Амортизатор что это

Гидравлические амортизаторы

Амортизатор — это устройство предназначенное для гашения и поглощения поперечных колебаний рамы или кузова, возникающих в результате деформации рессор и пружин при движении автомобиля, путем превращения механической энергии движения в тепловую. В связи с повышенными требованиями к плавности хода амортизаторы стали одним из основных элементов подвески современных автомобилей.

На автомобилях и автобусах наиболее широко применяют гидравлические амортизаторы, в которых используют сопротивление (внутреннее трение) сравнительно вязкой жидкости, проходящей через калиброванные отверстия малых диаметров и ограниченные сечения в клапанах. Полный цикл колебаний рамы кузова) относительно моста и колес включает в себя два периода:

- ход сжатия рессоры (пружины), когда подрессоренная часть (рама с платформой сближается с неподрессоренной частью (мостами и колесами)

- ход отдачи рессоры (пружины), когда подрессоренная часть удаляется от неподрессоренной

2 группы амортизаторов

- амортизаторы двустороннего действия

- амортизаторы одностороннего действия (гасят колебания только при ходе отдачи рессоры)

Амортизаторы двустороннего действия способствуют более плавной работе подвески, поэтому они почти полностью вытеснили амортизаторы одностороннего действия.

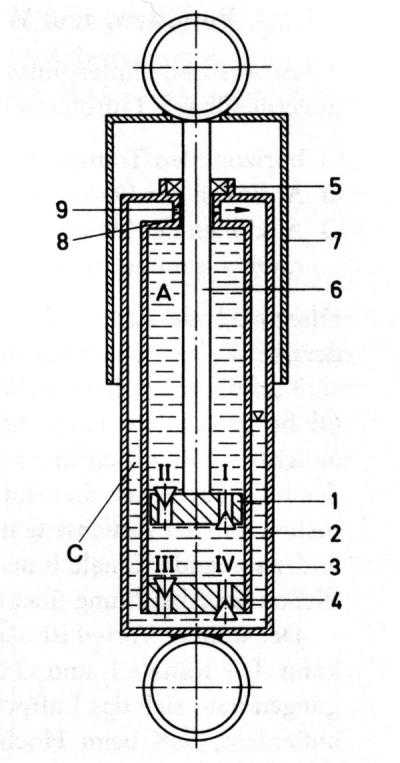

Схематично устройство гидравлического амортизатора двухстороннего действия показано на рисунок. Амортизатор состоит из уравновешивающего резервуара С, рабочего цилиндра 2, штока 6 с поршнем 1 и клапанов перепускного IΙ, отдачи I, впускного IΙI, сжатия IV. В верхней части шток поршня перемещается в направляющей втулке 8 которая служит вместе с уплотнением 5 для предохранения штока амортизатора от возникающих изгибающих моментов и поперечных сил.

Рис. Схема гидравлического амортизатора двухстороннего действия: 1 – поршень; 2 – рабочий цилиндр; 3 – корпус; 4 – корпус клапанов; 5 – уплотнение; 6 – шток; 7 – защитный кожух; 8 – направляющая втулка; 9 – разгрузочное отверстие; А – рабочая полость; С – уравновешивающий резервуар; I – клапан отдачи; IΙ – перепускной клапан; IΙI – впускной клапан; IV – клапан сжатия

В рабочем цилиндре 2 вместе со штоком 6 перемещается поршень 1, в котором имеются сквозные отверстия, равномерно расположенные в два ряда по окружностям различных диаметров. Отверстия, находящиеся на большой окружности, закрыты сверху перепускным клапаном I, к которому прижимается пружинная шайба. Отверстия на меньшей окружности перекрываются снизу дроссельным диском клапана отдачи IΙ .

В нижней части рабочего цилиндра расположен корпус, в котором установлены впускной клапан IΙ I и клапан сжатия IV, прижимаемый пружиной. Эти клапаны закрывают отверстия, расположенные в корпусе.

Между цилиндром 2 и кожухом 7 находится уравновешивающий резервуар С, заполненный маслом примерно на половину объема. Оставшийся незаполненным объем уравновешивающегося резервуара служит для заполнения маслом при изменении его температуры, которая может колебаться от -20° до +200°С. Уровень жидкости в уравновешивающем резервуаре рассчитан таким образом, чтобы воздух не попадал в рабочую полость амортизатора через клапан сжатия при снижении уровня в наклонном положении амортизатора (до 45°).

К штоку и резервуару приварены проушины. Нижней проушиной амортизатор крепится к балке или к нижним рычагам переднего моста при независимой подвеске, а верхней – к кронштейну рамы или основания кузова. От повреждений и попадания грязи шток защищен кожухом 7.

Во время хода сжатия (пружины) рессоры (наезд колеса на выпуклость) поршень амортизатора движется вниз, перепускной клапан I Ι открывается и жидкость перетекает через отверстия поршня в рабочую полость А. Под давлением жидкости клапан сжатия I V преодолевает усилие пружины и открывается, при этом жидкость в объеме, равном вводимой части штока, вытесняется из рабочего цилиндра в уравновешивающий резервуар С. Усилие пружины клапана сжатия создает необходимое сопротивление амортизатора, в результате чего частота колебаний подвески и подрессоренных масс автомобиля уменьшается. При перемещениях штока жидкость, частично просачиваясь через зазор между направляющей втулкой и штоком, через разгрузочное отверстие 9 поступает в полость уравновешивающего резервуара, разгружая тем самым сальники от действия рабочего давления жидкости.

Во время хода отдачи (попадание колеса во впадину) поршень движется вверх, вытесняя жидкость из верхней рабочей полости А в нижнюю. Перепускной клапан IΙ, расположенный со стороны надпоршневого пространства, закрывается, и жидкость через отверстия поршня поступает к клапану I отдачи и открывает его. При этом жидкость в объеме, равном выводимой части штока, поступает из уравновешивающего резервуара в рабочий цилиндр через отверстия, предварительно преодолев сопротивление впускного клапана IΙI.

Жесткость дисков клапана отдачи I и усилие его пружины создают необходимое сопротивление амортизатора которое пропорционально квадрату скорости перетекания жидкости.

При движении автомобиля необходимо, чтобы амортизатор гасил в основном свободные колебания подвески при ходе отдачи (распрямления рессоры или пружины) и не увеличивал их жесткость при сжатии. Поэтому сопротивление хода сжатия составляет 25…30 % сопротивления хода отдачи.

Недостатком двухстороннего амортизатора является наличие уравновешивающего резервуара, который охватывает рабочий цилиндр и усложняет охлаждение его. Между тем, гашение колебаний сводится к тому, что их механическую энергию амортизатор преобразует в тепловую энергию, что в свою очередь приводит к повышению температуры масла, а значит и снижению его вязкости. Вследствие этого снижаются усилия сжатия и отбоя.

Усилие отбоя в одних случаях оборачивается раскачиванием автомобиля как целого (на плавных, волнообразных неровностях дороги), в других – возникновением сильных вертикальных колебаний подвески с «отскакиванием» колес от покрытия. И тогда устойчивость, управляемость, тормозные свойства автомобиля на неровной дороге становятся неудовлетворительными.

К тому же в амортизаторах этого типа даже специально подобранное маловспенивающееся масло при больших скоростях колебаний (пропорциональных произведению хода на частоту колебаний) порой вспенивается. Причина в том, что масло проходит через узкие проходы (зазоры в клапанах, каналы, сверления) с очень большими скоростями и при пониженных давлениях, в результате чего возникает кавитация (образование пузырьков разрежения). Этому способствует и повышение температуры амортизатора при интенсивной работе. Все это препятствует нормальной работе амортизатора, так как сопротивление вспененного масла во много раз меньше сопротивления неразрывного объема масла. Амортизатор перестает гасить колебания. Это одна из причин того, что некоторые амортизаторы, вполне приемлемые для езды с комфортом по обычным дорогам, непригодны для спортивного типа езды.

Видео: Какие амортизаторы лучше и надежнее — газовые, масляные или газомаслянные?

Газовый амортизатор - что это такое?

Одним из важных элементов автомобильного механизма, главной функцией которого есть гашение резких колебаний, появляющихся в процессе движения, является газовый (масляный) амортизатор. Подобные колебания — это следствие воздействия подвески (или других подвижных частей) на кузов автомобиля, которые появляются при перемещении транспортного средства.

Одним из важных элементов автомобильного механизма, главной функцией которого есть гашение резких колебаний, появляющихся в процессе движения, является газовый (масляный) амортизатор. Подобные колебания — это следствие воздействия подвески (или других подвижных частей) на кузов автомобиля, которые появляются при перемещении транспортного средства.

Если бы в конструкции машины отсутствовал амортизатор, то равномерное передвижение стало б крайне проблематичной задачей и при малейшем увеличении скорости, кузов начинал бы раскачиваться, тем самым нарушая общее равновесие автомобиля. Как видите, обойтись без такого элемента ходовой системы нельзя, а более подробно о принципах и условиях его работы, Вы сможете узнать дочитав до конца эту статью.

1. Газовый амортизатор: принцип работы и значение прокачки

Чтобы дать определение термину «газовый амортизатор», не надо придумывать сложных терминов, ведь можно сказать просто: это устройство, которое для гашения колебаний использует газ, тоесть именно он выступает в качестве действующего вещества. В отличии от масляного амортизатора, в конструкцию газового, под высоким давлением закачивается газ, а ему крайне трудно проходить через маленькое отверстие между камерами цилиндра, в следствии чего шток замедляет свое возвратно-поступательное движение, тем самым компенсируя колебания кузова.

Конструкция амортизатора предусматривает наличие цилиндра, внутри которого, в данном случае, находятся камеры с маслом и газом, а также поршня, который систематически поднимается и опускается. Сопротивление движению поршня оказывает давление, создающееся сжимающейся камерой, наполненной газом (так как он плохо подвергается деформации), за счет чего и достигается плавность и размеренность, приводящая к сглаживанию толчков.

Главным преимуществом газового устройства есть более высокое давление, нежили в масляной установке, что выражается в дополнительной жесткости. Благодаря этому фактору, достигается повышенный уровень надежности и устойчивости сцепления с дорожным покрытием, особенно при движении на высоких скоростях.

Что бы повысить срок службы газового амортизатора, перед установкой его следует прокачать, в результате чего ресурс таких агрегатов увеличивается на 40% и, по сравнению с масляными собратьями, появляется возможность выдерживать более серьезные нагрузки. Однако, приступать к выполнению подобной операции стоит только в том случае, когда Вы точно знаете, что и как нужно делать. Например, все действия необходимо выполнять в строго вертикальном положении (штоком вниз), при чем в таком положении он должен находится пока не окажется на своем месте. Также, не стоит забывать, что прокачка проводится не менее 2-3 раз, а некоторые виды амортизаторов, требуют до 8 повторов. Такие действия положительно сказываются на клапанном механизме, предохраняя его от заклинивания и прочих неисправностей. Отсутствие прокачки может иметь отрицательное влияние на работу поршневой системы амортизатора и если, например, двухтрубное газовое устройство перестало работать, а перед установкой его никто не прокачивал, то вполне возможно, что причиной этому стал воздух оставшийся внутри гильзы.

2. Какие еще газовые амортизаторы используются в автомобиле и как правильно их подобрать?

В наше время, газовые амортизаторы широко используются не только в системе подвески транспортного средства, но и в разных механизмах открывания частей его кузова. Конечно, они не столь приспособлены к нагрузкам, как «подвесные», но это им и не нужно, ведь задача перед ними стоит совершенно другая. Так, к примеру, газовый амортизатор капота не способен выдерживать серьезные нагрузки, поэтому его конструкция отличается от конструкции обычных моделей: он не должен быть очень коротким, ведь если для проверки уровня масла в моторе или тормозной жидкости, достаточно будет высоты крышки открытого капота, то для доступа ко всем внутренним частям двигателя, этого будет недостаточно и короткий шток только помешает. Исходя из этого при покупке газового амортизатора капота, стоит быть предусмотрительными и учесть все возможные условия его эксплуатации.

В случае, когда необходимо выбрать амортизатор для багажного отделения, в первую очередь, нужно руководствоваться степенью интенсивности его использования. Если багажник используется часто, то лучшего варианта, чем газовые амортизаторы Вы не найдете. Не смотря на то, что это довольно дорогая конструкция, при правильном применении, она отличается сравнительной долговечностью и легкостью в эксплуатации. Однако, при выборе стоит учитывать не только частоту пользования, но и вес крышки багажника, а для этого не лишним будет заглянуть в техническую документацию транспортного средства. Кроме того, на качество длительного использования амортизаторов багажника (и капота, кстати тоже) влияет температурный режим окружающей среды. Зимой, в холодную или морозную погоду, стоит избегать их резкого открывания, так как это быстро уничтожит амортизаторы (в основном, такое утверждение касается масляных и масляно-газовых механизмов, а чисто газовые, в этом плане, обладают некой стойкостью). Необходимость плавного открывания обусловлена повышением вязкости рабочего вещества, соответственно, что бы амортизаторы выполняли свою работу правильно, придется им в этом немного помогать.

Выбирая амортизационное устройство задней двери, подбирать стоит механизм, имеющий большую выталкивающую силу, нежели у аналогичных деталей багажника и капота, поэтому перед их покупкой, стоит внимательно изучить инструкцию, а еще лучше обратиться за консультацией к специалисту.

Газовые амортизаторы, при всех своих преимуществах, имеют также ряд недостатков, которые могут сыграть решающую роль в ситуации выбора. Основным из них считается высокая стоимость, которая часто превышает цену масляных устройств в несколько раз, но если учитывать соотношение «цены-качества», то, в принципе, с этим минусом можно мириться. Второй распространенной проблемой таких деталей есть ограниченность в ремонтных действиях, тоесть если газовая конструкция вышла из строя, то скорее всего ее придется менять полностью, так как при поломке одного амортизатора, настоятельно рекомендуется заменить и его пару.

3. Как прокачать газовый амортизатор – полезные советы

Перед установкой на автомобиль любого нового амортизатора, его следует привести в рабочее состояние. Причиной данной необходимости есть тот факт, что при хранении и транспортировке, из внутреннего цилиндра, в наружный может перетечь рабочая жидкость, а во внутренний из него попадет газ подпора. В таких случаях, при работе амортизатора, Вы сможете услышать характерный стук, сопровождающий разрушение дроссельных клапанов. Следовательно, для избежания поломки деталей поршневого механизма амортизаторов, их в обязательном порядке, перед установкой нужно прокачать. Также следует иметь ввиду, что в некоторых устройствах присутствуют сливные механизмы, использующиеся для удаления из системы масла, но в основном это касается масляных амортизаторов.

Перед установкой на автомобиль любого нового амортизатора, его следует привести в рабочее состояние. Причиной данной необходимости есть тот факт, что при хранении и транспортировке, из внутреннего цилиндра, в наружный может перетечь рабочая жидкость, а во внутренний из него попадет газ подпора. В таких случаях, при работе амортизатора, Вы сможете услышать характерный стук, сопровождающий разрушение дроссельных клапанов. Следовательно, для избежания поломки деталей поршневого механизма амортизаторов, их в обязательном порядке, перед установкой нужно прокачать. Также следует иметь ввиду, что в некоторых устройствах присутствуют сливные механизмы, использующиеся для удаления из системы масла, но в основном это касается масляных амортизаторов.

Если Вы решились самостоятельно прокачать газовый амортизатор, мы предоставим Вам подробное руководство необходимых действий:

- установите деталь в вертикальное положение, штоком в низ (переверните его вверх, относительно будущего положения в машине) и без резких движений сожмите до упора, удерживая так 2-3 секунды;

- не меняя положения амортизатора, переверните его штоком вверх и зафиксируйте уже в таком положении на 3-6 секунд;

- по истечению указанного времени, оставив амортизатор в том же вертикальном положении, плавно отпускайте шток до полного его распрямления (до конца хода);

- теперь опять переверните амортизатор (штоком вниз) и удерживайте его в таком положении 2-3 секунды, после чего следует повторить операции, указанные в пунктах 1 и 2, не менее 5 раз (лучше 8). В результате таких действий, ход штока должен стать плавным, без лишних рывков и проскоков, только в этом случае можно утверждать, что прокачка выполнена правильно. Также, по «дерганью» и движению рывками, Вы сможете заметить, использовалась данная деталь или длительное время находилась в нерабочем, лежачем положении.

Обратите внимание! В некоторых амортизаторах, при полностью разжатом состоянии, клапанный механизм способен попадать в компенсационную полость, которая предназначается для расширения амортизационной жидкости в ходе разогрева. После завершения прокачки, амортизатор удерживают в рабочем положении вертикально, штоком вверх, непосредственно до самой установки на автомобиль. Наклонять или переворачивать устройство до этого момента категорически не рекомендуется.

Многие автолюбители проводят установку, сразу же после покупки, без надлежащей подготовки в виде прокачивания, в таких случаях срок службы амортизаторов сокращается от 3 до 5 раз, но и это время они не могут полноценно выполнять свои функции (тоесть работают неправильно), что в свою очередь, приводит к быстрому изнашиванию всех частей системы амортизации и полному выходу ее из строя.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Автомобильные амортизаторы - история развития, конструкция, типы

Автомобильные амортизаторы – без них просто немыслимо современной транспортное средство. Ведь именно этот, привычный всем, компонент ходовой части машины и делает езду комфортной. При отсутствии амортизаторов современный автомобиль теоретически передвигаться может, но в реальности ездить на нем будет невозможно из-за вертикальной раскачки.

Фото: Амортизатор в сборе с пружиной

Фото: Амортизатор в сборе с пружиной Терминология

Автомобильный амортизатор – компонент подвески, предназначенный для демпфирования (гашение колебаний), а также поглощение толчков подвижных элементов конструкции и кузова. Достигается это путем трансформации механической энергии в тепловую.

Дело в том, что весь вес машины распределен между винтовыми пружинами (пневмобаллонами, рессорами, торсионами и т. д.). И автомобиль постоянно раскачивается от тех импульсов, которые исходят от неровностей дорожного покрытия. Без амортизаторов кузов будет раскачиваться до тех пор, пока полностью не израсходуется энергия импульса.

По этой причине пружины постоянно находятся в зажатом положении, степень которого зависит от жесткости самих пружин и от веса автомодиля. Благодаря этому, собственно, и возможен постоянный контакт колес с дорогой, причем при любой конфигурации дорожного полотна, так как пружины позволяют им перемещаться по вертикали.

Но при отсутствии амортизаторов излишние колебания винтовых пружин привели бы к ухудшению управляемости из-за того, что пружины просто отрывали бы колеса от земли при проезде неровностей. Подобные ощущения у водителей возникают при основательно изношенных амортизаторах. Такие проявления чувствуются даже на невысокой скорости – порядка 30 км/ч.

История создания и развития

Начало

На ранних моделях автомобилей в такой детали, как амортизатор не было необходимости. Следовательно, в конструкции первых автомобилей их и не использовали. На их месте стояли простые рессоры. Ведь скорость тех машин была крайне низкой, вследствие чего вертикальные колебания кузова оказывались незначительными и успешно гасились рессорами.

Но уже на стыке веков обратили внимание на усиливающуюся амплитуду раскачивания автомобилей. Реакция конструкторов последовала незамедлительно – в 1903 году компания Mors представила первые спортивные авто, оснащенные примитивными амортизаторами. Их конструкция оказалась простотой в производстве и очень дешевой, но ресурс был крайне низок. Тем не менее, такие амортизаторы можно было встретить и на машинах 50-х годов.

30-е годы

В это время на модели начинают устанавливаться элементы гидравлического типа, которые работали вместе с рессорной подвеской. Однако сначала их действие было односторонним. Это значит, что они включались в работу только на отбое – когда колесо уходило вниз. В процессе же сжатия, когда колесо устремлялось вверх, амортизаторы бездействовали.

Рычажные амортизаторы

Фото: Рычажный амортизатор

Фото: Рычажный амортизатор Их разработали в 30-х годах, как ответ на возрастание скорости езды и улучшенные показатели мягкости у рессор. Это были устройства двойного действия. У каждого элемента имелся связанный с мостом кулак, отвечающий за перемещение 2-х поршней, которые и продавливали жидкость в отверстия, гася колебания.

Но уже в 40-е годы рычажные конструкции изжили себя, не справляясь с колебаниями мягкой ходовой части.

Телескопический тип

Их распространение было предопределено тем, что амортизаторы такой конструкции не только оказались проще и дешевле рычажных, но и удобно размещались внутри винтовой пружины, а это давало преимущества в компоновке независимой подвески.

Стоит признать, что первопроходцами в этом отношении стали итальянцы из компании «Lancia», которые оснастили свою модель Lambda в 1922 году телескопическими амортизаторами. Но в 1948 году «Ford» начал массовый выпуск моделей, оснащенных ходовой частью типа «МакФерсон». При этом шток амортизатора совмещался с поворотным шкворнем. Такое решение оказалось настолько удачным, что «на вооружение» его приняли и другие компании.

Кроме того, постепенно 2-трубные амортизаторы был вытеснены однотрубными (газомасляными), которые гораздо меньше перегревались и лучше отрабатывали на неровностях.

На 60-е годы пришлось внедрение регулируемых амортизаторов, у которых изменялась жесткость. Сначала регулировка проводилась механическим путем, что делал сам водитель. Но позже, по мере развития электроники, они стали управляться компьютерами.

Типы амортизаторов

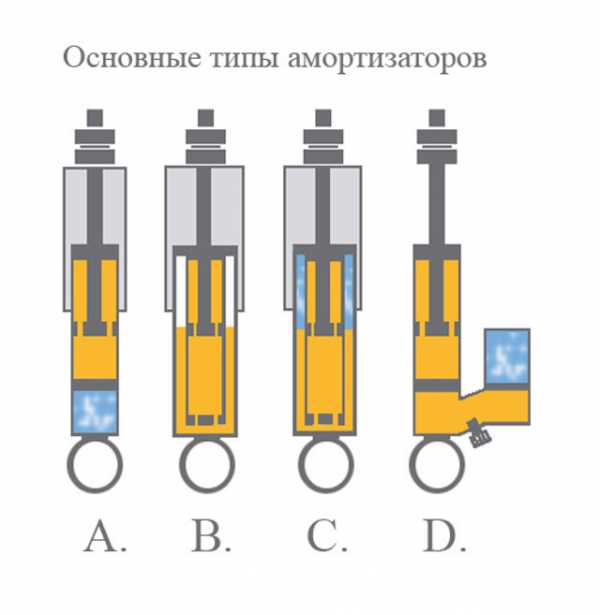

Фото: Типы амортизаторов:A — однотрубныйB — двухтрубный гидравлическийC — гидропневматический

Фото: Типы амортизаторов:A — однотрубныйB — двухтрубный гидравлическийC — гидропневматическийD — однотрубный с выносной камерой

Наиболее распространенными являются 4 категории:

- Гидравлические двухтрубные (жидкостные);

- Гидропневматические (газомасляные);

- Однотрубные;

- Однотрубные с выносной компенсационной камерой.

Гидравлические двухтрубные

Ранее такие стойки были наиболее распространенными и дешевыми. Конструкция подобного амортизатора представляет собой пару трубок. Это рабочая колба, в которой размещен поршень, а также внешняя камера, где и хранится избыток масла. Подобная компоновка проста и не предъявляет высоких требований к качеству изготовления.

Во время работы происходит перемещение поршня и пропуск масла через его каналы, а также выдавливание жидкости через клапан сжатия расположеный внизу. Масло, продавленное через клапан, попадает в полую камеру, рассположенную между внешним корпусом и колбой. В ней сжимается воздух, а во время обратного движения работают клапана непосредственно поршня, задача которых состоит в регулировании усилия, направленного на отбой.

Главным недостатком подобной конструкции является аэрация – вспенивание масла, которое особенно активно происходит во время интенсивного функционирования амортизатора. Для его решения вместо воздуха начали использовать азот, но полностью проблему это не устранило. Охлаждение такого типа, обладающего практически двойным корпусом, также осложнено.

Гидропневматические

Их компоновка во многом схожа с масляными амортизатороми. Но вместо воздуха, который используется в последних при атмосферном давлении, в газомасляных аммортизаторах присутствует газовый подпор. Это закачанный в амортизатор азот под давлением – от 4-х до 20-ти атмосфер.

Это дает возможность в значительной мере нивелировать аэрацию, так как газ, находящийся под давлением, гораздо медленнее вспенивает масло. Тем не менее, полностью устранить эффект аэрации не удалось. Кроме того, газовый подпор играет роль демпфера, что позитивно сказывается на управляемости автомобиля.

Однотрубные

Тут используется только одна труба, вместо двух. Принцип работы такого амортизатора аналогичен двухтрубному, а газовый подпор, находящийся в том же цилиндре, отделен от масла специальным поршнем – конструкция De Carbon. При этом давление азота составляет порядка 20-30 атмосфер.

Несмотря на отсутствие клапана сжатия и кажущуюся простоту компоновки, основная сложность заключается в изготовлении поршня, так как именно он отвечает за сопротивление, как при сжатии, так и при отбое. Но правильно подобранные параметры поршня гарантируют отличную управляемость.

Объем масла, заливаемый в такие амортизаторы, больше, что, наряду с наличием только одного, обдуваемого ветром, рабочего цилиндра, а также большим диаметром рабочей колбы, обеспечивает лучшее охлаждение. Но такие амортизаторы уступают 2-трубным в прочности и хуже переносят перепады температур, становясь жестче в сильную жару.

Однотрубные с выносной компенсационной камерой

Фото: Амортизатор с выносной камерой

Фото: Амортизатор с выносной камерой Такие амортизаторы являются модернизированным вариантом простых однотрубных конструкций. Собственно, компенсационная камера представляет собой емкость, наполненную газом (газовый подпор), но вынесена она за пределы амортизатора. Это дает возможность существенно повысить объем газа и жидкости в системе, тогда как габариты самого амортизатора не увеличиваются.

Достоинства выносной камеры:

- более эффективное охлаждение – температурный баланс стабильнее;

- больший рабочий ход элементов;

- возможность интегрирования системы клапанов – она устанавливается между рабочим цилиндром и компенсационной камерой, ведь именно по этому пути перетекает масло. Такой подход обеспечивает возможность многодиапазонной регулировки.

Амортизаторы – не просто компонент ходовой части. Без них невозможно представить комфортное передвижение на автомобиле.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453