Давление в тормозной системе

Тормоза - смертельный разрыв

Тормозная система современного легкового автомобиля представляет собой замкнутый гидравлический контур. Водитель, нажав на педаль тормоза, увеличивает давление в системе до 100 атмосфер, что собственно и вызывает движение поршней в суппортах. Новые компоненты тормозной системы без проблем переносят трехкратное превышение указанного давления, но с течением времени запас прочности снижается.

Больной вопрос.

Самое слабое звено в тормозной системе – шланги и магистрали, которые не защищены от воздействия внешней среды. Так, например, шланги теряют свои свойства и могут потрескаться уже через пару лет. Тормозные трубки чаще всего изготовлены из стали, которая со временем начинает коррозировать. В обоих случаях износ линий никак не дает о себе знать, и водитель начинает подвергаться опасному риску.

И он огромный! Прогрессирующая коррозия значительно ослабляет прочность места поражения. Пока водитель не сильно нажимает на педаль тормоза, ничего не происходит. Однако попытка резкого торможения может закончиться трагедией. В момент разрыва магистрали давление в системе резко падает, что существенно ухудшает эффективность торможения. Дополнительной проблемой является тот факт, что зачастую тормозные линии проложены так, что трудно оценить их состояние, даже приподняв автомобиль с помощью домкрата.

Многие водители во время повседневных поездок не давят на педаль тормоза с большой силой, поэтому неисправность можно обнаружить лишь при техническом обследовании. Диагносты регулярно выявляют дефекты. Они утверждают, что потрескавшиеся тормозные шланги – реальная проблема, которая присутствует в массовом масштабе. Поэтому, учитывая огромный риск, не следует недооценивать комментарии специалистов, касающиеся тормозных магистралей. Если есть подозрения относительно их состояния, то следует как можно скорей заменить сомнительные элементы.

Что происходит?

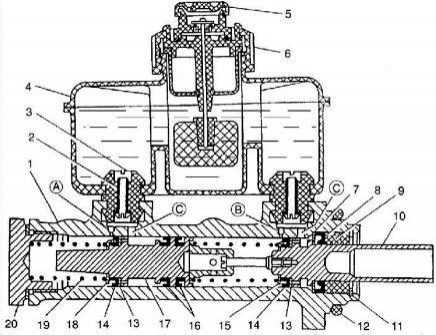

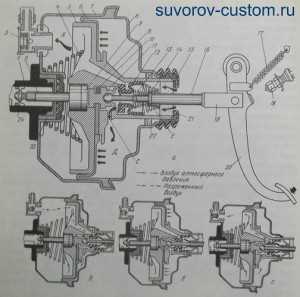

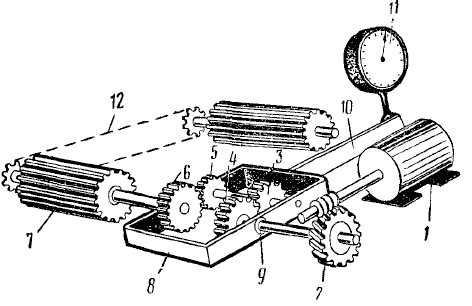

Принципиальная схема тормозной системы.

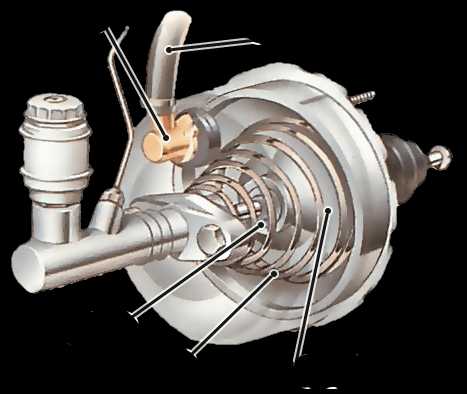

1 – главный тормозной цилиндр с вакуумным усилителем.

2 – регулятор давления в задних тормозных механизмах.

3,4 – рабочие контуры.

На протяжении многих лет тормозные системы автомобилей оборудовались двумя контурами, каждый из которых отвечает за два колеса. Такая схема в случае разрыва канала позволяет остановить автомобиль с помощью оставшегося контура.

Многочисленные заезды, проведенные с целью замерить эффективность торможения с одним исправным контуром, дали шокирующий результат. Оказалось, что средний тормозной путь автомобиля при торможении со 100 км/ч увеличивается в два раза – с 40 до 86 метров!

ВЫВОД. Неисправная тормозная система защищает от полной «потери тормозов», однако эффективность торможения значительно снижается.

Как защитить себя от неожиданности.

Разрыву тормозных линий не предшествуют никакие признаки, которые могли бы подсказать о проблеме. Эффективность тормозов не падает вплоть до «трагедии». Поэтому единственный выход – регулярный контроль специалистами, особенно во время ТО. Никогда нельзя недооценивать полученных от механиков рекомендаций, касающихся тормозной системы.

Цена безопасности.

Затраты на замену тормозных линий отличаются в зависимости от типа и длины. В большинстве случаев новый элемент с работой потребует около 20-50 долларов. Многие сервисы меняют жесткие стальные трубки на более удобные в доработке медные. Следует взять за правило периодически проверять состояние тормозных шлангов и трубок, даже если автомобилю всего пара лет.

Заключение.

Принимая во внимание то, как часто обнаруживаются дефекты тормозных магистралей, представьте - сколько водителей передвигается на смертельно опасных автомобилях. Количество просто ошеломляет. И главное – проблема касается не только старых машин. «Отказу тормозов» подвержены и сравнительно молодые автомобили, особенно эксплуатируемые во влажном климате или на зимних дорогах, обильно политых реагентами.

Тормозная система, её устройство и неисправности.

Устройство тормозов.

Для эффективного замедления и остановки любого транспортного средства, необходима специальная внешняя сила, препятствующая вращению колёс, и которая называется тормозной. Направление действия тормозной силы, всегда противоположно направлению движения транспортного средства, а максимальное действие тормозной силы, зависит от сцепления покрышки колеса с дорогой. Проще говоря, для замедления и остановки служит тормозная система, которая должна быть всегда в исправном состоянии, а для этого нужно знать её устройство, вовремя устранять неисправности и своевременно проводить обслуживание тормозной системы. Об этом мы и поговорим в этой статье.

Тормозная система любого автомобиля, служит не только для его замедления в движении и полной остановки, но ещё и для удержания его на месте во время стоянки. Все автомобили оборудуются на заводе рабочей (основной), запасной и стояночной тормозными системами.

Тормозная система любого автомобиля, служит не только для его замедления в движении и полной остановки, но ещё и для удержания его на месте во время стоянки. Все автомобили оборудуются на заводе рабочей (основной), запасной и стояночной тормозными системами.

Рабочая тормозная система обеспечивает замедление (снижение скорости) автомобиля и его полную остановку, и приводится в действие усилием от ноги водителя, давящей на тормозную педаль. Эффективность рабочей тормозной системы оценивается по длине тормозного пути или по скорости замедления.

Запасная тормозная система обеспечивает замедление и остановку машины, в том случае, если не сработает рабочая система тормозов. Запасная тормозная система менее эффективно замедляет и останавливает машину, чем рабочая система, но всё же позволяет избежать неприятностей, при отказе рабочей системы. На большинстве автомобилей (и на всех отечественных) отсутствует полностью автономная запасная система тормозов и её функции выполняет исправная часть от рабочей тормозной системы, а также стояночная система тормозов.

Стояночная тормозная система обеспечивает удержание остановленной машины на месте стоянки и она должна надёжно зафиксировать машину на уклоне до 25%.

Вся тормозная система состоит из механизмов, которые осуществляют торможение (замедление) вращающихся колёс машины и их привода и все тормозные механизмы мы подробно рассмотрим в этой статье. Различают два вида тормозов: менее эффективные и постепенно вымирающие барабанные тормоза, и более эффективные дисковые тормоза. В барабанных тормозах, сила трения создаётся на внутренней поверхности чугунного барабана (или алюминиевого барабана с чугунной вставкой), а в дисковых тормозах, сила трения создаётся на боковых поверхностях вращающегося чугунного или керамического диска.

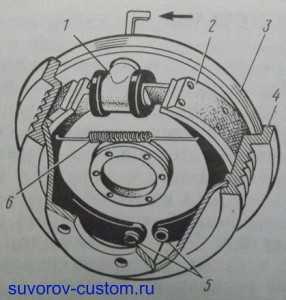

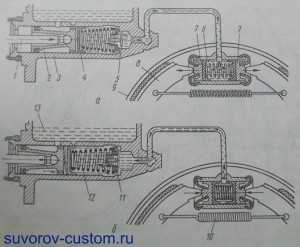

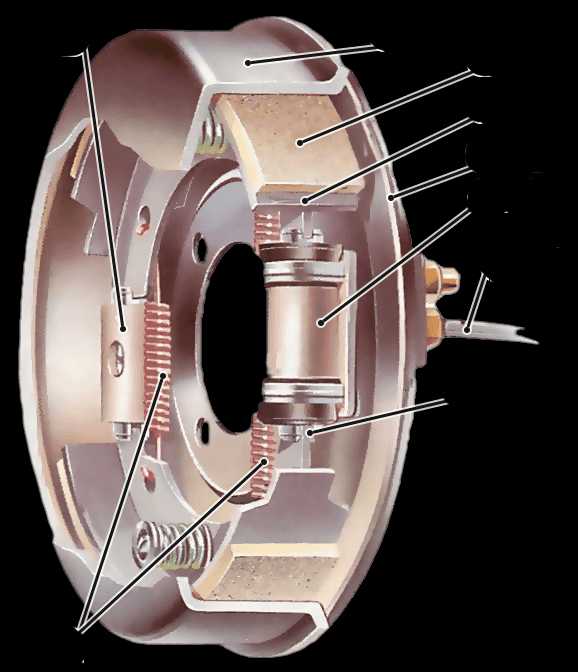

Колёсный барабанный тормозной механизм.Рис. 1. 1 — колёсный тормозной цилиндр; 2 — тормозная колодка; 3 — неподвижный тормозной диск; 4 — тормозной барабан; 5 — опорные пальцы; 6 — стяжная пружина.

Барабанные тормоза. На большинстве автомобилей и некоторых мотоциклов, задние колёса до сих пор оснащены барабанными тормозами, поэтому рассмотрим их устройство. Колёсный тормозной механизм барабанных тормозов, состоит из двух тормозных колодок 2 (см. рисунок 1), которые установлены внутри тормозного барабана 4, который закреплён на ступице колеса и вращается вместе с ней.

Сами колодки крепятся на неподвижном диске 3, а низ колодок упирается на пальцы 5, а верх колодок стянут пружиной 6. К наружной поверхности колодок приклёпаны или приклеены специальным клеем фрикционные накладки, которые в момент торможения трутся по внутренней поверхности барабана и этим останавливают колесо.

Между верхними концами колодок установлен гидравлический цилиндр 1, поршни которого при нажатии водителем на педаль и поступлении тормозной жидкости в гидроцилиндр, с обеих сторон расходятся и давят на концы колодок (разводят их), прижимая их в момент торможения к поверхности барабана. И соответственно трение колодок о внутреннюю поверхность барабана и вызывает замедление (торможение) колеса машины или мотоцикла.

После прекращения давления на педаль и уменьшения давления тормозной жидкости на поршни гидроцилиндра, пружина 6 возвращает тормозные колодки в начальное положение, и соответственно торможение колеса прекращается. И между колодкой и внутренней поверхностью барабана появляется определённый зазор (чтобы колесо свободно вращалось).

Привод тормозов и его устройство.

Привод тормозов — это устройство для передачи усилия от ноги водителя к тормозным исполнительным механизмам и возможность управлять ими во время торможения. Бывают механический и гидравлический привод. Механический привод используется на автомобилях для стояночной системы тормозов и состоит из тяг, тросов и рычагов, соединяющих рукоять ручника с тормозным механизмом задних колёс. Так же механический привод до сих пор используется как рабочий в барабанных тормозах некоторых мотоциклов прошлых лет выпуска, и на большинстве наших отечественных мотоциклов.

Схема действия тормозной системы с гидроприводом.Рис. 2. а — положение при нажатой тормозной педали; 6 — положение при отпущенной педали; 1 — толкатель; 2 — поршень; 3 — главный тормозной цилиндр; 4 — манжета поршня; 5 — выпускной клапан; 6 — колёсный тормозной цилиндр; 7 — поршень колёсного цилиндра; 8 — тормозная колодка; 9 — тормозной барабан колеса; 10 — стяжная пружина колодок; 11 — обратный клапан; 12 — возвратная пружина; 13 — резервуар.

Гидравлический привод более эффективен, так как усилие от тормозной педали передаётся с помощью тормозной жидкости, способной развить огромное давление. Гидравлический привод тормозов состоит из таких деталей: педаль с осью и толкателем 1 (см. рисунок 2), главный тормозной цилиндр 3 который создаёт давление жидкости в системе привода тормозов и он имеет резервуар (бачок) 13, в котором хранится тормозная жидкость (подробнее о главном тормозном цилиндре, его неисправностях и ремонте я написал вот тут).

Так же привод состоит из колёсных тормозных цилиндров 6, которые передают давление тормозной жидкости на тормозные колодки 8, и всё это соединено с помощью трубопроводов и шлангов, рассчитанных на высокое давление. В системе так же имеется вакуумный усилитель тормозов, который мы рассмотрим подробно чуть ниже. Так же на многих автомобилях имеется регулятор давления в приводе задних колёс.

Принцип работы тормозной системы.

Когда водитель нажимает на тормозную педаль (см. рисунок 2,а), то толкатель 1 давит и двигает поршень 2 главного тормозного цилиндра, и от этого повышается давление в цилиндре, и открывается выпускной клапан 5, и тормозная жидкость поступает к рабочим колесным тормозным цилиндрам 6. В колёсном тормозном цилиндре 6 тоже повышается давление жидкости и от этого поршни 7 начинают расходиться и давить на тормозные колодки 8, прижимая их к внутренней поверхности тормозного барабана 9, и от этого трения колодок о барабан, он останавливается и соответственно останавливается колесо машины.

Когда водитель прекращает давить на тормозную педаль, она под действием специальной пружины отходит назад в исходное положение вместе с толкателем 1 (см. рисунок 2,б) и возвратная пружина 12 возвращает поршень влево, давление в цилиндрах и шлангах падает, и пружины 10 давят с помощью колодок 8 на поршни 7 колёсных цилиндров, и этим вызывают движение тормозной жидкости в обратном направлении.

Выпускной клапан 5 закрывается, и открывается обратный клапан 11, и тормозная жидкость возвращается в главный цилиндр. Но следует учесть, что обратный клапан закрывается только тогда, когда в системе остаётся избыточное давление, и это обеспечивает готовность тормозной системы к следующему торможению, и к тому же препятствует попаданию в систему воздуха.

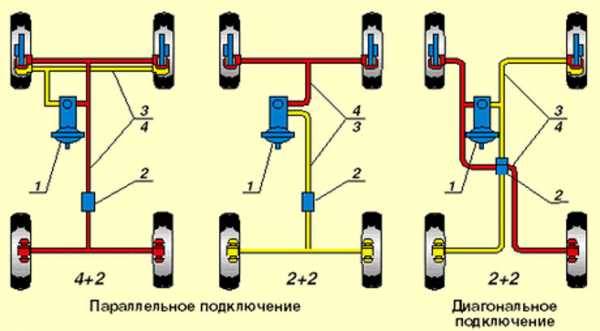

На большинстве машин, гидравлический привод рабочей системы тормозов раздельный, то есть он действует от педали водителя раздельно на тормозные механизмы задних и передних колёс, или действует отдельно на заднее правое и переднее левое колесо и отдельно на заднее левое и переднее правое колесо машины. Это осуществляется применением главного тормозного цилиндра с двумя поршнями и применением двойного резервуара для тормозной жидкости. И в случае отказа одной из ветвей гидравлического привода, тормозная система всё же обеспечит торможение и остановку машины второй отдельной ветвью, хотя торможение в таком случае будет не таким эффективным, но всё равно позволит избежать неприятности столкновения.

Рабочая тормозная система.

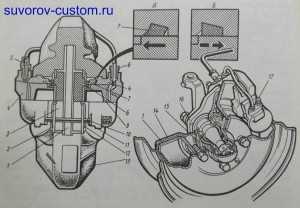

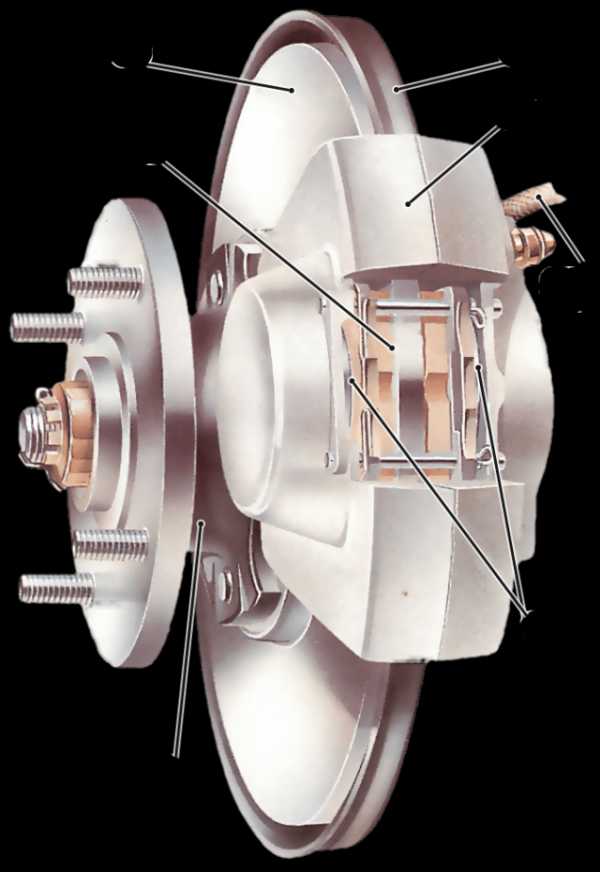

Рис. 3. Тормозной механизм переднего колеса отечественной машины.А — положение уплотнительного кольца при торможении; Б — положение уплотнительного кольца при растормаживании; 1 — тормозной диск; 2 — тормозная колодка; 3 — фрикционная накладка; 4 — тормозные цилиндры; 5 — колпачок клапана; 6 — штуцер подвода тормозной жидкости; 7 — уплотнительное кольцо поршня; 8 — пыльник ( грязезащитный чехол ); 9 — поршень; 10 — палец; 11 — шплинт; 12 — плоская пружина; 13 — суппорт; 14 — защитный кожух; 15 — ступица колеса; 16 — кронштейн суппорта; 17 — клапан выпуска воздуха.

На большинстве автомобилей рабочая тормозная система передних колёс имеет дисковый тормозной механизм. Он состоит из тормозного диска 1(см. рисунок 3), который крепится к ступице 15 колеса и суппорта 13. Внутри суппорта установлены два противоположно стоящих цилиндра 4, которые фиксируются в суппорте с помощью специальных фиксаторов. В каждом из цилиндров помещается поршень 9, который уплотнён резиновой манжетой 7, вставленной в кольцевую проточку цилиндра. А для защиты от пыли и грязи, цилиндр закрыт с наружи пыльником 8.

Сами поршни упираются (давят) на тормозные колодки 2, на которые наклеены фрикционные накладки 3. На внешней стороне корпуса цилиндра (внешнего цилиндра) вкручен конусный клапан 17, который служит для удаления воздуха из системы (при прокачке). В овальные отверстия ушек тормозных колодок вставляются пальцы 10, и каждый из пальцев установлен так же в отверстия приливов внешнего и внутреннего тормозных цилиндров. Эти пальцы ограничивают перемещение колодок в радиальном направлении.

А для устранения вибрации при движении машины, под головки пальцев установлены распорные пружины, и к тому же на тормозные колодки установлены фигурные пружины 12, которые прижимают колодки к пальцам. Эти же пружины 12 держат колодки в определённом положении, чтобы устранить их ненужное трение о тормозной диск, когда колесо свободно вращается. А чтобы пальцы 10 не смещались в сторону внутреннего цилиндра, они фиксируются шплинтом 11.

В момент торможения, от давления тормозной жидкости, создаваемого в главном тормозном цилиндре, поршни 9, преодолевая упругость уплотнительных колец 7 ( состояние А на рисунке) выхотдят из цилиндров и давят сбольшой силой на тормозные колодки 2, прижимая их к тормозному диску 1.

При отпускании тормозной педали, когда давление в системе падает, поршни 9 возвращаются в исходное положение (состояние Б на рисунке) за счёт упругой деформации резиновых колец 7 (обычно 0,1 мм). И таким образом, по мере износа фрикционных накладок, необходимый зазор между фрикционной накладкой и поверхностью тормозного диска, всегда поддерживается автоматически.

Многопоршневые суппорты.

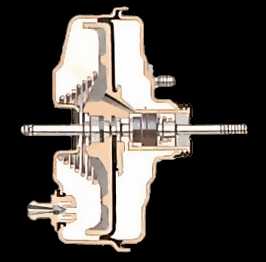

Многопоршневой тормозной механизм, состоящий из двух половинок.Рис. 4. 1 — тормозной диск; 2, 5 — шланги; 3 — поворотный рычаг; 4 — замковая пластина; 6 — стойка передней подвески; 7- грязезащитный щит; 8 — клапаны выпуска воздуха из цилиндров малого диаметра; 9 — шпилька-шплинт; 10 — тормозная колодка; 11, 12 — половины суппорта; 13 — манжета поршня; 14 — резиновые уплотнительные кольца; 15 — малый поршень; 16 — большой поршень; 17 — уплотнительные кольца канала; 18 — фрикционные накладки; 19 — каналы, сообщающие цилиндры между собой; 20 — клапан выпуска воздуха из цилиндров большого диаметра.

На некоторых автомобилях и более современных мотоциклах, в отличие от вышеописанного тормозного механизма, в суппорте может быть два и более поршней и такой суппорт состоит из двух половин 11 и 12 (см. рисунок 4). В цилиндрах такого суппорта может быть по два больших 16 и два малых 15 поршня (может быть и более четырёх поршней и они могут быть одинакового диаметра), которые уплотняются эластичными резиновыми манжетами 14. В суппорте просверлены каналы 19, которые сообщают между собой каждую пару цилиндров.

Когда водитель нажимает на педаль тормоза, то по шлангам 5 и 2 (может быть и только один шланг) давление тормозной жидкости передаётся на поршни 16 и 15. А когда педаль тормоза отпускает воитель, то давление жидкости уменьшается и поршни под действием силы упругости манжет 14, возвращаются в исходное положение (отходят от тормозных колодок на 0,1 — 0,15 мм, и это значение зависит от упругости резины манжет).

На суппорте показанном на рисунке 4, для удаления воздуха из системы, предусмотрены три клапана — два из них (8) предназначены для выпуска воздуха из малых цилиндров, и один (20) предназначен для удаления воздуха, при прокачке, из цилиндров большего диаметра.

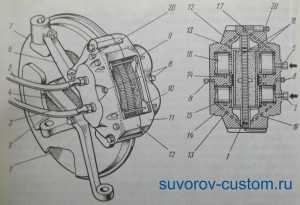

Плавающий суппорт.

Тормозной механизм отечественных переднеприводных машин и большинства иномарок.Рис. 5. 1 — суппорт; 2 — клапан выпуска воздуха; 3 — защитный колпачок; 4 — гибкий шланг; 5 — тормозной цилиндр; 6 — болт; 7 — стопорная шайба; 8 — тормозной диск; 9 — тормозные колодки с накладками; 10 — направляющая колодка; 11 — кожух тормозного диска; 12 — защитный чехол направляющего пальца; 13 — направляющий палец; А — смотровое отверстие; Б — паз для тормозных колодок.

На большинстве иномарок и на наших переднеприводных ВАЗах (2108-09) механизм передних тормозов имеет «плавающий» (подвижный) суппорт 1 (см.рисунок 5), и это эффективно позволяет сжимать тормозные колодки 9 с помощью всего одного поршня, в цилиндре 5. А тормозные колодки устанавливаются в направляющей 10, которая закреплена на поворотном колёсном кулаке. Сам суппорт крепится (на оси — пальце) к фланцу колёсного цилиндра 5 и он имеет паз Б для сжатия колодок и смотровое квадратное отверстие А , с помощью которого визуально определяют износ накладок тормозных колодок.

Для обеспечения нормального «плавания» суппорта, и колёсного цилиндра,относительно направляющей 10, суппорт и цилиндр соединены с направляющей не жёстко, а с помощью направляющих пальцев 13. Сами пальцы крепятся болтами 6 к фланцу колёсного цилиндра. На пальцах 13 и направляющей 10 имеются кольцевые проточки, на которых фиксируется резиновый пыльник 12, защищающий гладкую поверхность пальцев от грязи и влаги.

Тормозной диск закрывается с внутренней стороны защитным кожухом 11. У большинства машин нормалная толщина диска 12 мм, а предельно допустимая 10,8 (это для отечественных переднеприводных вазов, а для иномарок это значение может немного отличаться). В цилиндре 5 установлен полый поршень, так же уплотняющийся резиновой манжетой, и возврат поршня в исходное состояние аналогичен вышеописанным суппортам. И в этом цилиндре естественно тоже имеется клапан выпуска возуха 2 и резьбовое отверстие для вкручивания тормозного шланга 4.

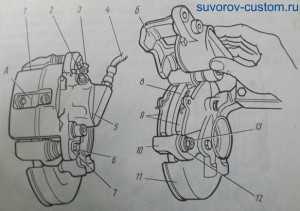

Вакуумный усилитель тормозов.

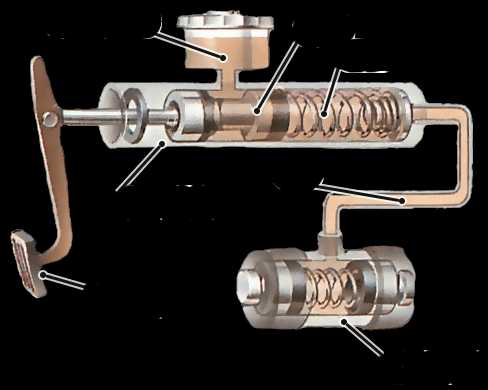

Вакуумный усилитель автомобиля.Рис.6. а — торможение; 6 — на педаль не нажато; в — нажатие на педаль приостановлено; г — растормаживание; 1 — главный тормозной цилиндр; 2 — шток; 3 — вакуумный клапан; 4 — возвратная пружина; 5 — корпус клапана; 6 — диафрагма; 7 — корпус усилителя; 8 — крышка; 9 — буфер штока; 10 — упорная пластина поршня; 11 — поршень; 12 — клапан усилителя; 13 — пружина клапана; 14 — возвратная пружина клапана; 15 — воздушный фильтр; 16 — толкатель; 17 — оттяжная пружина; 18 — наконечник выключателя сигнала торможения; 19 — вилка толкателя; 20 — педаль; 21 — колпак; 22 — манжета; 23 — уплотнитель; 24 — регулировочный болт.

Об вакуумном усилителе тормозов я написал отдельную статью вот здесь, но и в этой статье будет сказано не мало.

Вакуумный усилитель служит для уменьшения усилия на педаль тормоза, облегчая чувствительность педали. Он установлен на перегородке, разделяющей моторный отсек и салон машины и крепится задним фланцем к педальному кронштейну. Вакуумный усилитель состоит из корпуса 7 (см. рисунок 6) корпуса 5 клапана с диафрагмой 6 и крышки 8. При помощи диафрагмы, корпус усилителя делится на две полости: атмосферную Д и вакуумную А.

Корпус клапана 5 выполняет функцию поршня, который передвигается в корпусе 7. Он отлит из пластмассы и в нём имеется сквозное отверстие, из которого выходят каналы С и В. Канал С соединяет центральное отверстие с атмосферной полостью, а канал В соединяет центральное отверстие с вакуумной полостью. В корпус клапана 5 входит толкатель 16, который вторым концом соединён с педалью тормоза 20.

Передний конец толкателя крепится к поршню 11, а продольное перемещение поршня относительно корпуса клапана, ограничивается упорной пластиной 10. Пластина крепится в корпусе клапана неподвижно и заходит в кольцевую проточку поршня, ширина которой шире толщины пластины.

Между горловиной крышки 8 и корпусом клапана 5 имеется зазор, который уплотнён резиновой манжетой 22. А поверхность корпуса клапана должна быть смазана пластичной смазкой (например Литолом). Эта поверхность должна быть чистой и от пыли она защищена резиновым гофрированным пыльником 21. На толкателе вакуумного усилителя установлены пористый воздушный фильтр 15, служащий для отчистки поступающего в усилитель воздуха, и установлены опорные чашечки пружин, а так же пружины 14 и 13 и резиновый клапан 12.

В передней части вакуумного усилителя, в месте входа штока 2, установлена уплотнительная втулка 23. А на переднем торце штока вкручен регулировочный винт 24, который упирается в момент торможения в гнездо поршня главного тормозного цилиндра 1. А задним торцом шток 2 опирается в резиновый буфер 9, установленный между поршнем 11 и штоком 2.

Возвратная пружина 4 передвигает корпус клапана 5 в правое крайнее положение, когда отсутствует вакуум или механическое давление. С помощью резинового шланга вакуумная полость А соединяется с внутренней полостью впускного патрубка двигателя через штуцер, в котором имеется обратный клапан 3, который открывается при перепаде давления между полостью А и впускным коллектором (или патрубком) двигателя.

Вакуумный усилитель работает только при заведённом двигателе, когда во впускном коллекторе создаётся разряжение, передающееся в полость А и это заключается в следующем: при свободной (не нажатой) тормозной педали (см.рисунок 6,б) вакуумная А полость С и В сообщена с атмосферой полостью Д, с помощью кольцевой щели между передним торцом клапана 12 и расположенным перед ним круглым выступом корпуса клапана 5.

Атмосферная полость Д в этот момент (при отжатой педали) отделена от атмосферы торцом резинового клапана 12, который прижат к заднему торцу поршня 11 с помощью усилия пружины 13. А так как при этом с двух сторон диафрагмы имеется вакуум, то диафрагма и корпус клапана с помощью пружины 4 прижаты к крышке 8 корпуса.

В момент торможения, толкатель 16 совместно с поршнем 11 и прижатой к нему подвижной частью резинового клапана 12 передвигается вперёд до того момента, пока не исчезнет кольцевая щель и торец клапана 12 не углубится в кольцевой выступ корпуса клапана 5. В этот момент вакуумная полость А отделится от атмосферной полости Д. При дальнейшем перемещении педали 20 и соответственно толкателя 16 сдвинет поршень 11 от клапана 12 (см. рисунок 6,а) и это приведёт к образованию щели между ними, и из полости Е через фильтр 15 поступит воздух в атмосферную полость Д. Создастся разность давлений и от этого корпус клапана и диафрагма начнут двигаться вперёд и головка регулировочного винта 24 на торце штока, упрётся в поршень главного тормозного цилиндра и создаст избыточное давление в гидросистеме привода тормозов.

Когда перемещение педали тормоза прекращается (см. рисунок 6, в) от действия разряжения в полости А корпус клапана 5 и прижатый к нему торец резинового клапана 12 будут передвигаться вперёд, пока клапан 12 не упрётся в задний торец поршня 11. От этого сообщения полостей Д и Е уже не будет и передвижение корпуса клапана 5 остановится. И установится равновесие, при котором тормозная жидкость в системе будет находиться под определённым постоянным давлением.

При резком экстренном торможении, поршень 11 упрётся через буфер 9 в шток 2, и начнёт механическое воздействие на поршень главного тормозного цилиндра, и кроме этого поршень 11, отодвигаясь от клапана 12, обеспечит его упор в кольцевой выступ корпуса 5. Это приведёт к разобщению полостей Д и А, и сообщению полости Д с атмосферой, и это увеличивает давление, которое создаётся в гидравлическом приводе тормозов.

При полном отпускании водителем тормозной педали, подвижные детали привода тормозов возвращаются назад в исходное положение (см. рисунок 6,г) от действия обратной пружины 17 педали, и от действия возвратной пружины 4 вакуумного усилителя и действия возвратных пружин главного тормозного цилиндра. При полном отпускании педали поршень 11 отжимает клапан 12 от кольцевого выступа корпуса клапана 5 и через образовавшуюся щель, воздух по каналам В и С начинает переходить из полости Д в полость А и тут же отсасываться с помощью разрежения во впускном коллекторе двигателя. А сообщение полости Е с полостью Д прекращается, так как торец клапана 12 с помощью пружины 13 прижимается к поршню 11.

Когда двигатель машины не работает, или когда вакуумный усилитель неисправен, торможение машины возможно, но при этом ход тормозной педали увеличивается и эффективность тормозов снижается. В таком случае привод поршней главного цилиндра происходит только механически от толкателя 16 тормозной педали через поршень 11, буфер 9 и шток 2.

Регулятор давления.

Регулятор давления тормозной жидкости служит для того, чтобы в момент полного торможения машины, при максимальном подъёме задней части кузова, не происходило проскальзывания задних колёс машины, относительно поверхности дороги (для исключения заноса машины). Как это происходит мы рассмотрим чуть ниже.

Действие регулятора давления происходит от воздействия рычага, который крепится к кузову машины. А длинное плечо рычага привода регулятора соединено шарнирно через специальную тягу с балкой заднего моста, а короткое плечо рычага заходит в проточку нижней части поршня регулятора. И это плечо рычага передаёт на поршень регулятора все колебательные движения заднего моста.

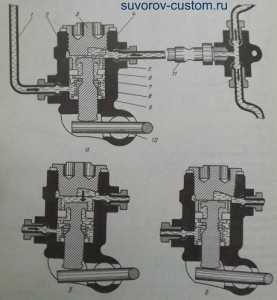

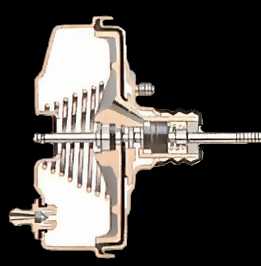

Регулятор давления.Рис. 7. а — поршень занимает среднее положение; б — поршень в крайнем нижнем положении; в — поршень в крайнем верхнем положении; 1 — трубопровод от главного тормозного цилиндра; 2 — корпус; 3 — пробка 4 — поршень; 5 — втулка; 6 — резиновый уплотнитель; 7 — плавающая тарелка; 8 — пружина; 9 — резиновое кольцо; 10 — короткое плечо рычага привода регулятора; 11 — трубопровод к тройнику привода задних тормозов.

Регулятор давления состоит из корпуса 2 (см рисунок 7) с двумя резьбовыми отверстиями для трубопроводов и подвода по ним тормозной жидкости. Снизу корпуса отверстие соединено трубопроводом 1 с главным тормозным цилиндром, а в верхнее отверстие вкручен трубопровод 11, который подводит тормозную жидкость к суппортам задних колёс. Поршень 4 делит внутреннюю часть корпуса регулятора на две полости: нижнюю и верхнюю. А выход штока поршня из нижней полости уплотнён резиновой манжетой 9.

Пружина 8 упирается в плавающую тарелку 7, и через неё в выступы на поршне и постоянно стремиться отжать поршень до упора его в пробку 3. Эластичный уплотнитель 6 плавающего типа, но перемещение его вверх ограничивается втулкой 5. При нерабочем верхнем положении поршня (см. рисунок 7,в), поршень отжат пружиной 8 до упора в пробку 3. При этом тормозная жидкость из одной полости регулятора в другую просачивается через зазоры между стержнем поршня 4 , уплотнителем 6, тарелкой 7, втулкой 5 и головкой поршня.

Когда начинается торможение машины, то нагрузка на подвеску передка машины увеличивается, а на заднюю подвеску нагрузка уменьшается (кузов клюёт носом). И задняя часть кузова машины начинает подниматься вверх. В этот момент короткое плечо 10 рычага (см. рисунок 7,а) привода регулятора начинает опускаться вниз. От этого, а также от давления тормозной жидкости, поршень 4 начинает отпускаться вниз, преодолевая сопротивление пружины 8. От этого проходное сечение для тормозной жидкости уменьшается, и уменьшается давление в тормозном приводе задних колёс.

А в момент полного торможения движущейся машины, задняя часть кузова максимально поднимается и от этого снижается сцепление задних колёс с поверхностью дороги, и это может привести к заносу автомобиля. Чтобы избежать этого, поршень 4 регулятора опускается ещё ниже вслед за опускающимся рычагом 10 (чем выше задок кузова, тем ниже поршень регулятора) и опускается так же под действием давления жидкости на верх поршня, и он соприкасается с уплотнителем 6 и перекрывает проход жидкости к колёсным цилиндрам задних колёс. Этим и предотвращается блокировка задних колёс и занос автомобиля.

Такой же эффект происходит при разном положении кузова относительно балки заднего моста (в зависимости от веса груза в машине). И при приближении кузова к заднему мосту, торсион закручивается и сильно давит на поршень, который уже будет закрываться при более высоком давлении тормозной жидкости в приводе задних тормозов, и от этого интенсивность торможения повышается (чем сильнее загружена машина и кузов ближе к балке заднего моста, тем эффективнее задние тормоза).

При изъятии груза из машины и разгрузке заднего моста, торсион раскрутится и поршень уже будет закрываться при более низком давлении тормозной жидкости, и от этого эффективность торможения задних колёс несколько уменьшится, чтобы исключить их блокировку.

Неисправности тормозной системы.

Признаками неисправности тормозной системы являются: слабое действие тормозов, увеличенный свободный ход педали, увеличенный полный ход тормозной педали, неравное действие колёсных механизмов одной оси, заклинивание колёс при торможении, или неполное их растормаживание, сильный нагрев тормозных барабанов или дисков, при отпущенной педали подтормаживание одного из колёс, увеличение усилия к тормозной педали, увод или занос машины при торможении, скрип или вибрация тормозов, самостоятельное торможение при работающем моторе, утечка тормозной жидкости.

Слабое действие тормозов.

Оно обнаруживается по увеличению тормозного пути, который не соответствует правилам дорожного движения. Причинами ослабления тормозов могут быть утечка тормозной жидкости, которая сопровождается попаданием воздуха в систему. Эффективность торможения может снизится из-за попадания на диск, барабан или колодки смазочных материалов, через неплотности изношенных сальников ступиц колёс и их полуосей. Также может ослабить действие тормозов попадание тормозной жидкости на накладки и диски.

Ослабление тормозов может произойти и от увеличившегося зазора между тормозной накладкой и диском или барабаном (из-за их сильного износа), а так же из-за заклинивания поршней в колёсных цилиндрах, или из-за перегрева тормозных механизмов. Чтобы устранить вышеперечисленные неисправности, естественно нужно заменить изношенные детали, удалить смазку промыв и обезжирив накладки и диски (барабаны), устранить утечку жидкости подтягиванием соединений и заменой уплотнительных деталей (манжет), довести до нормы уровень тормозной жидкости в бачке (в системе) и в конце ремонта прокачать тормозную систему, удалив из неё воздух.

Если эффективность торможения восстанавливается только после двух или трёхкратного нажатия на тормозную педаль, то это значит, что в систему попал воздух и его нужно удалить, с помощью прокачки. Как это сделать я уже писал, и желающие могут почитать подробно об этом здесь. Там же вы найдёте и как заменить тормозную жидкость свежей.

Увеличенный рабочий ход тормозной педали.

Увеличенный свободный ход может быть из-за: пониженного уровня тормозной жидкости в бачке, из-за потери герметичности тормозной системы, попадания воздуха в систему, увеличения зазора между фрикционными накладками и поверхностью диска или барабана, от большого износа этих накладок, от недопустимого износа самого диска или барабана, от повреждения или износа резиновых уплотнителей в главном и рабочих тормозных цилиндрах.

Чтобы устранить эту неисправность, проверяют и доливают до уровня тормозную жидкость (к отметке МАКС). Следует учесть, что постепенное снижение уровня жидкости в бачке (если точно отсутствует её утечка) свидетельствует об постепенном износе фрикционных накладок. И когда жидкость постепенно понизится до отметки МИН, то в большинстве случаев это свидетельствует о критическом износе накладок. На многих современных иномарках, это выявляется с помощью специального датчика и загорания лампы критического износа накладок на панели приборов.

Если обнаружится утечка (нарушение герметичности системы), то естественно нужно сразу устранить её. Ну а если тормозная жидкость заметно убывает из бачка, а мест утечки при тщательном осмотре всей системы вы не обнаружили, то в большинстве случаев утечка происходит в камере вакуумного усилителя (из-за нарушения уплотнения главного тормозного цилиндра, со стороны усилителя) и тормозная жидкость всасывается в двигатель через впускной коллектор.

Чтобы определить это, нужно отсоединить от коллектора вакуумный шланг, приходящий к усилителю (с усилителя тоже снять шланг) и вынуть из крышки усилителя вакуумный клапан и осмотреть его и внутренность шланга. При наличии тормозной жидкости в шланге и на клапане, указанный выше дефект подтверждается. И для его устранения, придётся разбирать главный тормозной цилиндр и заменять изношенные манжеты (уплотнения).

При увеличении зазора между фрикционными накладками и поверхностью диска или барабана, нарушено автоматическое восстановление зазора (как я описывал выше в статье). Это бывает из-за заедания поршней в колёсных цилиндрах. Можно попробовать восстановить их нормальную работу, если на сухом асфальте при скорости 30 — 50 км в час, резко нажать на педаль тормоза 4 — 6 раз, а затем повторить тоже самое, двигаясь задним ходом. Если это не поможет восстановит подвижность поршней в колёсных цилиндрах, то их следует их снять, разобрать, промыть и заменить изношенные детали.

На большинстве легковых автомобилей, при исправных механизмах задних колёс с барабанными тормозами, между барабаном и фрикционной накладкой должен быть зазор 0,10 — 0,15 мм, и на некоторых автомобилях, имеющих смотровое окно с наружной стороны ступицы тормозного барабана, зазор можно проверить с помощью щупа. А минимальная толщина изношенных накладок должна быть не менее 2 мм (точное значение можно найти в мануале именно своего автомобиля). Если толщина накладок меньше, то они требуют замены. А чтобы снять прикипевший от коррозии тормозной барабан, можно воспользоваться съёмником, описанным вот в этой статье.

Нормальный свободный ход.

У тормозной педали должен быть свободный ход и при исправной тормозной системе и заглушенном двигателе у большинства автомобилей он должен составлять 3 — 5 мм. Свободный ход регулируется перемещением наконечника 18 (см рисунок 7) включателя стопсигнала (при открученной контргайке). Если наконечник будет сильно близко к тормозной педали, то она не будет до конца возвращаться в исходное положение и между штоком 2 и поршнем главного тормозного цилиндра 1 не будет зазора, и это будет причиной не полного растормаживания колёс машины.

Если нет возможности восстановления свободного хода педали с помощью вкручивания наконечника 18, то можно будет немного вкрутить регулировочный болт 24 штока 2 вакуумного усилителя.

Полный ход тормозной педали получается из свободного хода педали и её рабочего хода. Свободный ход педали должен быть лёгким, а в начале рабочего хода, когда начинаются растягиваться пружины и начинается подача тормозной жидкости в колёсные цилиндры, усилие на педаль должно резко возрастать.

Неравномерное действие тормозных механизмов одной оси.

От неравномерного действия тормозов может произойти занос машины при резком торможении. Это бывает когда замасливаются фрикционные накладки колёс одной стороны машины, утечки жидкости или заедания поршня в одном из колёсных цилиндров, или из-за неисправности регулятора давления гидропривода задних колёс. Чтобы выявить неисправность, нужно внимательно осмотреть все магистрали, промыть и обезжирить замасленные детали, или заменить детали колёсных цилиндров, если они заклинены, или заедают в цилиндре, а так же устранить утечки жидкости если они есть. Если причина в гидроприводе, то заменить его (или изношенные детали в нём).

Неполное растормаживание колёс.

Оно может быть из-за отсутствия свободного хода тормозной педали, засорения нагнетательных отверстий в главном тормозном цилиндре, или из-за заедания поршней в главном или колёсном цилиндре, из-за обрыва или ослабления пружин, стягивающих колодки, из-за отклеивания фрикционной накладки (редко, но бывает), а так же из-за ослабления крепления суппорта или неправильной регулировки ручника (стояночного тормоза). Так же эта неисправность может быть из-за заедания корпуса клапана в вакуумном усилителе, или из-за защемления уплотнительной прокладки крышки усилителя или защитного чехла, или из-за нарушения нормальной длины выступания регулировочного болта, относительно плоскости главного тормозного цилиндра.

Нагревание тормозного барабана.

При этой неисправности нужно снять тормозной барабан и проверить целостность стяжных пружин колодок, а так же проверить, не заклинены ли поршни в колёсных цилиндрах. Негодные детали заменить новыми. Нагреваться барабаны задних колёс могут при неправильной регулировке ручника (перетяжке тросов). Нагреваться тормозные диски передних колёс могут из-за ослабления крепления суппортов или заклинивания поршней в колёсных цилиндрах.

Увеличение усилия на тормозную педаль.

Чтобы эффективно затормозить, нужно приложить большое усилие к тормозной педали. Это может быть из-за засорения воздушного фильтра вакуумного усилителя, или из-за заедания корпуса клапана из-за разбухания диафрагмы, повреждения или соскакивания вакуумного шланга с коллектора или с усилителя, разбухания манжет цилиндров (от старости или не качественной тормозной жидкости или попадания в неё бензина или масла).

Устранить эти неисправности можно если промыть фильтр, закрепить вакуумный шланг, и если это не поможет, следует разобрать усилитель и заменить разбухшие детали. После этого нужно промыть всю тормозную систему изопропиловым спиртом или нормальной тормозной жидкостью, заполнить ей систему и прокачать тормоза.

Занос машины в сторону.

Эта неисправность может быть из-за заклинивания поршня одного из колёсных цилиндров, смятия одного из трубопроводов или его закупорка грязью, от замасливания тормозного диска или фрикционной накладки одного из колёс оси, а так же из-за неисправности регулятора давления или его неправильной регулировки, из-за нарушения углов установки передних колёс, ну или из-за разности давления воздуха в шинах передних колёс или задних. Чтобы устранить неисправность, естественно нужно заменить повреждённые детали, или отмыть и обезжирить замасленные детали и устранить утечки, от которых детали замаслились, и довести давление в шинах до нормы и одинакового значения, в обоих колёсах одной оси.

Скрип или вибрация тормозов.

Эти неисправности возможны из-за ослабления стяжной пружины колодок, из-за овальности тормозных барабанов или кривизны поведённого тормозного диска, или из-за неравномерного его износа, замасливания фрикционных накладок, критического износа фрикционных накладок. Неисправность устраняется элементарно — заменой изношенных или кривых деталей. Кривизну диска или барабана легко проверить с помощью индикаторной стойки и индикатора часового типа, и об этой проверке я уже не раз писал.

Самопроизвольное подтормаживание при работающем двигателе.

Эта интересная неисправность может быть из-за подсоса воздуха в вакуумном усилителе (между корпусом клапана и защитным колпаком, от его разрушения. А так же может быть из-за перекоса или ненадёжной фиксации уплотнителя крышки усилителя, или из-за его недостаточной смазки. Устраняется неисправность разборкой усилителя, и смазкой Литолом работающие поверхности уплотнителя, или заменой порванного колпака.

Техническое обслуживание тормозной системы.

Перед выездом желательно всегда проверять отсутствие течей тормозной жидкости и её уровень в бачке, ведь малейшее нарушение герметичности может привести к серьёзным неприятностям. А в начале поездки всегда проверять действие тормозной педали и её нормальный свободный и рабочий ход. Полное эффективное торможение должно происходить при однократном нажиме на педаль и примерно при половине её хода. В конце хода педали, водитель должен ощутить значительное её сопротивление. Если полное торможение наступает только в конце хода педали, значит это говорит о больших зазорах в механизмах тормозов. Ну а если сопротивление педали слабое и увеличивается после двух — трёх нажатий, значит в систему попал воздух.

Растормаживание колёс должно быть быстрым и полным, и это проверяется свободным накатом автомобиля, после прекращения действия на педаль. Это можно проверить и на месте с помощью помощника, покатывая машину вперёд-назад и периодически нажимая на тормозную педаль.

При промывке деталей тормозных механизмов нельзя пользоваться бензином или растворителем, а только изопропиловым спиртом или чистой тормозной жидкостью. При замене манжет и уплотнителей не применять острых инструментов, а пользоваться деревянным или пластиковым стеком ( применяется для резки пластилина).

Через 10 — 15 тысяч км проверять состояние и толщину фрикционных накладок (менее 2 мм заменять новыми). В этот же период желательно проверить штангелем толщину тормозных дисков. Проверить состояние тормозных шлангов и при появлении малейших трещин заменить их новыми.

Через 25 — 30 тысяч км проверить состояние регулятора давления жидкости в гидравлическом приводе. Для проверки машину загоняют на эстакаду или поднимают подъёмником и сняв чехол регулятора и удалив грязь и смазку резко нажимают на тормозную педаль. При нормальной работе исправного регулятора, выступающая часть поршня выдвинется из корпуса и закрутит торсионный рычаг. Далее закладывают свежую смазку ДТ-1 и надевают защитный чехол. Ну а если перемещения поршня регулятора не будет, то регулятор ремонтируют или заменяют новым.

Чтобы проверить вакуумный усилитель, нужно раз пять нажать на тормозную педаль и остановить её нажатие на половине её хода и запустить двигатель машины. Если вакуумный усилитель исправен, то педаль тормоза переместится вперёд сама собой (без нажатия). Если этого не случится, то нужно тщательно проверить герметичность тормозной системы вашей машины; удачи всем на дорогах !

Как работает тормозная система автомобиля

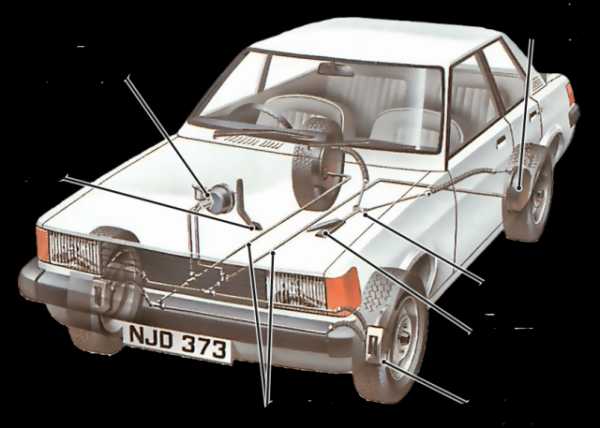

В современных автомобилях тормоза с гидроприводом устанавливаются на всех четырех колесах. Тормоза бывают дисковыми и барабанными.

Передние тормоза играют большую роль с остановке автомобиля, чем задние, т.к. при торможении вес переносится на передние колеса.

Во многих автомобилях передние колеса оснащены дисковыми тормозами, которые считаются более эффективными, а задние - барабанными.

Тормозные системы, которые состоят только из дисков, устанавливаются на самых дорогих и высокопроизводительных автомобилях, а тормозные системы, которые состоят только из барабанов, характерны для старых автомобилей небольшого размера.

Двухконтурная тормозная система

В типичной двухконтурной тормозной системе каждая цепь работает для обоих передних колес и одного из задних колес. При нажатии на педаль тормоза жидкость из главного тормозного цилиндра проходит по тормозным трубкам во вспомогательные цилиндры, расположенные рядом с колесами. При этом главный тормозной цилиндр пополняется из специального резервуара.

Гидравлическая тормозная система

Гидравлическая тормозная цепь включает в себя главный тормозной цилиндр, заполненный жидкостью, и несколько вспомогательных цилиндров, соединенных между собой трубками.

Главный и вспомогательные цилиндры

При нажатии педали тормоза главный тормозной цилиндр выдавливает жидкость во вспомогательные цилиндры.

Педаль приводит в движение поршень в главном тормозном цилиндре, и жидкость перемещается по трубке.

Попав во вспомогательные цилиндры, расположенные рядом с колесами, жидкость приводит в движение цилиндры и провоцирует срабатывание тормозов.

Давление жидкости равномерно распределяется по системе.

Тем не менее, суммарная площадь давления поршней во вспомогательных цилиндрах больше, чем площадь давления поршня в главном тормозном цилиндре.

Таким образом, поршню в главном цилиндре необходимо пройти путь в несколько десятков сантиметров, чтобы сдвинуть поршни во вспомогательных цилиндрах на пару сантиметров, которые необходимы для срабатывания тормозов.

Такая конструкция позволяет прикладывать к тормозам огромную силу, подобно той, что возникает в рычаге с длинным плечом даже при небольшом нажатии.

В современных автомобилях используются гидравлические цепи с двумя цилиндрами, один из которых является запасным.

В некоторых случаях одна цепь работает для передних колес, а вторая - для задних. Иногда одна цепь объединяет колеса попарно (переднее и заднее). В отдельных системах одна цепь обеспечивает работу тормозов на всех колесах.

Зачастую сильное торможение переносит вес автомобиля на передние колеса. При этом задние колеса блокируются, что приводит к заносу.

Для решения этой проблемы задние тормоза намеренно делают более слабыми, чем передние.

В некоторых автомобилях также присутствует ограничители давления, чувствительные к нагрузке. Когда давление в тормозной системе поднимается до уровня, при котором блокируются задние колеса, ограничительный клапан закрывается, и жидкость больше не поступает в задние тормоза.

В более продвинутых моделях используется сложная система антиблокировки, которые учитывают резкие изменения в скорости.

Такие системы быстро включают и выключают тормоза, чтобы предотвратить блокировку.

Тормоза с усилителем

Во многих автомобилях предусмотрено усиление тормозной системы, благодаря которому водителю не требуется прикладывать много усилий, чтобы затормозить.

Как правило, источником усиления является перепад давления от частичного вакуума во впускном коллекторе и потока воздуха за пределами корпуса.

Исполнительный механизм, который отвечает за усиление, связан с впускным коллектором трубами.

Исполнительный механизм прямого действия находится между педалью тормоза и главным тормозным цилиндром. Педаль может воздействовать на цилиндр напрямую, если механизм отказал или двигатель отключен.

Исполнительный механизм прямого действия находится между педалью тормоза и главным тормозным цилиндром. Педаль тормоза воздействует на рычаг, который, в свою очередь, запускает поршень главного тормозного цилиндра.

Помимо этого, педаль также воздействует на несколько воздушных клапанов, а поршень главного тормозного цилиндра оснащен большой резиновой диафрагмой.

Когда тормоза отключены, диафрагма обеими сторонами примыкает к вакууму во впускном коллекторе.

При нажатии на педаль клапан, соединяющий заднюю сторону диафрагмы с коллектором, закрывается, открывая клапан, впускающий воздух извне.

Под давлением воздуха диафрагма перемещает поршень главного тормозного цилиндра, усиливая работу тормозов.

При удерживании педали воздушный клапан больше не пропускает воздух, и давление в тормозах остается постоянным.

Если педаль была отпущена, пространство за диафрагмой открывается, давление снова падает, и диафрагма возвращается в первоначальное положение.

Когда двигатель останавливается, вакуум исчезает, но тормоза продолжают работать, т.к. педаль соединена с главным тормозным цилиндром механически. Тем не менее, для торможения в описанной ситуации потребуется гораздо больше усилий со стороны водителя.

Как работает усилитель тормоза

Тормоза не работают, обе стороны диафрагмы соприкасаются с вакуумом.

При нажатии на педаль на заднюю сторону диафрагмы воздействует воздух, и она двигается к цилиндру.

Некоторые автомобили снабжены механизмами непрямого действия, встроенными в линию гидравлической передачи между тормозами и главным тормозным цилиндром. Такой механизм не привязан к педали и может присутствовать в любом отделе моторного отсека.

Тем не менее, он тоже работает под действием вакуума из коллектора. При нажатии на педаль тормоза главный тормозной цилиндр обеспечивает гидравлическое давление на клапан, который запускает механизм.

Дисковые тормоза

Базовый тип дисковых тормозов с одной парой поршней. Для воздействия на колодки может использоваться один или несколько поршней. Суппорты могут быть качающимися или раздвижными.

Дисковый тормоз оборудован диском, который вращается вместе с колесом. Диск подпирается суппортом, в котором есть небольшие гидравлические поршни, работающие под управлением главного тормозного цилиндра.

Поршни давят на фрикционные накладки, которые прижимаются к диску, чтобы замедлить или остановить его. Эти накладки имеют изогнутую форму и покрывают большую часть диска.

В двухконтурных тормозных системах поршней может быть несколько.

Для торможения поршням необязательно проходить длинный путь, поэтому при отключении тормозов они не соприкасаются с диском и не имеют возвратных пружин.

При нажатии на педаль тормоза накладки прижимаются к диску под давлением жидкости.

Резиновые уплотнительные кольца, окружающие поршни, позволяют им постепенно продвигаться вперед по мере износа накладок, чтобы расстояние между диском и поршнем оставалось постоянным, и тормозная система не нуждалась в настройке.

В некоторых современных моделях накладки снабжены датчиками. При износе накладки контакты датчика обнажаются и замыкаются, зажигая аварийный сигнал на приборной панели.

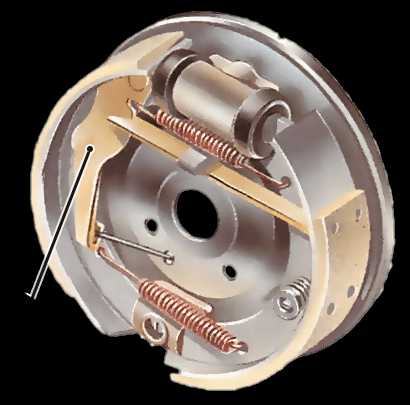

Барабанные тормоза

Барабанный тормоз с первичной и вторичной колодками оснащен одним гидравлическим цилиндром. Тормоза с двумя первичными колодками имеют два цилиндра, которые устанавливаются на передних колесах.

Барабанный тормоз оборудован полым барабаном, который вращается вместе с колесом. Верх барабана покрыт неподвижной опорной плитой, на которой располагаются две изогнутые колодки с фрикционной обшивкой.

Под давлением жидкости поршни в цилиндрах раздвигаются, и обшивка колодок прижимается к барабану, замедляя или останавливая его.

При нажатии на педаль колодки прижимаются к барабану под действием поршней.

Каждая тормозная колодка соприкасается с рычагом и поршнем. Первичная колодка соприкасается с поршнем рабочей стороной, определяя направление вращения барабана.

При вращении барабан тянет колодку в противоположную сторону, обеспечивая эффект торможения.

В некоторых барабанах используются сдвоенные колодки, каждая из которых оснащена гидравлическим цилиндром. В других используется пара колодок (первичная и вторичная) с рычагами спереди.

Такая конструкция позволяет разводить колодки при наличии одного цилиндра с двумя поршнями.

Система с первичной и вторичной колодками является упрощенной и менее мощной, чем система с двумя ведущими колодками, поэтому она обычно устанавливается на задние колеса.

В любом случае, после отключения тормозов колодки принимают первоначальное положение благодаря пружинам возврата.

Перемещение колодок ограничивается регулятором. В старых системах используются механические регуляторы, которые требуют настройки по мере износа фрикционной обшивки. В современных системах регуляторы работают автоматически за счет храповых механизмов.

Барабанные тормоза могут отказывать при частом использовании, т.к. они перегреваются и не могут эффективно функционировать, пока не остынут. Диски обладают более открытой конструкцией и считаются более надежными.

Ручной тормоз

Механизм ручного тормоза

Ручной тормоз воздействует на колодки посредством механической системы, которая не задействует гидравлические цилиндры. Эта система состоит из рычагов, которые находятся в тормозном барабане и запускаются из салона вручную.

Помимо гидравлической тормозной системы все автомобили снабжены ручным тормозом, который действует на два колеса (как правило, задних).

Ручной тормоз дает возможность снизить скорость при отказе гидравлической системы, однако в основном используется на стоянках.

Рычаг ручного тормоза тянет трос или пару тросов, соединенных с тормозами совокупностью более мелких рычагов, шкивов и направляющих. Конкретные составляющие этой системы зависят от модели автомобиля.

Рычаги ручного тормоза удерживаются в нужном положении посредством храпового механизма. Механизм выключается по кнопку, освобождая рычаги.

В барабанных тормозах ручной тормоз воздействует на тормозную ленту, которая прижимается к барабанам.

В дисковых тормозах используется та же механика, однако суппорты обладают небольшими размерами, и на них сложно установить проводку, поэтому для каждого колеса предусматривается отдельный рычаг.

Проверка общего состояния тормозной системы

Перед проверкой эффективности действия тормозов и их регулировкой необходимо проверить состояние и подтяжку креплений всех узлов тормозной системы, наличие контрящих устройств (шплинтов и др.). а также общее состояние деталей тормозного механизма: фрикционных накладок (износ, замасливание), тормозных барабанов (внутренней поверхности), возвратных пружин колодок и их крепление, крепление тормозных дисков и колодок и свободное их вращение на осях и т. д. После устранения замеченных дефектов проверяют состояние и работоспособность приводных устройств.

В гидравлическом приводе проверяют уровень тормозной жидкости в резервуаре главного тормозного цилиндра. Уровень жидкости должен быть на 10—15 мм ниже кромки наливного отверстия.

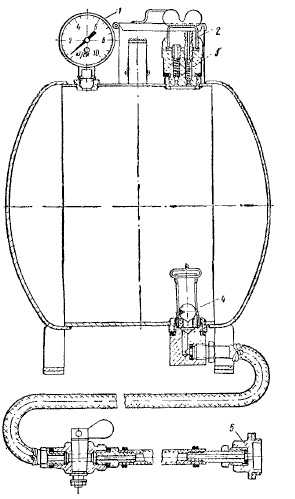

Перед доливкой тормозной жидкости в резервуар главного тормозного цилиндра прочищают воздушное отверстие в его пробке. При наличии воздуха в тормозной системе ее прокачивают. Для этого снимают с правого заднего колеса колпачок перепускного клапана и надевают на его сферический конец резиновый шланг длиной 400—500 мм. Свободный конец шланга погружают в стеклянный сосуд емкостью 1/2 л, заполненный на 1/3-1/2 тормозной жидкостью. Отвернув перепускной клапан на 1/2-3/4 оборота, несколько раз резко нажимают на тормозную педаль и медленно отпускают ее, перекачивая жидкость из главного цилиндра в сосуд.

Прокачивание продолжают до тех пор, пока из шланга, опущенного в банку, прекратится выделение пузырьков воздуха. Во время прокачивания следует доливать жидкость в главный цилиндр, не допуская снижения уровня жидкости более чем наполовину. После этого, задержав педаль в нажатом состоянии, завертывают перепускной клапан. Воздух выпускают последовательно из всех колесных тормозных цилиндров, начиная с правого заднего колеса, затем из правого переднего, левого переднего и левого заднего. На передних тормозах, имеющих два колесных тормозных цилиндра, прокачку начинают с нижнего цилиндра.

Рис. Бачок для заполнения гидравлической системы тормозной жидкостью: 1 — манометр; 2 — штуцер; 3 — предохранительный воздушный клапан; 4 — шариковый запорный клапан; 5 — наконечник шланга

У автомобилей с гидровакуумным усилителем ножного тормоза (автомобиль ГАЗ-53А) для удаления воздуха из гидравлического цилиндра усилителя прокачивают его. Для этой цели на гидроцилиндре предусмотрены перепускные клапаны.

Магистраль гидравлического привода можно заполнять тормозной жидкостью при помощи бачка под давлением 1,5—2,0 кГ/см2. Жидкость подается из бачка по гибкому шлангу через наливное отверстие главного тормозного цилиндра. Для предупреждения попадания воздуха из бачка в систему гидравлического привода предусмотрен шариковый (или цилиндрический) пустотелый клапан 4 с резиновым седлом.

Основные требования, которые предъявляются к тормозной жидкости: малая вязкость в пределах изменения температуры от —40 до +40°С, достаточно высокая температура кипения ( + 115-:- +125°С), а также низкая температура застывания порядка —40° -t 45°С и отсутствие разрушающего действия на резиновые детали системы привода. Наибольшее распространение получила тормозная жидкость БСК (ТУ 1608—47) и ЗСК (ТУ 4226—57). Жидкость БСК состоит из касторового масла (47%) и бутилового спирта (53%) с примесью органического красителя (красного цвета). Тормозная жидкость ЭСК содержит касторовое масло н этиловый спирт в том же соотношении и имеет цвет от оранжевого до красного. Смешение двух жидкостей, имеющих разное основание (касторовое масло или глицерин), не допускается во избежание их расслаивания.

В системе пневматического привода тормозов проверяют давление воздуха и герметичность системы и выполняют необходимые регулировочные работы. При исправном состоянии компрессорной установки нарастание давления в системе от нуля до максимального значения (7—8 кГ/см2) при работающем на средних оборотах коленчатого вала двигателе должно происходить в течение 5—6 мин. Причинами недостаточного давления, если отсутствует утечка воздуха в системе, могут быть изношенность поршневой группы компрессора и малое натяжение ремня привода компрессора. Нормально натянутый ремень должен прогибаться между шкивами вентилятора и компрессора при усилии 3—4 кГ на 10—15 мм. Герметичность системы на участке компрессор — тормозной кран проверяют по манометру при неработающем двигателе и отпущенной педали тормоза. Давление (с 7—8 кГ/см2) не должно падать быстрее чем на 0,1 кГ/см2 за 10—12 мин.

На участке тормозной кран — тормозные камеры герметичность проверяют по падению давления при нажатии до отказа недали тормоза и неработающем двигателе. При этом давление должно резко упасть на 1—1,5 кГ/см2 и далее не снижаться.

Непрерывное снижение давления указывает на утечку воздуха в системе. Места утечки воздуха можно определять на слух и при помощи смачивания этих мест мыльным раствором. Утечку устраняют заменой деталей, подтяжкой и регулировкой. Давление воздуха в тормозной системе проверяют также присоединением манометра вместо одной из тормозных камер. При работе двигателя на холостом ходу и отпущенной педали тормоза давление по манометру на щитке приборов должно быть максимальным (7—7,35 кГ/см2), а по манометру у тормозной камеры равняться нулю. На автомобиле ЗИЛ-13O эту проверку можно выполнить по одному манометру, установленному на щитке и имеющему две шкалы: верхнюю, показывающую давление в баллонах, и нижнюю — в тормозных камерах.

У автомобилей, работающих с прицепами и снабженных выводом сжатого воздуха для присоединения пневматической системы тормозов прицепа, проверяют и регулируют по контрольному манометру давление воздуха на выводе.

В системе пневматического привода проверяют при помощи мыльной эмульсии герметичность предохранительного клапана и срабатывание его по достижении максимального давления. При необходимости клапан регулируют.

Самопроизвольное притормаживание автомобиля на ходу при отпущенной педали вследствие неплотной посадки впускного клапана крана управления устраняют очисткой и притиркой клапана к гнезду, а также регулировкой его положения.

Эффективность действия тормозов проверяют одним из следующих способов:

- по следу торможения автомобиля

- по величине максимального замедления

- по величине тормозного усилия или статического момента трения, измеряемого на каждом колесе неподвижно стоящего автомобиля

- по величине тормозного усилия, измеряемого на каждом колесе с учетом живой силы движущегося автомобиля

При первом способе контроля автомобиль на горизонтальном сухом участке дороги (при нормальном давлении в шинах) разгоняют до скорости 30—40 км/ч и резко тормозят ножным тормозом до «юза». По степени сходства между собой следов, оставляемых колесами на дороге и признакам заноса автомобиля судят об одновременности действия тормозов и о равномерности распределения тормозного усилия по колесам.

При плавном торможении от начальной скорости 30 км/ч путь торможения автомобиля должен быть в пределах значений, установленных техническими условиями. Хотя такой способ контроля широко распространен в практике, он ведет к интенсивному изнашиванию покрышек и его нельзя считать целесообразным.

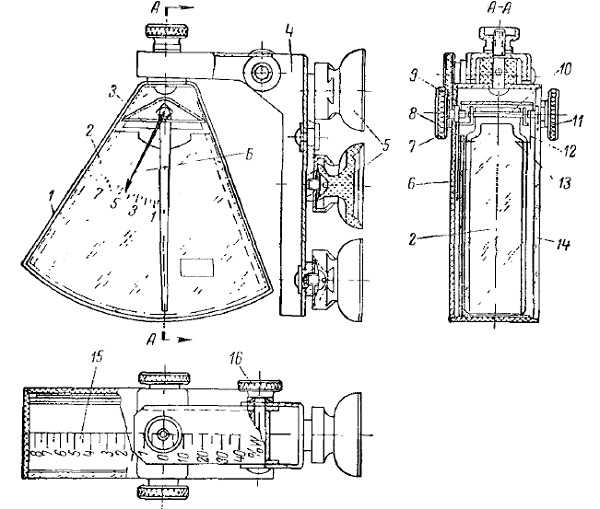

При втором способе проверки эффективность тормозов оценивают по максимальному замедлению, определяемому деселерометром.

Деселерометр маятникового типа состоит из литого корпуса (из полистирола) 1, маятника 3 и кронштейна 4. Принцип действия прибора основан на перемещении маятника 3 под действием сил инерции, возникающих при торможении автомобиля. Величина перемещения маятника (инерционной массы) пропорциональна замедлению при торможении, т. е. чем быстрее автомобиль тормозится, тем на большую величину отклоняется маятник от своего первоначального (нулевого) положения, и наоборот.

Величину отклонения маятника от нулевого положения указывает стрелка 6 по шкалам 2 и 15, градуированным в величинах замедления. По нижней шкале, кроме замедления, определяют величину уклона дороги в %.

Маятник 3 может свободно качаться на оси 10 в опорах кронштейна 9. С каждой стороны маятника имеются штифты, один из которых 8 (расположенный со стороны задней стенки) служит для передвижения стрелки 6, а другой 13 — для удержания маятника в нулевом положении.

Рис. Деселерометр маятникового типа

Стрелка 6 укреплена па оси ручки 7, которая служит для перемещения стрелки и установки ее на нуль шкалы. Со стороны крышки 14 на оси ручки 11 укреплен поводок 12, который при повороте ручки вправо прижимает штифт маятника к упору, имеющемуся на внутренней стороне крышки, что исключает колебание маятника в нерабочем положении. При повороте ручки влево на 90° (до конца) маятник может свободно колебаться.

При контроле эффективности торможения автомобиля деселерометр устанавливают на стекле двери или лобовом стекле кабины автомобиля при помощи шарнирного кронштейна 4 и резиновых присосов 5 с тем, чтобы направление качания маятника совпадало с направлением движения автомобиля.

Затем, освободив гайку 16 кронштейна, поворотом корпуса совмещают маятник с нулевым делением шкалы, а вращением ручки 7 устанавливают стрелку на нуль.

При достижении скорости 30 км/ч освобождают маятник ручкой 11 и резко тормозят автомобиль; при замедлении автомобиля маятник 3 отклоняется от вертикального положения (нулевого) и увлекает за собой стрелку 6. После остановки автомобиля маятник возвращается в исходное положение, а стрелка остается зафиксированной на месте наибольшего отклонения маятника, указывая по шкале величину замедления. Сравнивая полученные значения замедления с нормативными судят об эффективности торможения автомобиля. Цена одного деления шкалы 0,5 м/сек2, точность показаний — ±0,5 м/сек2, пределы показаний прибора 0 — 8 м/сек2.

Третий способ предусматривает проверку тормозов на стендах с беговыми барабанами (роликами) или с динамометрическими площадками и лентами. Эффективность действия тормозов в этом случае оценивают по величине тормозного момента или усилия на каждом отдельном колесе, а также по синхронности их действия.

На роликовых стендах колеса автомобиля вращаются принудительно от его двигателя через трансмиссию либо через ролики, вращающиеся от электродвигателя стенда за счет сил трения, возникающих между шинами и роликами.

Наибольшее применение нашли стенды с роликами, вращающимися от электродвигателя. Стенды этого типа имеют две (реже четыре) динамометрические каретки со спаренными роликами, на которые устанавливают автомобиль. Каретки монтируют на полу у осмотровой канавы или на металлической эстакаде. Схема каретки одной из конструкций стенда показана на рисунке. Два рифленых чугунных (или покрытых литым базальтом) ролика 7, установленные на подшипниках в станине, соединены между собой роликовой цепью 12 и приводятся во вращение от электродвигателя 1 через червячную 2 и две пары цилиндрических шестерен 4, 3, 5 и 6, смонтированных в корпусе 8.

При своем вращении ролики заставляют вращаться опирающиеся на них колеса автомобиля. При затормаживании автомобиля между колесом и рифленым роликом возникает тормозная сила, замедляющая вращение колеса. С увеличением сопротивления вращению рифленых роликов шестерня 5, передавая вращение шестерне 6, будет сама одновременно вращаться относительно геометрической оси этой шестерни и валика 7, увлекая за собой корпус 8, который будет поворачиваться в подшипниках 9. Вся система будет работать по принципу планетарной передачи. Если корпус удерживать от вращения рычагом 10, то усилие, приложенное к рычагу 10, будет находиться в определенном соотношении с величиной тормозного момента, действующего на ролик 7 и шину колеса и фиксироваться динамометром 11 или записываться в виде диаграммы зависимости тормозного усилия и силы давления на педаль. Для определения начала блокировки колес автомобиля при торможении между основными роликами устанавливается вспомогательный, прижимаемый к колесу автомобиля торсионом или пружиной. Ролик вращается одновременно с колесом автомобиля и в момент блокировки колес останавливается. В этот момент зажигается контрольная лампочка или выключаются электродвигатели кареток.

Рис. Схема тормозной каретки с рифлеными валиками

Усилие на педали определяется при помощи гидравлического датчика, устанавливаемого на тормозной педали, или для этой цели применяют пневматический распор.

Усилия, регистрируемые динамометрами при вращении колес, при незаторможенных колесах будут показывать силу сопротивления качению колес. По мере увеличения силы давления на педаль пропорционально возрастает тормозное усилие до момента начала скольжения колес по тормозному ролику, что и соответствует максимальному значению тормозной силы при данном сцепном весе, приходящемся на колесо.

Стенды с подвижными площадками для контроля тормозов в статическом состоянии автомобиля не получили распространения.

В зарубежной практике на станциях обслуживания применяют стенды с динамометрическими площадками для контроля тормозов движущегося автомобиля, т.е. с учетом живой силы автомобиля. Стенд состоит из четырех рифленых площадок, расположенных на уровне пола, и измерительной колонки, расположенной сбоку от площадок. При испытании автомобиль разгоняют до скорости 10—13 км/ч и при наезде на площадки резко тормозят. Под влиянием силы инерции, действующей на автомобиль, и силы трения между шинами и рифленой поверхностью площадок они стремятся сдвинуться в направлении движения автомобиля.

Перемещение каждой площадки передается при помощи системы тяг, динамометрических рычагов и гидравлических устройств к самостоятельному указателю измерительной колонки.

По показаниям указателей можно судить о равномерности распределения тормозного усилия по отдельным колесам автомобиля и величине силы их торможения.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453