Головка на двигатель

ГБЦ

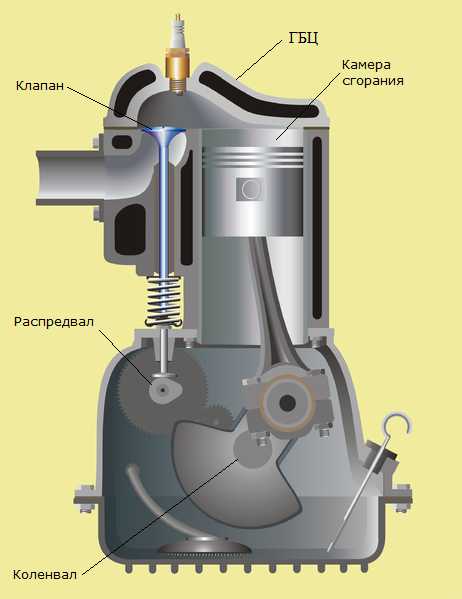

Головка блока цилиндров (ГБЦ) – важнейший элемент двигателя внутреннего сгорания, который закрывает сверху цилиндры и крепится к блоку цилиндров при помощи болтов крепления головки или направляющих шпилек. ГБЦ, по сути, представляет собой крышку, которая накрывает цилиндры ДВС.

ГБЦ выполняет ряд важнейших функций:

- крышка головки блока цилиндров осуществляет защитную функцию;

- в крышке находится маслозаливная горловина;

- прокладка головки блока цилиндров обеспечивает уплотнение в месте прилегания ГБЦ к БЦ;

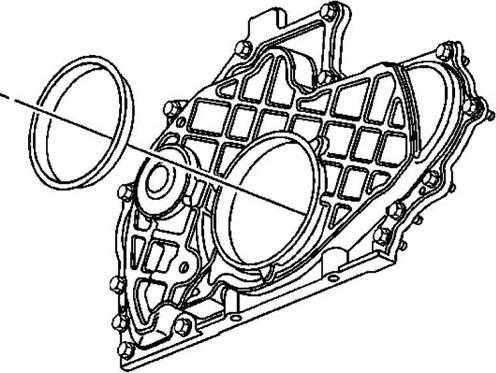

- головка блока является местом для размещения натяжителя цепи и привода распределительного вала в отдельной полости спереди ГБЦ;

- резьбовые отверстия для свечей зажигания и инжекторных форсунок находятся в корпусе головки;

- камеры сгорания полностью или частично располагаются в ГБЦ;

- головка является местом установки газораспределительного механизма (ГРМ);

- в корпусе головки предусмотрены отверстия для установки впускного и выпускного коллектора;

Головку блока цилиндров изготавливают посредством литья из легированного чугуна или алюминиевых сплавов. После завершения отливки головку блока цилиндров подвергают процессу искусственного старения по специальной технологии. Это делается для того, чтобы снять с элемента остаточное напряжение, так как в процессе работы ГБЦ испытывает серьезные нагрузки. Для рядного двигателя устанавливается одна ГБЦ. На V-образных двигателях головка устанавливается на каждый ряд цилиндров. Существуют ГБЦ с нижним расположением клапанов, а также головки с верхним расположением клапанов. Первый тип имеет упрощенную конструкцию сравнительно со вторым.

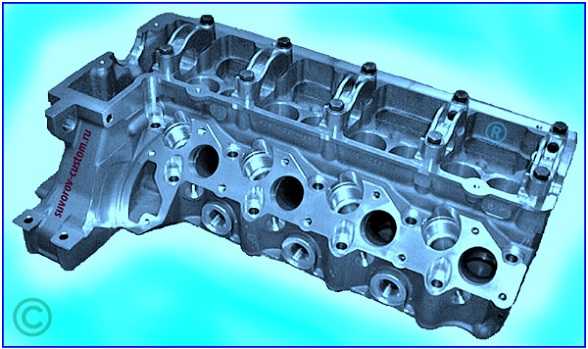

В ГБЦ частично или полностью размещены камеры сгорания. Внутри головки присутствуют впускные и выпускные каналы, каналы «рубашки охлаждения» для циркуляции охлаждающей жидкости, а также масляные каналы смазочной системы двигателя. Впускные каналы для подачи топливно-воздушной рабочей смеси или только воздуха в цилиндры, а также каналы для выпуска отработавших газов, ведут в каждую отдельную камеру сгорания. Каждый из каналов заканчивается седлами клапанов, которые запрессованы в головку блока цилиндров. Седло клапана изготавливают из чугуна или других материалов.

Нижняя плоскость ГБЦ, которая прилегает к блоку цилиндров, выполняется более широкой. Это сделано для получения наилучшего уплотнения с поверхностью блока. Дополнительное уплотнение места соединения ГБЦ и блока достигается за счет использования прокладки головки блока цилиндров. Болты крепления имеют строгую последовательность в процессе затяжки, а также необходимо соблюдать момент затяжки. Такие болты затягивают при помощи динамометрического ключа.

Крепление ГБЦ и затяжка болтов производится строго по рекомендации завода-изготовителя ДВС. Главной задачей становится необходимость избежать деформации головки блока цилиндров.Верхняя часть головки блока закрывается крышкой, которая называется клапанной крышкой и крепится к головке через уплотнительную резиновую прокладку. Крышка головки блока цилиндров изготавливается из алюминиевых сплавов или листовой стали. Головка блока цилиндров двигателя современного автомобиля может иметь сложную конструкцию в зависимости от особенностей устройства механизма газораспределения.

Головка блока цилиндров (ГБЦ)

Головка блока цилиндров – верхняя часть двигателя, располагающаяся над блоком цилиндров. В зависимости от конструкции двигателя она может выполнять разное число функций: в типовых современных двигателях она закрывает верхние части цилиндров, формируя камеру сгорания, а также содержит в себе каналы для масла и охлаждающей жидкости и основную часть газораспределительного механизма – распределительный вал (один или два), впускные и выпускные клапаны , впускные и выпускные каналы, а во многих случаях – свечи зажигания и топливные форсунки. В некоторых случаях ГБЦ не просто формирует верхнюю крышку камеры сгорания, но также имеет свою часть этой камеры или специальные камеры впрыска – форкамеры или вихревые камеры.

Поскольку в камере сгорания при работе двигателя создается большое давление, головка блока цилиндров должна быть плотно притянута к блоку цилиндров. Для обеспечения герметичности их соединения между ними устанавливается прокладка ГБЦ, а головка по всей длине равномерно крепится к блоку большим количеством болтов.

Материал изготовления ГБЦ может быть различным: современные головки в большинстве своем изготавливаются из алюминия, но существуют и стальные, и чугунные ГБЦ. Основные преимущества алюминия – меньший вес и хорошее теплораспределение, однако алюминиевые головки несколько уступают стальным и чугунным по прочности и надежности.

ГБЦ современного мотора, в которой располагается клапанный механизм, сверху прикрыта специальной клапанной крышкой. Клапанная крышка прикрывает клапанный механизм, а съемной она сделана для обеспечения доступа к клапанному механизму для его ремонта и обслуживания – например, для так называемой регулировки клапанов, когда регулируется величина зазора между кулачком распредвала и приводом клапана. Как и поверхность между ГБЦ и блоком цилиндров, поверхность на стыке ГБЦ и клапанной крышки уплотняется специальной прокладкой.

Сколько ГБЦ может быть у двигателя?

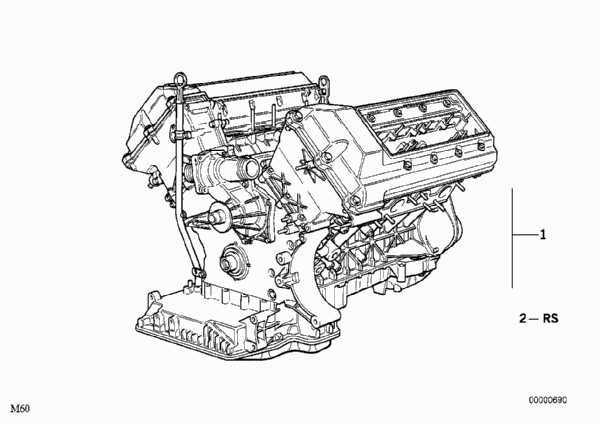

Число головок блока цилиндров может быть различным в зависимости от конфигурации двигателя. К примеру, рядные моторы имеют одну ГБЦ, VR-образные тоже обходятся одной головкой, а вот V-образные, W-образные и оппозитные моторы в силу своей конструкции обязательно предполагают наличие двух головок блока цилиндров. Причины ясны: в них цилиндры (и поршни в них) расположены под углом друг к другу, и верхние части камер сгорания значительно удалены друг от друга (в оппозитах – буквально на противоположную сторону мотора), поэтому каждая из групп цилиндров имеет свою ГБЦ.

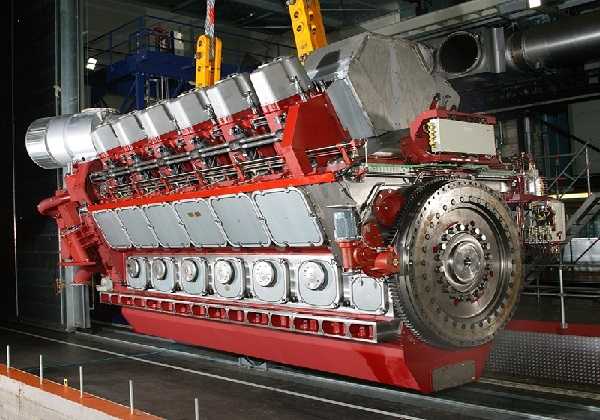

Более экзотичные варианты – это радиальные моторы и тяжелая техника. В радиальных моторах – таких, где цилиндры отходят в стороны от коленвала, образуя «звезду» – число ГБЦ соответствует числу цилиндров, то есть, у каждого цилиндра имеется своя индивидуальная головка. Звездообразные двигатели широко использовались в авиации – такой можно увидеть на самолетах с носовым пропеллером.

Схема с индивидуальными головками блока для каждого цилиндра также применяется в моторах огромного объема для тяжелой техники – например, гигантских дизелей, используемых в судостроении, карьерных грузовиках, железнодорожных локомотивах и так далее. Такие двигатели, как правило, имеют обычную рядную компоновку, но использование индивидуальных ГБЦ для каждого цилиндра оправдано с точки зрения ремонта и обслуживания: для проведения этих работ гораздо проще и дешевле снять одну головку меньшего размера, нежели демонтировать огромную общую ГБЦ целиком. Кроме того, такая схема позволяет строить двигатели с разным числом цилиндров (и, соответственно, рабочим объемом и мощностью), не меняя конструкцию ГБЦ.

Тюнинг ГБЦ

Поскольку головка блока цилиндров современного мотора имеет множество функциональных ролей, содержа в себе ГРМ, часть впускного и выпускного тракта, часть системы впрыска и зажигания, она зачастую подвергается тюнингу.

Основные доработки самой ГБЦ обычно касаются оптимизации диаметра, формы и поверхности каналов, особенно впускных. Правильная форма канала минимизирует завихрения и улучшает наполняемость цилиндра, а увеличение диаметра канала позволяет увеличить объем подаваемого воздуха или топливовоздушной смеси. Однако стоит понимать, что в случае увеличения диаметра впускного канала при неизменности остальных параметров мотора падает скорость потока, что негативно сказывается на наполняемости цилиндра и характеристиках мотора на низких и средних оборотах. Таким образом, увеличение диаметра впускного канала должно сопровождаться увеличением объема подаваемого воздуха (к примеру, за счет повышения давления наддува турбины).

Еще одна характеристика мотора, которую можно изменись за счет доработки ГБЦ – это степень сжатия. Поскольку ГБЦ является верхней частью камеры сгорания, сточив ее нижнюю часть, можно уменьшить объем камеры сгорания и увеличить тем самым степень сжатия в цилиндре. Подобные методики применяются, к примеру, для адаптации старых моторов с низкой степенью сжатия, рассчитанных на применение низкооктанового бензина (АИ-80, АИ-76 и ниже), к наиболее распространенному сегодня АИ-92.

Конструкции ГБЦ в зависимости от типа конструкции двигателя

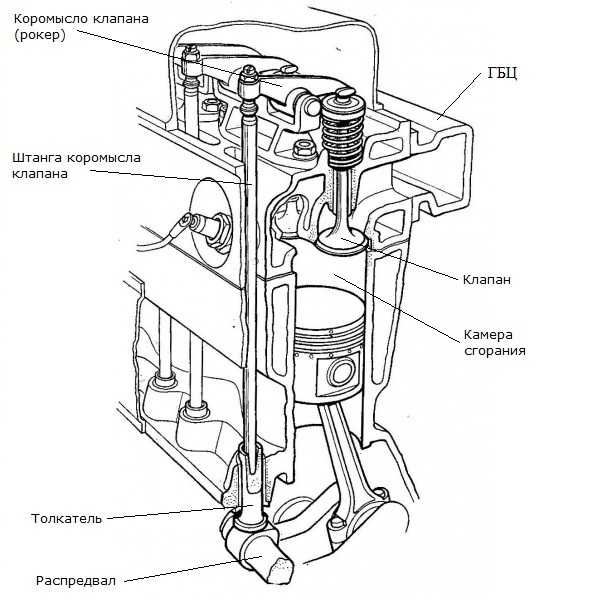

Как было сказано в начале, конструкция ГБЦ может различаться в зависимости от конструкции мотора, на котором она установлена. Простейшие ГБЦ на моторах типа Flathead представляют собой металлическую пластину с резьбовыми отверстиями для установки свечей зажигания. Однако по мере совершенствования ДВС возникла необходимость переноса распределительного вала и клапанного механизма в головку блока цилиндров, и в результате большинство современных моторов имеет именно такую конструкцию. Впрочем, верхнеклапанные нижневальные моторы большого объема до сих пор встречаются в американских автомобилях. Мы рассмотрим различные конструкции ГБЦ в зависимости от конструкции двигателя.

ГБЦ нижнеклапанного нижневального двигателя

Конструкция нижнеклапанного нижневального двигателя предполагает расположение распредвала в блоке цилиндров, неподалеку от коленвала, и привод первого от второго при помощи шестерней. Клапаны при этом приводятся от распредвала толкателями и расположены тарелками вверх, а впуск и выпуск подходят к цилиндру сбоку (отсюда и одно из англоязычных названий таких моторов – side-valve engine, что значит «двигатель с боковым расположением клапанов»).

Таким образом, и кривошипно-шатунный механизм, и газораспределительный механизм расположены в блоке (и рядом с ним), а в верхней части цилиндра могла располагаться только свеча зажигания. Соответственно, и ГБЦ такого мотора была простейшей пластиной (к этому нас отсылает другое англоязычное название таких моторов – Flathead, то есть «плоскоголовые»), в которой при необходимости имелись резьбовые отверстия для установки свечей зажигания.

Следующей ступенью развития нижневальных моторов стали двигатели со смешанным расположением клапанов: в них впускные клапаны с приводом перенесли наверх, в головку блока цилиндров, а выпускные оставили без изменения. Такая конструкция получила название F-head, так как поршень и клапаны отчасти напоминали по расположению букву F. Привод впускных клапанов осуществлялся через качающиеся коромысла. Таким образом, конструкция ГБЦ усложнилась: вместо простой пластины она стала представлять собой плиту с механизмом привода впускных клапанов и, как и ранее, разъемом под установку свечей зажигания.

ГБЦ верхнеклапанного нижневального двигателя

Следующим этапом развития моторов после нижнеклапанных нижневальных стали верхнеклапанные нижневальные: то есть, распредвал в них, как и ранее, располагался в блоке цилиндров, приводясь от коленвала шестеренчатым механизмом, а вот клапаны перебрались наверх, в головку блока цилиндров. Разумеется, это повлекло заметное усложнение ее конструкции – из пластины с отверстиями под свечи зажигания она превратилась в полноценный блок с каналами для смазки и охлаждения, а также впускными и выпускными каналами, по которым подавалась топливовоздушная смесь и отводились отработавшие газы.

Поскольку привод клапанов от распредвала осуществлялся через штанги-толкатели и коромысла, то конструкция ГБЦ такого мотора предполагала расположение этих коромысел и собственно клапанного механизма внутри нее.

ГБЦ верхнеклапанного верхневального двигателя

Головка блока цилиндров современного двигателя в подавляющем большинстве случаев выглядит именно так: в верхнеклапанной верхневальной схеме и распредвал, и клапанный механизм находятся в ГБЦ. Эта схема является наиболее современной и может иметь несколько вариантов реализации. В самых простых вариантах ГБЦ помимо каналов впуска-выпуска, смазки и охлаждающей жидкости содержит в себе один распределительный вал и по два клапана на каждый цилиндр. Привод клапанов, в свою очередь, тоже может быть разным – напрямую от распредвала либо через коромысла-толкатели или гидрокомпенсаторы, которые регулируют зазор между кулачком распредвала и головкой клапана.

Более продвинутые варианты ГБЦ предполагают наличие четырех клапанов на цилиндр, а также наличие двух распредвалов, один из которых управляет впускными клапанами, а другой – выпускными. Однако, несмотря на это увеличение числа рабочих элементов, функционал и принципиальное устройство ГБЦ остается тем же.

Головка двигателя - устройство, обслуживание и ремонт.

Головка двигателя, или головка блока цилиндров (ГБЦ) наряду с газораспределительным механизмом (ГРМ) является одной из важных деталей и от неё зависит не только мощность и экономичность мотора, но и его долговечность. В этой статье, рассчитанной больше для новичков, я постараюсь подробно описать устройство, обслуживание и ремонт головки, а также все нюансы связанные с ней. Ну а если кто то из уважаемых читателей захочет ознакомиться с каким то нюансом более подробно, то я для этого установил в этой статье несколько ссылок, перейдя по которым можно будет попасть на более подробную статью.

Прежде чем перейти к обслуживанию или ремонту, для начала рассмотрим изготовление и устройство головки простейшего восьми-клапанного мотора. И только изучив устройство ГБЦ простейших двигателей, затем не возникнет сложностей в обслуживании более сложных головок 16 клапанных двигателей. Хотя, головка с 16 клапанами и ещё одним распределительным валом не такая уж и сложная и по сути представляет собой как бы сдвоенную 8-ми клапанную «голову», но не будем забегать вперёд. Изучив устройство простейшей головки, любой начинающий автовладелец, или ремонтник, без труда сможет провести её обслуживание или ремонт своими силами у себя в гараже

Прежде чем перейти к обслуживанию или ремонту, для начала рассмотрим изготовление и устройство головки простейшего восьми-клапанного мотора. И только изучив устройство ГБЦ простейших двигателей, затем не возникнет сложностей в обслуживании более сложных головок 16 клапанных двигателей. Хотя, головка с 16 клапанами и ещё одним распределительным валом не такая уж и сложная и по сути представляет собой как бы сдвоенную 8-ми клапанную «голову», но не будем забегать вперёд. Изучив устройство простейшей головки, любой начинающий автовладелец, или ремонтник, без труда сможет провести её обслуживание или ремонт своими силами у себя в гараже

Головка двигателя — изготовление и устройство.

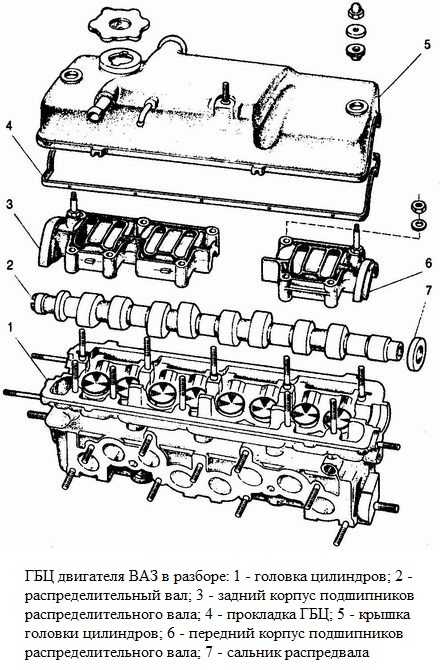

Головка блока большинства современных двигателей представляет из себя достаточно толстую плиту, отлитую из лёгкого алюминиевого сплава (на некоторых более древних моторах для материала головки использовали чугун). После отливки заготовки будущей ГБЦ, на ней фрезеруют плоскости сопряжения с блоком цилиндров и с клапанной крышкой, а также с высокой точностью растачивают нужные посадочные отверстия для постелей распределительного вала в опорах постелей (у большинства головок четырёхцилиндровых восьми-клапанных моторов имеются пять опор постелей).

Опоры постелей распределительного вала изготавливают разъёмными (из двух половин) и верхняя половина растачивается в корпусах постелей (подшипников скольжения), а нижняя опора изготавливается как одно целое с корпусом головки двигателя. Конечно же, чтобы достичь идеальной точности отверстий под подшипники распределительного вала, отверстия в опорах растачивают в сборе с корпусами подшипников и поэтому они не взаимозаменяемы. То есть головку цилиндров любого двигателя можно заменять только в сборе с корпусами подшипников скольжения для распредвала.

Ну а газораспределительные впускные и выпускные каналы делают изначально в момент отливки корпуса головки (современные не отливают, а фрезеруют из цельного куска материала — см. видео ниже), ну и далее шлифуют плоскости на их выходе, для крепления впускного и выпускного коллекторов, ну и сверлят отверстия и нарезают резьбу, под шпильки для крепления обоих коллекторов (впускного и выпускного). С другого конца впускных и выпускных каналов растачивают (фрезеруют) посадочные места под запрессовку сёдел клапанов, которые выполняют из жаростойких сплавов.

В районе сёдел клапанов сначала растачивают сферические камеры сгорания, количество которых зависит от количества цилиндров в блоке двигателя, а после расточки камер сгорания уже делают посадочные места под сёдла клапанов и высверливают отверстия для запрессовки направляющих втулок клапанов. А глубина камер сгорания напрямую зависит от степени сжатия конкретного двигателя и чем больше степень сжатия, тем меньше глубина камер сгорания.

Сам процесс изготовления головки двигателя из цельной болванки алюминиевого сплава, на современном фрезерном центре, желающие могут посмотреть в видеоролике чуть ниже.

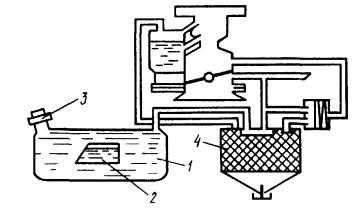

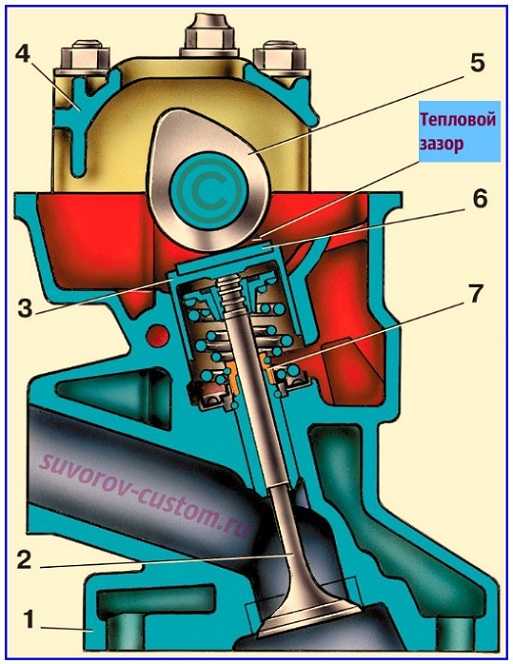

Головка двигателя — привод клапанов ВАЗ 2108, 09, 10 и т.д. 1 — корпус головки, 2 — клапан, 3 — толкатель, 4 — клапанная крышка, 5 — кулачок распредвала, 6 — регулировочная шайба, 7 сальник клапанов.

Механизм привода клапанов (механизм газораспределения).

В любой головке двигателя имеется механизм привода клапанов, или как его ещё называют — газораспределительный механизм (сокращённо ГРМ). Этот механизм служит для открытия и закрытия в нужный момент впускных и выпускных клапанов. Клапаны 2 (см. рисунок слева) на более современных машинах (в том числе и на наших восьмёрках, девятках и последующих моделях ВАЗ) приводятся в действие непосредственно давлением кулачков распредвала, через цилиндрические толкатели 3.

А в специальное гнездо толкателя вставляется регулировочная шайба 6, с помощью которой производят изменение (регулировку) клапанного зазора — о регулировке зазоров клапанов с помощью таких шайб я написал отдельную подробную статью вот тут, а регулировку зазоров клапанов на более современных двигателях с системой VTEC, желающие могут почитать вот здесь.

Cнятие и установка головки двигателя автомобиля.

Прежде чем начинать ремонт головки цилиндров двигателя её необходимо снять. Как правило головку отделяют от блока мотора, если необходимо удалить нагар с поверхности камер сгорания и тарелок клапанов, ну или заменить клапаны, или направляющие втулки клапанов. Обо всех этих операциях я уже писал у себя на сайте, например вот в этой статье. Ну а сальники клапанов на большинстве моторов можно заменить и не снимая головки (о замене сальников клапанов подробно описано вот тут).

Далее я опишу последовательность действий при снятии головки двигателя на примере восьми-клапанного двигателя отечественных восьмёрок и девяток, но на других автомобилях с подобными моторами последовательность действий не сильно отличается (ну разве что за исключением некоторых мелочей).

Для начала следует установить машину на подъёмник (или подогнать к смотровой яме в гараже) и для безопасности снять минусовую клемму с аккумуляторной батареи.

- Далее следует выкрутить пробки радиатора и блока цилиндров и слить охлаждающую жидкость.

- Откручиваем гайки шпилек и отсоединяем выпускной коллектор.

- Снимаем кронштейн патрубка насоса охлаждающей жидкости.

- Снимаем воздушный фильтр, предварительно отсоединив шланги вентиляции картера от клапанной крышки и карбюратора.

- Снимаем патрубок подачи тёплого воздуха от терморегулятора воздушного фильтра, а карбюратор желательно закрыть пластиковой технологической крышкой, или хотя бы полиэтиленовым пакетом.

- Снимаем со свечей зажигания высоковольтные провода, а так же снимаем их с распределителя зажигания.

- Отсоединяем провода от датчика контрольной лампы давления масла и от датчика указателя температуры охлаждающей жидкости, а так же от карбюратора.

- Снимаем датчик распределитель зажигания (вместе с кронштейном крепления высоковольтных проводов), а так же отсоединяем от карбюратора и датчика распределителя вакуумную трубку.

- Отсоединяем от топливного насоса топливный шланг, так же снимаем с штуцера карбюратора трубку слива бензина.

- Отсоединяем от штуцера впускного коллектора трубку эконометра, а так же шланг идущий к вакуумному усилителю тормозов.

- Отсоединяем шланг от отводного патрубка рубашки охлаждения мотора.

- Отсоединяем от двигателя тросики привода дроссельных и воздушной заслонок карбюратора.

- Снимаем клапанную крышку головки двигателя, а так же пластиковый кожух ремня ГРМ.

- Переключаем рычаг коробки передач в нейтральное положение и проворачиваем по часовой стрелке коленвал двигателя (например накидным ключом за болт шкива на коленвалу) в такое положение, при котором метка на маховике (видна в лючке картера сцепления) установилась напротив среднего деления шкалы. А метка на шкиве распредвала при этом должна находиться напротив специальной метки на заднем кожухе ремня ГРМ.

- Откручиваем гайку крепления валика натяжного ролика и снимаем валик вместе с роиком и дистанционной шайбой, далее снимаем ослабший ремень ГРМ со шкивов коленвала и распредвала.

- Удерживая специальным приспособлением (его номер 67.7811.9509) шкив распредвала от прокручивания, откручиваем болт крепления шкива и снимаем его с цапфы распредвала вместе с шпонкой.

- Откручиваем гайку крепления заднего кожуха к головке двигателя и снимаем кожух.

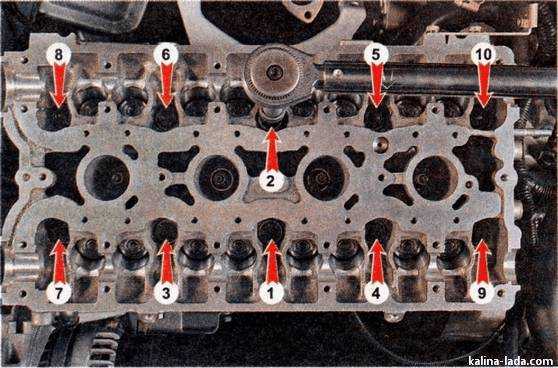

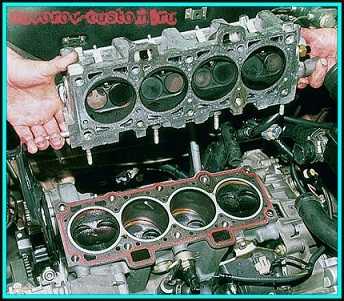

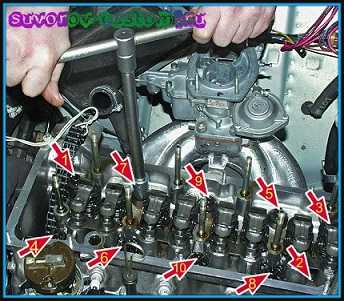

- Откручиваем болты крепления головки цилиндров к блоку мотора, в последовательности, показанной на фото ниже и аккуратно обстучав головку пластиковой киянкой, отделяем головку от блока и снимаем вместе с прокладкой головки и блока. Эту прокладку (между блоком и головкой) повторно применять нельзя и её можно сразу выкинуть.

Установив новую прокладку, ставим головку на место

последовательность откручивания болтов головки двигателя

После ремонта головки устанавливаем её на место с новой прокладкой и собираем

всё в обратной последовательности, прижав головку цилиндров к блоку с помощью болтов и динамометрического ключа с положенным моментом, указанным в мануале вашего двигателя.

Перед установкой штатных болтов крепления головки к блоку, советую измерить их длину c помощью штангенциркуля и если болты крепления головки вытянулись так, что их длина превышает 135,5 мм, то такие болты использовать не советую, их следует заменить новыми. Иначе любой уставший болт при затяжке (или после её) может лопнуть в любой момент и выкрутить его будет не так то просто.

Но не это главное, а то, что лопнуть болт (или два) может во время эксплуатации машины и охлаждающая жидкость может начать просачиваться в картер и начать смешиваться с моторным маслом. А это может привести к печальным последствиям (кому интересно к каким — читаем тут).

После установки головки двигателя на своё место и затяжки болтов с положенным моментом и в правильной последовательности, показанной на рисунке слева, далее следует отрегулировать натяжение ремня с помощью специального приспособления, описанного в этой статье, и затем нужно будет проверить и отрегулировать клапанные зазоры (о регулировке клапанов подробно здесь).

Ну а ниже я подробно опишу разборку и сборку головки цилиндров двигателя переднеприводных Вазов с восьмиклапанным газораспределением, но разумеется почти так же можно произвести разборку и сборку головки и на других автомобилях с подобными двигателями, в том числе и иномарках.

Разборка и сборка головки двигателя.

Разборка. Естественно, если вам требуется заменить какую либо одну изношенную деталь, то можно не разбирать полностью головку цилиндров, а снять только ту деталь, которую нужно заменить новой. Но всё же я опишу полную разборку и сборку, так как это может пригодиться в некоторых случаях (например при капремонте).

Укладываем головку двигателя на чистый верстак, откручиваем крепёжные винты и снимаем карбюратор с проставкой, а так же теплоизолирующий экран карбюратора, если он есть. Далее снимаем выпускной коллектор, если он не был снят заранее ешё под капотом.

Так же, если не были сняты заранее, отсоединяем отводной патрубок рубашки охлаждения двигателя, выкручиваем датчик указателя температуры охлаждающей жидкости и датчик давления масла, а так же выкрутите свечи зажигания.

Далее откручиваем болты крепления постелей распредвала, желательно пометив где какой болт стоял и снимаем корпуса подшипников (крышки постелей) распределительного вала и далее вынимаем сам распредвал и снимаем сальник распредвала. Обо всех этих операциях я уже писал в статьях про замену распредвала и про ремонт постелей распредвала.

Затем вынимаем их отверстий в головке толкатели клапанов с регулировочными шайбами. Надавив на торцы клапанов с помощью рассухаривателя и сжав клапанные пружины, извлекаем сухарики, пружины с тарелками, сальники клапанов и опорные шайбы пружин, ну и далее перевернув головку двигателя, вынимаем клапана из отверстий направляющих втулок клапанов.

Сборка головки цилиндров. Отремонтировав головку (о ремонте я напишу чуть ниже) собираем всё в обратной последовательности:

- устанавливаем опорные шайбы пружин на место.

- смазываем моторным маслом стержни клапанов и новые сальники клапанов.

- надеваем с помощью оправки на направляющие (с обратной стороны головки) новые сальники клапанов (об этом я подробно писал в статье замена сальников клапанов — ссылка выше).

- вставляем со стороны камер сгорания клапана в отверстия направляющих втулок и новых сальников клапанов. Новые сальники зафиксируют клапана от выпадания.

- устанавливаем пружины и тарелки пружин и далее сжимая пружины с помощью рассухаривателя, устанавливаем сухарики в свои посадочные места.

- вставляем далее в отверстия головки двигателя толкатели клапанов с регулировочными шайбами.

- очистив плоскости сопряжения головки и корпусов подшипников от остатков прокладки, грязи и масла.

- смазываем чистым моторным маслом опорные шейки и кулачки распредвала и укладываем его в постели в таком положении, чтобы кулачки первого цилиндра были направленны вверх.

- устанавливаем сверху на свои места корпуса подшипников распредвала (крышки постелей) и затягиваем их в два приёма, как показано на рисунке ниже.

- предварительно затягиваем крепёж до прилегания поверхностей корпусов подшипников к плоскостям головки двигателя, при этом следим за тем, чтобы установочные втулки корпусов (если они есть) свободно вошли в свои посадочные отверстия.

- далее в той же последовательности окончательно затягиваем крепёж с помощью динамометрического ключа с положенным моментом (для восьмёрок и девяток ВАЗ момент 21,6 Н•м (2,2 кгс·м)).

- устанавливаем новый сальник распределительного вала, предварительно смазав его рабочие кромки чистым моторным маслом — подробно об этом читаем тут.

- остальное навесное оборудование устанавливаем на головку в последовательности, обратной разборке.

Очерёдность затяжки динамометрическим ключом болтов постелей распредвалов.

Головка двигателя — диагностика технического состояния и ремонт.

О ремонте головки двигателя я уже написал несколько статей, ссылки на которые будут опубликованы чуть ниже. А в этой статье я напишу лишь основное, что касаемо проверки технического состояния и ремонта, а так же о том, о чём я не писал в других статьях.

Ремонт треснувшей головки цилиндров.

Ремонт головки двигателя.

Ремонт постелей распредвала.

Восстановление и ремонт сёдел клапанов.

Притирка клапанов.

Ремонт резьбового отверстия в головке для свечи зажигания.

Замена направляющих втулок клапанов.

Перед деффектовкой головки тщательно отмываем её с помощью кисти и сольвента. Удаляем нагар с тарелок клапанов и с поверхности камер сгорания, с помощью мягкой латунной проволочной щётки-насадки, насаженной в патрон электродрели. Так же полезно будет удалить нагар со стенок выпускных каналов.

Далее следует внимательно осмотреть головку двигателя. На всех опорах (постелях) под шейки распредвала и в отверстиях для толкателей клапанов не должно быть трещин, царапин, задиров и других повреждений. А вообще трещины в любых местах головки недопустимы. Ну и при подозрении на попадание охлаждающей жидкости в моторное масло (конечно же при исправной прокладке головки) не помешает проверить герметичность головки цилиндров.

Для проверки герметичности следует закрыть заглушками все отверстия рубашки охлаждения и далее следует нагнетать насосом воду в рубашку охлаждения, под давлением не менее 0,5 МПа ( 5 кг/см²). При этом в течении не менее двух минут не должно наблюдаться утечек воды из головки.

Также проверку герметичности можно осуществить и с помощью нагнетания сжатого воздуха (например компрессором). Отверстия рубашки так же закрываем заглушками или листом толстого оргстекла (я об этом уже писал в статье про ремонт треснувшей головки — ссылка на статью выше), а давление сжатого воздуха, подаваемого в полости рубашки не менее 1,5 — 2 кг/см².

Перед подачей сжатого воздуха головку опускаем в ванну с горячей водой (температура примерно 60 — 80ºС) и далее подаём воздух и засекаем время. В течении не менее 1,5 минуты нигде не должно наблюдаться выхода пузырьков воздуха из головки.

Сёдла клапанов. Внимательно осматриваем рабочие фаски сёдел (зону контакта с тарелками клапанов), на которых не должно быть точечных раковин, коррозии или различных повреждений. Мелкие повреждения можно устранить с помощью шлифовки (с помощью насадки) , но при этом снимаем как можно меньше материала. Но лучше всего восстанавливать фаски сёдел с помощью специального набора, который я описал в статье о восстановлении и ремонте сёдел клапанов — ссылка на статью выше (в списке ссылок).

О замене направляющих втулок и о самих втулках я также написал отдельную статью, ссылка на которую выше.

Клапаны. С клапанов удаляем нагар и проверяем не деформированы ли стержни клапанов и нет ли трещин на тарелках клапанов. Клапаны имеющие повреждения разумеется заменяем новыми.

Также не помешает проверить состояние рабочих фасок на тарелках клапанов. При мелких повреждениях их можно шлифануть, но при этом важно выдержать углы фасок в 45º30′±5′.

При этом расстояния от нижней плоскости тарелок клапанов до базовых диаметров (34 и 30,5 на восьмёрках девятках) должны быть в пределах 1,3 — 1,5, и 1,8 — 2,0 мм.

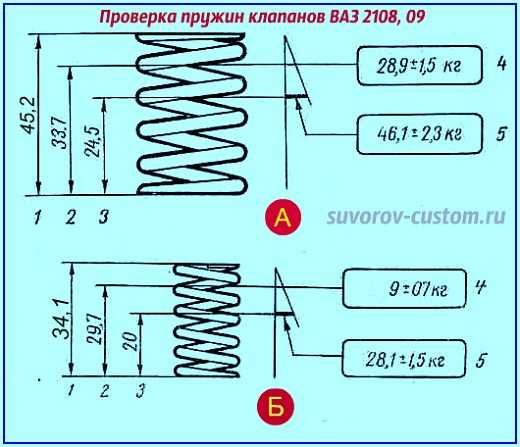

Пружины клапанов. Осматриваем пружины и убеждаемся в том, что на них отсутствуют трещины, а так же не снизилась ли упругость пружин, проверив их деформацию под нагрузкой (показано на рисунке справа).

Основные данные для проверки пружин клапанов двигателя ВАЗ 2108,09: А — наружная пружина, Б — внутренняя пружина. 1 — пружины в свободном состоянии, 2 и 3 — нормальные пружины при сжатии усилием, 4 и 5 прилагаемое усилие в килограммах.

Толкатели клапанов. Также осматриваем и проверяем состояние рабочих поверхностей всех толкателей, на которых не должно быть задиров, царапин, а тем более трещин. Если обнаружите дефекты, то меняйте дефектные толкатели новыми.

Также проверьте длину болтов крепления головки к блоку и если они вытянулись (допустимую длину я написал выше), то меняйте болты новыми.

Регулировочные шайбы. Осмотрите их, особенно рабочие поверхности, которые должны быть идеально гладкими, без царапин, забоин и задиров, а тем более трещин. Так же на поверхностях всех регулировочных шайб не должно быть ступенчатого или одностороннего износа или стёртого металла. Допустимы лишь концентричные следы от приработки с кулачками распредвала.

Надеюсь эта статья (и другие тоже, на которые я указал ссылки) о головке двигателя будет полезна начинающим автовладельцам или ремонтникам, успехов всем.

Как установить головку блока цилиндров на двигателе

Головка блока цилиндров (ГБЦ) – один из самых важных узлов автомобильного двигателя. От того, как она установлена и отрегулирована, зависит работа мотора, его стабильность, надежность и экономичность.

В нашей статье мы расскажем, как быстро и без особых трат самостоятельно установить головку блока цилиндров на автомобили семейства ВАЗ.

Установка ГБЦ: порядок действий и общие рекомендации

Первое условие правильной и надежной установки ГБЦ – это чистота посадочного места. Тщательно очистите плоскость блока, на которую ставится ГБЦ. Очистка вначале осуществляется острым предметом, а потом специальными автомобильными чистящими средствами, которые помогут убрать остатки тосола, масла.

Обратите особое внимание на отверстия, в которые вкручиваются шпильки. В них попадает масло, вода, мусор. И потом, когда ГБЦ притягивается по шпилькам к блоку, они могут сделать микротрещины в блоке цилиндров из-за того, что при вкручивании шпилек образуется избыточное давление. При нагреве мотора через эти микротрещины продавит газы, газы пробьют прокладку между ГБЦ и блоком, и вода из охладительной системы пойдет в масло. Капитальный ремонт двигателя вам обеспечен! И это в лучшем случае. Поэтому рекомендуется тщательно проверить отверстия перед вкручиванием шпилек и обязательно промокнуть их, взяв чистую ветошь и воспользовавшись отверткой, чтобы добраться до самого дна.

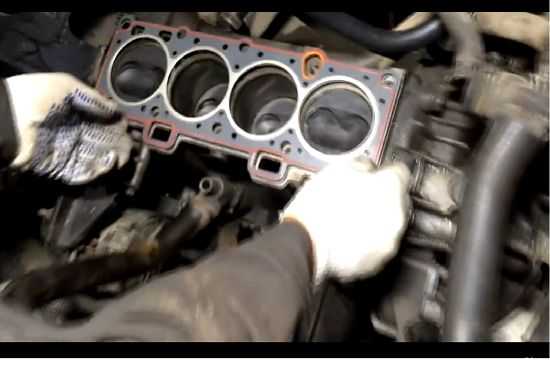

Когда место под головку блока цилиндров очищено, приступайте к установке. Монтаж ГБЦ начинается с правильной установки прокладки, которая расположена между ГБЦ и блоком цилиндров.

Отверстия блока должны четко совпасть с отверстиями прокладки, только в этом случае ее установка считается правильной.

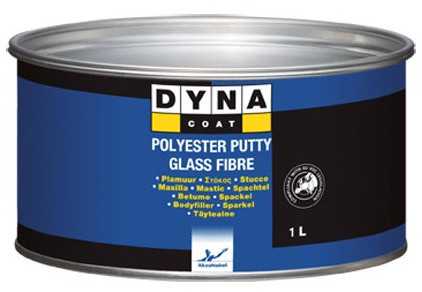

И головка блока цилиндров должна быть хорошо очищена от нагара, грязи, масла, тосола. Если есть подозрения, что ГБЦ подверглась перегреву или иному воздействию, которое привело к деформации, то она проверяется на специальном устройстве и потом, если нужно, шлифуется.

При установке ГБЦ на место бывает, что прокладка «съезжает», поэтому следите за ней.

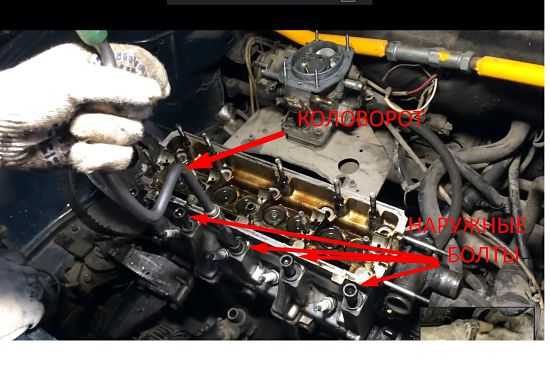

ГБЦ считается установленным на место, когда она «устаканилась» на направляющих, и ей не мешают шланги, провода. После этого начинайте процедуру прикручивания. Чтобы не перепутать болты, их нужно заранее пометить. Внутренние болты измазаны маслом, так что их трудно перепутать с наружными, это и будет своеобразной меткой.

Если у вас нет пневмо- или электроинструмента, прикрутить болты ГБЦ можно старым, добрым коловоротом.

Коловоротом болты только наживляются, но не затягиваются окончательно, для этого существует специальный, динамометрический ключ. Только с его помощью проконтролируете правильный момент затяжки, который рекомендуется производителем.

Первый момент затяжки рекомендуют выставлять на 2 кг. Главное – обязательно придерживайтесь определенного порядка затяжки болтов, попарно от центра к краю. В этом случае головку не перекосит.

Второй момент затяжки не должен превышать 8 кг. Порядок затяжки остается неизменным, от центра к краям, попарно. После того, как болты затянуты на 8 кг, проводим два доворота, оба по 90°. Сначала проходим болты первый раз, проворачивая динамометрический ключ на 90 °, потом второй раз.

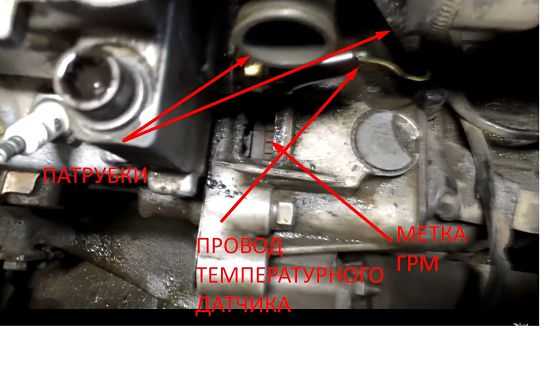

После окончательной затяжки головка блока цилиндров считается механически установленной, но еще не рабочей. Чтобы она оказалась рабочей, необходимо подсоединить всю «перифирию», т.е. шланги, патрубки, и прочее. Рекомендуется сразу, чтобы потом к этому не возвращаться, подсоединить провод датчика температуры и выставить метку ГРМ.

После приступаем к установке стаканов клапанов. Перед установкой они обязательно очищаются от грязи и смазываются. Чистые и смазанные стаканы должны легко становиться на место.

Чтобы не перепутать последовательность установки стаканов, извлекая, их располагают в определенном порядке. После установки стаканов обязательно смажьте «постель», на которую потом ляжет распредвал.

Ещё кое-что полезное для Вас:

Смазанный и чистый распредвал ставится на место. Закреплять его можно сразу с сальником. Опытные слесари, для того чтобы упростить процесс выставления меток распредвала, до сих пор используют иногда дедовский метод. Во время установки распредвала первая и третья шейки распредвала должны смотреть на вас.

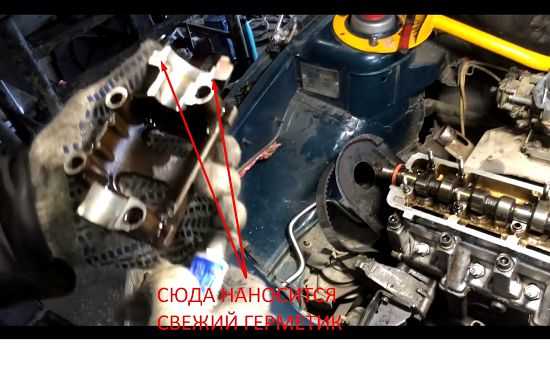

Затем мы устанавливаем на место крышку распредвала. Смажьте места, где будет лежать распредвал (постель), и не забудьте об одном нюансе. На торцах надо убрать старый герметик, и нанести новый, тогда он будет хорошо держать масло.

Устанавливая вторую часть крышки, процесс повторяем. Теперь наживляем гайки, и не забудьте о шайбах, которые должны быть под каждой гайкой.

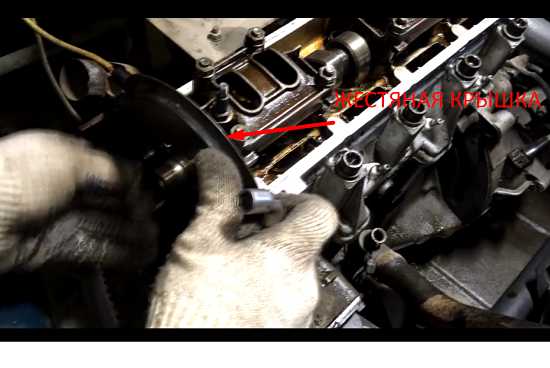

Момент затяжки гаек крышки распредвала не должен превышать трех килограмм. Опытные ремонтники со временем могут производить процесс затяжки без динамометрического ключа. Затем ставится жестяная защитная крышка.

Затем надеваем шестеренку распредвала, но перед этим убедитесь, что вы не забыли поставить на распредвал шпонку, которая удерживает шестерню от прокручивания.

Болтом крепко фиксируем шестерню на своем месте. Обязательно следите за тем, чтобы метки на шестерне и ГБЦ совпали.

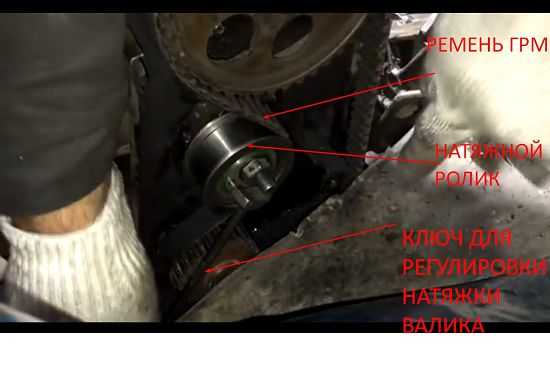

Потом накидываем ремень ГРМ, но предварительно рекомендуется поставить натяжной ролик. Перед роликом на шток установите специальную шайбу. Не стоит забывать, что ролик до «безумия» затягивать не стоит, он должен свободно проворачиваться на штоке.

При одевании ремня ГРМ не забывайте проверять совпадения меток на шестерне распредвала и на коленчатом валу. Когда ремень ГРМ одет, путем подкручивания натяжного ролика добиваемся нужной натяжки ремня.

После натяжения до нужного показателя (ремень проворачивается вокруг своей оси на 90°), затягиваем плавно контрольную гайку.

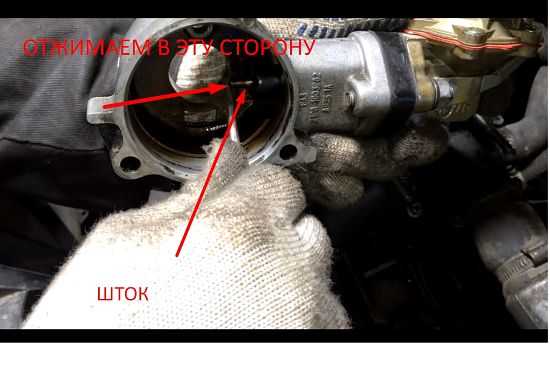

Следующим примеряется трамблер, который нужно правильно установить в пазы. Нужно, чтобы после установки трамблера в пазы соблюдалась соосность валов. Между трамблером и ГБЦ монтируем бензонасос, не забыв смазать его герметиком. Чтобы шток не уперся в распредвал, его нужно отжать отверткой. Затягивается корпус привода бензонасоса шестигранником.

Прижав несильно шестигранником корпус, наживляем гайки и равномерно притягиваем. Затем уже затягиваем «серьезно» шестигранник. Устанавливаем окончательно трамблер, который мы до этого только примерили. Не забываем о герметике, который исключит подтекания масла. Не забываем и о планке, на которой есть шкала опережения зажигания, потому что после пуска мотора возможно понадобиться регулировка трамблера. Еще раз проверяем подсоединение проводов и патрубков, что забыли, подсоединяем.

Последний штрих — установка клапанной крышки и кожуха ремня ГРМ. После окончания всех работ и проверок не забываем прикрутить на место тросик дроссельной заслонки. ГБЦ установлена и готова к работе.

Видео: Установка ГБЦ ВАЗ. Пошаговая инструкция

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453