Как сделать самому ресивер для авто компрессора из гидроаккумулятора

А вы знаете, как собрать воздушный компрессор из подручных материалов?

Воздушный компрессор для автомобиля представляет устройство для механического сжатия газов, которое формирует давление воздуха на выходе, большее атмосферного по значению. Нагнетая воздух в камеры сгорания ДВС, компрессор увеличивает мощность двигателя за счет повышения КПД сгорания топлива. Топливная смесь при работающем нагнетателе содержит больше воздуха, в связи с чем легче поджигается и выделяет при сгорании больше энергии. В ходе исследований установлено, что компрессор на автомобильный двигатель прибавляет последнему 46% мощности и 30% крутящего момента – настолько важно это устройство!

Это устройство используется в качестве питания пневматических инструментов

Это устройство используется в качестве питания пневматических инструментов [contents h3 h4]

Воздушный компрессор устанавливается не только в автомобили с ДВС – это оборудование используется в качестве питания пневматических инструментов, в промышленности и других отраслях. Главные эксплуатационные характеристики воздушного компрессора – рабочее давление и производительность в литрах воздуха в минуту.

Выделяются следующие виды воздушных компрессоров:

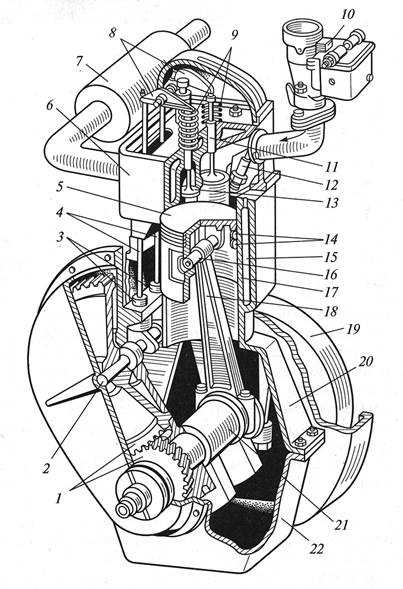

- Поршневой. Устройство с прямой передачей усилия. В процессе работы двигателя поршень движется по цилиндру и сжимает воздух, который поступает в систему. Существуют масляные и безмасляные поршневые нагнетатели, последние широко применяются для питания пульверизаторов в сфере покраски. Воздушные двухпоршневые компрессоры используются в промышленных целях за счет высокой производительности.

- Роторный. Передача усилия от двигателя происходит при помощи ремня. Винты с вращающимися лопастями сжимают воздух внутри устройства и создают повышенное давление. Роторное оборудование отличается высокой производительностью, хорошим КПД, малым шумом и вибрациями во время работы. Масло для воздушного компрессора поршневого типа используется экономно и не поступает в сжимаемый воздух. Особое распространение на производстве получил воздушный электрический компрессор 380 В.

Нагнетатель может работать автономно или с использованием ресивера, который обеспечивает ровную подачу сжатого воздуха в систему. Воздушный компрессор без ресивера отличается меньшей стоимостью и размерами, но больше подвержен поломке.

Можно ли сделать самому?

Сделать воздушный компрессор на двигатель самостоятельно под силу не каждому, к тому же внесение модификаций, не предусмотренных автомобильным производителем, может непредсказуемо повлиять на работу транспортного средства. Однако можно собрать самодельный компрессор для гаража или автомастерской – с помощью такого устройства можно быстро наполнить шины воздухом, создать избыточное давление для пульверизатора и других пневматических инструментов, а также найти другое применение оборудования.

Компрессор с ресивером своими руками прослужит значительно больший срок, нежели покупное оборудование, при условии правильной сборки из качественных деталей. Это объясняется тем, что мастер, задавшийся целью сделать компрессор воздушный с ресивером, делает его для себя, и по этой причине заботится о качестве. Какие детали нужны и каким образом проводить сборку?

Собираем компрессор своими руками

Главный элемент самодельного воздушного нагнетателя – двигательная установка. Рекомендуется использовать для сборки компрессор от холодильника. Он примечателен наличием пускового реле, предоставляющего возможность устанавливать и удерживать определенный уровень давления воздуха в ресивере. Если под рукой нет старого и ненужного холодильника, можно отыскать агрегат на свалке промышленных отходов или у знакомых. Предпочтение надо отдать холодильнику, изготовленному в СССР, так как для производства советского холодильного оборудования использовались мощные и надежные компрессоры.

Холодильный нагнетатель имеет в конструкции три трубки, одна из которых запаяна с одного конца. Остальные являются воздуховодами – одна впускает воздух, другая выпускает. При дальнейшей сборке агрегата важно понимать, в какую сторону циркулируют потоки воздуха. Для определения надо на короткое время включить компрессор в сеть и понаблюдать, в какую сторону происходит циркуляция. Рекомендуется отметить «вход» и «выход» разными цветами, чтобы не перепутать при сборке. Предотвратить произвольную смену направления воздуха поможет воздушный обратный клапан для компрессора.

Помимо сердца старого холодильника, для сборки автомобильного компрессора понадобятся:

- Воздушный ресивер (хорошим вариантом является огнетушитель).

- Манометр.

- Фильтр грубой очистки топлива.

- Влагоотделяющий фильтр.

- Реле контроля воздушного давления.

- Набор переходников, хомутов, шлангов.

- Тумблер для напряжения 220 Вольт.

На различных этапах сборки потребуются: основание для установки готового агрегата, колесики (можно взять от старой мебели), краска, моторное масло и антикоррозийное средство.

Сборка ресивера

Ресивер компрессора представляет собой прочную емкость, в которой содержится воздух под давлением. Роль, которую выполняет автомобильный воздушный ресивер – устранение пульсаций во время подачи воздуха компрессором, которое осуществляется за счет выравнивания давления в системе. Второстепенная роль ресивера – хранение инертных газов или конденсата.

Емкость ресивера абсолютно герметична, а необходимый объем зависит от цикличности потребления воздуха потребителем и производительности воздушного компрессора. Использование ресивера продлевает срок службы компрессора и часто используется в различных сферах, включая покрасочные работы, промышленное производство и другие отрасли.

Автомобильный воздушный ресивер может изготавливаться тремя путями:

- Углекислотный огнетушитель. Хорошо подходит для долговременного хранения газов под давлением до 10 атмосфер, имеет прочные стальные стенки и отличается безопасностью использования. Для ресивера достаточно огнетушителя объемом 5-10 литров. Для превращения огнетушителя в компрессорный ресивер надо снять запорно-пусковое устройство и надеть на отверстие подготовленный переходник для шланга. Баллон надо опустошить и тщательно вымыть. Далее устанавливается водопроводная крестовина и герметизируется. После этого можно использовать изготовленный ресивер для работы.

- Гидроаккумулятор. Более специализированное устройство с достаточным диапазоном емкостей. Недостаток – малое номинальное давление. Плюс – подходящая резьба на выходе. Для использования в качестве ресивера надо убрать внутреннюю мембрану для хранения углекислого газа, после чего подключить шланг как в примере с огнетушителем.

- Кислородный баллон. Исключительная прочность и давление воздуха в десятки атмосфер, но малая емкость, неудобство транспортировки и тяжесть. Для использования достаточно подключить шланг – самодельный ресивер готов к работе!

Воздушный ресивер своими руками может изготавливаться из любого баллона для хранения сжатых газов, но перед использованием надо убедиться, что выбранная емкость выдержит рабочее давление будущего компрессора.

Финальная сборка компрессорной установки

Компрессор с ресивером должны устанавливаться на одном общем основании для удобства хранения и транспортировки самодельного оборудования. Компрессор от холодильника, найденный ранее, надо очистить от ржавчины (если таковая имеется). Далее выполняется замена масла в воздушном компрессоре, так как старое наверняка пришло в негодность. Лить масло в воздушный компрессор можно не любое – при отсутствии специальной компрессорной смазки можно использовать моторное, синтетическое или полусинтетическое.

Устанавливайте компрессор с ресивером на одном общем основании для удобства хранения и транспортировки

Устанавливайте компрессор с ресивером на одном общем основании для удобства хранения и транспортировки Сборка компрессора осуществляется в пять последовательных этапов, указанных далее:

- Установите нагнетатель от холодильника на подготовленном основании и закрепите резьбовыми шпильками. Ресивер устанавливается в вертикальном положении и закрепляется посредством сложенных листов фанеры в количестве трех штук с отверстием для баллона. К нижней части основания прикручиваются колеса для удобства перевозки.

- Установите топливный фильтр на компрессор и обратный клапан для воздушного компрессора в отверстие воздухозаборника. Для удобства можно использовать шланг из резины.

- На выходном патрубке нагнетателя через шланг поставьте влагоотделитель – его можно взять из дизельного двигателя. Для предотвращения срыва шланга под давлением надо укрепить соединение автомобильными хомутами. Влагоотделитель надо установить и на входе редуктора – приспособления для развязки давления в ресивере и компрессоре. Патрубок выходного давления соединяется с одним из концов водопроводной крестовины.

- Установите на верхнюю часть крестовины реле для регулировки давления, а в свободный конец манометр для контроля. Все стыки должны прочно укрепляться фум-лентой и затягиваться хомутиками для предотвращения срыва.

- При помощи тумблера на 220 Вольт подключите сетевую фазу к выходу компрессора. Изолируйте контакты изолентой или диэлектрическим кожухом.

После подключения оборудования к сети можно считать, что масляный воздушный компрессор собран. Можно включить устройство в сеть и проверить его работоспособность.

Какие проблемы могут поджидать при сборке?

Воздушные авто компрессоры простые в плане конструкции и эксплуатации устройства, однако во время самостоятельной сборки можно столкнуться со следующими проблемами:

- Подача масла в неподходящее отверстие. По причине наличия нескольких трубок в нагнетателе можно запутаться и залить масло не у то отверстие. Для предотвращения проблемы заливать масло надо в любую из двух входных трубок – выпускная исключается.

- Малый диаметр входного отверстия ресивера. Если использование стандартной резьбы баллона невозможно, надо спаять два элемента при помощи флюса и прикрепить цанговый зажим. Итоговая конструкция способна выдержать давление в 5-6 атмосфер.

- Неправильное подключение трубок нагнетателя. Чтобы циркуляция в системе происходила без сбоев и в одном направлении, необходимо установить обратный клапан на компрессор своими руками. Он предотвратит возможные проблемы и обеспечит стабильную работу нагнетателя.

Старайтесь собирать нагнетатель масла своими руками в полном соответствии с инструкцией, рекомендациями и правилами безопасности. В этом случае никаких проблем с работой оборудования не возникнет.

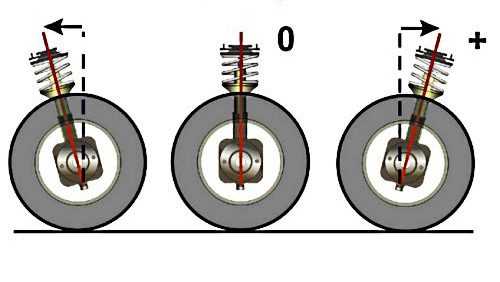

Установка необходимого давления

Воздушный мотокомпрессор или автомобильный нагнетатель надо правильно подготовить к первому использованию. Для начала работы надо настроить режим давления при помощи реле. Настройка осуществляется посредством двух пружин – большая устанавливает минимальное давление, малая – максимальное. Первый контакт реле подключается к нулю, второй крепится к нагнетателю.

httpv://youtu.be/y4Snv0kI8qs

При первом использовании оборудования проследите за показаниями манометра – реле должно включать и отключать нагнетатель при достижении нижней и верхней границ установленного давления соответственно. После окончательной настройки можно покрасить самодельный нагнетатель и продолжить эксплуатацию.

Сборка компрессора своими руками : Техники и секреты : Статьи

После более чем десятилетнего перерыва решил вновь заняться сборкой моделей. До этого красил только кисточками, на этот раз решил подойти к делу более основательно и решил начать с приобретения аэрографа и компрессора к нему.

Изучив ассортимент и цены в магазинах, и основательно пошарив по Интернету, решил собрать компрессор своими руками, благо в наличии был неисправный холодильник с рабочим компрессором. На выходе у меня должен был получиться агрегат с ресивером, реле давления, чтобы не заморачиваться включением – выключением компрессора при окраске, ну и с возможностью регулировки давления воздуха на выходе под аэрограф двойного действия, само собой. При сборке компрессора было желательно обойтись без сварочных, токарных и им подобных работ требующих сложного оборудования, ибо дома такового нет, найти где сделать конечно можно, но усложнять себе жизнь не хотелось. Финансовый вопрос дела также играл определенную роль. Первым шагом стало препарирование холодильника. Работа несложная, но требующая определенной осторожности, трубки идущие от и к компрессору необходимо перекусывать, пилить нельзя, что бы медная стружка не попала в компрессор. Поскольку пусковое реле компрессора было исправно, оно было аккуратно демонтировано вместе с проводами, идущими к компрессору.

Далее я озадачился выбором емкости под ресивер. Рассматривал возможность использовать в этом качестве газовый баллон, ресивер тормозной системы с автомобиля (с Камаза, например), в итоге я остановил свой выбор на гидроаккумуляторе (далее просто бак) от водяного насоса с емкостью 24 литра, вот таком:

За баком я отправился в магазин, торгующий насосами, системами водоснабжения, отопления и вентиляции, и там же были приобретены реле давления РДМ-5, и аварийный клапан с манометром. По описанию у реле верхний предел 2,8 бар, но вполне работает и при настройке до 6 бар. Собственно, реле:Аварийный клапан с манометром:

Полезная вещь на случай отказа автоматики, ну и манометр нет необходимости ставить отдельно. Если захотите купить, будьте внимательны бывают с разным давлением срабатывания, мой рассчитан на 6 бар, т.е это верхний предел моей системы, хотя определенный запас существует и клапан при шести еще не срабатывает. Поворачивая ручку, им можно стравить давление и вручную. Далее пришлось озадачить продавца на предмет объединения указанных предметов в единый агрегат, были приобретены переходники, штуцеры и пр. Кое что, пришлось докупить потом в магазине сантехники, в частности обратный клапан, который был установлен на входе в ресивер.

Затем мой путь лежал на автомобильный рынок, где я прикупил маслобензостойкие шланги, хомуты, топливные фильтры, прокладочный герметик, ну весьма важную часть будущего компрессора – масловлагоотделитель с редуктором выходного давления, такие продаются в магазинах с принадлежностями и материалами для окраски автомобилей. Вот такой:

Перед окончательной сборкой я поменял масло в компрессоре. На компрессоре три трубки: вход, выход и еще одна изначально заклепанная. Вот через неё и сливал и заливал масло. Масло заливал компрессорное, сколько слил столько и залил (примерно 200 мл.) После завершения этой процедуры, заглушил трубку саморезом на герметике. Ну и еще из бака вырезал резиновый мешок-мембрану, если точнее, то не вырезал, а аккуратно обрезал, поскольку она служит еще и прокладкой крышки бака. Открутил болты, потдел крышку, и вот тут меня ждал сюрприз: в баке оказалось избыточное давление, крышка вылетела с таким грохотом, что у меня весь день в ушах звенело. Так что, если будете повторять эту операцию, будьте осторожны.Дальше сборка – ничего сложного. К баку болтами прикрепил лист фанеры, к нему винтами сам компрессор, пусковое реле и регулятор-масловлагоотделитель. На входную трубку прицепил фильтр, еще один поставил между компрессором и ресивером. На входе обратный клапан, снизу реле включения, все собирается просто, ну, в общем все видно по фотографиям. При сборке использовал силиконовый герметик. С подключением реле включения (РДМ-5) тоже сложно ошибиться - подписано какие провода куда цеплять. А, да, на шнуре питания, стоит обычный выключатель (остался за кадром). Штуцер, правда, на входе у меня не совсем подошел, другой искать не стал, пришлось воспользоваться эпоксилином, уж очень не терпелось собрать и испытать аэрограф. Последний этап - настройка реле включения компрессора. Я настроил на включение при падении давления до 3 бар и выключении при накачке до 6. Собственно, получился такой агрегат:

В итоге я стал обладателем бесшумного масляного компрессора, несложного в сборке и уж точно обошелся он мне не дороже имеющихся в продаже. Надеюсь моя статья буден полезна всем желающим собрать свой компрессор.Компрессор для аэрографа своими руками из подручных материалов — DRIVE2

В прошлый раз мы рисовали аэрографию (на 2110) – питая аэрограф от покрасочного компрессора, но это не удобно, по многим причинам:

-покрасочный компрессор не имеет управляющего реле (пишу про тот что у меня), а при избыточном давлении в ресивере – сбрасывает его через клапан. При покраске машин – это нормально, так как расход воздуха у краскопульта достаточно большой, а время на нанесения слоя краски – да же целого автомобиля – вопрос 20-30 минут. С аэрографией – все иначе – расход воздуха ничтожен, давление покрасочного компрессора для него да же избыточное, а счет времени идет на дни. В принципе, так как ресивер у нас не один, мы просто выключали компрессор и работали с них (минут 15-20), как только давление падало – мы его включали вновь (на 2-3 минуты), но это то же неудобно – так как давление постоянно менялось. Можно конечно поставить регулятор давления, но координально он ситуацию не спасет. Да и глупо ради аэрографа – включать мощный, прожорливый и шумный компрессор;

— так как покрасочный компрессор огромен и питается на 380 — нет возможности перенести его и рисовать – например, дома – в мастерской, а не в гараже, а зимой топить гараж ради того что бы вечерком пару часиков порисовать – то же не практично.Сначала думал купить специальный компрессоры – но все дешевые компрессоры – откровенный хлам – там нет, ни регулятора давления, ни ресивера, ни да же манометра– не представляю, кто их вообще покупает. Профессиональные стоят как пол моей Камрюхи и да же больше, есть конечно золотая середина, но пока да же не определился, что именно брать и решил пойти на авантюру и сделать сам, причем без вложений из подручных средств.

В принципе – ни чего сложного тут нет, нужно только раздобыть:

— компрессор и электро мотор (лучше вместе). Тут я решил в качестве эксперимента попробовать компрессором для накачки шин. Тут уже и компрессор и электро двигатель и манометр.

— ресивер – это вообще самое простое – можно использовать что угодно: я рассматривал: пневмо баллон от грузовика или легковушки, баллон от газа для заправки авокондиционеров или баллон от станции водоснабжения. Остановился на последней – причина выбора ниже.

— регулятор давления – у меня был в наличии, в принципе можно было и купить.

— аэрогроф со шлангом. Аэрогроф был, шланг использовал от омывателей лобового стекла ВАЗ.

— ну и куча всяких гаек, штуцеров и переходников.

Компрессор для накачки шин – был выбран как наиболее доступный, в принципе после испытаний – станет ясно насколько он удобен.

Ресивер – в виде баллона от станции водоснабжения – был выбран из-за удобства и размеров, он в меру большой, имеет «ноги» и верхнюю площадку для установки насоса (а в случае использования электро двигателя на 12 В – так же там можно разместить преобразователь напряжения), а так же у него уже есть разъем с автомобильным ниппелем.

Но так как все бралось из-того, что есть, он оказался ржавый и как потом оказалось еще и дырявый в месте приварки фланца.

Так же не оказалось крышки от этого баллона. Её было решено изготовить из листа толстого металла.

На сверлильном станке – были сделаны необходимые отверстия.Потом нашел подходящий штуцер для приварачивания регулятора давления, для её крепежа – использовал гайку от бытовой газовой трубы, для крепления штуцера, не смог найти переходник и использовал штуцер от краскопульта.

Так как место прикручивания крышки имело микро трещины, после установки пластины – было решено проклеить это место полиэфирной смолой. Намазали, проклеили салфетками, опять намазали и опять проклеили. Салфетки – исключительно для того, что бы не растекалось – пока сохнет.

Далее – оставил все это сохнуть на сутки.

Через сутки – проверяю на герметичность – всё отлично – больше ни каких микро трещин.

Потом подобрал пару проводов,

подсоединил насос к реле и прикрутил реле к ресиверу.

Подсоединил насос, одел шланг аэрографа – подключаю к АКБ (для проверки).

Включаю насос – качает. Беру отвертку и регулирую регулятор давления. Насос накачивает давление и отключается, сбрасываю давление аэрографом – опять включился, жду – набирает и отключается.

Беру аэрограф и стравливаю давление на элемент кузова,

что бы понять есть ли в воздухе компрессора конденсат, масло и т.д. — не оказалось. Позже повторил этот же эксперимент на «зеркале воды» — тот же отличный результат. Позже будут установлены фильтра – на всякий случай.

После чего развожу немного черной краски и проверяю эффективность, хорошо, но давления маловато.

С помощью регулятора поднимаю давление – стало лучше. Несколько пробных попыток – и становиться ясно, что давление в пределах от 2,0 до 2.2 атм – необходимое и достаточное. Именно этот диапазон отлично позволяет держать данный ресивер, но если на постоянную стравливать воздух через полностью открытый аэрограф – воздуха уже не хватает.

С одной стороны – постоянно открытый аэрограф – это нонсенс, с другой должен быть запас, к тому же при нанесении фона рисунка (об этом скоро будет в БЖ Камри) – аэрограф работает именно в таком режиме. В принципе, ради такого случая можно его подключить и к покрасочному компрессору или, например, выполнить работу в два-три этапа с перерывами, но как профессиональный изобретатель хотелось сделать компрессор с запасом мощности.

В итоге пришёл к интересному решению…Многие могут сказать, что умное решение в данном случае — купить более мощный компрессор – но во-первых: это затратно – а весь азарт в том, что бы собрать с минимумом затрат; а во – вторых – данные компрессоры сильно греются, если работают на постоянную, а при выдаваемом ими объеме нагоняет обратно давление около минуты, а выключается он всего на 20-30 секунд, а этого не достаточно, что бы он остывал. С более мощным компрессором скорее всего ситуация изменилась бы в лучшую сторону – но скорее всего не на много. Поэтому я пошёл другим путем.

Для начала разобрал этот китайский чудо компрессор

и смазал специальной смазкой все резиновые изделия в поршневой камере,

которые перепускают воздух – производительность заметно увеличилась, а греться он стал немного поменьше. Но этого мало и я взял еще один бюджетный компрессор из багажника своей машины и с помощью самодельного тройника на основе тройника от омывателя лобового стекла ВАЗ и подключил его в магистраль, ну и соответственно питание к управляющему реле.

Чудный тандем

Проверяю – изумительно. Время набора воздуха в ресивер возросло в два раза, время набора давления в моменты срабатывания реле – уменьшилось с минуты до 20 секунд (сказался еще перебранный компрессор), а время простоя стало больше времени работы – соответственно поршневая камера компрессоров успевает остывать.

Ну и главная проверка – включаю компрессор – набираю 2.2 атм., реле отключает питание, открываю на всю воздух на аэрографе – по достижению отметки в 2 атм. (приблизительно, так как замеры проводил по манометрам насосов – а они не сильно точные) срабатывает реле, компрессоры синхронно начинают качать, но я беспощаден — аэрограф держу открытым на всю. Проходит чуть меньше минуты (точных замеров пока не проводил) и компрессоры отключаются! Все правильно давление в манометре превысило отметку в 2.0 атм., даже при постоянно открытом аэрографе. Вот это уже достойный результат, – ради которого и стоило ковыряться.

Кстати за счет управляющего реле, мы даже отказались от регулятора давления на выходе из компрессора, так как падение давления на 0,1 — 0,2 атм. Не чувствуется.

Замечу, что минус этих насосов в том – что они не на 100 % герметичны, вследствие чего часть воздуха с ресивера стравливается через клапан насоса. Это связано с тем, что компрессор не должен держать давление в выключенном состоянии, а подразумевается, что его отключат. Нужно продумать обратный клапан и будет вообще идеал, но замечу, что на данный момент потери не значительные и компрессоры с лихвой справляются. Забегая вперед скажу – что данный компрессор уже отмолотил целый день работы – без потери трудоспособности (но подробнее об этом в другой раз).НО окончательную эффективность такой конструкции покажет практика. Думаю, что слабым местом – здесь все-таки будут дешевые автомобильные насосы. Буду испытывать, потом решать, либо куплю хороший компрессор для колес, либо вовсе найду неплохой на 220 вольт, а может и устроит так, ведь перебрать подобный компрессор не долго, а в случае грандиозной поломки — поменять не дорого и не сложно. В общем, практика и время покажет. Пока будем пробовать так…Вывод: результат есть, желаемые основные показатели достигнуты: производительность, компактность, питание от 12 и 220 вольт, в меру тихий и экономичный (особенно по сравнению с компрессором в несколько киловатт)

p.s.: готов выслушать комментарии, мнения, советы и критику, НО критика в адрес внешнего вида – меня не интересует, так как лично меня интересует – внешний и законченный вид – только аэрографии на машине, а компрессор – должен быть удобен в обслуживании, использовании, транспортировке, надежен и т.д. – его внешний вид – мне не важен – я его на выставку выставлять не собираюсь.

Всем удачи и спасибо, за внимание;)

Как изготовить компрессор своими руками для аэрографа?

- 09-12-2014

- 40

- 980

Людям, увлекающимся аэрографией, часто приходится делать компрессор своими руками для аэрографа. Важно выбрать компрессор, который будет соответствовать всем требованиям и позволит производить все необходимые операции. При помощи шланга, идущего от компрессора, осуществляется подача воздуха к аэрографу.

Конструкция самодельного компрессора для аэрографа.

Выбирая компрессор, нужно в первую очередь обращать внимание на максимальное рабочее давление и производительность. Возможность определиться с местом предстоящих работ облегчит выбор. Если мастерская оборудована в многоэтажном жилом доме, даже для первого этажа важна бесшумная работа компрессора (часто в ущерб мощности). А если имеется оборудованная в гараже или на предприятии полноценная мастерская, на уровень шума можно не обращать внимания и выбирать компрессор в соответствии с требуемой мощностью.

Для изготовления понадобятся:

- компрессор от холодильника;

- корпус огнетушителя;

- фанера;

- масло;

- ресивер;

- аварийный клапан;

- реле давления;

- переходники;

- штуцеры;

- обратный клапан;

- хомуты;

- шланги;

- герметик;

- масловлагоотделитель;

- топливные фильтры.

Как сделать компрессор для краскопульта?

Схема компрессора для краскопульта.

Можно изготовить компрессор для аэрографа и самостоятельно. Для этого используют снятый с нерабочего холодильника компрессор. Надежность и долговечность этого механизма не вызывает сомнений, так как по назначению он, постоянно подключенный к электрической сети, работает долгие годы и не слишком страдает от возможных скачков напряжения. Холодильники, произведенные в Европе, отличаются от отечественных более низким уровнем шума и хорошей эргономичностью. Этот компрессор уже оснащен реле давления и ресивером. Воспользовавшись им, можно избежать токарных и сварочных работ, неизбежных при сборке компрессора с нуля. Преимуществом является и низкобюджетность такого компрессора.

От холодильника компрессор следует аккуратно отвинтить. Перепиливать или перекусывать его трубки не следует, так как в компрессор может попасть металлическая стружка. Реле по возможности тоже демонтируется, если оно в рабочем состоянии. Требуется выбрать емкость, которая будет работать ресивером. Этот механизм нужен для равномерной подачи сжатого воздуха, запас которого уменьшает износ механизма. Часто его делают из гидроаккумулятора водяного насоса или из корпуса старого огнетушителя. Нужно позаботиться и о наличии аварийного клапана с манометром, который пригодится в случае отказа автоматики. Модель требуется подбирать, опираясь на давление срабатывания. Плюсами будут возможность стравливать давление вручную и наличие ручки для этого.

Нужно проверить, работает ли компрессор. Для этого на вход установки подается питающее напряжение. Чтобы обеспечить циркуляцию воздуха, сплющенные изначально трубки расправляют. В стандартном корпусе таких трубочек 3: одна забирает воздух, вторая выпускает, а третья предназначена исключительно для регламентных работ и чаще всего запаяна. Но определить, какое отверстие является входом, а какое — выходом, можно только при работе. Всю проводку перед подачей напряжения проверяют и изолируют дополнительно в случае необходимости. Если компрессор включился и подает воздух, определяют выход и вход, тщательно отмечая их местонахождение стрелками карандашом или маркером.

Вернуться к оглавлению

Схема сборки компрессора.

Баллон лучше всего использовать бесшовный: он долговечнее. Из корпуса огнетушителя необходимо вывернуть зарядно-пусковое устройство. Используя маленький и мощный фонарь, тщательно обследуют внутренность баллона. Если присутствует ржавчина или что-то похожее на нее, внутреннюю поверхность требуется тщательно зачистить. Проще всего сделать это с использованием специальных антикоррозийных смесей, которые в небольшом количестве заливаются внутрь. Вход герметично закрывают, и баллон несколько минут встряхивают, после чего его открывают и выливают из него жидкость. При необходимости операция повторяется.

Все эти манипуляции обязательны, так как если ржавчина образует хлопья и пыль, то эти частицы попадут в аэрограф и испортят работу. В случае если все детали самодельного компрессора нужно привести к единой цветовой гамме, наружная поверхность баллона также подготавливается путем сошлифовывания слоя краски до металла.

Вернуться к оглавлению

Перед сборкой необходимо найти в компрессоре соответствующую трубку и поменять масло, закрыв после этого отверстие герметиком. Масло сливают через запаянную нерабочую трубку, при открывании которой требуется соблюдение осторожности, чтобы частички металла или припоя не могли попасть внутрь. Удобнее всего удалить кончик по краю припоя. Для этого со всех сторон его надпиливают и аккуратно ломают по этой линии. Необходима специальная смазка, так как при ее отсутствии оборудование быстро выйдет из строя. В некоторых конструкциях удобнее установить капиллярную подачу, а иногда лучше в картер залить ванную, непрерывно смазывающую весь кривошипно-шатунный механизм.

Емкость для ресивера вместе с компрессором крепятся к листу фанеры или доске на болты, хомуты или скобы, так как компрессор должен с легкостью перемещаться и быть максимально компактным.

Там же прикрепляются пусковое реле включения, которое удобнее расположить снизу, и масловлагоотделитель. Размещение всех элементов предполагает свободный к ним доступ в любое время. На входную трубку обязательно ставится фильтр для очистки двигателя, между ресивером и компрессором тоже устанавливается фильтр. Это нужно для того, чтобы защитить систему от пыли, неизбежно присутствующей в воздухе в разных количествах. На входе обязательно устанавливается обратный клапан, в процессе всей сборки и установки используется силиконовый герметик на всех соединениях.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453