Какой клапан больше

Почему впускной клапан больше выпускного — Почему диаметр тарелок впускных клапанов больше,чем выпускных ? — 22 ответа

В разделе Сервис, Обслуживание, Тюнинг на вопрос Почему диаметр тарелок впускных клапанов больше,чем выпускных ? заданный автором свежепросольный лучший ответ это Впускные и выпускные клапаны размер имеет значениеОптимальный размер выпускного клапана должен составлять примерно около 75% от впускного или, если точнее, поток через него должен составлять примерно 75% потока через впускной клапан.

Источник:

Ответ от Европейский[новичек]Для лучшего наполнения камеры сгорания топливо-воздушной смесью.Ответ от Кэп[гуру]тут Раевский уже ответил как мог, смешно но правильно. при выпуске отработанных газов за счёт давления в цилиндре газы выходят гораздо быстрее. а вот всасывающая смесь что бы она была полностью обогащённой и нужны больше отверстие или время. со временем есть ограничения поэтому упор сделали на большие отверстия каналов для впуска смеси.Ответ от ParaZZit[гуру]хз, у меня 4 одинаковых клапана в каждом горшке.Ответ от Опроститься[активный]Для лучшего наполнения цилиндра воздухом диаметры тарелок впускных клапанов больше диаметров тарелок выпускных клапановОтвет от Олег громов[активный]Чем больше воздуха и влаги тем лучше для ДВС. Можно установить и одинаковые клапана меньшего размера. Для этого мы ставим турбонагнетатель. И тогда особой роли диаметр клапанов не играет. Начинает играть роль герметичность самой камеры сгорания!...Ответ от тима[новичек]ебанутыеОтвет от Андрей[гуру]пружины соответственно большеОтвет от Григорий[гуру]всосать сложно, но надо быстро и много. а высосать-выдуть, проще и меньше.Впускной клапан

Впускной клапан – элемент механизма газораспределения ДВС, который отвечает за пропуск в рабочую камеру сгорания топливно-воздушной смеси или только воздуха (для дизельных ДВС или моторов с непосредственным впрыском). Впускной клапан ГРМ осуществляет открытие доступа в цилиндр двигателя, а затем перекрывает доступ перед тем моментом, когда начнется такт сжатия.

Впускные клапаны изготавливают из особой стали. К такой стали для изготовления клапанов двигателя внутреннего сгорания выдвигаются отдельные требования:

- высокая твердость поверхности;

- достаточная теплопроводность материала;

- узкий коэффициент термического расширения;

- противостояние разъедающему влиянию продуктов сгорания;

- возможность противостоять регулярным динамическим нагрузкам при высоком нагреве;

Дополнительные требования к стали для клапанов предполагают отсутствие эффекта закаливания в момент охлаждения клапана после работы в условиях высоких температур. Это означает, что при остывании сталь не должна становится хрупкой. Данным требованиям на 100% не соответствует ни одна из разработанных сегодня марок стали.

Клапаны ДВС изготавливают из высоколегированных сильхромов, что позволяет указанной детали работать в условиях высочайшего нагрева. Такой подход обеспечил нужную прочность клапана, а также возможность элемента противостоять коррозионным процессам, которые активно прогрессируют в среде его работы при высоких температурах около 600 — 800 °C.

Клапаны размещают под определенным углом (30-45 градусов) по отношению к вертикальной оси. Отличием впускного клапана от выпускного является то, что его тарелка имеет больший диаметр сравнительно с тарелкой выпускного клапана. Такое различие вызвано тем, что момент открытия впускного клапана происходит именно тогда, кода в камере сгорания появляется разрежение. В момент выпуска в цилиндре имеет место повышение давления.

Разрежение в цилиндре на впуске уступает давлению по силе на такте выпуска. Для максимально качественного и полного наполнения рабочей топливно-воздушной смесью на впуске необходимы клапана с большей пропускной способностью. Такая пропускная способность реализована посредством увеличения диаметра тарелки впускного клапана или количества впускных клапанов.

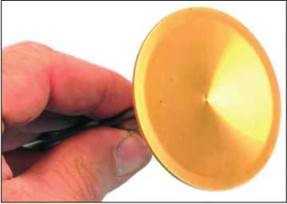

Тарелка впускного клапана со стороны рабочей камеры сгорания плоская, а со стороны распределительного вала получает форму конуса. Данный конус еще называется фаской. В момент закрытия впускного клапана фаска прилегает к седлу клапана, которое также представляет собой коническое отверстие в ГБЦ.

Точность посадки впускного клапана обеспечена благодаря использованию направляющей втулки. В указанную втулку вставляется стержень клапана, а сама втулка называется направляющей клапана. Направляющие клапанов запрессованы в корпус ГБЦ, а также дополнительно зафиксированы посредством стопорного кольца.

Современные силовые агрегаты имеют тенденцию к увеличению количества впускных клапанов на цилиндр для улучшения пропускной способности, повышения эффективности наполнения цилиндра рабочей топливно-воздушной смесью и улучшения мощностных и других характеристик ДВС.

Клапан получает внутреннюю и наружную пружины. Данные цилиндрические пружины закрепляют на стержне клапана. Открытие впускного клапана на такте впуска становится возможным благодаря тому, что усилие от кулачка распределительного вала передается на рокер (толкатель). Конструкция современных ДВС подразумевает прямое воздействие кулачка распредвала на клапан. Пружины клапана плотно закрывают (прижимают) клапан обратно после того, как рокер сбегает с толкателя или стержень клапана прекращает контактировать с кулачком распредвала.

Между распределительным валом (его кулачком) и стержнем клапана (его торцевой частью) имеется конструктивный зазор. Такой зазор (может находиться на отметке 0,3-0,05 мм) создан для компенсации теплового расширения впускного клапана.

Открытие и закрытие впускных клапанов в четко определенный момент становится возможным благодаря угловому положению распредвала, которое в точности совпадает с аналогичным положением коленчатого вала ДВС. Получается, положение распредвала в момент открытия впускных клапанов строго соответствует положению коленвала. Конструкции двигателей могут отличаться, количество распредвалов может быть разным.

Впускной клапан начинает приоткрываться немного раньше того момента, когда поршень окажется в ВМТ (высшая мертвая точка). Это означает, что в самом начале такта впуска (когда поршень начинает опускаться вниз), впускной клапан уже немного открыт. Такое решение называется опережением открытия клапана. Различные модели силовых агрегатов имеют разное опережение, а рамки колебаний находятся в пределах от 5-и до 30-и градусов.Закрытие впускного клапана осуществляется с небольшой задержкой. Клапан закрывается в тот момент, когда поршень в цилиндре оказывается в нижней мертвой точке и далее начинается движение вверх. Цилиндр продолжает наполняться и после начала движения поршня вверх. Такое явление происходит в результате инерционного движения во впускном коллекторе.

Основными неисправностями, которые напрямую связаны с клапанами ДВС, являются: загибание клапанов, зарастание клапанов нагаром и прогар клапана. Загибание клапанов чаще всего происходит по причине обрыва ремня ГРМ. Не менее часто гнет клапана и при неправильно выставленных метках в процессе замены приводного ремня ГРМ. Менять ремень ГРМ и выставлять метки на шкивах распредвала и коленвала нужно с повышенным вниманием.

Неисправностью клапанного механизма становится образование нагара на впускных и выпускных клапанах, что проявляется в повышенном шуме в процессе работы и падении мощности ДВС. Характерно появление металлического стука в области клапанной крышки на ГБЦ, а также проблемы с клапанами выявляют по хлопкам во впускном и выпускном коллекторе.

Нагар на клапанах и седлах не позволяет элементам плотно прилегать друг к другу, что ведет к потере необходимого показателя компрессии в двигателе. Снижение компрессии означает потерю мощности ДВС. Сильный нагар также приводит к перегреву и прогару клапана.

Неисправность пружин клапана может привести к деформации ГБЦ и заеданию стержня в направляющей клапана. Неправильный тепловой зазор между рычагом и стержнем приводит к сильному стуку клапанов. В таком случае необходимо немедленно заниматься выставлением требуемого производителем теплового зазора. Автолюбители называют эту процедуру регулировкой клапанов. Регулировать клапана нужно с определенной периодичностью в процессе эксплуатации мотора, а также если указанная возможность отрегулировать клапана двигателя изначально предусмотрена конструктивно.

Большая Энциклопедия Нефти и Газа

Cтраница 1

| Схемы золотникового газораспределения. [1] |

Впускные и выпускные клапаны в двигателях внутреннего сгорания управляемые. [2]

Впускные и выпускные клапаны изготовлены из стали ЭСХ-8 и термически обработаны. [3]

Впускные и выпускные клапаны проверяют на прочность и герметичность давлением, превышающим на 50 % номинальное рабочее в течение 5 мин. Утечки воздуха при этом не допускаются. Собранную пневмосистему испытывают на герметичность и проверяют работоспособность всех входящих в нее сборочных единиц. При испытании пневмо-системы утечки воздуха не допускаются. [4]

Впускные и выпускные клапаны конструктивно мало отличаются. [5]

| Клапаны крышки цилиндров дизеля ПД1М. [6] |

Впускные и выпускные клапаны открываются в определенный момент в зависимости от положения кривошипа коленчатого вала дизеля. Механизм, открывающий клапаны, состоит из распределительного вала и привода клапанов. [7]

Впускные и выпускные клапаны закрываются и открываются клапанным механизмом, состоящим из толкателей и рычагов. Толкатели получают возвратно-поступательное движение от кулачков распределительного вала. Чугунные направляющие толкателей смонтированы в расточках блока над распределительными валами. В проушинах толкателей на пальцах с бронзовыми плавающими втулками закреплены ролики. Толкатель привода клапанов внутри имеет шаровую поверхность для упора нижней головки штанги. Штанги изготовлены из труб, в них с двух сторон запрессованы головки, шаровые поверхности которых цементированы и закалены. [9]

| Диаграмма газораспределения двигателя ЗМЗ-53. [10] |

Впускные и выпускные клапаны обычно отличаются размерами головок и изготовляются из различных сталей. [11]

Впускные и выпускные клапаны обычно располагаются в рабочей крышке вертикально. Такое расположение обеспечивает наименьший износ направляющей втулки шпинделя. Клапаны открываются внутрь цилиндра, чем достигается плотное прилегание клапана к седлу при высоких давлениях. При малых давлениях и разрежении в цилиндре прилегание клапапа обеспечивается пружиной. [12]

Впускные и выпускные клапаны дизеля должны открываться и закрываться в строго определенной последовательности и в установленные моменты. Последовательность открытия и закрытия клапанов цилиндров обеспечивается соответствующим расположением кулачков распределительного вала. [13]

Привод впускных и выпускных клапанов большей частью производится эксцентриком; выпуск и здесь производится принудительно. Дабы захватывающая защелка плавно садилась на рычаг клапана, а иногда и для того, чтобы осуществить большие наполнения, - впускные эксцентрики заклиниваются, большей частью с запаздыванием, так, что получается небольшой избыточный подъем; наивысшее положение работающего края защелки превышает рычаг клапана, находящийся в покое и в момент закрытия, лишь настолько, что защелка безусловно западает. Захватывание происходит благодаря собственному весу или давлению пружины. Тогда подъем клапанов при непосредственном эксцентриковом приводе для больших наполнений становится несообразно велик, что побуждает обратиться к применению кулаков. К преимуществам распределений с расцеплением следует отнести быстрое закрытие до самого седла и малую перестановочную силу регулятора. [14]

Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают большим, чем диаметр выпускного. В связи с тем, что клапаны во время работы двигателя неодинаково нагреваются ( выпускной клапан, омываемый горячими отработавшими газами, нагревается больше), изготавливаются они из разного материала: впускные клапаны - из хромистой, выпускные - из сильхромовой жароупорной стали. [15]

Страницы: 1 2 3 4

Клапан ДВС

Большое разнообразие материалов из которых изготавливают клапаны двс может поставить перед сложным выбором. В этой статье пойдет речь о технологиях производства клапана в каких случаях использовать те или иные клапаны, их достоинства и недостатки, облегчение и проточка «тюльпана», а также поговорим о защищающих покрытиях и методах их нанесения. Эта информация предоставлена, чтобы помочь Вам сделать обоснованное решение при модернизации клапанного механизма.

1.Технологии производства клапанов.

При изготовлении выпускных клапанов особое внимание уделяется методам изготовления и материалам способным длительно выдерживать высокую температуру и при этом сохранять прочность. К впускным требования не столь жесткие так как они имеют дополнительное охлаждение свежей топливовоздушной смесью. Необходимым свойствам соответствуют многие сплавы при соблюдении определенных технологиях, но всегда приходится чем-то жертвовать к тому же вес детали получается большим. Проводится много исследований и выявление новых материалов не стоит на месте. Множество запатентованных технологий еще не нашли своего применения на практике.

Все то множество технологий и их недостатки я описывать подробно не буду, поверхностно пройдемся по основным. Как делается тарелка клапана:

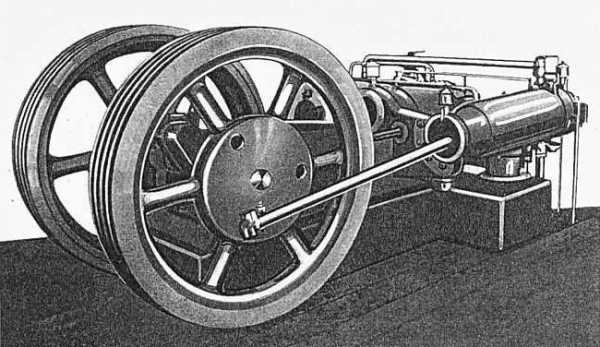

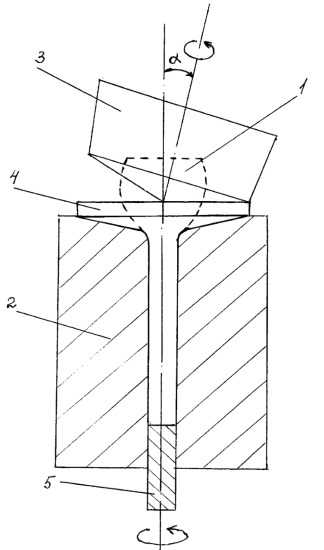

Торцевая раскатка- раскалённый стержень клапана выступает из матрицы и вращающийся под углом к оси матрицы пауссон раскатывает по кругу стержень, который постепенно подается в матрицу до придания необходимой формы. Создается направленная микроструктура метала, параллельная профилю тарелки клапана, что увеличивает прочность.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

В следующем методе заготовку подают в матрицу и похожим образом раскатывают тарелку клапана, при этом еще выдавливается ножка в отверстие что тоже дает направленную микроструктуру, подобную волокнам древесины. Существует еще несколько методов имеющих сходство с описанным.

Клапан изготавливают из стали марок: 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М, титановых сплавов ПТ-3В, ВТ3, ВТ-14, ВТ6, с намного низкой температурной стойкостью (только впускные клапаны) ВТ18У и ВТ25У и других сплавов. Клапаны из сплавов на основе интерметаллида TiAl имеют сравнимо низкую плотность металла, соответственно и меньший вес с большей твердостью и жаропрочностью даже в сравнении с привычными сплавами на основе титана. Но возникают трудности при изготовлении по привычным технологиям, позволяющим добавить прочность, из-за низкой пластичности. В таком случае изготавливают методом литья, но в этом случае, в структуре металла образуется пористость, которая удаляется только высокотемпературным газоизостатированием, очень дорогая процедура, составляющая себестоимость клапана.

Широко применяется комбинированная система, когда стержень выполняется из низколегированных сплавов с большей твердостью, а тарелка из жаропрочных. Готовые детали в последствии свариваются различными методами или напрессовываются, конструкция считается не очень надежной.

Другой вариант изготовления, стержень и торец клапана изготавливаются из одного сплава, в последствии деформационной и термо обработки создаются разные микроструктуры метала, в головке обеспечиваются высокая твердость и сопротивление ползучести в тарелке высокая термостойкость. Опять же технологии изготовления очень дорогостоящие. Не стану описывать остальные методы, имеющие по 3-4 переходных зоны по микроструктуре и технологию отжига, все они принципиально схожи с выше описанным.

Горячая штамповка в торец- раскалённый стержень просто вдавливается в матрицу в которой метал распределяется как попало с нарушением микроструктуры, самый простой и бюджетный способ, не имеющий необходимой прочности.

2. Виды клапанов

Широко распространены всего два вида тарельчатых клапанов «Тюльпан» и «Т-образный».

Стоит разобраться в недостатках и преимуществах чтобы сделать свой выбор. И так самый распространенный это тюльпан, имеет большой запас прочности обтекаемую форму, часто большой вес.

Т- образный предназначен в большей степени для тюнингованного мотора работящего преимущественно на высоких оборотах. Имеет минимальный радиус перехода от ножки к тарелке, небольшой вес в следствии чего уменьшается нагрузка на газораспределительный механизм продлевая срок службы, сдвигает порог зависания клапана что позволяет использовать стандартные клапанные пружины, не прибегая к усиленным, отбирающих свою долю мощности, меньший износ направляющих втулок, лучшая продувка. О надежности поговорим чуть ниже.

3. Облегчение клапана типа «Тюльпан»

Из экономических соображений многие стремятся самостоятельно облегчить клапаны, покупка новых Т- образных выливается в кругленькую сумму, обычно это клапаны на основе титана, имеющие небольшой вес минимальную металлоёмкость и лучшие характеристики прочности и жаростойкости, однако в виду трудоемкого производства таких деталей себестоимость очень высока.

Выше я уже говорил, что Тюльпан изначально имеет большой запас прочности и есть возможность его облегчить ценой надежности, неоправданного риска попасть на очередную капиталку. Мало кого этот факт останавливает и начинаются поиски тех кто уже опробовал и сделать именно также, соблюдая размеры оппонента. В сети по этой теме можно найти много положительного опыта, реже попадаются печальный исход доработки.

А теперь давайте разберемся почему это происходит. В начале я описывал технологии производства клапанов и материалов. Если вы читали внимательно, то уже поняли, что большое значение имеет технология производства и созданная микроструктура в металле пусть хоть в результате термообработки или метода штамповки. Во время облегчения клапана механически удалятся часть металла в поверхностных слоях которого была заключена основная прочность всей детали. Термонагруженность тарелки возрастает вследствие чего материал клапана не способен выдерживать нагрузку и поддается деформации. Некоторые производители наносят специальные покрытия расширяющие свойства, в конце темы опишу подробнее. Из этого можно сделать вывод, вероятность обрыва тарелки 50/50, ведь вам не известна технология и материалы и действовать вы будете по опыту других или на глазок. Добавим вероятность заводского брака и возможную детонацию, и получите такой результат.

Однако не всегда так случается и судя по опыту немногих, облегченные клапаны ходят по 100тыс и продолжают исправно работать. Если вы все же решились на облегчение, задумайтесь об охлаждении тарелки, в этом поможет замена седел клапанов на бронзовые. Именно через седла отводится большая часть температуры. Об этом я уже писал в теме Седло клапана. Не допускайте острых краев и тонких кромок на тарелке, эти места будут чрезвычайно перегреты повысится вероятность детонации и приведет к прогару и разрушению клапана. Совершенно нет необходимости в фасках, сделайте плавный переход и скруглите кромку тарелки. Не забудьте притереть клапан к седлу, желательно не алмазными пастами. Рассмотрите варианты облегчения остальных подвижных частей- пружинные тарелки, коромысла или толкатели.

Предпочтение стоит отдавать конечно заводским Т- образным клапанам, не оставляя без внимания бренд, их надежность не заставит вас сомневаться. Не думайте опробовать производство из Китая даже если это титан.

4. Защищающие покрытия, методы нанесения.

Распространение получили три метода нанесения покрытия на металлы плазменно-порошковая наплавка, лазерное легирование, наплавка токами высокой частоты. Нанесенное покрытие совершенно другого металла на выпускной клапан расширяет защитные свойства детали, возможность противостоять агрессивной среде. Это позволяет выполнять клапан из более подходящих материалов по термостойкости и прочности, не прибегая к поиску золотой середины. Таким получаем прочный и легкий клапан, не способный противостоять окислению и износу, но применение тонкого слоя специального покрытия решит эту проблему.

Выхлопные газы высокой температуры наносят большой вред клапану, возникает газовая коррозия парами воды, окисление кислородом, оксидом углерода, оксидом серы, которые образуются в результате горения. Механическое воздействие расклепывает рабочую фаску увеличивается ее размер, нарушается герметичность, что приводит к прорыву раскалённых газов в щель и большему прогару.

Далее расскажу о методах нанесения покрытия, ознакомимся с каждым из них подробнее.

Плазменно-порошковая наплавка-наиболее универсальный метод, подается гранулированный металлический порошок вместе с газом в плазмотрон. Такой метод позволяет наносить качественное покрытие толщеной 0.5-5.0мм, растворимость металла детали в наплавленном слое всего 5%, возможное отклонение от номинала толщены- 0.5мм, минимальная окисляемость наплавляемого слоя за счет подаваемого в плазмотрон газа, минимальная зона термического влияния.

Лазерное легирование-на деталь воздействует луч лазера разогревая поверхность чуть больше температуры плавления основы. Температура регулируется мощностью лазера и диаметром луча. В результате происходит активное перемешивание легирующего металла размещенного на поверхности основы с металлом детали на глубину примерно 1-2 мм. Такой метод позволяет наносить покрытия стеллита, вольфрамохромокобальтового сплава. Растворимость основного металла в покрытии 5-10%.

Наплавка токами высокой частоты-На тарелку клапана устанавливается кольцо из наплавляемого металла, между клапаном и кольцом находится порошковый флюс или газовая среда (аргон, азот) под действие тока высокой частоты разогревается кольцо и подогревается тарелка клапана до температуры диффузии металлов, место нанесения покрытия охлаждается водой с другой стороны клапана, таким образом происходит намораживание наплавляемого слоя, при этом клапан вращается для обеспечения равномерности нагрева. Таким образом наносят самофлюсующиеся сплавы ЭП616, ЭП616А, ЭП616Б, ЭП616В значительно дешевле кобальтовых стеллитов и имеют достаточную твердость и стойкость к коррозии. Растворимость основного металла в слое покрытия 20-30%.

Тарелка титанового клапана с покрытием нитрид хрома (CrN)

|  | ||||

Пример с покрытием из нитрида титана, обеспечивает высокую твердость.

Противостоит отложению нагара и окислению.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453