Кшм основные детали

Подвижные детали кшм

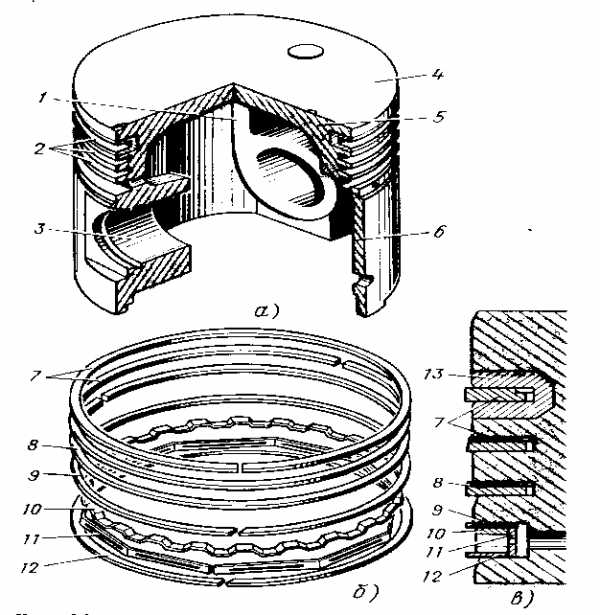

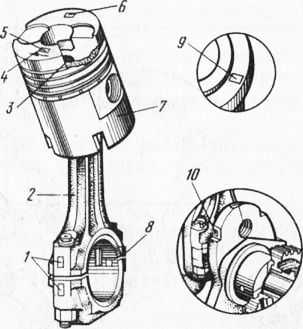

Поршень (рис. 4) воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. В двухтактных двигателях наряду с этим поршень выполняет роль золотника механизма газораспределения.

Поршни работают в весьма тяжелых условиях: они испытывают воздействие горячих газов и воспринимают большие динамические нагрузки. Например, в начале рабочего хода на днище поршня диаметром 100 мм действует сила 20…40 кН у карбюраторного двигателя и 6…100 кН – у дизельного. Поршень движется в цилиндре с высокой (до 2 м/с) переменной скоростью, вследствие чего в шатунно-поршневых комплектах возникают значительные (до 15…20 кН) знакопеременные силы инерции (с частотой изменения знака до 200 Гц).

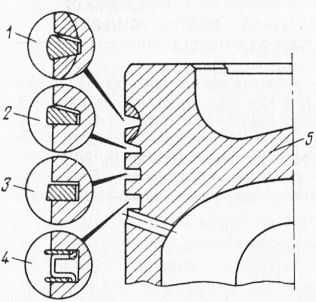

Рисунок. 4. Поршень двигателя ЗИЛ-130: а – общий вид; б – поршневые кольца; в – размещение колец в поршне: 1– ребро поршня; 2 – канавки для поршневых колец; 3 – бобышки; 4 – днище поршня; 5 – головка поршня; 6 – юбка поршня; 7 – компрессионные кольца; 8 – нижнее коническое компрессионное кольцо; 9, 10, 11, 12 – маслосъемные кольца с расширителями; 13 – чугунная всатвка

Применение поршней из алюминиевых сплавов дает возможность снизить конструкционную массу и, следовательно, силы инерции на 20…30% по сравнению с чугунными. Наряду с этим поршни из алюминиевого сплава имеют и недостатки: меньшую механическую прочность, повышенный износ, больший коэффициент линейного расширения (в 2…2,5 раза).

Поскольку поршень непосредственно охлаждаться не может, он нагревается значительно сильнее, чем охлаждаемая гильза. Чтобы предотвратить заклинивание поршня в гильзе, необходимо иметь между ними определенный зазор, когда они находятся в холодном состоянии. Этот зазор уменьшается при прогреве двигателя.

В настоящее время с целью уменьшения коэффициента линейного расширения и повышения прочности применяют поршни, изготовленные из высококремнистого алюминиевого сплава (содержание кремния до 22%, как например, у семейства двигателей ЯМЗ).

Для предотвращения заклинивания поршня его устанавливают в цилиндр с зазором. Поскольку днище и головка поршня нагреваются интенсивнее, чем юбка, зазор между цилиндром и головкой делают большим.

Конструкция и размеры поршня определяются главным образом величиной и скоростью нарастания давления газов и быстроходностью двигателя. Поршни дизелей имеют более массивную и жесткую конструкцию, большее число поршневых колец.

На долговечность поршня и бесшумность его работы большое влияние оказывает размещение оси поршневого пальца. С целью обеспечения одинаковых условий работы поршня при различных направлениях его движения ось поршневого пальца несколько смещают вниз и располагают на высоте 0,64…0,68 рабочей высоты юбки. Чтобы избежать стуков при переходе через мертвые точки, ось поршневого пальца смещают на 1,4…1,6 мм от оси поршня в сторону действия боковой силы при рабочем ходе (противоположную направлению вращения).

Поршневой палец служит для шарнирного соединения поршня с шатуном. Для уменьшения массы и снижения сил инерции его делают пустотелым. Поршневой палец работает под воздействием ударных нагрузок, переменных по величине и направлению, подвергается изгибу и истиранию. Чтобы противостоять этим нагрузкам, поршневой палец должен иметь мягкую сердцевину и, твердую поверхность. Этим требованиям удовлетворяют поршневые пальцы, изготовленные из углеродистой или малолегированной стали. Их подвергают термической обработке – цементации на глубину 0,5…1,0 мм, с последующей поверхностной закалкой токами высокой частоты на глубину 1,0…1,5 мм. Наружную поверхность пальца шлифуют и полируют.

Подавляющее распространение на современных двигателях получили плавающие поршневые пальцы, которые могут проворачиваться как в верхней головке шатуна, так и в бобышках поршня. Такая конструкция обеспечивает более равномерный износ сопряжения. Осевая фиксация поршневого пальца осуществляется стопорными пружинными кольцами, устанавливаемыми в бобышках поршня.

Поршневые компрессионные кольца служат для герметизации надпоршневого пространства и предотвращают прорыв газов в картер двигателя. Поршневое кольцо представляет собой криволинейный брус, имеющий в свободном состоянии вырез. При установке в цилиндр кольцо сжимается и благодаря своей упругости прижимается наружной поверхностью к зеркалу цилиндра. Уплотняющее действие поршневых колец тем лучше, чем больше их число. В карбюраторных двигателях устанавливают на поршне 2 - 3 компрессионных кольца, в дизельных – 3 - 4.

Поршневые кольца современных быстроходных двигателей работают в чрезвычайно тяжелых условиях, под воздействием высоких давлений и температур, сил инерции и трения. В наиболее тяжелых условиях работает верхнее компрессионное кольцо.

Самым распространенным материалом для изготовления поршневых компрессионных колец является легированный чугун. Чугунные поршневые кольца получают из индивидуально отлитых заготовок. Однако качество литых чугунных колец не полностью удовлетворяет современным требованиям.

В настоящее время часто применяют стальные кольца. Более перспективными являются кольца из металлокерамических материалов, обладающие большей износостойкостью. Такие кольца получают прессованием порошкообразной смеси железа, меди и графита под большим давлением и при высокой температуре.

В процессе работы двигателя компрессионные кольца попеременно прижимаются к верхней и нижней кромкам канавок поршня и действуют как насос, стремясь перекачивать масло со стенок цилиндра в камеру сгорания. Поэтому на поршнях устанавливают, кроме компрессионных, маслосъемные кольца. Они снимают масло со стенок цилиндра, направляя его обратно в картер двигателя. Длительное время маслосъемные кольца изготовлялись из чугуна. В настоящее время широкое распространение получили стальные составные маслосъемные кольца. Обладая гибкостью, относительной подвижностью элементов и высоким давлением на стенки цилиндра, стальное кольцо хорошо приспосабливается к поверхности цилиндра, имеющего искаженную форму (вследствие износа) и обеспечивает хорошее распределение масла по поверхности цилиндра как в новом, так и в изношенном двигателе. Переход с чугунных маслосъемных колец на стальные позволил уменьшить расход смазочного масла в 2 раза, а пробег двигателя до замены колец увеличить до 150000 км.

Шатун обеспечивает шарнирную связь прямолинейно движущегося поршня с вращающимся коленчатым валом. Он передает от поршня коленчатому валу силу давления газов при рабочем ходе. Шатун совершает сложное плоскопараллельное движение: возвратно-поступательное вдоль оси цилиндра и качательное относительно оси поршневого пальца. Шатун испытывает значительные знакопеременные нагрузки, действующие по его продольной оси. Во время рабочего хода сила давления газов сжимает шатун. Силы инерции стремятся оторвать поршень от коленчатого вала и растягивают шатун. Наряду с этим качательное движение вызывает знакопеременные силы инерции, изгибающие шатун в плоскости его качания.

Указанные условия работы предъявляют к конструкции шатуна следующие требования: высокая жесткость; достаточная усталостная прочность; небольшая масса; простота и технологичность. Габаритные размеры нижней головки шатуна не должны препятствовать его проходу через цилиндр при сборке двигателя.

Основными элементами шатуна являются верхняя (неразъемная) и нижняя (разъемная) головки и соединяющий их стержень. Наилучшей формой поперечного сечения стержня шатуна, обеспечивающей ему высокую жесткость при минимальной массе, является двутавр.

В верхнюю головку шатуна устанавливаются бронзовые втулки, обладающие высокой износостойкостью и сопротивляемостью усталостным разрушениям.

В нижнюю головку шатуна устанавливаются тонкостенные шатунные вкладыши, которые выполняются подобно вкладышам коренных подшипников, с тем же материалом антифрикционного слоя.

Шатуны для карбюраторных двигателей изготовляют из углеродистой или легированной стали. В дизельных двигателях шатуны работают при больших динамических нагрузках, поэтому для их изготовления требуются высоколегированная сталь и увеличенные сечения элементов (утяжеление конструкции).

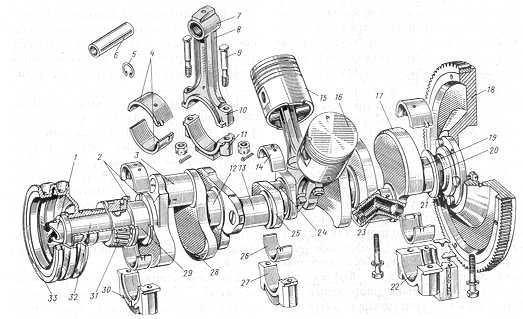

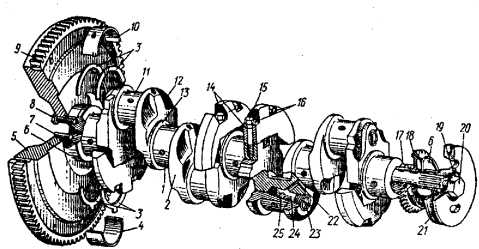

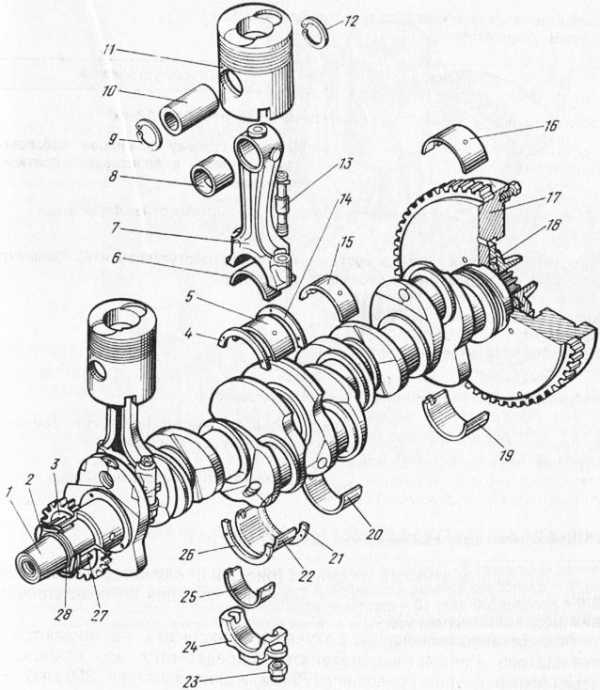

Коленчатый вал (рис. 5) воспринимает усилия от шатунов и преобразует их в крутящийся момент. Коленчатый вал является наиболее напряженной деталью КШМ. Он подвергается растяжению, сжатию, изгибу, скручиванию, срезу, поверхностному трению, продольным и поперечным деформациям. При этом нагрузки носят динамический характер и достигают значительных величин.

При большой длине вала эти нагрузки могут вызвать заметные продольные и угловые деформации и привести к усталостным разрушениям.

Исходя из условий работы, характера и величены нагрузок, коленчатый вал должен удовлетворять следующим требованиям: обладать статической и динамической уравновешенностью; быть достаточно жестким и долговечным при небольшой массе; иметь высокую усталостную прочность; быть устойчивым против вибрации и крутильных колебаний; иметь точные размеры и высокую износостойкость трущихся поверхностей (коренных и шатунных шеек).

Коленчатые валы изготовляют ковкой или штамповкой из углеродистой или низколегированной стали. В последние годы получают распространение литые валы из магниевого чугуна. Они имеют меньшую массу и дешевле, чем кованые.

Валы подвергают термической обработке – закалке и отпуску. Шейки коленчатого вала закаливают токами высокой частоты на глубину 3…4 мм, шлифуют и полируют.

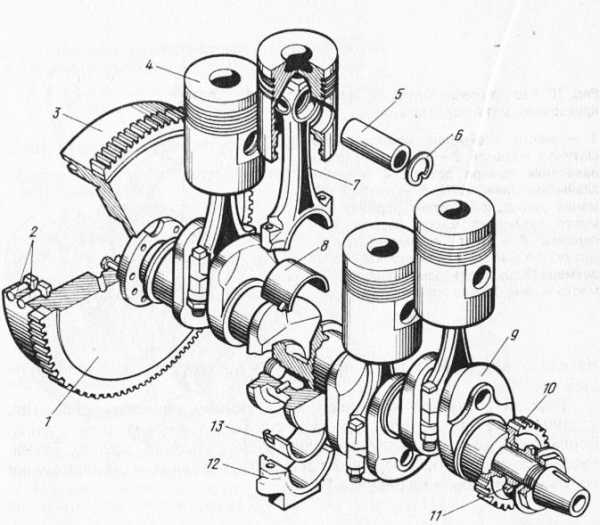

Рисунок 5. Подвижные детали кривошипно-шатунного механизма: 1 – храповик; 2 – фиксаторные шайбы; 3, 13 – шатунные шейки; 4 – вкладыши шатунных шеек; 5 – пружинное кольцо; 6 – поршневой палец; 7 – верхняя головка шатуна; 8 – стержень шатуна; 9 – болты; 10 – нижняя головка шатуна; 11 – крышка шатуна; 12, 19, 24, 29 – коренные шейки коленчатого вала;

14, 26 – вкладыши коренных шеек; 15, 16 – поршни; 17, 28 – противовесы; 18 – маховик; 20 – задняя часть вала; 21 – стопорное кольцо; 22, 27, 30 – крышки; 23 – масляная полость; 31 – шестерня привода ГРМ; 32 – передняя часть вала; 33 – шкив ременной передачи

Коленчатый вал имеет коренные и шатунные шейки, соединенные друг с другом при помощи щек. Коренные шейки выполняются одинаковыми по диаметру. Шатунная шейка со смежными щеками составляет колено, кривошип вала. Все шатунные шейки по длине и диаметру одинаковы.

В автотракторных двигателях коленчатые валы могут вращаться в подшипниках качения и скольжения. Подшипники качения обеспечивают уменьшение потерь на трение, что обеспечивает значительное облегчение запуска двигателя в холодное время. Однако в многоцилиндровых двигателях конструкция блока цилиндров и коленчатого вала с подшипниками качения значительно усложняется. Имеются и другие недостатки. Поэтому чаще всего используются подшипники скольжения. Коренные подшипники скольжения выполняют в виде тонкостенных стальных вкладышей (полуколец), которые устанавливают в расточках блока цилиндров. На внутреннюю поверхность вкладыша наносится слой из антифрикционного сплава, состав и свойства которого зависят от степени нагруженности.

В карбюраторных двигателях длительное время использовались свинцовооловянистые сплавы (баббиты). Широкое распространение получил сплав СОС–6–6 на свинцовой основе, содержащей 6% олова, 6% сурьмы, 0,5% меди. Однако свинцовооловянистые сплавы чувствительны к повышению температуры и, имеют недостаточную сопротивляемость уста-лостным выкрашиваниям.

В связи с этим в настоящее время получили широкое применение сталеалюминиевые вкладыши, обладающие высокой усталостной прочностью и хорошими противокоррозийными качествами. Сталеалюминиевые вкладыши широко применяются на современных V-образных карбюраторных двигателях и обеспечивают им достаточно высокий межремонтный срок службы.

В дизельных двигателях, имеющих повышенную нагрузку на подшипники, применяются стальные вкладыши с антифрикционным сплавом из свинцовистой бронзы, содержащей 30% свинца, улучшающего противозадирные свойства. Подшипники из свинцовистой бронзы выдерживают без усталостных разрушений почти вдвое большую нагрузку, чем баббиты и стабильно работают при нагреве до 140…150°С, в то время как для баббитов предельно допустимой является температура 120°С.

Вместе с тем антифрикционный сплав из свинцовистой бронзы плохо поглащает твердые абразивные частицы, недостаточно хорошо прирабатывается, имеет склонность к коррозии. Поэтому в двигателях с подшипниками из свинцовистой бронзы можно применять только специальное масло с противокоррозийной присадкой.

Маховик устанавливают на задний конец коленчатого вала для уменьшения неравномерности работы двигателя и выведения поршней из мертвых точек.

В многоцилиндровых двигателях рабочие ходы протекают с частичным перекрытием, что обеспечивает хорошую равномерность и позволяет кривошипному механизму проходить мертвые точки без помощи маховика. В этих случаях маховик обеспечивает плавную работу двигателя на малой частоте вращения, облегчает трогание машины и способствует пуску двигателя.

Маховик отливают из серого чугуна и крепят к фланцу коленчатого вала. На обод маховика напрессовывают стальной зубчатый венец, служащий для пуска двигателя от стартера.

На торцевой поверхности маховика наносят метки, соответствующие ВМТ и моменту зажигания. Этими метками пользуются при установке зажигания или впрыска, а также при проведении различных регулировок. В сборе с коленчатым валом маховик должен быть динамически сбалансирован.

При работе двигателя на детали КШМ действуют давление газов на поршень, силы инерции масс, движущихся возвратно-поступательно (поршень и часть массы шатуна) и вращающихся (колено вала и часть массы шатуна), силы веса. По мере вращения вала эти силы, за исключением силы веса, меняют величину и направление.

Кривошипно-шатунный механизм (КШМ)

Кривошипно-шатунный механизм (КШМ) предназначен для преобразования поступательного движения поршней во вращательное движение коленчатого вала (КВ). Основными движущимися деталями КШМ являются: поршни с кольцами, поршневые пальцы, шатуны, шатунные и коренные подшипники, маховик. Поршневая группа деталей дизелей Д-65 и Д-240 сконструирована одинаково.

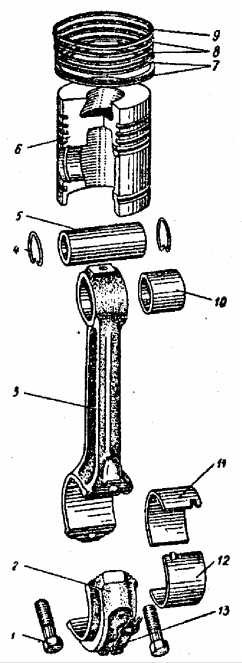

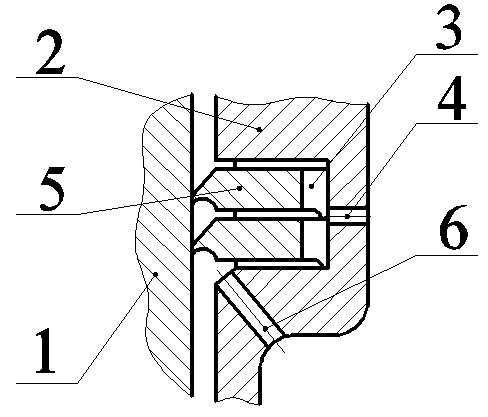

Рис. 1. Поршень с шатуном (Д-65): 1 — шатунный болт; 2 — крышка головки шатуна; 3 — шатун; 4 — стопорное кольцо; 5 — поршневой палец; 6 — поршень; 7 — маслосъемные кольца; 8 — компрессионные кольца; 9 — верхнее компрессионное кольцо; 10 — втулка верхней головки шатуна; 11 — верхний вкладыш шатуна; 12-нижний вкладыш шатуна; 13 — контровочная пластина

Рис. 1. Поршень с шатуном (Д-65): 1 — шатунный болт; 2 — крышка головки шатуна; 3 — шатун; 4 — стопорное кольцо; 5 — поршневой палец; 6 — поршень; 7 — маслосъемные кольца; 8 — компрессионные кольца; 9 — верхнее компрессионное кольцо; 10 — втулка верхней головки шатуна; 11 — верхний вкладыш шатуна; 12-нижний вкладыш шатуна; 13 — контровочная пластина

Поршни 6 (рис. 1) изготовлены из алюминиевого сплава с тремя канавками под компрессионные 8, 9 и двумя под маслосъемные 7 кольца. В днище поршня выполнена камера сгорания. В канавках под маслосъемные кольца и ниже этих канавок просверлены отверстия для отвода масла внутрь поршня. По наружному диаметру юбки (в плоскости, перпендикулярной к плоскости поршневого пальца) поршни подразделяются на три размерные группы (табл. 1). Клеймо группы наносится на днище.

Комплектовочные размеры поршней и гильз. Таблица 1.

В комплект на двигатель поршни, шатуны и поршневые пальцы подбирают одинаковой размерной группы. Отклонение в массе поршней и шатунов в комплекте не должно превышать 15 г. По диаметру отверстия под поршневой палец поршни делят на две размерные группы (табл. 2), их маркируют краской на бабышках. Поршневые пальцы 5 полые, стальные. От осевого перемещения они удерживаются разжимными стопорными кольцами 4. установленными в канавки поршня. По наружному диаметру пальцы разделены на две группы (см. табл. 2). Маркировочная краска нанесена на внутренней поверхности пальца.

Комплектовочные размеры поршней и пальцев. Таблица 2.

Поршневые кольца изготовлены из специального чугуна. Верхнее компрессионное кольцо 9 прямоугольного сечения для уменьшения износа хромировано (по наружной поверхности). Второе и третье 8 кольца для улучшения компрессионных качеств имеют на внутренней поверхности торсионные выточки, которые при установке колец должны быть обращены вверх — к днищу поршня. В две нижней канавки поршня установлены маслосъемные 7 кольца скребкового типа (по два в каждую канавку). Верхним в канавке устанавливается кольцо с дренажными окнами на торце, а нижний — без окон; выточки наружной поверхности маслосъемных колец должны быть обращены вниз (к юбке поршня).

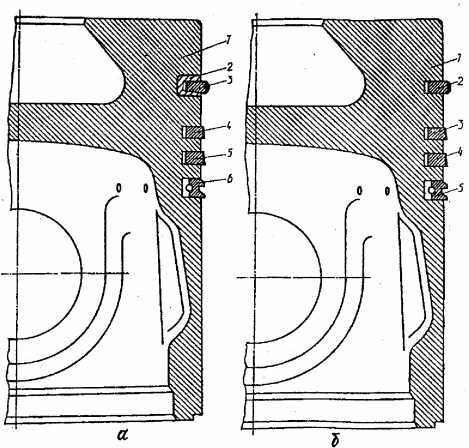

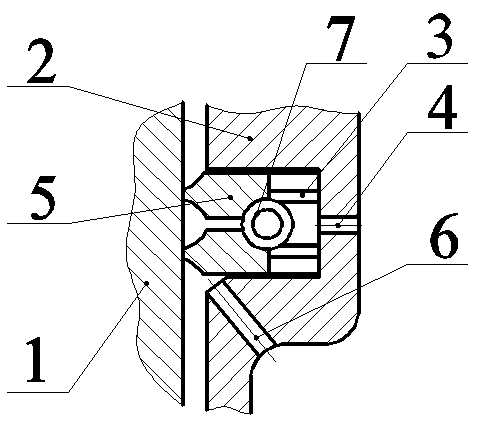

Замки поршневых колец располагают на ровном расстоянии по окружности. Нормальный зазор в замке новою кольца, установленного в новую гильзу 0,3…0,7 мм. Поршневые кольца заменяют, если зазор превышает 4 мм, а поршни меняют, если зазор между новым кольцом и канавкой в поршне по высоте превышает 0.4 мм. У дизеля Д-245 несколько иное расположение колец (рис. 2): под верхнее компрессионное кольцо трапецеидальной формы залито чугунную вставку 2, маслосъемное кольцо одно — как и у Д-240 — коробчатого типа.  Рис. 2. Схемы расположения колец на поршнях дизелей Д-245 (а) и Д240 (б): а) 1 — поршень; 2 — чугунная вставка типа «нирезист»; 3 — верхнее компрессионное кольцо; 4, 5 — компрессионные кольца; 6 — маслосъемное кольцо;

Рис. 2. Схемы расположения колец на поршнях дизелей Д-245 (а) и Д240 (б): а) 1 — поршень; 2 — чугунная вставка типа «нирезист»; 3 — верхнее компрессионное кольцо; 4, 5 — компрессионные кольца; 6 — маслосъемное кольцо;

б) 1 — поршень; 2 — верхнее компрессионное кольцо; 3, 4 — компрессионные кольца; 5 — маслосъемное кольцо

Шатуны 3 (см. рис. 1) стальные, штампованные. В верхнюю головку запрессована биметаллическая втулка 10 (стальная со слоем бронзы). Для смазки поршневого пальца в верхней головке шатуна и втулки есть отверстие. По внутреннему диаметру втулки сортируются на две размерные группы: с большим диаметром маркируются черной краской, с меньшими — желтой.

Нижняя головка шатуна разъемная. Разъем выполнен косым для обеспечения прохода нижней части через гильзу при монтаже. Крышка 2 прикреплена к шатуну двумя болтами из высококачественной стали, застопоренными контровочной пластиной 3.

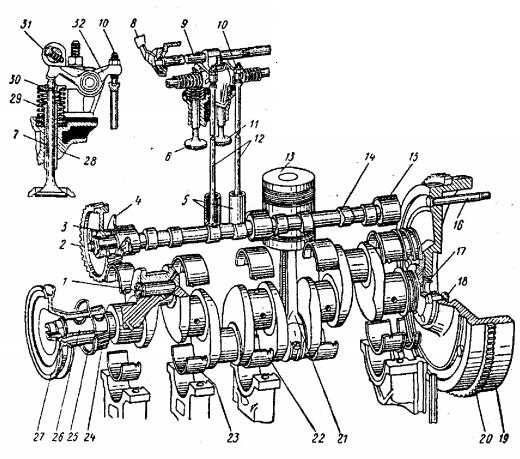

Рис. 3. Детали кривошипно-шатунного и газораспределительного механизмов (Д-65): 1 — заглушка; 2 — шестерня распределительного вала; 3 — упорное кольцо; 4 — упорный фланец распределительного вала; 5 — толкатели; 6 — впускной клапан; 7 — направляющая втулка клапана; 8 — рукоятка декомпрессионного механизма; 9 — валики декомпрессионного механизма; 10-регулировочный винт: 11 — выпускной клапан; 12 — штанги толкателя; 13-поршень; 14-распределительный вал; 15 — втулка; 16 — палец маховика, 17 — шарикоподшипники; 18 — болт; 19 — маховик; 20 — венец; 21 — шатун; 22, 23 — вкладыши коренных подшипников; 24 — шестерня; 25 — маслоотражатель; 26 — коленчатый вал; 27 — шкив; 28 — головка цилиндров; 29 — пружина клапана; 30 — сухарик; 31 — регулировочный винт декомпрессионного механизма; 32 — коромысло клапана.

Рис. 3. Детали кривошипно-шатунного и газораспределительного механизмов (Д-65): 1 — заглушка; 2 — шестерня распределительного вала; 3 — упорное кольцо; 4 — упорный фланец распределительного вала; 5 — толкатели; 6 — впускной клапан; 7 — направляющая втулка клапана; 8 — рукоятка декомпрессионного механизма; 9 — валики декомпрессионного механизма; 10-регулировочный винт: 11 — выпускной клапан; 12 — штанги толкателя; 13-поршень; 14-распределительный вал; 15 — втулка; 16 — палец маховика, 17 — шарикоподшипники; 18 — болт; 19 — маховик; 20 — венец; 21 — шатун; 22, 23 — вкладыши коренных подшипников; 24 — шестерня; 25 — маслоотражатель; 26 — коленчатый вал; 27 — шкив; 28 — головка цилиндров; 29 — пружина клапана; 30 — сухарик; 31 — регулировочный винт декомпрессионного механизма; 32 — коромысло клапана.

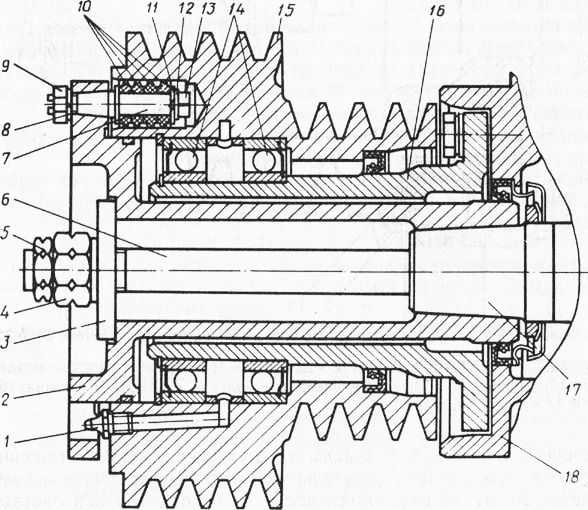

Коленчатый вал 26 (рис. 3) полноопорный, стальной (имеет пять коренных и четыре шатунных шейки, рабочие поверхности которых закалены токами высокой частоты. В шатунных шейках имеются полости для центробежной очистки масла при вращении вала. Полости закрыты резьбовыми заглушками 1, которые у двигателя должны быть одной группы (номер группы выбит на торце заглушки), чтобы не нарушилась балансировка вала. На первой, четвертой, пятой и восьмой щеках вала дизелей Д-240 и Д-245 закреплены съемные противовесы. Их наличие обусловлено большой частотой вращения коленчатого вала этих дизелей (2200 мин1), вследствие чего центробежные силы сильно возрастают. Установка противовесов значительно уменьшает нагрузки на подшипники. В коренных и шатунных шейках выполнены сверления, по которым подается масло к подшипникам (вкладышам).

На переднем конце вала смонтированы шестерня 24 привода распределения и насоса системы смазки, шкив 27 привода насоса системы охлаждения и генератора, маслоотражатель 25; на заднем — маслоотражатель и маховик 19 с напрессованным на нем зубчатым стальным венцом 20.

Коленчатые валы изготовлены с шейками двух номинальных размеров: для дизелей Д-65 диаметры коренных и шатунных шеек в первом номинале соответственно равны 85,25 мм и 75,25 мм, во втором — 85,0 мм и 75,0 мм; для дизелей Д-240 в первом — 75,25 мм и 68,25 мм, во втором — 75,0 мм и 68,0 мм. Валы с шейками второго стандартного размера имеют на первой щеке обозначение: 2КШ — все шейки вала второго номинала; 2К — коренные второго, а шатунные первого; 2Ш — шатунные второго, а коренные первого.

Вкладыши коренных 23 и шатунных 22 подшипников изготовлены из сталеалюмнневой ленты. От перемещений и проворачивания вкладыши стопорятся выштампованными на них усиками, входящими во фрезеровки в постелях вкладышей в блоке и шатуне. На наружной поверхности вкладыша проставляется товарный знак завода и размер, а на внутренней поверхности усика (выступа) — клеймо (« + » или « — ») группы вкладыша по высоте (вкладыши комплектуют так, чтобы один из них имел на усике знак « + » а другой « — » или оба без маркировки). Отверстия в верхних половинках коренных вкладышей совпадают с маслоподводящими каналами в блоке.

Зазор в подшипниках нового или отремонтированного двигателя в пределах 0,065…0,123 мм для шатунных и 0,070…0,134 мм для коренных. При увеличении зазора в шатунных подшипниках до 0,25 мм и овальности шейки более 0,06 мм или в коренных — соответственно до 0,3 и более 0,1 мм шейки вала шлифуют на соответствующий ремонтный размер.

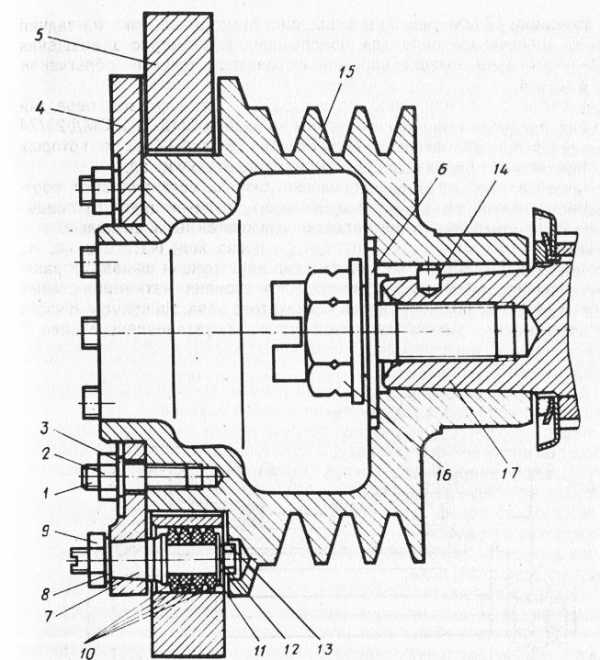

Осевое перемещение вала ограничивается упорами пятой коренной шейки (допустимое в эксплуатации — 0,5 мм), осевое перемещение нижней головки шатуна допускаемое 0,7 мм. Коленчатый вал и маховик дизеля Д-240 изображены на рис. 4.

Рис. 4. Коленчатый вал с маховиком (Д-240): 1 — коренная шейка; 2 и 12 — щеки; 3 — упорные кольца; 4 — нижний вкладыш коренного подшипника; 5 — маховик; 6 — маслоотражательная шайба; 7 — установочный штифт; 8 — болт; 9 — зубчатый венец; 10 — верхний вкладыш коренного подшипника; 11 — шатунная шейка; 13 — галтель; 14 — противовесы; 15 — болт крепления противовеса; 16 — замковая шайба; 17 — шестерня коленчатого вала; 18 — шестерня привода масляного насоса; 19 — упорная шайба; 20 — болт; 21 — шкив; 22 — канал подвода масла в полость шатунной шейки; 23 — пробка; 24 — полость в шатунной шейке; 25 — трубка для масла.

Рис. 4. Коленчатый вал с маховиком (Д-240): 1 — коренная шейка; 2 и 12 — щеки; 3 — упорные кольца; 4 — нижний вкладыш коренного подшипника; 5 — маховик; 6 — маслоотражательная шайба; 7 — установочный штифт; 8 — болт; 9 — зубчатый венец; 10 — верхний вкладыш коренного подшипника; 11 — шатунная шейка; 13 — галтель; 14 — противовесы; 15 — болт крепления противовеса; 16 — замковая шайба; 17 — шестерня коленчатого вала; 18 — шестерня привода масляного насоса; 19 — упорная шайба; 20 — болт; 21 — шкив; 22 — канал подвода масла в полость шатунной шейки; 23 — пробка; 24 — полость в шатунной шейке; 25 — трубка для масла.

[Тракторы «Беларус» семейств МТЗ и ЮМЗ. Устройство, работа, техническое обслуживание. Я.Е. Белоконь, А.И. Окоча, Г.В. Шкаровский; Под ред. Я.Е. Белоконя. 2003 г.]

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм; Кривошипно-шатунный механизм двигателя СМД-60; Особенности эксплуатации КШМ; ТО КШМ и ГРМ двигателя трактора; Уход за кривошипно-шатунным механизмом

Тема 3. Основные конструктивные схемы разных типов двс. Конструктивные схемы остова двигателя. Элементы остова двигателя. Назначение. Общее строение и схема взаимодействия элементов кшм двс.

Конструктивная схема судового дизеля прежде всего зависит от тактности. В четырехтактном двигателе наполнение цилиндра свежим зарядом и выпуск отработавших газов происходят через клапаны. Эти клапаны приводятся в движение механизмом газораспределения. На распределительном валу двигателя устанавливают комплекты кулачковых шайб (отдельно для впускных и для выпускных клапанов). При их вращении в определенные моменты в соответствии с фазами газораспределения поднимаются (опускаются) толкатели, которые с помощью коромысел открывают клапаны или дают возможность пружинам клапанов закрыть их. Распределительный вал приводится во вращение от коленчатого вала и имеет вдвое меньшую частоту вращения, чем коленчатый вал.

В двухтактном дизеле наполнение рабочего цилиндра происходит только через окна, которые открывает и закрывает поршень. Если отработавшие газы выпускаются через клапан, то он открывается также механизмом газораспределения, причем частота вращения распределительного вала в двухтактном двигателе равна частоте вращения коленчатого вала.

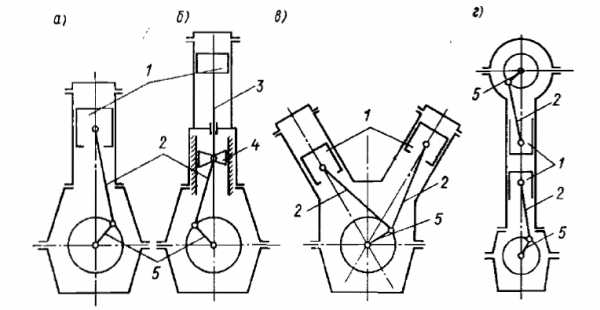

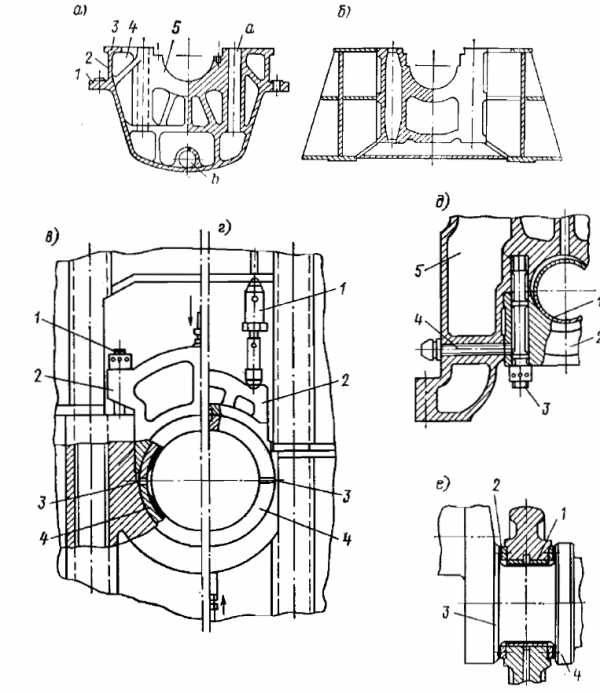

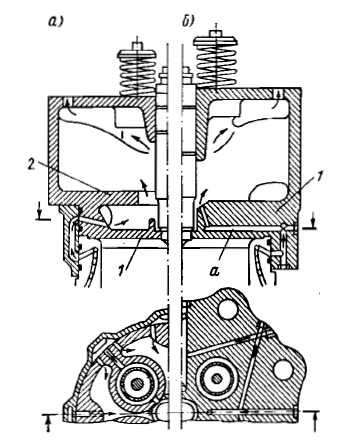

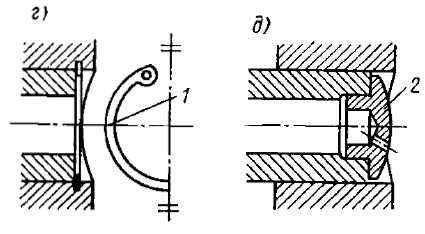

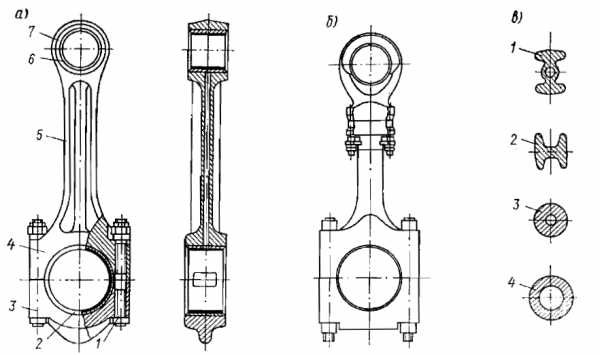

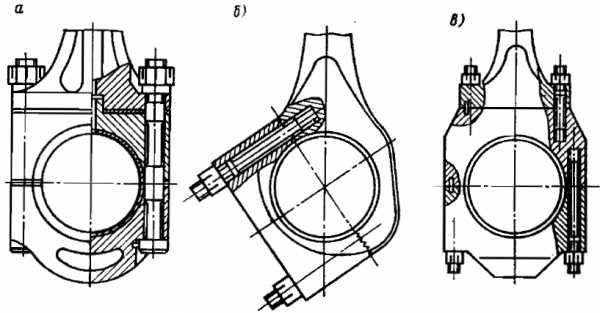

Конструктивные схемы любых ДВС различаются и по исполнению кривошипно-шатунного механизма (рис. 3.1).

В тронковом двигателе шатун с помощью пальца соединен непосредственно с поршнем (рис. 3.1, а). В этом случае существенно уменьшается общая высота двигателя, однако продукты окисления, которые удаляются поршневыми кольцами с поверхности втулки цилиндра, попадают в нижнюю часть двигателя (картер), т. е. в конечном счете, в смазочное циркуляционное масло двигателя. Кроме того, в тронковых дизелях втулка цилиндра дополнительно нагружена нормальным усилием, которое увеличивает ее износ. Тронковыми строят все высоко- и среднеоборотные ДВС и редко малооборотные дизели.

В крейцкопфном двигателе шатун соединен с крейцкопфным устройством, которое с помощью штока соединено с поршнем (рис. 3.1, б). Крейцкопфное устройство применяют в двухтактных МОД для разгрузки цилиндра от нормального давления. При этом шток поршня в данном случае позволяет изолировать картер двигателя от подпоршневой полости цилиндра. С этой целью устанавливают разделительную диафрагму с сальниковым уплотнением для штока.

а б в г

Рис. 3.1. Схемы кривошипно-шатунных механизмов двигателей

1 – поршень; 2 – шатун; 3 – шток; 4 – крейцкопф; 5 – кривошип коленчатого вала

Особенностью кривошипно-шатунного механизма двигателя с V-образным расположением цилиндров является то, что с одним коленом вала сочленяются два рабочих поршня (рис. 3.1, в). Данная схема широко применяется в средне- и высокооборотных ДВС.

В схеме кривошипно-шатунного механизма с противоположно движущимися поршнями (ПДП) и двумя коленчатыми валами (рис. 3.1, г) суммарная мощность от обоих коленчатых валов потребителю передается с помощью шестеренной передачи. Несмотря на то что двигатели с ПДП и имеют ряд положительных качеств (двигатель лучше уравновешен, хорошая продувка цилиндра, меньшая удельная масса), из-за существенного усложнения конструкции они не получили широкого распространения.

Конструктивная схема двигателя зависит и от принципа действия – простого или двойного. В двигателях двойного действия и нижней рабочей полости цилиндра имеется крышка с газоуплотнительным сальником для штока поршня, т. е. такие двигатели бывают только крейцкопфного типа. Мощность дизелей двойного действия почти в 2 раза больше мощности дизеля простого действия, однако выпуск дизелей двойного действия давно прекратили, так как форсировка дизеля не позволяет обеспечить его надежную и экономичную работу.

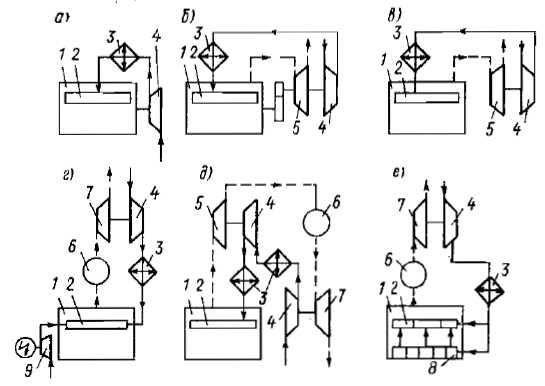

Комбинированные судовые двигатели (дизели с наддувом) по виду связи между поршневым двигателем и наддувочным агрегатом можно разделить на три группы: с механической, газовой и комбинированной связями. Основные схемы судовых дизелей с наддувом представлены на рис. 3.2.

Рис. 3.2 Схемы комбинированных судовых двигателей:

––––––– – воздух; ------------ – отработавшие газы

При механической связи (рис. 3.2 а), компрессор 4 воздуха приводится в действие непосредственно от коленчатого вала двигателя 1 через механическую передачу – мультипликатор, повышающий частоту вращения вала компрессора. Такая схема применяется в дизелях с низкой степенью наддува, а также в двухтактных дизелях без наддува. Основным недостатком рассмотренной схемы является то обстоятельство, что на привод компрессора затрачивается значительная работа (мощность) двигателя, полученная в рабочем цилиндре. Это, в свою очередь, приводит не только к снижению мощности двигателя, но и к падению его экономичности.

Газовая связь турбокомпрессора с поршневым двигателем показана на рис. 3.2, б–д. В схеме двигателя с импульсным наддувом (рис. 3.2, б, в) отработавшие газы из рабочих цилиндров поступают непосредственно в турбину 5, которая называется импульсной, так как в ней срабатывает импульс давления газов, поступающих из цилиндра. В схеме с изобарным газотурбинным наддувом (рис. 3.2, г) отработавшие газы из цилиндров выходят в выпускной коллектор 6, а затем практически при постоянном давлении идут в изобарную турбину 7. В схеме двигателя с двухступенчатым газотурбинным наддувом (рис. 3.2, д) газы сначала срабатывают в импульсной турбине 5, а затем в изобарной 7. Во всех схемах воздух после сжатия в компрессоре перед подачей его в наддувочный (продувочный) ресивер 2 охлаждается в специальном охладителе 3.

В двухтактных судовых дизелях широкое распространение получила и комбинированная связь. При такой связи воздух сжимается как в турбокомпрессоре, так и в приводном компрессоре. В малооборотных крейцкопфных дизелях в качестве приводного компрессора нередко используют подпоршневые полости (рис. 3.2, е). В этом случае воздух после компрессора поступает в подпоршневые полости (ПП) 8, где он дополнительно сжимается, затем поступает в наддувочный ресивер. В заключительной стадии продувки давление воздуха в ПП падает и воздух от компрессора идет непосредственно в ресивер.

При изобарном наддуве в некоторых схемах на режимах малых нагрузок турбокомпрессор не обеспечивает потребное двигателю количество воздуха. Тогда на этих режимах включаются электроприводные компрессоры 9, специально установленные на двигателе (рис. 3.2, г).

Двигатели внутреннего сгорания состоят из узлов и систем, которые имеют различное функциональное назначение.

Остов поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя; представляет собой совокупность неподвижных деталей — фундаментной рамы (в двигателях с подвесным коленчатым валом отсутствует), картера, цилиндров, крышек цилиндров, а также анкерных связей, шпилек и болтов, стягивающих эти детали.

Кривошипно-шатунный механизм воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основные детали КШМ в крейцкопфных двигателях — поршень, шток поршня, крейцкопф, шатун, коленчатый вал; в тронковых двигателях — поршень, поршневой палец, шатун, коленчатый вал.

Остов двигателя

Основные неподвижные детали образуют остов двигателя, являющийся опорой для различных узлов и движущихся деталей. Он состоит из фундаментной рамы, картера, цилиндров и их крышек. Все эти элементы соединены связями в единую конструкцию.

Конструктивное оформление деталей остова определяется назначением и типом двигателя, количеством и расположением цилиндров, схемами КШМ и механизма газораспределения. Силы от давления газов, инерции движущихся масс и предварительной затяжки связей при сборке, действующие на остов, вызывают деформацию его элементов. При достаточной механической прочности элементов для нормальной работы двигателя остов должен обладать необходимой продольной и поперечной жесткостью, при которой сохраняются линия укладки коленчатого вала, перпендикулярность осей цилиндров к оси коленчатого вала, геометрическая форма рабочих цилиндров.

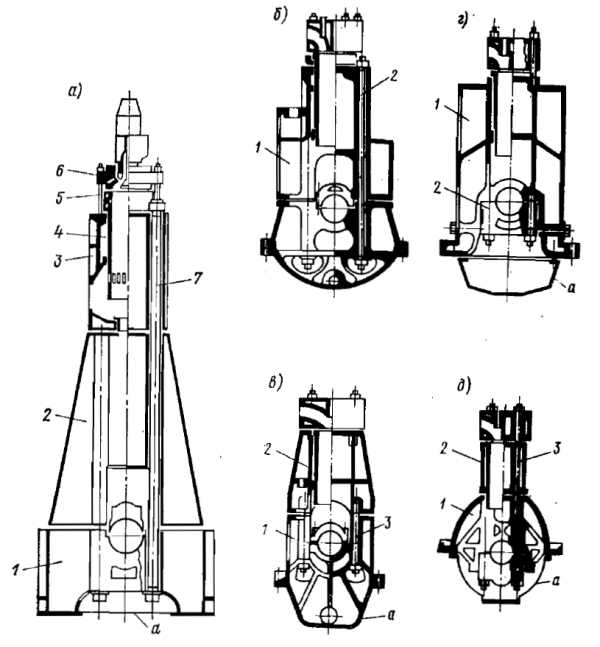

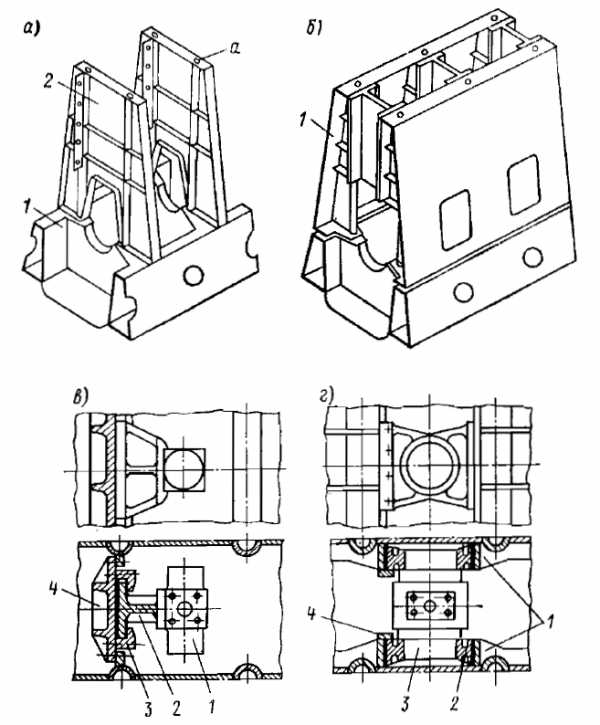

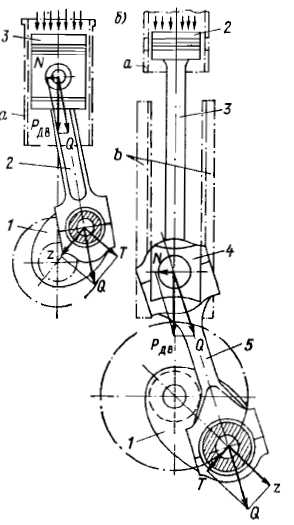

На рис. 3.3 показаны конструктивные схемы остовов судовых рядных двигателей, различающиеся между собой числом разъемов между его деталями и способами укладки коленчатого вала. Эти различия вызваны особенностями требований к габаритам, массе, технологии изготовления, удобству обслуживания и ремонта двигателя. Остовы V-образных двигателей и с ПДП (и подобные им) более сложные и выполняются по схожим между собой схемам.

Остов крейцкопфных двигателей, имеющих обычно большую высоту (рис. 3.3, а), состоит из фундаментной рамы 1, картера 2, цилиндров 3 с установленными в них цилиндровыми втулками 4 и крышек цилиндров 6, закрепленных шпильками 5. Из технологических соображений и удобства монтажа остов выполняют, как минимум, с тремя горизонтальными разъемами и с коленчатым валом, уложенным в подшипники фундаментной рамы. Жесткость его обеспечивается за счет увеличения сечений продольных и поперечных связей рамы, применения картеров коробчатой конструкции, соединения деталей длинными анкерными связями 7.

Рис. 3.3. Конструктивные схемы остовов дизелей

В тронковых двигателях для повышения жесткости остова, снижения его массы отдельные его элементы часто объединяют в одно целое, что технологически вполне приемлемо. Конструктивно это решается объединением цилиндров двигателя с картером в общий блок-картер 1 (рис. 3.3, б), а также применением развитой по высоте фундаментной рамы 1, выполненной как одно целое с картером и отдельным блоком цилиндров 2 (рис. 3.3, в). Соединяют эти элементы сквозными анкерными связями 2 (рис. 3.3, б) или укороченными силовыми шпильками 3 (рис. 3.3, в), ввернутыми в нижнюю часть блока цилиндров.

Остов с подвесным коленчатым валом широко распространен в современных ВОД и СОД в связи с большой жесткостью и меньшей массой конструкции. В однорядных СОД большой мощности применяют блок-картер 1, к которому снизу массивными крышками подшипников 2 подвешивают коленчатый вал (рис. 3.3, г). Часто остовы рядных и V-образных двигателей с подвесным валом выполняют по схеме, где картер 1 и блок цилиндров 2 отлиты раздельно и стянуты силовыми шпильками 3 (рис. 3.3, д). При этой схеме, несмотря на дополнительный разъем, сохраняется жесткость, упрощается изготовление остова, снижается его масса, так как блок цилиндров разгружен от растягивающих усилий. В большинстве двигателей крышки крепят к блоку цилиндров короткими силовыми шпильками, устанавливаемыми в верхней его плите. Общая масса деталей остова во многом определяется схемой их нагружения. При растяжении остова газовыми силами детали его получаются более тяжелыми. В конструкциях, где остов стянут анкерными связями, детали могут быть облегчены, так как чугун на сжатие работает лучше, чем на растяжение.

Для проводки анкерных связей в поперечных балках деталей остова выполняют вертикальные каналы (колодцы). Анкерная связь 7 (рис. 3.3, а) представляет собой стержень с резьбой под гайки на обоих его концах. В МОД для удобства при монтаже анкерные связи выполняют из двух частей, соединенных резьбовой муфтой. Для устранения поперечных вибраций длинных анкерных связей используют эластичные стопорные устройства. Затягивают анкерные связи гидравлическим домкратом с усилием, обеспечивающим плотное соединение деталей остова при наибольшем давлении в цилиндре. Анкерные связи изготовляют из углеродистой стали.

Все связи, затягиваемые гидравлическим способом, имеют специальную конструкцию: концы их оборудуют нарезным хвостовиком для крепления гидродомкрата, а гайки к ним имеют цилиндрическую форму с отверстиями на боковой поверхности под вороток. Гидравлический домкрат используют в СОД и МОД также для затяжки силовых связей рамовых подшипников, подшипников нижней (кривошипной) и верхней головки шатуна, крышек цилиндров, штоков поршней, насадки кулачных шайб, выкатывания вкладышей рамовых подшипников и др.

Фундаментная рама.

Фундаментная рама является основанием для деталей остова, предназначена для укладки коленчатого вала и служит емкостью для сбора масла, вытекающего из узлов смазывания двигателя. Рама нагружена массой двигателя, силами давления газов, силами инерции поступательно движущихся и вращающихся масс.

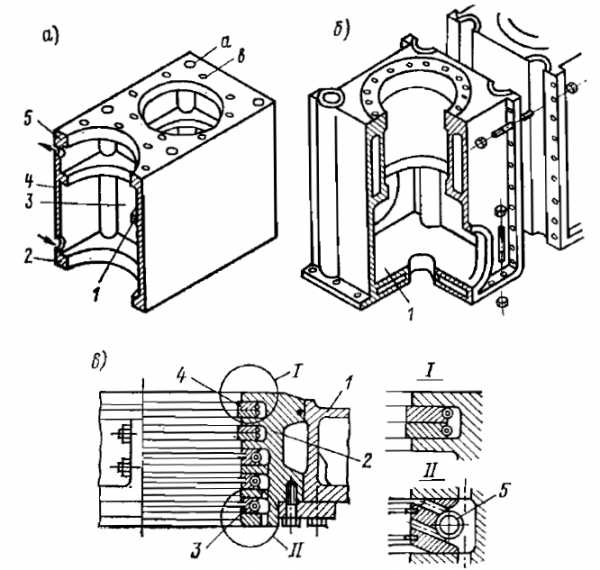

Рама (рис. 3.4, а, б) образована продольными и поперечными балками, которые должны иметь требуемую жесткость. Продольные балки 2 оснащены верхними обработанными полками 3 для установки на них картера и нижними опорными полками (лапами) 1 для крепления двигателя к судовому фундаменту.

Поперечные балки 4 двутаврового или коробчатого сечения расположены между цилиндрами и по торцам рамы. В верхней части поперечных балок выполнены гнезда (постели) 5 для рамовых подшипников коленчатого вала, а в стенках балок – вертикальные каналы (колодцы) а для анкерных связей и отверстия b для перетекания масла вдоль рамы. Для увеличения поперечной жесткости рамы по возможности максимально сближают анкерные связи и располагают разъем рамовых подшипников ниже верхней ее плоскости.

Рис. 3.4. Фундаментные рамы и рамовые подшипники:

а – литая; б – сварно-литая; в, г, д, е – рамовые подшипники соответственно с креплением крышки шпильками, домкратами, подвесной и установочный

В зависимости от типа и мощности двигателя фундаментные рамы выполняют литыми (рис. 3.4, а), сварными или сварно-литыми. Из технологических соображений фундаментные рамы СОД чаще всего выполняют литыми из чугуна СЧ20, СЧ3О, реже из стали 15Л, 30Л. Фундаментные рамы МОД и некоторых СОД для уменьшения массы и стоимости делают сварно-литыми (рис. 3.4, б). В таких конструкциях поперечные балки или часть их, включающая постель подшипника и анкерные каналы, выполняются литыми, а остальные части поперечных балок и продольные балки – сварными из проката стали 20, 25.

Полость рамы и закрывающий ее снизу поддон образуют маслосборник. Для увеличения жесткости рамы поддон часто делают заодно с ней (рис. 3.3, б, в). В СОД с подвесным коленчатым валом (рис. 3.3, г, д) и МОД он съемный сварной конструкции. Поддон выполняют с уклоном к середине или к кормовой части рамы, чтобы обеспечить в условиях плавания надежный слив масла в циркуляционную цистерну или прием из него масла циркуляционным насосом. В маслосборнике между поперечными перегородками рамы часто устанавливают металлическую сетку, уменьшающую пенообразование масла и предотвращающую попадание в него посторонних предметов.

Если двигатель оборудован навешенными насосами (водяными, масляными, топливоподкачивающими), то они монтируются на переднем торце рамы. На кормовом торце, где выходит коленчатый вал, во избежание утечек масла выполняют уплотнение.

Рамовые подшипники являются опорой для шеек коленчатого вала и представляют собой разъемный подшипник скольжения, состоящий из двух цилиндрических полувкладышей, внутренняя поверхность которых залита антифрикционным сплавом. Корпусом для вкладышей являются жесткий прилив (постель) в поперечных перегородках рамы или картера и крышка подшипника, прижимающая вкладыши к постели. Во время работы двигателя элементы подшипника нагружены силами от давления газов и силами инерции КШМ, вызывающими механические напряжения в деталях подшипника и износ трущихся поверхностей. Вкладыши выполняют сменными, не требующими пригонки при установке. Они бывают толстостенными, имеющими толщину стенки более 1/20 его наружного диаметра (до 5 мм), и тонкостенными с толщиной стенки менее 1/30 диаметра (менее 5 мм).

В МОД применяют толстостенные, выполненные из сталей 25 и 30, вкладыши 4 (рис. 3.4, в, г), рабочую поверхность которых заливают баббитом Б89, Б83, БН. Толщина слоя заливки составляет 1,8...2,5 мм. По мере износа слоя баббита масляный зазор в подшипнике регулируют удалением из стыка между вкладышами калиброванных прокладок 3. В СОД и ВОД, имеющих повышенные нагрузки на подшипник, применяют тонкостенные вкладыши 1 (рис. 3.4, д) из малоуглеродистой стали 10, 15 или 20 с заливкой толщиной 0,3...0,8 мм из свинцовистой бронзы БрСЗ0. Для улучшения противозадирных свойств, прирабатываемости, свинцовистую бронзу покрывают тонким слоем свинцово-оловянистого сплава. При износе заливки тонкостенные вкладыши заменяют.

Крышка подшипника 2 крепится болтами или шпильками 1 (рис. 3.4, в), усилие затяжки которых должно обеспечить плотность стыка при действии на крышку в четырехтактных двигателях наибольшей силы инерции КШМ, а в двухтактных двигателях – силы заедания Р = (1,0…1,5) Fп MH, где 1,0...1,5 МПа – условное усилие, отнесенное к 1 м2 площади поршня. Иногда в СОД и МОД для уменьшения расстояния между анкерными связями крышку 2 прижимают одним-двумя домкратами 1, упирающимися в подкрепленную ребром поперечную балку картера или блок-картера (рис. 3.4, г). Крышки имеют двутавровое или коробчатое сечение и отливаются из чугуна СЧ20, СЧ25 или стали 30.

Подвесной коленчатый вал в двигателях без фундаментной рамы лежит на жестких крышках (подвесках) 2, изготовленных из стального литья или поковки. Крепится подвеска шпильками 3 с усилием затяжки, превышающим усилие от максимального давления сгорания. В высокофорсироваиных ВОД и СОД, чтобы исключить деформацию подшипникового узла, подвесные крышки 2 соединяют с картером 5 горизонтальными связями 4 (рис. 3.4, д). Надежная фиксация крышек относительно фундаментной рамы или картера обеспечивается применением направляющих пазов и замков.

От проворачивания и осевого смещения в корпусе подшипника толстостенные вкладыши фиксируют закраинами и штифтами, а тонкостенные – штифтами или отогнутыми выступами (усиками), которые входят в углубления у разъема в корпусе подшипника. В судовых условиях нижние вкладыши могут быть удалены без подъема коленчатого вала выкатыванием из постели.

Для фиксации коленчатого вала во время работы двигателя один из рамовых подшипников (чаще кормовой) выполняют установочным. Его вкладыши снабжают опорными 1 и упорными 2 поверхностями, залитыми антифрикционным сплавом. В них упираются обработанные кольцевые поверхности щек 3 и кольцевой гребень (бурт) 4 вала (рис. 3.4, е). Некоторые МОД и СОД имеют встроенные главные упорные подшипники, воспринимающие упор гребного винта. В таких двигателях надобность в установочных подшипниках отпадает.

Масло для смазывания и охлаждения подшипника подводят через его крышку (рис. 3,4 в) или постель (рис. 3.4, г) и далее по сверлениям или кольцевым канавкам к холодильникам в плоскости разъема, способствующим распределению масла по длине шейки вала и образованию масляного клина. Для повышения несущей способности подшипника холодильники не доводят до краев вкладыша, а круговую канавку выполняют только на верхнем вкладыше.

Картер (станина) двигателя.

Картер служит для соединения цилиндров с фундаментной рамой, образует закрытое пространство для КШМ. Он подвергается растяжению от действия максимальной силы давления газов при отсутствии анкерных связей и сжатию усилием предварительной затяжки при наличии их, а также изгибу в крейцкопфных двигателях от действия нормального усилия.

Для МОД с ре до 1,1 МПа картер выполнялся из отдельных А-образных сварных или литых стоек 2 с каналами а под анкерные связи, устанавливаемые в плоскости поперечных балок фундаментной рамы 1 (рис. 3.5, а). Жесткость конструкции обеспечивалась креплением стоек к усиленной фундаментной раме и блоку цилиндров, а также боковыми щитами, закрывающими пространство между стойками. Такая конструкция (с большим количеством разъемов) в современных МОД с высокими рz не может обеспечить требуемую жесткость остова. Поэтому в длинноходовых форсированных МОД перешли на сварные коробчатые конструкции 1 (рис. 3.5, б) которые, несмотря на увеличение бокового усилия, создают достаточную прочность и жесткость остова, упрощают сборку двигателя, повышают его герметичность.

К фланцам на А-образных стойках или к поперечным листам коробчатых станин крепят вертикальные чугунные или стальные направляющие (параллели), которые воспринимают боковое усилие, передаваемое ползунами крейцкопфа. Параллели бывают одно- и двусторонними. Односторонние параллели 4 (рис. 3.5, в) располагают с одной стороны от детален движения в плоскости, проходящей через ось цилиндра. Они имеют съемные обратные щеки 3, воспринимающие боковые усилия при изменении направления их действия. Двусторонние параллели 1 (рис. 3.5, г), имеющие четыре направляющих поверхности и работающие попарно, крепят по обе стороны от деталей КШМ в плоскостях, смещенных от оси цилиндра.

Картеры СОД с D > 200 мм во всех случаях выполняют литыми или сварными коробчатого типа (блок-станины). Особенности их конструкции определяют общей компоновкой остова (рис. 3.3). Для крепления двигателя с подвесным валом к судовому фундаменту в нижней части картера выполняют лапы (рис. 3.3, г, д).

Рис. 3.5. Станины двигателей:

а – из отдельных стоек; б – коробчатая; в, г – параллели

В боковых щитах станин или стенках картеров и блок-картеров выполняют люки с крышками для доступа внутрь картера с целью осмотра, ремонта и замены элементов КШМ. По Правилам Регистра на крышках люков должны быть установлены предохранительные клапаны на случай взрыва паров масла при перегревах или заеданиях. На картерах или блок-картерах СОД и ВОД обычно размещают распределительные валы, элементы механизма газораспределения, ТНВД, воздухораспределители, регуляторы и другие устройства. В МОД А-образные стойки и картеры отливают из чугунов СЧ20, СЧ30 или сваривают из стального проката. Поперечные перегородки сварно-литых картеров с постелями для коренных подшипников подвесных валов отливают из сталей 15Л, 35Л. Картеры и блок-картеры ВОД для уменьшения массы двигателя могут отливаться из сплавов АЛ5 и АЛ9.

Рабочий цилиндр

Рабочим цилиндром называется часть двигателя, где осуществляется рабочий цикл. Цилиндр состоит из рубашки и вставной втулки рабочего цилиндра. Во втулке движется поршень и протекают рабочие процессы. Рубашка является опорой для втулки и образует полости охлаждения для нее. Цилиндры устанавливают на верхнюю обработанную плоскость станины или картера и закрепляют шпильками или чаще всего анкерными связями. В зависимости от способа крепления рубашка растягивается усилием от давления газов или сжимается усилием затяжки анкерных связей. В тронковых двигателях рубашки нагружены также нормальным усилием КШМ.

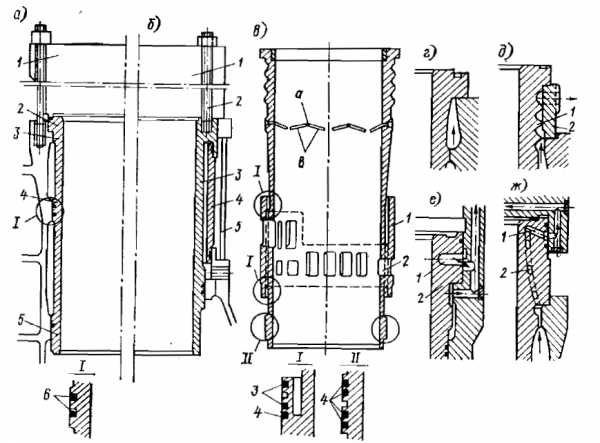

Для ВОД и СОД рубашки цилиндров выполняют в виде блока для всех цилиндров (рис. 3.6, а) или общей отливки с картером (рис. 3.3, б, г). Для МОД изготовляют отдельные рубашки на каждый цилиндр с последующим соединением их в вертикальной плоскости призонными болтами или шпильками в общий блок (рис. 3.6, б). Индивидуальные, не соединенные между собой, рубашки применяют крайне редко в СОД большой мощности из соображений быстрой сборки и разборки цилиндра и КШМ. Такое решение возможно только при наличии в двигателе картера повышенной жесткости.

Рис. 3.6. Рубашки цилиндров дизелей:

а – четырехтактного; 6 – двухтактного; в – сальник штока

Обычно рубашку делают коробчатой конструкции (рис. 3.6, а), состоящей из верхней 5 и нижней 2 горизонтальных плит с отверстиями для цилиндровых втулок, вертикальных боковых стенок 4 и поперечных перегородок 3 с каналами а для анкерных связей. В верхней плите 5 выполнены также глухие нарезные сверления для крышечных шпилек. Дополнительную горизонтальную перегородку 1, расположенную ближе к верхней плите, делают иногда для повышения жесткости конструкции и улучшения режима охлаждения втулок. В рубашках двухтактных двигателей кроме полостей охлаждения должны быть выполнены каналы или полости для продувочного воздуха и каналы для отвода отработавших газов. В рубашках должны быть также выполнены отверстия для входа и выхода охлаждающей воды, отверстия, закрываемые крышками для осмотра и очистки зарубашечного пространства, установлены штуцера для подвода смазки к втулке рабочего цилиндра и т. д.

У крейцкопфных двигателей в нижней части рубашек (рис. 3.6, б, в) выполняют диафрагму 1 с сальником для отделения внутрикартерного пространства от подпоршневой полости и уплотнения отверстий в местах прохода штоков поршней. Сальник штока (рис. 3.6, в) имеет чугунный корпус 2 с канавками для колец. В верхних канавках установлены уплотнительные кольца 4, препятствующие проникновению продувочного воздуха в картер, а в нижних – маслосъемные кольца 3, предотвращающие попадание масла из картера в ресивер. Масло, снятое кольцами, отводится в картер. Сальник можно разбирать, не удаляя шток, так как корпус сальника выполнен разъемным из двух половин, а кольца состоят из нескольких частей. Все кольца прижимаются к штоку поршня спиральными пружинами 5.

Рубашки выполняют литыми из чугуна СЧ20, СЧ30 и реже стальными сварными в связи с коррозией, снижающей прочностные показатели изделия.

Втулка рабочего цилиндра.

Втулка вместе с крышкой цилиндра и движущимся поршнем образуют переменный объем, в котором осуществляется рабочий цикл. В тронковых двигателях втулка является направляющей для поршня.

Для четырехтактных двигателей втулку делают в виде тонкостенного цилиндра с переменным сечением по высоте (рис. 3.7, а). Конструкция втулок двухтактных двигателей (рис. 3.7, в) отличается наличием окон, необходимых для газообмена. Внутреннюю поверхность втулок (зеркало) тщательно обрабатывают, чтобы уменьшить трение поршня и колец. Втулку выполняют вставной, что упрощает ее изготовление и замену при ремонте.

Втулка рабочего цилиндра работает в сложных условиях. Действие высокого давления газов, нормальной силы КШМ в тронковых двигателях и силы заедания поршня (в экстремальных случаях) вызывают в элементах втулки механические напряжения. Силы трения от действия нормальной силы в тронковых двигателях и давления поршневых колец вызывают износ рабочей поверхности втулки. При использовании тяжелых высокосернистых топлив из-за коррозионного воздействия продуктов сгорания серы усиливается износ зеркала цилиндра. Нагрев втулки газами высокой температуры вызывает в ее стенках температурные напряжения, которые в сумме с механическими могут привести к деформации или разрушению втулки. Со стороны водяной полости поверхности втулки и рубашки подвергаются коррозионному разрушению и кавитационной эрозии, являющейся следствием вибрации втулки.

Рис. 3.7. Цилиндровые втулки дизелей:

а, б – четырехтактного; в – двухтактного;

г, ж – способы охлаждения верхней части втулки

В судовых ДВС в основном применяются мокрые втулки, омываемые водой со стороны зарубашечного пространства. Такие втулки обеспечивают лучший теплоотвод и легко заменяются при необходимости. Устанавливаются втулки в расточенные отверстия верхней и нижней плит рубашки и центрируются в них опорными поясами. Втулка (рис. 3.7, а) фиксируется только в верхней части с помощью бурта (фланца) 2, прижимаемого крышкой 1 к верхней плите блока, поэтому при нагревании она может свободно расширяться в осевом направлении. Уплотнение верхнего пояса 3 втулки производится в ВОД по притертым опорным поверхностям, а в СОД и МОД – с помощью герметизирующих паст. Чтобы исключить протечки воды в картер, средний 4 и нижний 5 посадочные пояса уплотняются резиновыми кольцами 6 круглого или прямоугольного сечения, которые устанавливаются в канавки на поверхности втулки.

В двухтактных двигателях средний пояс 1 втулки, где находятся окна 2 для газообмена, уплотняется резиновыми 3 и медными 4 кольцами. Последние устанавливают на втулке ближе к горячим каналам выпускных окон, а резиновые – ближе к водяной полости (рис. 3.7, в). Газовый стык между втулкой и крышкой уплотняется путем притирки сопрягаемых поверхностей либо установкой в кольцевую проточку верхнего торца втулки медной или стальной омедненной прокладки.

В некоторых СОД с пониженной удельной массой применяют подвесные втулки 3, которые крепятся к крышке цилиндра 1 отдельными шпильками 2, а крышка – к блоку крышечными шпильками (рис. 3.7, б). Такое крепление втулки позволяет снизить влияние монтажной деформации блока цилиндров на геометрическую форму втулки и допускает увеличение размера нижней головки шатуна, необходимого для выемки его через цилиндр, до величины наружного диаметра втулки. Снабжение подвесной втулки охлаждающей рубашкой 4 позволяет защитить сварной блок 5 от коррозии.

При проектировании втулок необходимо обеспечить хорошее охлаждение их верхнего пояса, чтобы сохранить слой смазочного масла в зоне верхнего поршневого кольца. Практика конструирования показывает, что в СОД с D< 400 мм и ре до 1,8 МПа достаточно обычного опорного бурта, если зона охлаждения в рубашке доведена до опорной части бурта (рис. 3.7, г). Применение оребренной втулки с охватывающим ее бандажом позволяет повысить прочность и жесткость детали без увеличения толщины стенки, снизить температуру стенки за счет увеличения скорости воды в каналах между ребрами 1 и бандажом 2 (рис. 3.7, д). Охлаждение верхней части втулки путем прокачки охлаждающей воды через глухие радиальные сверления 1, выполненные в опорном бурте 2 втулки (рис. 3.7, е), обеспечивает более стабильное температурное поле при различной нагрузке двигателя. В высокофорсированных СОД и МОД применяют втулки с высоким толстостенным буртом. В нем по касательным выполнены наклонные сверления 2, пересекающиеся с радиальными 1 (рис. 3.7, ж). В таких втулках уровень механических напряжений определяется толщиной бурта, а тепловых напряжений – расположением охлаждающих отверстий относительно зеркала цилиндра.

С целью повышения коррозионной и кавитационной стойкости втулок осуществляют специальную водоподготовку, регулярно очищают поверхности от продуктов коррозии и накипи, окрашивают, хромируют или кадмируют ее наружную поверхность, уменьшают вибрацию втулки, повышают температуру охлаждающей воды.

Ресурс втулки во многом зависит от качества смазывания ее рабочей поверхности. В ВОД и СОД смазывание втулки обеспечивается масляным туманом, образующимся при разбрызгивании масла, вытекающего из узлов трения. В МОД и некоторых СОД масло подается на зеркало цилиндра дозированными порциями через штуцера, смазочные отверстия а и маслораспределительные канавки а (рис. 3.7, в) специальным насосом лубрикатором.

Втулки обычно изготовляют из чугуна марок СЧ30, СЧ35, легированные хромом, никелем, молибденом, а также из жаропрочного чугуна и стали марок 35ХМЮА и 38ХМЮА. Износостойкость рабочих поверхностей повышается при пористом хромировании чугунных и азотировании стальных втулок.

Крышка рабочего цилиндра.

Крышка закрывает и уплотняет рабочий цилиндр и образует вместе с поршнем и втулкой камеру сгорания, в ней размещены элементы систем, обеспечивающих работу двигателя. На крышку действуют усилия от затяжки крышечных шпилек и переменного давления газов, а также высокая тепловая нагрузка. Поэтому крышка должна иметь достаточные прочность и жесткость, а для поддержания необходимого температурного уровня элементов должна охлаждаться.

В большинстве судовых ДВС крышка имеет коробчатую конструкцию, образованную верхним и нижним (огневым) днищами, соединенными вертикальными стенками. Форма крышки определяется типом двигателя, конструкцией камеры сгорания, количеством рабочих клапанов, формой каналов к ним, расположением форсунок. Для ВОД крышки часто выполняют блочными на весь двигатель или для группы в два-три цилиндра. Крышки СОД и МОД из условий изготовления и удобства монтажа всегда выполняют индивидуальными. Последние могут иметь в плане квадратную, шести- или восьмигранную и круглую форму.

Крышки двухтактных двигателей с контурной продувкой имеют сравнительно простую конструкцию, поскольку в них отсутствуют выпускные клапаны и каналы к ним. При прямоточно-клапанной продувке выпускные клапаны не только усложняют конструкцию крышки, но и повышают ее тепловую напряженность. Крышки современных МОД с такой продувкой обычно оборудуют одним выпускным клапаном, СОД – двумя или четырьмя. Для лучшей продувки камеры сгорания огневым днищам одноклапанных или бесклапанных крышек МОД придают куполообразную (вогнутую) форму.

Крышки четырехтактных СОД и ВОД имеют два или четыре рабочих клапана с каналами к ним сложной конфигурации. В этом случае будут наблюдаться неравномерный нагрев и повышенная температура элементов крышки. Б ВОД с разделенным смесеобразованием конструкция крышки усложнена из-за размещении в ней вихревой камеры или предкамеры. Огневые днища многоклапанных крышек всегда выполняют плоскими.

Кроме рабочих клапанов в крышках помещают форсунку, индикаторный кран (в СОД и МОД), а в двигателях, запускаемых сжатым воздухом – пусковой клапан. На крышках двигателей с диаметром цилиндра более 300 мм должен быть установлен предохранительный клапан,

В двигателях с непосредственным смесеобразованием форсунку, как правило, располагают по оси цилиндра, что способствует созданию симметричного температурного поля и улучшает смесеобразование. В двигателях с разделенным смесеобразованием положение форсунки определяется размещением в крышке предкамеры и вихревой камеры. В МОД с прямоточно-клапаннон продувкой при одном клапане в центре крышки устанавливают две форсунки, смещенные от оси цилиндра. Пусковые и индикаторные клапаны в СОД и МОД располагают на верхнем днище, в ВОД – на боковых ее стенках.

Крышка воспринимает значительные тепловые потоки, поэтому при ее конструировании особое внимание уделяется снижению температуры и перепадов температур в огневом днище.

В крышках СОД ре до 1,8 МПа широко применяют двойное дно (рнс. 3.8, а), образованное тонкостенным интенсивно охлаждаемым огневым днищем 1 и подкрепляющим его через клапанные каналы и наружную стенку утолщенным промежуточным днищем (перегородкой) 2. При высоких значениях давления сгорания жесткость тонкого огневого днища может оказаться недостаточной для того, чтобы сохранить правильную форму отверстий под клапаны. Поэтому в СОД с ре = 2,2 МПа и более применяют крышки с толстостенным огневым днищем 1 (рнс. 3.8, б), обладающим большой жесткостью. Для снижения температуры и температурных напряжений на небольшом расстоянии от тепловоспринимающей поверхности выполнены радиальные отверстия а.

Рис. 3.8. Крышки цилиндров дизелей: а, б – четырехтактного; в, г, д – двухтактного

В МОД с ре до 1,0 МПа для снижения тепловых напряжений были использованы составные крышки. На рис. 3.8, в представлена конструкция составной крышки колпачкового типа, выполненная из двух частей. Нижняя охлаждаемая часть 1 с тонкостенным огневым днищем отлита из жаростойкой стали, верхняя неохлаждасмая часть 2, воспринимающая механическую нагрузку и обеспечивающая жесткость всей конструкции – из чугуна. Конструкция, показанная на рис. 3,8, г, состоит из стальной внешней несущей части 1 и внутренней цилиндрической вставки из чугуна 2, в которой размещены форсунка, пусковой и предохранительный клапаны. Жесткая несущая часть состоит из тонкого огневого днища, сопрягаемого с утолщенным верхним днищем двумя кольцевыми поясами, образованными стенками крышки и стенкой горловины для центральной вставки. Симметричная форма крышки способствует снижению температурных и механических напряжений.

В мощных высокофорснрованных МОД с ре = 1,2…1,5 МПа вместо крышек коробчатой конструкции применяют колпачковые крышки, выполненные в виде цельных поковок (плит) и обладающие высокой прочностью. Для снижения температуры нагретых частей в крышке вблизи от огневой поверхности выполняют сверления а для охлаждающей воды (рис. 3.8, д).

Крышки охлаждают дистиллированной водой со специальными присадками, которая поступает из зарубашечного пространства блока в нижнюю часть крышки по наружным перепускным патрубкам или по внутренним трубкам. Чтобы охлаждение крышек было более эффективным, тщательно подбирают направление и скорость потоков охлаждающей воды. Например, в крышках с двойным дном (рис. 3.8, а, б) вначале вода по сверлениям а направляется вдоль огневого днища от периферии к центру, охлаждая днище, межклапанные перемычки, седла клапанов, газоотводные каналы, а затем верхнюю полость крышки.

В крышках МОД интенсивного охлаждения добиваются путем закручивания потока воды с помощью тангенциально направленных патрубков (рис. 2.7, г) направленного движения воды по спиральным каналам (рис. 2.7, в), применения системы радиальных и касательных сверлений а на небольшой глубине от поверхности (рис. 2.7, д).

Во многих двигателях для более интенсивного охлаждения водой перемычек между форсункой и газовоздушными каналами, а также для улучшения теплоотвода от форсунки, ее устанавливают не в литой канал, а в тонкостенный стакан, запрессованный в тело крышки. Из верхней части крышек отводят горячую воду, что исключает возможность образования в полости охлаждения паровоздушных «мешков».

Крышки крепят к блоку цилиндров шпильками, ввернутыми в верхнюю плиту блока (рис. 3,7, а) или анкерными шпильками, доходящими до картера (рис. 3.3, д). Количество крышечных шпилек зависит от формы крышки. Квадратные крышки, применяемые в ВОД и некоторых СОД с минимальным шагом между цилиндрами, крепят четырьмя шпильками. Многогранные крышки в СОД и круглые в МОД крепят большим числом связей (от 6 до 20), что способствует равномерному нагру-жению крышек при их затяжке, но увеличивает расстояние между цилиндрами.

Для уплотнения газового стыка между крышкой и втулкой под кольцевой уплотнительный бурт крышки ставят прокладку из какого-либо пластичного материала (меди, мягкой стали) или сопрягают уплотнительные поверхности крышки и втулки, шлифованные с помощью специального устройства с абразивной головкой или притира. Для равномерной и достаточной затяжки крышечных связей в СОД и МОД используют гидравлические домкраты, а в ВОД – динамометрические ключи.

Крышки изготовляют из серых чугунов, легированных никелем, хромом, молибденом, высокопрочных чугунов, низколегированных сталей.

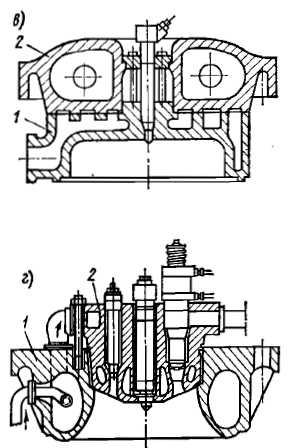

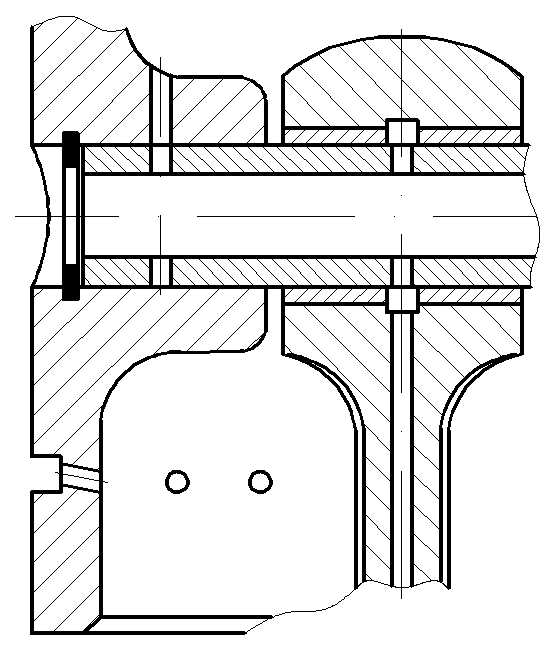

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Во время работы двигателя на поршень действует движущая сила Рдв одна из составляющих которой Q направлена по шатуну, другая (нормальная) N – перпендикулярно к оси цилиндра (рис. 3.9).

Конструктивные особенности тронкового и крейцкопфного двигателей определяют состав элементов КШМ и место приложения нормальной силы. В состав КШМ тронковых двигателей входят поршень 8, шатун 2 и коленчатый вал 1 (рис. 3.9, а), крейцкопфных – поршень 2, шток 3, крейцкопф 4, шатун 5 и коленчатый вал 1.

В тронковых двигателях нормальная сила прижимает поршень, выполняющий роль ползуна, к стенке цилиндра а, что способствует повышению тепловой и механической нагрузки пары поршень – цилиндр, усиливает износ ее из-за недостаточной смазки в зоне высоких температур. Нормальная сила зависит от силы давления газов на поршень и от параметра λш равного отношению радиуса кривошипа r к длине шатуна Lш. Для снижения давления поршня на стенку цилиндра в тронковых двигателях значение λш выбирают в пределах 1/3,6... 1/4,8.

Рис. 3.9. Кривошипно-шатунный механизм двигателей:

а – тронкового; б – крейцкопфного

В крейцкопфных двигателях нормальная сила передается от шатуна через крейцкопф 4, состоящий из поперечины и ползуна, на параллели б. Благодаря этому рабочий цилиндр а разгружен от действия нормальной силы и при правильной центровке боковая поверхность поршни не соприкасается с зеркалом цилиндра, в результате чего трение и износ цилиндра уменьшаются. Пара ползун – параллель находится вне зоны высоких температур, что позволяет использовать баббит для заливки трущейся поверхности ползуна, обеспечить хорошее смазывание и охлаждение пары.

Крейцкопф увеличивает высоту и массу двигателя. Для ограничения размеров по высоте в современных длинноходовых крейцкопфных двигателях λш увеличивают до значений 1/2,3... 1/2,8.

Современные четырехтактные двигатели выполняют только тронковыми с диаметром цилиндра до 650 мм, двухтактные малооборотные двигатели – крейцкопфными с диаметром цилиндра 260 мм и выше.

Поршневая группа.

К деталям этой группы относят поршень, поршневой палец и детали его крепления (в тронковых двигателях), поршневые кольца, поршневой шток (в крейцкопфных двигателях).

Поршень воспринимает силу от давления газов и передает ее через шатун на коленчатый вал. В тронковых двигателях он выполняет роль ползуна, передает нормальную силу на втулку, управляет газообменом в двухтактных двигателях.

Механические нагрузки от сил давления газов и сил инерции вызывают напряжения в материале и деформацию поршня, высокие удельные давления на поверхностях сопрягаемых с ним деталей, нарушают его геометрическую форму, что, в свою очередь, усиливает трение и износ при движении. Тепловая нагрузка от действия горячих газов и трения вызывает нагрев и расширение поршня, а перепады температур в его теле – термические напряжения.

В зависимости от типа КШМ, тактности, степени форсирования поршни выполняют цельными или составными, охлаждаемыми или неохлаждаемыми.

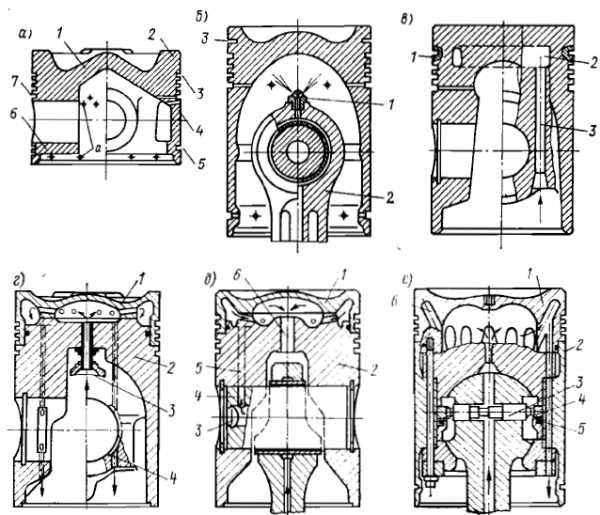

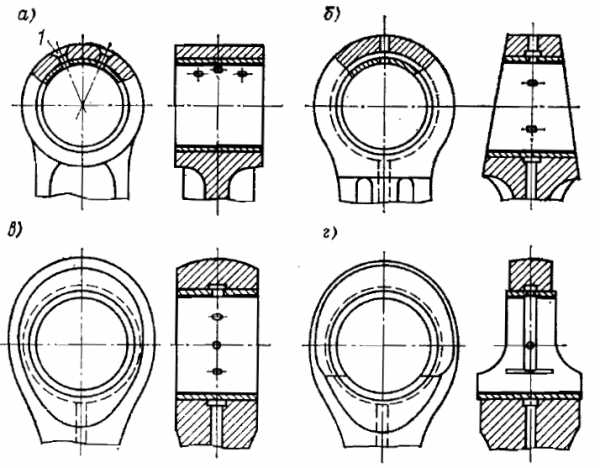

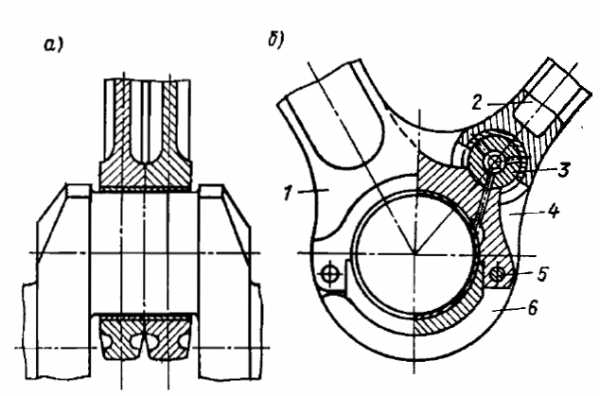

На рис. 3.10, а приведена конструкция цельного неохлаждаемого поршня тронкового двигателя, который состоит из головки 2, являющейся его уплотнительной частью, и тронковой (направляющей) части 4. Головка образована днищем 1 и цилиндрической стенкой, на боковой поверхности которой сделаны канавки (ручьи) 3 для уплотнительных колец. Тронковая часть, называемая также юбкой, предназначена для направления движения поршня в цилиндре и передачи боковой силы на остов двигателя. С обеих сторон внутри юбки выполнены приливы – бобышки 6 с отверстиями для поршневого пальца. На наружной поверхности юбки в ее верхней части, а в некоторых конструкциях и в нижней, протачивают канавки 7 и 5 для маслосъемных колец. В двухтактных ДВС нижнее маслосъемное кольцо используется и в качестве уплотнительного, препятствующего утечке воздуха в картер.

Для свободного перемещения поршня в цилиндре между стенкой цилиндра и юбкой предусмотрен рабочий зазор. Поскольку поршень нагревается по высоте неравномерно, то для того чтобы обеспечить требуемый зазор, диаметр головки делают несколько меньше диаметра юбки, а боковой поверхности придают ступенчатую или овально-бочкообразную форму с меньшей осью овала по оси пальца. Форма элементов поршня определяется тактностью двигателя, степенью форсирования и способом отвода теплоты.

Рис. 3.10. Конструкции и способы охлаждения поршней тронковых двигателей

Днище поршня воспринимает давление и теплоту горячих газов, ограничивает и формирует камеру сгорания. Форма днища зависит от способа смесеобразования, расположения камеры сгорания и типа продувки. В четырехтактных двигателях с непосредственным смесобраэованием применяют вогнутые или фигурные днища. Фигурным днищам придают форму топливных струй или более сложную форму, когда камеру сгорания размещают в поршне. Плоские днища используют в двигателях с разделенным смесеобразованием. В двухтактных двигателях применяют плоские, выпуклые и вогнутые днища, способствующие лучшей организации процессов продувки и смесеобразования.

Размеры головки поршня по высоте определяются количеством поршневых колец и расположением верхнего кольца относительно кромки поршня. Число колец бывает от 3 до 5 н зависит от быстроходности двигателя, давления газов и способа охлаждения поршня. Верхнее кольцо располагают ниже кромки поршня на расстоянии примерно 0,2D чтобы при положении поршня в ВМТ оно находилось в охлаждаемой части втулки.

Направляющую часть поршня проектируют легкой, но прочной и жесткой, чтобы не нарушалась ее геометрическая форма при действии нормальной силы. Для этого в чугунных поршнях на внутренней поверхности выполняют кольцевые поперечные ребра жесткости, а в алюминиевых кованых плавно утолщают стенку. Длину направляющей находят из расчета на допустимые удельные давления от действия максимальной нормальной силы.

Для повышения жесткости бобышек их подкрепляют в литых поршнях ребрами, а в штампованных – массивным переходом к днищу (рис. 3.10, а, б). В некоторых конструкциях поршней с целью увеличения несущей способности бобышек торцы их выполняют наклонными (рис. 3.10, в) или ступенчатыми (рис, 3.10, г, д).

Теплоту, воспринимаемую днищем у неохлаждасмых поршней, отводят через поршневые кольца и тронк во втулку и далее в охлаждающую воду. Чтобы теплота распределялась на всех кольцах равномерно, увеличивают сечения перехода от днища к стенкам головки (рис. 3.10, а, б). Круговая канавка 3 над верхним кольцом (рис. 3.10, б) или аустенитные вставки 1 с низкой теплопроводностью (рис, 3,10, в) служат тепловыми дамбами, защищая верхнее кольцо от перегрева,

В форсированных по наддуву двигателях для увеличения теплоотдачи от днища применяют принудительное охлаждение поршня: в троковых двигателях – маслом, в крейцкопфных – маслом или водой. Охлаждение может быть струйным, циркуляционным или взбалтыванием.

При струйном охлаждении (ВОД с ре до 1,2 МПа и D < 200 мм) внутренняя поверхность головки поршня омывается маслом, подаваемым из форсунки 1, размещенной на шатуне 2 (рис. 3.10, б).

Циркуляционное охлаждение предусматривает прокачку масла с повышенной скоростью через кольцевую полость (ВОД с ре = 1,4...1,6 МПа D < 200 мм) или через спиральные каналы (СОД с ре = 1,5…1,7 МПа и D < 500 мм). В кольцевую полость 2 (рис. 3.10, в) масло вводится по каналу 3 струей из форсунки, закрепленной в картере, а в спиральные каналы (змеевик) поступает через систему отверстий в шатуне, пальце, бобышке поршня.

При охлаждении взбалтыванием (СОД с ре = 2,0 МПа и D = 200...600 мм) усиленный теплоотвод обеспечивается высокой скоростью перемещения масла под действием сил инерции. Для этого масло должно лишь частично заполнять полость охлаждения в поршне с развитым объемом. Масло в поршень подается через шатун и уплотнительный стакан 3, а сливается по каналу 4 в картер (рис. 3,10, г) или подается через сверления 4 и 5 в поршневом пальце и бобышках поршня и сливается через горловину 6 в центре поршня (рис. 3,10, д).

В форсированных ДБС, работающих на тяжелом топливе, применяют охлаждаемые составные поршни (рис. 3.10, г, д, е) с отъемной головкой 1 из жаропрочной стали и тронком 2 из чугуна или алюминиевого сплава, соединяемых длинными и податливыми шпильками. Тонкостенное днище способствует эффективному охлаждению головки поршня, а малые сечения перехода от днища к стенкам (рис. 3.10, г, д) или глухие пальцевые каналы 6 (рис. 3.10, е), выполненные равномерно по окружности головки, образуют тепловой барьер над кольцами. Прочность днища обеспечивается кольцевым опорным поясом.

Для выравнивания температурного поля и уменьшения износа применяют поршни, проворачивающиеся во время работы (рис. 3.10, е). При качании шатуна храповые защелки 3, расположенные в его верхней головке сферической формы, поворачивают зубчатый венец 4. Последний сжимает кольцевую пружину 5, соединенную своими концами с венцом и юбкой поршня. Пружина поворачивает поршень на небольшой угол при каждом качательном движении в момент, когда нагрузка на поршень невелика.

Материал для изготовления поршня или его элементов должен иметь высокие механические свойства, хорошую теплопроводность, небольшой коэффициент линейного расширения, быть жаропрочным, хорошо обрабатываться и иметь сравнительно низкую стоимость. Этим требованиям в определенных условиях соответствуют чугуны марок СЧ25, СЧ35, ВЧ45-5, легированные стали, литейные АЛ1, АЛ25 или деформируемые АК2, АК4 алюминиевые сплавы.

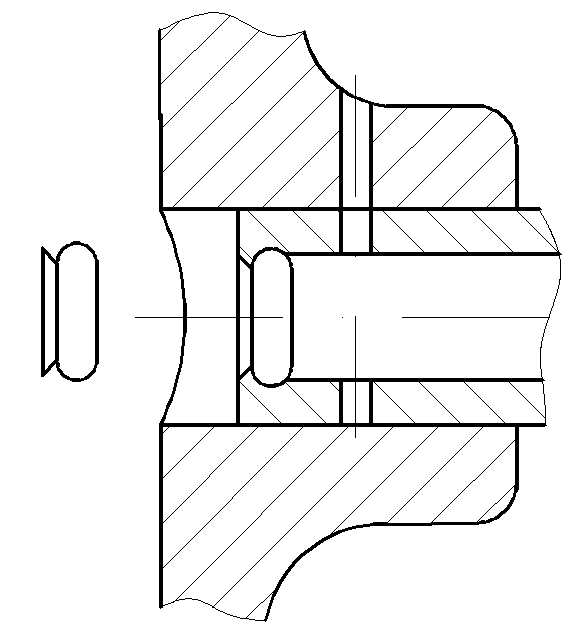

Поршневой палец в тронковых двигателях обеспечивает шарнирное соединение поршня с шатуном. На палец действует механическая нагрузка от газовых и инерционных сил, которые в четырехтактных двигателях изменяются по величине и направлению, а в двухтактных – только по величине. Палец нагревается, воспринимая теплоту от поршня и теплоту трения.

Конструкция пальца зависит от условий работы, способов крепления и подвода охлаждающего масла к поршню. В общем случае палец представляет собой цилиндрический стержень, выполненный для уменьшения массы полым (рис. 3.11, а). Поверхность его тщательно шлифуется для повышения усталостной прочности и уменьшения потерь на трение.

Рис. 3.11. Поршневые пальцы: а, б, в – конструктивные формы;

г, д – способы фиксации от осевого перемещения.

В некоторых конструкциях пальцев выполняют радиальные 1 сверления (рис. 3.11, б) или систему из радиальных 1 и продольных 2 сверлений (рис. 3.11, б) для подачи масла на смазывание бобышек или в поршень для его охлаждения. Внутреннюю полость пальца герметизируют с помощью заглушек или трубок 2 (рис. 3.11, б). Передача масла из верхней головки шатуна через палец к поршню осуществляется по сверлениям, выполненным в средней части пальца и в концевых частях (рис. 3.12.). Центральное отверстие иногда глушат при помощи специальных заглушек.

а б

Рис. 3.12. Схема подачи масла через головку шатуна к бобышкам:

а – без заглушки; б – с заглушкой

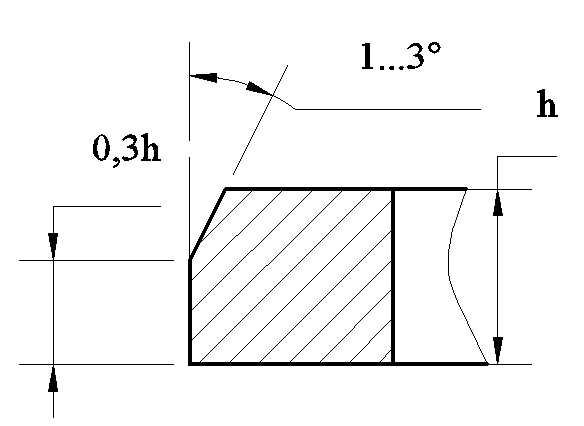

Поршневые кольца по назначению делятся на компрессионные (уплотнительные) и маслосъемные. На кольца действуют давление и температура газов больших значений, а также силы инерции и трения. Кольцо представляет собой разрезной упругий элемент прямоугольного или другого сечения. В свободном состоянии диаметр кольца больше диаметра рабочего цилиндра, а разрез его (замок) имеет величину s. Компрессионные кольца уплотняют рабочий зазор, отводят теплоту от поршня. Установленное в цилиндре кольцо находится в сжатом состоянии и под действием сил упругости прижимается к стенке втулки с начальным давлением 0,10...0,35 МПа.

Конструктивные особенности колец:

По форме поперечного сечения

– прямоугольное . Такой формы кольца ставятся первыми на головке. Учитывая нагрузку на кольцо (тепловую и механическую) прямоугольное кольцо быстро прирабатывается и хорошо уплотняет цилиндр.

– прямоугольное со скосом цилиндрической поверхности под углом 1…3о . Такую форму имеют кольца установленные за первым кольцом. Быстрее прирабатывается чем верхнее. Это кольцо имеет меньшую нагрузку и меньше изнашивается.

– со скосом и цилиндрическим пояском на боковой поверхности  такие кольца способствуют увеличению компрессии по мере износа кольца.

такие кольца способствуют увеличению компрессии по мере износа кольца.

– трапецеидальное с углом 15…20о применяются в ВОД и СОД. Канавка в поршне для таких колец имеет также трапецеидальную форму. Такие кольца менее склонны к пригоранию, поэтому их применяют в качестве верхних колец в форсированных ВОД.

– прямоугольные не симметричные (скручивающиеся) . Рабочая поверхность кольца принимает форму конуса, что улучшает его приработку, уплотняющее действие, уменьшает склонность к заеданию. Такие кольца применяются в СОД и МОД.

– прямоугольное боковая поверхность которого покрывается оловом для более быстрой приработки или завальцовывается поясок из свинцовистой бронзы .

По форме замка (рис. 3.13).

1 – прямой разъем в ВОД; 2 – косой в ВОД и СОД; 3 – фигурный в МОД

Рис. 3.13. Форма замка колец

Маслосъемные кольца регулируют количество масла, поступающего к тронку поршня и уплотнительным кольцам, удаляя излишки его с зеркала цилиндра. На поршне устанавливают 1...3 маслосъемных кольца, располагая их на головке ниже уплотнительных колец и в нижней части тройка. Количество и расположение маслосъемных колец определяется величиной рабочего зазора в цилиндре, длиной тронка, частотой вращения коленчатого вала, отношением S/D.

Маслосъемные кольца (рис. 3.14.) бывают скребкового а и коробчатого б типов. В скребковых кольцах наружная поверхность выполнена со скосом под углом 20...30°, образующим остроугольную соскабливающую кромку. При движении кольца вниз его кромка соскабливает большую часть масла, находящегося на зеркале цилиндра.

а б

Рис. 3.14. Маслосъемные кольца: а – скребкового типа; б – коробчатого типа

Коробчатые кольца соприкасаются со втулкой 1 двумя острыми кромками 5, что повышает их эффективность. Для увеличения радиального давления на стенку цилиндра эти кольца снабжают расширителями (эспандерами) 7 из витых пружин.

Масло, соскабливаемое кольцами, удаляют в картер через отверстия 4, 6, выполненные в поршне.

Материалом для кольца является серый чугун с пластинчатым графитом или высокопрочный чугун с шаровидным графитом, легированные хромом, никелем, молибденом, медью, ванадием. Для первых колец ВОД применяют стали 45, 50Г.

Для повышении износостойкости колец и стенок канавки поршня рабочую и торцевые поверхности колец хромируют. Рабочие поверхности нехромнрованных колец для ускорения приработки покрывают тонким слоем олова, меди или снабжают кольцевыми вставками из антифрикционной бронзы.

Шатунная группа.

В состав входят шатун, вкладыши его верхней и нижней головок, крышка шатуна, шатунные болты и гайки.

Шатун соединяет поршень или поперечину крейцкопфа с коленчатым валом, обеспечивает перемещение поршня при совершении вспомогательных ходов. Шатун подвергается действию силы от давления газов, сил инерции поступательно движущихся масс и сил инерции, возникающих при качании шатуна.

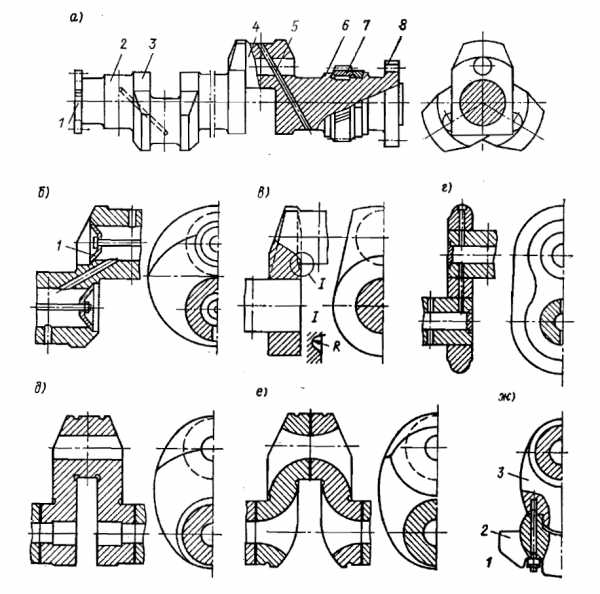

Основными элементами шатуна являются верхняя (поршневая) головка 7, нижняя (кривошипная) головка 4 и соединяющий их стержень 5 (рис. 3.15, а). Стержень шатуна связывает верхнюю и нижнюю головки между собой. Он может иметь двутавровое 1 и Н-образное 2 сечения (рис. 3.15, в).

Рис. 3.15. Шатуны тронковых двигателей:

а, б – с цельным и разъемным стержнем; в – сечение стержня.

Применение той или иной формы сечения во многом определяется типом двигателя и технологией изготовления. Штампованные шатуны с двутавровым сечением широко применяют в ВОД и СОД. Для получения наибольшей жесткости шатуна при наименьшей его массе сечение располагают вертикальной стенкой в плоскости качания. Двутавровое Н-образное сечение с расположением полок в плоскости качания иногда используют для главных шатунов многорядных двигателей, чтобы обеспечить непрерывность силовых поясов стержня и проушин и повысить общую жесткость нижней головки. Круглое сечение шатунов СОД и МОД получают ковкой с последующей обработкой поверхности. В большинстве конструкций в стержне выполняют продольное сквозное отверстие, по которому масло поступает на смазывание головок шатуна.

Верхняя головка шатуна обеспечивает шарнирное соединение шатуна с поршнем. В тронковых двигателях она откована заодно целое со стержнем и не имеет разъема. В ВОД головка имеет круглую форму с постоянным сечением по длине (рис. 3.16 а, б), в СОД – овальную форму с утолщением к центру (рис. 3.16 в, г). В отверстие верхней головки (рис. 3.15 а) запрессовывают втулку подшипника 6, выполненную из стали с антифрикционным слоем или антифрикционной бронзы. Головной подшипник ВОД малых размеров часто смазывается масляным туманом, попадающим в него через сверления 1 в верхней части головки (рис. 3.15 а). В форсированных ВОД и СОД масло к подшипнику подается под давлением через канал в стержне шатуна.

Рис. 316. Конструкции верхней головки шатуна

Нижняя головка обеспечивает шарнирное соединение шатуна с кривошипной шейкой коленчатого вала и образует корпус шатунного подшипника. По условиям сборки ее всегда делают с прямым или косым разрезом. Отъемная крышка 3 нижней головки 4 крепится с помощью шатунных болтов 1 (рис. 3.15 а), шпилек (рис. 3.17 б, в) или конических штифтов (рис. 3.18 б).