Кшм принцип действия

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм – это механизм, который осуществляет процесс функционирования двигателя. Предназначен для действия возвратно-поступательных движений поршневой во вращательные на коленвал. Тип двигателя автомобиля определяется по расположению своих цилиндров.

Существует несколько типов кривошипно-шатунных механизмов:

1. Однорядные, имеют вертикальное перемещение поршневой, а также перемещение под углом, которое применено в рядных типах двигателя.

2. Двухрядные, имеют перемещение поршневой под углом и применяются в V-образных типах двигателя.

Стоит уточнить, что двухрядные и однорядные механизмы, у которых горизонтальное перемещение, применяют в том случае, когда размер двигателя ограничен по своей высоте.

Принцип действия кривошипно-шатунного механизма:

Под воздействием давления газов, поршневая система начинает совершать поступательные движения относительно коленвала. При помощи “шатуна-вала” и “поршня-шатуна“, это поступательное движение поршневой переходит во вращательное.

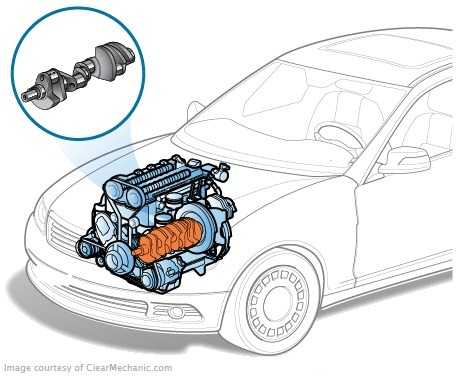

Состав коленчатого вала:

1. Противовесное устройство

2. Шейки шатунные

3. Шейки коренные

Кривошипно-шатунный механизм устроен следующим образом:

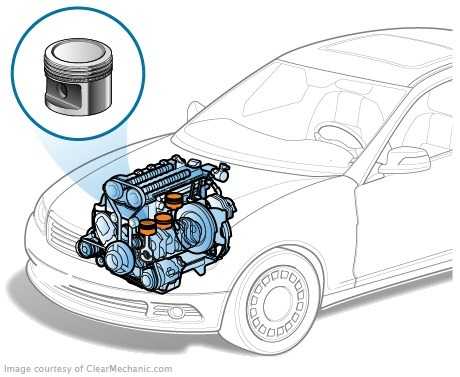

Поршневой механизм принимает на себя давление высокотемпературных газов и отдает его непосредственно шатуну. Изготавливают сам поршень из алюминия. Движение возвратно-поступального характера происходит в гильзе самого цилиндра.

Состав поршня прост: юбки и единые головки. У головки поршневой может быть выпуклая, плоская, либо вогнутая форма, а также вполне может быть осуществлена камера сгорания (это касательного дизельных двигателей). С внешней стороны нарезаны своеобразные канавки для поршневых колец, которые подразделяются на два типа: компрессионные, и маслосъемные.

У компрессионных колец есть свойство препятствовать прорывающимся газам в картер мотора, а у маслосъемных - удаление лишнего масла по стенкам цилиндра. В юбке оборудованы две ямки для того, чтобы там размещалось поршневое кольцо, которое будет соединять между собой шатун непосредственно с самим поршнем.

От поршневой на коленвал передается усилие шатуном, который специально для этой цели имеет соединение шарнирного плана как с самим поршнем, так и с коленвалом. Изготовление шатунов происходит из стали, причем способом либо ковки, либо штамповки. Однако, стоит уточнить, что для спортивного класса автомобилей шатуны отливают из титанового сплава.

Состав шатуна следующий: нижняя и верхняя головка, и стержень. Поршневой палец размещен в верхней части головки. Поршневое кольцо может совершать вращение в ямках поршня и в головке шатуна. Этот палец иногда называют “плавающим”. Шатуновый стержень оборудован двутавровым сечением. Нижняя головка изготовлена в разборном виде, это собственно и дает возможность обеспечения соединений непосредственно с шейкой коленвала. В современной технологии присутствует раскалывание шатуна, точнее его нижней цельной головки. Именно за счет того, что у нее очень хорошая поверхность изломов, и проявляется достаточно точное соединение частей в нижней головке.

Применение кривошипно-шатунного механизма:

Этот механизм применяется в транспортных средствах, в двигателе внутреннего сгорания, поршневом насосе, поршневом компрессоре, швейной машине, а также и в кривошипном прессе.

Читайте также:

Поделиться ссылочкой:Кривошипно-шатунный механизм

В блоках цилиндров рядных двигателей поршни перемещаются вверх и вниз, а в оппозитных, к примеру, в противоположные стороны в горизонтальной плоскости, но общая суть их движения не меняется – на языке физики оно называется возвратно-поступательным. Чтобы это движение преобразовалось во вращение колес, в двигателях внутреннего сгорания, вне зависимости от типа, используется особый механизм, построенный на применении кривошипа – то есть особого рычага, части коленчатого вала.

Кривошипно-шатунный механизм есть в двигателе внутреннего сгорания и швейной машинке Зингера

История создания кривошипно-шатунного механизма

Кривошипно-шатунный механизм был придуман задолго до появления первых автомобилей. Он использовался еще в восемнадцатом веке в конструкции штамповочных прессов, швейных машинок, приводов колесной пары паровозов и многих других механизмов.

Вопрос преобразования энергии движущихся поршней во вращение колес стоял с самого момента появления двигателя внутреннего сгорания. По аналогии с существовавшими уже паровыми двигателями, инженеры, занимавшиеся его конструированием, решили применить для этих целей кривошипно-шатунный механизм. В современных поршневых двигателях модернизировано очень многое, но КШМ по-прежнему актуален и остается единственно возможной конструкцией.

Устройство кривошипно – шатунного механизма двигателя

Практически все механические части двигателя представляют из себя одновременно части кривошипно-шатунного механизма. К нему относятся блок цилиндров, картер и головка блока цилиндров, шатунно-поршневая группа, коленчатый вал и маховик.

Коленчатый вал

Коленчатый вал представляет собой деталь со сложной конфигурацией. Помимо опорных шеек, позволяющих ему крепко держаться в блоке, коленчатый вал имеет столько кривошипов или, как их называют, колен, сколько цилиндров конструктивно заложено в блоке двигателя.

Кривошип

К каждому колену или кривошипу посредством сложной системы деталей крепится шатун поршня.

Кривошип отстоит от оси коренных шеек на определенный радиус, называемый радиусом кривошипа. От этого параметра зависит ход поршня.

В зависимости от конструкции блока цилиндров двигателя одно колено может служить основанием для крепления одного или более шатунов. Если двигатель рядный, к одному кривошипу крепится один шатун, если V-образный, то два шатуна. Этим, кстати, объясняется относительная компактность блоков цилиндров V-образных двигателей.

Колено и кривошип - одно и то же. Колено дало название коленвалу, а кривошип - кривошипно-шатунному механизму

Шатун

Шатун представляет собой деталь двутаврового сечения, имеющую верхнюю и нижнюю «головки». В верхней «головке» шатуна помещается поршневой палец, посредством которого шатун соединяется с поршнем. Нижняя «головка» шатуна выполнена разъемной, для того, чтобы ее можно было соединить с шатунной шейкой коленчатого вала с помощью шатунных крышек.

Поршень

Поршень представляет собой цилиндрическую деталь, выполненную из алюминиевого сплава, с отверстием под поршневой палец для соединения с шатуном. Поршень надевается на шатун, как стакан, донышком вверх, и закрепляется при помощи пальца.

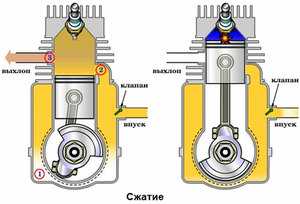

Принцип действия кривошипно-шатунного механизма

Поступившая в цилиндр двигателя топливная смесь, при подходе поршня к верхней мертвой точке (крайнее верхнее положение поршня в цилиндре), поджигается посредством свечи зажигания или самовоспламеняется от давления, и расширяющиеся под газы, образовавшиеся после сгорания смеси, начинают толкать поршень по стенкам цилиндра к нижней мертвой точке.

Так как поршень соединен с шатуном, он передает на него свое усилие и, подходя к нижней мертвой точке (крайнее нижнее положение поршня в цилиндре), шатун, за счет полного оборота кривошипа, к которому он прикреплен, приводит во вращательное движение коленчатый вал.

Вал, в свою очередь, через элементы трансмиссии передает крутящий момент на ведущие колеса автомобиля, приводя его в движение.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение (например, во вращательное движение коленчатого вала в двигателях внутреннего сгорания), и наоборот. Детали КШМ делят на две группы, это подвижные и неподвижные детали:

- подвижные: поршень с поршневыми кольцами, поршневой палец, шатун, коленчатый вал с подшипниками, маховик.

-

- неподвижные: блок цилиндров (является базовой деталью двигателя внутреннего сгорания)и представляет собой общую отливку с картером, головка цилиндров, картер маховика и сцепления, нижний картер (поддон), гильзы цилиндров, крышки блока, крепежные детали, прокладки крышек блока, кронштейны, полукольца коленчатого вала.

Принцип действия

Прямая схема: Поршень под действием давления газов совершает поступательное движение в сторону коленчатого вала. С помощью кинематических пар «поршень-шатун» и «шатун-вал» поступательное движение поршня преобразовывается во вращательное движение коленчатого вала. Коленчатый вал состоит из:

- шатунные шейки

- коренные шейки

- противовес

Кривошипно-шатунный гидравлический поворотный механизм

Обратная схема: Коленчатый вал под действием приложенного внешнего крутящего момента совершает вращательное движение, которое через кинематическую цепь «вал-шатун-поршень» преобразовывается в поступательное движение поршня.

[править] Применение

Двигатель

Блок и головка цилиндров

Наиболее крупными и сложными деталями кривошипно-шатунного механизма являются блок цилиндров и его головка (или головки). Как показано на рисунке блок цилиндров 5 и головка цилиндров 1 имеют сложную форму, поэтому их изготовляют литьем. Между ними для герметизации стыка установлена прокладка 9. Спереди (а иногда и сзади) также через прокладку 6 к блоку крепится крышка распределительных шестерен. Все остальные детали кривошипно-шатунного механизма расположены в блоке цилиндров, их обычно объединяют в несколько групп.

Головка и блок цилиндров V-образного восьмицилиндрового двигателя ЗМЗ-53: 1 - головка правого ряда цилиндров, 2 - гильза цилиндра, 3 - прокладка гильзы, 4 - направляющий поясок для гильзы, 5 - блок цилиндров, 6 - прокладка крышки распределительных шестерен, 7 - сальник переднего конца коленчатого вала,

8 - крышка распределительных шестерен, 9 - прокладка головки цилиндров.

Блок цилиндров. Его отливают из чугуна (СЧ 21, СЧ 15) или из алюминиевых (например, АЛ4) сплавов. Соотношение масс чугунных и алюминиевых блок-картеров составляет примерно 4:1. За одно целое с блоком отлита верхняя часть картера.

В отливке блока цилиндров выполнены рубашка охлаждения, окружающая цилиндры, постели для коренных подшипников коленчатого вала и подшипников распределительного вала, а также места для установки других узлов и приборов. Чугунные блок-картеры изготовляют или вместе с цилиндрами или со вставными цилиндрами - гильзами, а алюминиевые только со вставными гильзами. Уплотнение гильз в блоке осуществляется с помощью резиновых колец или прокладок 3. Тщательно обработанная внутренняя поверхность гильз (или цилиндров) называется зеркалом.

Детали кривошипно-шатунного механизма двигателя ЗИЛ-130: 1 - поршень, 2 - вкладыши коренных подшипников коленчатого вала, 3 - маховик, 4- коренная шейка коленчатого вала, 5 - крышка заднего коренного подшипника, 6 - пробка, 7 - противовес, 8 - щека, 9 - крышка среднего коренного подшипника, 10 - передняя шейка коленчатого вала, 11 - крышка переднего коренного подшипника, 12 - шестерня, 13 - носок коленчатого вала, 14 - шкив, 15 - храповик, 16 - упорная шайба, 17 - биметаллические шайбы, 18-шатунные шейки коленчатого вала, 19 - вкладыши шатунного подшипника, 20 - стопорное кольцо, 21 - поршневой палец, 22 - втулка верхней головки шатуна, 23 - шатун, 24 - крышка шатуна, 25 - сальник, 26 - маслоотгонная канавка,

27 - маслосбрасывающий гребень, 28 - дренажная канавка.

Головка цилиндров. Головка закрывает цилиндры сверху; в ней размещены клапаны, камеры сгорания, свечи, форсунки. В головку цилиндров запрессованы направляющие втулки и седла клапанов. Плоскость разъема между головками и блоком цилиндров уплотнена сталеасбестовыми прокладками. Между головкой цилиндров и крышкой клапанов установлены пробковые или резиновые прокладки.

Головки отлиты из алюминиевого сплава или чугуна. Двигатели с рядным расположением цилиндров имеют одну головку цилиндров, двигатели с V-образным расположением - две головки на каждый ряд (двигатель ЗИЛ-130), четыре - на каждые три цилиндра (двигатель ЯМЗ-240), восемь — на каждый цилиндр (двигатель КамАЗ-740).

Поршневая группа

В поршневую группу входят поршни, поршневые кольца и поршневые пальцы. Поршень представляет собой металлический стакан, днищем обращенный вверх. Он воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. Отлиты поршни из алюминиевого сплава.

Поршень имеет днище, уплотняющую и направляющую (юбку) части. Днище и уплотняющая часть составляют головку поршня. Днище поршня вместе с головкой цилиндра ограничивают объем камеры сгорания. В головке поршня проточены канавки для колец. При работе двигателя на поршень действуют большие механические и тепловые нагрузки от давления горячих газов.

Конструкция поршня должна обеспечивать такой зазор между поршнем и цилиндром, который исключал бы стуки поршня после запуска двигателя и заклинивание его в результате теплового расширения при работе двигателя под нагрузкой.

На юбке поршня делают разрезы, придают ему овальную форму в поперечном сечении и коническую - по высоте, производят заделку в поршень специальных компенсационных пластин из металла с малым коэффициентом теплового расширения. Например, в поршнях некоторых двигателей с зажиганием от искры юбку выполняют с косым разрезом, что делает ее более упругой и позволяет устанавливать поршень с минимальным зазором, не опасаясь заклинивания.

При шлифовании поршню придают овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца), чтобы под действием боковых усилий и нагрева юбка поршня в рабочем состоянии принимала цилиндрическую форму.

Так как температура головки поршня примерно на 100-150°С выше, чем нижней части юбки, то наружный диаметр юбки делают больше, чем диаметр головки.

Большую опасность представляет собой перегрев поршня из-за недостаточного его охлаждения. При перегреве прогорает днище поршня, происходит задир рабочей поверхности цилиндра, залегание колец и даже заклинивание поршня. Иногда для улучшения охлаждения поршня на его внутреннюю поверхность направляют струю масла.

Детали поршневой группы: 1 - поршень, 2 - поршневой палец, 3 - стопорные кольца, 4, 5 - компрессионные кольца,

6 - маслосъемное кольцо.

Поршень дизеля КамАЗ-740 отлит из высококремнистого алюминиевого сплава со вставкой из специального чугуна под верхнее компрессионное кольцо. На юбку поршня нанесено коллоидно-графитовое покрытие для улучшения приработки и предохранения от задиров. В головке поршня расположена тороидальная камера сгорания, а сбоку от нее в днище — две; выемки для предотвращения касания его с клапанами. Под бобышками в нижней части юбки сделаны выемки для прохода противовесов коленчатого вала в НМТ.

С шатуном поршень соединен пальцем 2 плавающего типа, стопорные кольца 3 вставляются в канавки, проточенные в бобышках, кольца ограничивают осевое смещение пальца в поршне. Палец имеет форму пустотелого цилиндрического стержня, он сделан из хромоникелевой стали, упрочнен цементацией и термообработан закалкой.

На поршне выполнены канавки для двух компрессионных 4, 5 и одного маслосъемного 6 кольца. Компрессионные кольца уплотняют поршень в гильзе цилиндров и предотвращают прорыв газов через зазор между юбкой поршня и стенкой гильзы. Маслосъемные кольца снимают излишки масла со стенок гильз и не допускают попадания его в камеры сгорания.

Поршневые кольца изготовлены из чугуна. Иногда маслосъемные кольца делают из стали. Для установки на поршень кольца имеют разрез, называемый замком.

После установки в цилиндр зазор в замке должен быть в пределах 0,3-0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

Компрессионные кольца и особенно первое (верхнее) из них работают в тяжелых условиях. Из-за соприкосновения с горячими газами и большой работы трения, производимой первым кольцом, оно сильно нагревается (до 225-275°С), что осложняет его смазку и вызывает увеличенный износ как самого кольца, так и верхнего пояса цилиндра.

Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию. Остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена (двигатель КамАЗ-740).

Поршневые кольца разрезные, в свободном состоянии их диаметр несколько больше диаметра цилиндра. Поэтому в цилиндре кольцо плотно прижимается к его стенкам. В канавках поршня кольца образуют лабиринт с малыми зазорами, в котором газы, прорывающиеся из надпоршневого пространства, с одной стороны, теряют давление и скорость, а с другой — прижимают кольца к стенке цилиндра.

Поршневые кольца: а - внешний вид, б - расположение колец на поршне (двигателя ЗИЛ-130), в - составное маслосъемное кольцо; 1 - компрессионное кольцо, 2 - маслосъемное кольцо, 3 - плоские стальные диски, 4 - осевой расширитель, 5 - радиальный расширитель.

Компрессионные кольца имеют разную форму поперечного сечения. Компрессионное кольцо 1 с прямоугольным сечением (а) прилегает к цилиндру по всей наружной поверхности. Для увеличения удельного давления кольца на зеркало цилиндра и более быстрой приработки наружной поверхности кольцу придается коническая форма или делается на верхней внутренней кромке кольца 1 специальная выточка (6).

Маслосъемные кольца также имеют различную форму: коническую, скребковую, пластинчатую с осевым и радиальным расширителями (в). При движении вверх маслосъемное кольцо как бы «всплывает» в масляном слое, а при движении вниз острая кромка кольца соскабливает масло.

Маслосъемное кольцо отличается от компрессионных сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца сверлят один или два ряда отверстий для отвода масла внутрь поршня.

Маслосъемное кольцо двигателей ЗМЗ и ЗИЛ состоит из двух стальных кольцевых дисков, осевого 4 и радиального 5 расширителей. Вследствие быстрой прирабатываемости и упругости стальные маслосъемные кольца хорошо прилегают к гильзе цилиндра.

Шатуны и коленчатый вал.

Шатун соединяет поршень с коленчатым валом. Он состоит из верхней головки 5, стержня 6 двутаврового сечения и разъемной нижней головки 3, закрепляемой на шатунной шейке коленчатого вала. Шатун и его крышка 1 изготовлены из легированной или углеродистой стали. В верхнюю головку шатуна запрессованы одна или две втулки 4 из оловянистой бронзы, а в нижнюю вставлены тонкостенные стальные вкладыши 8, залитые слоем антифрикционного сплава.

Крышка 1 обрабатывается в сборе с шатуном, их нумеруют порядковым номером цилиндра. Ширина нижней головки такова, что позволяет вынимать поршень с шатуном вверх через цилиндр. Нижняя головка 3 шатуна и крышка 1 соединяются двумя болтами 7 или шпильками. Под головки болтов кладут специальные стопорные шайбы с усиками, а гайки имеют резьбу, несколько отличающуюся от резьбы на шпильках или болтах, в результате чего гайки самостопорятся, На двигателях старых конструкций они иногда шплинтовались.

Вкладыши двигателя КамАЗ-740 изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Вкладыши шатунных подшипников двигателей. ЗМЗ-24,. ЗМЗ-53 и ЗИЛ-130 выполнены из сталеалюминиевой ленты антифрикционный слой которой представляет собой алюминиевый сплав АМО-1-20.

От проворачивания в нижней головке шатуна вкладыши удерживаются выступами (усиками 2), которые входят в канавки, выфрезерованные в шатуне и его крышке.

Шатун: 1 - крышка нижней головки, 2 - усики, фиксирующие вкладыши от проворачивания, 3 - нижняя головка, 4 - втулка верхней головки, 5-верхняя головка, 6- стержень шатуна,

7 - болт с гайкой для крепления крышки нижней головки, 8 - вкладыши нижней головки.

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент. Он имеет коренные и шатунные шейки, щеки, соединяющие коренные и шатунные шейки, фланец для крепления маховика, носок, в котором имеется отверстие для установки храповика пусковой рукоятки. Шатунная шейка с щеками образует колено (или кривошип) вала. Расположение колен на валу обеспечивает равномерное чередование рабочих ходов.

Коленчатый вал штампуют из стали или отливают из магниевого чугуна. Стальные валы при одинаковых с литыми чугунными валами размерах шеек и щек имеют большую прочность, а к преимуществам литых валов следует отнести их меньшую стоимость, меньший расход металла при изготовлении, сокращение числа операций механической обработки, а также возможность придания оптимальных форм отдельным элементам кривошипа, например внутренним полостям шатунных и коренных шеек.

Литье позволяет выполнить все шейки вала полыми. Шейки стальных коленчатых валов закаливают токами высокой частоты. Все шейки коленчатых валов тщательно шлифуют и полируют. Переходы (галтели) от шеек к щекам выполняют плавными.

Количество шатунных шеек в двигателе, имеющем однорядное расположение цилиндров, равно числу цилиндров, а в V-образном двигателе - их в два раза меньше числа цилиндров, так как на каждую шатунную шейку устанавливают по два шатуна.

Количество коренных шеек четырехцилиндровых двигателей с рядным расположением цилиндров три или пять, в шестицилиндровых - четыре или семь, а V-образных восьмицилиндровых - пять.

Если шатунная шейка с двух сторон имеет коренную шейку, то такой коленчатый вал называют полноопорным. Полноопорный вал меньше прогибается и обеспечивает лучшие условия работы подшипников и больший срок их службы.

В современных автомобильных двигателях частота вращения коленчатого вала достигает 3ccc-4ccc мин -1 (грузовые автомобили) и 4500-6ccc мин -1 (легковые). Поэтому возникают большие силы инерции, действующие на шатунные шейки, щеки и нижние головки шатунов. Эти силы нагружают подшипники, вызывая их ускоренное изнашивание. Для разгрузки коренных подшипников от центробежных сил служат противовесы, расположенные на щеках против шатунных шеек коленчатого вала.

Коренные и шатунные шейки вала соединены наклонными каналами, просверленными в щеках и служащими для подвода масла от коренных к шатунным подшипникам. Шатунные шейки выполняют полыми или высверливают в них полости грязеуловители. В этих полостях под действием центробежных сил отлагаются тяжелые частицы и продукты изнашивания, содержащиеся в масле. Грязеуловители очищают при разборке двигателя, вывертывания пробки.

Коленчатый вал V - образного 8-цилиндрового двигателя ЗИЛ-130: 1 - противовес, 2 - заглушка, 3 - полость, 4 - отверстие для крепления маховика,

5 - сверления для подачи масла к шейке.

Маховик и поддон картера. Подвеска двигателя.

Маховик представляет собой массивный диск, отливаемый из чугуна. Он повышает равномерность вращения коленчатого вала, что особенно важно при малой частоте вращения, и передает крутящий момент трансмиссии автомобиля. Изготовлен маховик из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя.

На некоторых двигателях на маховик наносят метки или запрессовывают в него стальной шарик, по которому устанавливают поршень первого цилиндра в ВМТ и проверяют установку зажигания.

Поддон, или нижняя часть картера, предохраняет от попадания в него пыли и грязи и служит резервуаром для масла. Его штампуют из листовой стали или отливают из легкого сплава. Поддон крепится болтами или шпильками, плоскость разъема уплотняется пробковой прокладкой и располагается ниже оси коленчатого вала, что повышает жесткость картера.

Подвеску двигателя к раме делают в трех или четырех точках. В качестве опор к блоку двигателя приворачивают специальные кронштейны (лапы). Задними опорами иногда служат лапы картера сцепления или удлинитель коробки передач. Под опоры устанавливают резиновые подушки или пружины. Это уменьшает вибрации двигателя из-за неравномерности крутящего момента и неполной уравновешенности вращающихся масс, смягчает удары, передаваемые от рамы к двигателю при движении автомобиля по неровной дороге.

Подвеска двигателя на эластичных опорах имеет ограничители продольного перемещения, их выполняют в виде тяги или скобы. Часто для фиксации двигателя относительно рамы используют реактивные тяги.

| Кривошипно-шатунный механизм |

Работа двигателя внутреннего сгорания в принципе невозможна без кривошипно-шатунного механизма. Его предназначение — преобразование поступательно-вращательного движения поршня внутри цилиндра во вращательное движение коленчатого вала.

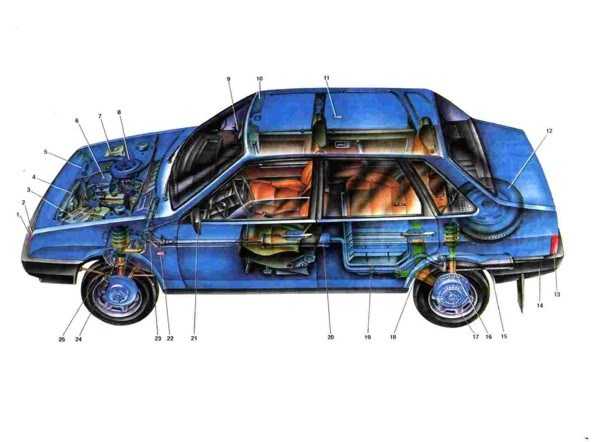

У стандартного 4-цилиндрового мотора кривошипно-шатунный механизм состоит из следующих элементов:

- блок цилиндров с картером;

- головка блока цилиндров;

- поддон картера двигателя;

- поршни в комплекте с поршневыми кольцами и пальцами;

- шатуны, на которых крепятся поршни;

- коленчатый вал;

- маховик.

Если двигатель — это сердце автомобиля, то блок цилиндров — это сердце любого двигателя внутреннего сгорания. Он включает в себя не только цилиндры и поршневую группу, но и целый ряд иных элементов: каналы, заглушки, подшипники, сверления. Коленчатый вал, установленный на специальных подшипниках, вращается именно в блоке цилиндров.

Коленчатый вал с маховиком

Нижняя часть блока цилиндров называется картер. Во время работы двигателя в блоке постоянно циркулирует специальная охлаждающая жидкость: летом это может быть обыкновенная вода, в зимнее время следует заливать специально предназначенные жидкости (например, тосол или антифриз).

Внутри блока цилиндров проходят также масляные каналы, которые относятся к системе смазки двигателя.

Значительная часть навесного моторного оборудования монтируется на блоке цилиндров и при работающем моторе составляет с ним единое целое.

Напомним, что под мощным давлением после сгорания рабочей смеси поршень передает движение через шатун (на котором он установлен) на коленчатый вал, образуя крутящий момент, с помощью которого автомобиль приводится в движение.

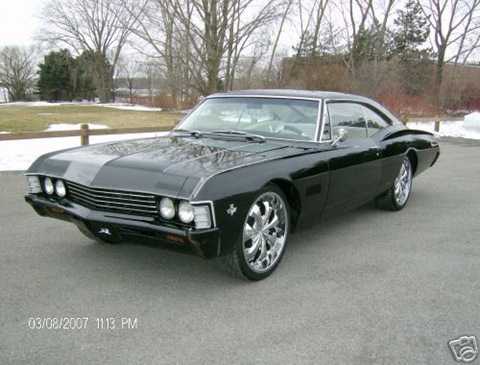

Двигатель внутреннего сгорания работает в очень жестком режиме. На холостых оборотах (то есть когда мотор работает, но машина стоит на месте, находясь на нейтральной передаче) коленчатый вал вращается со скоростью 600–900 об./мин (или около 10–16 об./с). Немало? Однако это лишь щадящий холостой режим. Во время движения со средней скоростью мотор работает интенсивнее и коленчатый вал крутится со скоростью от 2 000 до 4 000 об./мин. Что касается современных спортивных автомобилей, то у них скорость вращения коленчатого вала нередко превышает 200 об./мин (10 000–13 000 об./мин)!

Попробуйте представить, насколько стремительно двигаются поршни в цилиндрах. Как уже говорилось, за один полный оборот коленчатого вала поршень успевает два раза пройти расстояние между верхней и нижней мертвыми точками. Получается, что эти движения он выполняет буквально за доли секунды. Если к этому добавить мощное давление и высокую температуру в каждом цилиндре, то условия работы двигателя внутреннего сгорания можно смело назвать боевыми.

Несмотря на это, моторы способны проходить очень и очень большие расстояния, что обусловлено высоким уровнем современных технологий производства двигателей. Многие автопроизводители дают гарантию на двигатель на пробег 300 000, 500 000 и даже 1 000 000 км (последним показателем может похвастаться, например, «Мерседес»). Для сравнения: на новый автомобиль ВАЗ-2107, выпущенный в 2007 году, завод дает гарантию на 35 000 км пробега.

Разумеется, гарантия на двигатель сохраняется при соблюдении правил эксплуатации, таких как своевременная замена масла и фильтров (с использованием только качественных продуктов), заправка автомобиля хорошим топливом. По этим причинам ряд зарубежных автопроизводителей не дают столь длительных гарантий на машины, которые эксплуатируются в российских условиях. Ведь зачастую качество отечественных расходных материалов оставляет желать лучшего (несмотря на достаточно высокие цены).

Что касается возможных неисправностей кривошипно-шатунного механизма, то среди наиболее часто встречающихся отметим следующие:

- износ подшипников коленчатого вала (как коренных, так и шатунных);

- износ шеек коленчатого вала;

- износ поршневых пальцев и колец, а также залегание поршневых колец;

- ослабление крепления головки блока цилиндров;

- износ цилиндров;

- образование нагара на днищах поршней и внутренних поверхностях камер сгорания.

Внешне определить неисправность кривошипно-шатунного механизма можно по таким критериям, как снижение компрессии в цилиндрах, потеря мощности двигателя, дымление из выхлопной трубы, повышенный расход масла (это является причиной дымления) и топлива, появление посторонних шумов во время работы мотора.

По характеру появившихся шумов опытные автомобилисты определяют, где именно возникла неисправность и что она собой представляет. Например, если звонкий стук, возникающий во время работы холодного двигателя, постепенно снижается или исчезает по мере его прогревания, произошел износ цилиндров и поршней. Когда подобный звук сохраняется во всех режимах работы двигателя — износились втулки верхних головок шатунов и поршневые пальцы.

Подобные неисправности могут затронуть как все цилиндры сразу, так и только некоторые из них. Чтобы узнать, в каком именно цилиндре вышли из строя детали кривошипно-шатунного механизма, нужно завести двигатель, прогреть его до рабочей температуры и поочередно с каждой свечи снять высоковольтный провод, после чего поставить его на место. Когда таким способом будет обесточен неисправный цилиндр, посторонние шумы либо исчезнут, либо заметно ослабеют.

Иногда работающий двигатель издает глухой стук, который заметно усиливается при резком увеличении частоты вращения коленчатого вала. В данном случае с высокой долей вероятности можно сделать вывод об износе шатунных либо коренных подшипников. Вышедшие из строя шатунные подшипники стучат тише, шум слышится из блока цилиндров в зонах, соответствующих верхнему и нижнему положению поршней (ВМТ и НМТ). Коренные подшипники при износе стучат громче, но шум хорошо слышен только внизу.

ПРИМЕЧАНИЕ При износе шатунных и коренных подшипников наблюдается понижение давления моторного масла в системе смазки двигателя.

Если работающий двигатель издает сильные металлические стуки и это сопровождается существенным падением давления масла, то, скорее всего, выплавились вкладыши шатунных либо коренных подшипников.

Детали шатунно-поршневой группы представлены на рисунке.

Детали шатунно-поршневой группы

В ситуации, когда двигатель стал потреблять слишком много топлива и масла, а из выхлопной трубы автомобиля выходит синий дым, — вероятно, износились поршни, цилиндры и поршневые кольца либо кольца залегли в своих канавках (залипли). Залипание колец — самая безобидная неисправность, ее устраняют даже без разборки двигателя. Для этого в каждый цилиндр через свечные отверстия (разумеется, предварительно выкрутив свечи) следует залить примерно по 30 г смеси, составленной в равных пропорциях из керосина и денатурированного спирта. Смесь нужно оставить на 8–10 ч, затем завести двигатель, дать ему поработать 15–20 мин, после чего заменить моторное масло и масляный фильтр.

Потеря двигателем мощности может быть вызвана снижением компрессии в цилиндрах. Причиной обычно является износ поршней и цилиндров, поломка, износ, залегание либо потеря упругости поршневых колец. Необходимо проверить затяжку болтов или гаек, которыми крепится головка блока цилиндров, а также состояние прокладки головки блока цилиндров (возможно, она повреждена или сильно изношена).

Подтяжку креплений головки блока цилиндров следует выполнять только на холодном двигателе в строго определенной последовательности, которую можно узнать в руководстве по эксплуатации автомобиля. Подтяжка осуществляется в два этапа: вначале в полсилы, затем — с полным усилием.

И 35.Устройство КШМ. Газораспределительный механизм. Назначение, устройство, принцип действия.

Кривошипно-шатунный механизм (КШМ) предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение (например, во вращательное движение коленчатого вала в двигателях внутреннего сгорания), и наоборот.

Кривошипно-шатунный механизм состоит из поршней с шатунами, соединенных с коленчатым валом. Поршни перемещаются в гильзах (втулках) цилиндров.

Поршень воспринимает давление расширяющихся при высокой температуре газов и передает его на шатун. Поршень изготавливается из алюминиевых сплавов. Возвратно-поступательное движение поршня осуществляется в гильзе цилиндра.

Поршень состоит из единых головки и юбки. Головка поршня может иметь различную форму (плоскую, выпуклую, вогнутую и др.), в ней также может быть выполнена камера сгорания (дизельные двигатели). В головке нарезаны канавки для размещения поршневых колец. На современных двигателях используется два типа колец: маслосъемные и компрессионные. Компрессионные кольца препятствуют прорыву газов в картер двигателя. Маслосъемные кольца удаляют излишки масла на стенках цилиндра. В юбке выполнены две бобышки для размещения поршневого пальца, который соединяет поршень с шатуном.

Шатун передает усилие от поршня к коленчатому валу, для этого он имеет шарнирное соединение и с поршнем и с коленчатым валом. Шатуны изготавливаются, как правило, из стали путем штамповки или ковки.

Конструктивно шатун состоит из верхней головки, стержня и нижней головки. В верхней головке размещается поршневой палец. Предусматривается вращение поршневого пальца в головке шатуна и бобышках поршня. Такой палец имеет название «плавающий». Стержень шатуна имеет двутавровое сечение. Нижняя головка выполнена разборной, что позволяет обеспечить соединение с шейкой коленчатого вала. Современной технологией является контролируемое раскалывание цельной нижней головки шатуна. Благодаря неповторимой поверхности излома обеспечивается высокая точность соединения частей нижней головки.

Коленчатый вал воспринимает усилия от шатуна и преобразует их в крутящий момент. Коленчатые валы изготавливаются из высокопрочного чугуна и стали. Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками. Щеки выполняют функцию уравновешивания всего механизма. Коренные и шатунные шейки вращаются в подшипниках скольжения, выполненных в виде разъемных тонкостенных вкладышей. Внутри шеек и щек коленчатого вала просверлены отверстия для прохода масла, которое к каждой их шеек подается под давлением.

На конце коленчатого вала устанавливается маховик.

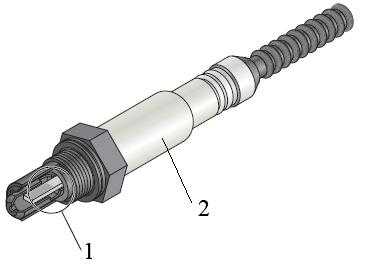

Газораспределительный механизм (ГРМ) — механизм управления фазами газораспределения двигателя внутреннего сгорания.

Состоит из распределительного вала — или нескольких валов — и механизмов привода к ним, клапанов, открывающих и закрывающих впускные и выхлопные отверстия в камерах сгорания, и передаточных звеньев — толкателей, штанг, коромысел и некоторых вспомогательных деталей (регулировочных элементов, клапанных пружин, системы поворота клапанов и проч.)

Клапаны непосредственно осуществляют подачу в цилиндры воздуха (топливно-воздушной смеси) и выпуск отработавших газов. Клапан состоит из тарелки и стержня. На современных двигателях клапаны располагаются в головке блока цилиндров, а место соприкосновения клапана с ней называется седлом. Различают впускные и выпускные клапаны.

Клапан удерживается в закрытом состоянии с помощью пружины, а открывается при нажатии на стержень. Пружина закреплена на стержне с помощью тарелки пружины и сухарей. Клапанные пружины имеют определенную жесткость, обеспечивающую закрытие клапана при работе. Для предупреждения резонансных колебаний на клапанах может устанавливаться две пружины меньшей жесткости, имеющие противоположную навивку.

Большинство современных ДВС имеют по два впускных и два выпускных клапана на каждый цилиндр. Помимо данной схемы ГРМ используется: двухклапанная схема (один впускной, один выпускной), трехклапанная схема (два впускных, один выпускной), пятиклапанная схема (три впускных, два выпускных). Использование большего числа клапанов ограничивается размером камеры сгорания и сложностью привода.

Открытие клапана осуществляется с помощью привода, обеспечивающего передачу усилия от распределительного вала на клапан. В настоящее время применяются две основные схемы привода клапанов: гидравлические толкатели и роликовые рычаги.

Роликовые рычаги в качестве привода клапанов более предпочтительны, т.к. имеют меньшие потери на трение и меньшую массу. Роликовый рычаг (другие наименования – коромысло, рокер, от английского «коромысло») одной стороной опирается на стержень клапана, другой – на гидрокомпенсатор (в некоторых конструкциях на шаровую опору). Для снижения потерь на трение место сопряжения рычага и кулачка распределительного вала выполнено в виде ролика.

С помощью гидрокомпенсаторов в приводе клапанов реализуется нулевой тепловой зазор во всех положениях, обеспечивается меньший шум и мягкость работы. Конструктивно гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Гидравлический компенсатор, расположенный непосредственно на толкателе клапана, носит название гидравлического толкателя (гидротолкателя).

Распределительный вал обеспечивает функционирование газораспределительного механизма в соответствии с принятым для данного двигателя порядком работы цилиндров и фазами газораспределения. Он представляет собой вал с расположенными кулачками. Форма кулачков определяет фазы газораспределения, а именно моменты открытия-закрытия клапанов и продолжительность их работы. Существенное повышение эффективности ГРМ, а следовательно и улучшение характеристик двигателя дают различные системы изменения фаз газораспределения.

На современных двигателях распределительный вал расположен в головке блока цилиндров. Он вращается в подшипниках скольжения, выполненных в виде опор. Используются как разъемные опоры, так и неразъемные (вал вставляется с торца). В некоторых двигателях в опорах используются тонкостенные вкладыши. От перемещения в продольном направлении распределительный вал удерживается упорным подшипником, который располагается со стороны привода вала. К опорам распределительного вала по индивидуальным каналам и под давлением подается масло из системы смазки.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453