Микротрещина в блоке цилиндров признаки

Трещина в блоке цилиндров: признаки и причины

Независимо от того, какой металлический сплав применяется в изготовлении блока, со временем в ходе работы может образоваться трещина в блоке цилиндров двигателя.

Визуально можно выявить глубокие разрывы, а вот микротрещины «на глаз» не определить.

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

- Перегрев двигателя, из системы полностью вытекает антифриз. Если не стоит вопрос о герметичности самой системы охлаждения, в этом случае необходимо проверить насколько хорошо затянуты болты ГБЦ. Важно: будьте осторожны, при протяжке болтов они могут лопнуть.

- Некорректная работа прибора управления температурой (термопары), вследствие перегрева происходит деформация головки блока цилиндров.

- Неисправность пробки расширительного бачка, в которой клапан не держит давления, образуются воздушные пробки.

- В тёплую погоду происходит колебание температуры двигателя. Стрелка термодатчика производит резкие скачки в сторону увеличения, либо уменьшения температур.

- Вибрация двигателя или «троение», особенно это ощутимо при подъёме в гору. Как показывает практика, это один из распространенных симптомов образования именно микротрещин. Важно: чтобы подтвердить наличие микротрещин на блоке цилиндров или убедиться, что есть трещина в ГБЦ, выкрутите свечу зажигания. Если свеча мокрая, попробуйте жидкость на язык. Сладкий вкус означает что это антифриз, попадающий через микротрещину в масло. Долейте охлаждающую жидкость и включите двигатель, не закрывая капот и крышку расширительного бака. Если жидкость сразу начнёт кипеть, это верный признак наличия трещины в ГБЦ.

- Велика вероятность появления трещин возле направляющей втулки или втулки впускного клапана. В этом случае головку придется менять.

- Уходят газы. Для определения утечки можно надеть резиновую медицинскую перчатку на расширительный бачок, или горловину радиатора, и закрепить канцелярской резинкой. Если перчатка надувается, значит проблема есть.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

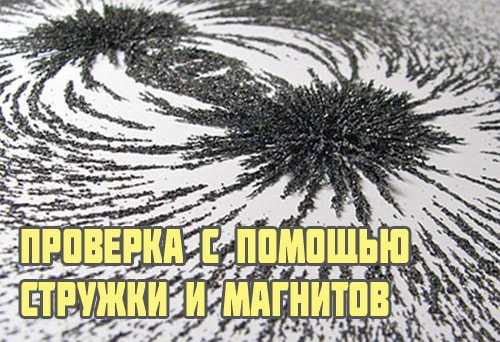

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

Места расположения дефектов, за устранение которых браться не стоит.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Засверлить трещины сверлом, чтобы они не пошли дальше и не начали увеличиваться во время работы. Зашлифовать.

Разогреваем блок до 600-650 градусов. Для заделки используем пруток присадочный из чугунно-медного сплава, диаметром 5 мм и флюс. Шов предохранить от окисления с помощью буры.

На поверхности в блоке двигателя должен остаться ровный слой с выступом не более 2 мм. После этого охлаждаем блок в термошкафу.

В этом случае подогрев блока не требуется. Электронная проволока идёт в качестве присадочного материала. Аргон используется как среда для сварки. Не допускайте перегрева свыше 60 градусов.

Нагреваем головку до температуры 200 градусов. Используем для этого ацетиленовую горелку. Заделывание производится при помощи постоянного тока. Диаметр электрода выбираем в зависимости от ширины и толщины стенки.

Подбираем кусок металла, размером с трещину. Жестянкой обворачиваем медные электроды из медного сплава и привариваем заплату. Шлифуем и в довершение покрываем эпоксидной пастой.

Разлом разделать шлифовкой и засверлить концы трещин сверлом, диаметром не более 85 мм. В отверстия засадить медные заглушки. По очертаниям трещин проходимся насечкой, для создания искусственной шероховатости.

Поверхность обезжириваем с применением ацетона, подогреваем с помощью инфракрасной лампы до температуры 80 градусов. На разлом наносим эпоксидную пасту в следующей последовательности:

- 1 слой 1 мм,

- второй 2-3 мм,

- третий 3-4 мм.

Выдержать в течение суток при температуре 20 градусов, затем необходимо просушить место ремонта в сушильной камере, при температуре 90 градусов, в течение одного часа.

После просушки склеенный участок зачистить и выровнять шлифовкой.

Замена гидрокомпенсаторов на ВАЗ-2112 - фото и видео, цена работыГидрокомпенсато...Датчик дождя и света в автомобиле: что это такое и как работаетУровень автомат...Паста для полировки стекла автомобиля: секреты обработкиКакие пасты исп...Штраф за глушитель Как бы это не ...Проверка компрессии в цилиндрах, прибор для проверки компрессииКак проверить к...Причины отсутствия компрессии цилиндров двигателя: фото - и видеообзорКомпрессия пред...Шумоизоляция автомобиля: салон, пол, подкрылкиКак правильно с...Отключение иммобилайзера - инструкция по отключению иммобилайзера Большинство со...Замена сальника распредвалаЗамена сальнико...Вентиляция сидений автомобиляУстановка систе...Для чего нужно масло в двигателе автомобиля и какие функции оно выполняет: ликбез по моторным масламЗачем нужно мот...Какой предпусковой подогреватель двигателя лучше и почемуЧто такое предп...Секвентальная коробка передач – принцип работы, устройствоАвтомобильная и...Троит дизельный двигатель причиныПочему начинает...Что такое объем двигателя автомобиляОдной из важней...Увеличение объема двигателя ВАЗВесьма распрост...Почему в машине пахнет бензином причиныЗапах бензина в...Прибор антисон для водителей - его назначение и устройствоВождение соврем...Система кругового обзораСистема кругово...Пробило прокладку ГБЦ: признаки (симптомы), причины и последствия пробитой прокладки головки блока ц... Двигатель авто...Турбореволюция! Как устроены моторы Формулы-1 2014 годаТехника › Турбо...Глушитель автомобиля – устройство, функции, из чего состоитУстройство глуш...Как часто нужно менять масляные фильтры для компрессора?Как часто нужно...Бортовой компьютер на ваз 2110 как снять В наши дни бол...Система курсовой устойчивости: назначение, устройство и принцип работыСистема стабили...Атермальное остекление: что это такое, какие бывают атермальные стекла в автомобилеСовременный тюн...Оппозитный двигатель преимущества и недостаткиПосле создания ...Картерные газы: Работа системы вентиляции, маслоуловитель и клапан PCVКартерные газы:...Проверка ГБЦ на микротрещины

При нарушении правил эксплуатации двигателя, его перегреве головка блока цилиндров подвергается чрезмерным нагрузкам. Это становится причиной появления микротрещин. В головке проходят масляные, охлаждающие каналы, поэтому любая микротрещина может привести к серьезным последствиям.

Признаки появления микротрещин в ГБЦ

Если герметичность головки блока цилиндров нарушена, это можно определить по целому ряду признаков:

- появление масляной пленки в расширительном бачке;

- при открытии крышки радиатора можно увидеть пузырьки;

- уменьшение объема охлаждающей жидкости;

- двигатель работает нестабильно (троит, появляется вибрация при нагрузках);

- моторное масло пенится.

Появление таких признаков должно насторожить владельца автомобиля, в большинстве случаев они свидетельствуют о появлении микротрещин в ГБЦ. Некоторые из трещин могут быть небольшие или находиться в таком месте, что неактивно себя проявляют. Методы проверки

Вышеуказанные признаки говорят о наличии микротрещины в головке блока, но определить ее местоположение сложно, иногда практически невозможно. Для проверки головки блока цилиндров на наличие микротрещин может использоваться несколько способов. Перед процедурой необходимо провести подготовительные работы – промыть и очистить узел.

Магнитопорошковая диагностика

Такая проверка занимает меньше всего времени. Вокруг ГБЦ устанавливаются магниты, а сам узел сверху посыпается мелкой металлической стружкой. Стружка начнет перемещаться в сторону магнитов. Если есть трещины, в них стружка начнет застревать. Такой способ простой, позволяет выявить даже небольшие трещины и часто используется.

Проверка при помощи жидкости

Выявить микротрещины можно с помощью специальной красящей жидкости. Этот метод часто используют для проверки изделий, изготовленных из немагнитного материала. Процедура состоит из нескольких этапов:

- Очистка и обезжиривание поверхности с помощью ацетона или другого растворителя.

- Нанесение специальной жидкости с красителем на проверяемую поверхность.

- Через несколько минут жидкость удаляется.

- Если есть трещины, они будут видны, для усиления эффекта поверхность можно посыпать любым белым порошком.

Проверка давлением

Один из наиболее эффективных способов диагностики микротрещин головки блока цилиндров – проверка давлением. Для этого все каналы закрываются специальными пробками и заглушками, а в канал водяной рубашки подается сжатый воздух. Для контроля утечки головку погружают в воду. Используется специальная ванная, в которой вода нагревается до температуры не менее 70 °С. В таком случае головка нагревается и все скрытые микротрещины себя проявляют. По интенсивности пузырьков выходящего воздуха можно судить о характере трещины.

Устранять трещины необходимо в полном соответствии с рекомендациями изготовителя. Для этого используют метод сварки или альтернативные способы. Важно, чтобы эту работу выполнял профессионал, в противном случае велик риск того, что головка будет окончательно испорчена.

Компания «Точная работа» проводит профессиональную диагностику головки блока цилиндров и ее ремонт любой степени сложности. Наш центр оснащен современным оборудованием, что позволяет гарантировать оперативность и качественный результат. У нас работают опытные, высококвалифицированные мастера, которые выявят даже малейшие трещины ГБЦ и качественно их устранят. На оказанные услуги предоставляем гарантию, для наших клиентов действует гибкая система скидок.

Также Вам могут быть интересны услуги:

Лопнула гильза в блоке цилиндров: причины и доступные способы ремонта

Гильза блока цилиндров является одной из деталей, относящихся к поршневой группе двигателя внутреннего сгорания. Учитывая особенности ее работы в агрессивной среде, гильза подвержена воздействию высоких температур, перепадам давления и детонации, в результате чего в процессе эксплуатации могут возникнуть повреждения и дефекты гильзы блока цилиндров.

Именно эти дефекты необходимо незамедлительно диагностировать и устранить во избежание более серьезных проблем с ДВС. В этой статье мы рассмотрим несколько основных эксплуатационных дефектов гильз блока цилиндров, причины возникновения таких дефектов и способы их устранения.

Дефекты гильз блока цилиндров

Итак, среди основных дефектов, связанных с гильзой, следует выделить:

- износ внешней поверхности гильз;

- образование трещин в гильзах блока цилиндров;

- излом бурта гильзы блока цилиндра;

- дефект внутренней поверхности гильзы (зеркало);

Износ внешней поверхности гильз достаточно распространен. Большая часть внешней поверхности гильзы БЦ находиться в контакте с охлаждающей жидкостью. Из-за вибрации гильзы при работе двигателя возникают пузырьки, которые взрываются у наружной стенки гильзы, этот процесс называемый кавитацией и приводит к кавитационному изнашиванию, а также коррозионным процессам.

Вибрация и коррозия вызывают появление микротрещин в гильзе, через которые под воздействием высокого давления охлаждающая жидкость проникает в картер двигателя и образовывает эмульсию в моторном масле.Устранить такой дефект можно путем наложения полимерных композитов на поврежденные участки. Но, к сожалению, такой ремонт не даст полной гарантии, что проблема будет полностью устранена. Возможно, в ближайшем будущем потребуется все-таки заменить гильзу.

Чтобы не допускать коррозионных процессов и кавитационного изнашивания внешних стенок гильзы, автовладельцу необходимо применять только качественные специальные охлаждающие жидкости (антифризы или ТОСОЛы), часто рекомендованные самим производителем ДВС.

- Также частой неполадкой является образование трещин в гильзах блока цилиндров. Зачастую, трещины в ГБЦ и БЦ появляются в результате неправильной эксплуатации агрегата (длительная работа двигателя на повышенных оборотах, использование топлива, не рекомендованного производителем силовой установки и т.д.).

Немаловажным фактором в проявлении дефекта является резкое изменение скорости вращения коленчатого вала двигателя до отсечки на непрогретом моторе, а также использование некачественных смазочных материалов, охлаждающих жидкостей.

Еще следует упомянуть ремонт ДВС, проведенный на СТО с несоблюдением технических норм по данному силовому агрегату. Нельзя исключить и случаи появления трещин в гильзах блока цилиндров, обусловленных браком при производстве изделия на заводе-изготовителе.Косвенными симптомами описанного дефекта могут быть:

- нарушение температурного режима мотора при рабочем термостате;

- субъективное ощущение уменьшение мощности ДВС;

- появление в моторном масле эмульсии, а также эмульсия в расширительном бачке;

- запах выхлопных газов из расширительного бачка;

Указанные признаки могут стать причиной обращения на квалифицированное СТО с целью проведения углубленной диагностики и выявления возможных трещин в гильзах блока цилиндров.

Основным методом выявления трещин являются: рентгенография и метод определения трещин посредством красящих химических растворов. В случае выявления дефекта, основным и единственным методом устранения является замена гильзы, поскольку дефектная гильза с трещиной ремонту не подлежит.

Излом бурта гильзы блока цилиндров

Седло бурта — округлое гладкое углубление, расположенное в блоке цилиндра двигателя и фиксирующее гильзу в блоке. Чтобы гильза полностью прилегала по всему периметру седла, буртик должен сидеть точно в углублении. В верхней части блока цилиндров устанавливается прокладка головки блока, которая должна прилегать точно к верхней части седла буртика.

При затяжке болтов головка блока сильно прижимается к блоку цилиндров, при этом прокладка между ними должна выдержать максимальное давление. Именно через болты и прокладку передается большое усилие на седло буртика. По этой причине очень важно, чтобы усилие передавалось через прокладку на седло строго вертикально.Излом бурта гильзы блока цилиндров может являться следствием:

- перекоса в области седла буртика гильзы;

- нарушения технологии обработки при ремонте и восстановлении гильз блока цилиндров;

- неподходящей по высоте и размерам прокладки ГБЦ;

- наличия посторонних частиц между гильзой блока цилиндра и буртом (стружка, уплотняющие средства, остатки старой прокладки и т.д.).

Чтобы не допустить излома бурта гильзы необходимо во время сборки мотора:

- обеспечить чистоту обработки поверхностей бурта и блока цилиндров;

- убедиться в качестве устанавливаемых под гильзами колец;

- толщина прокладки ГБЦ должна соответствовать техническим требованиям по данному изделию.

Во время установки головки блока цилиндров необходимо выполнять протяжку болтов динамометрическим ключом с усилием, указанным в технической документации, согласно правильной последовательности протяжки болтов при установке ГБЦ.

Способы устранения дефекта гильзы будут зависеть от степени повреждения бурта ГБЦ. Как правило, используют приваривание к гильзе полоски из стали, либо практикуется замена гильзы.Если своевременно обнаружить дефект гильзы и устранить его, тогда в дальнейшем можно избежать более серьезных последствий, а также сэкономить на ремонте двигателя. Дело в том, что при наличии дефектов гильзы во время активной эксплуатации ТС часто из строя выходит сам поршень, шатун коленвала и т.д.

Дефект внутренней поверхности гильзы

При эксплуатации транспортного средства на запыленных дорогах и в промышленных городах через воздушный фильтр или негерметичное соединение воздуховодов, а также с грязным топливом и плохо отфильтрованным моторным маслом частицы пыли попадают в цилиндры ДВС.

Результат — воздействие на зеркало гильзы с эффектом наждачной бумаги (царапины и задиры на зеркале гильзы). Со временем царапин становится больше, далее герметичность прилегания поршневых колец к зеркальной стенке гильзы критически уменьшается, что приводит к падению компрессии в цилиндре.

Восстановить зеркало внутренней поверхности гильзы возможно методом хромирования, а в случаях критического износа поверхности гильзы, который нельзя устранить этим методом, потребуется замена поврежденной гильзы.С целью предотвращения попадания абразива в цилиндры ДВС, владельцу автомобиля необходимо проводить ТО согласно строго определенного регламента. При проведении ТО нужно акцентировать внимание на проверке герметичности соединений воздуховодов, а также использовать рекомендованные производителем масла и фильтры.

Подведем итоги

Учитывая вышесказанное, гильза блока цилиндров — деталь ЦПГ, которая в значительной степени подвержена воздействию высоких температур, вибраций и детонационных нагрузок. Поэтому заметно увеличен риск возникновения разного рода дефектов, которые могут повлечь за собой дорогостоящий ремонт двигателя.

Как правило, в случаях, когда владелец транспортного средства сталкивается с описанными выше проблемами, настоятельно рекомендуется отказаться от попыток самостоятельного или кустарного ремонта (гильзовки или перегильзовки блока в гаражных условиях).В подобной ситуации оптимально воспользоваться помощью квалифицированных специалистов и провести дефектовку, так как непрофессиональный ремонт или замена гильз блока цилиндров не по технологии может существенно сказаться на сроке службы и стабильности работы ДВС.

Самостоятельная диагностика и устранение трещин в ГБЦ двигателя

Трещина в головке блока двигателя – это серьезная проблема, которая устраняется в лучшем случае дорогим ремонтом, ну а в худшем – капремонтом или заменой мотора. В основном трещины в головке появляются в результате перегрева, замерзания охлаждающей жидкости или же после стороннего механического воздействия.

Первые признаки появившейся трещины в головке:

- уменьшение уровня жидкость в расширительном бачке;

- масляные следы на поверхности охлаждающей жидкости в бачке;

- пузырьки в расширительном бачке;

- воздушные пробки;

- проблемы с температурой охлаждающей жидкости (критический нагрев или наоборот).

Поиск трещины в головке блока

Диагностировать такую неисправность весьма просто, все признаки лежат «на поверхности», но вот найти саму трещину крайне тяжело, а порой и вовсе невозможно. Иногда даже опытные мотористы могут провозиться с двигателем много часов, прежде чем найдут место появления трещины.

Далее мы постараемся перечислить места, где чаще всего появляются трещины в ГБЦ.

1. В зазорах между клапанами. Такую трещину видно невооруженным глазом, она четко проходит между седлами соседствующих клапанов.

2. Между свечой и клапаном. Аналогичная ситуация – трещина хорошо видна и искать ее не нужно.

3. От места расположения клапана к форкамере (на двигателях дизельного типа). Такая трещина также находится на виду.

4. Трещина под форкамерой. Заметить такой дефект очень трудно, а иногда и вообще невозможно.

5. Непосредственно под направляющими клапанов. Неприятный дефект – редкий и незаметный. Во-первых, такая трещина прикрывается направляющей клапана, а во-вторых, в канале всегда темно и подсветить там очень затруднительно.

С диагностикой закончили, далее предлагаем разобраться с методами устранения такого серьезного дефекта, как трещина в ГБЦ.

Четыре надежных способа заделки трещины в головке блока двигателя легкового авто

1. Электрическая или газовая сварка. Устранение трещины по такому способу аналогично устранению дефектов на чугунном блоке двигателя ВАЗ. Для начала по краям трещины сверлятся отверстия, далее саму трещину незначительно углубляют и расширяют. Делается это для улучшенного сцепления сварного шва с металлом головки блока. Также предварительно нужно саму головку блока прогреть до температуры (600 – 700С). Далее, используя медно-чугунный присадочный материал и флюс, наносится аккуратный шов на место дефекта. Отметим, что сварочный шов должен подниматься над поверхностью головки где-то на 1 – 1,5 миллиметра. После завершения сварочных работ головка блока должна медленно остыть в термическом шкафу. В некоторых случаях сварку проводят без предварительного подогрева, но тогда лучше пользоваться электросваркой на постоянном токе. Еще один вариант – установка заплатки на место трещины. Для проведения такого ремонта лучше использовать электросварку медными электродами обернутыми жестью. После выполнения таких работ сварочный шов нужно обязательно зачистить и покрыть эпоксидной пастой.

2. Использование эпоксидной смолы. Трещина и поверхность, находящаяся в непосредственной близости от нее, тщательно зачищается, желательно до блеска. Далее, опять-таки, сверлятся отверстия по краям трещины (диаметр 3 – 5мм.). В них нарезается резьба и закручиваются алюминиевые или медные заглушки (заподлицо). После этого саму трещину нужно обработать на глубину ¾ от толщины стенки и под углом 70 – 90 градусов. На поверхность трещины обязательно наносятся насечки, делается это для придания ей определенной шероховатости. После этого остается качественно обезжирить всю поверхность и нанести слой эпоксидной пасты. Саму пасту (смолу) нужно наносить шпателем где-то в три слоя. Толщина каждого наносимого слоя – 2 мм. Затвердевание наносимых слоев происходит в течение суток. Если поверхность головки подвергать интенсивной сушке или подогреву, то смола застынет уже через три – четыре часа. В завершении нанесенный слой эпоксидной смолы нужно отшлифовать болгаркой или обычным напильником.

3. Эпоксидная смола (паста) и стеклоткань. Подготовительные работы данного способа аналогичны предыдущему пункту. Да и принцип нанесения пасты также похож, но в данном случае после нанесения каждого слоя смолы устанавливается заплатка из стеклоткани, которая обязательно прокатывается роликом. Стоит учитывать, что от края заплатки до крайней точки трещины должно быть не менее 20 миллиметров. Всего можно накладывать от двух до восьми таких слоев. Завершающий слой обязательно покрывается смолой и подвергается зачистке болгаркой или стандартным плоским напильником.

4. Использование штифтов. На краях трещины сверлятся отверстия диаметром 4 – 5 миллиметров. Далее на протяжении всей трещины сверлятся еще отверстия, шаг между ними должен быть в пределах 7 – 8 миллиметров. Во всех отверстиях нарезается резьба. Далее в подготовленные отверстия вкручиваются медные стержни, верхушки которых обязательно подрезаются, но не полностью, а так, чтобы сверху остались кончики на высоте 1,5 – 2 мм. Следующий шаг – на протяжении трещины сверлятся новые отверстия так, чтобы они обязательно перекрывали уже имеющиеся отверстия. В итоге у вас должен получиться сплошная полоса из прутков. Последний шаг – расчеканить молотком медные верхушки стержней, таким образом вы образуете сплошной медный шов. Для пущей надежности готовый шов покрывают эпоксидной смолой.

После выполнения всех работ головку обязательно нужно опрессовать. Отметим, что все работы должны выполняться профессионалами или людьми, которые умеют обращаться с материалами и инструментами, а также понимают всю сложность и серьезность выполнения таких ремонтных работ.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453