Момент затяжки гбц b20b

Двигатель Хонда ЦРВ 1

Ремонт » Двигатель » Honda » CR-V » CR-V I, 1995 — 2001

На автомобиле установлен бензиновый, четырёхтактный, четырёхцилиндровый, рядный, шестнадцатиклапанный двигатель с жидкостным охлаждением. В головке блока цилиндров установлено два распределительных вала: передний для выпускных клапанов, задний — для впускных. Привод распределительных валов и насоса охлаждающей жидкости осуществляется зубчатым ремнём от зубчатого шкива, установленного на коленчатом вале двигателя. Натяжение ремня и направление его движения по шкивам осуществляется натяжным роликом. Кулачки распределительных валов воздействуют на клапаны через коромысла с регулировочными винтами. В процессе эксплуатации требуется регулярная проверка и регулировка тепловых зазоров в приводе клапанов.

Генератор, насос ГУР и компрессор кондиционера приводятся в действие поликлиновыми ремнями от шкива коленчатого вала двигателя.

| Основные данные для контроля, регулировки и обслуживания | |

| Модель двигателя | В20В или B20Z |

| Тип двигателя | Бензиновый, четырёхцилиндровый, рядный |

| Порядок работы цилиндров двигателя | 1 - 3 - 4 - 2 |

| Направление вращения коленчатого вала | Против часовой стрелки |

| Диаметр цилиндра, мм | 84 |

| Ход поршня, мм | 89 |

| Рабочий объем, см3 | 1973 |

| Степень сжатия: В20В | 9,2 |

| Степень сжатия: B20Z | 9,6 |

| Количество распределительных валов | 2 |

| Количество клапанов на цилиндр | 4 |

| Номинальная мощность нетто, кВт/л. с.: В20В | 91/126 (5400) |

| Номинальная мощность нетто, кВт/л. с.: B20Z | 106/146 (6200) |

| Максимальный крутящий момент нетто, Нм (при частоте вращения коленчатого вала, мин1): В20В | 180 (4300) |

| Максимальный крутящий момент нетто, Н-м (при частоте вращения коленчатого вала, мин1): B20Z | 180 (4500) |

| Зазоры в механизме привода клапанов ГРМ на холодном двигателе (18-20 °С), мм: для впускных клапанов | 0,08-0,12 |

| Зазоры в механизме привода клапанов ГРМ на холодном двигателе (18-20 °С), мм: для выпускных клапанов | 0,16-0,20 |

| Минимальная частота вращения коленчатого вала на холостом ходу: автомобили выпуска до 1999 г.; | 700-800 |

| Минимальная частота вращения коленчатого вала на холостом ходу: автомобили выпуска с 1999 г.; | 680-780 |

| Минимальное давление в системе смазки двигателя при температуре масла 80 °Си при частоте вращения коленчатого вала 3000 мин1, кПа | 340 |

| Минимальное давление в системе смазки двигателя, кПа | 70 |

| Номинальная компрессия в цилиндрах двигателя, кПа | 1230 |

| Минимально допустимая компрессия в цилиндрах двигателя, кПа | 930 |

| Максимально допустимая разность компрессии между цилиндрами двигателя, кПа | 200 |

| Объём масла в системе смазки двигателя (максимальный объём масла, сливаемого при замене), л | 4,6 (3,8) |

| Применяемое масло | Моторное масло для бензиновых двигателей, энергосберегающее (Energy Conserving) |

| Группа моторного масла по API / ILSAC | SJ/GF-2 и выше |

| Класс вязкости моторного масла по SAE: ниже - 30 °С и выше +35 °С | 5W-30 |

| Класс вязкости моторного масла по SAE: от —20 °С и выше +35 °С | 10W-30 |

| Моменты затяжки резьбовых соединений деталей двигателя | ||

| Наименование деталей | Резьба | Момент затяжки, Нм |

| Болты крепления крышек коренных подшипников коленчатого вала | Ml1x1,5 | 76 |

| Гайки болтов крепления крышек шатунов | М8х0,75 | 31 |

| Болты крепления масляного насоса | М6 | 9,8 |

| Болты крепления масляного насоса | М8 | 24 |

| Болты крепления держателя заднего сальника коленчатого вала | М6 | 9,8 |

| Болты крепления корпуса масляного насоса | М6 | 9,8 |

| Болты крепления маслозаборника | М6 | 9,8 |

| Гайки крепления маслозаборника | М6 | 9,8 |

| Болты крепления маховика (МКП) | М6 | 103 |

| Болты крепления приводного диска (АКП) | М12х1,0 | 74 |

| Болт крепления шкива коленчатого вала | М12х1,0 | 177 |

| Гайки крепления поддона картера двигателя | М14x1,25 | 12 |

| Болты крепления поддона картера двигателя | М6 | 12 |

| Гайки крепления маслоуспокоителя | М6 | 9,8 |

| Болты крепления маслоуспокоителя | М6 | 9,8 |

| Болты крепления крышки картера сцепления/АКП | М6 | 12 |

| Болт крепления крышки картера сцепления/АКП | М6 | 29 |

| Болты крепления головки блока цилиндров: 1 - этап | М12х1,25 | 22 |

| Болты крепления головки блока цилиндров: 2 - этап | М11х1,5 | 85 |

| Болты крепления крышек опор распределительного вала | М6 | 9,8 |

| Болт крепления шкива распределительного вала | М8 | 37 |

| Гайки крепления крышки головки блока цилиндров | М6 | 9,8 |

| Датчик аварийного давления масла | - | 18 |

| Болты крепления насоса охлаждающей жидкости | М6 | 12 |

| Болты крепления крышки термостата | М6 | 12 |

| Болты крепления фланца патрубка системы охлаждения к блоку цилиндров | М6 | 9,8 |

| Болты крепления защитной дуги брызговика двигателя | М8 | 24 |

| Болты крепления брызговика двигателя | М6х1,0 | 9,8 |

| Гайка крепления передней опоры силового агрегата | М12x1,25 | 59 |

| Шпилька кронштейна нижней опоры силового агрегата | М12х1,25 | 83 |

| Болт крепления верхней правой опоры силового агрегата | М12х1,25 | 74 |

| Гайки крепления кронштейна верхней правой опоры силового агрегата к коробке передач | М12х1,25 | 64 |

| Болты крепления верхней правой опоры силового агрегата к лонжерону | М12х1,25 | 64 |

| Болты крепления нижней передней опоры силового агрегата к лонжерону | М10х1,25 | 44 |

| Болты крепления кронштейна нижней левой опоры силового агрегата к двигателю | Ml2x1,25 | 64 |

| Болты крепления кронштейна компрессора | M8 | 24 |

| Гайки крепления кронштейна левой верхней опоры силового агрегата | М12х1,25 | 54 |

| Болты крепления левой верхней опоры силового агрегата к лонжерону | М10x1,25 | 44 |

| Болты крепления задней опоры силового агрегата к передней поперечине | М10x1,25 | 64 |

| Болт крепления задней опоры силового агрегата к кронштейну | М12x1,25 | 59 |

| Болты нижнего крепления кронштейна задней опоры силового агрегата к двигателю | М14x1,5 | 83 |

| Болт верхнего крепления кронштейна силового агрегата к двигателю | М12x1,25 | 59 |

| Пробка сливного отверстия стального поддона картера | - | 44 |

| Пробка сливного отверстия алюминиевого поддона картера | - | 39 |

Двигатель - проверка технического состояния

Техническое состояние двигателя зависит от пробега автомобиля, своевременности проведения периодического технического обслуживания, качества применяемых эксплуатационных материалов, а также от качества выполнения ремонта.

Контролировать состояние двигателя следует регулярно, в процессе эксплуатации автомобиля. Признаками появления неисправностей могут быть: наличие масляных капель на месте стоянки автомобиля; загорание контрольной лампы системы управления двигателем или контрольной лампы аварийного давления масла; появление постороннего звука (шума, стука) при работе двигателя; дымный выхлоп; перемещение стрелки указателя температуры в красную зону; увеличенный расход масла, заметная потеря мощности. При выявлении хотя бы одного из перечисленных признаков необходимо провести более детальную проверку. Проверка технического состояния различных систем двигателя показана в соответствующих разделах главы.

Оценить техническое состояние двигателя с достаточной точностью можно по внешним признакам и с помощью доступного оборудования (компрессометра, манометра для проверки давления в системе смазки двигателя).

Для выполнения работы потребуется компрессометр.

Проверка по внешним признакам 1. Устанавливаем автомобиль на смотровую канаву или эстакаду (см. с. 30, «Подготовка автомобиля к техническому обслуживанию и ремонту»). 2. Осматриваем двигатель сверху и снизу. Потёкимасла могут свидетельствовать об износе сальников или повреждении уплотнительной прокладки поддона картера.

3. Запускаем двигатель, при этом контрольная лампа аварийного давления масла должна погаснуть. Если контрольная лампа загорается на холостом ходу после прогрева двигателя и гаснет после увеличения частоты вращения коленчатого вала, то, возможно, изношены: шестерни масляного насоса, шейки коленчатого вала, вкладыши коренных и шатунных подшипников. Если лампа горит постоянно, то, возможно, неисправна система смазки или датчик аварийного давления масла. Проверяем давление масла в системе смазки двигателя с помощью манометра.

Эксплуатация автомобиля с недостаточным давлением масла в системе смазки приводит к серьёзному повреждению двигателя. Во избежание получения травм, выполняя следующую операцию, не касайтесь подвижных деталей двигателя (шкивов, ремня) и не дотрагивайтесь до разогретых частей двигателя.

4. После прогрева двигателя прислушиваемся к его работе. 5. При появлении постороннего шума стетоскопом определяем зону, где он отчетливо прослушивается. По характеру и месту излучения постороннего шума определяем его источник и возможную неисправность.

Цокающий звонкий звук под крышкой головки блока цилиндров, как правило, свидетельствует об увеличенных зазорах в приводе клапанов, равномерный шум в зоне ремня привода ГРМ может свидетельствовать об износе натяжного ролика или подшипника насоса охлаждающей жидкости. Стуки в нижней части блока цилиндров и со стороны поддона картера, усиливающиеся с повышением частоты вращения коленчатого вала вызваны неисправностью коренных подшипников. При этом, как правило, давление масла в системе смазки низкое. На холостом ходу этот звук имеет низкий тон, а с ростом оборотов его тон повышается. При резком нажатии педали газа двигатель издает что-то похожее на рычание — типа «гыр-р-р». Звонкие стуки в средней части блока цилиндров вызваны неисправностью шатунных подшипников. Ритмичный металлический стук в верхней части блока цилиндров, слышимый на всех режимах работы двигателя и усиливающийся под нагрузкой, вызван неисправностью поршневых пальцев. Приглушённый стук в верхней части блока цилиндров на непрогретом двигателе, стихающий и исчезающий при прогреве, может быть вызван изношенными поршнями и цилиндрами. Эксплуатация автомобиля с неисправными подшипниками и пальцами приведёт к выходу из строя двигателя.

6. Если увеличился расход масла, а следов утечки не обнаружено, то: 1) прогреваем двигатель до рабочей температуры; 2) отсоединяем шланг вентиляции картера от дроссельной заслонки; 3) подносим к шлангу лист бумаги; если на бумаге появляются масляные разводы, значит, изношена цилиндро-поршневая группа; степень износа определяем по компрессии в цилиндрах;

4) если из системы вентиляции масляный туман не поступает, значит, причиной повышенного расхода масла возможно является износ маслосъемных колпачков. При этом у автомобиля будет дымный выхлоп.

Работа двигателя с изношенной цилидро-поршневой группой, неисправными маслосъёмными колпачками или на некачественном топливе приводит к преждевременному выходу из строя каталитического нейтрализатора и датчика концентрации кислорода.

Проверка компрессии 1. Проверяем и при необходимости регулируем зазоры в приводе клапанов ГРМ. 2. Прогреваем двигатель до рабочей температуры и выключаем зажигание. 3. Отсоединяем колодки проводов от форсунок. 4. Разъединяем колодку жгута проводов распределителя зажигания. 5. Отворачиваем и извлекаем свечи зажигания. 6. Устанавливаем компрессометр в свечное отверстие одного из цилиндров двигателя.

7. Помощник нажимает педаль газа до упора в пол (чтобы полностью открылась дроссельная заслонка) и включает стартер на 5—10 с.

Измерения должны выполняться при полностью заряженной аккумуляторной батарее, иначе показания будут неверны. У исправного двигателя компрессия в цилиндрах должна быть не менее 930 кПа, а разница в компрессии между цилиндрами — не более 200 кПа.

8. Запоминаем либо записываем показания компрессометра и обнуляем прибор. 9. Аналогично замеряем компрессию в трёх других цилиндрах. 10. Если компрессия меньше, то медицинским шприцем или маслёнкой заливаем около 10 см3 моторного масла в свечные отверстия цилиндров двигателя с низкой компрессией.

11. Повторяем проверку компрессии. Если компрессия возросла, возможно «залегли» кольца или изношена поршневая группа. В противном случае неплотно закрываются клапаны или неисправна прокладка головки блока цилиндров.

Можно попытаться устранить залегание клапанов специальными препаратами, заливаемыми в топливный бак или непосредственно в цилиндры двигателя (см. «Инструкцию» к препарату). Герметичность клапанов можно проверить сжатым воздухом под давлением 200-300 кПа, подаваемым через свечные отверстия. Подавать воздух необходимо при таком положении распределительных валов, когда все четыре клапана проверяемого цилиндра закрыты. Воздух будет выходить через систему выпуска отработавших газов, если неисправен один из выпускных клапанов, а если неисправен один из впускных клапанов, то через дроссельный узел. Если неисправна поршневая группа, то воздух будет выходить через маслозаливную горловину. Выход пузырьков воздуха через охлаждающую жидкость в расширительном бачке свидетельствует о неисправности прокладки головки блока цилиндров.

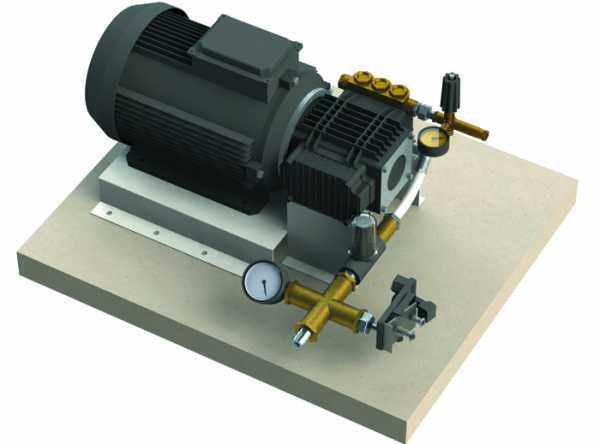

Проверка давления масла 1. Подготавливаем автомобиль к выполнению работы. 2. Запускаем двигатель и прогреваем его до рабочей температуры. 3. Заглушив двигатель, снимаем датчик аварийного давления масла. 4. Заворачиваем в посадочное отверстие датчика наконечник манометра.

5. Запускаем двигатель и проверяем давление масла на холостом ходу и при частоте вращения коленчатого вала около 5400 мин.

У исправного, прогретого до рабочей температуры двигателя давление масла на оборотах холостого хода должно быть не менее 70 кПа, а давление масла на высокой частоте вращения коленчатого вала — 340 кПа. Двигатель нуждается в капитальном ремонте, если давление ниже нормы. Если давление масла при высокой частоте вращения коленчатого вала выше нормы, то, вероятно, неисправен (редукционный) предохранительный клапан масляного насоса.

Переборка еще одного блока B20 — бортжурнал Honda Civic Coupe 2.0 VTEC 200л.с. 1997 года на DRIVE2

Собственно был куплен двигатель B20Z1 от рестайлинговой Honda CR-V 147л.с. Пробег неизвестен, внешне состояние на троечку, но видно, что в мотор никто особо не лез. Снимаем клапанку и оцениваем состояние ГБЦ — внутри в принципе чисто, следов износа нет. Начинаем разбирать дальше. Основной интерес для нас представляет низ, т.к. перебираться будет только он. Далее на него будет установлена VTEC ГБЦ. То есть по итогу должен получится гибрид.За вечер весь мотор был разобран до болтика.Ну, что сказать… Колено в отличном состоянии, как новое, цилинды тоже — без задиров, царапин и т.д. Хон есть, но он будет обновлён.Далее блок, поддон и некоторые друге запчасти отправились на пескоструйку. Перед пескоструйкой они были вымыты, чтобы песок не смешался с маслом, иначе будет пздц. Далее нужно закрыть все масляные каналы и те места, куда песок попасть не должен. Честно скажу, даже после всех этих манипуляций песок был везде:) Далее блок отправился на хонинговку и флифовку плоскости. После чего был тщательно вымыт. В итоге я получил новый блок:)

Полный размер

После пескоструйки

После пескоструйки, шлифовки, хонинговки и мойки

Новый хон

Масляный насос отпескоструен, разобран, вымыт и собран с новым сальником Nok.С коленом ничего не делал, просто помыл.Поддон и все остальные железные детали были отпескоструены и покрашены в реактивный грунт.Поршни тщательно отмыты от нагара. Мыл всем, чем только можно. В итоге хорошо справилась жидкость для чистки плит:) Все остальные детали вымыты в тазике с бензином.

Рука не моя:)

Далее сборка. Вообще, по мануалу, колено тянется на масле в 2 этапа крест-накрест (последовательность затяжки болтов есть в мануале). Первый этап — 25нм, второй — 76нм. Я тянул в 3 этапа, как мне кажется так лучше.Шатуны тоже тянутся на масле, в 2 этапа, момент затяжки по мануалу — 31нм (как на Д-серии), я тянул 32.Кольца ставим как в мануале (по градусам) и в процессе установки поршня в цилиндр следим, чтобы эти градусы не сбились.Перед установкой поддона проливаем всё маслом. Как-то так:) Блок готов.

Как-то так:) Блок готов.Номера запчастейКоренные вкладыши Taiho (OEM), номер M461HSTDШатунные вкладыши Taiho (OEM), номер R454HSTDПоршневые кольца TP (OEM), номер 32396STDУпорные полукольца OEM.

Задний сальник коленвала Nok (OEM), номер K91214-Ph2-013

Передний сальник коленвала Nok (OEM), номер K91212-PR4-A01Прокладка масляного насоса OEM, номер 91308-PK1-003Прокладка поддона Victor Reinz, номер 71526690Масляный фильтр Knecht, номер OC196Герметик высокотемпературный REINZOSIL от Victor Reinz, номер 70-31414-10p.s. На подходе еще один блок — B16A2, который точно так же будет отпескоструен, шлифован и хонингован.Цена будет 130$. В комплекте голый блок, бугеля, болты, масляный насос и задняя крышка.

Двигатели В18В, В20В – механическая часть

Проверка и регулировка тепловых зазоров в приводе клапанов

Примечание:

- Проверка зазоров должна осуществляться при температуре двигателя 10-40 “С.

- После проверки теплового зазора в приводе клапанов ослабьте болт крепления шкива коленчатого вала и затяните его повторно на 177 Нм. Болт имеет правую резьбу.

- Перед проверкой теплового зазора в приводе клапанов, необходимо установить поршень соответствующего цилиндра в ВМТ на такте сжатия (впускные и выпускные клапаны соответствующего цилиндра должны быть полностью подняты).

1. Снимите крышку головки блока цилиндров, отвернув гайки крепления.

2. Установите поршень первого цилиндра в ВМТ. При этом метки (А) на шкивах распределительных валов должны быть направлены вверх, а метки ВМТ (В) должны быть совмещены с метками (С).

3. Выберите соответствующие щупы для измерения теплового зазора в приводе клапанов.

4. Установите щуп между кулачком распределительного вала и коромыслом. Подвигайте щуп вперед и назад, при этом должно ощущаться легкое сопротивление.

5. Если сопротивление велико или отсутствует, ослабьте контргайку (А) и отрегулируйте зазор регулировочным винтом.

, Зазор:

впускных клапанов……0,08 – 0,12 мм

выпускных клапанов…..0,16-0,20 мм

Расположение регулировочных винтов.

6. Затяните контргайку и перепроверьте зазор. Отрегулируйте его в случае необходимости.

Момент затяжки…………………..25 Н-м

7. Установите поршень третьего цилиндра в ВМТ, для этого поверните шкив коленчатого вала против часовой стрелки на 180° (шкивы распределительных валов повернутся на 90°). При этом метки (А) на шкивах распределительных валов должны быть направлены, как показано на рисунке.

Проверьте и, при необходимости, отрегулируйте зазор в приводе клапанов третьего цилиндра.

Двигатель В20В.

s 8. Установите поршень четвертого цилиндра в ВМТ, для этого поверните шкив коленчатого вала против часовой стрелки на 180° (шкивы распределительных валов повернутся на 90°). При этом метки (А) на шкивах распределительных валов должны быть направлены, как показано на рисунке.

Проверьте и, при необходимости, отрегулируйте зазор в приводе клапанов четвертого цилиндра. 9. Установите поршень второго цилиндра в ВМТ, для этого поверните шкив коленчатого вала против часовой стрелки на 180° (шкивы распределительных валов повернутся на 90°). При этом метки (А) на шкивах распределительных валов должны быть направлены, как показано на рисунке.

Проверьте и, при необходимости, отрегулируйте зазор в приводе клапанов второго цилиндра.

10. Установите крышку головки блока цилиндров.

а) Тщательно очистите прокладку и канавку под прокладку крышки головки блока цилиндров.

б) Установите прокладку в крышку. Примечание: после установки убедитесь, что прокладка прилегает к крышке головки блока цилиндров плотно и между выступами (А) и поверхностью крышки нет зазора.

в) Убедитесь, что контактные поверхности чистые и сухие.

г) Нанесите слой герметика на крышку головки блока цилиндров, на места (А), указанные на рисунке.

Примечание: детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново.

д) Установите крышку головки блока цилиндров (А), удерживая прокладку в нужном положении на крышке. Перемещая крышку вперед и назад, установите прокладку в нужное положение на головку блока цилиндров.

Примечание: очистите контактную поверхность головки блока цилиндров.

е) Проверьте шайбы (В) гаек крепления крышки. Замените поврежденные шайбы.

ж) Затяните гайки крепления крышки в 2-3 прохода в последовательности, указанной на рисунке. Момент затяжки……………………10 Нм

Popularity: 28% []

Установка головки блока цилиндров

Руководство по обслуживанию и ремонту Honda CR-V Honda CR-VПрименимость для следующих годов выпуска и кузовов: 2007, RE6

| Установите головку цилиндров в последовательности, обратной снятию.

|

|

|

|

|

|

|

| Бывший в употреблении болт img |

|

|

|

|

|

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453