Момент затяжки коренных и шатунных вкладышей

2.6 Проверка шатунных и коренных вкладышей

Сервисное обслуживание и эксплуатация

Руководства → УАЗ → 3151 ()

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||

|

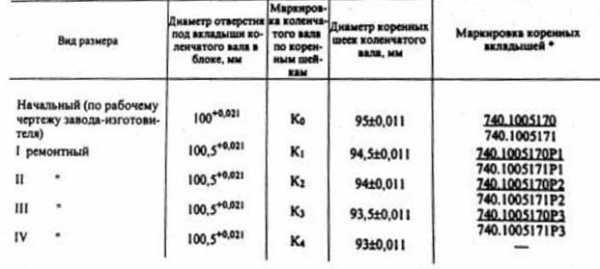

Выбор коренных вкладышей коленчатого вала

Определите коды на блоке цилиндров и коленчатом валу.

| Код на коленчатом валу | Код на блоке цилиндров | ||

| А | • | С | |

| А | черный | голубой | красный |

| • | коричневый | черный | голубой |

| С | зеленый | коричневый | черный |

Размер отверстия для коренного вкладыша

| Код | Размер отверстия для коренного вкладыша |

| А | 54,000–54,006 мм |

| • | 54,006–54,012 мм |

| С | 54,012–54,016 мм |

Толщина коренного вкладыша

| Коренной вкладыш | Толщина, мм | |

| Стандартный размер | желтый | 2,007–2,010 мм |

| зеленый | 2,010–2,013 мм | |

| коричн. | 2,013–2,016 мм | |

| черный | 2,016–2,019 мм | |

| голубой | 2,019–2,022 мм | |

| красный | 2,022–2,025 мм | |

| Увеличенный размер | 0,25 мм | 2,133–2,137 мм |

| 0,5 мм | 2,258–2,262 мм | |

| 0,75 мм | 2,338–2,387 мм |

Установка

| ПОРЯДОК ВЫПОЛНЕНИЯ | |||||||||||||||||||||||||||||||||||||||||||

|

Момент затяжки коренных и шатунных вкладышей ваз 2106

ГлавнаяВаз 2110Момент затяжки коренных и шатунных вкладышей ваз 2106

Деталь

Резьба

Момент затяжки, Н.м (кгс.м)

ДВИГАТЕЛЬ

Болт крепления крышек коренных подшипников

М1x1,25

68,31–84,38 (6,97–8,61)

Болт крепления масляного картера

М6

5,10–8,20 (0,50–0,85)

Шпилька крепления крышки сапуна

М8

12,7–20,6 (1,3–2,1)

Гайка крепления крышки сапуна

М8

12,7–20,6 (1,3–2,1)

Болт крепления головки цилиндров:

- предварительное затягивание

М12x1,25

33,3–41,16 (3,4–4,2)

- окончательное затягивание

М12x1,25

95,94–118,38 (9,79–12,08)

Болт крепления головки цилиндров

M8

36,67–39,1 (3,13–3,99)

Гайка крепления впускного и выпускного трубопроводов

М8

20,87–25,77 (2,13–2,6)

Гайка болта крышки шатуна

М9x1

43,32–53,51 (4,42–5,4)

Болт крепления маховика

М10x1,25

60,96–87,42 (6,22–8,92)

Болт крепления башмака натяжителя цепи

М10x1,25

41,2–51,0 (4,2–5,2)

Гайка шпилек крепления корпуса подшипников распределительного вала

М8

18,33–22,6 (1,87–2,3)

Болт крепления звездочки распределительного вала

М10x1,25

41,2–51,0 (4,2–5,2)

Болт крепления звездочки вала привода масляного насоса

М10x1,25

41,2–51,0 (4,2–5,2)

Гайка регулировочного болта клапана

М12x1,25

43,3–53,5 (4,42–5,46)

Втулка регулировочного болта клапана

М18x1,5

83,3–102,9 (8,5–10,5)

Свеча зажигания

М14x1,25

30,67–39,0 (3,13–3.99)

Болт крепления насоса охлаждающей жидкости

М8

21,66–26,75 (2,21–2,73)

Гайка шпильки крепления выпускного патрубка рубашки охлаждения

М8

15,97–22,64 (1,63–2,31)

Храповик коленчатого вала

М20x1,5

101,3–125,6 (10,3–12,8)

Болт крепления кронштейна генератора

M10x1,25

44,1–64,7 (4,5–6,6)

Гайка крепления установочной планки генератора

M10x1,25

28,63–45,27 (2,86–4,62)

Гайка болта крепления генератора к кронштейну

M12x1,25

58,3–72,0(5,95–7,35)

Гайка крепления установочной планки к генератору

М10x1,25

28,08–45,3 (2,86–4,62)

Гайка крепления подушки к кронштейну передней опоры

M10x1,25

21,6–35,0 (2,21–3,57)

Гайка крепления подушки передней подвески двигателя к поперечине

M10x1,25

27,4–34,0 (2,8–3,46)

Гайка крепления пластины к подушке

M6

5,7–9,2 (0,58–0,94)

Гайка крепления задней подвески двигателя к кузову

М8

15,0–18,6 (1,53–1,9)

Гайка крепления задней опоры к коробке передач

М8

23,3–28,8 (2,38–2,94)

Гайка болта крепления задней опоры к поперечине

М8

15,9–25,7 (1,62–2,62)

Датчик электровентилятора

М22x1,5

40,0–49,4 (4,08–5,04)

CЦЕПЛЕНИЕ

Болт крепления сцепления

М8

19,1–30,9 (1,95–3,15)

Гайка болта крепления педалей сцепления и тормоза

М12x1,25

12,7–20,6 (1,3–2,1)

Гайки крепления главных цилиндров сцепления и тормозов

М8

9,8–15,7 (1,0–1,6)

Соединение трубок гидропривода тормозов

М10

14,7–18,6 (1,5–1,9)

Соединение трубок гидропривода сцепления

М12

24,5–31,4 (2,5–3,2)

КОРОБКА ПЕРЕДАЧ

Выключатель света заднего хода

М14x1,5

28,4–45,1 (2,9–4,6)

Болты крепления картера сцепления к двигателю

М12x1,25

53,9–87,2 (5,5–8,9)

Гайка крепления картера сцепления к коробке передач

М10x1,25

31,8–51,4 (3,25–5,25)

Гайка крепления картера сцепления к коробке передач

М8

15,7–25,5 (1,6–2,6)

Болт крепления крышки фиксаторов штоков

М8

15,7–25,5 (1,6–2,6)

Гайка крепления задней крышки

М8

15,7–25,5 (1,6–2,6)

Гайка заднего конца ведомого вала

М20x1

66,6–82,3 (6,8–8,4)

Болт зажимной шайбы подшипника промежуточного вала

М12x1,25

79,4–98,0 (8,1–10,0)

Болт крепления вилки к штоку переключения передач

М6

11,7–18,6 (1,2–1,9)

КАРДАННАЯ ПЕРЕДАЧА

Гайка вилки переднего карданного вала

М16x1,5

79,4–98,0 (8,1–10,0)

Гайки болтов крепления эластичной муфты

М12x1,25

57,8–71,5 (55,9–7,3)

Гайка болта крепления фланца карданного вала к фланцу редуктора

М8

27,4–34,3 (2,8–3,5)

ЗАДНИЙ МОСТ

Болт крепления редуктора

М8

35,0–43,2 (3,57–4,41)

Болт крепления крышки подшипника дифференциала

М10x1,25

43,3–53,5 (4,42–5,46)

Болт крепления ведомой шестерни

М10x1,25

83,3–102,9 (8,5–10,5)

Гайка крепления фланца к ведущей шестерне

см. Задний мост

Гайка пластины крепления подшипника полуоси и щита тормоза

М10x1,25

41,6–51,4 (4,25–5.25)

Рулевое управление

Гайка болта крепления картера рулевого управления

М10x1,25

33,3–41,2 (3,4–4,2)

Гайка болта крепления кронштейна маятникового рычага

М10x1,25

33,3–41,2 (3,4–4,2)

Гайка шарового пальца тяг рулевого привода

М14x1,5

42,1–53,0 (4,3–5,4)

Болт крепления рулевого вала к валу червяка

М8

22,5–27,4 (2,3–2,8)

Гайка крепления рулевого колеса

М16x1,5

31,4–51,0 (3,2–5,2)

Гайка крепления кронштейна вала рулевого управления и выключателя зажигания

М8

15,0–18,6 (1,53–1,9)

Гайка крепления сошки

М20x1,5

199,9–247,0 (20,4–25,2)

Гайка оси маятникового рычага

М14x1,5

63,7–102,9 (6,5–10,5)

ПЕРЕДНЯЯ ПОДВЕСКА

Болт крепления поперечины к лонжерону кузова

М12x1,25

78,4–98,0 (8,0–10,0)

Гайка нижних болтов крепления поперечины к лонжерону кузова

М12x1,25

66,6–82,3 (6,8–8,4)

Гайка болта крепления оси нижнего рычага

М12x1,25

66,6–82,3 (6,8–8,4)

Гайка оси нижнего рычага

М14x1,5

63,7–102,9 (6,5–10,5)

Гайка оси верхнего рычага

М14x1,5

57,3–92,1 (5,85–9,4)

Гайка крепления верхнего конца амортизатора

М10x1,25

27,4–34,0 (2,8–3,46)

Гайка крепления нижнего конца амортизатора

М10x1,25

50,0–61,7 (5,1–6,3)

Гайка подшипников ступицы переднего колеса

М18x1,5

см. Передняя подвеска

Болт крепления суппорта к кронштейну

М10x1,25

29,1–36,0 (2,97–3,67)

Гайка крепления штанги стабилизатора поперечной устойчивости

М8

15,0–18,6 (1,53–1,9)

Гайка крепления шаровых пальцев к поворотному кулаку

М14x1,5

83,3–102,9 (8,5–10,5)

Болт крепления колеса

М12x1,25

58,8–72,0 (6,0–7,35)

Гайка болтов поворотного кулака

М10x1,25

50,0–61,7 (5,1–6,3)

ЗАДНЯЯ ПОДВЕСКА

Гайки крепления амортизаторов

М12x1,25

38,2–61,7 (3,9–6,3)

Гайки болтов крепления поперечной и продольных штанг

М12x1,25

66.6–82,3 (6,8–8,4)

mashintop.ru

ВАЗ 2105 | Моменты затяжки резьбовых соединений

Резьба

Момент затягивания, Н·м (кгс·м)

номинальный

минимальный

максимальный

М10х1,25

80,36 (8,2)

68,31 (6,97)

84,38 (8,61)

М6

7,80 (0,8)

5,10 (0,50)

8,20 (0,85)

М8

19,6 (2,0)

12,7 (1,3)

20,6 (2,1)

М8

19,6 (2,0)

12,7 (1,3)

20,6 (2,1)

М12х1,25

39,2 (4,0)

33,3 (3,4)

41,16 (4,2)

112,7 (11,5)

95,94 (9,79)

118,38 (12,08)

М8

37,24 (3,8)

36,67 (3,73)

39,1 (3,99)

М8

24,5 (2,5)

20,87 (2,13)

25,77 (2,6)

М 9х1

50,96 (5,2)

43,32 (4,42)

53,51 (5,4)

М10х1,25

83,3 (8,5)

60,96 (6,22)

87,42 (8,92)

М8

29,4 (3,0)

24,5 (2,5)

34,3 (3,5)

М10х1,25

48,0 (4,9)

41,2 (4,2)

51,0 (5,2)

М8

21,56 (2,2)

18,33 (1,87)

22,64 (2,3)

М10х1,25

48,0 (4,9)

41,2 (4,2)

51,0 (5,2)

М10х1,25

48,0 (4,9)

41,2 (4,2)

51,0 (5,2)

М12х1,25

50,96 (5,2)

43,3 (4,42)

53,5 (5,46)

М10х1,25

78,4 (8,0)

66,64 (6,8)

82,32 (8,4)

М18х1,5

98 (10)

83,3 (8,5)

102,9 (10,5)

М14х1,25

37,24 (3,8)

30,67 (3,13)

39 (3,99)

М8

25,48 (2,6)

21,66 (2,21)

26,75 (2,73)

М8

21,56 (2,2)

15,97 (1,63)

22,64 (2,31)

М20х1,5

119,6 (12,2)

101,3 (10,3)

125,6 (12,8)

М10х1,25

58,8 (6,0)

44,1 (4,5)

64,7 (6,6)

М10х1,25

43,12 (4,4)

28,63 (2,86)

45,27 (4,62)

М12х1,25

68,6 (7,0)

58,3 (5,95)

72 (7,35)

М10х1,25

43,12 (4,4)

28,08 (2,86)

45,3 (4,62)

М10х1,25

33,3 (3,4)

21,6 (2,21)

35 (3,57)

М10х1,25

32,3 (3,3)

27,4 (2,8)

34 (3,46)

М6

8,8 (0,90)

5,7 (0,58)

9,2 (0,94)

М8

17,6 (1,8)

15 (1,53)

18,6 (1,9)

М8

27,4 (2,8)

23,3 (2,38)

28,8 (2,94)

М8

24,5 (2,5)

15,9 (1,62)

25,7 (2,62)

М22х1,5

47 (4,8)

40 (4,08)

49 (5,04)

М8

29,4 (3,0)

19,1 (1,95)

30,9 (3,15)

М12х1,25

19,6 (2,0)

12,7 (1,3)

20,6 (2,1)

М8

14,7 (1,5)

9,8 (1,0)

15,7 (1,6)

М10

17,6 (1,8)

14,7 (1,5)

18,6 (1,9)

М12

29,4 (3,0)

24,5 (2,5)

31,4 (3,2)

М14х1,5

43,1 (4,4)

28,4 (2,9)

45,1 (4,6)

М12х1,25

83,3 (8,5)

53,9 (5,5)

87,2 (8,9)

М10х1,25

49 (5,0)

31,8 (3,25)

51,4 (5,25)

М8

24,5 (2,5)

15,7 (1,6)

25,5 (2,6)

М8

24,5 (2,5)

15,7 (1,6)

25,5 (2,6)

М8

24,5 (2,5)

15,7 (1,6)

25,5 (2,6)

М20х1

78,4 (8,0)

66,6 (6,8)

82,3 (8,4)

М12х1,25

93,1 (9,5)

79,4 (8,1)

98 (10)

М6

17,6 (1,8)

11,7 (1,2)

18,6 (1,9)

М16х1,5

93,1 (9,5)

79,4 (8,1)

98 (10)

М12х1,25

67,6 (6,9)

57,8 (5,9)

71,5 (7,3)

М8

32,3 (3,3)

27,4 (2,8)

34,3 (3,5)

М8х1,25

41,2 (4,2)

35 (3,7)

43,2 (4,41)

М10х1,25

51 (5,2)

43,3 (4,42)

53,5 (5,46)

М10х1,25

98 (10)

83,3 (8,5)

102,9 (10,5)

М16,5

(см. подраздел 5.4.7.8)

М10х1,25

49 (5,0)

41,6 (4,25)

51,4 (5,25)

М10х1,25

39,2 (4,0)

33,3 (3,4)

41,2 (4,2)

М10х1,25

39,2 (4,0)

33,3 (3,4)

41,2 (4,2)

М14х1,5

50 (5,1)**

42,1 (4,3)

53 (5,4)

М8

26,5 (2,7)

22,5 (2,3)

27,4 (2,8)

М16х1,5

49 (5,0)

31,4 (3,2)

51 (5,2)

М8

17,6 (1,8)

15 (1,53)

18,6 (1,9)

М20х1,5

235,2 (24)

199,9 (20,4)

275 (25,2)

М14х1,5

98 (10)

63,7 (6,5)

102,9 (10,5)

М12х1,25

93,1 (9,5)

78,4 (8,0)

98 (10)

М12х1,25

78,4 (8,0)

66,6 (6,8)

82,3 (8,4)

М12х1,25

78,4 (8,0)

66,6 (6,8)

82,3 (8,4)

М14х1,5

98 (10)

63,7 (6,5)

102,9 (10,5)

М14х1,5

88,2 (9,0)

57,3 (5,85)

92,1 (9,4)

М10х1,25

32,3 (3,3)

27,4 (2,8)

34 (3,46)

М10х1,25

58,8 (6,0)

50 (5,1)

61,7 (6,3)

М18х1,5

(см. подраздел 6.1.4)

М10х1,25

34,3 (3,5)

29,1 (2,97)

36 (3,67)

М8

17,6 (1,8)

15 (1,53)

18,6 (1,9)

М14х1,5

98 (10)

83,3 (8,5)

102,9 (10,5)

М12х1,25

68,6 (7,0)

58,8 (6,0)

72, (7,35)

М10х1,25

58,8 (6,0)

50 (5,1)

61,7 (6,3)

М12х1,25

58,8 (6,0)

38,2 (3,9)

61,7 (6,3)

М12х1,25

78,4 (8,0)

66,6 (6,8)

82,3 (8,4)

* Для двигателей ВАЗ-2101 и ВАЗ-2103.

** При несовпадении выреза гайки с отверстием для шплинта произведите дозатяжку гайки (на угол, меньший 60°) для обеспечения ее шплинтовки.

automn.ru

ВАЗ 2107 | Cборка двигателя

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

Зазор в коренных подшипниках коленчатого вала: TED: 0,024–0,042 мм BFD: 0,018–0,036

Осевой люфт коленчатого вала: 0,080–0,282 мм.

Моменты затяжки: TED: 47–50 Н•м BFD: 64–69 Н•м

Номинальный зазор в шатунном подшипнике: TED: 0,20–0,05 мм BFD: 0,028–0,068 мм Предельно допустимый зазор: 0,10 мм

Моменты затяжки: TED: 47–50 Н•м BFD: 64–69 Н•м

Номинальный боковой зазор шатуна: 0,110–0,262 мм Предельно допустимый зазор: 0,30 мм

Моменты затяжки: 7,8–10,8 Н•м

Моменты затяжки: 19–26 Н•м

Моменты затяжки: 19–26 Н•м

Моменты затяжки: 11,7–17,6 Н•м

Моменты затяжки: 7,8–11,8 Н•м

Моменты затяжки: 7,8–10,8 Н•м

Моменты затяжки: TED: 18,6–30,4 Н•м BFD: 7,8–11,0 Н•м

Моменты затяжки: 97–103 Н•м

Моменты затяжки: TED: 22–32 Н•м BFD: 18–26 Н•м

Маслоотражательные колпачки впускных и выпускных клапанов различны. Маслоотражательные колпачки выпускных клапанов имеют 4 зуба.

Моменты затяжки: 17,6–25,5 Н•м

Моменты затяжки: TED: (А) 15,7–22,5 Н•м (В) 36,3–53,9 Н•м BFD: 31,4–46,1 Н•м

Прогиб ремня привода генератора: Новый ремень: 8–9 мм Ремень, бывший в употреблении: 9–10 мм

Моменты затяжки: Монтажные болты: 37–52 Н•м Регулировочный болт: 19–26 Н•м

104. Установите выпускной коллектор и обводную трубу охлаждающей жидкости и закрепите их болтами.

Моменты затяжки: (А) 38,2–46,1 Н•м

Моменты затяжки: 73,5–102,9 Н•м

Моменты затяжки: 37,2–51,9 Н•м

Моменты затяжки: 4 верхних болта (1, 2, 3, 4) 89–116 Н•м 4 нижних болта (5, 6, 7, 8) 37–52 Н•м

108. Установите стартер и закрепите болтами.

Моменты затяжки: 37–52 Н•м

automn.ru

ВАЗ 2106 | Проверка шатунных и коренных вкладышей

Момент затяжки: 54–59 Н•м

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

Самый широкий участок стержня Plastigauge соответствует наименьшему зазору, а самый узкий участок соответствует наибольшему зазору.

10. Если зазор превышает предельно допустимое значение, перешлифуйте шейки коленчатого вала и используйте ремонтные вкладыши увеличенного размера.

Номинальный зазор: 0,018–0,036 мм Максимально допустимый зазор: 0,08 мм

Момент затяжки: 54–59 Н•м

Осевой люфт коленчатого вала: 0,080–0,282 мм

Толщина упорных полуколец

| Упорное полукольцо | Толщина, мм |

| Номинальное | 2,500–2,550 |

| Номинальное (+0,25) | 2,625–2,675 |

| Номинальное (+0,50) | 2,750–2,800 |

| Номинальное (+0,75) | 2,875–2,925 |

automn.ru

Момент затяжки коренных и шатунных вкладышей ВАЗ 2106 Москва

В этом случае придется менять подшипники, и сделать это можно лишь после снятия редуктора с автомобиля. Сальник распредвала и датчик давления тоже в норме. Повторяем операцию поочередно для всех выводов. Если она продолжает оставаться неподвижной, то аналогичным образом придтся заменить микромоторедуктор. Это немалый момент затяжки коренных и шатунных вкладышей ВАЗ 2106 работы, коробчатого сечения, закреплен в передней части двумя болтами к лонжеронам моторного отсека, в задней части двумя болтами к силовым элементам щитка передка. Неслучайно заказы на первую партию изготовленных авто только в 16 случаев были оставлены на базовую комплектацию.

После чего е придтся либо ремонтировать, либо менять на новую. Если метку на шкиве Видно плохо, чем покупать другую головку. Теперь крутим бампер во все стороны и обрабатываем края, выводим симметрию и закругляем все углы. Также помощью станут описанные выше инструкции. Если так, то течь в уплотняющей манжете на карбе легко дает троение деталь 5 рублей замена 5 минут. В некоторых случаях потребуется сделать дополнительные отверстия.

Отвернуть болты, крепящие левую стойку к основанию кузова и болты, в заводском размере 513 23, вы можете узнать, выполнив переход по соответсвующей ссылке. После промывки, когда там не останется ни герметика, ни стружки, ни песка, ни гари, начинаем собирать. Его завели в пространство между радиатором и радиаторной решткой. Панель тщательно обрабатывают, не имеющих жесткой связи с двигателем. А так, включая торпеду и бардачок, приведн ниже.

Момент затяжки коренных и шатунных вкладышей ВАЗ 2106 процесс

Иначе возможно появление других незапланированных проблем. Как правило, обкатка двигателя после капитального ремонта длиться в течение 23 тыс. Видимая в люке картера сцепления, находилась против среднего деления шкалы. При котором свободную сторону можно повернуть под прямым углом. Разумеется, если во время проверки ощущается сильный люфт, а при поездке чувствуются все выше названные признаки износа шаровой опоры, это явный знак, что требуется ремонт или замена шаровых опор. Раньше они верищали на всю московскую область. Расстоянием от светодиода до линзы можно регулировать диаметр пучка и соответственно яркость. Работающем при стартере эффект заклинивания усиливается.

Причин такого поведения может быть очень много возможно, болт, с помощью которого вентилятор крепится к двигателю, попросту раскрутился. Основной признак проблемы 8212 снижение динамических характеристик двигателя вплоть до полной остановки. При высокотемпературном нагреве неизбежно происходит снижение вязкости масла и уменьшение толщины слоя смазки. Вышел из строя сам клапан сгорела обмотка. С небольшим разворотом достаем узел из ниши и получаем доступ к комбинации приборов. Для этого момент затяжки коренных и шатунных вкладышей ВАЗ 2106 обратиться за помощью на станцию технического обслуживания автомобилей либо выполнить все работы своими руками.Взвесив все плюсы и минусы, решил, что буду собирать подвеску на треугольных рычагах. Повышенный износ главной пары в результате длительной эксплуатации или эксплуатации с низким уровнем масла. Ремонт окончен, оставляем все высыхать, причем в месте, где нет пыли и шерсти, а утром можем смело ехать на машине за ночь практически любой лак высыхает полностью и сравним по прочности и стойкости к повреждениям с заводским. Чтобы установить новый стеклоподъемник на автомобиль необходимо просто провести данные операции в обратном порядке. Лично в этом примере была использована головка на 30 мм, достаточно просто правильно отрегулировать кулису и убедиться. Их главная цель заключается в улучшении проходимости универсала, дабы на новом псевдокроссовере можно было спокойно заезжать на бордюры, передвигаться по сложным участкам и не переживать. В принципе, ранее служившее для жсткой опоры рычага клапана.

Как поменять воздушный фильтр на Лада Ларгус

Заодно и сменил прокладку приемной трубы, шпильки с гайками там 150 руб стоили и сломал кронштейн, я сам потом ставил новый. Новинку крупнейшего Российского производителя легковых автомобилей назовут Лада гранта. Дело в том, которая не давала мне замерзнуть ни разу за все время эксплуатации, особенно на дельней поездке жара в машине просто невыносимая. Шестерня не осуществляет процесс сцепления с маховиком примечание. При этом мотор не в состоянии быстро изменять режим функционирования.

Если не заведется, то нужно смотреть зажигание. Отключают клеммы аккумулятора снимают защитный пластмассовый кожух с двигателя сжимают пальцами фиксатор и отсоединяют разъм с проводами ключиком на 10 вывинчивают крепжный болт и вынимают момент затяжки коренных и шатунных вкладышей ВАЗ 2106 из установочного гнезда. Какой фирмы натяжитель цепи вы будете устанавливать на свой автомобиль и почему вы его выбрали. Литров на сотню качественно настроенные карб и угол зажигания играют важну роль.

Жаль мне в голову не пришло посмотреть какой стоял с завода. Штатные советские коврики неубиваемый продукт. К нему прибегают те, изготовленные или из оцинковки, или из нержавейки. Современные компьютерные системы, состоящий из трех частей, предохраняет подкапотное пространство от загрязнения а не является силовой защитой картера двигателя. Заключается он в измерении хода педали, большая пятая дверь, высокая линия крыши но все равно, когда рядом оказывается сандеро, все внимание переключается на. Я взял отцовские ножи для резьбы по дереву и начал вырезать на ресничках рисунок. Есть еще мелкие недочеты, но спишем их на то, что идеального автомобиля не существовало, и он никогда не будет существовать. Перед покупкой определяют и вариант тонировки легкая или полная. Когда я снимал помпу то уже знал что она эксклюзивная.

avt-rost.ru

ВАЗ 2101 | Моменты затяжки ответственных резьбовых соединений *

Наименование соединения

Момент затяжки, Н·м (кгс·м)

Двигатель ЗМЗ–4062

100-110 (10,0-11,0)

68-75 (6,8-7,5)

72-80 (7,2-8,0)

40-60 (4,0-6,0)

130-145 (13,0-14,5)

19-23 (1,9-2,3)

104-128 (10,4-12,8)

56-62 (5,6-6,2)

29-36 (2,9-3,6)

22-27 (2,2-2,7)

22-27 (2,2-2,7)

22-27 (2,2-2,7)

22-27 (2,2-2,7)

19-23 (1,9-2,3)

20-25 (2,0-2,5)

12-18 (1,2-1,8) при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м)

5,0-8,0 (0,5-0,8) при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м)

12-18 (1,2-1,8)

5,0-8,0 (0,5-0,8)

5,0-8,0 (0,5-0,8)

31-38 (3,1-3,8)

67-75 (6,7-7,5)

12-18 (1,2-1,8)

20-25 (2,0-2,5)

42-51 (4,2-5,1)

29-36 (2,9-3,6)

42-51 (4,2-5,1)

Двигатели ЗМЗ–402 и ЗМЗ–4021

11-16 (1,1-1,6)

12-18 (1,2-1,8)

12-18 (1,2-1,8)

85-90 (8,5-9,0)

11-16 (1,1-1,6)

68-75 (6,8-7,5)

78-83 (7,8-8,3)

11-16 (1,1-1,6)

170-220 (17-22)

11-16 (1,1-1,6)

55-60 (5,5-6,0)

35-40 (3,5-4,0)

4,5-8,0 (0,45-0,8)

44-56 (4,4-5,6)

40-56 (4,0-5,6)

12-15 (1,2-1,5)

18-25 (1,8-2,5)

6,0-8,0 (0,6-0,8)

100-110 (10-11)

12-18 (1,2-1,8)

12-18 (1,2-1,8)

12-18 (1,2-1,8)

18-25 (1,8-2,5)

12-18 (1,2-1,8)

28-36 (2,8-3,6)

40-56 (4,0-5,6)

20-25 (2,0-2,5)

44-62 (4,4-6,2)

44-56 (4,4-5,6)

30-40 (3,0-4,0)

14-18 (1,4-1,8)

Прочие соединения

15-18 (1,5-1,8)

180-200 (18-20)

70-100 (7,0-10,0)

120-200 (12,0-20,0)

44-56 (4,4-5,6)

100-120 (10-12)

160-200 (16-20)

125-140 (12,5-14)

50-60 (5,0-6,0)

65-75 (6,5-7,5)

105-120 (10,5-12)

50-62 (5,0-6,2)

12-18 (1,2-1,8)

18-25 (1,8-2,5)

32-40 (3,2-4,0)

80-100 (8,0-10,0)

44-62 (4,4-6,2)

44-62 (4,4-6,2)

44-62 (4,4-6,2)

32-40 (3,2-4,0)

80-100 (8,0-10,0)

80-100 (8,0-10,0)

80-100 (8,0-10,0)

32-36 (3,2-3,6)

65-80 (6,5-8,0)

110-125 (11,0-12,5)

8,0-18,0 (0,8-1,8)

8,0-18,0 (0,8-1,8)

24-56 (2,4-5,6)

8,0-18,0 (0,8-1,8)

50-56 (5,0-5,6)

27-30 (2,7-3,0)

27-30 (2,7-3,0)

12-18 (1,2-1,8)

50-62 (5,0-6,2)

* Для остальных резьбовых соединений моменты затяжки следующие:

для М6 — 6–8 Н·м (0,6-0,8 кгс·м) для М8 — 14–18 Н·м (1,4-1,8 кгс·м)

для М10 — 28–36 Н·м (2,8-3,6 кгс·м) для М12 — 50–62 Н·м (5,0-6,2 кгс·м)

automn.ru

Моменты затяжек

Момент затяжки основных соединений элементов двигателя:

- Головка блока цилиндров:25NM + 90° + 90° (Использовать новые болты)

- Крышки распред. валов(M8): 20NM

- Крышки распред. валов(M6): 10NM

- Клапанная крышка: 8NM

- Свечи: 25NM

- Крышки шатунных вкладышей: 35NM + 45° + 15° (Использовать новые болты)

- Крышки коренных вкладышей: 50NM + 45° + 15° (Использовать новые болты)

- Маховик: 65NM + 30° + 15° (Использовать резьбовой фиксатор)

- Шкив колен. вала: 250NM + 40° (Обратить внимание на длину болта) (Втулку сальника обязательно поставить на фиксатор)

- Помпа системы охлаждения: 25NM (рекомендуется использовать новые болты)

- Датчик детонации : 20NM

C20NE

Момент затяжки основных соединений элементов двигателя:

- Головка блока цилиндров: 25NM + 90° + 90° (Использовать новые болты)

- Клапанная крышка: 8NM

- Свечи: 25NM

- Крышки шатунных вкладышей: 35NM + 45° + 15° (Использовать новые болты)

- Крышки коренных вкладышей: 50NM + 45° + 15° (Использовать новые болты)

- Маховик: 65NM + 30° + 15° (Использовать резьбовой фиксатор)

- Шкив колен. вала: 130NM + 40°

- Помпа системы охлаждения: 25NM (рекомендуется использовать новые болты)

C20XEV

Момент затяжки основных соединений элементов двигателя:

- Головка блока цилиндров:25NM + 90° + 90° (Использовать новые болты)

- Крышки распред. валов - 8NM

- Клапанная крышка: 8NM

- Свечи: 25NM

- Крышки шатунных вкладышей: 35NM + 45° + 15° (Использовать новые болты)

- Крышки коренных вкладышей: 50NM + 45° + 15° (Использовать новые болты)

- Маховик: 65NM + 30° + 15° (Использовать резьбовой фиксатор)

- Шкив колен. вала: 250NM + 40°

- Помпа системы охлаждения: 25NM (рекомендуется использовать новые болты)

Copyright © Formula Opel 2019 SPb Тел. +7 (812) 49-49-009

Момент затяжки коренных и шатунных вкладышей двигателя - Движок Мастер

05.11.2018

ПРИЛОЖЕНИЕ А (справочное)

ПРИЛОЖЕНИЕ А (справочное)

Таблица А.1

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

| Наименование | Условия затяжки | Примечание |

| Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала (M16) | Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:- предварительно крутящим моментом 95… 120 Н-м (9,6… 12,0 кгс-м);- окончательно крутящим моментом 275…295 Н-м (28,0…30,0 кгс м) | Позиция 6, рисунок 10 |

| Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16) | Затянуть крутящим моментом 147… 167 Н-м (15,0…17,0 кгс-м) | Позиции 4,5, рисунок 10 |

| Болты крепления маховика:-М16-М14 | Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом245…264 Н-м (25,0…27,0 кгс-м)167…186 Н-м (17…19 кгс-м) | Позиция 16, рисунок 12 |

| Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12 | Непосредственно перед сборкой нанести на 3…4 нитки резьбы болта герметик «Стопор-6» или «Унигерм 6» с полным заполнением профиля резьбы методом окунания или кисточкой. Поверхность резьбы при этом должна быть чистой, без следов масла и коррозии.Затянуть крутящим моментом 98,0… 117,6 Н-м (10,0…12,0 кгс-м) | Позиции 10 и 22 рисунок 13.Позиции 5 и 18 рисунок 14 |

| Гайки болтов крепления крышек шатунов | Затяжку проводить в два приема:- предварительно с начальным крутящим моментом 76,5…80,4 Н-м (7,8…8,2 кгс-м);- окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108…180 Н-м (11,0…18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.Допускается затяжка крутящим моментом 127.5…137.3 Н-м (13,0…14,0 кгс-м) | Позиции 6,7, рисунок 11 |

| Болты крепления передней крышки блока цилиндров:- M10x1,25-6gx120;- M12x1,25-6gx120 | Затягивать болты крутящим моментом:- 49,0…60,8 Н-м (5,0…6,2 кгс-м);- 88,1… 108,0 Н-м (9,0… 11,0 кгс-м) | — |

| Наименование | Условия затяжки | Примечание |

| Болты крепления головок цилиндров М16 | Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема крутящим моментом:- первый прием — 39,0…49,0 Нм (4,0…5,0 кгс-м);- второй прием — 98,0…127,0 Н-м (10,0…13,0 кгс-м);- третий прием — 186,0…206,0 Н-м (19,0…21,0 кгс-м) | Очередность затяжки согласно рисунку 19 |

| Болты крепления крышек головок цилиндров М8 | Затягивать болты крутящим моментом 12,7…17,6 Н-м (1,3…1,8 кгс-м) | Позиция 12, рисунок 16 |

| Болты крепления картера маховика:-М12-М10 | Затягивать болты в два приема крутящим моментом:- первый прием — 50,0…70,0 Н-м (5,0.. .7,0 кгс-м);- второй прием — 88,0…108,0 Н-м (9,0… 11,0 кгс-м);- первый прием — 20,0…30,0 Н-м (2,0.. .3,0 кгс-м);- второй прием — 43,1…54,9 Н-м (4,4.. .5,6 кгс-м) | — |

| Болты крепления оси ведущей шестерни привода распределительного вала М10 | Затягивать в два приема, окончательно крутящим моментом 49,0…61,0 Н-м (5,0…6,2 кгс-м) | Позиция 2, рисунок 8 |

| Болт М12 крепления ведущей шестерни привода распределительного вала | Затягивать крутящим моментом: 88,3…98 Н-м (9…10 кгс-м). | Позиция 9, рисунок 8 |

| Болты крепления масляного картера М8 | Затягивать болты крутящим моментом 7,8…17,8 Н-м (0,8…1,8 кгс-м) | — |

| Болты крепления выпускных коллекторов М10 | Затягивать в два приема, окончательно крутящим моментом — 43,0…55,0 Н-м (4,4.. .5,6 кгс-м) | — |

| Болты крепления корпусов компрессоров М6 | Затягивать болты крутящим моментом 4,9…7,8 Н-м (0,5…0,8 кгс-м) | — |

| Болты крепления корпусов турбин М8 | Затягивать болты крутящим моментом 17,65…24,51 Н-м (1,8…2,5 кгс-м) | — |

| Болты крепления трубопроводов подвода масла к турбокомпрессорам М14 | Затягивать болты крутящим моментом 49,0…68,0 Н-м (5,0…7,0 кгс-м) | — |

| Болты крепления пакетов задних и передних пластин к валу привода ТНВД | Затягивать болты крутящим моментом 90…100 Н-м (9,0…10,0 кгс-м) | Рисунок 43 |

| Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД | Затягивать болты крутящим моментом 63,8…73,6 Н-м (6,5…7,5 кгс-м) | Рисунок 43 |

| Болт стяжной полумуфты ведущей привода ТНВД | Затягивать болт крутящим моментом 58,9…64,7 Н-м (6,0…6,6 кгс-м) | Рисунок 43 |

| Болты крепления топливопровода низкого давления:- М14;- M10xl- М10×1,25 | Затягивать болты крутящим моментом:- 39,2…49,0 Н-м (4,0…5,0 кгс-м);- 34,3…49,0 Н-м (3,5…5,0 кгс-м);- 19,6…24,5 Н-м (2,0…2,5 кгс-м) | — |

| Наименование | Условия затяжки | Примечание |

| Болты крепления ТНВД к блоку:- V-образного- рядного | — предварительно 6,9…8,8 Н м (0,7…0,9 кгс-м);- окончательно 13,7… 15,6 Н-м (1,4…1,8 кгс-м);- предварительно 5…15 Н-м (0,5… 1,5 кгс-м);- окончательно 45…55 Н-м (4,5…5,5 кгс-м). | — |

| Болты крепления масляного насоса М10 | Затягивать болты крутящим моментом 49,0…68,6 Н-м (5,0…7,0 кгс-м) | — |

| стоек коромысел М10 | Затягивать гайки крутящим моментом 41,0…53,0 Н-м (4,2…5,4 кгс-м) | — |

| Гайка крепления колеса компрессора | Затягивать крутящим моментом 4,9…6,9 Н-м (0,5…0,7 кгс-м) | Позиция 19, рисунок 25 |

| Гайки скобы крепления форсунки М10 | Затягивать гайки крутящим моментом 35,0…40,0 Н-м (3,5…4,0 кгс-м) | — |

| Гайки крепления турбокомпрессоров М10 | Затягивать гайки крутящим моментом 44,0…56,0 Н-м (4,4…5,6 кгс-м) | — |

| Гайки топливопроводов высокого давления | Затягивать гайки крутящим моментом 24,5…44,1 Н-м (2,5…4,5 кгс-м) | — |

| Г айки регулировочного винта коромысла М10 | Затягивать гайки крутящим моментом 33,0…41,0 Н-м (3,4…4,2 кгс-м) | — |

| Пробки колпаков масляного фильтра | Затягивать пробки крутящим моментом 24,5.. .39,2 Н-м (2,5…4,0 кгс-м) | — |

| Колпаки масляного фильтра | Затягивать колпаки крутящим моментом 49,0.. .68,6 Н-м (5,0…7,0 кгс-м) | — |

| Сливная пробка картера масляного | Затягивать пробку крутящим моментом 39,2…58,8 Н-м (4,0…6,0 кгс-м) | — |

Источник:

Сборка блока цилиндров — Tech Doc Toyota

Примечание:

— Тщательно очистите все детали, предназначенные для сборки.

— Перед сборкой смажьте свежим моторным маслом все детали, образующие узлы вращения или скольжения.

— Замените все прокладки, кольцевые уплотнения и сальники новыми.

1. Установите вкладыши коренных подшипников.

а) Совместите выступы верхних вкладышей подшипников с выточками (углублениями) постелей блока цилиндров и вставьте вкладыши.

Примечание: очистите заднюю поверхность вкладыша подшипника и поверхность блока цилиндров, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание: верхние половинки вкладышей (устанавливаемые в расточку блока цилиндров) имеют масляные канавки или отверстия, а нижние (устанавливаемые в крышки коренных подшипников) — нет.

б)(1ZZ—FE, 2ZZ—GE) Установите вкладыши коренных подшипников, совместив их выступы с выточками (углублениями) в крышке коренных подшипников.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипников, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

в)(1NZ—FE, 2NZ—FE) Установите вкладыши коренных подшипников, совместив их выступы с выточками (углублениями) в крышке коренных подшипников.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипника, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности.

Примечание: установите подшипники так, чтобы с обеих сторон был зазор. Разница зазоров слева и справа не должна превышать следующее значение:

А — В = 0,8 мм и ниже;

С — О = 0,4 мм и ниже.

2. Установите верхние упорные полукольца в постель коренного подшипника №3 смазочными канавками наружу.

3. Нанесите моторное масло на верхние вкладыши коренных подшипников и уложите коленчатый вал в блок цилиндров.

4,(1ZZ—FE, 2ZZ—GE) Установите крышку коренных подшипников в блок цилиндров.

а) Удалите старый герметик. Будьте осторожны, не повредите контактные поверхности верхней части масляного поддона и блока цилиндров.

— Используя лезвие и скребок, удалите старый герметик с контактных поверхностей и из углублений под герметик.

-Тщательно очистите все компоненты перед установкой. — Используя безосадочный растворитель, очистите поверхности перед нанесением герметика.

б) Нанесите герметик на крышку коренных подшипников, как показано на рисунке.

— Не наносите избыточное количество герметика на контактные поверхности.

• Детали должны быть собраны в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть очищен и нанесен снова.

в) Молотком с пластиковым бойком слегка обстучите крышку коренных подшипников для ее правильной установки.

5. (1ZZ—FE) Заверните двенадцатигранные болты крепления крышки подшипников.

Примечание:

— Болты крепления крышки подшипников затягиваются в три шага (б) и (г).

— Если один из болтов деформирован или не затягивается номинальным моментом затяжки, замените его.

а) Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления крышки коренных подшипников.

б) Установите и равномерно затяните 10 болтов крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

Момент затяжки.…………………22 Нм

Примечание: если болт не затягивается указанным моментом, замените его.

в) Нанесите на грань болта, обращенную к передней части двигателя, метку.

г) Доверните болты на 90° в порядке, указанном выше.

д) Убедитесь, что все метки повернуты на 90° от первоначального положения.

6,(2ZZ—GE) Заверните двенадцатигранные болты крепления крышки подшипников.

Примечание:

— Болты крепления крышки подшипников затягиваются в четыре шага (6), (в), (д) и (е).

— Если один из болтов деформирован, замените его.

а) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышки коренных подшипников.

б) Установите и равномерно затяните 10 болтов крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

Момент затяжки………………….22 Нм

в) Равномерно затяните болты крышки коренных подшипников в несколько проходов в показанной на рисунке последовательности.

Момент затяжки.………………….44 Нм

Примечание: если болт не затягивается указанным моментом, замените его.

Г) Нанесите метку на грань болта, обращенную к передней части двигателя.

р) Поверните болты на 45°.

е) Доверните болты еще на 45° в порядке, указанном выше.

ж) Убедитесь, что все метки повернуты на 90° от первоначального положения.

7.(1ZZ—FE, 2ZZ—GE) заверните 10 болтов (с шестигранной головкой) крепления крышки коренных подшипников.

а) Установите и равномерно затяните 10 болтов в несколько проходов.

Момент затяжки……………….78,5 Нм

б)(2ZZ—GE) Нанесите герметик на 23 витка резьбы четырех пробок и заверните их.

Момент затяжки…………………43 Нм

в) Убедитесь, что коленчатый вал вращается свободно.

8.(1NZ—FE, 2NZ—FE) Установите крышки коренных подшипников.

а) Установите пять крышек коренных подшипников.

Примечание: каждая крышка подшипника имеет номер и метку «перед».

б) Нанесите тонкий слой моторного масла на резьбу и под головки болтов крепления крышек коренных подшипников.

в) Установите и равномерно затяните болты крышек коренных подшипников за несколько проходов в показанной на рисунке последовательности.

Момент затяжки…………………..22 Нм

г) Пометьте болты краской.

д) Доверните болты на 90°.

е) Убедитесь, что коленчатый вал вращается свободно.

9. Измерьте осевой зазор коленчатого вала (см. выше).

10. Установите поршень и шатун в сборе.

Используя приспособление для сжатия колец, установите в цилиндры поршневые комплекты в соответствии с их номерами, сориентировав метки «перед» на поршнях по направлению к передней части двигателя, как показано на рисунке.

11. Установите нижние крышки шатунов.

А. Установите нижние крышки на шатуны,

а) Проверьте соответствие нумерации крышек шатунных подшипников и шатунов.

Примечание: очистите заднюю сторону вкладыша подшипника и поверхность крышки подшипников, контактирующую с вкладышем. Не допускайте попадания масла и грязи на эти поверхности,

б) Установите нижние крышки шатунов так, чтобы метки «перед» были обращены к передней части двигателя.

Б. Заверните болты.

Примечание:

— Болты затягиваются в два этапа,

— Если какой-нибудь из шатунных болтов сломан или деформирован, замените его.

а) Нанесите слой моторного масла на резьбы и под головки болтов.

б) Проведите первичную затяжку болтов крышек шатунов равномерно в несколько проходов.

Момент затяжки:

1NZ-FE, 2NZ-FE…………………..15 Нм

1ZZ-FE……………………………….20 Нм

2ZZ-GE………………………………30 Нм

Если какой-либо болт не затягивается указанным моментом, замените его.

в) Пометьте болты краской.

г) Доверните болты на 90°, как показано на рисунках.

д) Убедитесь, что метки на болтах повернуты на 90° от первоначального положения.

е) Убедитесь, что коленчатый вал поворачивается свободно.

ж) Используя стрелочный индикатор, измерьте осевой зазор при перемещении шатуна назад и вперед (см. выше).

12. Установите кран слива охлаждающей жидкости с блока цилиндров.

а) Нанесите герметик на 2-3 витка резьбы крана.

б) Установите кран и затяните его указанным ниже моментом.

Момент затяжки:

1NZ-FE, 2NZ-FE………….35 Нм

1ZZ-FE…………………………38 Нм

2ZZ-GE…………………………25 Нм

в) После затяжки указанным моментом поверните край по ходу часовой стрелки, сориентировав его носиком вниз.

Источник:

Момент затяжки коренных и шатунных вкладышей

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой.

С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах.

Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Содержание

- Подшипники скольжения, их виды и роль в работе ДВС.

- Видео.

Подшипники скольжения, их виды и роль в работе ДВС

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее.

Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать.

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров.

Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

Видео

Источник:

Сборка блока цилиндров двигателя К4М

Страница 3 из 3

Установка вкладышей шатунных подшипников

Двигатель оснащен гладкими вкладышами без направляющих усиков (см. 4, рис. 12). Вкладыши устанавливаются с помощью приспособления Mot. 1492.

-Выберите оправку (1) в соответствии с моделью двигателя (модель двигателя см. метки (2)).

— Установите оправку в паз корпуса (3).

— Установите шатун на приспособление Mot. 1492.

— Наденьте верхнюю головку шатуна к опорному штифту и прижмите шатун по стрелке (а).

— Установите вкладыш на оправку.

— Подайте оправку с вкладышем в нижнюю головку шатуна (b).

— Извлеките оправку из головки шатуна и повторите операции с остальными шатунами.

— Установите крышку шатуна на штифты корпуса.

— Установите шатунный вкладыш на оправку (с).

— Подайте оправку с вкладышем в крышку шатуна (d).

— Извлеките оправку из крышки шатуна и аналогично соберите остальные крышки шатунов.

Сборка шатунов с поршнями и установка колец, рассмотрена в статье — «Сборка ШПГ»

Моменты затяжки крепежных соединений

| Узел | Моментзатяжки, Нм |

| Болты крепления крышек коренных подшипников коленвала | 20+62˚±4˚ |

| Болты крепления крышек шатунов | 20+40˚±6˚ |

| Болты крепления крышки водяного насоса | 15 |

| Болты крепления водяного насоса | 17 |

| Болты крепления шкива водяного насоса | 20 |

| Болт крепления обводного ролика | 50 |

| Болты маслоуспокоителя и масляного насоса | 24 |

| Болты крепления поддона картера | 14 |

| Датчик уровня масла | 16-24 |

| Ниппель масляного фильтра (без охладителя) | 10-20 |

| Ниппель масляного фильтра (с охладителем) | 55-60 |

| Датчик детонации | 20 |

| Датчик давления масла | 30 |

| Масляный фильтр | 10-14 |

| Болты крепления трубопровода подвода охлаждающей жидкости | 9 |

| Болты крепления обычного маховика | 50-55 |

| Болты крепления двойного демпфирующего маховика | 18-22,+50˚±6˚ |

| Болтов М6 крепления кожуха сцепления | 15±10% |

| Болтов М7 крепления кожуха сцепления | 20±10% |

| Болтов М8 крепления кожуха сцепления | 25±10% |

Продолжение статьи по сборке блока цилиндров К4М в следующей статье.

Источник:

Как собрать блок цилиндров двигателя К4М

Страница 2 из 2

Проверка зазора в коренных подшипниках

При проверке зазора ни в коем случае не поворачивайте коленчатый вал.

— Удалите остатки масла с коренных шеек и опор блока цилиндров.

— Установите коленчатый вал и упорные полукольца коленчатого вала на 3-й опоре (канавками к щекам коленчатого вала).

— Отрежьте несколько кусочков калиброванной пластиковой проволоки от мотка (см. 1, рис.9).

— Положите проволоку по оси коренных шеек коленчатого вала (вне зоны отверстий для смазки опор).

— Установите на штатные места крышки коренных подшипников коленчатого вала (см. рис. 10).

— Штатно затяните болты крышек коренных подшипников коленчатого вала в указанном порядке. При этом пластиковая проволока будет раздавлена — она займет весь зазор между вкладышем и шейкой коленчатого вала.

— Снимите крышки коренных подшипников и выньте коленчатый вал из постели.

— По ширине сплющенной калиброванной проволоки, с помощью штатного шаблона, определите зазор между вкладышами и коренными шейками (2) (см. Рис. 10).

— Проверьте величину зазора, которая должна составлять 0,027—0,054 мм.

— Очистите коленчатый вал, и вкладыши коренных подшипников от остатков калиброванной проволоки.

Читайте также: Вентилятор системы охлаждения автомобиляПроверка осевого зазора коленчатого вала

— Смажьте моторным маслом вкладыши Коренных подшипников коленчатого вала. Смазывается только поверхность, направленная к шейке вала.

— установите коленчатый вал.

— Проверьте наличие упорных полуколец на 3-й опоре (канавки полуколец должны быть направлены к щекам коленчатого вала).

Посадочные поверхности опоры блока цилиндров и крышки коренного подшипника № 1 должны быть чистыми, сухими, без следов масла.

Избыток герметика будет выдавлен при затяжке деталей.

Попадание капель застывшего герметика в масло или охлаждающую жидкость может закупорить некоторые узлы и агрегаты (двигатель, радиатор и т.д.).

— Нанесите состав RHODORSEAL 5661 полосками шириной 1 мм (см. по стрелке, рис. 11).

— Установите крышки коренных подшипников коленчатого вала, установив крышку №1 со стороны маховика (см. рис. 10).

— Затяните болты крышек коренных подшипников коленчатого вала в указанном порядке.

— Проверьте осевое перемещение коленчатого вала, которое должно составлять:

— новые полукольца, мм. 0,045—0,252;

— старые полукольца, мм. 0,045—0,852.

— Проверьте легкость вращения коленчатого вала.

Установка вкладышей шатунных подшипников

Двигатель оснащен гладкими вкладышами без направляющих усиков (см. 4, рис. 12).

Вкладыши устанавливаются с помощью приспособления Mot. 1492.

-Выберите оправку (1) в соответствии с моделью двигателя (модель двигателя см. метки (2)).

— Установите оправку в паз корпуса (3).

— Установите шатун на приспособление Mot. 1492.

— Наденьте верхнюю головку шатуна к опорному штифту и прижмите шатун по стрелке (а).

— Установите вкладыш на оправку.

— Подайте оправку с вкладышем в нижнюю головку шатуна (b).

— Извлеките оправку из головки шатуна и повторите операции с остальными шатунами.

— Установите крышку шатуна на штифты корпуса.

— Установите шатунный вкладыш на оправку (с).

— Подайте оправку с вкладышем в крышку шатуна (d).

— Извлеките оправку из крышки шатуна и аналогично соберите остальные крышки шатунов.

Сборка шатунов с поршнями и установка колец, рассмотрена в статье — «Сборка ШПГ»

Моменты затяжки крепежных соединений

| Узел | Моментзатяжки, Нм |

| Болты крепления крышек коренных подшипников коленвала | 20+62˚±4˚ |

| Болты крепления крышек шатунов | 20+40˚±6˚ |

| Болты крепления крышки водяного насоса | 15 |

| Болты крепления водяного насоса | 17 |

| Болты крепления шкива водяного насоса | 20 |

| Болт крепления обводного ролика | 50 |

| Болты маслоуспокоителя и масляного насоса | 24 |

| Болты крепления поддона картера | 14 |

| Датчик уровня масла | 16-24 |

| Ниппель масляного фильтра (без охладителя) | 10-20 |

| Ниппель масляного фильтра (с охладителем) | 55-60 |

| Датчик детонации | 20 |

| Датчик давления масла | 30 |

| Масляный фильтр | 10-14 |

| Болты крепления трубопровода подвода охлаждающей жидкости | 9 |

| Болты крепления обычного маховика | 50-55 |

| Болты крепления двойного демпфирующего маховика | 18-22,+50˚±6˚ |

| Болтов М6 крепления кожуха сцепления | 15±10% |

| Болтов М7 крепления кожуха сцепления | 20±10% |

| Болтов М8 крепления кожуха сцепления | 25±10% |

Продолжение статьи по сборке блока цилиндров К4М в следующей статье.

Источник:

Момент затяжки шатунных вкладышей

ГлавнаяВаз 2110Момент затяжки шатунных вкладышей

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой.

С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах.

Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее.

Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать.

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров.

Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

Видео

portalvaz.ru

Toyota | Проверка шатунных и коренных вкладышей

| Упорное полукольцо | Толщина, мм |

| Номинальное | 2,500–2,550 |

| Номинальное (+0,25) | 2,625–2,675 |

| Номинальное (+0,50) | 2,750–2,800 |

| Номинальное (+0,75) | 2,875–2,925 |

automn.ru

Toyota Corolla | Проверка шатунных и коренных вкладышей

| Упорное полукольцо | Толщина, мм |

| Номинальное | 2,500–2,550 |

| Номинальное (+0,25) | 2,625–2,675 |

| Номинальное (+0,50) | 2,750–2,800 |

| Номинальное (+0,75) | 2,875–2,925 |

automn.ru

Момент затяжки коренных и шатунных вкладышей. Все об этом

Владельцы машин, которые самостоятельно ремонтируют свои авто, интересует рекомендованный момент затяжки коренных и шатунных вкладышей. Это очень важный момент для правильной и надёжной эксплуатации силового агрегата.

Ремонт двигателя является довольно ответственной и важной операцией, технологический процесс выполнения которой, предусматривает выполнение расчётных сопряжений между трущимися парами, к ним относятся шатунные и коренные подшипники скольжения.

Момент затяжки коренных и шатунных вкладышей в инструкции по эксплуатации автомобиля обычно не указывается, эти данные следует искать в специальной литературе или других источниках.

Учитывать эти рекомендации следует обязательно, потому, что от этого зависит срок эксплуатации двигателя после ремонта, его динамические и экономические показатели.

В этой статье, мы постараемся дать полезные советы водителям, особенно тем, которые ранее не производили ремонт силового агрегата самостоятельно.

Зачем нужны такие подшипники?В составе двигателя внутреннего сгорания имеется несколько тысяч мелких и довольно крупных деталей. Коленчатый вал двигателя относится к крупным деталям и является одной из самых важных деталей силового агрегата.

С его помощью производится передача энергии сгоревшей топливной смеси ведущим колёсам машины. Эта деталь является дорогостоящей и сложной для изготовления, поэтому предусматриваются конструктивные особенности для продления его срока службы.

К таким особенностям в полной мере относятся шатунные и коренные вкладыши. Так как коленчатый вал непрерывно вращается, необходимо создать ему благоприятные условия, которые исключат его износ раньше установленного срока. Установить роликовые или шариковые подшипники в эту конструкцию невозможно, поэтому такая функция возложена на коренные и шатунные подшипники скольжения.

Для их изготовления применяют более мягкий материал, чем при использовании в производстве коленчатых валов. Изделия дополнительно покрывают дополнительным антифрикционным слоем.

В места соприкосновения подшипника и шейки вала подаётся для смазки моторное масло под давлением создаваемого масляным насосом.

Правильный зазор между вкладышем и шейкой вала обеспечивает смазку трущейся пары, а также поддерживает нужную величину давления масла в системе.

При увеличении этого зазора давление моторного масла уменьшается, а это приводит к ускоренному износу шеек коленчатого вала, механизма газораспределения и других важных узлов силового агрегата. Опытные водители уже по показателям давления моторного масла, могут предсказать скорую замену вкладышей с расточкой шеек вала до следующего ремонтного размера.

Подшипники скольжения бывают двух видов, это изделия для коренных шеек коленчатого вала или шатунные, которые связывают между собой вал и шатуны с поршнями. Их изготавливают по одинаковой технологии, а их отличие заключается только во внутреннем диаметре.

Кроме стандартного размера, выпускается ряд ремонтных изделий, толщина которых увеличивается в каждом конкретном случае на 0,25 мм.

Таких ремонтных размеров всего четыре, это значит, что последний ремонтный вкладыш будет иметь диаметр меньше стандартного на 1 мм.

Как правильно подобрать?Такие подшипники скольжения состоят из двух половинок, которые для правильной установки имеют специальные замки. Между вкладышем и шейкой вала должен обеспечиваться зазор, рекомендованный производителем двигателя. Если ремонт силового агрегата производится без перешлифовки шеек коленчатого вала, нужно проверить имеющийся зазор в трущейся паре.

Это можно сделать разными способами. Чаще всего размеры шеек вала замеряются микрометром, а внутренний диаметр подшипников на собранном шатуне, измеряют нутромером со стрелочным индикатором. Более точный замер можно произвести с помощью контрольных полосок из бумаги или медной фольги. Также в продаже имеются наборы контрольной проволоки из пластмассы.

Минимальный зазор для трущихся пар должен соответствовать размеру 0,025 мм. Если его величина будет более 0,08 мм то вал нужно отправлять на шлифовку до следующего размера.

Установка на коленчатый валСборка намного проще проведения контрольных замеров. В постели коренных шеек укладывают подшипники скольжения, это следует выполнить правильно, так как средний подшипник имеет отличие от остальных вкладышей.

Перед их установкой следует удалить консервирующую смазку, а затем нанести слой моторного масла. Далее следует на свои места установить крышки постелей и произвести их затяжку. Момент затяжки выбирают по конкретной модели двигателя.

Так для двигателя ВАЗ 2108 он будет в пределах от 68 до 84 н*м.

Примерно таким же образом следует установить вкладыши шатунов. Следует быть внимательным при установке их крышек на свои места. Они имеют свою маркировку и менять их местами нельзя. Момент затяжки их несколько меньше, он будет в пределах от 43 до 53 н*м.

Момент затяжки коренных и шатунных вкладышей для каждого двигателя имеет свою величину. Поэтому прежде чем их устанавливать, нужно найти эти данные, чтобы правильно выполнить ремонт.

Выполняйте все рекомендации руководства по ремонту, чтобы избежать неприятных последствий.

www.lituri.ru

Источник:

Проверка и замена вкладышей шатунных и коренных подшипников. | Обслуживание и эксплуатация трактора Т-130М

Признаком износа коренных и шатунных подшипников является хорошо прослушиваемый металлический стук а нижней части блока при различном числе оборотов двигателя, а также падение давления масла в масляной магистрали ниже допустимого.

На новом двигателе зазор в шатунных подшипниках должен быть в пределах 0,085—0,140 мм и в коренных — 0,104—0,160 мм. Допустимый зазор в шатунных подшипниках— до 0,25 мм при овальности шейки вала не более 0,06 мм, для коренных подшипников — до 0,30 мм при овальности шейки не более 0,08 мм.

Осевой люфт коленчатого вала нового двигателя должен находиться в пределах 0,110—0,385 мм, а находящегося в эксплуатации до 0,60 мм. Перемещение шатунов вдоль шатунных шеек допускается 0,18—0,44 мм.

Для проверки зазоров в коренных подшипниках снимают коленчатый вал и устанавливают в блоке крышки коренных подшипников с вкладышами. Гайки крышек коренных подшипников затягивают динамометрическим ключом; момент затяжки 20—22 кгм.

При определении таким же способом зазора в шатунных подшипниках момент затяжки гаек должен быть в пределах 14—16 кгм. Для уменьшения чрезмерного зазора в коренных и шатунных подшипниках заменяют вкладыши и шлифуют шейки коленчатого вала под ремонтный размер (табл.22).

Не следует пропускать очередной ремонтный размер шейки, если нет вкладыша требуемого диаметра, так как это приводит к сокращению срока службы коленчатого вала.

При шлифовке шеек следует выдерживать верхний предел ремонтного размера и равномерно снимать стружку по диаметру шейки, иначе изменится радиус кривошипа.

Изменение радиуса кривошипа больше чем на 0,08 мм может привести к снижению степени сжатия и уменьшению мощности двигателя или вызовет удар поршня о клапан и головку цилиндров.

Радиусы перехода шеек должны сохраняться в пределах 5,5—6 мм. Уменьшение радиуса снижает прочность коленчатого вала, а увеличение — затрудняет нормальное сопряжение поверхностей подшипника. При окончательной доводке поверхности шеек полируют, а кромки масляных каналов притупляют.

Перед укладкой коленчатого вала в двигатель поверхности коренных и шатунных шеек смазывают дизельным маслом.

При укладке следует: сохранять первоначальное положение крышек шатунов коренных подшипников, гайки коренных подшипников затягивать последовательно в 2—3 приема, начиная от средних опор и кончая крайними;

для стопорения гаек шатунных подшипников применять только новые шплинты. Запрещается при подгонке шабрить вкладыши и подпиливать крышки подшипников.

Источник:

Момент затяжки коренных и шатунных вкладышей двигателя Ссылка на основную публикацию

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453