Передняя часть автомобиля называется

Передняя часть автомобиля

Изобретение относится к передней части автомобиля, содержащей несущие элементы бампера и замка капота, прочно соединенные между собой. Эти две детали, в целом, существенно способствуют жесткости передней части автомобильного кузова и рассчитаны на поглощение значительной энергии деформации в случае столкновения с другим транспортным средством. Это приводит к тому, что при столкновении с пешеходом они, в целом, существенно не деформируются. Для защиты также пешехода требуется расположить перед этими обоими несущими элементами более легко деформируемые участки, которые при столкновении с пешеходом деформируются и могут поглощать энергию столкновения.

Из DE 102005020413 А1 известна передняя часть автомобиля, у которой решетка радиатора опирается на несущий элемент бампера и на расположенный перед ним элемент. Поскольку решетка радиатора сама по себе жесткая, предложено предусмотреть на ее верхнем крае гибкую планку с обладающим сильфонным эффектом гибким поднутренным участком, который при столкновении с пешеходом сжимается и тем самым обеспечивает поворотное движение жесткой решетки радиатора. Из-за небольших по сравнению со всей решеткой радиатора габаритов этого краевого участка трудно придать ему способность энергопоглощения, отвечающую законодательным требованиям к защите пешеходов.

Стремление обеспечить эффективную защиту пешеходов привело к созданию конструкций передней части, в которых несущий элемент замка капота смещен назад относительно несущего элемента бампера, а выступающий за несущий элемент замка капота край капота деформируется относительно легко, подаваясь в случае столкновения с пешеходом и затормаживая его. При этом оказалось, что капот в начале деформации подается довольно легко и что по мере деформации сопротивление ей сильно возрастает. Для повышения защиты пешеходов было бы желательно уменьшить зависимость сопротивления деформации от степени деформации.

Задачей изобретения является создание передней части автомобиля, которая простыми средствами обеспечивала бы эффективную защиту пешеходов и решала или, по меньшей мере, уменьшала бы ту или иную описанную проблему.

Эта задача решается за счет того, что в передней части автомобиля, содержащей несущие элементы бампера и замка капота, прочно соединенные между собой, предусмотрена энергопоглощающая конструкция, опирающаяся с одной стороны на несущий элемент бампера, а с другой стороны - на несущий элемент замка капота и содержащая ребра, расположенные между несущими элементами замка капота и бампера и ориентированные по существу в продольном направлении автомобиля. Поскольку ребра ориентированы по существу в продольном направлении автомобиля, они также по существу параллельны действующей на них силе удара в случае столкновения с пешеходом. Благодаря такой ориентации ребра обладают значительной жесткостью, особенно в начале своей деформации, так что они уже при небольшой деформации передней части автомобиля начинают эффективное торможение пешехода. За счет смятия ребер в процессе удара непрерывно расходуется энергия, так что даже в процессе деформации продолжается эффективное торможение пешехода.

Ребристая конструкция особенно предпочтительно используется в передней части автомобиля, несущий элемент замка капота которой смещен назад относительно несущего элемента бампера.

Выступающий вперед за несущий элемент замка капота краевой участок капота преимущественно поддерживается энергопоглощающей конструкцией, так что ударяющийся о нее пешеход тормозится не только за счет жесткости краевого участка капота, но и за счет нижележащих ребер.

Чтобы обеспечить непрерывное сопротивление деформации энергопоглощающей конструкции в течение всего процесса деформации, энергопоглощающая конструкция преимущественно содержит соединяющие ребра между собой поперечные планки. Они, в свою очередь, могут за счет деформации рассеивать энергию или придавать жесткость отдельным ребрам, связывая их с соседними ребрами.

Чтобы равномерно направить давление капота в энергопоглощающую конструкцию, целесообразно, если одна из поперечных планок поддерживает передний краевой участок капота.

Для стабилизации энергопоглощающей конструкции далее целесообразно, что по меньшей мере одна из поперечных планок прилегает к одному из несущих элементов - несущему элементу замка капота или несущему элементу бампера.

Эта поперечная планка может быть зафиксирована на несущем элементе предпочтительно посредством вставного соединения.

Чтобы эффективно направить в несущие элементы действующую на ребра силу удара, целесообразно, если ребра в продольном разрезе выступают за линию, соединяющую несущие элементы замка капота и бампера.

Вся энергопоглощающая конструкция может быть выполнена целиком из пластика.

Другие признаки и преимущества изобретения приведены в нижеследующем описании примеров его осуществления со ссылкой на прилагаемые чертежи, на которых изображают:

- фиг.1: перспективный вид энергопоглощающей конструкции для передней части автомобиля в первом варианте;

- фиг.2: схематичный продольный разрез передней части с энергопоглощающей конструкцией с фиг.1;

- фиг.3: аналогичный фиг.1 вид энергопоглощающей конструкции во втором варианте;

- фиг.4: аналогичный фиг.2 разрез передней части с энергопоглощающей конструкцией с фиг.3.

Изображенная на фиг.1 в перспективном виде энергопоглощающая конструкция представляет собой отливку из пластика. Она содержит расположенные по ширине автомобиля поперечные планки 1-4, соединяющие между собой вертикальные ребра 5, преимущественно в количестве от 8 до 12 штук. Верхние поперечные планки 1-3 наклонены вперед наподобие навеса, а самая верхняя поперечная планка 1 имеет упорный заплечик 6, предназначенный для монтажа на передней стороне несущего элемента 7 замка капота (фиг.2). Отформованные на задней стороне упорного заплечика 6 фиксирующие цапфы 8 закрепляют упорный заплечик 6 в соответствующих отверстиях несущего элемента 7 замка капота.

Как видно на фиг.2, наклонная главная поверхность 9 поперечной планки 1 следует по существу внешнему контуру автомобильного кузова, который на участке перед несущим элементом 7 замка капота выполнен выпуклым. Главная поверхность 9 проходит на небольшом расстоянии под выступающим за несущим элементом 7 замка капота передним краевым участком 11 капота 10 двигателя.

Поперечные планки 2, 3 поддерживают своим передним краем горизонтальные выступы 12 чашеобразной облицовки 13 бампера, формованной из пластика. Поскольку ребра 5 ориентированы параллельно направлению движения, а поперечные планки 2, 3 расположены за выступами 12, энергопоглощающая конструкция не препятствует характеру течения проходящего между выступами 12 охлаждающего воздуха, так что эффективность расположенного за энергопоглощающей конструкцией радиатора (не показан) не нарушена.

Облицовка 13 бампера закреплена на его несущем элементе 14, который, как и несущий элемент 7 замка капота, расположен поперек по всей ширине передней части автомобиля и прочно соединен с жесткой рамой посредством крэш-боксов (не показаны).

На несущий элемент 14 бампера опирается также нижняя поперечная планка 4 энергопоглощающей конструкции, закрепленная с помощью фиксирующих цапф 15.

Если в случае столкновения с пешеходом тот ударяется о переднюю часть автомобиля, то на краевой участок 11 капота по стрелке 16 на фиг.2 действует сила. Поскольку капот не опирается лежащим перед несущим элементом 7 краевым участком 11, этот краевой участок 11 сам по себе довольно легко податлив. Однако достаточно небольшой деформации, чтобы привести краевой участок 11 в контакт с верхней поперечной планкой 1 энергопоглощающей конструкции и направить силу удара в энергопоглощающую конструкцию. В результате ребра 5 подвержены воздействию параллельной их главным поверхностям силы. В этом направлении несущая способность ребер 5 высока, так что эффективная задержка пешехода наступает уже при небольшой деформации передней части.

Сила удара распределяется внутри ребер 5 на оба несущих элемента 7, 14, как это обозначено на фиг.2 штриховыми стрелками. Задний участок ребер при ударе нагружен на растяжение. Поэтому ребра могут по существу только подаваться, причем они на переднем участке по существу перед и выше соединяющей несущие элементы 7, 14 штрихпунктирной линии отклоняются в сторону и образуют при этом складки. На этом переднем участке ребра 5 соединены между собой поперечными планками 2, 3, так что боковое отклонение одного ребра 5 передается поперечными планками 2, 3 на соседние ребра. Даже если в результате удара капот 10 сминается лишь локально, результирующая из этого деформация распределяется по всей энергопоглощающей конструкции, так что независимо от места удара достигается эффективная задержка.

Практические испытания показали, что с помощью описанной энергопоглощающей конструкции продолжительность процесса задержки выпущенного в переднюю часть автомобиля импактора бедра, измеренную как полуширину кривой усилия задержки, удалось более чем удвоить примерно с 10 до 22 мс, а пиковое значение усилия задержки - уменьшить почти наполовину примерно с 9 до примерно 5 кН.

На фиг.3 и 4 изображен второй вариант осуществления изобретения, отличающийся от варианта на фиг.1 и 2 в основном тем, что самая нижняя поперечная планка 4 расширена вперед и снабжена свисающим вперед фартуком 18, который закрывает несущий элемент 14 бампера и расположенный перед ним слой 17 пенопласта. Другими словами, здесь функции облицовки 13 бампера и энергопоглощающей конструкции объединены в одной цельной пластиковой фасонной детали, которая перекрывает промежуток между несущим элементом 14 бампера и несущим элементом 7 замка капота. Выступы 12 больше не нужны. Ударные свойства этой передней части такие же, как и у передней части на фиг.1 и 2. Сборка упрощена благодаря отсутствию громоздкой конструктивной детали.

Перечень ссылочных позиций

1-4 - поперечные планки

5 - ребра

6 - упорный заплечик

7 - несущий элемент замка капота

8 - фиксирующая цапфа

9 - главная поверхность

10 - капот двигателя

11 - краевой участок

12 - выступ

13 - облицовка бампера

14 - несущий элемент бампера

15 - фиксирующая цапфа

16 - стрелка

17 - слой пенопласта

18 - фартук

1. Передняя часть автомобиля, содержащая несущий элемент (14) бампера и несущий элемент (7) замка капота, прочно соединенные между собой, энергопоглощающую конструкцию (1-5), опирающуюся с одной стороны на несущий элемент (14) бампера, а с другой стороны - на несущий элемент (7) замка капота, и содержащую множество ребер (5), расположенных между несущим элементом (7) замка капота и несущим элементом (14) бампера и ориентированных, по существу, в продольном направлении автомобиля, а также поперечные планки (1-4), соединяющие ребра (5) между собой, причем нижняя поперечная планка (4) прилегает к несущему элементу (14) бампера.

2. Передняя часть по п.1, отличающаяся тем, что несущий элемент (7) замка капота смещен назад относительно несущего элемента (14) бампера.

3. Передняя часть по п.1 или 2, отличающаяся тем, что капот (10) имеет передний краевой участок (11), выступающий вперед за несущий элемент (7) замка капота и поддерживаемый энергопоглощающей конструкцией (1-5).

4. Передняя часть по п.3, отличающаяся тем, что краевой участок (11) капота (10) в продольном разрезе выступает за линию, соединяющую несущий элемент (7) замка капота и несущий элемент (14) бампера.

5. Передняя часть по п.3, отличающаяся тем, что одна из поперечных планок (1) поддерживает передний краевой участок (11) капота (10).

6. Передняя часть по п.1, отличающаяся тем, что верхняя (1) из поперечных планок (1, 4) прилегает к несущему элементу (7) замка капота.

7. Передняя часть по п.1, отличающаяся тем, что поперечная планка (1, 4) зафиксирована на несущем элементе (7, 14) посредством вставного соединения (8, 15).

8. Передняя часть по п.1, отличающаяся тем, что ребра (5) в продольном разрезе выступают за линию, соединяющую несущий элемент (7) замка капота и несущий элемент (14) бампера.

9. Передняя часть по п.1, отличающаяся тем, что энергопоглощающая конструкция (1-5) выполнена как одно целое из пластика.

10. Передняя часть по п.1, отличающаяся тем, что энергопоглощающая конструкция (1-5) объединена с закрывающей несущий элемент (14) бампера облицовкой (13) бампера в один конструктивный узел.

Передняя часть автомобиля — бортжурнал Subaru Impreza WRX "custom crew" 2001 года на DRIVE2

Снова здрасьте!

Когда закончили подкапотку, было решено приступать к передним крыльям, так как заранее заказанный двигатель и различные потроха все еще не выехали из Японии. Двигатель заказали вместе с коробкой автомат (так как планирую ездить каждый день на этом автомобиле) со всем навесным оборудованием, полностью всей проводкой автомобиля донора. Пока двигатель едет, решается вопрос с растаможкой и отправкой в Россию, мы решили заняться передней частью авто. И следующие в очереди у нас были передние крылья.

Оговорюсь сразу, что всегда мечтал о широких колесах, поэтому планировал ставить на перед 9.5 J.При небольшом развале в 2 градуса, колеса выпирали из арок на 3.5 см. Естественно и крылья было решено расширять на 3.5 см. Так как морду я заказал практически всю новую, остался только мой капот, сразу портить новые крылья мы не решились. Решили поэкспериментировать со старым мятым крылом, чтобы понять как его гнуть и где резать.

Определившись с самым подходящим способом расширения передних крыльев, приступили к их изготовлению. Итоги проделанной работы вы можете увидеть на фотографиях.Нижнюю часть крыла мы тоже изменили. Мне понравилось решение на раллийных автомобилях Subaru, подобный способ применялся для автомобилей разных марок в DTM.

Да, скорее всего будет все в грязи, может быть даже все отпескоструит, но хотелось максимально приблизиться к своей мечте.

Пока нет мотора, и чтобы выставить все зазоры между кузовными элементами переда автомобиля, нужно было изготовить верхнюю рамку телевизора. Я взял имеющуюся у меня алюминиевые уголки и алюминиевую планку, склепал их между собой, подготовил места для замка капота, места под крепление радиатора, попробовал сначала оставить так, но понял, что капот нифига не держится, потому что не хватало центральной перемычки, которая вылетела у меня из головы. Ее я аккуратно срезал от отпиленного телевизора и прикрутил болтами к алюминиевой планке. В нижней точке сделал направляющие и при помощи маленького ковшика прикрутил к стандартному отверстию в нижнем подрамнике. Таким образом, вся эта часть стала съемная: в любой момент можно снять и поставить обратно.

И еще одна хорошая новость: наконец-то пришла долгожданная посылка с Америки.

Как Называется Передняя Часть Автомобиля

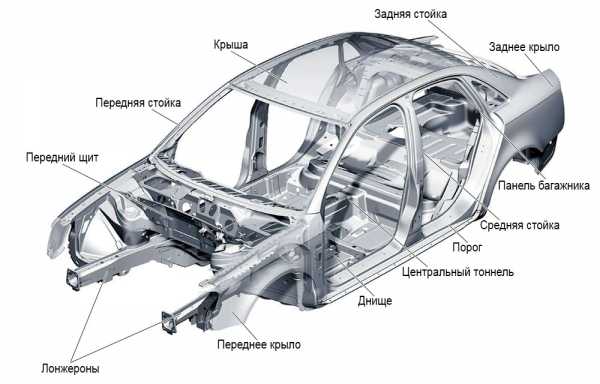

Общее устройство кузова автомобиля

Несущий кузов, характерный для большинства легковых автомобилей, содержит полые элементы, изготовленные из листовой стали, на которых устанавливаются и крепятся сваркой кузовные панели. В зависимости от типа автомобиля, около 5000 сварных точек должны быть выполнены вдоль сварочных фланцев общей длиной 120…200 м. Ширина сварочного фланца составляет 10-18 мм. Другие части (передние крылья, двери, капот, крышка багажника) крепятся к опорным конструкциям кузова на болтах или с помощью точечной сварки. Существуют также каркасные и скелетные типы конструкций кузовов.

В качестве материала для кузовов применяется тонколистовая сталь. Наиболее преобладающая толщина 0,75…1 мм, однако, отдельные части кузова могут иметь толщину от 0,6 до 3,0 мм.

Для изготовления высоконапряженных конструктивных элементов применяется высокопрочная низколегированная листовая сталь. Некоторые детали кузова, например, бампера, молдинги, люки, спойлеры, решетки радиаторов, облицовки надколесных ниш, колпаки и др. могут изготавливаться из пластмасс.

Общая конструкция кузова легкового автомобиля показана на рисунке.

Рис. Кузов легкового автомобиля:

1 – подоконная балка 2 – передняя балка крыши 3 – лонжерон крыши 4 – задняя балка крыши 5 – задняя стойка кузова 6 – задняя панель 7 – пол в задней части кузова 8 – задний лонжерон 9 – средняя стойка кузова 10 – поперечина под задним сиденьем 11 – передняя стойка 12 – поперечина под сиденьем водителя 13 – порог 14 – надколесная ниша 15 – поперечная балка опор двигателя 16 – передний лонжерон 17 – поперечина передняя 18 #8212 поперечина радиатора

Для защиты кузова от коррозии при изготовлении кузова применяются следующие меры:

- снижение до минимума фланцевых соединений, острых кромок и углов

- устранение зон, где могут скапливаться пыль и влага

- выполнение отверстий для предварительной антикоррозионной обработки и обработки методом электрофореза

- обеспечение доступности к элементам кузова для ввода ингибиторов коррозии

- обеспечение вентиляции полых элементов

- предотвращение проникновения пыли и влаги в скрытые полости

- выполнение дренажных отверстий

- снижение до минимума зон, подвергающихся воздействию ударов камней

- покрытие нижней части кузова и тех частей кузова, которые в наибольшей степени подвержены коррозии (двери и силовые элементы в передней части автомобиля) специальными защитными средствами

Для снижения массы кузова, при сохранении его прочности, в современных автомобилях применяют высокопрочную сталь, доля которой в верхней и нижней частях кузова составляет 50…60%. Применение высокопрочной листовой стали позволяет снизить массу применяемых деталей кузова на 25%.

Стальной листовой материал современных автомобилей подвергается электролитическому или термическому цинкованию. Соединение отдельных деталей кузова производится с помощью лазерной сварки, обеспечивающей абсолютно гладкие швы.

Фланцы, подверженные активному коррозионному воздействию, обрабатываются специальными пастами (поливинилхлорид или эпоксидная смола) в зоне расположения точечных швов.

Перспективным направлением в развитии автомобильных кузовов является применение алюминия и в 2005 году масса алюминиевых деталей на один автомобиль в Европе составляет 130 кг. Среди новых материалов, активно завоевывающих автомобилестроение, следует назвать пеноалюминий – чрезвычайно легкий, жесткий, с высоким энергопоглощением при столкновении. Металлические пенистые структуры обладают и высокими характеристиками, обеспечивающими шумоизоляцию и термостойкость, однако стоимость деталей из такого материала выше, чем у стальных, примерно на 20%.

Разработан новый материал «AAS» трехслойной структуры, способной кардинально изменить конструкцию кузова и снизить его массу до 50%.

В конструкции концептуальных автомобилей компаний «Ауди» и «Даймлер-Бенц» использованы каркасы из прессованных алюминиевых профилей. Масса кузова модели «Ауди А8» за счет этого снижена до 810 кг.

Структура передней части современных легковых автомобилей разработана таким образом, чтобы в случае легкого ДТП (скорость до 15 км/ч) необходимо было менять только поперечину бампера 5 и прикрепленные к ней поглотители энергии деформации 1. Если повреждения структуры автомобиля более значительны, тогда может возникнуть необходимость замены лонжеронов, для этого также следует отвернуть болтовое соединение. Все значительные повреждения в передней части автомобиля могут быть устранены только сваркой соответствующих оригинальных деталей.

Рис. Нижняя часть легкового автомобиля Audi:

1 – поглотитель энергии 2 – лонжерон 1 3 – лонжерон 2 4 – болтовое соединение 5 – поперечина бампера

Большой интерес представляет новый пластиковый материал под маркой «Fibropur». В его структуре – полиуретан и натуральные волокна (лен и сизаль в равных пропорциях). Детали из такого пластика отличаются легкостью, жесткостью, ударной вязкостью и меньшей стоимостью в сравнении с полиуретаном.

Замены металлических узлов и деталей на пластиковые позволили уменьшить стоимость их производства. В результате уже на нынешнем этапе создаются условия для снижения себестоимости автомобиля на 20 … 30%.

В настоящее время 48% всех пластмассовых деталей в легковом автомобиле приходятся на долю внутренней отделки кузова. Однако пластмассы применяются и в других агрегатах автомобилей – например, самоклеящиеся листовые материалы для повышения жесткости и прочности кузова из тонких стальных листов, оконные стекла из поликарбоната, которые на 40% легче, всасывающие патрубки из полиамида на двигателях.

В последнее время производители транспортных средств все большее внимание обращают на химические способы соединения узлов и деталей автомобиля. Так, компания «Крайслер» разрабатывает концептуальный автомобиль (CCV) с кузовом из термопластов, соединенный с рамой специальным клеем.

Стекла кузовов легковых автомобилей выполняют многослойными с высокой теплоотражающей способностью. Такие стекла эффективно защищают от теплового воздействия извне, причем теплоотражающая способность никак не сказывается на их прозрачности. Они уменьшают интенсивность ультрафиолетовых лучей и обладают шумоизолирующими свойствами. Для этого в многослойной структуре стекла предусмотрены защитная и отражающая прослойки. Многослойная конструкция травмобезопасна, потому что между слоями стекла находится защитная пленка, предотвращающая образование осколков.

Производители автомобилей большое внимание уделяют травмобезопасным конструкциям кузова, которые описаны в разделе «Системы пассивной безопасности ».

«Скелет» автомобиля

Если мотор можно образно назвать «сердцем» автомобиля, то в таком случае шасси, на которых крепятся все механизмы и кузов, — не что иное как его «скелет». Шасси включает в себя механизмы, способствующие движению автомобиля и обеспечивающие его управление. Они состоят из трансмиссии, ходовой части и механизмов управления, а трансмиссия в свою очередь — из сцепления, коробки передач, карданной передачи, главной передачи, дифференциала и полуосей.

СЦЕПЛЕНИЕ

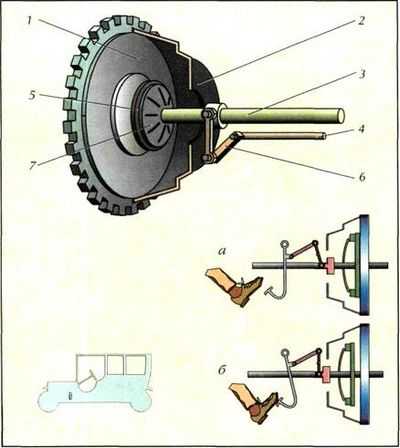

Знакомство с механизмами шасси начнем со сцепления. Это устройство предназначено для передачи крутящего момента от двигателя автомобиля на коробку передач и позволяет кратковременно отсоединять от двигателя другие агрегаты трансмиссии и вновь плавно их присоединять.

Кожух — наружная оболочка механизма.

Схема устройства сцепления (а — педаль отжата, сцепление включено б — педаль нажата, сцепление выключено):

1 — маховик 2 — кожух 3 —ведущий вал, 4—тяга 5 —ведомый диск 6 —рычаг 7 — пружина

Основными деталями сцепления можно назвать ведомый диск и нажимный диск с пружинами. Первый связан с ведущим валом, а второй — с коробкой передач. В состоянии покоя оба диска соединены между собой пружиной, которая при нажатии педали сцепления отходит, разделяя диски, что позволяет отсоединить механизмы и выбрать нужную передачу.

КОРОБКА ПЕРЕДАЧ

Следующий элемент трансмиссии — коробка передач, которая необходима для преобразования крутящего момента по величине и направлению. Она обеспечивает также длительную работу двигателя на холостом ходу и позволяет автомобилю двигаться в широком диапазоне скоростей. На легковых автомобилях устанавливают четырехступенчатые (а иногда и пятиступенчатые) коробки передач, имеющие четыре передачи вперед и одну назад.

При включении сцепления двигатель начинает вращать ось сцепления, которая в свою очередь заставляет вращаться ось трансмиссии. Скорость вращения этой оси напрямую зависит от выбранной передачи. Каждой передаче в коробке соответствует своя шестеренка.

МЕХАНИЧЕСКАЯ ИЛИ АВТОМАТИЧЕСКАЯ?

Рассмотрев устройство обыкновенной механической коробки передач, мы не можем обойти вниманием ее автоматического собрата. О том, что такое автоматическая коробка передач, знают многие, но не все равнозначно относятся к этому чуду инженерной мысли. У некоторых автолюбителей при одном лишь упоминании о ней начинают завистливо блестеть глаза, другие недовольно морщатся, третьи относятся к этому агрегату с завидным хладнокровием. Почему существует такая разница во мнениях?

Если обратиться к статистике, то можно обнаружить весьма интересный факт — в Америке количество автомобилей с автоматическими коробками передач составляет более 90%, а во Франции — всего 2,6%. Считается, что главная причина отказа французов от «автоматов» связана с экономией — такие коробки дороже механических в среднем на 1000 долларов, да и расход топлива у автомобилей с гидромеханическими трансмиссиями больше на 10—15%. Можно услышать и другое мнение, в основном бытующее в кругах «активных» водителей: «Передачи в «автомате» переключаются с запозданием, на обгон идти страшно, автомобиль не чувствуешь. И вообще, я не хочу, чтобы кто-то думал за меня!» Возможно, в этом заключается причина низкой популярности автоматических коробок среди французов, славящихся своим темпераментом на дороге.

С тех пор как после второй мировой войны на американских автомобилях появились первые гидромеханические автоматические коробки передач, принципиальных изменений в их конструкции не произошло. Гидротрансформатор, который представляет собой три лопастных колеса, вращающихся в заполненном специальным маслом герметическом корпусе, по-прежнему играет примерно ту же роль, что сцепление в механической трансмиссии. А после гидротрансформатора располагается обыкновенная механическая коробка передач, только переключения в ней происходят не по команде руки водителя, а с помощью гидравлики и фрикционов.

Самый первый автомобиль марки «Порше» зарегистрирован 8 июля 1948 г. Это была модель 356. В 9 часов утра 15 июля 1996 г. с конвейера сошел миллион-ный автомобиль — полицейская машина «911 -й» модели, самой массовой. Три четверти всех машин этой мебели, выпущенных с 1963 г. еще на ходу.

Было бы несправедливо утверждать, что за эти годы автоматические коробки передач не подвергались усовершенствованиям. Число переключаемых ими передач возросло с 2—3 до 4—5. Их сменой теперь управляет электроника, а гидротрансформатор — основной источник повышенных потерь и высокого расхода топлива на высших передачах, как правило, блокируется при переходе на них. Вскоре и примитивные электронные блоки управления были заменены цифровыми микропроцессорами, работающими по нескольким алгоритмам — «спортивному», «зимнему», «экономичному». Последней новинкой в этой области стало появление миникомпьютеров с заложенной в них программой, позволяющей автоматической коробке, по заверениям производителей, подстраиваться под стиль езды водителя. Появились даже гидромеханические трансмиссии, позволяющие водителю переключать передачи последовательным нажатием кнопки, расположенной на руле. Такие «автоматы», получившие название «ZF Тайптроник», можно встретить в некоторых моделях автомобилей, выпускаемых фирмами «Порше» и «Ауди».

Но основная задача, поставленная перед специалистами-трансмиссионщиками, — усовершенствовать «автомат» так, чтобы не надо было ничего дергать и переключать, а он все делал бы сам и при этом не ошибался — не была решена.

Среди европейских автомобильных фирм, занимающихся собственными трансмиссионными разработками, «Рено» занимает ведущее место. В наши дни практически все легко-вые автомобили фирмы «Рено» комплектуются трех- и четырехступенчатыми «автоматами» собственной разработки. Примером могут служить модели «Твинго», «Клио» и «Меram. Только два типа трансмиссий закупаются фирмой у других производителей. «Автоматы» фирмы «Эйшин Уорнер» устанавливаются на модели «Сафран» с двигателями 2,0 и 2,5 л, а «Лагуна» с V-образным 6-цилиндровым двигателем комплектуется агрегатами производства фирмы ZF.

«Меган Сценик» — автомобиль фирмы «Рено».

Последней разработкой фирмы «Рено» в области «автоматов» стала новая проактивная автоматическая коробка марки DPO. Она была разработана совместно со специалистами концерна «Пежо-Ситроен». Следует отметить, что даже эта новинка в своей конструкции не содержит ни одного принципиально нового решения. Специалисты «Рено» применили блокировку гидротрансформатора не только на повышенных III и IV передачах, как это чаще всего делают остальные, но и на II, а в особых случаях — на I передаче. При этом блокировка срабатывает не только при разгоне, но и при торможении.

Если для анализа стиля езды водителя использовать обычную логику с жестким двоичным принципом да/нет, то ошибка принятого решения будет слишком велика. Предположим, электроника управления коробкой считает, что когда педаль газа нажата до половины хода (50%), то водитель ведет себя «умеренно», а когда степень нажатия педали газа оказывается больше половины, то водитель «активен». Исходя из такого жесткого определения, электроника распознает ситуацию с 49-процентным нажатием педали как «умеренную», в то время как дополнительные 2% хода педали газа сразу же переводит водителя в разряд «активных». Последствия такого решения могут быть непредсказуемыми.

Программа переключения передач и блокировки гидротрансформатора работает по принципу так называемой нечеткой логики. Такой вид управления коробкой передач называется проактивным. Микрокомпьютер анализирует сигналы, поступающие отдатчиков положения педалей газа, тормоза, температуры и оборотов двигателя, гидротрансформатора, используя не обычные для других коробок, двоичные правила (двигатель горячий/холодный, педаль газа нажата/отпущена), а схожие с теми, какие использует водитель во время поездки, — т. е. допускающие множество промежуточных положений. Это позволяет микропроцессору более совершенно анализировать ситуацию. Поэтому и решения он принимает более соответствующие действительной ситуации, возникшей во время движения автомобиля.

Рычаг управления про активной коробки DPO практически не отличается от обычных «автоматов».

Компьютерный блок управления новой коробкой «Рено DPO» был разработан корпорацией «Сименс», которая одна из первых стала внедрять принципы нечеткой логики в автомобильную электронику. Скоро работающие по новой программе микрокомпьютеры появятся и в блоках управления подушками безопасности, где они наиболее точно будут определять тип и тяжесть столкновения и в зависимости от этого моделировать конфигурацию и степень надува этого средства защиты.

Возможно, повсеместное применение проактивных, «думающих» автоматических коробок передач окончательно поставит точку в вопросе, какую коробку желательно иметь в своем автомобиле. До этого времени «умеренным» водителям лучше использовать «автомат», а «активным» — «механику».

ГЛАВНАЯ ПЕРЕДАЧА

Следующим механизмом, входящим в состав трансмиссии, является главная передача. Она способствует увеличению крутящего момента и изменяет его направление под прямым углом к продольной оси автомобиля, передавая его на дифференциал и обеспечивая плавность и бесшумность в работе. Дифференциал в свою очередь передает крутящий момент от главной передачи к полуосям и позволяет им вращаться с разной скоростью при повороте автомобиля.

При движении автомобиля по прямой задние колеса встречают одинаковое сопротивление и вращаются с одинаковой скоростью, но как только условия движения изменяются (автомобиль совершает поворот), левая полуось начинает вращаться с меньшей частотой, так как левое колесо в этом случае встречает большее сопротивление.

РУЛЕВОЕ УПРАВЛЕНИЕ

Для того чтобы автомобиль мог двигаться в заданном водителем направлении, необходим такой механизм, как рулевое управление, которое состоит из рулевого механизма и рулевого привода. Рулевой механизм служит для увеличения и передачи на рулевой привод усилия, которое прикладывает водитель к рулевому колесу, а рулевой привод передает это усилие колесам. Изменение направления движения осуществляется за счет поворота передних колес.

Источники: http://ustroistvo-avtomobilya.ru/kuzov/obshhee-ustrojstvo-kuzova/, http://www.bibliotekar.ru/encAuto/32.htm

Комментариев пока нет!Кузов современного автомобиля

Любой автомобиль состоит из ряда составных узлов – силовой установки, трансмиссии, ходовой части, систем управления.Чтобы собрать все эти элементы в единую конструкцию и обеспечить их взаимосвязь между собой, используется еще один конструктивный компонент – несущая часть, к которой и осуществляется крепление всех составляющих элементов.

Назначение, конструкция и виды несущей части

По мере развития автомобилестроения было создано несколько видов несущей части. Но несмотря на имеющиеся различные типы, эта составляющая включает в себя один из основных компонентов – кузов автомобиля.

В задачу кузова входит не только крепление составных частей авто, а еще и восприятие всех нагрузок и воздействий окружающей среды, а также обеспечение пространства для размещения пассажиров и груза.

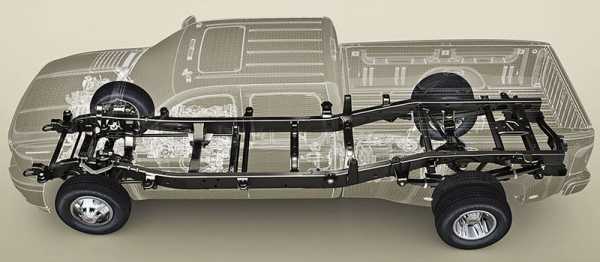

Изначально на автотранспорте применялась несущая часть, состоящая из двух элементов – кузова и рамы. В такой конструкции кузов по большей части принимал на себя только нагрузки, которые создавали пассажиры и груз. Основные же воздействия приходились на раму, которая также выступала основным связующим элементом для составных частей авто (именно к ней крепились узлы и механизмы).

Но существуют и другие виды несущей части. В целом, она подразделяется на:

- Рамную;

- С несущим кузовом;

- Комбинированную.

Рамный вид, как уже отмечено, состоит из двух элементов – рама и кузов автомобиля. Между собой эти элементы соединены посредством эластичных проставок. Изначально он применялся на всех авто. Сейчас же такую компоновку несущей части можно встретить только на грузовиках и внедорожниках (хотя на последних – не всегда). Поскольку кузов в такой конструкции не используется в качестве компонента, к которому крепятся составные элементы, второе название этого типа – с разгруженным кузовом.

Рамный кузов

Со временем на легковом транспорте рамную конструкцию вытеснил несущий кузов автомобиля. Особенность его заключается в том, что рама, как таковая, отсутствует. При этом все составные части крепятся к кузову. Но поскольку в этом типе вся нагрузка приходится на кузов, в некоторых участках присутствуют усиливающие элементы, повышающие жесткость конструкции. Сейчас этот тип несущей части используется на всех легковых авто, а также кроссоверах и некоторых внедорожниках.

Несущий кузов

Последний вид – комбинированный, он же – полунесущий кузов автомобиля, отличается тем, что в несущей части присутствуют как рама, так и сам кузов, но при этом они между собой жестко связаны. В такой компоновке воспринимаемая нагрузка распределена между ними, также оба они выступают в качестве элементов для крепления составных узлов. Этот тип несущей части применяется в автобусах.

Конструкция кузова

Как видно, во всех типах несущей части присутствует кузов автомобиля. От этого элемента во многом зависит внешний вид машины, комфортабельность, показатели безопасности. Поскольку на легковых авто наибольшее распространение получил несущий кузов, то в дальнейшем рассматривать будем именно его.

Такой кузов автомобиля представляет собой некий каркас, состоящий из ряда составных частей, к которым крепятся узлы авто, а также внешние элементы, выполняющие определенные функции, включая и декоративные – крылья, двери, капот, крышка багажника, оптические приборы, бампера и прочее.

Конструкция кузова

Конструкция кузова автомобиля включает в себя:

- основание;

- переднюю и заднюю часть;

- боковины;

- крышу.

Каждая из составных частей состоит из ряда компонентов. Все они соединены между собой при помощи сварки, что обеспечивает необходимую жесткость каркасу.

В качестве основания выступает днище, выполненное в виде щита с подогнутыми краями и проделанным в центральной части тоннелем. Этот тоннель не только повышает жесткость основы, но еще и выступает каналом для прокладки некоторых составных элементов авто – топливных и тормозных трубопроводов, труб системы отвода выхлопных газов, а в задне- и полноприводных авто – еще и для размещения ряда узлов трансмиссии. В некоторых авто в днище дополнительно проделывается ниша для размещения запасного колеса (в задней части).

Одной из основных функций передней части кузова авто является обеспечение пассивной безопасности. При фронтальном столкновении составляющие передка принимают на себя весь удар, и деформируясь гасят энергию. Поскольку для этого необходима достаточно высокая прочность, конструкция передка включает в себя продольные лонжероны. В авто с переднемоторной компоновкой они также выступают в качестве конструкции для крепления мотора. Дополнительно для выполнения этой функции передняя часть может комплектоваться подрамником.

Также в состав этой части входят передний щит, отделяющий мотор от салона, панель для крепления оптики и радиаторной решетки, боковины с колесными арками, которые могут быть выполнены заодно с крыльями. Но зачастую крылья делают съемными, поэтому являются навесной частью, так же, как и бампер с решеткой радиатора. Передняя часть сверху накрывается капотом – специальной крышкой.

Примерно такую же компоновку имеет и задняя часть, но зачастую крылья у нее входят в конструкцию и не являются съемными.

Дополнительно заднее крыло входит в конструкцию боковины кузова. Помимо нее боковина включает в себя пороги – одни из основных элементов, которые на ряду с лонжеронами обеспечивает жесткость конструкции.

К боковинам также относятся стойки – передняя, средняя и задняя, к которым крепиться крыша – цельноштампованный лист металла заданной формы. Съемными элементами этой составляющей являются двери авто.

В целом, днище с порогами и стойки с крышей и дверьми формируют отсек для размещения пассажиров.

Как уже отмечено крепления составных элементов осуществлено при помощи сварки, что делает конструкцию кузова неразъемной, поэтому многие компоненты одновременно относятся к нескольким его составляющим частям.

Стоит сказать, что состав кузова автомобиля может не иметь каких-то определенных частей. К примеру, в кузове кабриолет крыша отсутствует как таковая. Но поскольку в обычной компоновке нагрузка распределяется и на нее (за счет цельной конструкции), и крыша тоже в некоторой мере обеспечивает жесткость, то в кабриолете для компенсации снижения жесткости кузова усиливают пороги и двери.

Компоновка кузовов

На конструктивные особенности кузова автомобиля также влияет и компоновка. Все существующие типы несущей части по этому параметру подразделяются на:

- Однообъемные;

- Двухобъемные;

- Трехобъемные.

Суть разделения кузовов авто по этому критерию сводится к тому, на сколько частей поделен кузов.

Особенность однообъемной компоновки заключается в том, что разделения между моторным отсеком, салоном и багажником – нет (но это условно). Еще этот вид компоновки называют вагонным.

В авто с таким кузовом передняя часть вообще отсутствует, а двигатель помещен в специальную нишу отсека для размещения пассажиров и груза. Отсутствие разделения между отсеками считается условным потому, что двигатель все же отделен от кабины перегородкой.

Однообъемный кузов автомобиля Tata Nano

В свою очередь однообъемный кузов делится на:

- Грузовой;

- Пассажирский;

- Грузопассажирский.

Разница между ними сводится к тому, под что большая часть внутреннего объема кузова отведена. Так, в грузовом для размещения пассажиров отведен совсем незначительный объем, в который входит также и отсек для мотора (по сути, водитель сидит возле, а то и вовсе на двигателе), а все остальное пространство отведено под размещение грузов.

В пассажирском же варианте весь доступный объем предназначен для размещения пассажиров, а под груз выделяется небольшое пространство (которого и вовсе может не быть).

Грузопассажирский кузов отличается тем, что внутренний объем условно делится на два отсека (пассажирский, грузовой). В некоторых случаях все пространство авто заполнено сиденьями для пассажиров, которые можно быстро демонтировать или сложить, тем самым получить грузовой отсек.

Двухобъемный кузов автомобиля включает в себя отдельно переднюю часть, являющуюся моторным отсеком и салон, который совмещен с отсеком для перевозки грузов. Самыми распространенными представителями такой компоновки являются хэтчбек и универсал. Также она используется у внедорожников с кроссоверами.

Двухобъемный кузов кроссовера

В большинстве случаев основная часть салона отведена под размещение пассажиров, а для груза отводится не очень много места. Но если взять универсал, то очень часто конструкторы делают задние сиденья складывающимися, что значительно повышает размеры грузового отсека, делая авто, по сути, грузопассажирским. Для доступа к грузовому отсеку в этом типе предусмотрена отдельная дверь – задняя (в некоторых авто она двойная).

Трехобъемный кузов автомобиля отличается тем, что моторный отсек, салон и грузовой отсек отделены перегородками друг от друга. Основным представителем такой компоновки является седан.

Современные реалии

Напоследок отметим, что конструкторами разработано большое количество разнообразных типов кузовов (перечисленные выше являются основными из них). Из-за этого в некоторых случаях разница между компоновками нивелируется.

К примеру, лифтбек имеет трехобъемную компоновку. Но у него крышка багажника объединена с задним стеклом, поэтому является, по сути, задней дверью. Вот и получается, что вроде и отдельный багажник есть, но в то же время он входит в состав салонного отсека (поскольку открывая багажник получаем одновременно и доступ к салону). И таких примеров несколько.

Но в целом, широкое разнообразие несущих кузовов позволяет делать автомобили разных типов и назначения.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453