Ремень приводной это

Что такое приводной ремень

Главная >>> Статьи >>> Что такое приводной ремень

Приводной ремень – это элемент ременной передачи. Без этой рабочей детали всех машин и механизмов невозможна передача крутящего момента, которая происходит за счет силы трения или зацепления в случае использования зубчатых ремней.

Приводные ремни используются в текстильной, легкой, пищевой, полиграфической, деревообрабатывающей и других отраслях промышленности. Качественные приводные ремни – это залог эффективной работы механизмов. Они обеспечивают не только высокий КПД, но и отличные эксплуатационные характеристики. Особенно важна необходимость передачи крутящего момента в работе сельскохозяйственных машин, а также в машиностроении.

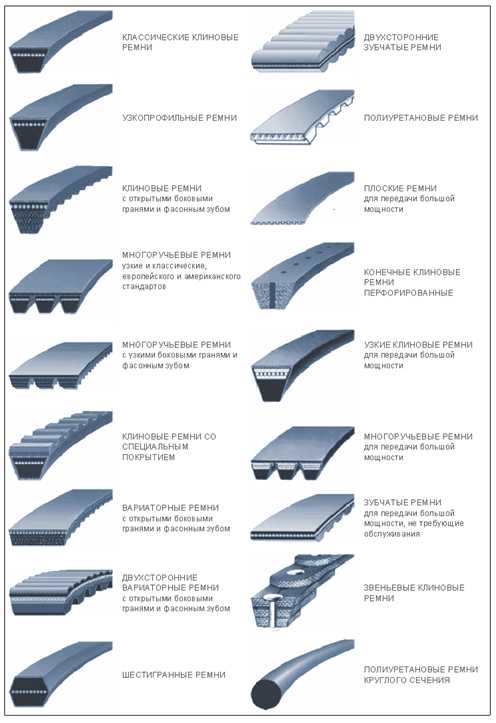

Виды приводных ремнейВсе приводные ремни имеют определенную область назначения и характеристики. Выделяют следующие основные группы приводных ремней:

- Приводные клиновидные ремни – это основная группа ремней. В этой группе можно найти варианты для работы при любой температуре – от -30 до +60. Ремни этой группы дешевле плоских ремней, обеспечивают отличное сцепление со шкифом.

- Плоские приводные ремни незаменимы для работы на повышенных скоростях, так как они имеют меньший диаметр шкифов и мощность. Используются такие ремни в основном в бумажной промышленности.

- Зубчатые ремни (сечение 1,5-1,7) используются в основном в сельском хозяйстве и промышленности для комплектации станков.

- Широкие вариаторные ремни с сечением 2-3,4 используются преимущественно для снегоходов, комбайнов и вариатора.

- Узкие приводные ремни с сечением 1,2-1,3 используются для работ, где требуется высокая скорость и мощность.

- Вентиляторные ремни в основном используются в автомобилестроении.

- Приводные ремни поликлиновые.

- Круглые приводные ремни часто используются при производстве приборов различного назначения, так как позволяют работать на небольших мощностях.

Опубликовано: 25.03.2015

Спектр использования приводных ремней многообразен. Ни одно транспортное средство не обходится без этой важной составляющей.

Читать далееПриводные ремни - виды и их характеристики

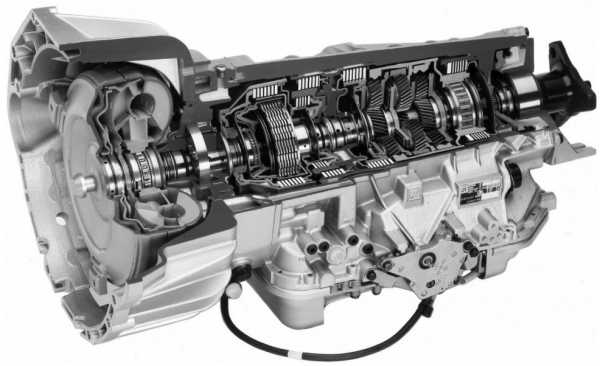

Приводные ремни — это основная часть ременной передачи, в которую также входят ведущий и ведомый шкивы. Вся эта конструкция используется в большинстве современных двигателей с целью передачи усилия от двигателя иным частям технического устройства. Приводные ремни служат в качестве ключевого элемента передачи механической энергии и подразделяются на несколько разновидностей.

Разновидности приводных ремней

Существует несколько основных разновидностей приводных ремней, которые различаются между собой не только техническими особенностями устройства, но и областью применения.

Зубчатые приводные ремни

Особенностью зубчатых приводных ремней является значительное снижение вибрации при работе оборудования. При этом они позволяют достичь максимальной мощности работы двигателя, выдерживая серьезные механические нагрузки.

Чаще всего передачи с использованием зубчатых приводных ремней встречаются в следующих областях:

- печатная промышленность;

- обработка древесины;

- мельницы различного типа;

- другая техника.

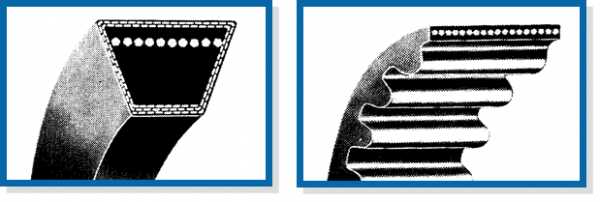

Клиновые приводные ремни

Своё название клиновые приводные ремни получили из-за особой формы трапециевидного сечения. Рабочими сторонами у такого ремня являются боковые. Для использования клинового приводного ремня требуются шкивы с канавками соответствующего профиля.

Клиновые приводные ремни используются в таком оборудовании, как:

- компрессоры;

- грохоты;

- дробилки;

- различные станки для обработки древесины;

- аграрная техника.

Клиновые приводные ремни могут армироваться кордом из полиэстера для использования при передаче большой мощности. В тех же случаях, когда привод имеет обратный натяжной ролик, используется модификация клинового приводного ремня с открытыми зубчатыми боковыми гранями.

| Размеры и предельные отклонения клиновых ремней | |||||

| Обозначение сечения клинового ремня | Wp отклонение | W (справ.) | T (номин.) | Предельное отклонение | |

| номинальное | предельное | ||||

| Z (O) | 8.5 | +0.4; -0,3 | 10 | 6.0 | ±0.3 |

| A | 11.0 | +0.6; -0.4 | 13 | 8.0 | ±0.4 |

| В (Б) | 14.0 | +0.7; -0.5 | 17 | 11 (10.5) | ±0.5 |

| С (В) | 19.0 | +0.8; -0.5 | 22 | 14(13.5) | ±0.5 |

| D (Г) | 27.0 | +0.9; -0.6 | 32 | 19.0 (20) | ±0.6 |

| E (Д) | 32.0 | +1.0; -0.7 | 38 | 23.5(25) | ±0.7 |

Поликлиновые ремни привода

В сравнении с клиновой разновидностью, поликлиновые приводные ремни представляют собой более универсальное изделие, которое можно использовать в самом широком спектре различного оборудования. Также особенностью является высокая эластичность.

Использование поликлиновых ремней привода допускается в:

- компрессорах;

- станках для обработки металла;

- аграрной технике;

- бетономешалках;

- бытовой технике;

- широком перечне другого оборудования.

Вариаторные приводные ремни

Данная разновидность используются для передачи усилия с вала на вал. Особенностью этого типа ремней является возможность регулировать скорость вращения привода, благодаря чему функциональность всего устройства значительно возрастает.

Оборудование используется в:

- аграрной технике;

- скутерах, снегоходах и других транспортных средствах.

Плоские приводные ремни

Этот тип изделий предназначен для использования в особо мощной технике. Подобный ремень снижает количество рывков при запуске устройства сразу не больших скоростях, что ремень цепляется за шкив плавно, поначалу проскальзывая. Также, они отлично впитывают масла и другие смазочные материалы, благодаря чему обладают одним из самых низких коэффициентов трения в работе.

Плоские приводные ремни предназначены для следующих типов техники:

- оборудование для производства бумаги;

- в переработке камней и их нарезании;

- пилорамах;

- устройствах для штамповки;

- валковых мельниц.

Маркировка приводных ремней

Для ремней, использующихся в механической передаче усилия от двигателя другим элементам системы, ГОСТ устанавливает определенную маркировку. Она позволяет быстро определить основные параметры ремня. Проще всего такую систему объяснить на примере маркировки клиновых приводных ремней.

Для выбора приводного ремня важно правильно понимать его маркировку. Например, вам требуется клиновый ремень А1800. В этом случае «А» - это сечение ремня, цифры — это его номинальная расчетная длина.

Замена ремня привода: как выбрать новый

Вне зависимости от качества изделия и типа приводного ремня, с течение времени он изнашивается. Причиной этому может быть как механическое повреждение в результате длительного механического воздействия. Также к утрате свойств может привести воздействие продуктов нефтепереработки, таких как масла, бензин, керосин в двигательной системе.

В любом случае, вам потребуется замена приводного ремня. Производить ее лучше профессионалу, особенно на сложной технике: аграрной, промышленном оборудовании и т.д. Ошибка в неправильной установке ремня привода может привести к поломке всего устройства.

Выбирать новый ремень привода для замены лучше всего исходя из спецификаций самого привода. В документах к любому оборудованию подобного типа обычно указывается маркировка и другие данные необходимого для его работы ременного привода. Использовать для замены ремень другого типа крайне не рекомендуется — производитель и продавец не будут отвечать за его работоспособность.

Характеристики приводного ремня

Чтобы правильно выбрать ремень привода, необходимо внимательно изучить его основные характеристики. К их числу относятся следующие.

- Уровень шума при работе.

- Устойчивость к нагрузкам механического характера.

- Химическая стойкость к нефтяным продуктам.

- Температурный диапазон.

- Растяжимость.

- Нюансы обслуживания и замены.

- Высокое значение КПД.

Современные приводные ремни дают крайне низкий уровень шума при работе, который лишь незначительно увеличивает общий уровень шума всего устройства. Использование качественных резинотехнических смесей при изготовлении позволяет добиться огромной устойчивости к механическим нагрузкам, химическим веществам. Что касается температурного диапазона работы, то он указывается для каждого профиля ремня привода. Растяжимость у таких изделий минимальная.

Заключение

Приводные ремни — это широкая группа резинотехнических изделий, которая служит для передачи механического усилия от двигателя подвижным частям системы. Существуют различные виды приводных ремней, такие как клиновые, поликлиновые, вариаторные и другие, каждый из которых предназначен для использования в определенных условиях и типах техники. Выбор привода для замены нужно делать исходя из маркировки прежнего изделия, а также необходимых характеристиках.

Общие сведенья о приводных ремнях

- Общие сведенья о приводных ремнях

Привод – это устройство приводящее любой механизм в действие. Привод (или передача) бывает: -- механический; -- ременной; -- цепной; -- гидравлический; -- пневматический; -- электрический и т.д.

В данной презентации рассмотрим ременную передачу.

•Ременная передача — это передача механической энергии при помощи гибкого элемента — приводного ремня, за счёт сил трения или сил зацепления (зубчатые, синхронные ремни). Может иметь как постоянное, так и переменное передаточное число (вариатор), валы которого могут быть с параллельными, пересекающимися и со скрещивающимися осями.

•Состоит из ведущего (от которого передается вращение) и ведомого (на который передается вращение) шкивов и ремня (одного или нескольких).

- 3) - Достоинства ременной передачи

•плавность работы;

•бесшумность;

•компенсация неточности установки шкивов редуктора, особенно по углу скрещивания между валами, вплоть до применения передачи между перемещаемыми валами;

•компенсация перегрузок (за счет проскальзывания);

•сглаживание пульсаций как от двигателя (особенно ДВС), так и от нагрузки, поэтому упругая муфта в приводе может быть необязательна;

•отсутствие необходимости в смазке;

•низкая стоимость деталей (ремня и шкивов);

•лёгкий монтаж;

•возможность использования в качестве муфты сцепления (например, на мотоблоках)

•(для клиновых ремней) возможность получения регулируемого передаточного отношения (вариатор)

• по сравнению с цепной передачей — возможность работы на высоких окружных скоростях; — при обрыве ремня прочие элементы привода не повреждаются, и шкивы вращаются свободно (а при обрыве цепи она часто складывается, повреждая кожух и блокируя приводной вал);

По сравнению с зубчатой передачей - возможность передачи движения между валами, находящимися на значительном расстоянии друг от друга;

- 4) - Недостатки ременной передачи

•большие размеры (для одинаковых условий нагружения диаметры шкивов почти в 5 раз большие, чем диаметры зубчатых колёс);;

•малая несущая способность;

•малый срок службы (в пределах 1000-5000 часов);

•скольжение (не относится к зубчатым или синхронным ремням), из-за чего непостоянство передаточного числа;

•повышенная нагрузка на валы и их опоры, что связано с необходимостью достаточно высокого предварительного натяжения ремня;

•наличие дополнительных элементов (всегда — для натяжения ремня и иногда — для гашения колебаний длинной ветви и удержания ремня на шкивах)

•Зубчатые ремни включают в себя достоинства как ременных передач (бесшумность, простота конструкции и обслуживания), так и цепных передач (постоянство передаточного отношения, большая нагрузочная способность по сравнению с «обычными» ременными передачами)

- 5) - Использование ремней

•Industrial Machinery- промышленное оборудование

•Petrochemical - нефтехимическая отрасль

•Agriculture - сельское хозяйство

•Construction - строительство

•Automotive - машиностроение

•Packaging - монтаж, сборка, упаковка

•Wood/Paper - целлюлозно-бумажная промышленность

•Cement - цементная промышленность

•Power Plants - электростанции

-

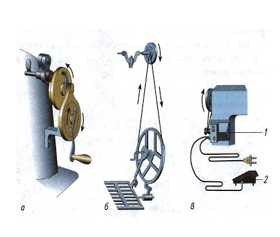

6) - История развития ременной передачи

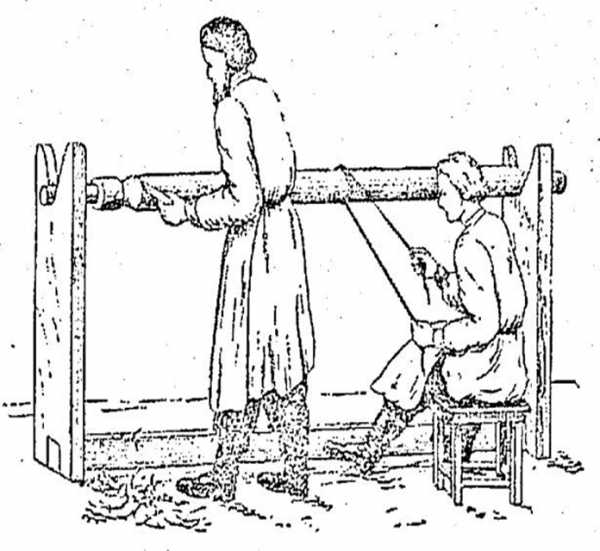

Первые упоминания о механической ременной передаче появились в Китае, в эпоху династии Хан (200 лет до нашей эры). Первое практическое применение ременная передача нашла в Индии на текстильном производстве.

Именно ременная передача послужила основой для изобретения цепной передачи.

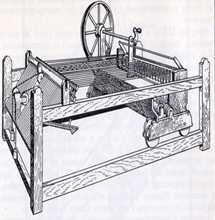

Первый клиновой ремень был изобретен в 1917 году Джоном Гейтсом. Промышленное производство приводных клиновых ремней началось в начале 20-х годов прошлого века. За эти годы много изменилось в используемых материалах для производства, изменилась и сама форма приводных ремней. Изначально приводные клиновые ремни пришли на замену плоским и круглым ремням, а также веревкам, применяемым в приводах автомобильных двигателей в те времена, и конечно же были слишком ненадежны.

В 1930 году Вальтер Гейтс из Ализ Шалмерз (Allis Chalmers) получил патент на разработку, проектирование и применение ремней на мультиприводах промышленного назначения, что послужило началом массового внедрения приводных ремней для промышленного оборудования. Впервые использовал несколько ремней на промышленных приводах.

Вначале ремни производились с применением хлопковой нити и из смеси на основе натуральной резины. Такая технология производства ремней была вплоть до окончания второй мировой войны. Стальную проволоку впервые использовали в качестве корда на ремнях во время второй мировой войны. Позже, синтетические корды на основе вискозы заменили хлопок, из-за своей высокой эластичности и прочности. Помимо этого во время второй мировой войны была создана синтетическая резина типа SBR. Из-за дефицита хлопка и вискозы проводились эксперименты с нейлоновыми тканями, хотя нейлон так и не нашел широкого применения в производстве из-за рабочих параметров.

Сегодня, при производстве приводных ремней, чаще всего применяются полиэфирные, стекловолоконные и кевларовые корды. Разработаны эластомеры, такие как неопрен, который широко используется по причине своей превосходной устойчивости к воздействию масел, высокой температуры и к озону. Со временем созданы новые профили приводных ремней для передачи больших мощностей с малыми затратами. Узкие приводные ремни впервые применены в 1950 году в автомобильных двигателях.

В 1959 году был впервые представлен более эффективный и занимающий меньше места привод на основе узких ремней (SPZ/3V, SPA, SPB/5V, SPC, 8V). Позже разработаны ремни с зубчатыми и поликлиновыми профилями.

1.Плоские 2.Клиновые 1.6:1 3.Клиновые 1.2:1 4.Клиновые узкого сечения 5.Поликлиновые 6.Многоручьевые 7.Вариаторные 8.Зубчатые 9.Синхронные 10.Шестигранные 11.Звеньевые клиновые 12.Круглого сечения 13.Ассиметричные

14.Специальные

•Клиновидная форма ремня позволяет передавать энергию за счет увеличения силы трения давлением на стенки шкива •

•Передача энергии в синхронных ремнях происходит благодаря сцеплению зубьев ремня и шестеренок

-

8) - Сравнение основных видов ремней

- 9) - Типы клиновых ремней

-

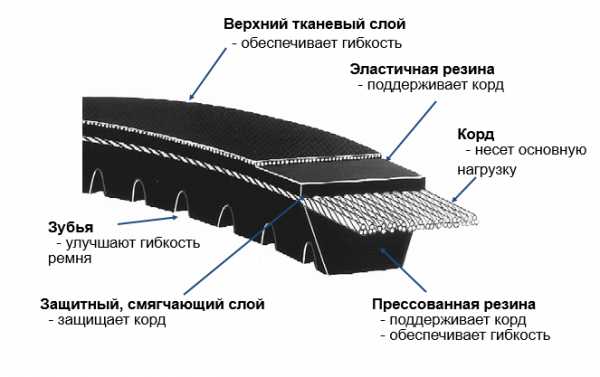

10) - Конструкция клиновых ремней

-

11) - Строение обернутых ремней

-

12) - Строение ремней с открытыми гранями

- 13) - Характеристики резины в клиновых ремнях

•Натуральный каучук/ полибутадиен / SBR

–Небольшие сроки использования

–Передача небольшой мощности

–Не работает при высоких температурах

–При изгибе снижение срока службы

–Лучшие свойства при работе в условиях низких температур

–Чаще используется при изготовлении обернутых ремней•Хлоропрен

–Используется при составлении смесей для особых условий

–непрерывная рабочая температура до 100oC

–Способен работать в течение коротких периодов времени при температуре до 120oC

–Большой срок службы при изгибе

–Используется в ремнях с открытыми гранями высокого класса, при производстве обернутых ремней с узким сечением, в ремнях с формованным зубом (снегоходы / мото-техника и крупные сельскохозяйственные машины)•Хлоропрен/смесь с SBR

–Большая мощность, чем SBR / NR / BR

–Возможность использовать при более высоких температурах

–Лучше срок службы при изгибе

–Чаще используется при производстве ремней с отрытыми гранями и в некоторых видах обернутых ремней•Нитрил (HNBR)

–Используется для составления смесей для передачи высокой мощности

–рабочая температура до 150oC

–Длительное время работы ремня

–Используемый прежде всего в снегоходах высокого класса и внедорожниках

–Очень дорогой полимер•EPDM

–Менее дорогостоящий, чем HNBR

–Добавляется в состав смеси для передачи большей мощности

–Входит в состав смесей, обладающих высокой гибкостью

–Рабочая температура 120-150oC

–В течение коротких промежутков времени работа при температуре до 175oC

–Широко используется в автомобильной отрасли (двигатели)

- 14) - Составляющие резиновых смесей

- Резиновые полимеры

- Наполнители

- Волокна

- Вулканизация

-

15) - Составляющие резиновых смесей Наполнители

•Карбон (сажа)

–Большинство составов ремней использует SRF черный, такой как N550, N650 и N762

–Эти смеси используются для достижения максимального трения

•Кварц

–Используется для улучшения уровня трения, а также для улучшения склеивания (адгезии)-

16) - Составляющие резиновых смесей Ткани

•Тканевые материалы

–Хлопок – самый дешевый материал и самые низкие характеристики

–Полиэстер - низкая стоимость, обеспечивает более высокий предел упругости

–Нейлон - дороже, чем полиэстер, но с большей износостойкостью; свойства на уровне или ниже, чем у полиэстера

–Стекло - более высокий предел упругости, чем у полиэстера

–Aramid – обладает высокой степенью упругости, термостойкости и износостойкости. Высокая стоимость.

•Волокна

–Флок – улучшает состав резиновой смеси (компаунда), что увеличивает стойкость к истиранию

–Длинные волокна - обеспечивают более сложный состав ткани и может увеличить стойкость к истиранию- 17) - Составляющие резиновых смесей Обработка

•Обработка серой

–Улучшает гибкость

–Повышает устойчивость к воздействию высоких температур

•Обработка пероксидом

–Гибкость и упругость, обычно не столь эффективны, как при обработке серой

Приводные ремни

В настоящее время в автомобилях используются несколько видов приводных ремней. Рассмотрим основные из них.

По своему предназначению приводные ремни можно разбить на 2 группы:

- ремни привода газораспределительного механизма (ремни ГРМ)

- ремни привода вспомогательных агрегатов.

По строению приводные ремни можно разбить на 3 группы:

- зубчатые ремни применяются в основном для привода механизма ГРМ;

- лоские (поликлиновые) ремни применяются для привода вспомогательных агрегатов;

- линовидные (клиновые) ремни применяются для привода вспомогательных агрегатов.

Ремни ГРМ

К ремням ГРМ предъявляются высочайшие требования в плане надёжности и износоустойчивости, ведь обрыв ремня ГРМ приводит к таким серьёзным последствиям, как повреждение клапанов, головки блока цилиндров и поршней. Попросту говоря, повреждение ремня стоимостью в пару десятков долларов может привести к ремонту на полторы тысячи долларов. Любые утверждения относительного того, что есть двигатели, в устройстве которых специально предусмотрена вероятность обрыва ремня ГРМ и в таких двигателях обрыв ремня не повлечет особо тяжелых последствий, являются не более чем мифом. Поэтому придерживайтесь следующих правил.

Пользуйтесь только оригинальными ремнями ГРМ. В настоящем случае никакая экономия не сможет покрыть затраты на ремонт после обрыва некачественного, бракованного или поддельного ремня ГРМ.

Необходимо менять ремень ГРМ только в строгом соответствии с рекомендациями, указанными производителем. Если в них сказано, что нужно менять ремень раз в 80 000 км, значит так и надо делать. На заверения неквалифицированных «специалистов» о том, что ремень выглядит как новый и еще проработает долго, не стоит обращать внимания. Ведь никто из них потом не будет бесплатно производить ремонт, устраняя последствия обрыва.

Всегда осуществляйте замену натяжных и направляющих роликов при смене ремня ГРМ. К заверениям о ненадобности их замены нужно относится так же, как и в предыдущем случае. Иногда производители автомобилей в документации указывают, что если вы снимаете ремень ГРМ, не зависимо от причины снятия и давности предыдущей замены, его необходимо заменить.

Всегда записывайте пробег автомобиля после замены ремня ГРМ. Для этого используйте специальные таблички-наклейки, размещаемые на видном месте в моторном отсеке машины.

Если Вы приобретаете подержанный автомобиль, то позаботьтесь сразу же не только о замене масла, но и ремня ГРМ (конечно, если он в этом двигателе присутствует). Ведь продавая подержанный автомобиль, хозяева вряд ли будут вкладывать средства предпродажное техобслуживание.

Ремни привода вспомогательных агрегатов.

Как уже было отмечено, ремни привода вспомогательных агрегатов бывают клиновые и поликлиновые (их еще называют плоскими или ручейковыми). Проведем их сравнение и отметим преимущества и недостатки.

Клиновые ремни многие считают морально устаревшими, но, тем не менее, они имеют несколько явных преимуществ. Во-первых, это стоимость – они значительно дешевле плоских ремней. Во-вторых, они легче заменяются и приводят в действие, как правило один вспомогательный агрегат. Таким образом, при обрыве, например, приводного ремня компрессора кондиционера, другие вспомогательные агрегаты продолжат свою работу. К тому же клиновые ремни можно натянуть простым смещением шкивов друг относительно друга. Поэтому для них не требуется использования натяжных и направляющих роликов. При необходимости клиновой ремень можно заменить даже каким-нибудь подручным материалом, к примеру, отрезком верёвки. Из недостатков клиновых ремней отметим невысокую долговечность и необходимость регулировки их натяжения время от времени.

Поликлиновые ремни являются более надежными. Их устанавливают на большинстве современных автомобилей. Основные преимущества поликлиновых ремней – большая долговечность, чем у клиновых, автоматическая регулировка натяжения с использованием роликовых натяжителей, способность к передаче гораздо большее усилие, чем клиновые ремни (это позволяет приводить в действие сразу несколько вспомогательных агрегатов при помощи одного поликлинового ремня). Тем не менее, эти преимущества поликлиновых ремней влекут за собой следующие недостатки. Поликлиновые ремни значительно дороже клиновых. При смене поликлиновых ремней приходится менять один или несколько натяжных и направляющих роликов, а иногда и натяжитель с роликом в сборе. Обрыв поликлинового ремня, приводящего в действие все вспомогательные агрегаты приводит к невозможности продолжать движение, потому что ехать с неработающими одновременно генератором, насосом гидроусилителя и помпой системы охлаждения двигателя невозможно. Однако, производители автомобилей сейчас используют в основном поликлиновые ремни, вытесняя с рынка клиновые. Правда, стоит отметить, что интересы производителей автомобилей и автовладельцев зачастую не совпадают. Поэтому не факт, что ручейковые ремни на самом деле настолько лучше клиновых, что оправдывают свою высокую стоимость.

Хотя к ремням привода вспомогательных агрегатов и предъявляются на такие строгие требования, как к ремням ГРМ, их своевременная замена позволит избежать многих мелких неприятностей, как то: езды без ГУР, езды без генератора на аккумуляторе, езды в жару без кондиционера и, наконец, стояния на обочине в ожидании пока остынет «закипевший» в результате обрыва приводного ремня водяной помпы двигатель. Поэтому менять ремни привода вспомогательных агрегатов надо, как и ремни ГРМ, в соответствии с указаниями производителя. Наряду с поликлиновыми ремнями в обязательном порядке подлежат замене натяжные и направляющие ролики. Чтобы избежать лишних неприятностей используйте только оригинальные приводные ремни и ролики.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453