Схема топливной системы

Схема топливной системы: карбюратор, инжектор, дизель

Схема топливной системы — это элемент автомобиля, требующий особого внимания, ведь машина — это не просто средство передвижения, это наше хобби, увлечение, а порой и жизнь. Топливная система — основополагающий компонент любого авто. Она предназначена для обеспечения двигателя топливом, хранения горючего и его очищения.

Устройство системы и принцип ее работы

В наше время существует несколько различных топливных систем, состоящих из следующих общих узлов:

- Топливный бак, в котором хранится горючее. Как правило, он расположен внизу кузова в задней части машины. Бак может быть разного объема, но в большинстве случаев он может обеспечить езду авто на 500 км;

- Топливный насос, который отвечает за подачу горючего в другие элементы и поддерживает давление, необходимое для работы всей системы;

- Датчик уровня топлива. Конструкция датчика проста и представляет собой механизм, состоящий из поплавка и измерительного устройства (потенциометра). Перемещение поплавка приводит к изменению сопротивления в электрической цепи и снижению напряжения на указателе запаса горючего;

- Топливный фильтр, отвечающий за очищение горючего от примесей, ржавчины и пыли;

- Топливопроводы, подающие топливо в двигатель и сливающие лишнее горючее обратно в бак;

- Система впрыска — устройство, обеспечивающее смешивание горючего и воздуха и дальнейшее его поступление в камеру внутреннего сгорания.

Схема работы топливной системы довольно проста. При включении системы зажигания начинает работу топливный нанос, который закачивает горючее из бака в другие элементы системы. По мере прохождения топлива происходит его очистка, затем оно попадает в систему впрыска, в которой происходит образование смеси горючего с воздухом. В результате эта смесь оказывается в камере сгорания, где она зажигается, и двигатель получает необходимую для перемещения автомобиля энергию. Этот цикл повторяется по мере движения машины.

Типы топливных систем

В современные автомобили монтируют дизельные и бензиновые двигатели, использующие различные типы подачи горючего. К тому же бензиновые делятся еще на два вида: карбюраторные и инжекторные двигатели.

Карбюратор и его особенности

Карбюратор — это особое устройство, отвечающее за смешивание горючего с воздухом. Карбюратор монтируют на впускном коллекторе, к которому подается топливо. В нем при помощи жиклеров горючее смешивается с воздухом, затем через дроссельную заслонку попадает в коллектор и направляется в цилиндры двигателя.

Принцип работы инжектора

Инжекторную топливную систему от карбюраторной кардинально отличают следующие нюансы:

- в этой системе горючее подается из бака на рампу, присоединенную к форсункам (распылителям);

- воздух для создания смеси попадает через дроссельный узел;

- давление, создающееся в топливопроводах и насосе, намного превышает давление в карбюраторе. Эта особенность связана с необходимостью быстрого впрыска смеси в камеру сгорания;

- за работу топливной системы (точнее, за впрыск горючего) отвечает электронное устройство.

Инжекторные системы могут быть моновпрысковые и распределительные.

Моновпрысковые инжекторные системы — не лучший вариант, так как одна форсунка не может полноценно обеспечить топливом все цилиндры.

На распределительных системах у каждого цилиндра есть своя форсунка, поэтому двигатель работает на полную мощность, и именно по этой причине такую систему предпочитают современные производители.

Инжекторная топливная система начинает свою работу так же, как и остальные: при зажигании включается топливный насос и горючее поступает в топливопроводы, но затем оно оказывается в рампе, в которой всегда находится под повышенным давлением. Из рампы горючее поступает в форсунки, отвечающие за поступление топлива в камеры сгорания. В них же происходит и образование топливовоздушной смеси. Функционирование форсунок контролируется электрооборудованием и различными датчиками, и именно по их сигналу происходит впрыск топлива.

Работа автомобиля невозможна без системы охлаждения двигателя, более подробно о которой можно прочитать здесь. О значении тормозной системы авто и ее компонентах читайте здесь.

Дизельная топливная система

Схема топливной системы дизеля отличается от вышеописанных. В подобной топливной системе горючее подается под высоким давлением, из-за чего оно воспламеняется и запускает двигатель в работу. В бензиновых системах зажигание смеси происходит благодаря свече зажигания. Давление обеспечивается непрерывной работой ТНВД (топливного насоса высокого давления).

Таким образом, в дизельной системе есть два топливных насоса, один из которых отвечает за подкачку горючего из бака, а другой занимается подачей топлива на форсунки.

Схема топливной системы дизельного двигателя сложнее предыдущих из-за обилия конструктивных элементов. Начинается все с работы насоса, подкачивающего топливо из бака и направляющего его по топливопроводам через фильтр в ТНВД. Затем горючее попадает на форсунки, располагающиеся в головках цилиндров. Параллельно с подачей горючего в цилиндры поступает очищенный воздух. Образовавшаяся смесь уже попадет в камеру сгорания.

Дизельная система требует высокой точности и повышенного контроля, поэтому тех.обслуживание таких двигателей является дорогостоящим.

В наше время на авто устанавливают разные топливные системы, в которых есть много общих узлов, обладающих одинаковыми характеристиками. Конечно, инжекторная и дизельная системы сложнее устроены за счет повышенной точности впрыска топлива, однако унификация деталей может значительно облегчить ремонт.

Топливные системы бензиновых и дизельных двигателей

Топливная система — важнейшая часть автомобиля, которая служит для подачи топлива из бака в камеру сгорания двигателя. Она состоит из множества элементов, предназначенных для транспортировки, фильтрации, учета, подготовки и отвода топлива. В статье подробнее рассмотрим топливные системы бензиновых и дизельных двигателей, а также узнаем, что такое линия возврата топлива («обратка») и зачем она нужна.

Состав и принцип работы

Главная функция любой топливной системы — это подача необходимого количества топлива из бака в камеру сгорания в определенный момент времени. Функционально она разделяется на две основных системы:

- транспортировка топлива, его фильтрация и создание давления в системе — выполняется механическими и гидравлическими устройствами

- расчет количества и момента впрыска топлива, а также распределение его по цилиндрам — осуществляется электронными устройствами

В состав топливной системы входят следующие элементы:

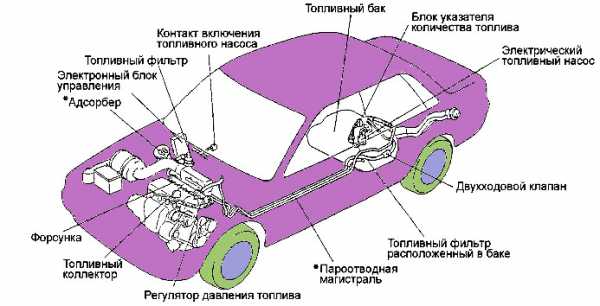

Топливная система автомобиля

Топливная система автомобиля - Бак — герметичная емкость для хранения топлива.

- Трубопроводы (прямой и обратный) — трубки и гибкие шланги, по которым осуществляется транспортировка топлива

- Фильтры (грубой и тонкой очистки) — выполняют очистку от механических загрязнений

- Регулятор давления — необходим для обеспечения заданного уровня давления

- Насос — как правило, погружной, приводимый в движение электродвигателем

- ТНВД — для систем непосредственного впрыска (дизельных двигателей)

- Топливные форсунки

Виды топливных систем бензиновых двигателей

В зависимости от типа бензинового двигателя, различают карбюраторную и инжекторную топливные системы. Они имеют отличия в конструкции и рабочих параметрах.

Карбюраторный двигатель

Работа карбюраторной системы осуществляется по следующему принципу:

- Насос всасывает топливо из бака. При этом он обеспечивает невысокое давление, достаточное лишь для подачи топлива

- Двигаясь по трубопроводу, топливо проходит фильтрацию

- В специальной камере (карбюраторе) горючее смешивается с воздухом

- Готовая смесь подается напрямую в цилиндры двигателя, где она сгорает

Инжекторный двигатель

Топливная система инжекторного двигателя отличается тем, что имеет систему впрыска, принудительно нагнетающую топливо в камеру сгорания. Насос такой топливной системы создает более высокое давление, зависящее от типа впрыска:

- С индивидуальными форсунками для каждого цилиндра (распределенный впрыск). Создаваемое насосом давление в топливной рампе составляет от 2,5 бар до 4 бар.

- С одной форсункой (моновпрыск), подающей топливо для всех цилиндров двигателя. Простая схема, которая в современном автомобилестроении практически не используется из-за низкой экономичности.

- Непосредственный впрыск. Форсунки установлены в головке блока цилиндров, что позволяет выполнять прямой впрыск топлива в цилиндры. В этом случае рабочее давление составит около 155 бар.

Схема работы топливной системы инжекторного бензинового двигателя:

- Насос через фильтры подает бензин в топливную рампу

- Регулятор на рампе обеспечивает заданный уровень давления топлива

- Форсунки, установленные на рампе, впрыскивают топливо в цилиндры

- В момент подачи бензина в цилиндры подается и воздух, образуется топливовоздушная смесь

Схема питания дизельного двигателя

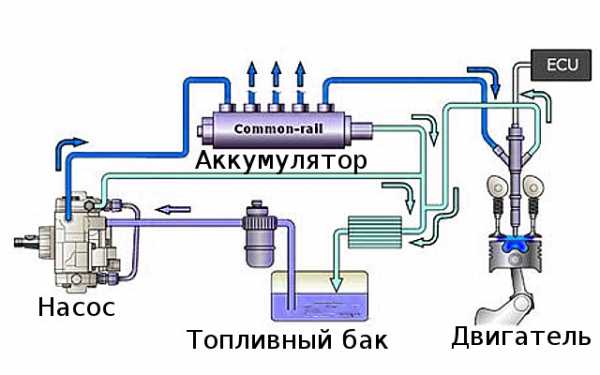

Схема топливной системы common rail

Схема топливной системы common rail Системы подачи дизельного топлива имеют свои особенности. Различают три типа конструкций:

- Сommon rail (или аккумуляторная)

- С насос-форсунками

- Разделенные

Common rail

Наиболее популярная топливная система для дизельного двигателя — аккумуляторная (или common rail). Она соответствует более высоким экологическим стандартам. Это обеспечивается благодаря независимости процессов впрыскивания дизеля от режимов работы двигателя.

Конструктивно система питания дизеля common rail имеет два основных контура:

- Участок низкого давления — состоит из топливного бака, насоса низкого давления, трубопроводов и фильтра

- Участок высокого давления — состоит из топливного насоса высокого давления (ТНВД), трубопровода, рампы (аккумулятора) и форсунок

Принцип работы топливной системы дизеля представляет собой следующую последовательность:

- Насос низкого давления нагнетает дизель из топливного бака в трубопровод

- Проходя по трубопроводу через фильтры грубой и тонкой очистки дизель подается в насос высокого давления

- ТНВД подает топливо в форсунки, с помощью которых происходит впрыск в цилиндры

- Одновременно с впрыском топлива происходит подача воздуха

Разделенная схема питания и насос-форсунка

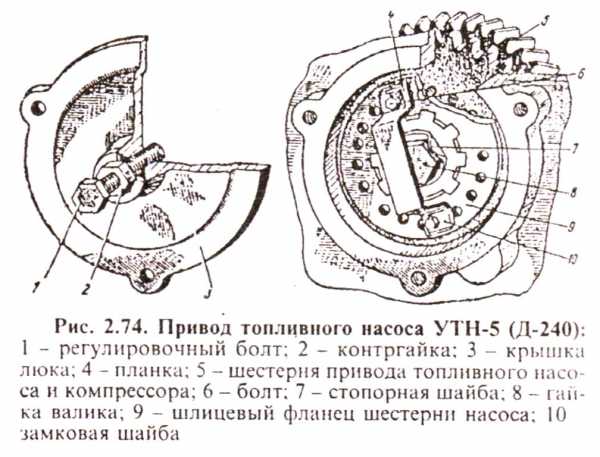

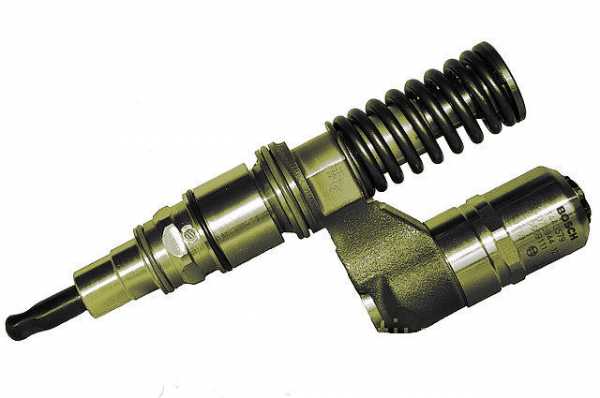

Насос-форсунка

Насос-форсунка Разделенная топливная система состоит из топливного бака, трубопроводов, ТНВД и форсунок. При этом насос и форсунки соединены длинными трубопроводами, рассчитанными на высокое давление. Разделенная схема активно применяется в отечественном автомобилестроении, поскольку отличается низкой стоимостью и простотой конструкции.

В свою очередь, насос-форсунка — устройство, одновременно создающее нужный уровень давления и производящие впрыск топлива. Она располагается в головке блока цилиндров и приводится в действие кулачковым механизмом. Прямая и обратная магистрали при этом реализованы как каналы, находящиеся непосредственно в головке блока. Рабочее давление при такой схеме составляет до 2200 бар. Этот способ имеет важный недостаток — он характеризуется зависимостью давления от режима работы двигателя.

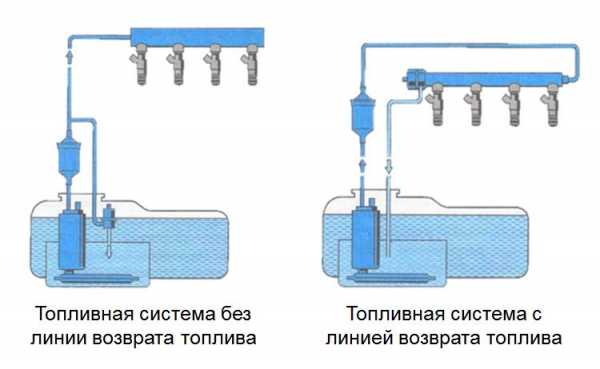

Линия возврата топлива (обратная магистраль)

Топливные системы

Топливные системы Как правило, топливный насос имеет постоянную производительность, то есть закачивает топливо из бака в рампу под постоянным давлением. Двигатель же работает на разных режимах, потребляя разное количество топлива, в зависимости от его нагрузки. Таким образом, возникает необходимость контролировать давление и количество топлива в топливной рампе. Этим занимается регулятор давления топлива, который сливает излишки топлива обратно в бак через линию возврата топлива, так называемую «обратку». В настоящий момент существует два вида топливных систем, отличающихся наличием или отсутствием линии возврата топлива (обратной магистрали).

- Система подачи топлива с линией возврата. Топливо, которое не было впрыснуто форсункой, является избыточным и оно возвращается обратно в бак через регулятор, который расположен на топливной рампе, и линию возврата. Таким образом в топливном коллекторе поддерживается постоянное давление.

- Топливная система без линии возврата. Регулятор давления топлива в таких системах обычно устанавливается в модуле погружного топливного насоса. Избыточное топливо, подаваемое насосом, возвращается обратно в бак через короткую линию возврата. При этом в топливную рампу подается только то количество топлива, которое впрыскивается форсунками. Данная система имеет следующие преимущества — меньшая стоимость и меньший подогрев топлива в баке.

Как правило, основные элементы топливной системы одинаковы для большинства моделей автомобилей, находящихся в одной категории. С другой стороны, практические характеристики могут изменяться, в зависимости от технических особенностей конкретного двигателя.

(2 оценок, среднее: 5,00 из 5) Загрузка...Схема аккумуляторной топливной системы Common Rail

Аккумуляторная топливная система Common Rail включает в себя ступень низкого давления, ступень высокого давления и ЭБУ. Схема топливной системы Common Rail показана на рисунке.

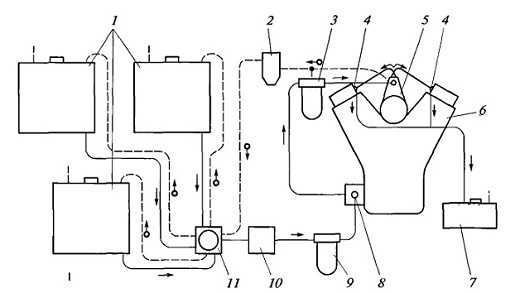

Рис. Схема аккумуляторной топливной системы Common Rail: 1 — топливный бак; 2 — фильтр-топливоприемник; 3 — топливоподкачивающий насос; 4 — фильтр тонкой очистки топлива; 5 — трубопроводы линии низкого давления; 6 — ТНВД; 7 — трубопроводы линии высокого давления; 8 — аккумулятор топлива (Rail); 9 — форсунка; 10 — линии возврата топлива; 11 — ЭБУ.

Создание низкого давления

Ступень низкого давления в топливной системе Common Rail включает в себя:

- топливный бак (1) с фильтром-топливоприемником (2);

- топливоподкачивающий насос (3);

- фильтр тонкой очистки топлива (4);

- трубопроводы линии низкого давления (5).

Топливный бак

Как следует из его названия, топливный бак служит для хранения топлива. Он должен быть выполнен из материала, устойчивого к коррозии, и не иметь утечек топлива даже при давлении, в два раза превышающем рабочее, но по крайней мере при превышении давления на 0,3 бар. Топливный бак должен быть оснащен предохранительными клапанами, чтобы сбрасывать избыточное давление. Не должно быть утечек топлива ни после топливозаливной горловины, ни через устройства выравнивания давления. Это также относится к случаям воздействия неровностей дороги, поворотам (закруглениям дороги) или наклонным положениям автомобиля.

Топливный бак и двигатель должны отстоять достаточно далеко один от другого, чтобы в случае аварии была исключена опасность пожара. Это не относится к тракторам с открытой кабиной, мотоциклам и мопедам. Для транспортных средств с открытой кабиной, тракторов и автобусов принимаются специальные правила, касающиеся расположения топливных баков и защитных экранов.

Трубопроводы линий низкого давления топлива

В качестве альтернативы стальным трубкам, в линиях низкого давления могут использоваться пламезащитные армированные гибкие шланги. Они должны быть защищены от механических повреждений и проложены таким образом, чтобы исключить возможность появления капель или испарения топлива, скапливающегося на нагретых деталях, где оно может воспламениться.

В случае деформирования кузова при аварии или перемещении двигателя не должны иметь место разрушающие последствия топливной системы. Все трубопроводы топливной системы должны быть защищены от нагрева. В автобусах топливные трубопроводы не должны располагаться в пассажирском салоне или в кабине водителя, и не должна осуществляться подача топлива под действием сил тяжести.

Компоненты ступени низкого давления

Подкачивающий насос

Подкачивающий насос может быть либо электрическим с фильтром-топливоприемником, либо шестеренчатым. Насос забирает топливо из топливного бака и непрерывно подает его в необходимом количестве в насос высокого давления.

Фильтр тонкой очистки топлива

Недостаточная фильтрация топлива может привести к повреждению элементов ТНВД, нагнетательных клапанов и форсунок. Топливный фильтр очищает топливо до его поступления в ТНВД и, таким образом, предотвращает преждевременный износ прецизионных деталей ТНВД.

Создание высокого давления

Ступень высокого давления в аккумуляторной топливной системе Common Rail включает в себя следующие компоненты:

- ТНВД (6) с редукционным клапаном;

- трубопроводы линии высокого давления (7);

- аккумулятор топлива высокого давления (8) с датчиком давления, клапаном- регулятором давления и ограничителем подачи;

- форсунки (9);

- линии возврата топлива (10).

Компоненты ступени высокого давления

ТНВД

ТНВД повышает давление топлива в системе до 1350 бар и направляет его через топливопроводы высокого давления в аккумулятор топлива.

Аккумулятор топлива

Даже после осуществления впрыска топлива форсункой, давление в аккумуляторе остается практически постоянным. Этот эффект происходит в аккумуляторе в результате свойственной топливу сжимаемости. Давление топлива в аккумуляторе измеряется датчиком давления и поддерживается на требуемом уровне предохранительным клапаном (регулятором давления), который ограничивает давление в аккумуляторе с максимальным значением 1500 бар. Топливо под высоким давлением направляется из аккумулятора к форсункам через ограничитель подачи, который предохраняет от излишней подачи топлива в камеру сгорания.

Форсунки в системе Common Rail открываются по пусковому сигналу электромагнитного клапана и впрыскивают топливо непосредственно в камеру сгорания.

Избыточное топливо, которое требуется для открытия форсунки, направляется обратно в топливный бак по линии возврата топлива. Топливо, перепускаемое клапаном-регулятором давления, вместе с топливом из линии низкого давления и топливом, служащим для смазки деталей ТНВД, также направляется в линию возврата топлива.

Трубопроводы линии высокого давления

Через трубопроводы топливо подается под высоким давлением. Поэтому они должны выдерживать максимальное давление в топливной системе и возможные высокочастотные пики давления, возникающие в интервалах между впрысками. Трубопроводы линии высокого давления изготовляются из стальных трубок и обычно имеют наружный диаметр 6 мм и внутренний диаметр 2,4 мм.

Все трубки между аккумулятором и форсунками должны быть одинаковой длины. Разница в расстояниях между аккумулятором и конкретными форсунками компенсируется изгибами трубок, при этом трубопроводы линии высокого давления должны быть по возможности короткими.

Схема топливной системы дизеля

Топливная система дизеля предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом.

Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

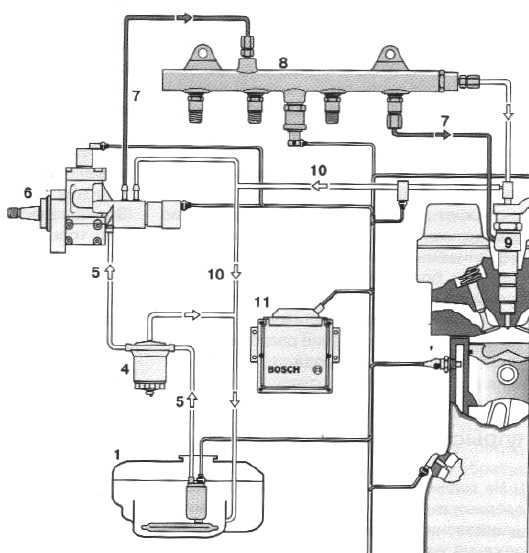

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует.

Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Рис. Схема системы питания топливом мощного дизеля:1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы.

Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему.

В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива.

Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом.

Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки.

Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС.

Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть шестеренными, плунжерными (поршневыми) или коловратными (пластинчатого типа). Как правило, применяются плунжерные и коловратное насосы.

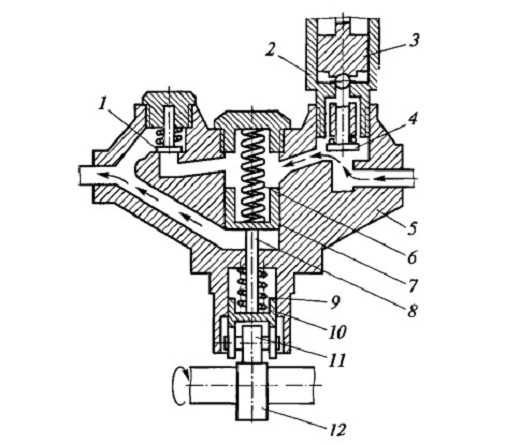

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость.

При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса: 1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

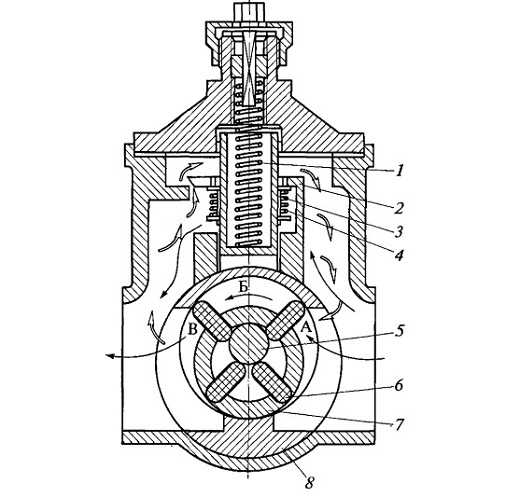

Рис. Схема плунжерного топливоподкачиваюгцего насоса: 1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала  Рис. Схема коловратного топливоподкачивающего насоса:1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Рис. Схема коловратного топливоподкачивающего насоса:1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком.

При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора.

При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали.

Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса.

Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом.

Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки: сетчатые, ленточно- и пластинчато-щелевые.

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров.

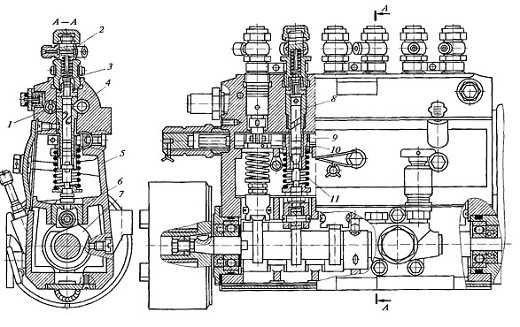

Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали.

Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления: 1,4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Рис. Топливный насос высокого давления: 1,4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом.

Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

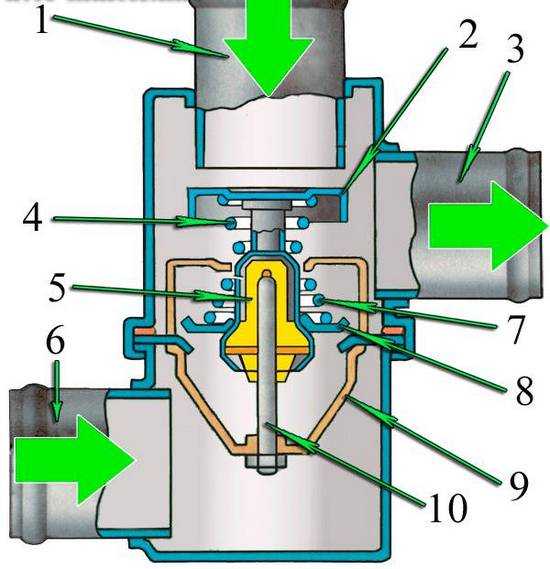

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

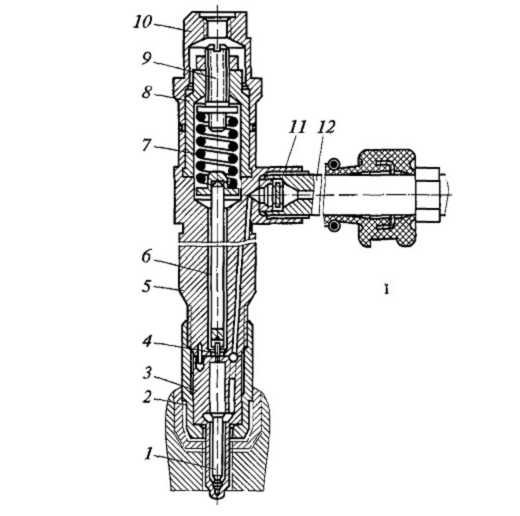

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу.

В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал.

Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — кол- пачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Рис. Форсунка:1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — кол- пачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса wверхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453