Система подачи топлива

Системы подачи топлива. Разберем бензиновые варианты. Обязательно читаем.

Современные машины стремительно развиваются, с ними в ногу модернизируются и усовершенствуются многие системы «внутри». Одной из таких конструкций является – система подачи топлива. Много вопросов и много «непоняток» связано с этими устройствами, понять это можно — ведь чем выше уровень экологии машины, тем сложнее, экономичнее и совершеннее должно быть оборудование. Многие автолюбители сейчас даже и не представляют — что подача топлива менялась и меняется, по сей день. Сегодня я постараюсь вам рассказать об основных видах, конструкциях и как эволюционировала это система …

СОДЕРЖАНИЕ СТАТЬИ

Для начала как обычно определение.

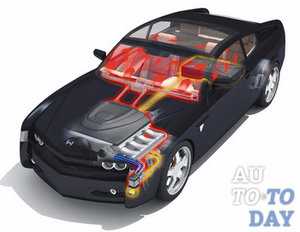

Система подачи топлива (или еще можно назвать «впрыска») – это устройство которое подает топливо в цилиндры двигателя, причем топливо поступает пропорционально воздушной смеси, смешиваясь с ним. Далее происходит принудительное воспламенение посредством свечи зажигания, которая воспламеняет сжатую поршнем воздушную смесь.

Подача топлива совершенствовалась и посей день совершенствуется — в угоду экологии, экономичности, мощности двигателя. Если на заре эпохи бензиновых агрегатов были только механические впрыски – такие как «карбюратор», то сейчас все контролирует электроника, а система построена на «инжекторах».

Эволюция устройства

Количество машин растет с каждым годом, выбросов в атмосферу, становится все больше и больше. Поэтому инженеры крупных концернов бьются за экологию выбросов, приминаются такие системы как ЕВРО, сейчас у нас в России они уже дошли до «ЕВРО 5», в Европе это уже «ЕВРО 6», а скоро должна появиться и «ЕВРО 7». Каждый повышающий уровень, предъявляет строгие требования многим узлам, а в частности системе подачи топлива, если бы таких требований не было, то вполне возможно — что мы бы катались еще на «карбюраторах», или скажем на «моно-впрыске». В конструкции наших авто, не было бы таких деталей как катализатор. Но экология есть экология, и в целом я поддерживаю производителей, если честно — то я вообще за электромобили или пока за гибриды. Все же жить на грязной планете не совсем хорошо! НУ да ладно, это лирическое отступление — а теперь по существу.

Если отследить эволюцию систем подачи топлива, а я сегодня говорю именно про бензиновые варианты (про дизель будет позже). То можно определить всего пять основных конструкций, по нарастанию. ИТАК:

- Карбюратор

- Моно-впрыск (или центральный)

- Распределенный впрыск

- Непосредственный впрыск

- Комбинированная система

Как вы понимаете, самым первым был карбюратор (очень не экологичный, стандарт ЕВРО1), сейчас самым прогрессивным типом является непосредственный впрыск (самая, на данный момент экологичная ЕВРО5 – ЕВРО6). Давайте разберем подробнее каждую конструкцию, наверное, многие ждут.

Карбюратор

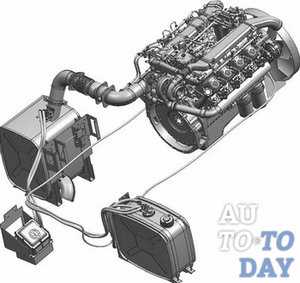

Самая первая – простая конструкция подачи топлива. Здесь все очень просто как «три копейки». На впускной коллектор вешался сверху карбюратор, который посредством механического бензонасоса и захвата воздуха через воздушный фильтр, смешивал топливную смесь и подавал ее, один сразу во все цилиндры. Это своего рода моно-впрыск, только механический, применение электроники тут на низком уровне, первые конструкции обходились вообще без нее.

Если говорить о плюсах, то это – простая конструкция (наверное, каждый мог отремонтировать, заменить «поплавки», «иглы» и «жиклеры»), низкая стоимость ремонта, «относительная» надежность.

Минусами такой системы, можно назвать – низкую экологию, постоянные переливы или недоливы (если с утра не запустили с первого раза мотор, то могло просто «закидать» свечи), механические регулировки при холодном пуске (нужно были играться с подсосом), постоянная вонь бензина как в салоне, так и снаружи.

В общем как бы кто не хвалил эту чудо–конструкцию, она безнадежно устарела и ушла из автомобилестроения – да и туда ей дорога. Если честно ребят карбюратор уже отжил свое, все его модернизации оказались тупиковой веткой развития ДВС (двигателя внутреннего сгорания), он не способствует мощности двигателя (ведь от впрыска также многое зависит)! И я не понимаю тех людей, которые до сих пор голосуют за такую конструкцию, говоря такие слова – «а я вот в лес поеду он у меня сломается я его сделаю! А ты со своим инжектором куда?». Я редко езжу в лес, да и инжектора сейчас достаточно прочные, даже на УАЗ их ставят, ходят многие тысячи километров, причем сразу не подыхают! УХ, ладно, если хотите поспорить, милости просим в статью карбюратор или инжектор, там в комментариях просто битва идет, а мы продолжаем.

Моно-впрыск

Если хотите то это попытка – сделать карбюратор электронным. Такая система подачи топлива, практически не отличалась по своим функциям от карбюратора, только была электронной. Конечно же я утрирую, и отличия были и причем существенные, но исполнение было схожее.

НА впускной коллектор, вешалась устройство моно-впрыска, если же опять утрировать — то это была одна форсунка, которая смешивала воздух и топливо и подавала ТВС (топливно-воздушную смесь) в цилиндры. Для своего времени это было прорывом. Эта форсунка была электронной, также появляются и первые топливные насосы, которые погружались и в бак, и устанавливались в саму систему.

Положительные моменты – простая конструкция, надежная, дешевая в ремонте, снизился расход (если сравнивать с карбюратором), немного увеличилась мощность (из-за нагнетания топлива).

Отрицательные моменты – низкая экология, большой расход топлива (если сравнивать с более совершенными системами).

Моно-впрыск, также ушел в историю, хотя еще сейчас на каком-нибудь ГОЛЬФЕ2, можно его увидеть, именно на нем такая система считалась эталонной.

Распределенный впрыск

Эта система сейчас применяется довольно часто, она стоит на многих как бюджетных авто, так и премиум класса. Это более совершенная система, которая подает топливо непосредственно к каждому из цилиндров, хотя не встраивается в них!

Теперь более подробно:

- На каждый цилиндр, идет своя отдельная топливная форсунка (или инжектор), то есть если у вас 4 цилиндра, то их также будет 4 штуки, если скажем 8 цилиндров, то их также будет 8 штук. Они если можно так выразиться, находятся в конце впускного коллектора, но в двигатель не заходят! Это важно!

- Эти «инжектора» собираются в специальную топливную рейку, куда они устанавливаются, то есть это своего рода топливопровод.

- Топливо нагнетается в эту систему специальным насосом, который устанавливается зачастую в баке автомобиля.

- Воздух засасывается через дроссельную заслонку, доходит до «инжектора», который впрыскивает топливо, эта смесь смешивается — этим процессом руководит ЭБУ. Он точно видит, сколько воздуха поступило и сколько нужно подать топлива, рассчитывается специальный алгоритм. И после засасывается в цилиндры (через впускной тракт и клапан) где уже и воспламеняется.

Смешение топлива происходит во впускном коллекторе, где воздух и бензин смешиваются, а после подаются в цилиндры двигателя.

Эта система намного совершеннее (чем первые две), сейчас достаточно прочна, может ходить без особых проблем по 100 – 120 000 километров, только нужно дроссель и форсунки чистить, желательно каждые 50 – 75 000 км.

Плюсы: — экология на высоком уровне, экономия топлива также выше (по сравнению с первыми двумя системами, на 10 – 15%), практически нет переливов (ведь все управляется ЭБУ), увеличенная мощность двигателя из-за правильной подачи топлива, работа двигателя более плавная, из-за совершенствования электроники ходят достаточно долго.

Минусы: — сложная конструкция, которая всецело зависит от электроники; дорогой ремонт; среднему автолюбителю нельзя сделать своими руками, а иногда даже выявить поломку, нужны специальные сканеры и оборудование.

Однако сейчас такие системы широко распространены, еще раз подчеркну – НАДЕЖНОСТЬ НА ВЫСОКОМ УРОВНЕ.

Непосредственный впрыск

На данный период времени, считается передовой (даже если сравнить ее с распределенной системой подачи топлива), то она будет еще экологичнее, экономичнее (до 5%) и придаст большую мощность двигателю (те же 5 – 7 %). Они очень схожи по своему строению с распределенным впрыском, однако различия есть и они также существенные.

Все дело в том, что в непосредственной конструкции, форсунки устанавливаются прямо в цилиндры двигателя, а не во впускной коллектор. Что дает дополнительные преимущества. Смешение топлива происходит в цилиндрах, а не во впуском коллекторе.

Принцип работы такой:

- Форсунка установлена в цилиндре двигателя, топливо подается именно в цилиндр

- Воздух засасывается также через дроссельную заслонку, однако смешение ТВС происходит непосредственно в цилиндре.

- В конструкции есть также и топливная рейка и насос, который стоит в баке.

Плюсы: — Из-за того что форсунки (инжектора) находятся в цилиндрах выхлоп становится еще более чистый, также повышается и мощность из-за того что вся смесь в цилиндрах (в распределенном впрыске может немного остаться в коллекторе), улучшается эластичность работы.

Минусы: — форсунки чаще выходят из строя или требуют чистки, потому как находятся в агрессивной среде, топливо должно быть высокого уровня и качества, иначе форсунки просто «закоксуются», ремонт такой системы дороже даже распределенного впрыска (иногда до двух раз).

Комбинированная подача топлива

Как, наверное вы уже догадались — это попытка объединить две системы сразу, а именно: — распределенный и непосредственный впрыск.

На один цилиндр стоит сразу две форсунки (инжектора) — одна находится во впускном коллекторе, другая находится непосредственно в цилиндре, то есть это своего рода объединить две системы и пользоваться плюсами и той и другой.

Однако, как правило, они не нагнетают одновременно топливо, а распределяют нагрузку по режимам эксплуатации:

- Так при небольших скоростях с минимальной нагрузкой, скажем например в городе, в пробках – работает распределенный впрыск

- При больших скоростях и больших оборотах – нагрузках, включается непосредственный впрыск, он «чуть» увеличивает мощность (порядка 5%), экономит топливо и снижает выбросы в окружающую среду.

Положительные моменты комбинированной системы – это совмещение плюсов различных конструкций, достигается наибольшая экономичность и экология выброса.

Отрицательные моменты – еще более сложная конструкция (зачастую две топливные рейки и два насоса), сложный ремонт – диагностика, высокие цены. Вот почему такие системы применяются практически только на авто бизнес — класса.

Какая из современных систем лучше?

Сейчас большое распространение получили все два устройства подачи топлива – распределенная и непосредственная. Именно между ними нужно выбирать, да и если честно в большинстве случаев у вас не будет другого выбора (если только скажем комбинированная, она же «гибридная», но это редко).

Итак, если разложить две основные системы, лучшими характеристиками обладает – конечно же «непосредственный впрыск», как я уже писал – экономия, мощность, экология, эластичность.

Но, несмотря на все плюсы этой системы, многие производители используют «распределенный» тип подачи топлива – ПОЧЕМУ?

Да очень просто – он намного дешевле в производстве, легче и дешевле в обслуживании, долговечнее «чтоли», его инжектора «не запекаются» в камерах сгорания цилиндров, они не так требовательны к качеству топлива (то есть можно лить и 92 бензин), интервал диагностики в 70 — 80 000 км, для простого обывателя это большие плюсы. И вся та экономия, которая дается от непосредственного впрыска – затем сжирается, на более частых диагностиках, более дорогом бензине (желательно не меньше 95), и дорогих ремонтах.

Так что для среднего авто – лучше распределенная система подачи топлива.

Присадки и их применение

В заключении хочу немного рассказать о присадках для промывки инжекторов, в каких системах их стоит применять, а в каких нет?

Во-первых, применение любых присадок для чистки инжекторов, будь то это распределенный или непосредственный впрыск, нужно делать на свой страх и риск. Много подделок, много обмана можете еще хуже «засрать» форсунку, нежели ее прочистить.

Во-вторых, распределенный впрыск менее подвержен агрессивной среде, ибо его нахождение впускной коллектор, там нет высоких температур, а поэтому такие форсунки могут ходить по 70 – 80 000 без чистки. К ним можно добавить присадки в топливо, которые (если работают) легко «смоют» налет на них. ЗДЕСЬ ЭТО ОБОСНОВАНО!

В-третьих, непосредственный впрыск, как я уже писал — что форсунки находятся в агрессивной среде! На них просто запекается всевозможный налет (который оседает и в цилиндрах и на свечах). Смыть его сложно, причем с применением, каких-то присадок – поэтому желательно их снять и прочистить на СТО, на стенде, пусть вам продемонстрируют их работоспособность. ДА это дороже, но я же вам указывал, что такая система подачи топлива дороже в эксплуатации. Я БЫ НЕ СТАЛ ЛИТЬ ПРИСАДКИ ДЛЯ ИХ ЧИСТКИ.

Вот как бы и все, сейчас подробная видеоверсия статьи, для тех, кто не понял, постарался снять просто.

Читайте наш АВТОБЛОГ, будет еще много полезных статей и видео.

Что собой представляет система подачи топлива?

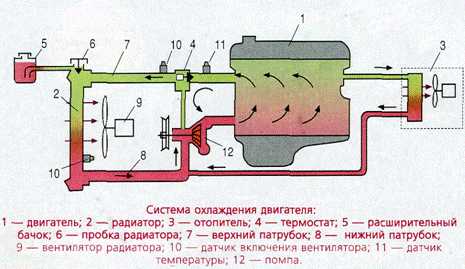

В двигателях внутреннего сгорания система подачи топлива предназначается для непосредственной подачи топлива к топливной рейки из топливного бака, а избыток топлива посредством регулятора давления будет напрямую возвращаться в топливный бак. В зависимости от того, что будет использоваться для того, чтобы смешивать воздух и топливо в автомобильной природе разделяются два вида топливных систем: карбюраторы и инжекторы.

1. Устройство системы подачи топлива

Карбюраторная система подачи топлива являет собою самобытный узел системы питания двигателя, предназначение которого заключается в изготовлении топливно-воздушной смеси необходимого состава. Это делается посредством соединения жидкого топлива с воздухом, а также с помощью регулирования объема подачи такой смеси непосредственно на двигательные цилиндры. Данное устройство имеет обширную популярность у широкого спектра отечественных автомобилистов. Массовое производство было заполнено ими еще со средины двадцатого века.

Карбюратор являет собою устройство, которое предназначается для точного дозирования топлива во всем непрерывном потоке воздуха, вследствие чего будет образовываться конечная топливная смесь. Современные устройства карбюраторов предусматривают двухкамерную компоновку. К его основным деталям относятся:

- эконостат (основная дозирующая система);

- система холодного пуска и ускорительный насос.

Тем не менее, из-за скоропостижного технологического прогресса, такие устройства начали заменяться на инжекторные системы впрыска топлива.

В системе инжекторного типа впрыск топлива непосредственно в воздушный поток будет осуществляться посредством специальных форсунок – инжекторов. Инжектор являет собою гидравлический узел, который руководствуется электронным управлением. Данное устройство предусматривает впрыск дозированного количества топлива при условии высокого давления напрямую в камеру сгорания двигателя или впускной коллектор. В простейшую систему инжекторного типа входят: регулятор двигателя, электрический бензонасос, электронный блок управления, датчик числа оборотов коленчатого вала, датчик угла поворота дроссельной заслонки, датчик температуры охладительной жидкости, сама форсунка – инжектор.

В системе инжекторного типа впрыск топлива непосредственно в воздушный поток будет осуществляться посредством специальных форсунок – инжекторов. Инжектор являет собою гидравлический узел, который руководствуется электронным управлением. Данное устройство предусматривает впрыск дозированного количества топлива при условии высокого давления напрямую в камеру сгорания двигателя или впускной коллектор. В простейшую систему инжекторного типа входят: регулятор двигателя, электрический бензонасос, электронный блок управления, датчик числа оборотов коленчатого вала, датчик угла поворота дроссельной заслонки, датчик температуры охладительной жидкости, сама форсунка – инжектор.

2. Управление системой подачи топлива

Управление карбюраторной системы подачи топлива производится непосредственно из кабины автомобилиста. Именно в кабине будет находится педаль, посредством которой соединяются система тяги и рычаг, который соединяется с рычагом привода дроссельных заслонок. Исходное положение педали будет удерживаться посредством пружины. Для того, чтобы запустить холодный двигатель внутреннего сгорания, существует кнопка, которая напрямую связана посредством троса с рычагом оси дроссельной и воздушной заслонки.

В отличии от карбюраторной системы подачи топлива, в инжекторах системами подачи топлива будут управлять специальные устройства – микроконтроллеры. В связи с этим такой виду управления носит название электронного. Принцип работы данного устройства будет базироваться на том, что решение о длительности и моменте открытия форсунок будет принимать устройство микроконтроллера, основываясь на тех данных, которые поступают непосредственно от датчиков. Ранние системы подачи топлива, такие как вышеуказанный карбюраторный тип, вместо контроллера имел механическое устройство.

3. Принцип работы системы подачи топлива

В самом простом устройстве карбюратора топливо будет располагаться непосредственно в поплавковой камере, где будет придерживаться регулярный уровень топлива. Такая камера напрямую связана посредством канала со смесительной карбюраторной камерой. В смесительной камере располагается устройство диффузора – локальное сужение камеры. Данный элемент позволяет увеличивать скорость воздуха, который призван проходить через эту камеру. В самой узкой части диффузора располагается распылитель, который напрямую соединяется с поплавковой камерой посредством канала. Нижняя часть такой камеры оборудуется дроссельной заслонкой, при нажатии водителем педали «газа» она переворачивается.

В самом простом устройстве карбюратора топливо будет располагаться непосредственно в поплавковой камере, где будет придерживаться регулярный уровень топлива. Такая камера напрямую связана посредством канала со смесительной карбюраторной камерой. В смесительной камере располагается устройство диффузора – локальное сужение камеры. Данный элемент позволяет увеличивать скорость воздуха, который призван проходить через эту камеру. В самой узкой части диффузора располагается распылитель, который напрямую соединяется с поплавковой камерой посредством канала. Нижняя часть такой камеры оборудуется дроссельной заслонкой, при нажатии водителем педали «газа» она переворачивается.

В те периоды, когда двигатель внутреннего сгорания приведен в работу, через смеситель устройства карбюратора будет проходить воздух. Скорость воздуха непосредственно в диффузоре будет увеличиваться, а непосредственно перед распылителем будет образовываться разрежение, которое будет приводить к стеканию топлива в камеру для приготовления смеси, где оно будет смешиваться с воздухом.

Именно таким образом устройство карбюратора, который работает в соответствии с принципом пульверизатора, будет создавать воздушно-топливную горючую смесь. При нажатии педали «газа» водитель будет проворачивать дроссельную заслонку карбюратора, вследствие чего будет изменять количество поступающей в цилиндры двигателя внутреннего сгорания смеси, из-за чего и его обороты и мощность. Из-за того что воздух и бензин имеют разную плотность, будет изменяться при таком повороте дроссельной заслонки не только лишь количество горючей смеси, которая подается непосредственно в камеры сгорания, но и соотношение количества воздуха и топлива в ней. Для того, чтобы топливо полностью сгорело, смесь должна быть стехиометрической.

Инжекторная система впрыска топлива имеет иной принцип работы. Современные инжекторные двигатели имеют у каждого цилиндра свою форсунку. Все форсунки соединяются в одной системе посредством топливной рампы – трубопровода. Топливо будет подаваться в систему посредством электрического топливного насоса, который будет создавать огромное давление внутри самой системы.

Инжекторная система впрыска топлива имеет иной принцип работы. Современные инжекторные двигатели имеют у каждого цилиндра свою форсунку. Все форсунки соединяются в одной системе посредством топливной рампы – трубопровода. Топливо будет подаваться в систему посредством электрического топливного насоса, который будет создавать огромное давление внутри самой системы.

Количество впрыскиваемого топлива и момент открытия форсунки будет определять сама электронная система, которая будет учитывать множество самых различных факторов при этом. А на основе информации и ее анализа она будет корректировать работу самой форсунки.

Именно контроллер является той системой, которая позвана анализировать сложившуюся ситуацию. Устройство контроллера тесно связано с датчиками, посредством которых подается информация о самых разнообразных и важных параметров для оптимизированного режима работы двигателя внутреннего сгорания. Разные модели автомобиля могут иметь и разное количество датчиков. Тем не менее, все основные датчики будут устанавливаться на всех системах инжектора и считывать информацию о следующем:

- положении и частоте вращения коленчатого вала;

- массовом расходе воздуха;

- положении дроссельной заслонки;

- температуре жидкости для охлаждения;

- детонации в самом двигателе внутреннего сгорания;

- напряжении в бортовой электрической сети автомобиля;

- скорости транспортного средства.

Для нормализированной и оптимальной работы двигателя внутреннего сгорания система должна обеспечивать необходимый правильный момент подачи топлива в цилиндры и нужное количество этого топлива. Сама система должна создавать оптимальную необходимую пропорцию воздуха и бензина, направлять эту смесь непосредственно в цилиндры двигателя и в нужное время подать искру. Тем не менее система перед этим будет определять момент возникновения в цилиндрах искры. Множество действий будут выполняться посредством исполнительных механизмов, а множество выполняются датчиками-контроллерами.

Для нормализированной и оптимальной работы двигателя внутреннего сгорания система должна обеспечивать необходимый правильный момент подачи топлива в цилиндры и нужное количество этого топлива. Сама система должна создавать оптимальную необходимую пропорцию воздуха и бензина, направлять эту смесь непосредственно в цилиндры двигателя и в нужное время подать искру. Тем не менее система перед этим будет определять момент возникновения в цилиндрах искры. Множество действий будут выполняться посредством исполнительных механизмов, а множество выполняются датчиками-контроллерами.

4. Преимущества и недостатки системы подачи топлива

Так как одна система является устаревшей, а другая призвана ее заменить, то следует определить преимущества системы впрыска топлива инжекторной перед карбюратором. Важно заметить, что данная система предусматривает снижение расхода топлива, что и стало залогом успеха инжекторной системы. Кроме того двигатель внутреннего сгорания при равном объеме будет иметь значительное увеличение мощности. К тому же, такая система предусматривает автоматическую регулировку системы впрыска топлива. В карбюраторной системе данная функция выполняется посредством подсоса или регулировочного винта.

Тем не менее, какой бы великолепной системой не была инжекторная, она имеет и ряд своих минусов: высокая себестоимость узлов, высокая себестоимость ремонта и низкая ремонтопригодность деталей и агрегатов.

Если взять во внимание статистику, то большая часть неисправностей инжекторной системы впрыска топлива напрямую связана с поломкой датчиков и нарушения питания электронного блока, хотя поломка данного устройства случается крайне редко. Лучше всего предотвратить эти возможные неисправности и быть к ним готовым. Следовательно, для инжектора в багажнике следует всегда хранить дополнительный модуль зажигания, датчик коленчатого вала и шкив коленчатого вала с демпфером. Для карбюраторной системы такой же необходимый набор будут составлять: катушка зажигания, бегунок, крышка и коммутатор.

Если взять во внимание статистику, то большая часть неисправностей инжекторной системы впрыска топлива напрямую связана с поломкой датчиков и нарушения питания электронного блока, хотя поломка данного устройства случается крайне редко. Лучше всего предотвратить эти возможные неисправности и быть к ним готовым. Следовательно, для инжектора в багажнике следует всегда хранить дополнительный модуль зажигания, датчик коленчатого вала и шкив коленчатого вала с демпфером. Для карбюраторной системы такой же необходимый набор будут составлять: катушка зажигания, бегунок, крышка и коммутатор.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Как работает система подачи топлива?

Система подачи топлива характеризуется функциональной задачей, которая заключается в том, чтобы обеспечить поступление горючей смеси из бензобака, способствовать дальнейшей фильтрации и образованию кислородно-топливной смеси для её транспортировки к моторным цилиндрам. В прошлом веке большой популярностью пользовались карбюраторные системы, однако, сейчас их заменили более современные аналоги инжекторного типа. Известен и третий вид системы – моновпрыск, преимущество которого заключается лишь в возможности сокращения топливного расхода. Рассмотри особенности и принципы работы современного аналога.

Топливная система

Положения, объединяющие все виды систем

Практически все известные системы питания двигателя топливом имеют общие комплектующие характеристики. Принципиальные отличия открываются на этапе смесеобразования. Система подачи топлива включает:

- Топливный бак. Представлена компактным изделием, которое в своем составе имеет насос и фильтр для очистки от механических частиц. Основное назначение заключается в хранении топливной смеси.

- Топливопроводы. Представлены комплексом шланг и трубок, которые отвечают за перемещение горючего из бака к системе смесеобразования.

- Агрегат смесеобразования. Примером здесь будет инжектор. Его функциональная задача заключается в получении эмульсии и её дальнейшей транспортировки в такт работы двигателя.

- Блок управления системой смесеобразования. Его установка предусмотрена исключительно для двигателей инжекторного типа. Это обусловливается требуемым контролем датчиков, форсунок и клапанов.

- Топливный насос. На практике чаще всего встречаются погружные образцы, которые имеют вид электродвигателя небольшой мощности, прикрепленного к жидкостному насосу. Горючее выступает в роли смазочного материала. Многие не принимают во внимание тот факт, что применение топливного насоса с объемом горючего менее 5л на протяжении длительного периода ускоряет процесс выходу из строя самого электродвигателя.

Система подачи топлива

Процесс смесеобразования для инжектора

Двигатели инжекторного образца характеризуются размещением топливного насоса в топливном баке. Взамен карбюратора здесь используется линейка с форсунками. Владельцы легковых автомобилей в качестве топлива чаще всего используют бензин.

На отечественных просторах нефтеперерабатывающей промышленности снабжение автомобилистов бензином представлено следующими сортами: А76, А92, А95, А98. Расшифровка буквы «А» говорит о том, что этот бензин для автомобилей. Число, стоящее рядом с буквой, соответствует характеристике его октанового числа. Этот показатель отвечает за определение детонационной стойкости горючей смеси двигателя внутреннего сгорания. Непосредственно цифры отображают антидетонационную стойкость бензина, чем выше число которых, тем и выше его свойство стойкости.

Преследуя цель повысить антидетонационные свойства бензина, с ним смешивают этиловую жидкость. Полученную смесь именуют этилированной, ей характерен красноватый цвет.

Автомобили с бензином, имеющий катализатор, не предусматривает использование подобной смеси, так как этилированный бензин разрушает его. Двигатели дизельного образца в качестве этого показателя ориентируются на цетановое число.

Теоретические стандарты свидетельствуют о том, что полное сгорание 1 кг топлива требует около 15 кг воздуха. Смесь в таком соотношении характеризуется нормальной горючей стандартизацией. На практике работа двигателя основывается на обедненной, либо на обогащенной смеси.

Вариант обедненной горючей смеси представлен соотношением: 1 кг топлива/16–17 кг воздуха. Свойства сгорания у неё хорошие, которые в состоянии обеспечить работу мотор на небольших и средних нагрузках, и наибольшей экономией горючего материала. Вариант обогащенной горючей смеси представлен соотношением: 1 кг топлива/12–13 кг воздуха. Свойство сгорания у неё намного лучше, однако, показатель экономичности ниже. Моторная работа на такой смеси обеспечивает развитие наибольшей мощности, благодаря чему ее именуют мощностной смесью.

Известны также варианты:

- богатой горючей смеси, соотношение которой имеет вид 1 кг топлива/˂12 кг воздуха,;

- бедной смеси, соотношение которой имеет вид: 1 кг топлива/˃17 кг воздуха.

Свойства сгорания этих смесей медлительные, и обеспечить двигатель достаточной мощностью они не в состоянии. Эти характеристики ограничивают их применение для питания системы. Исключением выступает этап пуска и прогрева мотора, которым необходима богатая смесь.

Вам понравилась статья? Она была полезной?

Похожие статьи:

Система подачи топлива

Система подачи топлива в бензиновых двигателях служит для подачи топлива из топливного бака к топливной рейке, при этом избыток топлива через регулятор давления возвращается в бак. Система подачи топлива состоит из нескольких компонентов, обеспечивающих ее работоспособность. Вот о том, из каких элементов состоит система подачи топлива в бензиновом двигателе, мы и поговорим в этой статье.

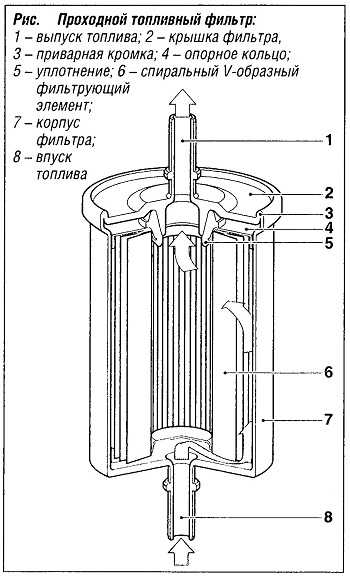

Топливный фильтр

Назначением топливного фильтра является фильтрация топлива, поступающего в топливную систему. Для защиты компонентов системы, в особенности топливных форсунок, необходимо удалить из топлива загрязнения, которые могут попасть в топливный бак во время заправки автомобиля или вентиляции топливного бака.

Конструкция топливного фильтра

Топливные фильтры для двигателей с искровым зажиганием (бензиновые фильтры) устанавливаются на стороне нагнетания насоса подачи топлива. В последнее время все шире применяются фильтры, встраиваемые непосредственно в топливный бак. В этом случае фильтр не подлежит замене и должен быть рассчитан на весь срок службы автомобиля. В то же время продолжают использоваться топливные фильтры, встраиваемые в линию подачи топлива. Отсюда следует, что фильтры могут представлять собой как сменные элементы, так и элементы, рассчитанные на весь срок службы автомобиля.

Топливные фильтры для двигателей с искровым зажиганием (бензиновые фильтры) устанавливаются на стороне нагнетания насоса подачи топлива. В последнее время все шире применяются фильтры, встраиваемые непосредственно в топливный бак. В этом случае фильтр не подлежит замене и должен быть рассчитан на весь срок службы автомобиля. В то же время продолжают использоваться топливные фильтры, встраиваемые в линию подачи топлива. Отсюда следует, что фильтры могут представлять собой как сменные элементы, так и элементы, рассчитанные на весь срок службы автомобиля.

Корпус фильтра изготавливается из стали, алюминия или пластмассы. Фильтр соединяется с линией подачи топлива при помощи резьбового соединения, трубки или быстроразъемного соединения. Корпус содержит фильтрующий элемент, задерживающий частицы грязи (см. рис. «Проходной топливный фильтр«). Фильтрующий элемент встроен в контур подачи топлива таким образом, что топливо проходит через всю поверхность фильтрующей среды, насколько возможно, с одной и той же скоростью потока

Фильтрующие элементы топливного фильтра

В качестве фильтрующей среды используется специальная, пропитанная смолой бумага из целлюлозного волокна, в некоторых случаях (для работы в тяжелых условиях) сцепленная методом оплавления со слоем синтетического волокна. Этот слой призван обеспечить высокую температурную и химическую стойкость фильтрующего элемента. Эффективность фильтрации и сопротивление фильтра потоку определяются пористостью бумаги и распределением пор.

Фильтры для бензиновых двигателей имеют спиральную или радиальную форму. В фильтре спиральной формы тисненая фильтровальная бумага обернута вокруг несущей трубки. Топливо протекает через фильтр в продольном направлении.

В фильтре радиальной формы бумага сложена и вставлена в корпус в форме звезды. Устойчивость фильтрующего элемента обеспечивается пластмассовыми, резиновыми или металлическими торцевыми кольцами и, при необходимости, внутренней защитной оболочкой. Топливо протекает через фильтр снаружи внутрь, при этом частицы грязи отделяются от топлива фильтрующей средой.

Требования к топливным фильтрам

Система подачи топлива определяет требуемую тонкость фильтрации. Фильтрующий элемент для систем с впрыском топлива во впускной трубопровод имеет среднюю ширину пор приблизительно 10 мкм. Для бензиновых двигателей с прямым впрыском топлива требуется более тонкая фильтрация. В этом случае средняя ширина пор составляет около 5 мкм При этом, фильтрующий элемент должен задерживать до 85% частиц размером более 5 мкм Кроме того, новый фильтр для системы прямого впрыска топлива (бензина) должен отвечать следующему требованию: частицы металла, минералов и пластмассы диаметром более 400 мкм не должны вымываться топливом из фильтра

Эффективность фильтра зависит от направления потока. Поэтому при замене встраиваемых в линию (проходных) фильтров следует соблюдать направление потока, указанное стрелкой на корпусе фильтра.

Интервал замены обычных проходных фильтров, в зависимости от объема фильтра и степени загрязнения топлива, составляет от 30 000 до 90 000 км. Фильтры, встраиваемые в топливный бак, рассчитаны не менее, чем на 160 000 км пробега. В настоящее время существуют проходные и встраиваемые в топливный бак фильтры для систем прямого впрыска топлива, ресурс которых достигает 250 000 км.

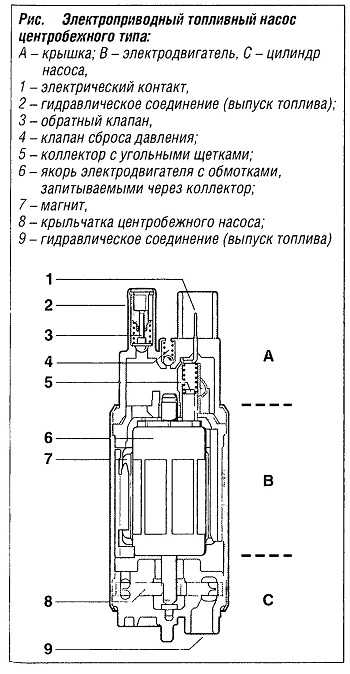

Электроприводные топливные насосы

Топливный насос с электроприводом должен подавать достаточное количество топлива в двигатель и одновременно поддерживать нужное давление, обеспечивающее эффективный впрыск топлива при всех условиях работы. Основными требованиями к насосу являются:

Топливный насос с электроприводом должен подавать достаточное количество топлива в двигатель и одновременно поддерживать нужное давление, обеспечивающее эффективный впрыск топлива при всех условиях работы. Основными требованиями к насосу являются:

- производительность при номинальном напряжении от 60 до 300 л/ч;

- давление в топливной системе от 300 до 650 кПа (3,0 — 6,5 бар);

- повышение давления в системе при напряжении питания, составляющем 50-60 % от номинального напряжения. Определяющим фактором здесь является работа насоса во время пуска холодного двигателя.

Кроме того, электрические топливные насосы все шире применяются в современных системах прямого впрыска топлива для бензиновых и дизельных двигателей в качестве насосов предварительной подачи топлива. Для бензиновых двигателей иногда, во время работы в условиях высоких температур, требуется обеспечить давление топлива до 700 кПа.

Конструкция топливных насосов

Электроприводный топливный насос (см. рис. «Электроприводный топливный насос центробежного типа«) приводится в действие электродвигателем. В качестве стандартного компонента в этом двигателе используется медный коллектор. Для двигателей насосов высокой мощности, специальных применений и дизельных систем применяются графитовые коллекторы. В настоящее время на новых автомобилях все шире применяются электронные коммутирующие устройства, для которых коллектор и угольные щетки не требуются.

Собственно, насос может быть центробежного или вытеснительного типа. Кроме того, насос включает торцевую крышку с электрическим контактом, обратный клапан (для поддержания давления в системе), при необходимости предохранительный клапан и выпускной патрубок. В большинстве случаев в торцевых крышках устанавливаются угольные щетки коллектора электродвигателя и иногда помехоподавляющие элементы — катушки индуктивности и конденсаторы).

Вытеснительные топливные насосы

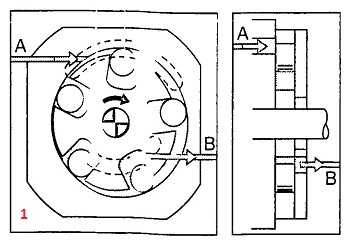

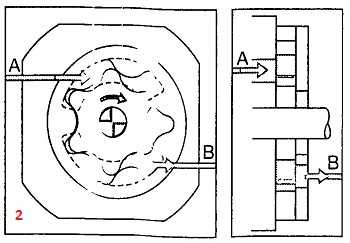

В вытеснительном насосе объемы жидкости засасываются и транспортируются в закрытой камере (за исключением утечек) на сторону высокого давления за счет вращения насосного элемента. В качестве электроприводного топливного насоса могут использоваться роторный роликовый насос (рис. 1), шестеренчатый насос с внутренним зацеплением (рис. 2) или центробежный насос.

В вытеснительном насосе объемы жидкости засасываются и транспортируются в закрытой камере (за исключением утечек) на сторону высокого давления за счет вращения насосного элемента. В качестве электроприводного топливного насоса могут использоваться роторный роликовый насос (рис. 1), шестеренчатый насос с внутренним зацеплением (рис. 2) или центробежный насос.

Вытеснительные насосы имеют преимущества при высоких давлениях (450 кПа и выше) и имеют хорошую низковольтную характеристику, т.е. производительность в определенном диапазоне напряжения изменяется незначительно.  К.п.д. насоса составляет около 33 %. Присущие этому насосу импульсы давления могут вызывать дополнительный шум, уровень которого зависит от конструктивных особенностей насоса и места его установки.

К.п.д. насоса составляет около 33 %. Присущие этому насосу импульсы давления могут вызывать дополнительный шум, уровень которого зависит от конструктивных особенностей насоса и места его установки.

В то время как современная электронная система подачи топлива для бензиновых двигателей в основном использует насосы центробежного типа, отвечающие всем требованиям, предъявляемым к электрическим топливным насосам, вытеснительные насосы нашли новую область применения в качестве предварительных насосов подачи топлива для систем прямого впрыска топлива (бензиновых и дизельных двигателей) с их значительно более высокими требованиями к рабочему давлению и диапазону вязкости топлива.

Центробежный топливный насос

Центробежный насос стал общепринятым выбором там где используется система подачи топлива с давлением до 600 кПа. Крыльчатка с большим количеством лопаток вращается в камере, состоящей из двух фиксированных секций.  Каждая из этих секций имеет канал, расположенный вдоль пути перемещения лопаток крыльчатки; на одном конце канала предусмотрены отверстия, расположенные в плоскости всасывающих отверстий насоса. Отсюда они доходят до точки выпуска топлива из насоса под предварительным давлением. Маленькое отверстие для выпуска газов, расположенное на определенном угловом расстоянии от всасывающего отверстия, служит для улучшения работы насоса при перекачке нагретого топлива; через это отверстие наружу выпускаются пузырьки газа (с минимальными утечками).

Каждая из этих секций имеет канал, расположенный вдоль пути перемещения лопаток крыльчатки; на одном конце канала предусмотрены отверстия, расположенные в плоскости всасывающих отверстий насоса. Отсюда они доходят до точки выпуска топлива из насоса под предварительным давлением. Маленькое отверстие для выпуска газов, расположенное на определенном угловом расстоянии от всасывающего отверстия, служит для улучшения работы насоса при перекачке нагретого топлива; через это отверстие наружу выпускаются пузырьки газа (с минимальными утечками).

Давление возрастает вдоль канала в результате обмена импульсами давления между лопатками крыльчатки и частицами жидкости. Это приводит к движению по спиральной траектории объема жидкости, захваченного в крыльчатке и каналах.

Насосы центробежного типа отличаются низким уровнем шума, поскольку повышение давления происходит непрерывно и практически без пульсаций. Конструкция этого насоса значительно проще по сравнению с насосом вытеснительного типа. Одноступенчатые насосы позволяют получать давление в системе до 600 кПа; к.п.д. этих насосов достигает 26%

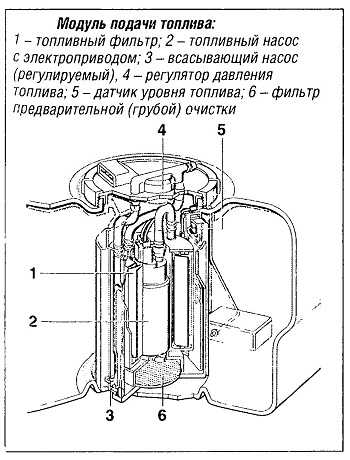

Система подачи топлива — топливные модули

В то время как первая электронная система подачи топлива для бензиновых двигателей использовала электроприводный топливный насос, который устанавливался исключительно вне топливного бака, в настоящее время общепринятой практикой является его установка в топливном баке.  В этом случае электроприводный топливный насос является частью топливного модуля (см. рис.»Модуль подачи топлива«), который может также включать следующие элементы:

В этом случае электроприводный топливный насос является частью топливного модуля (см. рис.»Модуль подачи топлива«), который может также включать следующие элементы:

- топливный резервуар для резерва топлива (обычно наполняемый всасывающим насосом или пассивно, через систему заслонок, переключающий клапан и т.д.);

- датчик уровня топлива;

- регулятор давления топлива для топливных систем без возврата топлива в бак;

- фильтр на стороне всасывания для защиты насоса от загрязнения;

- сетчатый фильтр тонкой очистки, не требующий замены на протяжении всего срока службы автомобиля;

- электрические и гидравлические соединители;

- модуль также может включать датчик давления паров топлива в топливном баке (для диагностики утечек из бака), датчик давления топлива (для систем с регулируемой подачей топлива) и различные клапаны.

Насосы высокого давления для систем прямого впрыска топлива

Функцией насоса высокого давления является сжатие топлива, подаваемого в достаточном количестве электроприводным топливным насосом при давлении на впуске, зависимом от температуры и частоты вращения коленчатого вала (программно определенное значение) до уровня высокого давления впрыска топлива.

Регулируемый насос высокого давления

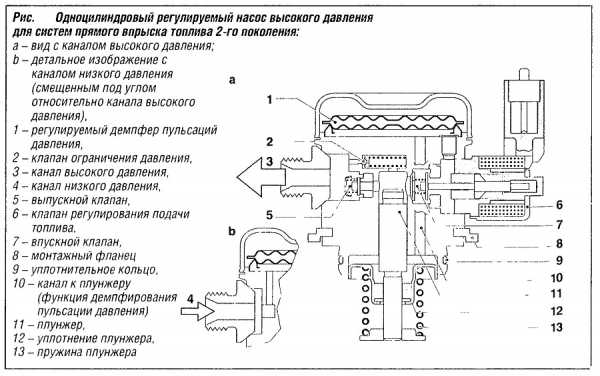

Система подачи топлива с прямым впрыском использует регулируемый насос высокого давления для создания давления впрыска до 20 МПа (система прямого впрыска топлива 2-го поколения).  Он представляет собой одноцилиндровый насос, работающий в масле (см. рис. «Одноцилиндровый регулируемый насос высокого давления для систем прямого впрыска топлива 2-го поколения«) со встроенными клапаном регулирования подачи (также называемым дозирующим устройством), клапаном сброса давления на стороне высокого давления и демпфером пульсаций давления топлива на стороне низкого давления. В целях соблюдения строгих стандартов качества топлива и требований законодательства в области снижения токсичности отработавших газов насос изготавливается из нержавеющей стали, и все соединения, относящиеся к системе снижения токсичности отработавших газов, сделаны сварными.

Он представляет собой одноцилиндровый насос, работающий в масле (см. рис. «Одноцилиндровый регулируемый насос высокого давления для систем прямого впрыска топлива 2-го поколения«) со встроенными клапаном регулирования подачи (также называемым дозирующим устройством), клапаном сброса давления на стороне высокого давления и демпфером пульсаций давления топлива на стороне низкого давления. В целях соблюдения строгих стандартов качества топлива и требований законодательства в области снижения токсичности отработавших газов насос изготавливается из нержавеющей стали, и все соединения, относящиеся к системе снижения токсичности отработавших газов, сделаны сварными.

Насос высокого давления установлен как сменный компонент на головке блока цилиндров. Воздействие распределительного вала двигателя на цилиндр насоса осуществляет цилиндрический толкатель при использовании кулачка с двумя выступами или роликовый толкатель в случае кулачка с тремя или четырьмя рабочими выступами (см. рис. «Элементы привода насоса высокого давления«). Это обеспечивает подъем кулачка на подающий плунжер насоса высокого давления с выполнением требований в отношении смазки, вибрационных напряжений и механической инерции. Во время подъема кулачка толкатель перемещается в соответствии с его контуром. Это вызывает вертикальное перемещение или рабочий ход подающего плунжера. Во время хода нагнетания толкатель поглощает приложенное давление, силы инерции, усилие пружины и контактные усилия. Толкатель закреплен так, чтобы в ходе процесса не происходило его вращение.

При наличии кулачка с четырьмя выступами, на четырехцилиндровом двигателе возможна синхронизация подачи и впрыска топлива, т.е. сопровождение каждого впрыска подачей топлива. Таким образом, можно за счет снижения давления в топливной рампе с одной стороны снизить пульсации давления в контуре высокого давления, а с другой стороны уменьшить объем рампы.

Объемная производительность топливного насоса

В целях обеспечения достаточно быстрого достижения требуемого давления в системе, максимальная производительность насоса высокого давления соответствует максимальной потребности двигателя с запасом, учитывающим различные дополнительные факторы, оказывающие влияние на условия подачи топлива (например, повышение давления при пуске двигателя, высокая температура бензина, износ насоса, динамическая характеристика).

Объемная производительность насоса определяется как отношение количества фактически подаваемого топлива к теоретически возможному максимальному количеству. Она зависит от диаметра и рабочего хода подающего плунжера. Объемная производительность не является постоянной во всем диапазоне частоты вращения коленчатого вала. Она зависит от следующих факторов:

- в нижней части диапазона: утечки через плунжер и другие утечки;

- в верхней части диапазона: инерция и давление открытия клапана;

- во всем диапазоне частоты вращения коленчатого вала: мертвый объем подающей камеры и зависимость сжимаемости топлива от температуры.

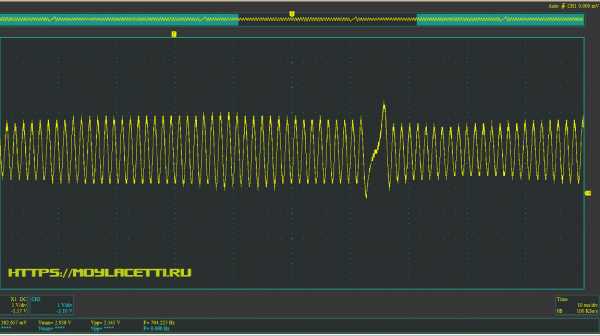

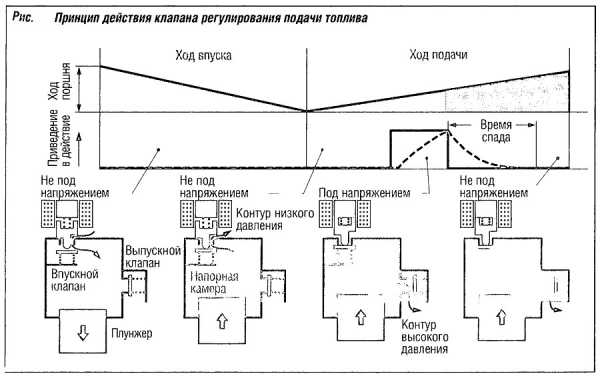

Клапан регулирования подачи топлива

Современная система подачи топлива использует регулирование производительности насоса высокого давления осуществляется при помощи клапана регулирования подачи топлива (см. рис. «Принцип действия клапана регулирования подачи топлива«). Топливо, нагнетаемое электроприводным топливным насосом, подается в напорную камеру через впускной клапан открытого клапана регулирования подачи топлива. Вовремя последующего рабочего хода подачи клапан регулирования подачи топлива остается открытым после прохождения нижней мертвой точки, и излишнее топливо, не требующееся при данной нагрузке двигателя, возвращается в контур низкого давления. После открытия клапана регулирования подачи топлива впускной клапан закрывается, топливо сжимается плунжером насоса и подается в контур высокого давления. Система управления двигателем вычисляет момент включения клапана регулирования подачи топлива в зависимости от требуемой подачи и давления в топливной магистрали. Регулирование осуществляется посредством изменения момента начала подачи топлива.

Демпфер пульсаций давления топлива

В насос высокого давления встроен регулируемый демпфер пульсаций давления топлива. Он вместе со ступенчатым плунжером (создающим эффект подкачки во время хода всасывания), сглаживает пульсации давления, создаваемые насосом высокого давления при высоких скоростях вращения, и обеспечивает требуемое наполнение напорной камеры. Демпфер давления забирает определенное количество топлива, отводимого в определенной рабочей точке двигателя, за счет деформации его газонаполненных металлических диафрагм и выпускает его во время хода всасывания для заполнения напорной камеры. При этом возможна работа с регулируемым давлением на впуске, т.е. использование систем с регулированием низкого давления.

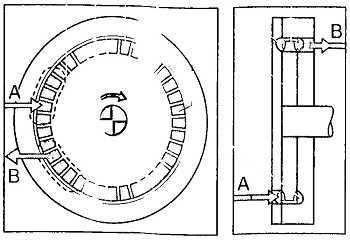

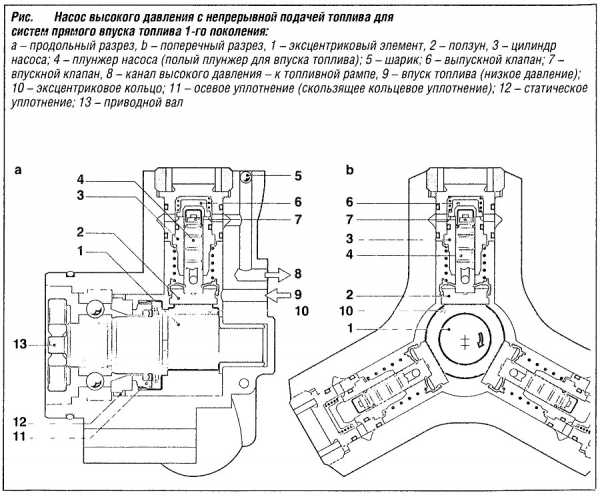

Насос высокого давления с непрерывной подачей топлива

Для создания давления впрыска до 12 МПа (в системах прямого впрыска топлива 1-го поколения), система подачи топлива бензиновых двигателей использует насос высокого давления с непрерывной подачей топлива. Он представляет собой радиально-поршневой насос с тремя подающими цилиндрами, расположенными по окружности со смещением 120° (см. рис. «Насос высокого давления с непрерывной подачей топлива для систем прямого впуска 1-го поколения«).

На приводном вале насоса, приводимом во вращение от распределительного вала, установлен эксцентриковый кулачок. Он преобразует вращательное движение вала в радиальное перемещение плунжеров насоса. Приводная часть насоса работает в бензине, служащем для охлаждения и смазки.

Топливо, нагнетаемое электроприводным топливным насосом, поступает в насос высокого давления через впускной канал. В плунжерах насоса имеются поперечные и продольные каналы, через которые топливо поступает в вытеснительные камеры трех цилиндров. Во время перемещения плунжера из верхней мертвой точки в нижнюю мертвую точку топливо всасывается через впускной клапан. Во время хода подачи, при перемещении плунжера из нижней мертвой точки в верхнюю мертвую точку топливо сжимается и через выпускной клапан подается в область высокого давления. Производительность насоса высокого давления с непрерывной подачей топлива пропорциональна его скорости вращения.

Три цилиндра насоса, смещены относительно друг друга на 120° для обеспечения перекрытия и, следовательно, непрерывной подачи топлива. Это позволяет свести к минимуму пульсации давления. Благодаря этому, по сравнению с системами с регулированием подачи с одноплунжерными насосами, к соединениям и топливопроводам предъявляются менее строгие требования. Кроме того, в данном случае отсутствует необходимость в демпфере пульсаций давления. К недостаткам можно отнести тот факт, что при непрерывной подаче топлива с высоким давлением имеют место более высокие потери мощности по сравнению с системами с регулируемой подачей.

Когда насос работает при постоянном давлении в топливной рампе или при частичной нагрузке двигателя, давление избыточного топлива снижается до уровня давления на впуске клапаном регулирования давления, установленном на топливной рампе, и возвращается на сторону впуска насоса высокого давления. Уровень давления в контуре высокого давления регулируется блоком управления двигателем, управляющим клапаном регулирования давления.

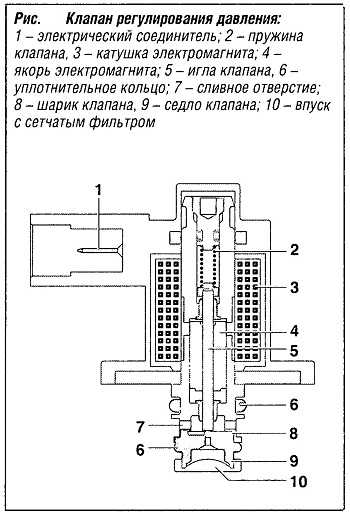

Клапан регулирования давления

Клапан регулирования давления представляет собой пропорциональный регулирующий клапан, закрытый при отсутствии электрического тока и управляемый широтномодулированным импульсным сигналом. Во время работы при подаче питания на катушку клапана возникает электромагнитная сила. Преодолевая усилие пружины, она поднимает шарик клапана из седла, тем самым изменяя проходной сечение клапана. Клапан регулирования давления обеспечивает регулирование давления в топливной рампе в функции коэффициента заполнения импульсов. Избыточное топливо, подаваемое насосом высокого давления, возвращается в контур низкого давления.

Клапан регулирования давления представляет собой пропорциональный регулирующий клапан, закрытый при отсутствии электрического тока и управляемый широтномодулированным импульсным сигналом. Во время работы при подаче питания на катушку клапана возникает электромагнитная сила. Преодолевая усилие пружины, она поднимает шарик клапана из седла, тем самым изменяя проходной сечение клапана. Клапан регулирования давления обеспечивает регулирование давления в топливной рампе в функции коэффициента заполнения импульсов. Избыточное топливо, подаваемое насосом высокого давления, возвращается в контур низкого давления.

Пружина клапана выполняет функцию ограничения давления в целях защиты компонентов от чрезмерно высокого давления в топливной рампе, например, в случае сбоя в системе управления клапаном.

В случае выхода из строя одного или более цилиндров насоса, возможна работа на исправных цилиндрах или от электроприводного топливного насоса при давлении, равном давлению на впуске.

Топливная рампа

Назначением топливной рампы является накопление топлива, требующегося для впрыска, сглаживание пульсаций давления форсункам и равномерное распределение топлива по всем форсункам. Топливные форсунки смонтированы непосредственно на рампе. В системах с возвратом топлива возможна установка рядом с топливными форсунками регулятора давления топлива и при необходимости, демпфера пульсаций давления топлива в топливной рампе.

Локальные пульсации давления, вызываемые резонансом, возникающим при открыли и закрытии топливных форсунок, предотвращаются посредством точного расчета размеров топливной рампы. Это позволяет избежать разброса количества впрыскиваемого топлива, который может возникать в зависимости от частоты вращения коленчатого вала и нагрузки двигателя.

Системы прямого впрыска топлива для бензиновых двигателей

Назначением топливной рампы является накопление и распределение объема топлива, требуемого для каждой рабочей точки двигателя. Топливо запасается за счет его объема и сжимаемости. Таким образом, объем топлива зависит от мощности двигателя и должен быть адаптирован к потребностям того или иного двигателя (количеству впрыскиваемого топлива) и диапазону давлений. Объем топлива обеспечивает демпфирование пульсаций давления в топливной рампе.

На топливной рампе установлены следующие компоненты системы прямого впрыска топлива: топливные форсунки высокого давления, датчик давления для регулирования высокого давления и клапан ограничения давления (для систем 1-го поколения).

Топливная рампа для систем впрыска топлива 1-го поколения рассчитана на давление до 12 МПа (плюс запас 0,5 МПа до давления открытия клапана ограничения давления). Для систем 2-го поколения допустимое давление в рампе составляет 20 МПа (плюс запас 0,5 МПа до давления открытия клапана ограничения давления). Разрывное давление, соответственно еще выше.

Регулятор давления топлива

В системах с впрыском топлива во впускной трубопровод количество топлива, впрыскиваемого форсункой, зависит от продолжительности впрыска и разности между давлением топлива в топливной рампе и противодавлением во впускном трубопроводе. В топливных системах с возвратом топлива влияние давления компенсируется регулятором давления топлива. Он поддерживает разность давлений в топливной рампе и впускном трубопроводе на постоянном уровне этот регулятор позволяет топливу возвращаться в бак в таком количестве, чтобы падение давления на топливных форсунках оставалось постоянным. Для этого через топливную рампу протекает интенсивный поток топлива, а регулятор давления устанавливается на конце рампы.

В системах без возврата топлива регулятор является частью встраиваемого в бак топливного модуля. Давление в топливной рампе поддерживается на постоянном уровне относительно внешнего давления. Это означает, что перепад давления между топливной рампой и впускным трубопроводом не остается постоянным и должен учитываться при вычислении продолжительности впрыска.

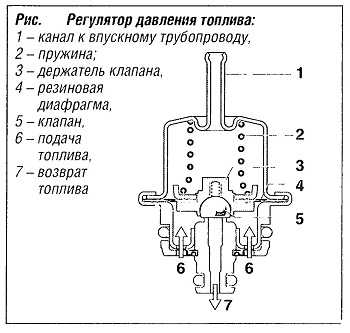

Конструкция и принцип действия регулятора давления

Регулятор давления топлива — диафрагменного переточного типа. Резиновая диафрагма разделяет регулятор давления на топливную камеру и камеру пружины. Через держатель клапана, встроенный в диафрагму, усилие пружины прижимает подвижную тарелку клапана к седлу, и клапан находится в закрытом положении. Как только давление, прилагаемое к диафрагме избыточным топливом, превышает усилие пружины, клапан открывается. Он позволяет перетекать в топливный бак топливу в количестве, достаточном для поддержания равновесия сил, прилагаемых к диафрагме.

Регулятор давления топлива — диафрагменного переточного типа. Резиновая диафрагма разделяет регулятор давления на топливную камеру и камеру пружины. Через держатель клапана, встроенный в диафрагму, усилие пружины прижимает подвижную тарелку клапана к седлу, и клапан находится в закрытом положении. Как только давление, прилагаемое к диафрагме избыточным топливом, превышает усилие пружины, клапан открывается. Он позволяет перетекать в топливный бак топливу в количестве, достаточном для поддержания равновесия сил, прилагаемых к диафрагме.

Камера пружины пневматически соединяется с впускным трубопроводом за дроссельной заслонкой. В результате разрежение во впускном трубопроводе также создается в камере пружины. Таким образом, отношение давлений на диафрагме такое же, как на топливных форсунках. Это означает, что падение давления на топливных форсунках зависит только от усилия пружины и площади поверхности диафрагмы и, следовательно, остается постоянным.

Демпфер пульсаций давления топлива

Повторяющееся открытие и закрытие топливных форсунок совместно с прерывистой подачей топлива при использовании топливных насосов вытеснительного типа приводит к колебаниям давления топлива. Это может вызывать резонанс давления, оказывающий неблагоприятное влияние на точность дозирования топлива. При определенных условиях эти колебания могут вызывать шум, передающийся на топливный бак и кузов автомобиля через элементы крепления электроприводного топливного насоса, топливопроводы и топливную рампу. Эти проблемы можно решить посредством использования элементов крепления специальной конструкции и демпферов пульсаций давления.

Демпфер пульсаций давления имеет конструкцию, подобную конструкции регулятора давления топлива. Здесь также подпружиненная диафрагма отделяет топливную камеру от воздушной камеры. Усилие пружины подобрано таким образом, что мембрана поднимается из своего седла, как только давление подачи топлива достигает своего рабочего диапазона. Это означает, что топливная камера имеет переменный объем, и не только поглощает топливо при возникновении бросков давления, но также выпускает его, когда давление снижается. Для обеспечения работы в наиболее благоприятном диапазоне при возникновении колебаний абсолютного давления топлива из-за условий, имеющих место во впускном трубопроводе, камера пружины может быть соединена с впускным трубопроводом.

В следующей статье я расскажу о зубчатых передачах.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453