Системы питания назначение

Назначение, основные части системы питания. топливо для питания карбюраторных двигателей

Категория:

Устройство и работа двигателя

Назначение, основные части системы питания. топливо для питания карбюраторных двигателей

Система питания карбюраторного двигателя служит для приготовления горючей смеси, при сгорании которой в цилиндрах двигателя выделяется тепловая энергия, преобразуемая затем в механическую. Горючая смесь состоит из топлива и воздуха, соединенных в определенной пропорции и тщательно перемешанных друг с другом.

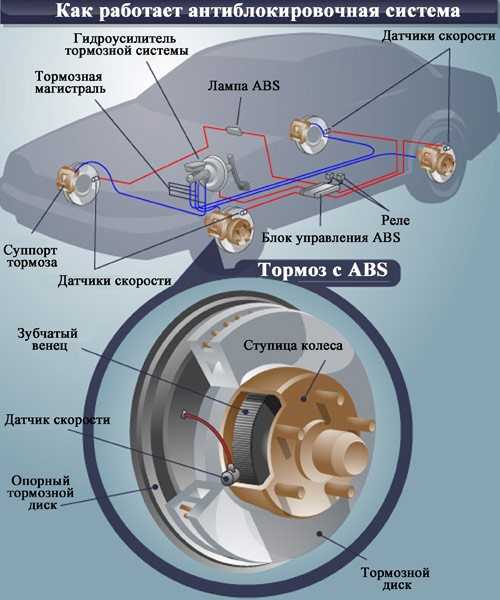

Рис. 1. Основные части системы питания карбюраторного двигателя

В систему питания карбюраторного двигателя входят: топливный бак, топливный насос, топливный фильтр, топливопроводы, карбюратор, воздухоочиститель, впускной трубопровод. Выпуск отработавших газов осуществляется через выпускной трубопровод и глушитель.

Топливо из бака насосом подается к карбюратору, где смешивается в определенной пропорции с воздухом, проходящим через воздухоочиститель. Полученная горючая смесь по впускному трубопроводу поступает в цилиндры двигателя, где и сгорает. За счет давления образовавшихся при этом газов осуществляется работа двигателя. Отработавшие газы из цилиндров отводятся через выпускной трубопровод и глушитель.

Для карбюраторных автомобильных двигателей в качестве топлива применяют бензин. Бензин является легким жидким топливом и представляет собой светлую жидкость, быстро испаряющуюся на воздухе и хорошо воспламеняющуюся.

Бензин получают из нефти. По способу получения различают бензин прямой гонки и крекинг-бензин. Бензин прямой гонки получают путем нагревания сырой нефти и охлаждения (конденсации) выделяющихся из нее паров при определенной температуре. Крекинг-бензин получают путем разложения нефти или ее тяжелых погонов (мазута) под действием высокой температуры и давления (крекинг-процесс). При крекинг-процессе увеличивается количество бензина, получаемого из нефти.

Основными свойствами бензина являются испаряемость, теплотворность и антидетонационная стойкость.

Антидетонационная стойкость является очень важным свойством бензина и определяет возможную степень сжатия двигателя.

Детонация представляет особый вид сгорания рабочей смеси, протекающего с явлениями взрыва частичных объемов смеси при чрезвычайно высоких скоростях распространения фронта пламени в камере сгорания (2000 м!сек и выше против 20—40 м/сек при нормальном сгорании) и сопровождающегося возникновением волн высокого давления и значительным повышением давления в зоне детонации.

При детонационном сгорании смеси в двигателе слышны резкие металлические стуки и звон, объясняемые ударами волн высокого давления о стенки камер сгорания, цилиндров и днищ поршней и возникновением вибрации в деталях. Кроме того, наблюдается дымный выпуск с искрами вследствие неполного сгорания топлива и закипание воды в системе охлаждения из-за усиленной теплоотдачи стенкам камер сгорания и цилиндров. При этом в результате неполного сгорания топлива, усиленной теплоотдачи и увеличения механических потерь мощность и экономичность двигателя резко снижаются. Длительная работа при детонационном сгорании может привести не только к повышенному износу деталей двигателя, но даже и к их поломке или образованию крупных дефектов в виде трещин и изгиба деталей с последующим их разрушением.

Детонация обычно возникает в случае применения топлива несоответствующего сорта, а также при перегрузках и перегревах двигателя. Возникшая в двигателе детонация при работе автомобиля, не имеющая систематического характера, может быть устранена уменьшением нагрузки на двигатель (путем перехода на низшую передачу) и прикрытием дроссельной заслонки. Систематическая детонация при работе двигателя с правильно установленным зажиганием свидетельствует о недостаточно высоких антидетонационных свойствах применяемого топлива.

Показателем, характеризующим антидетонационные свойства бензина, является его октановое число. Чем больше октановое число бензина, тем меньше он детонирует и тем большая степень сжатия может быть принята для двигателя.

Для повышения октанового числа и уменьшения возможности детонации в двигателях, имеющих повышенные степени сжатия, к бензину подмешивают различные вещества — антидетонаторы. Наиболее сильным антидетонатором является этиловая жидкость, добавляемая к бензину в очень малых количествах. Такой бензин называется этилированным. Этилированный бензин ядовит, поэтому для отличия от простого бензина ему придают обычно специальную окраску. Обращаться с этилированным бензином следует очень осторожно, соблюдая правила техники безопасности.

Для автомобилей с карбюраторными двигателями выпускаются бензины А-72, А-76, АИ-93 и АИ-98. Буква А означает «Автомобильный», а число — октановое число бензина. Для двигателя ЗИЛ-111 выпускается специальный бензин «Экстра».

Реклама:

Читать далее: Смесеобразование и составы горючей смесиКатегория: - Устройство и работа двигателя

Главная → Справочник → Статьи → Форум

Назначение и приборы системы питания карбюраторных двигателей

Какое назначение системы питания в карбюраторных двигателях?

Система питания карбюраторных двигателей служит для хранения топлива, очистки воздуха и топлива, приготовления горючей смеси, подвода ее в цилиндры двигателя и отвода отработавших газов из них.

Какие приборы входят в систему питания карбюраторных двигателей и их взаимодействие?

Система питания карбюраторного двигателя (рис.47) состоит из топливного бака 10, топливного фильтра-отстойника 12, топливного насоса 1, фильтра тонкой очистки топлива 4, карбюратора 3, воздушного фильтра 2, впускного трубопровода, выпускного трубопровода 15, газоотводящей трубы 14 с глушителем шума выпуска отработанных газов 13, соединительных трубопроводов и бензостойких шлангов 8, топливозаборного крана 11; указателя уровня топлива в топливном баке 9, педали управления дроссельной заслонкой 7, кнопки управления воздушной 5 и дроссельной 6 заслонками карбюратора.

Рис.47. Система питания карбюраторного двигателя.

При работе двигателя топливо из топливного бака принудительно с помощью топливного насоса подается в поплавковую камеру карбюратора, предварительно очистившись в фильтре-отстойнике и фильтре тонкой очистки. Одновременно в карбюратор поступает воздух, предварительно очищенный в воздушном фильтре. В карбюраторе топливо смешивается с воздухом в заданной пропорции и образуется горючая смесь, которая по впускному трубопроводу поступает в цилиндры двигателя, где сжимается, воспламеняется и сгорает, выделяя тепловую энергию, которая с помощью механизмов и систем преобразуется в механическую и в виде крутящего момента передается на колеса автомобиля, приводя его в движение. Отработавшие газы по выпускному трубопроводу отводятся в атмосферу.

*** Проверьте свои знания и ответьте на контрольные вопросы по теме «Система питания карбюраторных двигателей»

двигатель, карбюратор, карбюраторный, питание, система, топливный, топливо, трубопровод

Смотрите также:

ЛЕКЦИЯ № 1 Тема: «Назначение системы питания ДВС. Способы приготовления топливовоздушной смеси»

План занятия

1. Организационный момент – 3 мин.

2. Опрос студентов по предыдущему материалу – 10 мин.

3. Изложение нового материала – 55 мин.

4. Закрепление нового материала -12 мин.

5. Подведение итогов – 7 мин.

6. Задание на дом – 3 мин.

Итого: 90 мин.

Оборудование занятия:

– Мультимедиа, компьютер, DVD – диски;

– Слайды, плакаты;

– Учебные элементы;

Опрос (индивидуальный)

Вопросы:

Ø Какие механизмы и системы входят в состав ДВС?

Ø Назначение и состав КШМ?

Ø Назначение, кинематические схемы и состав ГРМ.

Ø Назначение и типы систем охлаждения.

Ø Назначение системы смазки.

(фронтальный)

– Назначение и состав системы питания ДВС.

Изложение нового материала

Лекция № 1

Закрепление нового материала:

(проводится фронтальный опрос по изложенной теме)

Ø Разбираем правильность ответов.

Ø Выставляем оценки, комментарий;

Задание на дом:

Ø Заполнить тетрадь для лабораторных работ по пройденной теме.

Ø Повторить пройденный материал.

Ø Не забываем про конструкторские разработки.

(Конспект лекции № 1)

Назначение системы питания:

Очистка воздуха и топлива, приготовление из них горючей смеси определенного состава, подача ее (или раздельно воздуха и топлива) в камеру сгорания, а также отвод из цилиндров отработавших газов. В соответствии с этим в системе питания можно выделить следующие составляющие: система подготовки воздуха, топливная система, система глушения отработавших газов.

Исходя из этого назначения горючей смеси, система питания должна обеспечивать получение на всех режимах работы двигателя требуемых мощностных и экономических показателей при допустимой токсичности отработавших газов. Обычно это достигается при совместной работе систем питания, впуска, наддува и регулирования.

К системе питания предъявляются следующие требования: обеспечение на всех режимах работы двигателя необходимого состава и количества горючей смеси; быстрое и плавное изменение состава смеси при переходе двигателя с одного режима работы на другой; обеспечение равномерного распределения состава смеси по цилиндрам; надежный пуск и быстрый прогрев холодного двигателя, надежный пуск горячего двигателя; сохранение стабильности регулировок в процессе эксплуатации; коррекция работы системы питания при изменении сопротивления воздушного фильтра, температуры и давления окружающей среды, технического состояния в процессе эксплуатации; минимальные габариты и масса.

Классификация систем питания.

В дизелях системы питания делят по следующим признакам:

по способу движения топлива – тупиковые и с циркуляцией топлива;

по типу механизма подачи – с объединенными насосом и форсункой (насос-форсунка) и разделенными насосом и форсункой.

В двигателях с искровым зажиганием системы питания бывают: карбюраторные и с впрыскиванием бензина.

Компоновка топливных систем показана на рис. 1.

В дизелях (рис. 1 позиции 1, 2) и двигателях с впрыскиванием бензина (позиция 4) очистка топлива двухступенчатая: топливо проходит через фильтры грубой и тонкой очистки (ФГО и ФТО). ТННД (топливный насос низкого давления) в дизелях подает топлива в 1,5 – 2 раза больше, а в двигателях с впрыскиванием бензина в 5 – 10 раз больше, чем может быть использовано. Поэтому часть топлива после ТНВД (топливный насос высокого давления) возвращается в бак или поступает в ТННД (система с циркуляцией топлива). Перепуск неиспользованного топлива через бак и фильтры позволяет за час работы несколько раз очистить весь запас топлива в баке.

В дизелях, скомпонованных по позиции 2, ТНВД объединен с форсункой, и это устройство названо насосом–форсункой. У дизелей бак, ФГО, ТННД и ФТО составляют часть низкого давления системы питания, а ТНВД и форсунки –

часть высокого давления

Рис. 1 – структурные схемы топливных систем:

ТННД и ТНВД – топливные насосы соответственно низкого и высокого давления; – подача топлива; – слив неиспользованного топлива

По данным на 1995 год из 1800 моделей выпускаемых в мире двигателей дизелями оснащены 14% автомобилей, бензиновыми двигателями с карбюратором – 10 %, с впрыскиванием бензина – 76 %. Снижение стоимости топливной аппаратуры произошло после внедрения способа впрыскивания бензина во время процесса впуска, а не сжатия, как в дизелях, что позволило обеспечить работу форсунок при давлении 0,3…1 МПа вместо 13…20 МПа у дизелей. Применение электроники позволило повысить точность управления данной системой.

Преимущества системы впрыскивания бензина:

- высокая литровая мощность двигателя и улучшенная экономичность за счет точного распределения доз топлива по цилиндрам (отклонение менее 5…7 % по сравнению с 11…25 %, которые дают карбюраторы) и меньшего сопротивления впускного тракта (нет карбюратора);

- возможность точного регулирования состава горючей смеси, минимальная токсичность отработавших газов.

- улучшение продувки цилиндров снижает их температуру, что позволяет поднять степень сжатия на 2…3 единицы.

К недостаткам системы относятся:

- высокая стоимость, обусловленная применением дорогостоящих устройств (форсунок, насоса, электроники, специальных датчиков, нейтрализаторов);

- сложное техническое обслуживание, требующее специального оборудования и высокой квалификации персонала;

- повышенные требования к качеству и очистке бензина (при работе с нейтрализаторами неприменим этилированный бензин).

К современному автомобильному бензиновому двигателю предъявляют следующие требования:

- высокая экономичность, т. е. расход топлива автомобилем должен быть 3-5 л на 100 км/ч при литраже двигателя до 1,2 л и 4 – 6 л на 100 км/ч при литраже до 2 л;

- выполнение норм ЕВРО по токсичности;

- низкие показатели по шумности;

- точное регулирование угла опережения зажигания и состава смеси на всех режимах работы двигателя.

Выполнение этих требований, особенно по экономичности и токсичности, возможно только при использовании цифровых электронных систем. Несколько тысяч опытных данных вводятся в память электронного блока управления (ЭБУ), выполненного на базе микропроцессора (МП). Эти системы часто называют микропроцессорными системами управления (МПСУ). Получая от многих датчиков сигналы, МП определяет режим работы двигателя и подает команды исполнительным органам (системе зажигания и форсункам), обеспечивая точный угол опережения зажигания и состав смеси.

Наивыгоднейшая характеристика смеси. Для каждого режима работы двигателя характерны свои значения αм и αэк, соответствующие максимальной мощности и наилучшей экономичности. Наибольшая мощность достигается при полностью открытой дроссельной заслонке и обогащенных смесях, т.е. при αм < 1, а наилучшая экономичность – в случае сгорания смесей при αэк > 1.

По мере открытия дроссельной заслонки уменьшается разрежение перед дроссельной заслонкой рк и улучшается эффективность сгорания, что требует повышения αм и αэк (рис. 2).

На полной нагрузке, когда необходима наибольшая мощность, целесообразно работать на α = αм (точка С), а на частичных нагрузках переходить на экономичный состав смеси α = α эк (линия АВ). Для каждой частоты вращения характеристики будут отличаться, так как с ростом п (обороты коленчатого вала) изменяется рк.

Таким образом, при количественном управлении нагрузкой необходимо готовить состав смеси в соответствии с кривой ABC и обеспечивать получение наилучших энергетических или экономических показателей. В ряде случаев управление составом смеси требует отступления от αм или αэк для обеспечения нормируемых экологических показателей.

Приготовление топливовоздушной смеси, состоящей из бензина и воздуха, возможно с помощью системы впрыскивания бензина во впускной трубопровод, или непосредственно в цилиндр, или же с помощью карбюраторной системы.

Рис. 2 Наивыгоднейшая характеристика карбюратора:

1- экономичный состав смеси; 2= мощностной состав смеси

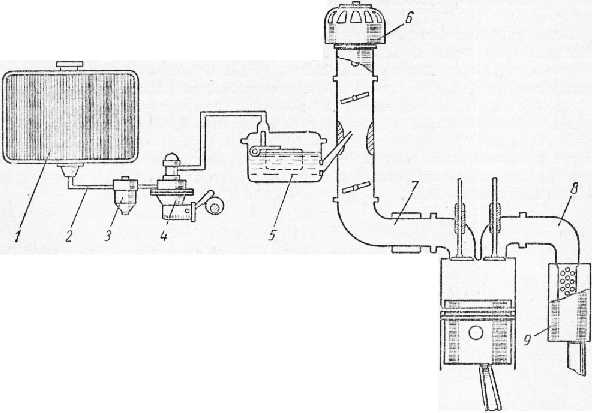

Рис. 3 Схема системы питания карбюраторного двигателя:

1- горловина; 2- крышка; 3-датчик; 4 – указатель; 5,10,11 и 15- топливопроводы; 6 – воздушный фильтр; 7 – карбюратор; 8, 9, 14 и 17 – газопроводы; 12- насос; 13 – топливный фильтр;16 – глушитель; 18 -топливный бак.

Система питания с карбюратором.

Принцип работы системы питания с карбюратором заключается в следующем.

Воздух поступает через воздухоочиститель 6 (рис. 3), который является одновременно глушителем шума, возникающего при впуске, в карбюратор 7.

Топливо из топливного бака 18 с помощью насоса 12 подается по трубопроводу в фильтр тонкой очистки, а затем в карбюратор 7. Чтобы исключить образование в системе питания паровых пробок, часть топлива, подводимого к карбюратору, перепускается по трубопроводу 5 обратно в топливный бак. Повышенная циркуляция топлива обеспечивает снижение его температуры. Топливный бак включает заливную горловину 1 и ее крышку 2, а также датчик 3 с указателем 4 уровня для контроля количества топлива в баке.

В карбюраторе образуется требуемая топливовоздушная смесь, которая по впускному трубопроводу подается к цилиндрам. Процесс подготовки смеси продолжается вплоть до ее перемещения в цилиндр.

Карбюратор является центральным элементом системы, обеспечивающим получение необходимых экономических и мощностных показателей на всех режимах работы двигателя при допустимой токсичности отработавших газов. К нему предъявляются следующие требования:

- точное дозирование подачи топлива во впускной тракт двигателя;

- смешение топлива с воздухом (в начальной стадии) в целях образования горючей смеси нужного состава;

- изменение количества горючей смеси в соответствии с режимом работы двигателя.

Карбюраторные системы питания в современных двигателях ведущими фирмами мира сейчас не используются.

Системы питания газом.

В автомобильных двигателях в качестве топлива используют сжатые природные (СПГ) и сжиженные нефтяные (СНГ) газы.

Применение газовых топлив на автомобилях позволяет:

- получить значительный экономический эффект и существенно улучшить экологические показатели;

- снизить выбросы СО – в два раза, СН – на 50 – 100 % и NOX – на 20 – 30 %.

К недостаткам применения газовых топлив следует отнести:

- снижение мощности двигателя на 10 – 20 %;

- увеличение габаритов и массы топливной аппаратуры, а, следовательно, ухудшение эксплуатационных показателей автомобиля;

- снижение почти вдвое запаса хода автомобиля при работе на сжатом природном газе;

При работе на сжиженном нефтяном газе запас хода автомобиля остается таким же, как у бензинового варианта при незначительном увеличении его массы.

Физико-химические свойства газов обусловливают специфику систем питания газовых двигателей:

- газ находится в баллонах под высоким давлением, поэтому в системах нет насосов. Однако необходимы редукторы для понижения давления газа и подогреватель для предотвращения замерзания конденсата водяных паров;

- зачастую системы питания являются двухтопливными — в качестве резервной используют систему питания бензином. Однако топливная экономичность таких двигателей ухудшена из-за неоптимальной степени сжатия.

Резервная система питания бензином обеспечивает кратковременную работу двигателя при получении до 50 % его номинальной мощности.

Особенности рабочих процессов топливных систем дизелей.

Топливные системы дизелей подразделяют на системы непосредственного впрыскивания и аккумуляторные. Они могут иметь как традиционные механические устройства управления, так и электрические с электронным управлением.

К топливным системам непосредственного впрыскивания относятся:

- системы разделенного типа, у которых секции топливного насоса высокого давления (ТНВД) и форсунки выполнены отдельно и соединены топливопроводом высокого давления. Такие системы получили наибольшее распространение;

- системы с насос-форсунками, у которых секция насоса и форсунка выполнены в одном узле, а топливопровод высокого давления отсутствует.

Топлива и их свойства.

В действительном цикле двигателя происходят физико-химические превращения рабочего тела. В цилиндр двигателя поступает свежий заряд — воздух или топливовоздушная смесь. Затем свежий заряд смешивается с оставшимися в камере сгорания остаточными газами, образуя рабочую смесь. В процессе сгорания при выделении теплоты рабочая смесь превращается в отработавшие газы (ОГ). Окислителем при горении топлива является кислород атмосферного воздуха. В качестве жидкого топлива для двигателя используют продукты переработки нефти — бензин и дизельное топливо, представляющие собой смеси различных углеводородов. Могут применяться и другие виды топлива — сжатый и сжиженный газы; синтетические топлива, получаемые переработкой угля, сланцев, битуминозных песков; спирты; эфиры и др.

К топливам предъявляют следующие требования:

- максимальное содержание химической энергии в единице объема и полнота выделения теплоты;

- минимальное образование токсичных продуктов;

- надежная подача топлива и высококачественное смесеобразование в широком диапазоне изменения внешних условий, на всех режимах работы двигателя, включая пуск;

- минимальная склонность к образованию нагара и коррозионно-агрессивных продуктов сгорания; высокая термическая стабильность и хорошие моющие свойства;

- стабильность свойств при хранении и транспортировании;

- отсутствие механических примесей и воды;

- возможно малая пожароопасность;

- приемлемая стоимость.

Свойства топлив делятся на физико-химические и эксплуатационные. Физико-химические свойства характеризуют состояние и состав топлива: плотность, поверхностное натяжение, вязкость, фракционный и химический состав.

Эксплуатационные свойства отражают необходимые энергетические, экономические и экологические показатели двигателей и надежность их работы (воспламеняемость, испаряемость, антидетонационные свойства, пусковые и низкотемпературные качества). Бензины для автомобильных двигателей представляют собой смеси углеводородов, которые выкипают в диапазоне температур 40…200 °С. В Российской Федерации производят бензины марок А-76, АИ-93, АИ-95, АИ-98, а также бензины с улучшенными экологическими свойствами. Цифры в марке бензина характеризуют его антидетонационные свойства, которые оценивают октановым числом (0Ч). Оно численно равно процентному содержанию в смеси изооктана с 0Ч = 100 и гептана с ОЧ = 0, которая имеет такую же детонационную стойкость, как и испытуемый бензин. Октановое число оценивают по моторному методу в единицах ОЧМ и по исследовательскому методу в единицах ОЧИ. ОЧИ > ОЧМ на 8…12 единиц. Эту разницу называют чувствительностью бензина к октановому числу.

Наименьшей детонационной стойкостью обладают парафины, наибольшей — ароматические углеводороды. Октановое число бензина повышают добавкой в него низкокипящих высокооктановых углеродов или кислородосодержащих веществ — метилового спирта, метилтетрабутилового эфира и других антидетонационных присадок (тетраэтилсвинца и тетраметилсвинца, а также металлокарбонатов, алкилгалогенидов). Применение присадок на основе свинца ограничено в эксплуатации из-за их токсичности. При увеличении степени сжатия и диаметра цилиндра необходимо использовать топливо с большим октановым числом.

Испаряемость бензинов определяется их фракционным составом и давлением насыщенных паров. Испаряемость влияет на пусковые свойства двигателя при низких температурах, на склонность к образованию паровых пробок в системе питания при высоких температурах, а также на приемистость двигателя.

Прокачиваемость, склонность к образованию отложений, коррозионная активность являются важными эксплуатационными свойствами бензинов.

Дизельные топлива для автомобильных и тракторных дизелей производят из гидроочищенных фракций прямой перегонки нефти.

В Российской Федерации производят дизельное топливо, предназначенное для использования при различных температурах окружающего воздуха: Л (летнее) — О °С и выше, З (зимнее) — минус 20 °С и выше; А (арктическое) — минус 50 °С и выше.

Важными эксплуатационными качествами дизельного топлива являются испаряемость, воспламеняемость, низкотемпературные свойства.

Испаряемость дизельного топлива зависит от фракционного состава, плотности и вязкости.

Воспламеняемость дизельных топлив оценивают цетановым числом (ЦЧ). Его определяют по объемному содержанию цетана (ЦЧ= 100) в смеси с

а-метилнафталином (ЦЧ = 0), которая при испытании на одноцилиндровой установке имеет одинаковую воспламеняемость с исследуемым топливом. Для быстроходных дизелей ЦЧ = 45. Пусковые свойства дизеля улучшаются при повышении ЦЧ.

Приближенная связь между ОЧ и ЦЧ выражается зависимостью: ЦЧ = 60 – ОЧ/2. Таким образом, топливо, обладающее высоким ЦЧ (хорошей воспламеняемостью), имеют малое ОЧ (низкую детонационную стойкость). При снижении температуры до определенных значений дизельное топливо мутнеет, из него начинают выпадать кристаллы углеводородов. При дальнейшем понижении температуры дизельное топливо теряет способность проходить через фильтр с необходимой скоростью. Далее оно застывает. Для улучшения низкотемпературных свойств дизельное топливо очищают от парафиновых углеводородов и обогащают специальными присадками.

Газообразные топлива, применяемые в автомобильных двигателях, по агрегатному состоянию при нормальных условиях подразделяют на сжатые и сжиженные.

В сжатом газе (обычно это природный газ) до 95% метана СН4.

Сжиженные газы являются в основном продуктами переработки попутных газов и газов газоконденсатных месторождений. Они содержат бутан-пропановые и бутилен-пропиленовые смеси, находящиеся при нормальной температуре в жидком состоянии. Объемная теплота сгорания газов существенно меньше, чем жидких топлив. Основные достоинства газовых топлив в сравнении с бензиновыми: вследствие высокой эффективности сжигания могут обеспечить больший КПД; позволяют значительно увеличить степень сжатия; обеспечивают надежный пуск при низких температурах; удовлетворительные экологические свойства, обусловленные отсутствием свинца, оксидов металлов, ароматических углеводородов, низким содержанием серы.

Водород является перспективным топливом, которое обладает наиболее высокой теплотой и температурой сгорания и образует «чистые» продукты при сгорании, не считая оксидов азота. Препятствиями для применения водорода являются высокая стоимость его получения, трудности с хранением и заправкой.

Кислородосодержащие соединения, применяемые в качестве топлива для двигателей — спирты (метанол, этанол, пропанол), эфиры и растительные масла. Наибольшее применение нашел метанол, который получают из угля, сланцев, древесины, биомассы. Октановое число спиртов больше, чем у бензинов, поэтому их целесообразно применять в двигателях с искровым зажиганием. Однако они обладают существенными недостатками: низкой теплотой сгорания, коррозионностью, высокой теплотой испарения, гигроскопичностью. Производные спиртов (метилтетрабутиловый эфир, диметиловый эфир) лишены этих недостатков.

Водотопливные эмульсии существенно снижают содержание сажи и оксидов азота в отработавших газах, повышают эффективность дизельных топлив. Обычно используют эмульсии типа «вода в топливе», в которых объемное содержание воды составляет 10…40 %. Эмульсии снижают температуру пламени и повышают полноту сгорания благодаря улучшению смесеобразования топлива с воздухом из-за «микровзрывов» капель воды.

К недостаткам эмульсий можно отнести склонность к расслоению с топливом и невозможность их использования при низких температурах.

Синтетические топлива применяют как в чистом виде, так и в качестве добавок к углеводородным топливам. Они могут быть получены из каменного угля в виде синтетических бензинов и дизельных топлив, метанола. Недостатки таких топлив — меньшая теплота сгорания, большее содержание серы и соединений азота, повышенная температура застывания.

Теплофизические свойства топлив и их продуктов сгорания.

Горение топлива представляет собой экзотермическую реакцию, которая идет с выделением теплоты. Высшая теплота сгорания топлива Нв определяет полный тепловой эффект реакций с учетом конденсации водяных паров, образующихся при сгорании. В поршневых ДВС продукты сгорания не охлаждаются до темпера-

туры, при которой происходит конденсация водяного пара. Поэтому

в расчетах двигателя используют низшую теплоту сгорания Нн. Для двигателя с искровым зажиганием Нн = 44 МДж/кг, для дизеля Нн = 42,5 МДж/кг.

Процессы смесеобразования и сгорания в двигателях с искровым зажиганием.

Процессы смесеобразования и сгорания в двигателе с искровым зажиганием определяются физико-химическими свойствами топлива, способом его подачи (для бензина впрыскивание или карбюрация) или смесителем газового двигателя, а также режимом его работы.

Смесеобразование.

Комплекс взаимосвязанных процессов дозирования топлива и воздуха, распыливания и испарения топлива, а также перемешивания топлива с воздухом называется смесеобразованием. От состава и качества топливовоздушной смеси, полученной при смесеобразовании, зависит эффективность процесса сгорания.

В четырехтактных двигателях обычно организуют внешнее смесеобразование, которое начинается дозированием топлива и воздуха в форсунке, карбюраторе или в смесителе (газовый двигатель), продолжается во впускном тракте и завершается в цилиндре двигателя.

Процесс смесеобразования заключается в смешивании паров бензина с воздухом. Количество воздуха должно быть строго определенным, в противном случае получить нормальную работу двигателя невозможно.

Приготовленная горючая смесь должна удовлетворять следующим требованиям:

- в цилиндрах двигателя смесь должна сгорать за очень короткий отрезок времени, измеряемый тысячными долями секунды. Это обеспечивает максимальное давление газов на днище поршня,

а следовательно, максимальную работу от расширения газов;

- сгорание бензина в смеси должно происходить как можно полнее. Это будет способствовать повышению использования теплоты, превращаемой в механическую работу, и улучшению экономических показателей работы двигателя.

Карбюрация смеси. Для обеспечения быстрого и полного сгорания топлива необходимо раздробить его на мелкие капли. Чем больше поверхность, тем активнее происходит окисление молекул топлива — горение. Процесс дробления и испарения бензина и других легких видов топлив под действием струи воздуха носит название, карбюрация. Прибор, который обеспечивает этот процесс, называют карбюратором.

Для лучшего протекания процесса сгорания нужно, чтобы топливо попадало в цилиндры мелкораздробленным или в виде пара. Испарение топлива во многом зависит от поверхности испарения. Поверхность испарения 1000 капель в 10 раз больше, чем поверхность одной капли той же массы. Процесс распыления топлива основан на разбивании вытекающего со скоростью 4…6 м/с из распылителя (специальной трубки) топлива струей воздуха, движущегося со скоростью до 150 м/с. Средний диаметр капель на выходе из карбюратора составляет примерно 100 мкм. На дробление и испарение топлива требуется значительная теплота, что может приводить к образованию инея на стенках карбюратора и коллектора. Для снижения этого явления многие карбюраторы имеют систему подогрева.

При движении топливовоздушной смеси по впускному коллектору происходит соприкосновение капель топлива со стенками, в результате чего образуется топливная пленка, которая относительно медленно движется к цилиндру. Количество топлива в ней может достигать 25 % всей подачи. Все эти факторы приводят к неравномерности распределения топлива по цилиндрам, которое может достигать 10…20 %. Кроме того, легкие фракции бензина испаряются быстрее, а тяжелые могут оставаться в цилиндре неиспарившимися. Эти фракции имеют меньшее октановое число, что также влияет на процесс сгорания.

Газовоздушная смесь (при работе на газе) более однородна и не создает топливной пленки.

Испарение топлива необходимо для получения однородной смеси топлива с воздухом и организации эффективного процесса сгорания. Во впускном канале, до поступления в цилиндр, смесь является двухфазной. Топливо в смеси находится в газовой и жидкой фазах.

При центральном вспрыскивании и карбюрации для испарения пленки впускной трубопровод специально подогревают жидкостью из системы охлаждения или отработавшими газами. В зависимости от конструкции впускного тракта и режима работы на выходе из впускного трубопровода в горючей смеси топливо на 60…95% находятся в виде паров. Процесс испарения топлива продолжается и в цилиндре во время тактов впуска и сжатия, а к началу сгорания топливо испаряется практически полностью. Условия для испарения бензина на режимах холодного пуска ухудшаются, а доля испарившегося топлива перед поступлением в цилиндр при этом составляет лишь 5…10%.

Неравномерность состава смеси, поступающей в разные цилиндры двигателя, при центральном впрыскивании и карбюрации определяется разной геометрией и длиной каналов (неодинаковым сопротивлением ветвей впускного тракта), разницей скоростей движения воздуха и паров, капель и, главным образом, пленки топлива.

При неудачной конструкции впускного тракта степень равномерности состава смеси может достигать ±20 %, что существенно снижает экономичность и мощность двигателя.

Неравномерность состава смеси зависит также от режима работы двигателя. При центральном впрыскивании и в карбюраторном двигателе с ростом частоты вращения улучшаются распыливание и испарение топлива, поэтому неравномерность состава смеси снижается. Смесеобразование улучшается при уменьшении нагрузки двигателя.

Полученная таким образом смесь мельчайших частиц и паров бензина с воздухом называется горючей смесью.

В цилиндрах двигателя горючая смесь смешивается с оставшимися там от предыдущего цикла продуктами сгорания (остаточными газами) и превращается в рабочую смесь.

В карбюраторных двигателях процесс смесеобразования происходит в тысячные доли секунды. За это время бензин, поступающий в смесительную камеру карбюратора, должен достаточно тонко распылиться, перемешаться с воздухом и испариться. Распыление топлива происходит главным образом из-за разности скоростей поступления топлива и воздуха.

Наибольшая скорость топлива в смесительной камере карбюратора равна 5…7 м/с, а воздуха — примерно в 20—25 раз больше \ и составляет 100… 150 м/с.

С повышением скорости воздуха в смесительной камере тонкость распыливания бензина увеличивается, это увеличивает и скорость его испарения.

Увеличение скорости испарения бензина происходит еще и за счет подогрева горючей смеси горячими стенками цилиндров, камер сгорания и днищами поршней.

Если такой подогрев смеси оказывается недостаточным, то применяют местный подогрев участка впускного газопровода, связывающего карбюратор с цилиндрами двигателя отработавшими газами. Наиболее полное смесеобразование обеспечивается при температуре 45… 65 °С.

Состав горючей смеси. Для полного сгорания 1 кг бензина теоретически требуется около 15 кг (или 12,5 м3) воздуха. Однако при работе карбюраторного двигателя количество воздуха в горючей смеси может быть больше или меньше теоретически необходимого. Поэтому состав горючей смеси характеризуется коэффициентом избытка воздуха α, который представляет собой отношение действительного количества воздуха LД, участвующего в сгорании топлива, к теоретически необходимому его количеству LТ. Если в горючей смеси на 1 кг топлива приходится 15 кг воздуха, то смесь называется нормальной и в этом случае α = LД /LT = 1. Если в горючей смеси на 1 кг топлива приходится 15… 17 кг воздуха, то ее называют обедненной (α = 1,05… 1,15), при содержании же воздуха свыше 17 кг — бедной (α = 1,20… 1,25). Горючую смесь, содержащую 12… 15 кг воздуха на 1 кг топлива, называют обогащенной (α = 0,80…0,95), а при содержании воздуха менее 12 кг — богатой (α = 0,4…0,7). Наиболее экономичная работа двигателя достигается на обедненной смеси (при α = 1,05… 1,15).

Режимы работы двигателя

Под установившимся режимом работы следует понимать способность двигателя длительное время сохранять стабильные показатели при неизменной частоте вращения. Карбюраторный автомобильный двигатель имеет следующие основные режимы работы: пуск холостой ход, малая нагрузка, средняя нагрузка, максимальная нагрузка, переход с малой нагрузки на максимальную.

Необходимо отметить, что это деление условно, так как при эксплуатации двигатель работает в режиме переменных нагрузок и частот вращения коленчатого вала, т.е. на неустановившихся режимах. При пуске непрогретого двигателя требуется очень богатая смесь α = 0,3…0,5, так как при малой частоте вращения коленчатого вала топливо плохо перемешивается с воздухом, слабо испаряется, конденсируется на стенках впускного тракта в виде топливной пленки. Это приводит к тому, что в цилиндры двигателя попадает незначительное количество пусковых фракций, обеспечивающих гарантированный пуск двигателя. Переобогащение смеси при пуске двигателя способствует поступлению в цилиндры двигателя достаточного количества пусковых фракций.

На режиме холостого хода при малой частоте вращения в цилиндры двигателя подается смесь с α = 0,7…0,9. Необходимость обогащения смеси вызвана значительным количеством остаточных газов, остающихся в цилиндрах двигателя вследствие ухудшения процесса газообмена при прикрытой дроссельной заслонке, поэтому лишь богатая смесь обеспечивает устойчивую работу двигателя.

Режимы малых и средних нагрузок являются наиболее характерными для автомобильного двигателя в процессе эксплуатации, поэтому желательно именно на этих режимах обеспечить необходимую топливную, экономичность. Это достигается подачей в цилиндры двигателя смеси с а = 1,05… 1,10 (экономичная смесь).

При переходе от режима, при котором достигаются наилучшие экономические показатели двигателя, к режиму полной нагрузки требуется богатая смесь с α = 0,85…0,90, так как при таком составе достигается максимальная скорость сгорания заряда, поступившего в цилиндры двигателя.

Режим резкого перехода от малых нагрузок к максимальным характерен для разгона автомобиля. При резком открытии дроссельной заслонки возможно обеднение горючей смеси, так как топливо в силу того,

что имеет большую массу, чем воздух, и вследствие гидравлического сопротивления каналов и жиклеров не успевает набрать скорость, обеспечивающую необходимое соотношение топлива и воздуха в смесительной камере карбюратора. Поэтому карбюратор снабжается специальным устройством, предотвращающим обеднение смеси.

Список литературы:

- Вахламов В.К., Шатров М.Г., Юрчевский А.А., «Автомобили», М., Академия, 2007 г.

- Богатырев А.В. и др., «Автомобили», М., Колосс, 2004 г.

- Пузанков А.Г., «Автомобили. Конструкция, теория и расчет», М., Академия, 2007 г.

- Тур Е.Я., Серебряков К.Б., Жолобов А.А., «Устройство автомобиля», М., Машиностроение, 1991 г.

5. Пехальский А.П., Пехальский И.А., «Устройство автомобилей», М., Академия, 2005 г.

Назначение, устройство и работа системы питания воздухом

Категория:

Устройство эксплуатация камаз 4310

Назначение, устройство и работа системы питания воздухом

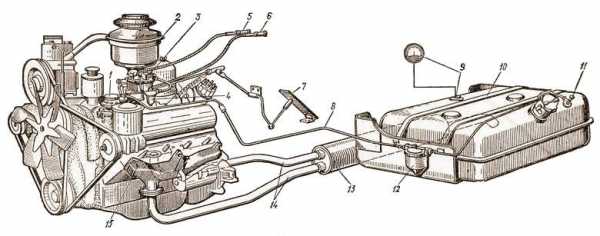

Система питания двигателя воздухом предназначена для забора воздуха из атмосферы, очистки от пыли и распределения его по цилиндрам двигателя.

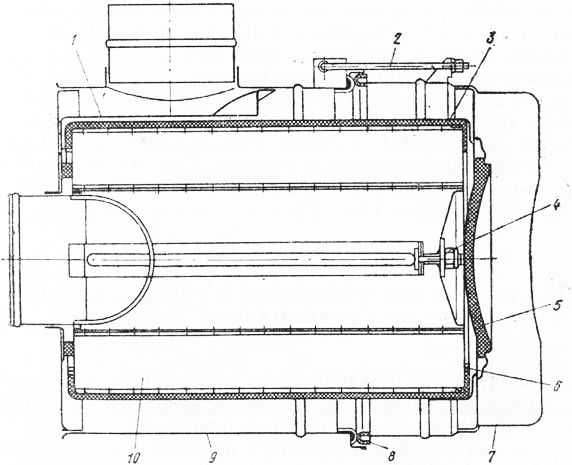

Система питания двигателя воздухом (рис. 50) состоит из; воздухоочистителя, уплотнителя, колпака воздухозаборника, впускных коллекторов, патрубков и труб, соединяющих воздухозаборник с воздухоочистителем и воздухоочиститель с впускными коллекторами, индикатора засоренности.

Уплотнитель представляет собой гофрированный резиновый патрубок, в который вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с переходником.

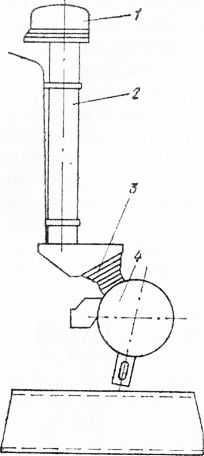

Воздухоочиститель сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли: (рис. 51).

Он состоит из корпуса с пылеотбойником, крышки, предварительного очистителя, надеваемого на фильтрующий элемент. Герметичность соединения крышки с корпусом обеспечивается уплотнительным кольцом 8. Крышка крепится к корпусу тягами. Корпус воздухоочистителя изготовлен из листовой освинцованной стали толщиной 1,2 мм. Очистка воздуха в воздухоочистителе двухступенчатая. Первая ступень очистки — моноциклон, имеющий пылеотбойник, обеспечивающий вращение воздушного потока вокруг фильтрующего элемента и очистку воздуха от крупной пыли, которая собирается в бункере. Пылеотборный бункер образован крышкой и съемной заглушкой.

Рис. 50. Система питания двигателя воздухом: 1 — воздухозаборник; 2 — труба; 3 — уплотнитель; 4 — воздухоочиститель

Вторая ступень очистки — фильтрующий элемент, состоящий из наружного и внутреннего кожухов. Кожухи изготовлены из перфорированной стали и гофрированного фильтрующего картона, соединены по торцам металлическими крышками, которые приклеены специальным клеем. Фильтрующий элемент плотно прижат к днищу корпуса и уплотнен двумя торцевыми резиновыми кольцами. Крепится фильтрующий элемент в корпусе па шпильке самостопорящейся гайкой.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли.

Рис. 51. Воздухоочиститель: 1 — пылеотбойник; 2 — тяга; 3 — предварительный очиститель; 4 — гайка крепления фильтрующего элемента; 5 — заглушка; 6 — стягивающие шнурка предварительного очистителя; 7 — крышка; 8 — уплотнительное кольцо; 9 — корпус; 10 — фильтрующий элемент

Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предварительный очиститель-оболочка из нетканого фильтровального полотна.

Очищенный воздух через патрубок поступает во впускные коллекторы и далее в цилиндры двигателя.

Индикатор (рис. 52) регистрирует загрязненность воздухоочистителя. Он состоит из корпуса, красного барабана, пружины н штуцера. По мере засоренности воздухоочистителя повышается вакуум во впускных коллекторах двигателя и при достижении разрежения 0,007 МПа (0,07 кгс/см2) индикатор срабатывает, т. е. красный барабан закрывает окно индикатора, сигнализируя о необходимости очистки или замены картонного фильтрующего элемента.

Устанавливается индикатор в кабине слева над панелью приборов.

На автомобилях ранних выпусков устанавливался воздухоочиститель другой конструкции, а индикатор засоренности его размещался на левом впускном коллекторе.

Впускные коллекторы предназначены для распределения воздуха по цилиндрам двигателя. Коллекторы отлиты из алюминиевого сплава и крепятся на боковых поверхностях головок цилиндров со стороны развала при помощи болтов через уплотнительные паронитовые прокладки. Каждый впускной коллектор имеет резьбовое отверстие, предназначенное для установки свечи термостата (рис. 53).

Реклама:

Читать далее: Назначение, устройство и работа системы выпуска отработавших газовКатегория: - Устройство эксплуатация камаз 4310

Главная → Справочник → Статьи → Форум

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453