Виды зубчатых зацеплений

Виды зубчатых зацеплений

В приборостроении применяется несколько видов зубчатых зацеплений: эвольвентное, циклоидальное, цевочное, червячное. В эвольвентном зацеплении профиль зуба очерчен кривой, называемой эвольвентой. При качении прямой линии по окружности (рис. 98, а) точка А прямой линии описывает эвольвенту

В циклоидальном зацеплении головка зуба очерчивается кривой, называемой эпициклоидой, а ножка зуба — кривой, называемой гипоциклоидой. При качении окружности 1 по окружности 11, когда центр окружности 1 располагается вне окружности 11 (рис. 98, б), каждая точка на окружности 1 описывает эпициклоиду. Гипоциклоида образуется точкой окружности 11 при качении ее по окружности 1, когда центр окружности 11 располагается внутри окружности 1 (рис. 98, в). Если радиус окружности 11 будет равен половине радиуса окружности 1, то гипоциклоида превратится в прямую линию.

Эвольвентное и циклоидальное зацепления имеют свои преимущества и недостатки.

Рис. 98. Кривые, образующие профиль зубьев:

а — эвольвента, 6 — эпициклоида, в — гипоциклоида

При изменении межцентрового расстояния зубчатой пары с эвольвентным профилем зацепление заметно не ухудшается, при циклоидальном зацеплении такое изменение увеличивает трение.

Колеса с эвольвентным профилем зуба имеют более прочную ножку, чем колеса с циклоидальным профилем при одном и том же шаге,

При работе зубчатых колес трение в месте зацепления зубьев с циклоидальным профилем меньше, чем с эвольвентным, а следовательно, и износ зубьев в первом случае меньше. При небольшом количестве зубьев трибов с эвольвентным профилем впадину приходится делать более широкой, что ослабляет зуб триба.

Циклоидальное зацепление позволяет нарезать трибы с небольшим числом зубьев и получать большие передаточные числа.

В зависимости от размеров колес и количества зубьев циклоидальный профиль получается различным. В каждом отдельном случае необходимо новое построение.

В часовых механизмах применяется коррегированное циклоидальное зацепление, которое называется часовым зацеплением.

Применение в часах особого зацепления обусловлено большими передаточными числами и малыми габаритами механизмов. Так, например, в наручных часах трибы имеют от 6 до 12 зубьев.

В таком зацеплении головки зубьев колес и трибов очерчиваются не дугами эпициклоид, а дугами окружностей, близкими к эпициклоидам. Ножки зубьев образуются прямой линией, направленной к центру окружности, являющейся частным случаем гипоциклоиды.

Часовое зацепление лучше всего удовлетворяет требованиям работы основной колесной системы часового механизма. Применение такого зацепления позволяет не только значительно снизить частоту вращения при небольшом количестве пар колес и трибов, но и обеспечивает малое трение в зубьях, а следовательно, большой срок службы без существенного износа; плавность работы передачи дает возможность получения трибов с малым числом зубьев и колес с большим числом зубьев.

Профиль зуба в часовом зацеплении при одной и той же толщине st может иметь различные очертания. При — со скругленным зубом (рис. 99, а); при R = — — с полуострым зубом (рис. 99, б); при R=st -с острым зубом (рис. 99, в). Последний очень близок к эпициклоиде.

Колеса со скругленным профилем применяются редко: только в дешевых часовых механизмах.

Наиболее распространен в часовых механизмах профиль зуба полуострой формы.

Рис. 99. Форма зубьев часового зацепления:

а — скругленная, б — полуострая, в — острая

При работе часовой зубчатой передачи до прохождения линии центров головка зуба триба скользит по ножке зуба колеса. За линией центров головка зуба колеса скользит по ножке зуба триба.

До линии центров наблюдается так называемое входящее трение, которое вызывает износ зубьев и ухудшает плавность передачи. За линией центров трение будет выходящее, оно более благоприятно, чем входящее.

Чтобы снизить входящее трение, надо уменьшить высоту головки зуба триба.

Характерным для работы часового зацепления является то, что одновременно работает только одна пара зубьев. В процессе работы зубчатой пары передаточное число часового зацепления не остается постоянным: в начале зацепления оно больше, чем в конце зацепления. Величина изменения передаточного числа зависит от межосевого расстояния и других факторов.

Зубчатые передачи. Общие сведения и классификация зубчатых передач

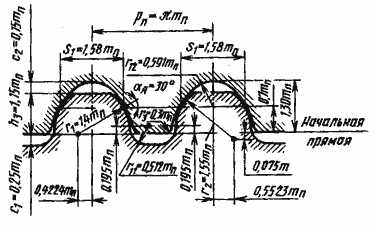

Модуль m и число зубьев z являются основными величинами, определяющими зубчатые зацепления. Значение модулей для всех передач - величина стандартизированная, выраженная, как видно из формулы m = d/z, в миллиметрах. Ниже преведены числовые величины стандартных модулей, применяемые при изготовлении зубчатых колес, по ГОСТ 9563-60 (СТ СЭВ 310-76):

1-й ряд, мм.: 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1; 1,25; 1,5; 2; 2,5; 3; 4,5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 60; 80; 100.

2-й ряд, мм.: 0,055; 0,07; 0,09; 0,11; 0,22; 0,28; 0,35; 0,45; 0,55; 0,7; 0,9; 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28; 36; 45; 55; 70; 90.

При назначении величин модулей первый ряд следует предпочитать второму.

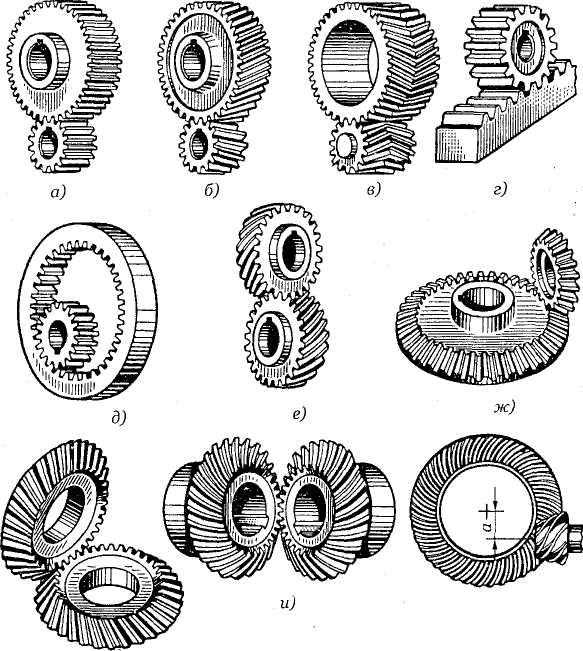

Механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару, называют зубчатой передачей (рис. 1).

Рис. 1. Виды зубчатых передач: а, б, в — цилиндрические зубчатые передачи с внешним зацеплением; г — реечная передача; д — цилиндрическая передача с внутренним зацеплением; е — зубчатая винтовая передача; ж, з, и — конические зубчатые передачи; к — гипоидная передача

В большинстве случаев зубчатая передача служит для передачи вращательного движения. В некоторых механизмах эту передачу применяют для преобразования вращательного движения в поступательное (или наоборот, см. рис. 1, г).

Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении; их применяют в широких диапазонах скоростей (до 275 м/с), мощностей (до десятков тысяч киловатт).

Основные достоинства зубчатых передач по сравнению с другими передачами:

- технологичность, постоянство передаточного числа;

- высокая нагрузочная способность;

- высокий КПД (до 0,97-0,99 для одной пары колес);

- малые габаритные размеры по сравнению с другими видами передач при равных условиях;

- большая надежность в работе, простота обслуживания;

- сравнительно малые нагрузки на валы и опоры.

К недостаткам зубчатых передач следует отнести:

- невозможность бесступенчатого изменения передаточного числа;

- высокие требования к точности изготовления и монтажа;

- шум при больших скоростях; плохие амортизирующие свойства;

- громоздкость при больших расстояниях между осями ведущего и ведомого валов;

- потребность в специальном оборудовании и инструменте для нарезания зубьев;

- зубчатая передача не предохраняет машину от возможных опасных перегрузок.

Зубчатые передачи и колеса классифицируют по следующим признакам (см. рис. 1):

- по взаимному расположению осей колес — с параллельными осями (цилиндрические, см. рис. 1, а—д), с пересекающимися осями (конические, см. рис. 1, ж—и), со скрещивающимися осями (винтовые, см. рис. 1, е, к);

- по расположению зубьев относительно образующих колес — прямозубые, косозубые, шевронные и с криволинейным зубом;

- по конструктивному оформлению — открытые и закрытые;

- по окружной скорости — тихоходные (до 3 м/с), для средних скоростей (3—15 м/с), быстроходные (св. 15 м/с);

- по числу ступеней — одно- и многоступенчатые;

- по расположению зубьев в передаче и колесах — внешнее, внутреннее (см. рис. 1, д) и реечное зацепление (см. рис. 1, г);

- по форме профиля зуба — с эвольвентными, круговыми;

- по точности зацепления. Стандартом предусмотрено 12 степеней точности. Практически передачи общего машиностроения изготовляют от шестой до десятой степени точности. Передачи, изготовленные по шестой степени точности, используют для наиболее ответственных случаев.

Из перечисленных выше зубчатых передач наибольшее распространение получили цилиндрические прямозубые и косозубые передачи, как наиболее простые в изготовлении и эксплуатации.

Преимущественное распространение получили передачи с зубьями эвольвентного профиля, которые изготавливаются массовым методом обкатки на зубофрезерных или зубодолбежных станках. Достоинство эвольвентного зацепления состоит в том, что оно мало чувствительно к колебанию межцентрового расстояния.

Другие виды зацепления применяются пока ограниченно. Так, циклоидальное зацепление, при котором возможна работа шестерен с очень малым числом зубьев (2-3), не может быть, к сожалению, изготовлено современным высокопроизводительным методом обкатки, поэтому шестерни этого зацепления трудоемки в изготовлении и дороги; новое пространственное зацепление Новикова пока еще не получило массового распространения, вследствие большой чувствительности к колебаниям межцентрового расстояния.

Прямозубые колёса (около 70%) применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс.

Косозубые колёса (более 30%) имеют большую плавность хода и применяются для ответственных механизмов при средних и высоких скоростях.

Шевронные колёса имеют достоинства косозубых колёс плюс уравновешенные осевые силы и используются в высоконагруженных передачах.

Конические передачи применяют только в тех случаях, когда это необходимо по условиям компновки машины; винтовые — лишь в специальных случаях.

Колёса внутреннего зацепления вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

Назначение и виды зубчатых передач

Зубчатая передача - это механизм, который с помощью зубчатого зацепления передаёт или преобразует движение с изменением угловых скоростей и моментов.

Зубчатая пара состоит из шестерни и колеса. В большинстве случаев шестерня является ведущим элементом зубчатой пары, а колесо - ведомым, хотя встречается и обратное соотношение. Обычно шестерня имеет меньший диаметр. Как правило, при рассмотрении одинаковых параметров шестерни и колеса, шестерне присваивают индекс 1, колесу - 2. Например, Z1 - количество зубьев шестерни, Z2 - количество зубьев колеса.

Зубчатые колёса различаются по форме зубчатого венца, по взаимному расположению валов, по форме зуба относительно оси колеса, по форме профиля зуба, по различным отклонениям от стандартного профиля (корригирование) и т.д. Каждое сочетание перечисленных геометрических особенностей имеет свои особенности выбора конструкции, материала и изготовления колеса.

| Форма венца зубчатого колеса | цилиндрические зубчатые колёса | конические зубчатые колёса | Примечания | |

| Форма зубьев относительно оси колеса | прямые, косые и шевронные | винтовые | прямые, круговые и тангенциальные | |

| Взаимное расположение осей валов | оси валов параллельны | оси валов скрещены | оси валов пересекаются (межосевой угол может быть как равен 90º; так и отличен от 90º) | |

| Профиль зубьев | в основном эвольвентный | Достоинством является малая чувствительно к отклонению межосевого расстояния и возможность изготовления простым инструментом | ||

| Модификация профилей зубьев (корригирование) | Смещение исходного контура: прямозубые - высотное, угловое; косозубые - высотное. Фланкирование | Смещение исходного контура: высотное, тангенциальное. Сочетание высотной и тангенциальной модификации. | Фланкирование применяют для быстроходных зубчатых передач в целях уменьшения сил удара при входе и выходе зубьев их из зацепления | |

Зубчатые передачи для преобразования вращательного движения в поступательное и наоборот осуществляются цилиндрическим колесом (шестерней) и рейкой.

Зубчатая передача - это механизм, который с помощью зубчатого зацепления передаёт или преобразует движение с изменением угловых скоростей и моментов.

Зубчатая пара состоит из шестерни и колеса. В большинстве случаев шестерня является ведущим элементом зубчатой пары, а колесо - ведомым, хотя встречается и обратное соотношение. Обычно шестерня имеет меньший диаметр. Как правило, при рассмотрении одинаковых параметров шестерни и колеса, шестерне присваивают индекс 1, колесу - 2. Например, Z1 - количество зубьев шестерни, Z2 - количество зубьев колеса.

Зубчатые колёса различаются по форме зубчатого венца, по взаимному расположению валов, по форме зуба относительно оси колеса, по форме профиля зуба, по различным отклонениям от стандартного профиля (корригирование) и т.д. Каждое сочетание перечисленных геометрических особенностей имеет свои особенности выбора конструкции, материала и изготовления колеса.

| Форма венца зубчатого колеса | цилиндрические зубчатые колёса | конические зубчатые колёса | Примечания | |

| Форма зубьев относительно оси колеса | прямые, косые и шевронные | винтовые | прямые, круговые и тангенциальные | |

| Взаимное расположение осей валов | оси валов параллельны | оси валов скрещены | оси валов пересекаются (межосевой угол может быть как равен 90º; так и отличен от 90º) | |

| Профиль зубьев | в основном эвольвентный | Достоинством является малая чувствительно к отклонению межосевого расстояния и возможность изготовления простым инструментом | ||

| Модификация профилей зубьев (корригирование) | Смещение исходного контура: прямозубые - высотное, угловое; косозубые - высотное. Фланкирование | Смещение исходного контура: высотное, тангенциальное. Сочетание высотной и тангенциальной модификации. | Фланкирование применяют для быстроходных зубчатых передач в целях уменьшения сил удара при входе и выходе зубьев их из зацепления | |

Зубчатые передачи для преобразования вращательного движения в поступательное и наоборот осуществляются цилиндрическим колесом (шестерней) и рейкой.

Зубчатые передачи могут отличаться по условиям работы зубчатого зацепления. Они могут быть как открытыми, так и закрытыми. Открытые передачи не защищены от попадания загрязняющих веществ и работают в условиях со скудной смазкой густой консистенции, либо вообще без смазки.

Зубчатое зацепление используется также в планетарных передачах, в которых ось хотя бы одного зубчатого колеса подвижна.

Цилиндрические зубчатые колёса

Как видно из таблицы прямозубыми могут быть как цилиндрические, так и конические колёса.

| Прямозубые колёса применяют в следующих случаях: 1) при невысоких и средних окружных скоростях, 2) при большой твёрдости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), 3) также применяются в открытых и планетарных передачах. | а) прямозубое колесо, б) косозубое колесо, в) шевронное колесо Рисунок 1 |

Хотя максимальные окружные скорости прямозубых колёс могут доходить до 15 м/с, наиболее часто применяются скорости до 5 м/с. Одним из достоинств прямозубой передачи является отсутствие осевых усилий.

Косозубая передача используется обычно в следующих случаях:

1) если нельзя подобрать цилиндрическую прямозубую пару со стандартным модулем при заданных межосевом расстоянии и передаточном отношении;

2) в случае необходимости иметь малое колесо с небольшим числом зубьев при одновременно высоких требованиях к плавности и равномерности передачи;

3) при повышенных окружных скоростях колёс (при средних и высоких скоростях) и требованиях в отношении бесшумности передачи;

4) при больших передаточных отношениях

Косозубые и шевронные зубчатые колёса в зависимости от качества изготовления могут применяться при окружных скоростях до 30 м/с. Косозубые передачи иногда используются при малых окружных скоростях. Это объясняется некоторыми их преимуществами перед прямозубыми: одновременно в зацеплении находится несколько зубьев, передача вращения происходит более плавно, уменьшаются динамические нагрузки, возникающие вследствие неточности изготовления колёс. Кроме того, изготовление косозубых колёс не требует специального оборудования и оснастки. Одним из недостатков косозубых колёс является наличие осевого усилия, что вызывает необходимость усиления подшипниковых узлов и вала. Поэтому при больших осевых усилиях при передачи больших мощностей рационально применение более сложных шевронных передач, в которых осевые усилия скомпенсированы.

| Рисунок 2 | Рисунок 3 | Цилиндрические передачи с косозубыми (винтовыми) колёсами могут быть как с параллельными осями колёс, так и с пересекающимися. Вариант с пересекающимися осями колёс возможен в следующих случаях. 1. Оси колёс скрещиваются под углом 90º. В этом случае угол наклона зубьев ведущего колеса больше, чем у ведомого. 2. Оси скрещиваются под углом не равным 90º. В этом случае угол наклона зубьев ведущего колеса больше, чем угол наклона зубьев ведомого колеса. Возможны три сочетания колёс: а) ведущее колесо винтовое, ведомое - прямозубое; б) зубья обоих колес винтовые одного направления; в) зубья обоих колес винтовые разного направления. |

| Рисунок 4 |

Цилиндрические передачи с внутренним зацеплением

По сравнению с передачами наружного зацепления цилиндрические передачи с внутренним зацеплением имеют во много раз меньшее относительное скольжение рабочих поверхностей зубьев, меньшее удельное давление между рабочими поверхностями зубьев и меньшие размеры при сравнительно большом передаточном отношении и малом межцентровом расстоянии. Однако они не получили большого распространения, поскольку они более сложны в изготовлении и при их применении не обеспечивается достаточная жесткость валов вследствие консольного расположения колеса и шестерни.

Корригирование цилиндрических зубчатых колёс

Цилиндрические зубчатые колёса могут быть как со смещением исходного контура, так и без смещения исходного контура. Эвольвентное зубчатое зацепление обладает ценным свойством: допускает успешную работу передачи и при изменении расстояния между центрами. Возможно три положения шестерни по отношению к колесу: нормальное, сближенное и раздвинутое. Таким образом, эвольвентное зацепление допускает использование для образования профиля зубьев различных участков эвольвенты, что даёт возможность осуществлять сдвиги профиля как при неизменном расстоянии между центрами (высотная коррекция), так и при раздвинутых или сближенных центрах (угловая коррекция).

Смещение исходного контура является одним из видов модификации профилей зубьев (корригирования). Преимущества эвольвентного зацепления при использовании корригирования:

- уменьшается минимально допустимое число зубьев (увеличивается модуль при том же диаметре шестерни);

- повышается прочность (особенно изгибная, так как зуб утолщается у основания);

- повышается износостойкость;

- повышается плавность эвольвентных передач.

К недостаткам коррегирования можно отнести уменьшение коэффициента перекрытия.

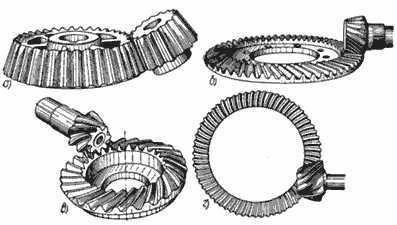

Конические зубчатые колёса

Прямозубые конические колёса применяют при невысоких окружных скоростях (до 2...3 м/с, допустимо до 8 м/с). При более высоких скоростях целесообразно применять колёса с круговыми зубьями, как обеспечивающие более плавное зацепление, меньший шум, большую несущую способность и более технологичные. Прямозубые конические передачи обеспечивают передаточное отношение до 3.

| При окружных скоростях, больших 3 м/с, в конических редукторах применяют зубчатые передачи с косыми или криволинейными зубьями, которые благодаря постепенному входу в зацепление и меньшим изменением величины деформации зубьев в процессе зацепления работают с меньшим шумом и меньшими динамическими нагрузками. Кроме того, зубчатые колёса с косыми или криволинейными зубьями лучше работают на изгиб, чем прямозубые. Однако для полного контакта зубьев этих передач требуется прилегание зубьев не только по их ширине, но и по высоте, что повышает требования к изготовлению косозубых передач и колёс с криволинейными зубьями. Благодаря своим преимуществам такие передачи могут применяться при передаточных отношениях до 5 и даже выше. |  Рисунок 5 а) с прямыми зубьями, б) с косыми зубьями, в) с криволинейными зубьями, г) коническая гипоидная передача |

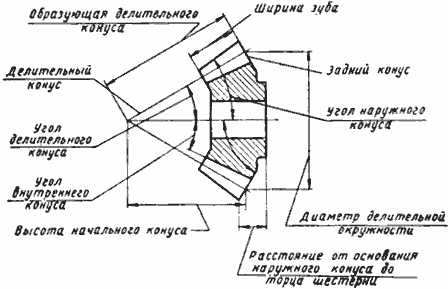

Рисунок 6 - Основные элементы зубьев конических колёс | Конические зубчатые колёса с косыми зубьями могут работать с окружной скоростью до 12 м/с, а колёса с криволинейными зубьями - до 35-40 м/с. Наибольшее распространение получили передачи с криволинейными зубьями, нарезанными по спирали, эвольвенте (паллоидные) или окружности (круговые).Конические колёса с криволинейными зубьями могут иметь различное направление спирали. Зубчатое колесо называется правоспиральным, если со стороны вершины конуса зубья наклонены наружу в сторону движения часовой стрелки, в противном случае колесо называется левоспиральным. |

Корригирование конических зубчатых колёс

Применяют в основном высотную коррекцию (корригирование) конических колёс. Также для конических колёс применяется тангенциальная коррекция, заключающаяся в утолщении зуба шестерни и утонении зуба колеса. Тангенциальная коррекция конических колёс не требует специального инструмента. Для цилиндрических колёс тангенциальную коррекцию не применяют, так как для она требует специального инструмента. На практике для конических колёс часто применяют высотную коррекцию в сочетании с тангенциальной.

Зубья конических колёс по признаку изменения размеров сечений по длине выполняют трех форм:

| Рисунок 7 | 1.Нормально понижающие зубья. Вершины делительного и внутреннего конусов совпадают. Эту форму применяют для конических передач с прямыми и тангенциальными зубьями, а также ограниченно для передач с круговыми зубьями при mn>2 и Z = 20...100. | Рисунок 8 | 2. Вершина внутреннего конуса располагается так, что ширина дна впадины колеса постоянна, а толщина зуба по делительному конусу растёт с увеличением расстояния до вершины. Эта форма позволяет обрабатывать одним инструментом сразу обе поверхности зубьев колеса. Поэтому она является основой для колес с круговыми зубьями. | Рисунок 9 | 3. Равновысокие зубья. Образующие делительного и внутреннего конуса параллельны. Эту форму применяют для круговых зубьев при Z>40, в частности при средних конусных расстояниях 75-750 мм. |

Передачи с неэвольвентным профилем

Существуют и альтернативные эвольвентной системе зацепления передачи. К ним можно отнести зацепление Новикова и арочные передачи. В зацеплении Новикова уменьшены следующие недостатки эвольвентного зацепления:

| -малые приведенные радиусы кривизны рабочих поверхностей; - повышенная в связи с линейным контактом зубьев чувствительность к перекосам; - потери на трение в зацеплении в связи с существенным скольжением. Арочные передачи обладают следующими преимуществами по сравнению с эвольвентными: - малая чувствительность к перекосу осей; - повышение прочности зубьев на изгиб. Существуют также треугольные зубчатые зацепления. |  Рисунок 10 Исходный контур передачи Новикова |

Звездочки, валы, шестеренки, металлообработка Ремонт шестерен в Екатеринбурге, шестерни, Любая шестерня от изготовителя, звездочки, звездочка, шестерня, стоимость шестерни, Шестерни с круговым зубом, ремонт шестерни, коническая пара, зубчатая передача, нарезка зуба шестерни, производство шестерен, Зубчатое колесо круговой зуб, нарезка кругового зубакруговые зубъя, производство шестерен, крановое колесо, Коническое колесо, Вал шестерни, Шестерни, производство шестерен, червяк, зубчатая пара, зубчатые колеса, венец червячный, звездочки, шестеренки, червячная пара, колесо червячное, вал червяк, маленькая шестерня,

колесико, пластиковая шестерня, шестеренка, шестеренки

Другие виды зацепления

Помимо эвольвентного зацепления ограниченное распространение получили и другие виды зацепления. В прошлом было широко распространено циклоидальное (циклоидное) зацепление. Если чертящую точку взять не на прямой, а на производящей окружности, и перекатывать ее по основной окружности, чертящая точка будет описывать кривую, называемую циклоидой. Причем, если производящая окружность катится снаружи основной, будет эпициклоида, если внутри – гипоциклоида. В циклоидальном зубчатом колесе профиль головки зуба выполняется по эпициклоиде, а профиль ножки зуба – по гипоциклоиде. Преимущество циклоидального зацепления – контакт выпукло- вогнутых поверхностей и, как следствие, уменьшение контактных напряжений. Недостаток – нельзя изменять межцентровое расстояние и вообще менять колеса в парах.

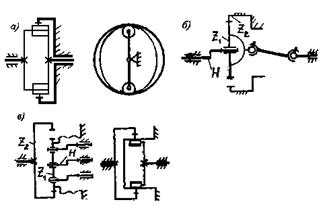

Рис. 5.20. Другие виды зацеплений: циклоидное -а, цевочное –б, зацепление Новикова -в

Разновидностью циклоидального является часовое зацепление, в этом зацеплении эпициклоида головки зуба заменена дугой окружности, а гипоциклоида – прямой (циклоида превращается в прямую, если rn = 0.5 rb (рис. 5.20)). Достоинства зацепления, большие передаточные отношения и уменьшенный износ по сравнению с эвольвентным зацеплением.

Другой разновидностью циклоидального зацепления является цевочное зацепление. Боковой профиль зуба шестерни выполняется по эпициклоиде, зуб другого колеса - в виде цилиндрического ролика, называемого цевкой (рис. 5.20,б). При соответствующем выборе параметров профили будут сопряженными. Такое зацепление применяется там, где большое колесо по технологическим соображениям выполнить невозможно, его собирают из дисков, снабженных цевками. Такие колеса применяются, например, для привода поворотных платформ больших экскаваторов.

Циклоидно-цевочное зацепление имеет ряд преимуцществ по сравнению с эвольвентным зацеплением, но оно достаточно сложно в технологическом отношении . В настоящее время получают распространени планетарные редукторы с таким видом зацепления.

Сравнительно недавно было предложено круговинтовое зацепление (зацепление Новикова). Если в обычном эвольвентном зацеплении зубья касаются по контактной линии, которая перемещается по высоте зуба, то в круговинтовом зацеплении контакт происходит в точке, которая перемещается вдоль зуба. В качестве профилей зубьев здесь используются дуги окружностей (рис. 5.20, в). Так как разница радиусов кривизны невелика, контактные напряжения малы. Поскольку точка контакта перемещается вдоль зуба, высоту зуба можно делать небольшой, тем самым, увеличивая прочность зубьев. Зубчатые колеса с круговинтовыми зубьями, несмотря на их достоинства, нашли ограниченное применение в связи со сложностью изготовления инструмента для их нарезки.

5.20. Пространственные зубчатые передачи

Винтовая передача – передача между цилиндрическими колесами со скрещивающимися осями. (рис. 5.21,а). Передача образована обычными косозубыми колесами, у которых углы наклона зубьев β1 и β2 и угол скрещивания осей β находятся в соотношении β = β1 + β2.

Здесь имеет место точечное касание, что является недостатком передачи. Передаточное отношение колеблется в пределах 1 - 5. При передаточном отношении U ≥ 5 винтовая передача переходит в червячную (рис.5.21,б).

Рис. 5.21. Винтовая и червячная передачи

Червячные передачи находят широкое применение в технике. Ее достоинства – большое передаточное отношение, плавность, бесшумность, в большинстве случаев свойство самоторможения. Недостатки – низкий к.п.д., большие осевые усилия на подшипники, повышенный износ червячного колеса.

Червяк представляет собой винтовое зубчатое колесо малого диаметра и большой ширины, с большим наклоном зуба червяка, как и винты, могут быть одно- и многозаходными. Под числом заходов понимается число зубьев червяка. Червячное колесо представляет косозубое эвольвентное колесо с углом наклона зуба β = 90˚ - γ, где γ – угол подъема винтовой линии на делительной окружности червяка. Для повышения долговечности передач, улучшения смазки колеса делают не цилиндрическими и придают им специальную форму. Червяк делают глобоидным (рис. 5.21, в), червячному колесу придают форму, показанную на рис. 5.21,г.

Передаточное отношение червячной передачи определяется по формуле:

i = Zк / Zч, (5.9)

где Zк - число зубьев колеса, Zч – число зубьев (заходов) червяка.

Для однозаходного червяка передаточное отношение равно числу зубьев червячного колеса, что и объясняет большое передаточное отношение червячных передач.

Рис. 5.22. Коническая передача

Коническая передача образована коническими зубчатыми колесами с пересекающимися осями (рис. 5.22). В основе передачи лежат начальные конусы, перекатывающиеся друг по другу без скольжения. Часть зуба, выступающая за начальный конус, является головкой, а часть, лежащая внутри – ножкой зуба. Высота головки и ножки, а также остальные размеры зубьев, в том числе и модуль, уменьшаются при переходе от наружного торца колеса к внутреннему.

За модуль колеса принимается наибольший, относящийся к делительной окружности наружного торца колеса. Размеры зубьев подсчитываются по тем же формулам, что и для прямозубых колес. Нарезание конических колес с прямыми зубьями возможно только на специальных зубострогальных станках. Применяются также конические колеса с криволинейными зубьями.

5.21. Передаточное отношение и передаточное число

Важнейшей характеристикой всякого зубчатого механизма является передаточное отношение.

Передаточным отношением зубчатой передачи называется отношение угловой скорости ведущего зубчатого колеса к угловой скорости ведомого зубчатого колеса (ГОСТ 16530-83). Передаточное отношение принято обозначать буквой i.

Понятие передаточного отношения для зубчатого механизма стандартом не определено, поэтому обычно пользуются общепринятым определением аналогичным передаточному отношению зубчатой передачи: передаточное отношение зубчатого механизма есть отношение угловых скоростей звеньев. Передаточное отношение принято снабжать индексвами, указывающими номера зубчатых колес, например, i12 = ω1/ω2. Из рассмотрения зубчатой передачи на рис.5.23 следует:

VA1 = ω1 r1 ; VA2 = ω2 r2; VA1 = V A2.

Тогда

i12 = ω1 / ω2 = r2 / r1 = m z2 / m z1 = z2 / z1. (5.10)

Передаточному отношению присваивается знак +, если входное и выходное колеса вращаются в одном направлении, и знак -, если они вращаются в разном направлении. Для зубчатой передачи внешнего зацепления передаточное отношение i12 отрицательно, для внутреннего зацепления – положительно. При передаточном отношении больше единицы имеем редуктор (замедление скорости), при передаточном отношении меньше единицы – мультипликатор (происходит увеличение скорости вращения).

Рис. 5.23. Зубчатая передача внешнего и внутреннего

зацепления и рядовой зубчатый механизм

В подавляющем большинстве случаев механизмы являются редукторами. Их назначение – уменьшать частоту вращения двигателя до той, которая необходима для нормальной работы исполнительного органа машины. Одновременно с уменьшением частоты вращения повышается крутящий момент. Так как к.п.д. зубчатой передачи очень высок (0.95 – 0.98), то можно считать, что мощности N1 = N2, где N1 = M1 ω1, N2 = M2 ω2, отсюда следует, что M2 = M1 i12.

Передаточное отношение не следует путать с передаточным числом, под которым понимается отношение угловой скорости большего колеса к угловой скорости меньшего, называемого обычно шестерней. Передаточное число всегда больше единицы и знака не имеет.

Рядовой зубчатой передачей (зубчатым рядом) называется зубчатый механизм, образованный зубчатыми колесами с неподвижными осями. Зубчатый ряд состоит из одной или нескольких зубчатых передач. Рассмотрим механизм на рис. 5.24. Он составлен из трех зубчатых передач, образованных колесами z1, z2, z3, z4, z5, z6. Запишем их передаточные отношения:

i12 = ω1./ ω2; i34 = ω3 / ω4; i45 = ω4 / ω5,

откуда

ω2 = ω1 / i12; ω4 = ω3 /i34; ω5 = ω4 / i45.

Производя последовательную подстановку выражений для ω2, ω4, ω5, получим

ω5 = ω1 / i45 i34 i12,

откуда

i15 = i12 i34 i45.

Полученная формула является частным случаем общего правила, формулируемого следующим образом:

Передаточное отношение рядовой зубчатой передачи равно произведению передаточных отношений входящих в нее зубчатых передач, при этом следует учитывать знаки передаточных отношений составляющих зубчатых передач.

Передаточное отношение также можно выразить через числа зубьев:

i15 = Z2 Z4Z5 / Z1 Z2 Z4. (5.11)

Полученная формула является частным случаем общего правила , формулируемого следующим образом:

передаточное отношение рядовой зубчатой передачи равно дроби, в числителе которой стоят числа зубьев выходных колес, а в знаменателе – входных. Знак берется согласно указанному выше правилу знаков. В формуле колесо Z4 не влияет на численное значение передаточного отношения, но влияет на знак. Такое колесо называется паразитным.

5.22. Расчёт рядовой коробки передач

В качестве примера рассмотрим коробку передач легкового автомобиля, в основе которой рядовой зубчатый механизм (рис. 5.24).

Рис. 5.24. Коробка передач автомобиля

Она состоит из входного вала 1, выходного вала 2 и промежуточного вала 3. На промежуточном валу жестко закреплены колеса с числом зубьев Z1 = 29, Z2 = 24, Z3 = 20, Z4 = 15, Z5 = 15, на входном валу – колесо Z6 = 17. На выходном валу подвижно установлены колеса Z7 = 24, Z8 = 27, Z9 = 33.

Для включения передачи 1 рычагом переключения передач передвигается кулачковая муфта М1 направо так, что она кулачками сцепляется с колесом Z9. Передвигая муфту влево, включаем передачу II, аналогично посредством муфты М2 происходит включение передач III IY. При указанных числах зубьев колес рассчитаем передаточные отношения на I ,II, IIIиIY передачах:

iI = 29 33 / 17 15 = 3.75,

iII = 29 27 / 17 20 = 2.303,

iIII = 29 21/ 17 24 = 1.49,

iIY = 1.

Вводя в зацепление с колесами Z5=15 и Z10 = 34 паразитное колесо Z11, получаем передачу заднего хода с передаточным отношением

iзх = - 29• 34 / 17 •15 = - 3.88.

5.23. Планетарные зубчатые механизмы

Планетарным называется зубчатый механизм, содержащий колеса с подвижными осями. Планетарные зубчатые механизмы широко распространены в технике, особенно транспортной, так как, обладая большим передаточным отношением, имеют малые габариты и вес. Иногда эти механизмы называют эпициклическими, так как траектории точек колес с подвижными осями при внешнем зацеплении представляют эпициклоиды. Простейший планетарный механизм представлен на рис. 5.25. Колесо 2 с подвижной осью называется сателлитом, центральное колесо 1 – солнечным, звено, несущее ось сателлита, называется водилом, его принято обозначать буквой Н.

Рис. 5.25. Схема простейшего планетарного механизма

Если колесо 1 подвижно, степень подвижности механизма, рассчитанная по формуле Чебышева, равна 2, Если остановить колесо 1, получим механизм с W = 1 (рис. 5.25,б) Механизмы, у которых W>1, называются дифференциальными (зубчатыми дифференциальными). Если у планетарного механизма остановить водило, оставив колеса свободными, получим рядовую передачу.

Схема планетарных механизмов могут быть очень разнообразными. Практическое применение нашло, в основном, только несколько схем. Наиболее распространенные схемы представлены на рис. 5.26.

Рис. 5.26. Схемы планетарных механизмов

Механизм по схеме а получил название механизма Джеймса, а механизм по схеме в – механизм Давида. Наибольшее распространение получила схема а. Она характеризуется высоким к.п.д., практический диапазон передаточных отношений i=3 – 8. Механизмы по схемам в и г могут иметь очень большие передаточные отношения, но у них низкий к.п.д. По схеме е выполняются мотор – редукторы, представляющие в одном агрегате двигатель и редуктор. Особенно перспективна схема д, здесь всего два колеса, высокий к.п.д., большое передаточное отношение.

5.24. Аналитический метод определения передаточного отношения и угловых скоростей планетарных механизмов

Кинематический расчет планетарных механизмов значительно более сложен, чем рядовых механизмов. Он основан на методе обращения движения. Рассмотрим его на примере механизма на рис. 5.27. Считаем, что заданы числа зубьев колес Z1, Z2, Z3, Z4, угловая скорость входного колеса ω1. Требуется определить передаточное отношение U1н, угловую скорость выходного звена Н и угловую скорость колеса 2.

Сущность метода обращения движения состоит в следующем: придадим стойке механизма скорость вращения водила ωн, но в противоположном направлении. Тогда водило окажется неподвижным в абсолютной системе отсчета, а остальные звенья приобретут дополнительную скорость – ωн. Изобразим обращенный механизм рядом на схеме. Механизм с неподвижным водилом является зубчатым рядом, для него справедливы полученные ранее соотношения:

i14H = (ω1 - ωH) / (ω4 – ωH).

Здесь верхний индекс Н указывает, что параметры относятся к обращенному механизму. Согласно формуле (5.11) имеем:

U14H = - Z2 Z4 / Z1 Z3

Из формулы (5.12) после некоторых преобразований следует:

i1H = ω1 / ωH = 1 - i14H .

Рис. 5.27. Планетарный и обращённый механизм

Полученная формула справедлива для любой схемы планетарного механизма. Она носит название формулы Виллиса.

Если требуется определить передаточное отношение от водила к колесу 1, то, имея в виду, что ih2 = 1 / i1H, получим

ih2 = 1 / (1 - i14H).

Зная i1H, можно найти ωН:

ωН = ω1 / i1H.

Рис. 5.28. Первая ступень планетарного механизма

Для определения скорости ω2 следует рассмотреть одну ступень планетарного механизма и изобразить соответствующий ей обращенный механизм (рис.5.28). Для обращенного механизма

i12 = (ω1 – ωH) / (ω2 - ωH).

Отсюда уже не представляет сложности определить ω2.

5.25. Кинематический анализ автомобильного дифференциала

Рассмотренный метод кинематического исследования применим также к анализу дифференциальных зубчатых механизмов. Одним из наиболее известных является автомобильный дифференциал (рис.5.29). Его назначение – передача движения от карданного вала к колесам автомобиля. Механизм, представленный на рис.5.29, включает главную передачу, образованную коническими колесами Z1и Z2, корпус дифференциала, являющийся в то же время водилом дифференциального механизма, нескольких сателлитов Z4 и двух центральных колес Z3 и Z5, жестко посаженных на полуоси колес.

Применим к этому механизму принцип обращения движения, сообщив

Рис. 5.29.Схема автомобильного дифференциала

ему скорость – ωН. На рис.5.29 представлен обращенный механизм. Для него можно записать

i35H = (ω3 – ωH) / (ω5 – ωH) = Z5 / Z3 .

Поскольку Z5 = Z3, i35H = -1. Знак минус указывает, что колеса Z3 и Z5 в обращенном механизме вращаются в противоположном направлении. Произведя подстановку, получим уравнение автомобильного дифференциала:

ω3 + ω5 = 2 ωН . (5.13)

Произведем анализ формулы (5.13). При движении по прямому участку дороги ω3 = ω5 = ωН, следовательно, дифференциал как бы жестко связывает полуоси, происходит кинематическая блокировка дифференциала. Совершенно по другому ведет себя дифференциал при движении по закруглению. Внешнее колесо движется с большой угловой скоростью, чем внутренне, но так, что их средняя скорость равна скорости водила.

Если бы колеса были связаны жесткой осью, происходило бы пробуксовка одного или обоих колес, ухудшая эксплуатацию автомобиля. В том случае, когда одно колесо свободно пробуксовывает, второе колесе неподвижно. Скорость буксующего колеса равно 2ωН. В таких случаях применят механическую блокировку дифференциала.

5.26. Замкнутые дифференциальные механизмы

Замкнутые дифференциальные механизмы позволяют получать огромные передаточные отношения при высоких к.п.д. Схемы таких механизмов чрезвычайно разнообразны. Рассмотрим механизм, построенный на основе трехколесного дифференциала (рис. 5.30). Для получения большого передаточного отношения необходимо, чтобы солнечные колеса Z1 и Z3 вращались в разные стороны. Это достигается тем, что вводится замыкающая кинематическая цепь, выполненная в виде рядового зубчатого механизма. В отдельных случаях возможно получение передаточного отношения порядка 700 -- 1000. При анализе таких механизмов их надо разделить на рядовую и планетарную ступени и проводить анализ каждой ступени, используя формулы, приведенные выше.

Рис. 5.30.Замкнутый дифференциал

5.27. Дифференциальные коробки передач

Дифференциальные коробки передач получили широкое распространение в транспортных машинах, например, тяжелых тракторах, лебедках и т.д. Они представляют дифференциальные механизмы, которые посредством фрикционных муфт можно преобразовать в различные комбинации рядовых и планетарных механизмов, при этом изменяется общее передаточное отношение механизма.

В качестве примера рассмотрим привод тяговой лебедки (рис. 5.31). Привод составлен на основе двух последовательно установленных трехколесных дифференциалов, снабженных ленточными тормозами Т1 и Т2 и фрикционными муфтами М1 и М2.

Рис. 5.31.Привод лебёдки

Здесь возможны четыре режима передач. При включении тормозов Т1 и Т2 дифференциалы работают как последовательно установленные планетарные механизмы, при этом обеспечивается наибольшее передаточное отношение. Для получения второй передачи включается тормоз Т1 и муфта М2. Тем самым блокируется второй дифференциал, который ведет себя как одно звено, работает только планетарный механизм первой ступени. Третья передача получается, если включить тормоз и муфту М1. Четвертая передача получается при включении муфт М1 и М2. Это режим прямой передачи без редукции.

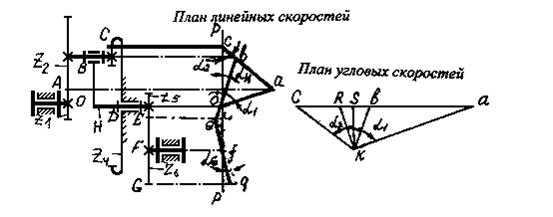

5.28. Графический метод анализа планетарных механизмов

В ряде случаев полезно произвести кинематическое исследование планетарного механизма графическим методом. В основе этого метода лежат два положения кинематики:

1. Скорость точки звена, совершающего вращательное движение, является линейной функцией радиуса вращения. В таком случае график зависимости скорости от радиуса есть прямая линия.

2. Любое плоское движение можно рассматривать как мгновенное вращательное движение вокруг МЦС (мгновенного центра скоростей).

В качестве примера рассмотрим механизм, представленный на рис. 5.32. Он включает планетарную и рядовую ступень, составленную колесами Z5 и Z6.

Рис. 5.32. Графический метод определения передаточного

Схема механизма должна быть построена в масштабе kl = lOA / OA. Справа от схемы построена линия полюсов р – р. От этой линии откладываются скорости точек звеньев в масштабе kV = VA / pa. Условимся положительные скорости направлять вправо, отрицательные – влево. Точки на линии полюсов находятся в проекционной связи с точками на механизме. Построение плана скоростей начинается с точки А. Скорость точки С равна нулю, эта точка является МЦС для блока сателлитов. Линия са на плане скоростей называется картиной распределения скоростей. Она обладает тем свойством, что на ней находятся концы векторов скоростей точек, лежащих на блоке сателлитов. Это свойство обосновано выше. Тогда, проведя линию проекционной связи, найдем скорость точки В. Соединив точки В и О, получим картину скоростей водила. Дальнейшее построение ясно из рисунка.

Покажем, что угловая скорость звена пропорциональна тангенсу угла наклона соответствующей картины скоростей. Это следует из соотношения:

ω1 = VA / LOA = tg α kω. (5.14)

Аналогичные выражения можно записать для угловых скоростей остальных звеньев.

Формула (5.14) позволяет по углу наклона найти угловые скорости. Однако можно избегнуть необходимости этого расчета, если произвести дополнительное построение плана угловых скоростей. Выбирается произвольный вертикальный отрезок sk, из точки к строятся под углами α лучи до пересечения с горизонталью, проведенной через точку s. Из построений следует, что, например, tg α = sa / sk. Следовательно отрезки sa, sc, sb, se выражают в масштабе угловые скорости ω1, ω2, ωН, ω6.

Графическое исследование дифференциального механизма производится аналогично, с той лишь разницей, что скорость точки С принимается равной нулю.

5.29. Условия соосности, соседства, сборки планетарных механизмов

В отличие от рядовых механизмов планетарный механизм может существовать только при выполнении определенных соотношений между числами зубьев колес.

Прежде всего должно быть выполнено условие соосности. Оно состоит в том, что оси центральных, солнечного и опорного, колес, а также водила должны совпадать. В противном случае механизм заклинит. Из рассмотрения схем на рис.5.33. следует:

а + b = c + d.

Поскольку колеса изображены их делительными окружностями, то нетрудно через диаметры делительных окружностей записанное выше равенство представить в виде:

Z1 + Z2 = Z3 – Z4.

Аналогичным образом для механизма по схеме б получено условие:

Z1+ Z2 = Z4 – Z3.

Рис. 5.33. Условие соосности

Условие соседства сателлитов выражается в том, что соседние сателлиты не должны касаться друг друга окружностями вершин (рис.5.34) Из геометрических построений соотношение:

2 r2a < 2 RH sin π / k,

где r2a - радиус окружности вершин сателлита;

RH – радиус водила;

k – число сателлитов в механизме.

Рис. 5.34. Условие соседства

Выразив радиусы через модули и числа зубьев, и произведя преобразования, получим:

Sin π / k > (Z2 + 2) / (Z1 + Z2). (5.15)

Формула (5.15) позволяет подсчитать максимальное число сателлитов. Впрочем, эту задачу можно решить и чисто графически.

При сборке трехколесного планетарного механизма может оказаться, что после установки первого сателлита остальные сателлиты установить нельзя. Это происходит потому, что поставленный первым сателлит полностью определяет взаимное положение центральных колес. Установим условия, налагаемые на числа зубьев, при которых будет происходить собираемость механизма (условие сборки) ,(рис. 5.35).

Будем считать, что сателлит имеет четное число зубьев, тогда впадины на центральных колесах можно расположить друг против друга. Повернем колесо 1 на целое число Е угловых шагов φ1Е = Е φ1, где φ1 = 2π/Z1.Тогда впадины между зубьями расположатся друг против друга и можно поставить следующий сателлит. Подсчитаем угол поворота водила:

φ1Е / φHE = i1H,

отсюда

φH E = 2π E / Z1 i1H.

Рис. 5.35. Условие сборки

Воспользовавшись формулой Виллиса, выразим i1H через U13H и преобразуем вышезаписанную формулу:

φHE = 2π E / (Z1 + Z3).

Таким образом можно установить к сателлитов, если расположить их равномерно:

к = 2π/ φHE = (Z1 + Z3) / E.

Поскольку к – целое число, Z1 + Z3 должно быть кратно числу сателлитов. Аналогичные результаты получены и при нечетном числе зубьев сателлитов. Для передач с двойными сателлитами условие сборки можно получить аналогичным образом.

5.30. Пример синтеза планетарного механизма

Рассмотрим методику синтеза планетарного механизма, ограничиваясь соблюдением условия заданного передаточного отношения и условия соосности. Пусть выбрана схема механизма (рис.5.36), для которой надо подобрать числа зубьев, обеспечивающие передаточное отношение, например, равное 12.

Рис. 5.36. Схема планетарного механизма

1. Определяем передаточное отношение соответствующего обращенного механизма:

i14H =1 – i1H = - 11.

2.Разложим полученное передаточное отношение на множители. Здесь возможны разнообразные варианты, например:

i14H = Z2 Z4 / Z1 Z3 = 220 / 20 =4 ▪ 55 / 4 ▪ 5.

3.Запишем условие соосности и проверим его выполнение для принятых чисел зубьев:

Z1 + Z2 = 4 + 4 = 8,

Z4 – Z3 = 55 – 5 = 50.

4.Условие соосности, как правило, не выполняется. Для его выполнения нужно умножить верхнюю формулу на 50, а нижнюю – на 8. Тогда

Z1 = 200 , Z2 = 200, Z4 = 440, Z3 = 40.

Полученные числа зубьев можно сократить так, чтобы получились реально выполнимые колеса с числом зубьев в пределах 10 – 100.

5.31. Волновая передача

В 1959 году Массер (США) запатентовал зубчатую передачу, которая в настоящее время пользуется большой популярностью. Ее основные достоинства – большое передаточное отношение, высокий к.п.д., способность передавать движение в герметичные полости, многопарность зацепления (до 30% зубьев), малое скольжение и износ.

В волновой передаче одно из колес выполняется гибким, способным деформироваться под действием звена, называемого генератором волн. Волновые передачи весьма разнообразны. Чаще всего они выполняются с неподвижным жестким звеном и внутренним гибким колесом. Возможны двухволновые и многоволновые механизмы с генератором в виде эллипсовидного звена с шариковым подшипником . Преобразование движения происходит за счет деформации упругой оболочки.

Легче всего принцип действия волновой передачи объяснить, исходя из аналогии с планетарной передачей. Волновая передача, представленная на рис. 5.37,а эквивалентна двухколесной планетарной передаче (рис. 5.37, б), у которой число зубьев сателлита равно числу зубьев гибкого колеса.

Для планетарного механизма

i12H = (ω1 – ωH) / (ω2 – ωH) = Z2 / Z1;

ω1 / ωH = 1 – Z2 / Z1;

iпл = ωH / ω1 = 1 / (1 – Z2 / Z1).

Если Z2 / Z1 ≈ 1, то iпл получается очень большим и имеет отрицательный знак.

Еще один вариант исполнения волновой передачи представлен на рис. 5.37 в. Здесь посредством гибкой стенки герметично разъединены полости А и Б Планетарным аналогом служит механизм с поступательно движущимся сателлитом. Для него

i12H = (ω1 – ωH) / (ω2 – ωH) = Z2 / Z1;

i2H = ω2 / ω1 = 1 – i21H ;

iпл = ωH / ω2 = (Z2 / Z1) / (Z2/ Z1 – 1).

Рис. 5.37. Волновые передачи

Здесь передаточное отношение положительно, что обусловливает большой к.п.д. Одним из достоинств волновой передачи является высокий к.п.д. Это обусловливает его применение в тех случаях, когда экономия энергии чрезвычайно необходима, например, в космической технике.

5.32. Планетарные механизмы робототехнического назначения

Планетарные механизмы находят широкое применение в различных робототехнических устройствах. В некоторых случаях они обеспечивают основные движения роботов, как например механизм ориентации кисти робота. В основе его использован зубчатый дифференциальный механизм с коническими колесами.

Для объяснения принципа работы этих достаточно своеобразных механизмов рассмотрим вначале схему простейшего конического дифференциала (рис. 5.38,а).

Угловая скорость колеса 2 находится из соотношения

,

где и – векторы абсолютной угловой скорости соответственно для колеса 2 и водила Н; – вектор угловой скорости звена 2 относительно водила.

Сообщим обращенное движение всему механизму вокруг колеса 1 со скоростью водила, но в противоположном направлении. Это очевидно не изменит относительного движения звеньев, однако позволит рассматривать обращенный механизм как рядовую коническую передачу (рис. 5.38,6).

Для нее справедливо выражение

, (5.16)

где

Рис. 5.38. Двухколесный конический дифференциал ( а ) и

его обращенная схема ( б ).

Анализ формулы ( 5.16 ) показывает, что при

– механизм планетарный;

при

– механизм рядовой.

Конический дифференциал применяется в кисти робота. Из приведенных выше соотношений вытекает, что при качании кисти имеет место и ее ротация, т. е. поворот вокруг собственной оси. Чтобы разделить эти

движения, следует сообщить центральному колесу 1 угловую скорость .

Уравнение кинематической связи для симметричного конического дифференциала ( рис. 5.39 ), также широко применяемого в роботах, имеет вид

.

Из него следует, что если скорости центральных колес одинаковы, дифференциал заблокирован , а если одно из центральных колес неподвижно, , т.е. скорость водила равна половине скорости ведущего колеса при том же направлении вращения.

Рис. 5.39. Симметричный конический дифференциал

Для преобразования вращательного движения в поступательное применяется реечная зубчатая передача, представляющая по существу вариант зубчатой передачи, у которой зубчатое колесо имеет бесконечно большой радиус.

Реечные передачи могут выполняться и по дифференциальным схемам

Линейные скорости точек механизма ( рис. 5.40) связаны соотношением VA=VH+VAH, ( 5.17)

где VH – скорость водила; VAH – скорость точки А относительно водила.

Сообщим механизму обращенное поступательное движение со скоростью – VH. Для обращенного механизма

VAH=VA-VH=-(VB–VH). (5.18)

После подстановки выражения (5.18) в (5.17) получим уравнение реечного дифференциала

VA=2VH -VB.

Рис. 5.40. Реечный дифференциал ( а ) и его обращённая схема ( б )

Если скорость точки В равна нулю, то VA = 2Vh , т.е. происходит удвоение скорости водила, а значит ход звена 3 в два раза больше хода водила.

В роботах находит применение планетарный механизм с гибким тяговым органом, в качестве которого может служить цепь. Цепь охватывает неподвижную звездочку 1 и подвижную звездочку 2, закрепленную на несущем подвижном звене (рис. 5.41,а).

Звездочка 2 здесь играет роль сателлита, а несущее подвижное звено – роль водила. При вращении водила с угловой скоростью сателлит из-за наличия гибкой связи приобретает абсолютную угловую скорость направлении противоположном вращению водила.

Применим принцип обращения движения и рассмотрим образовавшийся механизм (рис. 5. 41,б). Это рядовая цепная передача, для которой кинематическое уравнение имеет вид

,

откуда следует уравнение для планетарного механизма:

.

Пусть, например, ,тогда и звездочка 2 при движении водила сохраняет ориентацию неизменной. Если же , то .

Рис. 5.41. Цепной планетарный механизм

Оба механизма используются в манипуляторах: первый – для развязки вращательных движений; второй – для получения прямолинейного движения за счет использования двух звеньев равной длины, вращающихся с одинаковыми скоростями, но в противоположных направлениях.

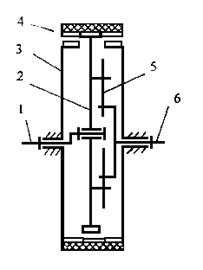

Рнс.5.42.Зубчато-ременный планетарный редуктор: 1– входной вал,

2 – подвижный шкив, 3 – неподвижный шкив-звездочка, 4 – зубчатый ремень, 5 – крестовая муфта, 6 – выходной вал.

На основе описанного выше цепного планетарного механизма автором этого пособия разработан зубчато-ременный планетарный редуктор. Кинематика этого редуктора полностью описывается приведенными выше формулами. Его достоинства – малые габариты при больших передаточных отношениях благодаря тому, что разность чисел зубьев зубчатых шкивов 2 и 3 равна единице. Кроме того, из-за использования зубчатого ремня уменьшен шум передачи и уменьшена масса по сравнению с планетарными механизмами обычного типа.

Из-за наличия большого числа зубьев, находящихся в зацеплении, повышается нагрузочная способность передачи. Благодаря использованию в передаче ремня уменьшается момент инерции подвижных частей, а значит улучшаются динамические характеристики привода. Ремень изготавливается из резины или полиуретана. Ременная передача может работать в условиях отсутствия смазки.

К

Дата добавления: 2016-10-18; просмотров: 1857; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453