Замена форсунки на дизельном двигателе

Тонкости замены форсунок на дизельном двигателе

Детали топливной системы, которые отвечают за дозированный впрыск горючего называются форсунками (инжекторами). От их работы зависит запуск авто, эффективность сгорания топлива и объем вредных выбросов. Но во время работы они претерпевают большие нагрузки, и на их поверхности образуется налет в виде лака, который приводит к выходу из строя этих деталей. Поэтому их приходится заменять, а это трудоемкий процесс, выполнить который в домашних условиях под силу не каждому. Снятие форсунок происходит в каждой модели автомобиля по - разному. Главное, знать какой вид форс стоит на нем.

Конструкции форсунок

Они зависят от устройства камер сгорания и головок топливного блока. В зависимости от того, как производится регулировка давления их открытия, они подразделяются на следующие виды:

- форсы с плавным управлением давления (встречаются на старых авто);

- инжекторы с регулируемой шайбой;

- модели с электронной регулировкой.

В последней подгруппе самыми популярными считаются форсунки Common Rail. Они в свою очередь подразделяются на два типа:

Обладая нужными знаниями и имея необходимые инструменты можно произвести процедуру самостоятельно и выкрутить форсы, но после этого все же стоит обратиться в автосервис, чтобы мастер по состоянию форсунок рассказал о причине их поломки. Устранив ее, можно обезопасить себя от будущих поломок авто.

Общий принцип замены форсунок

Каждая модель авто имеет свои особенности, их надо обязательно учитывать, а руководствуясь пошаговыми подсказками можно оценить, как снять форсунки правильно:

- после снятия крышки дизеля надо освободить форсы от трубки для слива топлива и провода;

- избавить их от топливных трубок;

- выкрутить болт, удерживающий инжекторы и произвести демонтаж держателя;

- извлечь форсунки и кольца к ним с помощью съемника;

- очень часто бывает, что они прикипают ко дну колодцев, в которых стоят, поэтому выполнять операцию по их извлечению надо очень осторожно. В продаже имеются специальные аэрозоли, которые облегчают выемку форс.

На успешность данной процедуры будут влиять многие вещи: марка авто, производитель, какой дизель установлен на машине (SDI, HDI или TDI) и вид инжекторов. В статье будут приведены нюансы снятия и установки форсунок для конкретных марок авто, чтобы наглядней продемонстрировать, в чем отличия этого процесса.

Особенности замены форсунок на разных автомобилях

Обзор возможных проблем, возникающих при замене форс, будет касаться следующих авто: Renault Scenic, Opel Zafira, SsangYong 3.0, Peugeot 307, Hyundai Santa FE, Ford Mondeo, Toyota 3.0, Mercedes, Renault Scenic, Fiat и BMW.

Сразу необходимо уточнить, что точную причину выхода из строя форсунки могут установить мастера на СТО, произведя компьютерную диагностику дизеля. Еще надо знать, что двигатели TDI более устаревшие версии и оснащены дорогостоящими насос – форсунками, тогда как моторы HDIимеют обычные форсы и стоят они в четыре раза дешевле. Отталкиваясь от этих данных, приведем нюансы замены форсунок на разных двигателях.

При поломке инжекторов на них будут видны вмятины и задиры, которые возникают в силу особенностей работы двигателя с турбонаддувом TDI. В автосервисе могут предложить два решения: отремонтировать старую форсу или установить новую. В последнем случае потребуется специальный сканер, который сможет адаптировать деталь к системе управления дизелем Тойоты. А если оставить старую, то ее надо тщательно очистить от накипи и зашлифовать. Это должны делать опытные мастера, способные аккуратно выкрутить форсу, довести ее до нормального состояния и проверить коррекцию по впрыску. Это позволит избежать утечек при работе мотора TDI.

На этих автомобилях в большинстве случаев стоит дизель от мерседеса. Он может долгое время служить без сбоев, если форсы через каждые 50 тыс. км снимать и промывать. На SsangYong предусмотрена адаптация инжекторов для корректной работы, которая должна происходить где – то через 800 км, но это не всегда осуществляется, а также функции новой форсы устанавливаются со средними параметрами, а это влияет на работу двигателя TDI SsangYong. Поэтому для эффективности их необходимо адаптировать в сервисном центре.

На нем установлены форсунки системы Common Rail от фирмы Bosch. Его двигатель имеет аббревиатуру TDI, а это означает, что работает он с помощью турбонаддува и позволяет иметь большую мощность и КПД. При замене инжекторов вначале надо снять с него распредвал, а для извлечения форсунок нужен специальный съемник и адаптер с оправкой. При этом следует учесть, что менять придется также кольца под форсами и болты на переходной трубке. Что также надо выполнить и в SsangYong.

Эта модель оснащена теми же форсунками, что и предыдущее авто – Опель. Но в отличие от него в Peugeot 307 нет фильтра для тонкой очистки горючего, поэтому его мотор HDI на дизтопливе не выдерживает заявленных показателей. Для продолжения его срока службы форсунки должны проверяться и чиститься через каждые 30 тыс. км. Примечательно, что для замены полного комплекта форс, необязательно покупать дорогие инжекторы системы Common Rail от фирмы Bosch, можно воспользоваться аналогами, стоящими на дизельных Волгах.

Оснащен дизелем HDI и той же топливной системой, что и Пежо 307.В его двигателе могут появиться трещины на трубках «обратки» или возникнуть проблемы с распылителями форс. Поэтому при замене инжекторов надо купить еще и дополнительные детали к ним, не забывая об уплотнительных кольцах, которые также надо менять в обязательном порядке. Но извлечь форсунки из их колодцев может быть непросто, поэтому стоит обратиться к мастерам, у которых имеются для этого все необходимые инструменты. Тем более, что Мерседесы легко ремонтировать, даже при наличии системы Common Rail.

При самостоятельной чистке его форсунок следует знать, что вышедшую из строя деталь можно определить в домашних условиях по мерным стаканчикам, сливая в них «обратку». Если с одной из форс слилось мало жидкости, значит, это в ней причина неправильной работы двигателя. Это можно проводить с любыми двигателями, даже таких авто, как Мерседес и БМВ. Но перед тем как снимать инжекторы системы Common Rail самостоятельно, необходимо знать, что в Hyundai Santa FE под клапанной крышкой предусмотрена вилка для форсунки, и при извлечении последней она может упасть, а ставить ее на место надо будет через отверстие малого диаметра. Это займет очень много времени, поэтому сразу следует вставить болт с вилкой обратно. На авто Санта Фе эти вилки служат вместо колец.

Обладает форсунками системы Common Rail от фирмы Delphi. Они отличаются долговечностью, но при необходимости надо проводить их чистку. В дизеле HDI этой машины может возникнуть утечка горючего из – за сильного нагара в колодцах с форсунками. С этой проблемой можно столкнуться и в Пежо 307, Мерседесе и Санта Фе. Поэтому при их снятии следует хорошо протереть их посадочные места, предусмотреть замену колец и проверить регулятор давления. Чтобы избежать появления сильного нагара в будущем при работе Форда Мондео.

В таком автомобиле еще недавно ставили форсы без уплотнительных колец, поэтому они часто «намертво» прикипали к своим местам. Новые модели БМВ избавлены от такого изъяна. Поэтому инжекторы можно извлекать самостоятельно. Только надо учитывать, что при небрежном проведении работы форса может поломаться. Поэтому нужно аккуратно затягивать на ней накидные гайки. Затем надо визуально проверить, как герметично были установлены все узлы системы Common Rail. Если произошла замена более двух форсунок, то проводиться «коррекция характеристик». Для этого подключается DIS – тестер и идентифицируется модель BMW.

Оснащен форсунками той же фирмы, что и Форд Мондео. Снятие таких форс можно осуществлять дома, а для ремонта инжекторов надо обращаться в сервисные центры, там проведут необходимую диагностику дизеля , и если надо закажут новую деталь, так как восстановлению его форсунки не подлежат. После этого дизель HDI Рено Сценика прослужит еще долго.

Он оснащен дизелем TDI, поэтому при смене форс имеет те же проблемы, что и SsangYong, Тойота, Опель.

Материалы: http://avtoshtopor.by/extensions-2/kak-snyat-forsunki-ustanovka-i-zamena-pomenjat-dostat-vykrutit-udalit-izvlech-hdi-tdi-cdi-common-rail-mercedes-toyota-opel-iveco-ford-fiat-v-minske.html

Хорошо известно, что одним из наиболее уязвимых элементов системы питания дизельного двигателя являются топливные форсунки. Если в процессе эксплуатации силовой агрегат постепенно начинает расходовать лишнее дизтопливо, уменьшается тяга, выхлоп становится дымным и т.д., тогда в этом случае, как правило, требуется диагностика и ремонт дизельных форсунок.

Если дизельный двигатель относительно простой (c кулачковым ТНВД), целый комплекс работ можно выполнить в условиях гаража своими руками. Более современные агрегаты на солярке оснащаются сложными системами впрыска горючего (например, Common Rail).

Ремонт топливных форсунок дизельных двигателей с прямым впрыском или даже их простая очистка от загрязнений может оказаться достаточно сложной процедурой. При этом у многих владельцев дизелей по разным причинам не всегда есть возможность добраться до профессионального автосервиса.

Далее мы поговорим о том, как можно сделать ремонт форсунок дизельных двигателей самому, а также в каких случаях и какое оборудование для ремонта дизельных форсунок может понадобиться.

Начнем с того, что большинство форсунок для дизеля (за исключением насос-форсунок и систем Cоmmon Rail) устроены и работают по схожему принципу. Это значит, что их ремонт также предполагает похожие действия. Для лучшего понимания начнем с принципов работы.

Подача топлива на форсунки в дизелях реализована посредством его нагнетания под высоким давлением. Такое давление на каждую форсунку создает:

- топливный насос высокого давления ТНВД;

- насос-форсунки сами сжимают и впрыскивают топливо;

- в системах Cоmmon Rail давление топлива поддерживается постоянно в специальном «аккумуляторе» высокого давления;

Теперь давайте рассмотрим работу наиболее распространенной системы питания с обычным ТНВД. Если просто, такой насос имеет механический привод и вращается от двигателя. Вращение шкива ТНВД позволяет плунжерным парам в устройстве насоса сильно сжимать дизельное топливо и выдавать давление около 300 кг/см². Затем происходит распределение дизтоплива на форсунки, что соответствует тактам работы двигателя.

Шайба может иметь разную толщину, что определяет степень давления пружины на иглу. По этой причине шайбу называют регулировочной, так как от давления пружины будет зависеть и давление топлива, от которого сработает игла форсунки.

Срабатывание иглы происходит в результате того, что внутри форсунки накапливается нагнетаемое ТНВД топливо. Если иначе, когда горючее доходит до конуса иглы, дальнейший проход солярки становится невозможным, так как канал перекрыт иглой, плотно прижимаемой к седлу усилием пружины.

Однако ТНВД продолжает работать и нагнетать топливо, происходит рост давления, которое в определенный момент становится сильнее давления пружины. В результате игла приподнимается, горючее проходит в пространство между седлом и конусом иглы, попадает под высоким давлением в отверстия распылителя и далее происходит впрыск распыленного топливного заряда.

Время впрыска зависит от того, когда давление топлива внутри форсунки понизится до такой степени, чтобы пружина снова прижала иглу к седлу. Получается, канал для выхода топлива перекрывается, давление снова начнет расти и процесс повторяется.

Синхронная работа всего механизма предполагает точный впрыск топлива в цилиндре, в котором поршень приближается к ВМТ. Следующий впрыск в этом цилиндре в заданный момент будет возможен только при условии того, что игла закроется своевременно, то есть сразу после того, как давление топлива упадет.

Например, если впрыск произойдет раньше, процесс сгорания топлива в цилиндре нарушается, дизель громко и жестко работает. Более того, значительно усиливается износ не только ДВС, но и проблемной форсунки.

Дело в том, что через неплотно закрытое седло происходит прорыв газов, механизм разрушается, подвергается сильному загрязнению от скопления нагара. На начальном этапе нагар удаляют путем промывки форсунок дизельного двигателя, то есть без ремонта.

При этом важно понимать, что нагарообразование является не причиной, а только результатом неполадок внутри самой форсунки. Другими словами, необходимо решать проблему точного срабатывания иглы, усилия пружины и эффективного перекрытия седла.

В ряде случаев ремонт насос форсунок своими руками, восстановление форсунок Делфи или Бош, а также работы с элементами Common Rail потребуют специального оборудования. Такое оборудование зачастую отсутствует в гаражных условиях, то есть ремонт лучше производить в специализированном сервисе.

Что касается необходимости отремонтировать механические форсунки, с такой работой можно справиться самостоятельно, имея необходимые запчасти и минимум инструментов. Давайте рассмотрим этот процесс.

Под воздействием бокового усилия конус иглы в момент прижимания к седлу будет прилегать к одной стороне седла сильнее по сравнению с другой стороной. В результате как седло, так и конусный оконечник иглы подвергается неравномерному износу, форма меняется с круга на овал. Нормального прилегания в таких условиях добиться не удается, форсунку нужно восстанавливать.

- Для устранения неисправности потребуется снять форсунки, отвернуть гайку распылителя и заменить распылитель. При этом зачастую также нужно произвести замену нажимного штифта и проставки. Параллельно осуществляется развертка или замена прижимной пружины.

- Перед началом работ важно знать, что устройство форсунки не предполагает наличия уплотнителей, то есть максимально плотная подгонка соединяемых деталей и герметизация возможны благодаря высокому качеству обработки сопрягаемых поверхностей.

- Также отметим, что игла распылителя перемещается в направляющем канале, причем отверстие имеет небольшой зазор. Этот зазор также не имеет уплотнений, то есть лишнее дизтопливо внутри форсунки попадает в место нахождения пружины.

- Для сохранения подвижности иглы реализован специальный канал обратного слива, что позволяет удалить лишнее дизтопливо, которое далее возвращается по системе «обратки» в топливный бак.

Перед началом ремонта очень важно не допустить попадания грязи и мелких посторонних частиц внутрь элементов системы питания. Для этого рекомендуется предварительно вымыть ГБЦ одним из доступных способов (Керхером, мойка паром, самостоятельная очистка и т.д.), очистить углубления под форсунки и сами инжекторы.

Указанные действия помогут избежать повреждения резьбы, уплотнительного конусного отверстия, а также снизить вероятность попадания мелких частиц грязи внутрь ДВС после выкручивания форсунок.

О том, как сделать ремонт форсунок Common rail своими руками, смотрите в этом видео:

Добавим, что без надлежащего опыта и оборудования ремонтировать систему common rail в гаражных условиях крайне не рекомендуется, так как возможно повреждение отдельных дорогостоящих элементов.

Итак, вернемся к механическим форсункам.

- После того, как трубки высокого давления отсоединены от форсунок, необходимо прикрыть отверстия в штуцерах при помощи специальных защитных колпачков. Защитные пробки должны быть заранее очищены от загрязнений, также пробки можно использовать для защиты штуцеров топливного насоса.

- Подобным образом перекрывается и каждый штуцер обратки, так как нельзя допустить попадания мелких частиц в систему питания. Например, попавший мусор в топливном канале инжекторной дизельной форсунки после установки элемента на проверочный стенд проникнет в распылитель.

- Что касается снятия элементов с ДВС, попытки выкрутить форсунки при помощи обычного рожкового ключа могут привести к слизыванию и повреждениям граней. Дело в том, что форсунки затянуты с большим моментом затяжки. По этой причине для выкручивания нужно иметь накидной ключ, желательно также наличие удлиненной головки.

- После того, как форсунки откручены, рекомендуется еще раз произвести их наружную очистку от загрязнений. Такая очистка производится обычной мягкой кисточкой, в качестве очистителя используется чистое дизельное топливо. После этого форсунки просушиваются или обтираются ветошью, далее устройство готово к диагностике и ремонту.

- Еще отметим, что после снятия самих форсунок в ГБЦ остаются специальные уплотнительные колечки. Эти уплотнительные кольца форсунок находятся в ложбинках-нишах и, как правило, прикипают к отверстиям в ГБЦ. Указанные кольца нужно извлечь и заменить на новые, так как повторно использовать данные элементы не рекомендуется.

Для извлечения можно использовать небольшой отрезок тонкой металлической проволоки, которым аккуратно достаются кольца. Главной задачей является то, чтобы избежать повреждений резьбы в форсуночном отверстии.

- Также следует учесть, что во время снятия колец грязь может попасть в отверстия для форсунок. Для предотвращения необходимо обмазать отверстие вязкой смазкой, после чего кольцо можно снимать. Часто для подобных целей используется Солидол или подобный смазочный материал. Осыпающаяся грязь прилипает к смазке, не попадая в отверстие камеры сгорания.

По окончании процедуры снятия колец Солидол также снимается, например, при помощи мягкой тряпки, которую наматывают на стержень или отвертку. Дополнительно можно проворачивать коленчатый вал двигателя стартером несколько секунд. Это нужно для того, чтобы загрязнения, попавшие в камеру сгорания, вытолкнуло наружу поршнем.

О том, как сделать ремонт форсунок Делфи своими руками, смотрите в этом видео:

Отметим, что хотя процесс ремонта форсунок Delphi напоминает восстановление обычной механической форсунки, ряд конструктивных отличий предполагает некоторые нюансы.

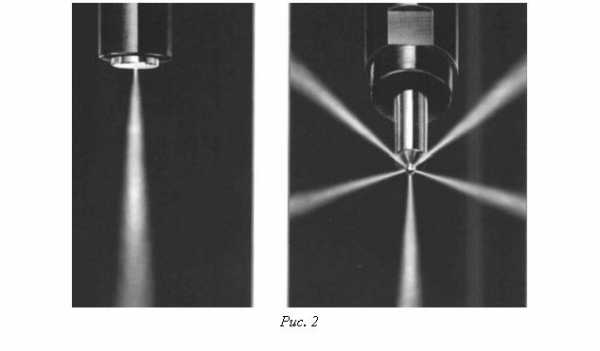

Прежде всего, после снятия форсунки нужно продиагностировать. Для этого необходим проверочный стенд или прибор для проверки. Главными параметрами оценки является точность срабатывания при нужном давлении, равномерность подачи топлива и правильная форма факела распыла, а также герметичное закрытие.

- Получается, впрыск должен происходить только при определенном показателе давления. Не допускается отклонение в большую или меньшую сторону. До начала впрыска не должно быть вытекания горючего (форсунка не должна переливать).

- Также после впрыска в полостях каждой форсунки давление должно сохраниться для сброса лишнего дизтоплива через обратку в бак.

- Что касается формы факела, оптимальной можно считать форму ровного конуса, то есть без кривых отклонений в какую-либо сторону.

- Само горючее не должно лить струей или капать, так как качественный распыл предполагает подачу горючего исключительно в виде распыленного тумана.

Параллельно во время проверки следует обратить внимание на звук во время срабатывания форсунки. Без надлежащего опыта стразу определить проблемную деталь будет сложно, но путем сравнения звука работы заведомо исправной форсунки с остальными можно быстрее обнаружить проблемный элемент.

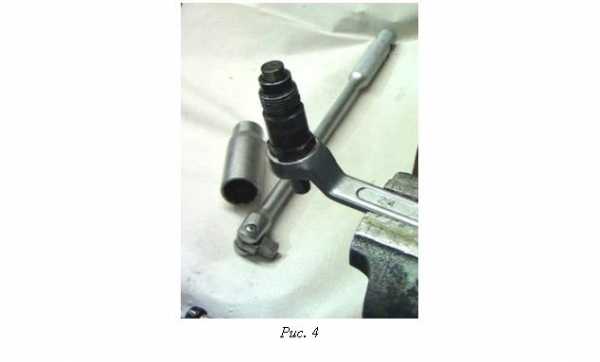

Итак, после диагностики на проверочном стенде следует отделить дефектные форсунки, после чего можно приступать к их ремонту. Для того чтобы раскрутить элемент, не рекомендуется использовать ключи рожкового типа. Для этой задачи хорошо подойдет накидной ключ, который обеспечивает плотный обхват всех граней на гайке.

Для правильной разборки форсунку нужно вставить в накидной ключ, далее ключ следует зажать в тиски. Теперь можно откручивать гайку, воспользовавшись накидной головкой. После того, как гайка немного сдвинулась, дальнейшее откручивание следует производить от руки.

- Для снятия распылителя гайку нужно положить на пластину из алюминия, в которой выполнено сквозное отверстие. Указанное отверстие должно иметь диаметр, который будет немного больше диаметра распылителя. Саму пластину размещают на «губах» открытых тисков.

- Теперь на торцевую часть распылителя нужно приставить стержень из меди или алюминия, после чего легким постукиванием по такой надставке выбить распылитель. После снятия распылителя все элементы потребуется тщательно очищать от нагара и отложений. Делать это можно при помощи щетки с мелкой стальной щетиной.

- Также для очистки необходимо использовать карбиклинер. Если такого очистителя нет, тогда промывать детали от нагара можно в чистой солярке или ацетоне. Завершающим этапом промывки является ополаскивание гайки, корпуса форсунки и распылителя в чистом дизтопливе.

- Для просушивания рекомендуется использовать сжатый воздух из компрессора. Такой подход позволяет удалить мелкий мусор из стыков соединяемых деталей, а также исключает попадание частиц ворса при обтирании ветошью.

- Далее можно переходить к установке нового распылителя и сборке форсунки. Сначала все элементы закручиваются от руки, после чего затяжка производится при помощи накидного ключа. Отметим, что на начальном этапе не следует сильно затягивать гайку, так как не исключена необходимость разобрать устройство еще раз.

- Теперь собранную форсунку с новым распылителем потребуется заново проверять на стенде. Если элемент начал работать исправно (своевременно открываться, качественно распылять горючее, герметично закрываться, нормально скидывать горючее в обратку и т.д.), тогда можно будет окончательно затянуть гайку, отложить форсунку в строну и далее установить деталь на двигатель.

Как правило, сразу после замены одного распылителя элемент редко начинает работать исправно, так как форсунка обычно демонстрирует срабатывание при сниженном или повышенном давлении, распылитель переливает горючее и т.д. Это говорит о том, что нужна дополнительная регулировка.

- Для того, что срабатывание происходило при необходимом давлении, нужно правильно подобрать регулировочную шайбу. Регулировка производится путем изменения толщины шайбы. Если давление срабатывания ниже, тогда необходимо ставить более толстые шайбы, если же давление впрыска боле высокое, ставится шайба меньшей толщины.

- Для точного подбора необходимо заранее иметь несколько регулировочных шайб, а также микрометр для замера толщины шайб. Добавим, что для увеличения давления срабатывания дизельной форсунки на показатель в 10 кг. на сантиметр, регулировочная шайба должна быть толще на 0.1 мм. Соответственно, уменьшение давления возможно путем установки шайб меньшей толщины.

- Что касается диаметра, данный показатель устанавливаемых регулировочных шайб должен быть таким же, как и у тех, что стояли на форсунках изначально. Шайбы должны быть изготовлены из прочной стали, так как материал определяет долговечность их работы.

Добавим, что после разборки форсунки можно столкнуться с тем, что регулировочные шайбы дополнительно имеют отверстия. Если стоят именно такие шайбы, тогда менять их на шайбы без отверстий нельзя. Если же штатно устанавливаются шайбы без отверстий, тогда для регулировки можно ставить любой тип шайб. Главное, чтобы соответствовал диаметр.

Еще необходимо учитывать, что во время регулировки желательно настраивать давление впрыска немного больше (на 10-15 кг. на сантиметр) от того показателя, который заявляет производитель форсунок и двигателя в руководстве по эксплуатации. Дело в том, что после установки на двигатель детали усаживаются и прирабатываются (конус иглы «притирается» к конусу седла замененного распылителя, немного просаживается регулировочная шайба и т.п).

Добавим, что регулировка также должна учитывать и то, что в самом топливном насосе высокого давления может быть износ плунжеров. Это значит, что если насос выдает сниженное давление, тогда правильнее немного снизить давление впрыска (на 5-10 кг. на сантиметр).

Обратите внимание, данная процедура может оказаться эффективной не во всех случаях. Например, для ТНВД роторного типа необходимо обязательно настраивать точное давление впрыска для каждой форсунки.

Еще одной особенностью того, что после установки нового распылителя форсунка льет топливо, может оказаться:

- затвердевание в распылителе заводской смазки-консерванта;

- изношена пружина или возникли проблемы с нажимным штифтом;

Первый случай встречается крайне редко, так что сразу переходим ко второму. После разборки форсунки следует осмотреть указанные элементы на предмет выработки. Обычно дефекты хорошо заметны при визуальном осмотре. Если дело в пружине, тогда элемент можно развернуть, но такое решение временное. Это значит, что нажимную пружину и другие части лучше сразу менять на новые аналоги.

Другими словами, если форсунки затягивались, но затем по какой-либо причине снова снимаются, повторно использовать уплотнительные кольца настоятельно не рекомендуется. Причина проста — после затяжки происходит обжимание колец, они теряют свою форму и т.д.

Еще полезно знать, что кольца обеспечивают не только герметичность соединения, но и препятствуют перегреву форсунки. Уплотнители выступают своеобразным барьером, не позволяя передаваться избыткам тепла от ГБЦ на форсунки. Получается, от качества колец будет зависеть степень и скорость коксования форсунок в условиях нагрева.

После того как кольца-уплотнители были установлены, резьбу форсунок нужно дополнительно смазать небольшим количеством графитной или медной смазки.

- Следующим шагом становится вкручивание форсунки, при этом исключительно от руки, а не ключом. Если одна из форсунок не «идет» от руки, тогда резьбу в ГБЦ нужно дополнительно очистить. Во время вкручивания форсунку надо точно расположить по резьбе. Главная задача состоит в том, чтобы не повредить резьбу в головке двигателя.

- Завершающим этапом является присоединение к форсункам и насосу магистралей высокого давления. Как уже говорилось выше, трубки должны быть помечены, чтобы исключить ошибки при сборке. Перед установкой трубки желательно еще раз промыть изнутри чистым дизтопливом.

Параллельно вместе с трубками необходимо правильно установить фиксирующие пластинки, которые удерживают трубки, исключая их вибрации. Если допустить ошибки при установке пластин, тогда сильные вибрации станут причиной растрескивания и быстро выведут трубки высокого давления из строя.

- Далее необходимо избавиться от завоздушивания топливной системы, после чего двигатель можно заводить. Чтобы удалить воздух может понадобиться совершить целый ряд действий, что будет зависеть от конкретного случая и типа ТНВД.

Иногда бывает достаточно прокрутить двигатель стартером или воспользоваться насосом ручной подкачки, после чего топливо без пузырьков воздуха начинает выходить из трубок высокого давления. Также могут потребоваться дополнительные манипуляции с откручиванием корпуса топливного фильтра. Отметим, что наиболее сложной ситуацией является удаление воздушных пробок из самого ТНВД.

Как видно, ремонт механических дизельных форсунок вполне может быть выполнен самостоятельно.

- Что касается Common Rail и различных электромеханических устройств подобного типа, для их проверки и ремонта необходимо иметь более сложное оборудование.

- Также следует заранее убедиться, нужно ли прописывать форсунки после ремонта. Дело в том, что для нормального взаимодействия электронного блока управления и форсунок может возникнуть необходимость заново прописать их в память блока.

- Еще хотелось бы выделить, что при выборе регулировочных шайб перед началом ремонта необходимо убедиться в качестве изготовления данных элементов.

Напоследок хотелось бы отметить, что распылители, кольца, шайбы, пружины и другие элементы лучше всего приобретать только в авторизованных точках продажи. Оптимально не экономить на стоимости запчастей, то есть сразу покупать качественные изделия известных мировых производителей.

Неполадки и ремонт. Дизельный. Конструктивные особенности. . Ремонт форсунок дизельных двигателей своими руками.

Неисправности форсунок дизеля . Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Поиск неисправности: компрессия, дизельные форсунки, свечи накала, ТНВД и другие. . Оптимально обратиться в проверенный сервис по ремонту дизелей, так.

Неполадки и ремонт. Дизельный. Конструктивные особенности. . скапливается нагар и т.д. Процесс снятия форсунки на дизеле с системой Сommon Rail, а также.

При этом важно понимать, что ремонт дизеля является достаточно дорогим по . что приводит к ремонту дизельных форсунок и топливного насоса высокого давления.

Ремонт форсунок дизельных двигателей своими руками. Промывка топливной системы двигателя своими руками.

Материалы: http://krutimotor.ru/remont-dizelnyh-forsunok-svoimi-rukami/

Система Common rail известна с середины прошлого века, но практическое применение на автомобилях началось в 1997 году. Основное отличие этой системы от механического впрыска топлива заключается в электрическом управлении форсунками. Во многом эта система сходна с традиционным бензиновым инжектором с распределенным впрыском.

Система состоит из:

- различных датчиков, определяющих время впрыска, количество топлива и другие параметры;

- блока управления;

- электрического подкачивающего насоса, обеспечивающего бесперебойное снабжение соляркой топливного насоса высокого давления (ТНВД);

- топливного фильтра;

- электрического ТНВД, работа которого не зависит от количества оборотов двигателя;

- рампы (топливный аккумулятор);

- форсунок с электрическим управлением.

Вся система тщательно сбалансирована, благодаря чему происходит более точное дозирование топлива. На некоторых автомобилях используется многократная подача топлива в течение одного такта двигателя. Это позволяет еще сильней снизить токсичность выхлопа и обеспечить увеличение мощности мотора.

Датчики поставляют блоку управления информацию о режиме работы двигателя, фазах газораспределения, положении коленчатого вала, положении педали газа, температуры мотора. На основании этих данных блок управления определяет оптимальное давление в топливной рампе, регулирует его с помощью изменения режима работы ТНВД и вычисляет количество, время подачи и количество впрысков топлива. После чего подает управляющий сигнал на форсунки, которые и обеспечивают впрыск необходимого количества топлива в заданное время.

В отличие от форсунок бензинового инжектора, которые работают при давлении в 2 – 5 атмосфер, минимальное рабочее давление форсунок Common rail составляет 250 атмосфер, а максимальное достигает тысячи атмосфер. Управление клапаном подачи топлива при таких давлениях требует серьезного усилия, а чем выше усилие, тем крупней исполнительный механизм и больше инерционность системы. Чтобы снизить инерционность и повысить быстродействие работы форсунок, в них использована схема, благодаря которой усилие, прижимающее иглу к седлу клапана и усилие отталкивающее иглу от седла, равнозначны. Это позволяет снизить необходимое для изменения положения иглы усилие и сделать всю систему менее инерционной, а значит, более быстродействующей.

Современные форсунки Common rail не только обеспечивают подачу топлива в необходимых количествах, но и сообщают блоку управления о своем состоянии. Благодаря этому блок управления эффективней регулирует подачу топлива. Часть форсунок оснащают электромагнитным приводом, другую часть пьезоэлектрическим. По эффективности оба вида форсунок одинаковы. Разница в том, что детали для ремонта электромагнитных форсунок достать гораздо легче и дешевле, чем для пьезоэлектрических.

Сложность самостоятельно прочистки форсунок заключается в том, что они составляют единое целое с остальными элементами системы питания двигателя, поэтому любое изменение характеристик форсунки вызывает неправильную работу всей системы. Поэтому после чистки форсунок необходимо с помощью специального устройства перепрограммировать блок управления, чтобы компенсировать изменение работы форсунок. Поэтому любые работы, связанные с чисткой и ремонтом форсунок должны проводиться в условиях специализированной мастерской. Ведь проверить работу форсунок можно только с помощью специального стенда. Стенд покажет, насколько работа форсунок соответствует подаваемым на них сигналам. Также с помощью стенда определяют качество распыления топлива. Поэтому выполнить проверку в домашних условиях невозможно.

Регулярная проверка и чистка форсунок в условиях специализированной мастерской продлевает срок их службы до 150 – 250 тысяч километров. Средняя стоимость комплекта форсунок Common rail начинается с 30 тысяч рублей. Попытки сэкономить 1 – 2 тысячи на профессиональной промывке или ремонте, приведут к резкому сокращению срока службы форсунок и необходимости покупки нового комплекта.

При подборе форсунок необходимо учитывать тип и комплектацию топливной системы. Помочь в этом могут онлайн-каталоги и поиск по VIN-коду. Учитывая стоимость новых форсунок, желательно доверить их выбор тому же мастеру, который будет устанавливать их на автомобиль. Для установки форсунок недостаточно просто выкрутить старые и вкрутить на их место новые форсунки. Необходимо с помощью специального оборудования прописать новые форсунки и их параметры в памяти блока управления. Без этого добиться хороших показателей мощности, приемистости, токсичности выхлопа и расхода топлива, невозможно.

Материалы: http://vipwash.ru/toplivnaya-sistema/forsunki-common-rail

Замена форсунок дизеля улучшает его работу

Смотреть контакты >>Главная причина, по которой люди выбирают автомобили с дизельными двигателями, это возможность сэкономить. Но здесь, как говорится, палка о двух концах — экономия может свестись на нет дороговизной обслуживания пусковых устройств автомобиля и ремонта элементов топливной системы дизеля, а именно, форсунок. Сами производители рекомендуют проводить замену форсунок дизеля максимум через 150 тысяч километров пробега. На самом деле, они в состоянии прослужить до 200 тысяч километров, но качество работы будет постепенно снижаться.

Резко возросший расход топлива без видимых причин, сильная задымленность во время работы дизеля — вот основные сигналы, которые явно говорят автовладельцу о том, что в его двигателе форсунки нуждаются в замене. Но в большинстве случаев полная замена не потребуется, достаточно будет заменить основные составляющие элементы форсунок, которые чаще всего выходят из строя. Самые распространенные причины поломок форсунок дизеля являются коррозия, засорение, износ.

В течение длительного времени производители дизельной топливной аппаратуры предпочитали не распространяться о том, что вполне возможно осуществлять ремонт форсунок. Они по всему миру собирали их, восстанавливали и снова отдавали на реализацию. Качество ремонта было очень высокое, естественно, что и стоимость тоже.

Определить на ранних стадиях с максимальной точностью возникновение неполадок в двигателях, в генераторе автомобиля, а также устройствах впрыска, говорящих о том, что требуется замена форсунок дизеля, могут только специалисты, да и то с помощью специальной аппаратуры. Для этого проводятся специальные тесты, которые позволяют проверить подвижность иглы в форсунке, форму распыляемого топлива (факела), давление, при котором происходит открытие форсунки.

Естественно, что для различных марок дизельных автомобилей показатели будут разными. Довольно сложно работать с форсунками, в конструкции которых предусмотрено две пружины — перед впрыском порции топлива в цилиндр дизеля при давлении до 250 кг на квадратный сантиметр, они должны подниматься на 0,03-0,05 миллиметров, пропуская дозу горючего. И зафиксировать данный момент можно только с помощью самого современного оборудования. При этом самое сложное — это определение количества горючего, попадающего в цилиндр дизеля.

При нестабильной работе форсунки дизеля в большинстве случаев может потребоваться ее замена, но иногда можно ограничиться заменой одной иглы и корпуса. Для того, чтобы точно определить причину неисправности, желательно обращаться в автосервис, где распылитель поместят в тестовый качественный корпус, и если факел будет нестабильный, то значит причина именно в нем.

Основные причины, по которым форсунки дизеля выходят из строя и нуждаются в замене — это некачественное топливо на автозаправочных станциях. В его составе обнаруживается огромное количество недопустимых посторонних примесей, отрицательно сказывающихся на работе форсунок и самого дизеля. Это вода, грязь, олефин, сера, бензол, а также различные добавки.

Но основные «враги» дизеля — это сера и вода, которая также может повредить и стартер с генератором. Вода, содержащаяся в дизельном топливе, и остающаяся в моторе после прекращения работы, а также в распылителе во время длительной стоянки, приводит к возникновению коррозии. В результате шайбы выходят из строя и появляется течь, а из-за коррозии может даже произойти заклинивание некоторых элементов двигателя. Например, игла может приржаветь к седлу или каналу, и в результате запуска двигателя она сдвинется и повредит распылитель. Поэтому в этих случаях обязательно требуется замена форсунок дизеля.

Технология ремонта форсунок (замена распылителей) - Дизелист - Дизельный двигатель. Эксплуатация дизеля. Ремонт дизель

Обычно еще принято говорить о характерном звуке срабатывания форсунок, однако звук не является объективным параметром оценки форсунок. Игнорировать этот параметр нельзя, но и ставить во главу колонны тоже не следует. Если оказалось, что распылители менять действительно необходимо, надеваем на форсунки защитные колпачки и готовим рабочее место. Подготовка заключается в тщательной уборке и мытье стола, тисков и подготовке, как минимум двух ванночек с чистой соляркой, необходимых ключей (как правило, двух штук) и, возможно, еще ножика – все лишнее помешает работе. Предполагаем, что у вас в гараже нет специального устройства для фиксирования форсунок при разборке. Значит разбирать будем в тисках. Сразу оговоримся, форсунки от японских автомобилей, у которых “обратка” отводится через рампу, категорически нельзя зажимать в тиски. При зажиме в тисках происходит смятие кромок уплотнительной поверхности под “обратку” (рис. 3).

Такие форсунки разбирают, помещая их в накидной ключ, зажатый в тиски (рис. 4).

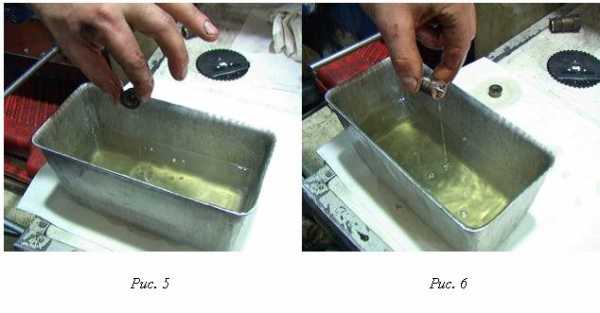

Форсунки немецких производителей (не от самых продвинутых моделей) без ущерба для здоровья разбираются в тисках. Однако для разборки форсунки нельзя использовать рожковые гаечные ключи. Начать с того, что это просто неудобно, но самое главное, что накидные гайки корпусов форсунок некоторых моторов (например, Mercedes OM601,602,603) трескаются при попытке разобрать или собрать их с помощью рожкового ключа. А деталь эта весьма дорогая и труднопокупаемая. Посему для разборки форсунок используем ту же удлиненную головку, что и для снятия с мотора. Ослабив затяжку накидной гайки, руками свинчиваем ее. Часто она свинчивается вместе с распылителем, который прикипает к ней. Не беда. Распылитель, сняв гайку, выколотим любым подходящим стержнем, а полость гайки очистим от всякого безобразия ершом для чистки клемм аккумуляторов. Разумеется, для этой работы отойдем на пару метров от чистой зоны. Гайку промоем в первой ванночке – она у нас будет для грязных дел - и поставим стекать в сторонку на лист бумаги. Далее снимаем промежуточный корпус и ополаскиванием его в чистой ванночке, сливаем корпус форсунки, зажатый в тисках, топливом и кладем промежуточный корпус на место, более ничего не трогая. Вскрываем упаковку нового распылителя и, не разбирая его, споласкиваем в чистом топливе. Вынимать распылитель или промежуточный корпус (впрочем, как и любую деталь топливной аппаратуры) из ванночки после ополаскивания надо так, чтобы стекающее топливо могло унести с собой возможные пылинки с сопрягаемых поверхностей (рис. 5 и 6).

Устанавливаем распылитель на место и затягиваем накидную гайку. Теперь проверяем на стенде, что у нас получилось. Довольно частый вариант, когда до замены на форсунке стоял распылитель достойного производителя, и мы устанавливаем не менее достойный. Если при этом остальные детали форсунки не сильно изношены, то вполне может оказаться, что после замены распылителя форсунка заработает сразу как надо и никаких регулировок не потребуется. В таком случае сразу же закрываем штуцер форсунки колпачком и окончательно проверяем затяжку накидной гайки. Дело в том, что когда этой процедурой занимаешься каждый день по многу раз, то невольно не очень сильно тянешь накидную гайку – ведь через минуту снова разбирать. К сожалению, сразу получается не всегда: либо давление не соответствует, либо распылитель льет. Не надо надеяться на то, что он льет из-за того, что мы его не разобрали и не отмыли от консервации в первый раз.

Такие надежды могут иметь почву только в случае консервации распылителей методом погружения в желатиноподобную массу, да и то редко. Обычно же современные распылители консервируются производителем либо в специальном масле, либо в инертной среде. И чище чем Bosch или Delphi очистил свои детали перед упаковкой, мы не сделаем. Так что причину плохого распыла надо будет искать в износе промежуточного толкателя (поз 2, см. рис. 1,а) или в деформированной пружине. Иногда помогает переворачивание пружины в корпусе, но, как правило, кардинальное решение находится в замене изношенных деталей. И таким образом процедура замены распылителя превращается в череду сборок-разборок-проверок пока не будет достигнут требуемый результат. Но, наконец, результат достигнут, работа форсунок нам нравится, можно ставить их на мотор. Не будем спешить! Вспомним, что форсунки уплотняются специальными сугубо разовыми шайбами, которые не только уплотняют форсуночный канал, но и отводят тепло от распылителей, не давая им перегреваться и закоксовываться. Не поставив новые шайбы мы запросто можем угробить новенькие распылители в первые же полчаса работы мотора. На японских форсунках разовыми являются также и шайбы уплотняющие рампу обратной магистрали. Про японские форсунки хочется особо отметить, что на моторах различных конструкций шайбы уплотнения “обраток” очень похожи (почти неотличимо) друг на друга и, тем не менее, постановка чужой шайбы или шайбы от странного производителя очень часто приводит к подтеканию обратки. Посему, подбирая шайбы уплотнения обраток, необходимо выяснять возможность бокового смещения шайбы на форсунке при затяжке и возможность перекрытия или наоборот неуплотнения отводящих топливо каналов.

Перед вворачиванием форсунок убеждаемся, проворачивая коленвал стартером, а также по масляному щупу в том, что вражеские силы не навредили вам, и в цилиндры не попала вода или нечто иное. Вот теперь можно вворачивать форсунки на место,

предварительно смазав резьбу на корпусе медной или графитовой смазкой,

и затягивать требуемым моментом (как правило, 6-7 кГ.м.). Однако одна милая подробность есть и тут:

всегда надо вворачивать форсунку в канал только усилием пальцев

(если не идет - чистить резьбу), на некоторых машинах (например, на Mercedes) очень легко ввернуть форсунку не по резьбе и загубить предкамеру, заворачивая тугую форсунку ключом. Сколько таких случаев было – не счесть. Обратная сборка не доставит вам хлопот, если вы не погорячились и пометили при снятии все трубки и штуцера. Всего лишь несколько советов. Перед постановкой, трубки высокого давления надо промыть снаружи и обязательно пролить топливом изнутри. И еще не надо пренебрегать постановкой на место зажимов собирающих трубки в пакет. Эти зажимы существуют не для эстетики. Они не дают трубкам вибрировать. Трубки без зажимов быстро ломаются (их как ножом обрезает). Ну вот вроде и все можно выгонять воздух из аппаратуры и пробовать запускаться.

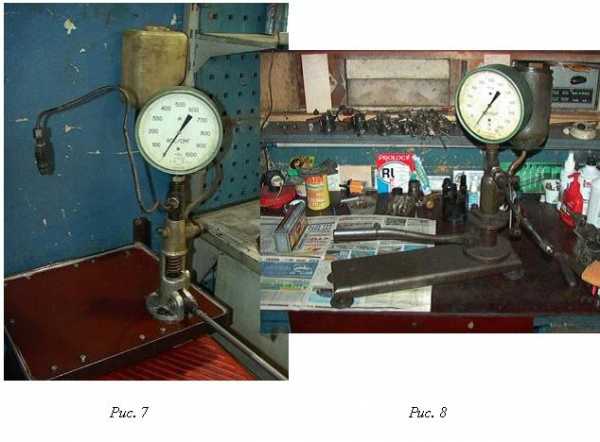

Бесспорно, самым лучшим средством для этого является стенд для проверки форсунок, который может быть и сложнейшим электронным за тысячи долларов и очень простым, даже примитивным в духе пятидесятых годов (рис. 7) или вообще самодельным (рис. 8).

Любой из них с большей или меньшей степенью удобства может использоваться для работы. В стране много дизельных гаражей и стенды хоть и простейшие у них имеются. А уж договариваться мы умеем. Но что делать, если ваш дизель единственный в округе? Не очень страшные усилия надо приложить, чтобы изготовить самодельный стенд из списанного тракторно-КАМАЗовского или судового насоса или приспособить ТНВД вашего мотора для проверки форсунок. Конечно не самый красивый способ, но на безрыбье...

Для этого надо изготовить трубку – тройник, которая одним концом будет подсоединяться к одному из штуцеров высокого давления Вашего ТНВД, на другой конец будем крепить форсунку, а на третий – манометр атмосфер эдак на 200-300 (можно и больше). Сначала прокручиваем мотор стартером, пока форсунка не начнет стрелять, а затем, не забыв оставить включенным зажигание, уже вручную. Мучительно конечно, но если другого выхода нет – вполне реально.

О давлении открытия форсунки

На такте сжатия воздушный заряд из цилиндра перетекает в камеру сгорания с очень высокой скоростью. При этом в камере сгорания, за счет ее формы, возникает направленный вихрь, в который впрыскивается топливо. В зависимости от конструкции камеры сгорания и степени сжатия скорость и форма вихря различна, поэтому и существуют различные виды распылителей и различные величины давления впрыска топлива. Проектировщики устанавливают рекомендуемые, а также допустимые величины давления впрыска для каждого двигателя. Как правило эти величины необходимо соблюдать с точностью до 5-10 кг.см2 в пределах комплекта форсунок. При переборке форсунки есть смысл выставлять давление впрыска на 10-15 кг.см2 больше требуемого, в расчете на то, что в первые же минуты работы форсунки произойдет некоторая усадка подвижных деталей и, соответственно, снижение установленного давления.

Особенно необходимо отметить специфическое свойство распределительных топливных насосов роторного типа фирмы LUCAS – очень жесткие требования к точности регулировки давления впрыска в пределах комплекта форсунок. Для справки в моторах с такими топливными насосами часто невозможен поиск неисправной форсунки методом отключения. Мотор тут же заглохнет из-за прекращения подачи топлива в остальные форсунки.

Как в домашних условиях отрегулировать давление открытия форсунки

В подавляющем числе современных форсунок давление открытия регулируется подбором толщины проставочной шайбы между пружиной и корпусом. В приличных мастерских есть наборы этих шайб для решения любых проблем с регулировкой. Для любителей следует иметь в виду, что шайбы существуют различных диаметров (под различные корпуса форсунок), и бывают в исполнении с отверстием и без оного. Вместо шайб без отверстия всегда могут быть использованы шайбы с отверстием, но обратная замена недопустима. Также недопустимым является применение шайб “неродного” диаметра.

Как правило, форсунки спроектированы таким образом, что увеличение толщины шайбы на 0,1 мм приводит к повышению давления впрыска на 10 кГ.см2. Очень часто приходится видеть при ремонте форсунок, что при предыдущих вмешательствах давление впрыска регулировалось с помощью кусочков бритвенных лезвий подложенных под пружину. Такой способ регулировки совершенно недопустим. Во-первых, имея подкладку неконтролируемой формы, вы создаете неопределенность опоры пружины и тем самым неоднородную ее выработку и провоцируете возникновение боковой силы. А во вторых, есть риск скола кусочка лезвия и что он натворит внутри форсунки никому не известно. Поэтому единственно качественным решением проблемы следует признать изготовление новых регулировочных шайб расчетной толщины. И только в тех случаях, когда токарный станок, термообработка и шлифовка абсолютно недоступны, допустимо регулировать давление шайбами из стальной фольги, подкладывая их только между корпусом и штатной шайбой. Если же у вас пружина будет опираться на незакаленную подкладку, то через короткое время от нее мало что останется.

Типичная проблема японских форсунок

Отличительной особенностью форсунок японских двигателей является отвод “обратки” через торец форсунки в специальную рампу. При неаккуратной разборке очень часто происходит деформация уплотнительного торца форсунки, из-за чего добиться герметичного уплотнения “обратки” не удается. Начинаются “эксперименты” с подтяжкой гаек рампы, с постановкой уплотнительных шайб под гайки и т.д. Однако единственным способом решения данной проблемы является только подрезание уплотнительного торца форсунки на токарном станке. Однако надо иметь в виду, что торцеванием исправляется только одна поверхность форсунки, а форма канавки на торце может оказаться деформированной настолько, что уплотнительная шайба уже не может перекрыть ее. Такая форсунка подлежит замене.

Неуемные попытки подтянуть потеющие или текущие обратки часто приводят к деформации фланцев рампы обраток. С такими фланцами уплотнения не добиться и необходимо их восстанавливать. Это совсем несложно сделать вручную на небольшой шлифованной плитке, положив на нее наждачную бумагу.

Автор: Мезерницкий Александр Юрьевич

Ремонт дизельных форсунок: как прописать устройство в ЭБУ двигателя, проверка, диагностика, регулировка, снятие и замена, повреждения распылителя

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей.Обращаться на почту [email protected].Стабильная работа двигателя возможна только при хорошем распылении топлива форсункой. Любая неисправность впрыска ведет к потере прежних динамических характеристик автомобиля. Запустить двигатель становится проблематично. При этом возникает повышенный износ узлов силовой установки. Если вовремя не устранить неисправность, то машина может полностью отказаться ездить.

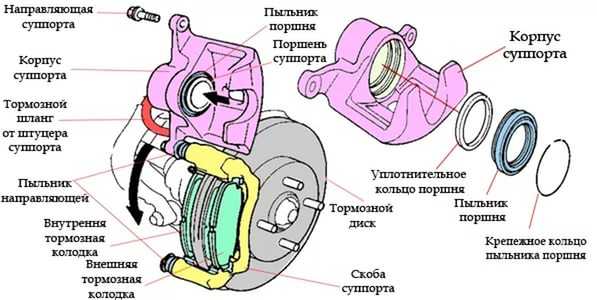

Схематическое изображение установленной форсунки

Схематическое изображение установленной форсункиПризнаки неисправности

К основным симптомам, говорящим о необходимости обратить внимание на состояние форсунок относят:

- динамические характеристики автомобиля отличаются от прежних;

- из подкапотного пространства доносятся посторонние звуки;

- нестабильная работа двигателя, троение;

- выхлоп насыщенного черного или серого цвета;

- вибрация двигателя выше нормы;

- не смотря на отсутствие изменений в стиле вождения возрастает расход топлива;

- необычный запах из выхлопной трубы;

- видны подтеки на поверхности мотора;

- затруднительный запуск двигателя.

Первоначально проблемы могут проявляться только под нагрузкой или наоборот на холостом ходу. Отсутствие своевременного ремонта ведет к усугублению ситуации и более сильному проявлению симптомов. В определенный момент двигатель может полностью отказаться работать.

Частые неисправности

Возникновение проблем с подвижностью иглы может затруднить закрытие форсунки. В результате этого давление топлива не может вовремя открыть сопло. Момент впрыска происходит не во время приближения поршня к верхней мертвой точке. Это вызывает троение мотора, так как один из цилиндров перестает функционировать.

При слишком раннем впрыске также нарушается процесс воспламенения. Шум от двигателя повышается. Мотор начинает работать жестче. Это еще больше повреждает распылитель. Проблема не уходит, а только нарастает с каждым преодоленным километром.

Неплотно закрытое отверстие позволяет прорываться газам внутрь форсунки. Это может стать причиной разрушений внутренностей системы впрыска. Распылитель покрывается нагаром. При продолжительной эксплуатации двигателя с неплотно закрывающейся форсункой может потребоваться ее замена, так как ремонтировать ее малоэффективно.

Проверка форсунок на автомобиле

Для определения неисправной форсунки необязательно демонтировать всю систему впрыска. Диагностика дизельных форсунок может быть выполнена непосредственно на автомобиле. Для этого следует придерживаться нижеуказанной инструкции:

- Запустить мотор автомобиля;

- Регулируя обороты двигателя добиться наиболее ощутимых сбоев в работе;

- Отключить поочередно форсунки. Для этого необходимо ослаблять накидную гайку крепления топливных магистралей;

- При отключении рабочих форсунок будут происходить изменения в работе двигателя. Отключение неисправной ни коим образом не повлияет на работу мотора.

Ощутимые на слух сбои в работе двигателя являются важным условием применения данного способа проверки. Если присутствуют другие симптомы, например, повышенный расход топлива, но визуально силовая установка работает нормально, обнаружить неисправную форсунку будет невозможно. В таком случае проверка дизельных форсунок будет возможна только после их демонтажа.

Снятие форсунок

Проведение всех манипуляций с форсунками должно происходить в полной чистоте, попадание в камеру сгорания мусора может вывести мотор из строя, поэтому прежде чем демонтировать систему питания, рекомендуется очистить двигатель при помощи сжатого воздуха или просто отмыть головку блока цилиндров. Убрать загрязнения важно до начала процесса демонтажа. Попадание абразива в резьбу не в лучшую сторону скажется на ресурсе автомобиля. Разбирать форсунку необходимо на чистом столе, покрытом белым листом бумаги.

Для упрощения последующей сборки необходимо произвести маркировку всех демонтируемых трубок и шлейфов. В противном случае можно неправильно произвести монтаж. При наличии возможности фото или видеофиксации, рекомендуется воспользоваться этим.

Откручивать форсунку следует накидным ключом, использование рожкового приведет к повреждению граней. После этого следует вынуть уплотнительное кольцо. Делать это следует аккуратно, чтобы не повредить посадочное место. Для предотвращения попадания частичек уплотнителя в резьбу, ее предварительно следует смазать Литолом.

Налипшую на консистентную смазку грязь и остатки колец необходимо убрать ватной палочкой. Можно несколько раз провернуть коленвал. Потоки воздуха выдуют все лишнее из посадочного места.

Диагностика впрыска со снятием

После демонтажа форсунок необходимо визуально их осмотреть. Чрезмерный нагар, забивающий распылитель, может мешать нормальной работе системы впрыска. Продолжать диагностику следует после очистки загрязнений.

Дальнейшая проверка форсунок дизельного двигателя возможна при наличии максиметра. Этот прибор представляет собой контрольный образец в виде форсунки с тарировочной пружиной и шкалой. С его помощью можно определить давление начала впрыска горючего.

Проверка распыления

Форсунка в нормальном состоянии производит короткий впрыск, сопровождаемый характерным резким звуком. В процессе эксплуатации распылитель забивается и изнашивается. В зависимости от его состояния принимается решение о целесообразности ремонта либо замены.

Вид струи в зависимости от состояния распылителя

Вид струи в зависимости от состояния распылителяДля диагностики форсунку закрепляют на специальном стенде. Сопло направляют на чистый лист бумаги. После этого производится впрыск. По оставшимся на бумаге следам можно судить о состоянии форсунки. Количество следов на листе должно равняться числу отверстий, которые имеет распылитель. При меньшем количестве следов требуется очистка сопла от загрязнения.

Форма следов должна быть одинаковой, как и удаление от центра. Главной задачей форсунки является максимально равномерное распределение топлива по камере сгорания. В противном случае двигатель не сможет работать в полную силу.

Разборка дизельной форсунки

После определения дефектной форсунки может потребоваться ее разборка. Рекомендуется придерживаться нижеуказанной последовательности:

- Вставить форсунку в накидной ключ. Рожковый использовать запрещено в связи с риском слизывания граней;

- Ключ зафиксировать в тисках;

Форсунка в накидном ключе, зафиксированная в тисках

Форсунка в накидном ключе, зафиксированная в тисках - Сдвинуть немного гайку. Дальнейшее откручивание желательно производить от руки;

- Гайка может выкрутится вместе с прикипевшим распылителем. Для их разъединения необходимо воспользоваться проникающей смазкой;

- При крепком соединении с распылителем, потребуется выбивать один элемент из другого. Гайка ложится на пластину с отверстием. В торцевую часть распылителя вставляется стержень из мягкого металла, например, алюминия или меди. Легким постукиванием происходит выталкивание прилипшей детали.

Форсунки в разобранном виде

Форсунки в разобранном видеПо завершению разборки необходимо очистить все элементы от загрязнений. Отмывать можно в ацетоне либо керосине. Также при возможности желательно продуть все элементы сжатым воздухом.

Самостоятельная очистка от загрязнений и отложений

При отсутствии специального оборудования промывку форсунок можно произвести керосином либо дизтопливом высокого качества. Все манипуляции необходимо проводить при хорошем освещении в непыльном помещении. При возможности каждую деталь системы впрыска следует обдуть воздухом под давлением.

Не рекомендуется разбирать все форсунки одновременно. В процессе эксплуатации их элементы притираются друг к другу. В случае спутывания составных частей, форсунка может перестать закрываться или открываться. Это приведет к таким же последствиям как и при установке заведомо неисправного изделия, поэтому все усилия по ремонту топливной системы будут нивелированы.

По завершению очистки следует регулировка давления подъема иглы. Для этого изменяется сила натяжения установленной внутри форсунки пружины. Разрешенное отклонение составляет 10 кгс/см2.

Течь солярки из форсунки

Форсунки дизеля дают течь топлива по причине нарушения уплотнения торца иглы. При этом утечка может быть как незначительная, так и существенная. Зависит это от степени ухудшения посадки уплотняющего конуса.

Первым действием при обнаружении такой неисправности должна быть притирка торца иглы к седлу. Для этого используется тонкая шлифовальная паста, разбавленная керосином. Следует избегать попадания смеси в зазор с направляющей втулкой.

В конце необходимо промыть все элементы дизтопливом или керосином. После продуть сжатым воздухом. Произведя сборку проконтролировать отсутствие течи. Если притирка не помогла, необходима замена форсунок двигателя.

Тонкости монтажа системы впрыска

Перед вкручиванием форсунки необходимо обработать резьбу. Для этих целей подходят графитная и медная консистентные смазки. Предварительно поверхность должна быть очищена от мусора.

Начинать вкручивать форсунку можно только от руки. Если использовать ключ, то можно не заметить небольшой перекос и повредить посадочное место. Если во время вкручивания наблюдаются заедания, запрещено прикладывать чрезмерное усилие. Требуется выкрутить форсунку и проверить отсутствие мусора и повреждений на резьбе.

Для правильного начала вкручивания рекомендуется предварительно покрутить форсунку в обратную сторону. Это поможет отцентровать резьбу. Только после правильной установки можно начинать процесс закручивания.

Как только усилия руки станет недостаточно, необходимо воспользоваться ключом. Инструмент должен контролировать динамометрический момент. Закручивание на глаз ведет к отклонению усилия от нормы, что чревато повреждениями головки блока цилиндров и форсунки.

Завершающим этапом является установка всех трубок на место. Важно правильно закрепить все фиксаторы, чтобы вибрация не повредила магистрали. Последним действием по монтажу форсунок является избавление от воздушных пробок в топливоводе. Делается это согласно инструкции к автомобилю.

Внесение данных в ЭБУ

При невозможности провести ремонт дизельных форсунок возникает необходимость ее замены. Новое изделие необходимо прописывать в электронном блоке управления. Это позволит получать от двигателя максимум мощности с минимизацией расхода топлива. Шумность и вибрации дизеля уменьшаются после проведения операции.

Если не прописать форсунки, то мотор все равно будет работать. Перебои в таком случае наблюдаться не будут, при условии технической исправности всех элементов топливной системы. Проведение данной операции заметно улучшит эксплуатационные характеристики авто, но крайне обязательной она не является. Существуют форсунки, вообще созданные для работы без прописывания.

Особенности японских изделий

Большинство японских форсунок имеют отвод обратки в рампу через торец. Неправильное снятие ведет к деформации уплотнителя, и теряется герметичность. Для решения проблемы необходимо подрезать торец при помощи токарного станка. При сильных повреждениях ремонт форсунок дизельных двигателей становится невозможным, и ситуацию может исправить только замена на новое изделие.

Фланцы рампы также поддаются деформации. Чаще всего это происходит при устранении утечек обратки. Устраняются повреждения путем ручной шлифовки на наждачной бумаге.

Рекомендации и советы

Во время ремонта может потребоваться замена некоторых частей форсунки. Использовать следует только запчасти надлежащего качества. Выполнять работу аккуратно недостаточно для успешного ремонта, так как успех наполовину зависит от комплектующих.

Приобретая уплотнительные кольца не следует полагаться только на визуальное сходство. Незначительное отклонение в диаметре или ширине кольца приведет к частичной или полной потере герметичности, поэтому покупать уплотнители необходимо полностью соответствующие конкретной марке и модели автомобиля.

Ремонт дизельных форсунок не отличается большой сложностью. Главным требованием при проведении операций является соблюдение чистоты. Выполнять все работы следует без прикладывания чрезмерных усилий. В противном случае можно повредить посадочные места и без замены головки блока цилиндров обойтись будет сложно.

Если у вас возникли вопросы - оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453