Характеристика дизельного двигателя

дизельный ДВС

Особенности конструкции дизельного двигателя В2, используемого в бурении

Дизельный двигатель В-2 — V-образный 12-цилиндровый четырёхтактный дизельный двигатель водяного охлаждения со струйным распылением топлива.

Дизель В2-450-С3 (для буровых установок) мощностью 331 кВт (450 л.с.) при частоте вращения 1600 мин-1 коленчатого вала без системы турбонаддува применяется для привода грязевого насоса и лебедки на буровых установках. На дизель установлен вентилятор с осевым приводом. На дизель не устанавливаются и с дизелем не поставляются генератор Г-731А, муфта привода генератора и детали передачи к генератору.

Дизель В2-500ТК-С4 мощностью 368 кВт (500 л.с.) при частоте вращения 1600 мин-1 коленчатого вала применяется для привода насосов в составе насосных агрегатов. Дизель может поставляться с осевым приводом вентилятора мощностью 41 кВт (600 л.с.) при частоте вращения 1800 мин -1. Для наддува дизельного двигателя В2-450ТК-С4 применяются два торбокомпрессора ТКР-14Н-2Б-21.

Технические характеристики дизельных двигателей В2-450 и В2-500

| Полная мощность, кВт (л.с.), не менее | 331 (450) | 368 (500) |

| Максимальный крутящий момент, Н·м (кгс·м) | 2285 (233) | 2490 (254) |

| Частота вращения коленчатого вала, мин-1, не более: | ||

| при полной мощности | 1600 | 1600 |

| максимальная | 1900 | 1900 |

| Минимально устойчивая частота вращения холостого хода, мин-1 | 600 | 600 |

| Удельный расход топлива на режиме полной мощности, г/кВт·ч (г/л.с.·ч) | 220+11(162+8) | 214+10(157+8) |

| Часовой расход топлива на холостом ходу, кг/ч, не более | 4,5 | 4,5 |

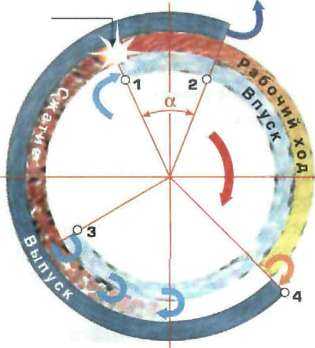

Рабочие процессы четырехтактного дизеля. Типичная индикаторная диаграмма четырехтактного дизеля приведена на (рис.2.) С целью обеспечения достаточной температуры для надежного самовоспламенения степень сжатия в дизелях назначается много большей, чем в карбюраторных двигателях: =14...23.

За первые 180° поворота кривошипа ( = 0... 180°) реализуется такт впуска.

Процесс наполнения цилиндров свежим зарядом (в дизеле это воздух) и значения параметров РТ в конце такта (точка а) определяются следующими факторами: гидравлические потери во впускной системе дизеля заметно меньше, чем в карбюраторном двигателе (нет диффузора карбюратора и дроссельной заслонки), и они не изменяются при изменении нагрузки на двигатель;

(Рис.2.)

в во впускной системе нет отвода теплоты от свежего заряда при испарении топлива ввиду отсутствия последнего в свежем заряде дизеля, вследствие чего отпадает необходимость в специальном подогреве впускного трубопровода. По этой причине давление в точке а в дизеле больше, чем в двигателе карбюраторном: ра=(0,85...0,92)р0.Температура Та в дизеле несколько ниже, чем в карбюраторных ДВС (Та= 310...350 К), в основном из-за того, что при больших степенях сжатия к свежему заряду подмешивается относительно меньшее количество ОГ, имеющих более низкую температуру. Особенностью такта сжатия в дизеле (= 180...360°) являются более высокие, чем в карбюраторном двигателе, термодинамические параметры рабочего тела в точке с: рс=3,5...6,0 МПа, Тс=700...900 К, что объясняется в основном большей величиной степени сжатия.В конце такта сжатия в камеру сгорания начинают впрыскивать топливо. Угол, на который повернется коленчатый вал от момента начала впрыскивания топлива до прихода поршня в ВМТ, называется углом опережения впрыскивания.

Вследствие начинающегося еще до ВМТ процесса сгорания давление в цилиндре превышает расчетное значение рс: =(1,05…1,15)рс.Если в карбюраторном двигателе после подачи искры процесс сгорания происходит в условиях заранее подготовленной достаточно однородной рабочей смеси, то в дизеле ее подготовка происходит за короткий интервал времени, предшествующий сгоранию топлива от начала подачи, при этом значительная его часть впрыскивается в цилиндр непосредственно в процессе сгорания. Все это приводит к тому, что вблизи ВМТ в дизеле сгорает существенно меньшая, чем в карбюраторном ДВС, часть всего подаваемого топлива и значительное его количество горит после ВМТ при заметном увеличении объема надпоршневого пространства. Поэтому при идеализации действительного цикла дизеля процесс сгорания имитируется подводом части теплоты к РТ при V= const, а другой части - при р= const.

В значительной мере следствием этого является то, что степень повышения давления = 1,4.. .2,2 меньше, чем аналогичная величина в карбюраторном двигателе. Максимальное давление цикла в дизеле и соответствующая температура в точке z: рz=6,0...10,0 МПа; Тz =1800...2300 К. Более низкие значения Тz, по сравнению с бензиновым двигателем являются в основном следствием большего значения коэффициента избытка воздуха.

Расчетные параметры РТ в конце такта расширения (точка b) pb=0,2...0,4 МПа и Tb= 1000...1200 К ниже, чем в карбюраторном двигателе из-за более высокой степени сжатия и соответственно большей степени расширения продуктов сгорания.

Такт выпуска (=540...720°) каких-либо принципиальных особенностей не имеет. Давление в точке r (конец такта выпуска), как и в случае карбюраторного двигателя, определяется величиной гидравлических потерь в выпускной системе рr =(1,05...1,2)p0, а температура РТ ниже, чем в карбюраторном двигателе, Tr=700...900 К, что объясняется более низкой температурой в конце такта расширения Tb.

Диаграмма фаз газораспределения:

Назначение и устройство деталей дизеля.

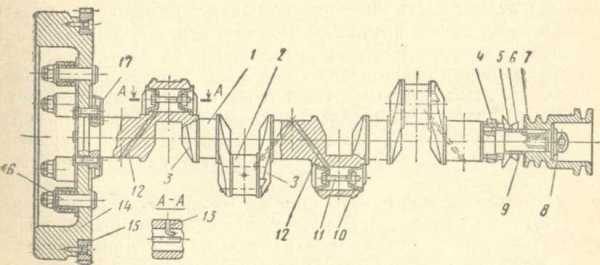

Коленчатый вал и маховик. Коленчатый вал является самой сложной, напряженной и дорогой деталью кривошипно-шатунного механизма. Вес вала составляет около 10% веса двигателя, а стоимость его изготовления иногда достигает 25-30% стоимости изготовления двигателя. Вал воспринимает периодические нагрузки от давления газов и сил инерции возвратно-поступательно движущихся и вращающихся частей, поэтому он подвергается значительным изгибающим и скручивающим усилиям.

Коленчатый вал дизеля малой мощности с маховиком: ./ и 2-коренная и шатунная шейки, 3-щека, 4-шестерня, 5, 6 и 17- маслоотражатели, 7-шкив, 8-храповик, 9-дистанционная втулка, 10-заглушка, // - стяжной болт, 12 - маслопроводный канал, 13 - трубка, 14 - маховик, 15 - зубчатый венец, 16 – палец.

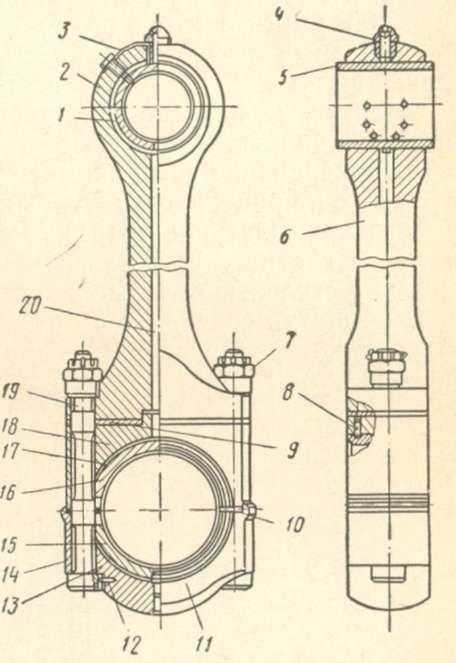

Шатун «соединяет поршень с коленчатым валом и передает усилие на вал, при этом он подвергается действию переменной нагрузки от давления газов и сил инерции.

Шатун в сборе: 1, 15 и 17 - кольцевые канавки, 2 и 11 - верхняя и нижняя головки шатуна, 3 - стопорная пластина, 4 - сопло шатуна, 5 - втулка подшипника, 6 - стержень шатуна, 7 -гайка, 8 и 12 - штифты, 9 - прокладка для регулирования степени сжатия, 10 - шатунные прокладки, 13 и 16 - нижний и верхний вкладыши, 14 и 18-нижняя и верхняя крышки. 19-шатунный болт, 20 - канал для масла в стержне шатуна.

Поршень, являющийся одной из самых напряженных деталей двигателя. Воспринимает давление газов и передает его на поршневой палец, шатун и коленчатый вал;

обеспечивает герметичность камеры сгорания;

Крышка (головка) рабочих цилиндров вместе с днищем поршня и стенками гильзы образует камеру сгорания дизеля. Крышка подвергается действию высоких температур и давлению газов, поэтому она должна иметь податливое днище с жесткой опорной частью и интенсивно охлаждаться водой.

1 и 6 - отверстия под впускной и выпускной клапаны, 2 и 5 - каналы для воздуха и выхлопных газов, 3 - отверстие под форсунку, 4 - отверстие под предохранительный клапан-, 7 - отверстие под шпильку, 8-отверстие под пусковой клапан, 9 - место установки предкамеры с форсункой, 10 - место установки пускового клапана.

Блок-цилиндры, в которых размещены гильзы цилиндров, являются одной из самых ответственных частей остова.

У четырехтактных дизелей блок-цилиндры имеют весьма простую конструкцию коробчатой формы, которая состоит из верхней и нижней досок с отверстиями для установки гильз цилиндров и вертикальных перегородок между цилиндрами, имеющих отверстия для перепуска воды.

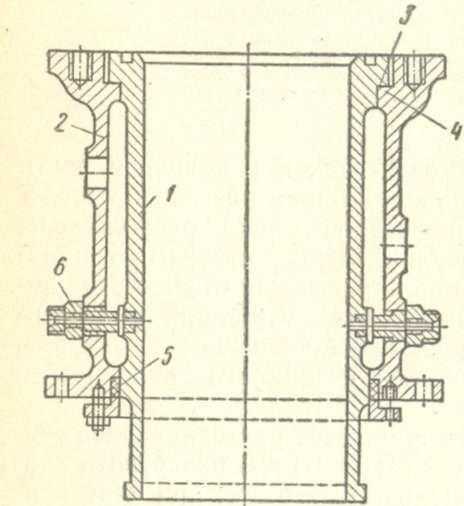

1 - гильза, 2 - блок-цилиндр, 3 -опорный фланец, 4 - бурт, 5 - сальник, 6 - масляный штуцер.

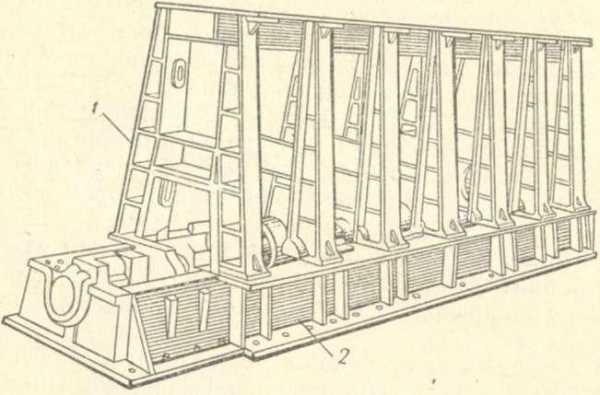

Основное назначение картера или станины - связать блок-цилиндры с фундаментной рамой и образовать полностью закрытую и непроницаемую для газов и масла полость для кривошипно-ша-тунного механизма. Конструкция картера или станины зависит от типа дизеля. На рис. 12 показана станина /, состоящая из отдельных А-образных стоек, между которыми размещены цилиндры двигателя.

А-образная станина, установленная на фундаментной раме: 1 - станина, 2 - фундаментная рама.

Фундаментная рама, являющаяся нижней частью остова, устанавливается на фундамент. Она совместно с картером обеспечивает необходимую продольную и поперечную жесткость дизеля. В тихоходных дизелях рамы отдельные. У быстроходных дизелей отдельная рама, как правило, заменяется подвесными коренными (рамо-выми) подшипниками и отъемным маслосборником.

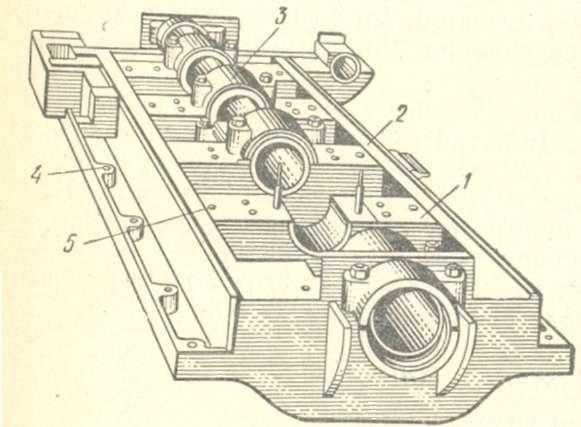

Фундаментная рама: 1 - поперечная балка, 2 - продольная балка, 3 -коренной подшипник, 4 - отверстия для фундаментных болтов, 5 - отверстия для крепления картера к раме

Система смазки.

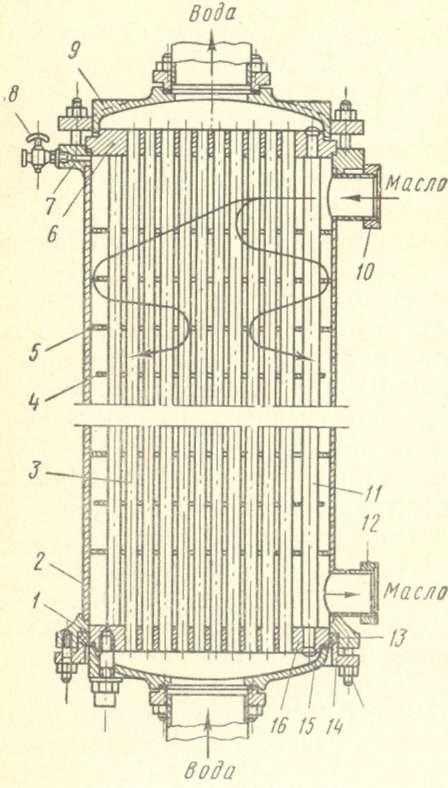

а)Масляные охладители служат для дополнительного охлаждения масла и подразделяются на водяные (холодильники) и воздушные (радиаторы). Наибольшее распространение на стационарных дизелях получили масляные холодильники. Они обладают рядом преимуществ перед радиаторами - имеют меньшие габаритные размеры, более компактны, их удобнее располагать на дизеле, они обеспечивают поддержание более стабильной температуры. В зависимости от конструкции теплообменного элемента масляные холодильники делятся на трубчатые и пластинчатые.

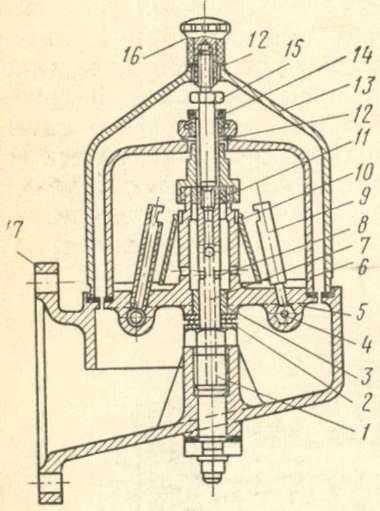

Трубчатый холодильник: 1 и 7 - фланцы, 2 - труба, 3 - трубки, 4 н 5 - диафрагмы, 6 к 16 - трубные решетки, 8 - кран для выпуска воздуха, 9 и 15 - крышки, 10 и 12 - патрубки. 11 - связи, 13 - набивка сальника, 14 - нажимной фланец. б) На многих дизелях для тонкой очистки масла устанавливают реактивную масляную центрифугу. Она хорошо отбирает из масла абразивные частицы, снижает износ основных трущихся деталей дизеля примерно в два раза, увеличивает срок использования кар-терного масла.

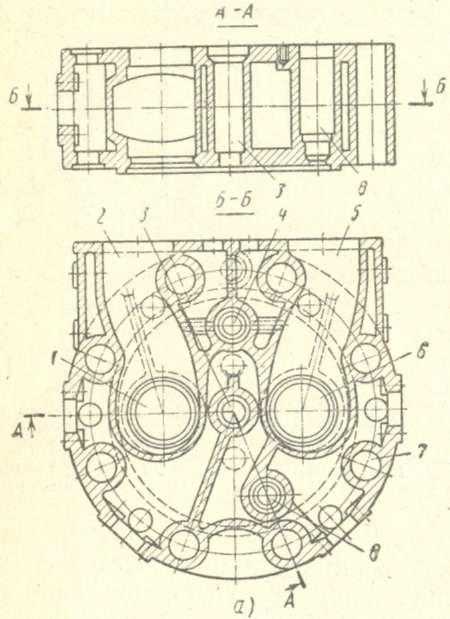

Реактивная масляная центрифуга: 1 - ось, 2 - шарикоподшипник, 3 и 11 - подшипники скольжения, 4 - сопло, 5 - корпус ротора, 6 - крышка ротора, 7-маслоподводя-щий канал, 8 - отверстие в оси ротора, 9 - маслозаборная трубка, 10 - отражатель, 12 - прокладки, 13 - крышка центрифуги, 14 - плавающая шайба, 15 - болт ротора, 16 - гайка, 17 - корпус центрифуги в) Масляные фильтры предназначаются для удаления из масла продуктов износа металлов и окисления масла (нагар, смолистые вещества, пыль, частицы несгоревшего топлива).

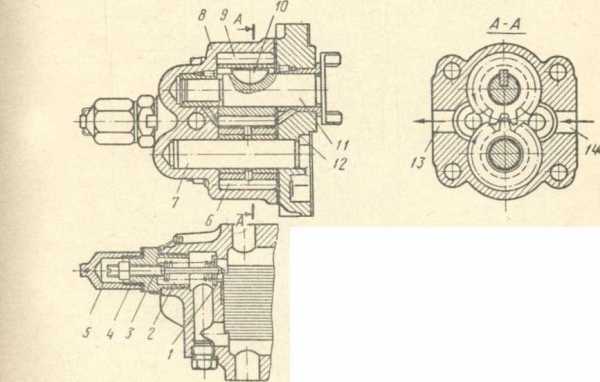

г) На большинстве современных дизелей устанавливаются шестеренчатые масляные насосы. Широкое распространение шестеренчатые насосы получили благодаря их простоте, надежности в работе, равномерности подачи, дешевизне и способности создавать большие давления масла. Дизели с мокрым картером снабжаются в основном односекционным шестеренчатым насосом.

Шестеренчатый масляный насос: 1 - клапан, 2 - пружина, 3 - регулировочный винт, 4 - корпус редукционного клапана, 5 - колпачок, 6 и 9 - ведомая и ведущая шестерни, 7 - ось ведомой шестерни, 8 - корпус насоса, 10 - шпонка, // -валик, 12 - фланец, 13 и 14 - отводящий и подводящий каналы

Системы охлаждения.

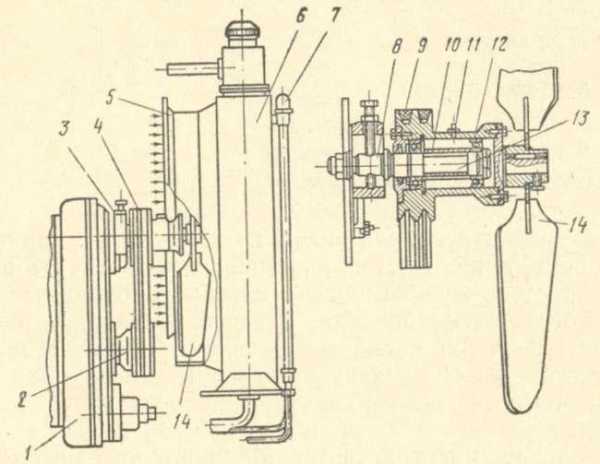

а) Вентилятор создает интенсивный воздушный поток, который проходит через радиатор и охлаждает его трубки. Вентилятор приводится во вращение от электродвигателя или чаще всего от коленчатого вала дизеля посредством клиноременной или зубчатой передачи. На рис. 79 показан вентилятор с приводом от коленчатого вала.

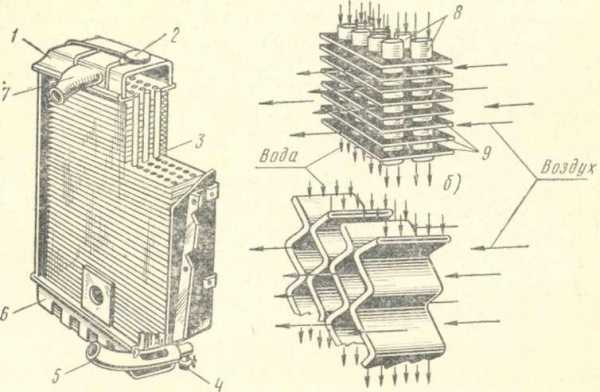

Вентилятор с приводом: 1 - передняя крышка дизеля, 2 и 4 - ведущий и ведомый шкивы, 3 - кронштейн вентилятора, 5 - кожух вентилятора, 6 и 7 - водяной и масляный вентиляторы, 8 - ось ведомого шкива, 9 - ремень вентилятора, 10 - втулка, 11 - масленка, 12 - шарикоподшипник, 13 - ось вентилятора, 14 - крыльчатка вентилятора б) Радиатор предназначен для охлаждения нагретой воды посредством отдачи тепла через стенки его сердцевины окружающему воздуху.

Радиатор: а - общий вид, б - трубчатый, в - пластинчатый; 1 ш 6 - верхний и нижний баки, 2 -крышка, 3 - сердцевина, 4 - кран, 5 и 7 - патрубки, 8 - трубки, 9 - пластины в) Водяные насосы двигателей разделяются на центробежные, во-докольцевые, поршневые и коловратные. Наиболее широко распространены насосы первых двух типов. Центробежные насосы применяют для замкнутых систем охлаждения.

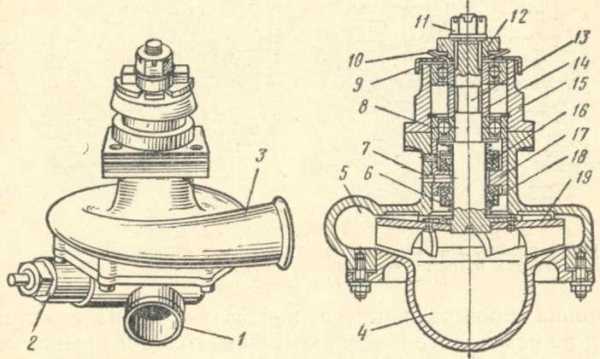

Водяной центробежный насос: 1 и 3 - входной и отводящий патрубки, 2 - спускной кран, 4 - крышка насоса, 5 - корпус насоса, 6 - пружина, 7 - контрольное отверстие, 8- шарикоподшипники, 9- маслоотражатель, 10- пружинная шайба, 11 - гайка, 12 - кулачок привода, 13 - валик. 14 - распорная трубка, 15 - приставка, 16 - кольпо, 17 - вставка, 18 - втулка, 19 - крыльчатка.

Назначение и устройство системы питания.

Система питания дизеля обеспечивает раздельную подачу в цилиндры двигателя воздуха и топлива и выпуск отработавших газов. По экономичности дизели значительно превосходят карбюраторные двигатели. Удельный расход топлива карбюраторного бензинового двигателя 154—182 г/(кВт • ч), дизеля — 112—140 г/(кВт • ч).

Система питания дизеля топливом состоит из топливного бака, фильтра грубой очистки топлива, топливоподкачивающего насоса, фильтра тонкой очистки, топливного насоса высокого давления, автоматической муфты опережения впрыска топлива, всережимного регулятора, форсунки, топливопроводов (высокого давления, низкого давления и сливного).

Система питания дизеля воздухом состоит из воздухоочистителя, впускного трубопровода, турбокомпрессора.

Система выпуска отработавших газов включает в себя выпускной трубопровод, приемные трубы, глушитель.

Работа системы питания. Топливо из бака через фильтр грубой очистки по топливопроводу поступает к топливоподкачивающему насосу, далее подается по топливопроводу к фильтру тонкой очистки, затем — к насосу высокого давления. Насос по топливопроводам высокого давления подает топливо в форсунки. При такте впуска в цилиндр поступает очищенный в воздухоочистителе воздух. В конце такта сжатия в цилиндр под высоким давлением через форсунку впрыска в мелко распыленном виде подается определенная порция топлива, которая самовоспламеняется вследствие высокой температуры. Отработавшие газы поступают в выпускной трубопровод и через приемные трубы и глушитель в окружающую среду.

Пуск и прогрев дизеля.

Перед пуском открывают индикаторные (декомпрессионные) клапаны и проворачивают коленчатый вал двигателя не менее чем на один оборот, чтобы проверить, нет ли в цилиндре воды. Вода может попасть в цилиндр, если лопнула крышка или стала пропускать прокладка. Пуск дизеля при наличии воды в цилиндре приведет к удару (так как вода практически несжимаема), выходу из строя головки, изгибу шатуна и коленчатого вала. Дизель надолго выйдет из строя.

Если дизель пускается не из любого положения коленчатого вала, то его ставят в положение «Пуск» при помощи валоповорот- ного устройства. Положение «Пуск» для четырехтактных двигателей соответствует началу третьего такта (5-10° за в. м. т.), а для двухтактных - началу второго такта. На маховике должна быть отметка, соответствующая положению «Пуск».

Пуск дизеля электростартером производится из любого положения коленчатого вала. Регулятор устанавливают на малую подачу топлива. Пусковой кнопкой включают электростартер; после появления вспышки выключают его. Если дизель снабжен декомпрес-сионным устройством, его включают перед включением стартера. В этом случае после нескольких оборотов двигателя выключают устройство, а после появления вспышки выключают стартер. Стартер должен работать не более 10-15 сек во избежание разрядки стартерной батареи. Если двигатель не запустился, повторный пуск производят только после полной его остановки.

После пуска двигатель прогревают согласно инструкции по обслуживанию. Сначала дизель некоторое время работает на холостом ходу с малым числом оборотов, а затем постепенно повышают число оборотов и загружают дизель. Необходимость предварительного прогрева дизеля вызывается следующими обстоятельствами.

При работе дизеля с полной нагрузкой в камере сгорания выделяется большое количество тепла. У непрогретого дизеля температура масла, охлаждающей воды и различных его деталей - головок цилиндров, гильз, поршней - недостаточно высока. При этом наблюдается большая разница температур деталей, образующих камеру сгорания и подвергающихся воздействию высоких температур, и деталей, охлаждаемых водой и маслом. Вследствие этого возникают высокие тепловые напряжения, которые могут привести к короблению рабочих поверхностей, образованию трещин, задирам и другим дефектам.

У быстроходных дизелей с поршнями из алюминиевого сплава зазор между поршнем и гильзой устанавливают с учетом значительного расширения поршня при нагревании. Поэтому в начальный момент, при пуске, когда поршень еще не успел прогреться и расшириться, зазор между ним и гильзой слишком велик. Если в этот момент полностью нагрузить дизель, поршни будут ударяться о гильзы, значительно возрастут нагрузки на детали поршневой группы и их износ.

Кроме того, при низкой температуре масла к подшипникам будет поступать недостаточное количество смазки. Их смазка и охлаждение окажутся неудовлетворительными. При непрогретом двигателе может также оказаться недостаточным количество масла; для смазки деталей разбрызгиванием.

Режим прогрева дизелей различных марок зависит от их конструктивных особенностей, быстроходности, мощности, материала поршневой группы, состояния дизеля, а также от окружающих условий.

Процесс прогрева дизеля можно разделить на три этапа: 1) работа на холостом ходу с числом оборотов, не превышающим 50% номинального; 2) медленное увеличение оборотов дизеля без нагрузки; 3) плавное увеличение нагрузки.

Например, для дизелей с номинальным числом оборотов 1500 в. минуту работа на холостом ходу на первом этапе продолжается 10-15 мин при 700-800 об/мин. Температура масла за это время должна повыситься до 30-40° С. На втором этапе прогрева число оборотов коленчатого вала дизеля повышают до 1000-1100 в. минуту, а в отдельных случаях и до номинального, пока температура, масла не увеличится до 45-50°, а охлаждающей воды до 50-55° С. После этого приступают к третьему этапу прогрева - начинают постепенно нагружать дизель. Прогрев дизеля можно ускорить путем предварительного подогрева масла и охлаждающей воды.

Топливо дизеля.

Дизельные двигатели работают на дизельном топливе (в просторечии — «солярка»). [ Дизельное топливо (соляровое масло, солярка) — жидкий продукт, использующийся как топливо в дизельном двигателе внутреннего сгорания, а также — и в газодизелях. Обычно под этим термином понимают топливо, получающееся из керосиново-газойлевых фракций прямой перегонки нефти. Для дизелей используют более дешевые, чем бензины, сорта нефтяных топлив (керосино-газойлевые и соляровые фракции). Согласно существующим стандартам дизельное топливо получают двух видов: из малосернистых (ГОСТ 4749—73) и сернистых (ГОСТ 305—73) нефтей. Дизельное топливо выпускается следующих марок: ДА, ДЗ, ДЛ и ДС (ГОСТ 4749—73) и А, ЗС, Л и С (ГОСТ 305—73).

Арктические топлива ДА и А предназначены для питания дизелей при температуре окружающего воздуха ниже —30° С (ДА) и при —50° С и выше (А); зимние топлива ДЗ и ЗС (зимнее северное) — при температуре выше —30° С; летние топлива ДЛ и Л — при температуре воздуха 0° С и выше; ДС и С — специальные дизельные топлива. Зимние и летние топлива различаются главным образом температурой застывания. Качество дизельного топлива оценивают октановым числом. Дизельное топливо сравнивают со смесью из двух топлив: цетана и альфаметилнафталина. Цетан обладает минимальным периодом запаздывания воспламенения, обеспечивает работу двигателя по мягкой характеристике, для него цетановое число условно принимают равным 100. Альфаметилнафталин обладает наибольшим, периодом запаздывания воспламенения (трудно воспламеняется) и вызывает работу двигателя по жесткой характеристике: его цетановое число условно принимают равным нулю. Если испытываемое дизельное топливо ведет себя в отношении воспламеняемости как объемная смесь, состоящая например, из 40% цетана и 60% альфаметилнафталина, то цетановое число такого топлива равно 40 и т. д. По содержанию серы дизельное топливо бывает двух видов: содержание серы не более 0,2%; содержание серы от 0,2 до 0,5%. Например, топливо Л-0,2 — летнее с содержанием серы до 0,2 %, топливо ЗС-0,5 — зимнее северное с содержанием серы до 0,5%.

Остановка дизеля.

Приведем некоторые общие указания, которыми надо руководствоваться при остановке дизеля. 1. Постепенно снять нагрузку с дизеля. 2. Проверить давление в пусковых баллонах и при необходимости заполнить их при помощи газоотборного клапана или навесного компрессора (в зависимости от устройства пусковой системы). 3. Выключить подачу топлива рукояткой управления, одновременно установив все секции топливного насоса на нулевую подачу, и затем закрыть запорный кран на топливопроводе от расходного бака. 4. Следить по маховику за остановкой дизеля. Если маховик перед остановкой дизеля покачивается в ту и другую сторону, то это говорит о хорошем состоянии поршневых колец, отсутствии за-диров и заеданий в цилиндро-поршневой группе и подшипниках. Резкая остановка свидетельствует о наличии неполадок в дизеле, причину которых надо выяснить после остановки. 5. Через 10-15 мин после остановки дизеля прекратить доступ охлаждающей воды в систему охлаждения. В холодное время года у дизелей, работающих на открытом воздухе или в плохо отапливаемом помещении электростанции, выпустить воду из системы охлаждения. 6. Открыть спускные краны на выпускном ресивере двухтактного дизеля или дизеля с наддувом для выпуска накопившихся в ресивере масла и воды. 7. Проверить на ощупь нагрев трущихся деталей, малодоступных для контроля во время работы дизеля. 8. Открыть индикаторные краны цилиндров и провернуть коленчатый вал дизеля, прокачивая при этом масло ручным насосом. 9. Обтереть дизель и устранить все дефекты, обнаруженные во время его работы. 10. При продолжительной остановке (более суток) ежедневно проворачивать валоповоротным устройством дизель на 3-5 оборотов, прокачивая систему смазки ручным насосом. Останавливают дизель после этого каждый раз в новом положении.

Нагрузочная характеристика дизельного двигателя

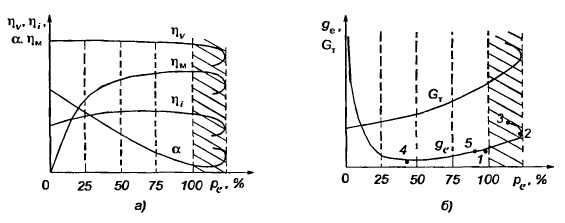

Особенностью изменения значений параметров ni, nv, nm от нагрузки у дизелей является их плавный характер (рис. а).

Поэтому согласно уравнению удельный расход топлива ge = f(ni, nm) имеет аналогичный характер изменения (рис. б), при котором на большинстве частичных нагрузок значения удельных расходов топлива близки к минимальным (точка 4).

Так как при работе дизеля коэффициент наполнения nv меняется незначительно (рис. а), то часовой расход топлива Gт зависит только от изменения коэффициента избытка воздуха а и имеет плавно нарастающий характер (рис. б).

Рис. Нагрузочные характеристики дизеля: а — зависимости изменения основных параметров цикла от нагрузки; 6 — зависимости изменения показателей работы двигателя от нагрузки; 1 — нижний предел дымления; 2 — максимальная мощность двигателя; 3 — сильное обогащение смеси; 4 — минимальный удельный расход топлива; 5— установка упора рейки ТНВД при всережимном регуляторе

Заштрихованная область нагрузочной характеристики означает, что при данной нагрузке двигатель работает с дымлением (отработавшие газы выходят в виде черного дыма), что свидетельствует о сильном недогорании топлива, тепловых нагрузках внутри цилиндрового пространства, нагарообразовании и закоксовывании поршневых колец. При этом снижается экономичность работы двигателя, а при длительной работе с дымлением возможна его поломка.

Поэтому эксплуатация дизеля на нагрузках, соответствующих зоне дымления, недопустима. Подача топлива в этом случае ограничивается упором рейки ТНВД.

На нагрузочной характеристике дизеля имеется ряд характерных точек (рис. б):

- точка 7 — начало появления дыма в отработавших газах — нижний предел дымления по нагрузке или эксплуатационный предел повышения нагрузки (соответствующая ей мощность называется предельной);

- точка 2— максимально возможная мощность двигателя, верхняя граница предела дымления по нагрузке;

- точка 3 — значения показателей работы (в данном случае ge) при дальнейшем увеличении нагрузки после прохождения верхнего предела дымления (свидетельствует об ухудшении экономичности);

- точка 4 — минимальный удельный расход топлива;

- точка 5 — при всережимном регуляторе определяет место установки упора рейки ТНВД.

Нагрузочные характеристики позволяют оценить топливную экономичность двигателей и определить способы ее улучшения. Она используется при проектировании топливной аппаратуры, и при контроле регулировок, технического состояния и качества ремонта двигателя.

Дизельный двигатель - описание

Бензиновый двигатель является довольно неэффективным и способен преобразовывать всего лишь около 20-30 % энергии топлива в полезную работу. Стандартный дизельный двигатель, однако, обычно имеет коэффициент полезного действия в 30-40 %, дизели с турбонаддувом и промежуточным охлаждением свыше 50 % (например, MAN S80ME-C7 тратит только 155 гр на кВт*ч, достигая эффективности 54,4 %). Дизельный двигатель из-за использования впрыска высокого давления не предъявляет требований к летучести топлива, что позволяет использовать в нём низкосортные тяжелые масла.

Дизельный двигатель не может развивать высокие обороты — смесь не успевает догореть в цилиндрах. Это приводит к снижению удельной мощности двигателя на 1 л объёма, а значит, и к снижению удельной мощности на 1 кг массы двигателя. Это послужило причиной малого распространения дизелей в авиации (только некоторые бомбардировщики Юнкерс, а также советский тяжелый бомбардировщик Пе-8 и Ер-2, оснащавшиеся авиационными дизелями АЧ-30 и АЧ-40 конструкции А. Д. Чаромского и Т. М. Мелькумова). На максимальной эксплуатационной мощности смесь в дизеле не догорает, приводя к выбросу облаков сажи («тепловоз дает медведя»).Дизельный двигатель не имеет дроссельной заслонки, регулирование мощности осуществляется регулированием количества впрыскиваемого топлива. Это приводит к отсутствию снижения давления в цилиндрах на низких оборотах. Потому дизель выдаёт высокий вращающий момент при низких оборотах, что делает автомобиль с дизельным двигателем более «отзывчивым» в движении, чем такой же автомобиль с бензиновым двигателем. По этой причине в настоящее время большинство грузовых автомобилей оборудуются дизельными двигателями. Это является преимуществом также и в двигателях морских судов, так как высокий крутящий момент при низких оборотах делает более лёгким эффективное использование мощности двигателя.

По сравнению с бензиновыми двигателями, в выхлопных газах дизельного двигателя, как правило, меньше окиси углерода (СО), но теперь, в связи с применением каталитических конвертеров на бензиновых двигателях, это преимущество не так заметно. Основные токсичные газы, которые присутствуют в выхлопе в заметных количествах — это углеводороды (НС или СН) , оксиды (окислы) азота (NOх) и сажа (или её производные) в форме чёрного дыма. Они могут привести к астме и раку лёгких. Больше всего загрязняют атмосферу дизели грузовиков и автобусов, которые часто являются старыми и неотрегулированными.

Другим важным аспектом, касающимся безопасности, является то, что дизельное топливо нелетучее (то есть легко не испаряется) и, таким образом, вероятность возгорания у дизельных двигателей намного меньше, тем более, что в них не используется система зажигания. Вместе с высокой топливной экономичностью это стало причиной широкого применения дизелей на танках, поскольку в повседневной небоевой эксплуатации уменьшался риск возникновения пожара в моторном отделении из-за утечек топлива. Меньшая пожароопасность дизельного двигателя в боевых условиях является мифом, поскольку при пробитии брони снаряд или его осколки имеют температуру, сильно превышающую температуру вспышки паров дизельного топлива и так же способны достаточно легко поджечь вытекшее горючее. Детонация смеси паров дизельного топлива с воздухом в пробитом топливном баке по своим последствиям сравнима со взрывом боекомплекта, в частности, у танков Т-34 она приводила к разрыву сварных швов и выбиванию верхней лобовой детали бронекорпуса. С другой стороны, дизельный двигатель в танкостроении уступает карбюраторному в плане удельной мощности (мощности, снимаемой с единицы массы мотора), а потому в ряде случаев (высокая мощность при малом объёме моторного отделения) более выигрышным может быть использование именно карбюраторного силового агрегата.Конечно, существуют и недостатки, среди которых — характерный стук дизельного двигателя при его работе и маслянистость топлива. Однако, они замечаются в основном владельцами автомобилей с дизельными двигателями, а для стороннего человека практически незаметны.

Явными недостатками дизельных двигателей являются необходимость использования стартера большой мощности, помутнение и застывание летнего дизельного топлива при низких температурах, сложность в ремонте топливной аппаратуры, так как насосы высокого давления являются устройствами, изготовленными с высокой точностью. Также дизель-моторы крайне чувствительны к загрязнению топлива механическими частицами и водой. Такие загрязнения очень быстро выводят топливную аппаратуру из строя. Ремонт дизель-моторов, как правило, значительно дороже ремонта бензиновых моторов аналогичного класса. Литровая мощность дизельных моторов также, как правило, уступает аналогичным показателям бензиновых моторов, хотя дизель-моторы обладают более ровным крутящим моментом в своём рабочем диапазоне. Экологические показатели дизельных двигателей значительно уступали до последнего времени двигателям бензиновым. На классических дизелях с механически управляемым впрыском возможна установка только окислительных нейтрализаторов отработавших газов («катализатор» в просторечии), работающих при температуре отработавших газов свыше 300 °C, которые окисляют только CO и CH до безвредных для человека углекислого газа (CO2) и воды. Также раньше данные нейтрализаторы выходили из строя вследствие отравления их соединениями серы (количество соединений серы в отработавших газах напрямую зависит от количества серы в дизельном топливе) и отложением на поверхности катализатора частиц сажи. Ситуация начала меняться лишь в последние годы в связи с внедрением дизелей так называемой «Common-rail» системы. В данном типе дизелей впрыск топлива осуществляется электрически управляемыми форсунками. Подачу управляющего электрического импульса осуществляет электронный блок управления, получающий сигналы от набора датчиков. Датчики же отслеживают различные параметры двигателя, влияющие на длительность и момент подачи топливного импульса. Так что, по сложности современный — и экологически такой же чистый, как и бензиновый — дизель-мотор ничем не уступает своему бензиновому собрату, а по ряду параметров сложности и значительно его превосходит. Так, например, если давление топлива в форсунках обычного дизеля с механическим впрыском составляет от 100 до 400 бар, то в новейших системах «Common-rail» оно находится в диапазоне от 1000 до 2500 бар, что влечёт за собой немалые проблемы. Также каталитическая система современных транспортных дизелей значительно сложнее бензиновых моторов, так как катализатор должен «уметь» работать в условиях нестабильного состава выхлопных газов, а в части случаев требуется введение так называемого «сажевого фильтра». «Сажевый фильтр» представляет собой подобную обычному каталитическому нейтрализатору структуру, устанавливаемую между выхлопным коллектором дизеля и катализатором в потоке выхлопных газов. В сажевом фильтре развивается высокая температура, при которой частички сажи способны окислиться остаточным кислородом, содержащимся в выхлопных газах. Однако часть сажи не всегда окисляется, и остается в «сажевом фильтре», поэтому программа блока управления периодически переводит двигатель в режим очистки «сажевого фильтра» путём так называемой «постинжекции», то есть впрыска дополнительного количества топлива в цилиндры в конце фазы сгорания с целью поднять температуру газов, и, соответственно, очистить фильтр путём сжигания накопившейся сажи. Стандартом де-факто в конструкциях транспортных дизель-моторов стало наличие турбонагнетателя, а в последние годы — и так называемого «интеркулера» — то есть устройства, охлаждающего сжатый турбонагнетателем воздух. Нагнетатель позволил поднять удельные мощностные характеристики массовых дизель-моторов, так как позволяет пропустить за рабочий цикл большее количество воздуха через цилиндры.

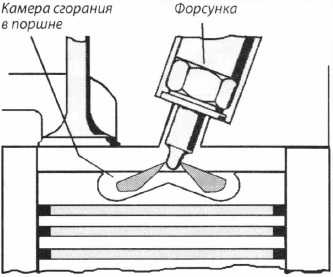

В своей основе конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако, аналогичные детали у дизеля обычно тяжелее и более устойчивы к высокому давлениям сжатия, имеющим место у дизеля. Головки поршней, однако, специально разработаны под особенности сгорания в дизельных двигателях и часто (но не всегда) рассчитаны на повышенную степень сжатия. Кроме того, головки поршней в дизельном двигателе находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Во многих случаях головки поршней содержат в себе камеру сгорания.

Дизельный двигатель — устройство, работа, обслуживание

Дизельный двигатель (дизель) конструктивно в настройке и обслуживании более прост, чем бензиновый двигатель, прекрасно работает на дизельном топливе или попросту солярке, которую до этого считали одним из отходов перегонки нефти и использовали лишь в качестве топлива для печей и котельных. Основные элементы устройства дизельного двигателя или сокращенно дизеля: цилиндр, поршень и кривошипно-шатунный механизм, которые по своему строению практически одинаковы с бензиновым двигателем. Дизель, как и обычный бензиновый двигатель внутреннего сгорания, работает циклично, в каждом цикле насчитывается 4 такта:

1. Всасывание воздуха извне из-за падения давления в увеличивающемся пространстве в цилиндре выше поршня при его «Холостом ходе» из крайнего верхнего положения вниз. Клапан впуска открыт.

2. Сжатие воздуха поршнем во время его движения вверх. Впускной клапан закрыт. Когда поршень подходит вплотную к верхней крайней точке, из-за сжатия воздух нагревается почти до 700°С. В него впрыскивается форсункой под большим давлением порция топлива (солярки). Происходит взрыв топливной смеси. Температура выше поршня из-за взрыва подскакивает почти в три раза, а давление – в полтора.

3. Это давление вызывает движение поршня вниз (Рабочий ход). Поршень через кривошип толкает коленчатый вал.

4. Когда давление снижается до 3-4 атмосфер, открывается клапан выпуска, и продукты горения вылетают наружу под давлением вновь поднимающегося из нижней точки поршня.

Топливо в цилиндре дизеля воспламеняется само из-за высокой температуры сжатого поршнем до десятков атмосфер воздуха. Дизелю свеча зажигания не нужна. Температура воспламенения солярки высока, поэтому дизель запустить в холод трудно. Нагревательные свечи (не свечи зажигания!) решают эту проблему. Управлять ими просто: включить перед запуском двигателя, выключить после запуска. В теплую погоду эти свечи не включают. Высокое давление в цилиндре не дает впрыснуть много топлива. Это мешает получить высокую мощность дизеля. Проблема решается повышением давления впрыскивания с помощью наддува.

Характеристики дизеля

- Число цилиндров.

- Диаметр цилиндра.

- Ход поршня.

- Рабочий объем.

- Степень сжатия.

- Цитановое число, минимум.

- Отношение «Мощность ном» к «обороты мин» (коленвал).

- Отношение «Ном момент» к «обороты мин» (коленвал).

- Порядок работы цилиндров.

- Скорость коленвала (хх).

- Скорость коленвала (макс).

- Наличие турбокомпрессора.

- Наличие охлаждения воздуха наддува.

- Наличие катализатора отработанных газов.

Дизель нуждается в обслуживании:

- Каждый сезон необходимо проходить диагностику в Дизель-сервисе.

- Менять все ремни (ГРМ, ТНВД) и все связанные с ними вращающиеся детали не реже, чем каждые три года, или после каждых 70000 км пробега.

- Замена масла и всех фильтров не более, чем через 7000 км пробега.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453