Пневмо подвеска рессоры

Задняя подвеска, рессоры, пневмо. Таха зима) — бортжурнал Chevrolet Tahoe 1995 года на DRIVE2

Всем доброго дня! Делюсь своими продвижениями в проекте) придумал названия для своих двух динозавров, это таха лето и таха зима, зима собирается на немного завышенной базе и скорее всего с сохранением полного привода, а вот таха лето будет собираться из донора, с изменением конструкции рамы в сторону занижения. На данном проекте я это упустил, а теперь обратной дороги нет, покраска рамы это серьёзный шаг.

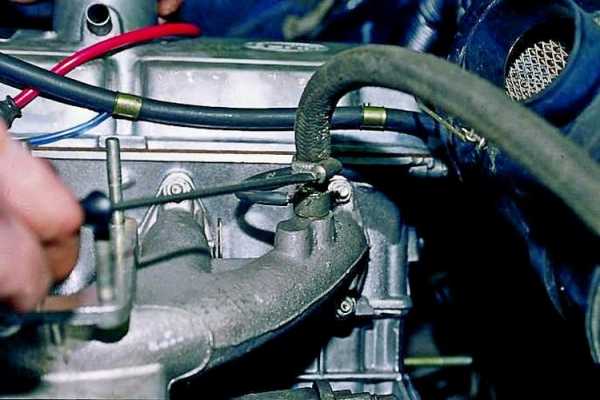

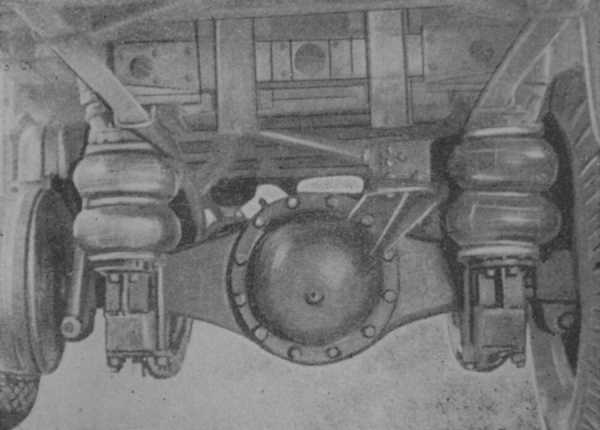

Теперь о подвеске. Купил готовые рессорные пачки от газа, если не ошибаюсь, разобрал, просверлил отверстия под скрипуны (4 свёрла ушло и два часа времени)) так как я знал, что буду ставить баллоны, особо жестить с листами не стал, опять же понятия не имел и не сталкивался с рессорами) так что не пинайте, а лучше указывайте недочёты) вся подвеска пока не закреплена, так как крепёж строительный еще не заменил на усиленный.Спасибо ребятам с компании КД-ПНЕВМО за комплект пневмобаллоннов на заднюю ось газели и советам по установке.Компании рутайгерс за покраску кронштейнов, так как оригинальные кронштейны не подобающе покрашены, краска колется и сыпется, а мне так не пойдёт)

Осталось купить подлиннее стремянки и все дособрать, поставит точку в подвеске задней и переходить на перед)

Фото и видео прилагаю) пишите недочёты, только в уважительной форме пожалуйста)) буду рад советам!

Воздух против стали

Первые упоминания о пневматических подвесках в патентных архивах США относятся к 1880 г. В 1888 г. Данлоп не только изготовил первую пневматическую шину, но и предложил первую пневматическую подвеску для автомобиля. Однако лишь в 1909 г. появился автомобиль Коуей с пневматической подвеской, да и то только на выставке.

На рубеже 20-30-х годов прошлого века французские, итальянские и чешские автомобильные компании выпустили ряд моделей с пневматической подвеской, как правило, телескопического типа — то есть без применения резинокордовой оболочки. Пневмопружины телескопического типа, несмотря на свою дороговизну, отличались плохой герметичностью, а применение пневморезиновых элементов сдерживалось их небольшой долговечностью вследствие несовершенства технологии изготовления.

Подвеска подкатной тележки Doll, использующейся в скандинавских сцепках

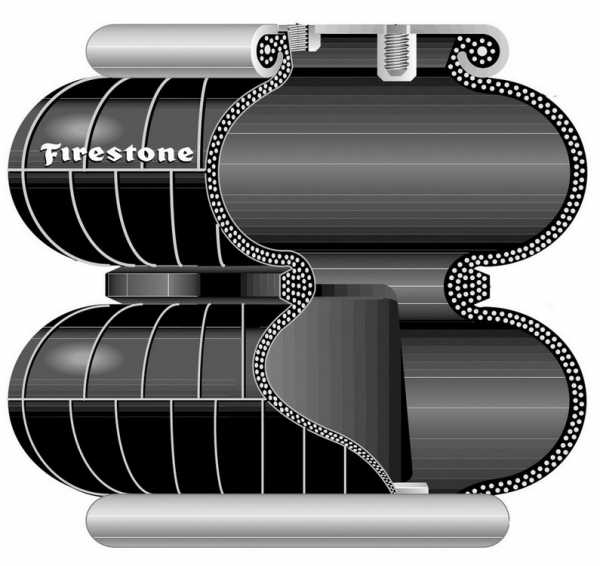

За океаном североамериканская компания Firestone Tire & Rubber начала свои эксперименты с пневматическими двухгофровыми пневмобаллонами в начале 30-х годов. Через несколько лет экспериментальные работы дошли до полевых испытаний. В 1935-1939 гг. несколько опытных автомобилей Бьюик и Плимут были оснащены пневматическими рессорами.

Резинокордовый пневмобаллон, по существу, представляет собой бескамерную шину. Камерная и бескамерная шины должны существенно отличаться между собой. Дело в том, что воздух проходит через резину. Конечно, автомобильные камеры стараются делать из более воздухонепроницаемой резины, но воздух все равно проходит. В камерной покрышке воздух, прошедший через резину камеры, просто выходит наружу. Шина постепенно спускает, и только. В бескамерной шине воздух может накапливаться в стенках, приводя к расслоению резины и корда. Поэтому баллон пневмоподвески был для резинотехнической промышленности 30-х годов большим достижением.

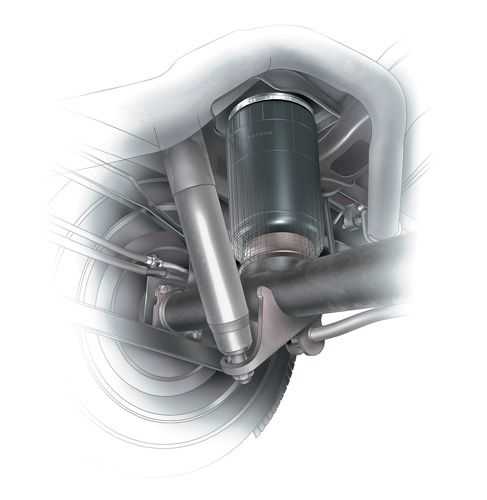

Передняя независимая подвеска Volvo с двойными поперечными рычагами для тяжелых грузовиков обеспечивает отличное сцепление колеса с дорогой и управляемость на ухабах и ямах

За период до 1938 г. в США было выпущено около 50 различных типов пневматических подвесок. Однако резинокордные элементы с хлопчатобумажным кордом не могли обеспечить высокий ресурс пневмоподвеске.

В 1938 г. компании Firestone удалось заинтересовать крупнейшего в США производителя автобусов — концерн Дженерал Моторс — в установке пневматической подвески на разрабатываемые модели. Мировая война задержала внедрение нового типа подвески. Первый автобус с пневматической подвеской был протестирован только в 1944 г. В ходе этих испытаний были задокументированы неоспоримые преимущества пневмоподвески — в плавности хода прежде всего.

Наиболее часто используемый круглый пневмобаллон

Потребовалось еще несколько лет интенсивных исследований и испытаний, прежде чем в 1953 г. на конвейер были поставлены первые автобусы GM с пневматическими пружинами. В условиях реальной эксплуатации пневмоподвеска продемонстрировала высокие эксплуатационные качества и надежность. Даже после пробега в 1 млн миль пневматические элементы не требовали замены. Вслед за автобусами пневматические подвески стали появляться на грузовиках. Средняя наработка на отказ пневмобалона составляла 1 млн км, в то время как стальные рессоры выходили из строя примерно после 200 тыс. км. Секрет успеха резинокордовых оболочек заключался в применении нейлонового корда — синтетического полиамидного волокна, изобретенного американской компанией DuPont.

Схема круглого баллона

В Европе в 1955 г. немецкие фирмы Континенталь и Метцлер на выставке в Германии показали первые образцы пневмоподвесок. В конце 1957 г. в Германии был запущен в производство автобус MAN 760 UO1 с пневматическими пружинами. Немцы знали толк в полиамидных волокнах. Еще в 1943 г. в Германии было создано промышленное производство поликапролактама, из которого делали корд для авиационных шин, парашютный шелк, буксировочные тросы для планеров. Наличия одного только синтетического корда для создания высокопрочной оболочки пневмобаллона — мало. Нужна еще технология, увеличивающая сцепление каучука с кордом.

Экспериментальная ось BPW ECO Vision на карбоновой основе

В США в 1957 г. были представлены несколько моделей тяжелых грузовиков, имевших в стандартном исполнении пневматическую подвеску передней и задних осей. В декабре 1958 г. на выставке в Чикаго GMC показала тягач модели DLR 8000 с кабиной над двигателем, передняя подвеска которого была не только пневматической, но и независимой. До этого тяжелые грузовики с независимой подвеской производила (и производит) в Европе лишь компания TATRA.

ЗИС-164 на пневмоходу

В Советском Союзе работы по пневматическим подвескам велись лишь после внедрения таких систем на Западе. Круглые двойные пневматические баллоны размером 250x200 отечественного производства (НИИШП) установили в заднюю ось автобуса ЗИЛ-158. Благодаря применению пневматики удалось получить плавность хода, соизмеримую с увеличением листовой рессоры более чем в 1,5 раза. Правда, такая замена привела бы к тому, что кузов автобуса без нагрузки поднялся бы на 20 см. При стендовых испытаниях пневморессора НИИШП, созданная совместно с НАМИ, выдержала 6 млн циклов без выхода из строя. Для каркаса пневмобаллонов использовали капроновый корд 14К, имеющий прочность 14-15 кг.

Комбинированная — рессора-пневмобаллон — подвеска сохраняет геометрическую жесткость, но обеспечивает лучшую плавность хода

Пневматические подвески конструкции НАМИ устанавливались на автомобили ЗИЛ-164, представляющие собой ходовую лабораторию. Пневмобаллоны устанавливались также в задней подвеске автобуса ЛАЗ-695, получившего обозначение ЛАЗ-695Э.

Испытания, проведенные совместно с автозаводом им. Лихачева, показали, что экспериментальный ЗИЛ-164 может быстрее передвигаться по плохой дороге, чем ГАЗ-51 и новый грузовик ЗИЛ-130. Автобус ЛАЗ-695Э прошел по булыжной дороге плохого качества 25 тыс. км.

НАМИ-ЛиАЗ-158М тоже был на пневмоходу

В первых пневматических подвесках применялись круглые пневмобаллоны, состоящие из одного, двух, или нескольких расположенных друг над другом элементов торообразной формы. Использовались удлиненные пневмобаллоны с закругленными торцами, также состоящие из двух-трех «этажей», и диафрагменные пневматические упругие элементы в различных вариантах. Пневмобаллоны с резинокордовыми оболочками круглой формы используются по сегодняшний день. Они обладают большой долговечностью и грузоподъемностью, компактны и удобны для массового производства.

ЛиАЗ-677 01 на пневмоходу стал родоначальником самых массовых городских автобусов в СССР, прозванных в народе «скотовозами». Но для своего времени это была прогрессивная машина

Однако пневматические рессоры баллонного типа имеют ряд недостатков. Динамическая и статическая жесткости круглого пневмобаллона значительно отличаются. Пневмобаллоны круглой формы не обеспечивают собственные колебания с частотой ниже 1,3-1,5 Гц даже при использовании значительных дополнительных объемов воздуха.

Дело в том, что грузоподъемность пневматической рессоры определяется произведением давления на эффективную площадь. У круглого баллона эффективная площадь значительно зависит от радиуса закругления оболочки — она растет с увеличением деформации. Также с увеличением деформации растет давление в баллоне. Увеличение сразу двух множителей при сжатии не позволяет получить малые частоты колебаний и поэтому приходится применять дополнительный объем.

Двухгофровый баллон

Для дополнительного объема воздуха первоначально использовали пространство внутри полой оси. В силу технологической сложности и недостаточной надежности от этого решения вскоре отказались. Совсем недавно к забытому решению вернулась компания BPW, предложившая оси Eco Vision.

Удлиненные пневмобаллоны уже не используются. Их преимуществом была небольшая ширина, которая позволяла устанавливать пневматическую подвеску вместо обычных многолистовых рессор. Баллоны длиной 1,7 м позволяли по технологиям того времени обеспечить нагрузку до 10 т. Но при равных площадях круглого и удлиненного баллонов грузоподъемность круглого будет в 1,5 раза выше. Удлиненные баллоны сложны в производстве, им тоже требуются дополнительные объемы воздуха.

Схема гофрированного двухэтажногобаллона

В настоящее время широкое распространение получили диафрагменные элементы трубчатого типа — «рукава». В таких пневматических рессорах изменение объема, а значит, и пропорциональное увеличение давления, изменяется аналогично тому, как это происходит в 2-3-секционных круглых баллонах, а изменение эффективной площади происходит по-другому — увеличивается только в крайних положениях. Поэтому пневматические подвески этого типа имеют малые собственные частоты и не нуждаются в применении больших дополнительных объемов. Однако пневморессоры диафрагменого типа предъявляют повышенные требования к резино-кордовой оболочке, так как она подвергается большему изгибу. Конструктивные особенности таких рессор не позволяют снизить минимальное давление меньше 3 бар, так как при низком давлении оболочка не будет нормально облегать основание.

Пневмобаллоны также служат для подъема или опускания осей автомобиля или прицепа. Амортизирующей роли при этом они никакой не несут

Первые отечественные опытные диафрагменные упругие элементы были созданы на кафедре Колесные машины МВТУ им. Баумана и в ОКБ Ленинградского шинного завода. Они получили обозначение Д 330-90 и были установлены в задней подвеске автомобиля ГАЗ-63. Пневморессора обеспечивала ход 200-250 мм и полную статическую нагрузку в 1,5-2 т. Такая грузоподъемность была избыточной для ГАЗ-63. При минимальной статической нагрузке давление в упругом элементе было меньше 2 бар.

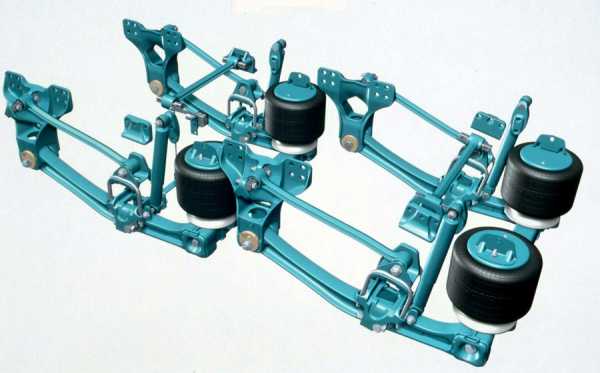

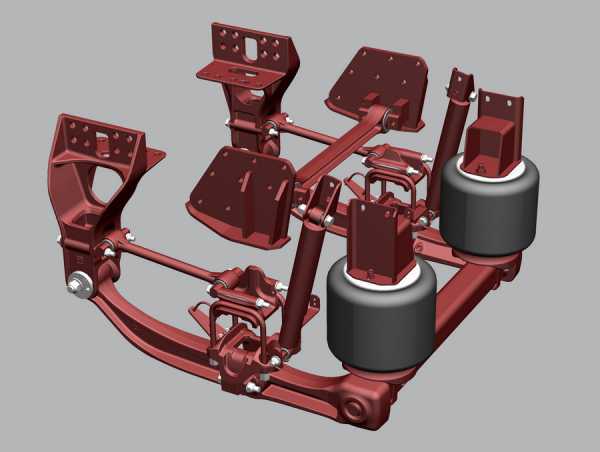

Тандемная пневмоподвеска широко применяется на американских грузовиках

Велись в СССР опытные работы по независимым подвескам тяжелых грузовиков. Так, в 1957 г. начались работы по проектированию независимой передней торсионной подвески для 10-тонного грузовика ЯАЗ-210Е. Работа велась для повышения плавности хода и проходимости тяжелых автомобилей ЯАЗ. Грузовик прошел испытания пробегом 15 тыс. км. Был выявлен ряд конструкционных недостатков подвески и установлена необходимость проектирования специального рулевого управления. Также требовалось принять меры по предотвращению скручивания лонжеронов рамы.

В 1960 г. пневмоподвеска была установлена на автобус ЛАЗ-698 «Карпаты», созданный в единственном экземпляре Львовским автобусным заводом совместно с НАМИ. Автобус к тому же имел переднюю независимую подвеску.

Вариант пневмоподвески Hendrickson PRIMAAX с продольными рычагами

В том же 1960 г. Ликинским автобусным заводом был создан экспериментальный образец ЛиАЗ-Э676 (НАМИ-ЛиАЗ-158М), также спроектированным при участии НАМИ. Автобус представлял собой модернизированный ЗИЛ-158, отличавшийся сдвоенными дверьми спереди и сзади, накопительной площадкой сзади. Кузов был сделан несущим с замкнутыми лонжеронами. Изменения в конструкции кузова предусматривали установку пневматической подвески. В последующие 3 года завод подготовит последовательно 3 опытных образца городского автобуса большой вместимости ЛиАЗ-Э677. Запуск автобуса в производство займет еще несколько лет.

В ленивцах грузовиков используется, как правило, 3-4 пневмобаллона, несущие разную функциональную нагрузку

Интерес зарубежных производителей грузовиков к пневматическим подвескам подогревался, в первую очередь, улучшением технико-эксплуатационных характеристик грузовика. Поскольку применение регулируемой пневматической подвески позволяло уменьшить высоту шасси за счет уменьшения статического прогиба рессор, то это при ограничении габарита по высоте позволяло увеличить объем полуприцепа примерно на 3 м³. Также применение пневморессор позволяет увеличить грузоподъемность где-то на 0,5 т. Такие преимущества оправдывали увеличение начальной стоимости грузовика из-за установки пневмоподвески, особенно дорогой в начальный период освоения таких систем.

Воздух лучше стали

Главная / Автомеханика / Воздух лучше стали Разработав 70 лет назад первые в мире пневматические рессоры, Firestone по сей день остается лидером их производстватекст: Владимир Заборщиков / 02.12.2008

© Firestone

© Firestone

Разработав 70 лет назад первые в мире пневматические рессоры, Firestone по сей день остается лидером их производства.

Пневматическая рессора — упругий элемент, широко применяемый в подвесках современных грузовых автомобилей, прицепов, полуприцепов и автобусов. Единственное преимущество ее листовых «сестер», а также пружин и торсионов — их относительная простота. Однако, принимая во внимание, что на автобусах и грузовых автомобилях с пневматической тормозной системой компрессор является штатным оборудованием и может использоваться как источник сжатого воздуха для подвески, пневматическая рессора сама становится примером гениальной простоты.

© Firestone

© Firestone

Неудивительно, что пневморессоры в народе именуют подушками. Сходство почти абсолютное. Некий заключенный в герметичный «мешок» объем воздуха бережно поддерживает размещенный сверху груз, будь то голова на подушке или контейнер на грузовой платформе.

Требуемые параметры достигаются изменением давления воздуха. Пневматические устройства за долгие годы своего существования доведены до совершенства и обеспечены надежными и эффективными системами автоматического регулирования. Впервые появившись на автобусах, а затем на грузовых автомобилях, прицепах и полуприцепах, пневматические подвески разных видов находят все большее применение и на легковых автомобилях.

Разобравшись с «подушками» на бытовом уровне, поговорим о пневматических рессорах профессионально. К преимуществам пневматических упругих элементов подвесок следует отнести высокую плавность хода автомобиля, небольшую массу и возможность поддержания постоянным уровня пола, независимо от степени загрузки автомобиля.

© Firestone

© Firestone

Принцип действия пневморессоры прост: на внешнее давление заключенный в герметичной оболочке газ отвечает противодавлением. Оболочкой служит рукав или баллон, изготовленный из многослойной армированной резины. Несущая способность пневморессоры определяется объемом воздуха (при заданной высоте — диаметром рукава или баллона) и давлением воздуха внутри.

Несущая способность — это сила противодействия нагрузки, определяемая по формуле: Сила = давление х площадь. Площадь, в свою очередь, может быть выражена через диаметр: Площадь = х диаметр2.

© Firestone

© Firestone

Из приведенных формул видно, что несущая способность пневморессоры может быть повышена за счет увеличения как ее диаметра, (следовательно, и площади), так и внутреннего давления. Квадратичная зависимость площади от диаметра несколько упрощает работу инженерам, занятым компоновкой подвески: удвоение диаметра увеличивает площадь вчетверо. Но главное достоинство пневморессоры спрятано в другом сомножителе. Изменением давления воздуха при постоянном диаметре можно изменять грузоподъемность подвески без замены упругого элемента либо введения каких-либо дополнительных устройств. Ни один другой упругий элемент такой способностью не обладает.

Так как в оболочке заключен определенный и постоянный объем воздуха, сжатие пневморессоры вызовет повышение его давления, тогда как при ходе отбоя оно уменьшится. Пневморессора сама стремится восстановить заданное давление, вернуться в стабильное состояние. Таким образом, подвеска автоматически приводится к нейтральному (изначально заданному) положению. Из-за незначительного внутреннего трения стабилизация происходит быстрее. Пневматическая рессора обладает прогрессивной характеристикой: по мере сжатия создаваемое ею противодействие нарастает, снижая вероятность пробоя.

© Firestone

© Firestone

Металлические упругие элементы подвески (витые, листовые, торсионные) имеют достаточно жесткий контакт и с осями, и с кузовом, что вызывает скрипы и стуки и вынуждает использовать резиновые «изоляторы» разных типов (прокладки, втулки, сайлент-блоки и т.д.). Пневморессора сама является буфером и гасителем вибраций, идущих от осей.

Огромное преимущество пневморессор перед другими типами упругих элементов заключается в возможности регулировки их параметров. Можно изменять жесткость подвески и высоту расположения грузовой платформы. Можно обеспечить горизонтальность последней при размещении груза со смещенным центром тяжести и тому подобное. Некоторые автомобили комплектуются специальным выносным пультом управления для регулировки высоты грузовой платформы, которым водитель может пользоваться, находясь вне автомобиля.

© Firestone

© Firestone

Еще одно обстоятельство, говорящее в пользу пневморессор, с первого взгляда может показаться несущественным. Автомобили с пневмоподвеской меньше (на 15–60 процентов) разрушают дорожное покрытие.

По своему устройству пневматические рессоры делятся на два типа — рукавные и баллонные. В конструкции рукавных наличествует поршень, баллонные такового не имеют. Поршень крепится к оси либо продольному рычагу подвески и имеет возможность вертикальных перемещений внутри воздушной полости резинокордной оболочки.

Преимущество рукавного типа над баллонным заключается в стабильности несущей способности в более широком диапазоне величин хода подвески. Другие основные элементы пневморессоры — это крепежные фланцы (пластины), резинокордная оболочка (рукав либо баллон) и заполняющий ее воздух. Последний «элемент» при производстве и ремонтах не учитывается, но играет главную роль при эксплуатации. Резинокорд не является упругим элементом! Это всего лишь «тара» для работающего объема воздуха.

Как видите, конструкция пневматической рессоры достаточно проста, чего не скажешь об условиях, в которых ей приходится работать. Постоянная статическая (от веса груза и самого автомобиля) и ежесекундно меняющаяся динамическая (от неровностей дороги) нагрузки, незащищенность от грязи и всех видов атмосферных воздействий, избыточное внутреннее давление и непрекращающееся внутреннее трение резинокорда — обстоятельства, переводящие бесхитростное с виду изделие в разряд высокотехнологичных. (Есть, правда, и изделия, «живущие» комфортно — под сиденьем водителя, но о них разговор особый.)

«Простую» пневматическую рессору надлежащего качества изготовить совсем непросто. Число изготовителей надежных пневморессор в мире не доходит и до десятка. А многочисленные попытки подделки продукции лидеров отрасли тем и страшны, что способны повторить лишь внешний вид образцов. Нет необходимости много говорить о последствиях внезапного выхода из строя подвески тяжелогруженого автопоезда.

Неудивительно, что значительную долю рынка (и оригинальных комплектующих, и запасных частей) в мире контролирует пионер и лидер отрасли Firestone Industrial Products Company, подразделение входящей в состав корпорации Bridgestone компании Firestone Diversified Products. Компания специализируется на выпуске именно пневморессор и активно развивает передовые технологии. Штаб-квартира фирмы находится в Индианаполисе, США, а шесть заводов расположены в четырех частях света. Помимо грузовых автомобилей продукция Firestone Products находит применение в других видах автомобильного (и даже железнодорожного) транспорта, в дорожной и строительной технике и т.п.

Пневматические рессоры Firestone устанавливаются в качестве первой комплектации на грузовые автомобили Peterbilt, Kenworth, Freightliner (США), Scania и МАЗ (Европа), полуприцепы Schmitz Cargobull и Kogel. FSIP является ос-

новным поставщиком для таких известных производителей осей и подвесок, как Arvin Meritor и Hendrikson. Отдельного упоминания заслуживает и тот факт, что пневморессорами Firestone комплектуются многие модели автомобилей премиум-класса — Land Rover, Hummer, Ford и Lincoln.

Вряд ли есть большой смысл подробно говорить о заводах Firestone Industrial Products: технологические секреты современного производства все равно останутся за кадром. Процесс изготовления пневматических рессор во многом совпадает с процессом изготовления шин. И, в конце концов, на заводе лишь воплощают в жизнь то, что придумали исследователи и конструкторы.

А возможности для научных исследований и разработок у Firestone действительно огромные. Конструкция пневморессор прошла проверку временем, поэтому основное внимание специалисты компании уделяют новым материалам, прежде всего композитным, и технологиям их производства.

Большинство лабораторных исследований проводится с привлечением ресурсов Панамериканского научно-технического центра Bridgestone (Bridgestone Americas Center for Research and Technology). Идти в ногу со временем позволяет уникальное оборудование, на котором проводятся исследования. Похвастать подобными приборами и установками может не каждый академический институт, особенно за пределами Америки. В частности, сканирующая электронная и зондовая микроскопия используются для анализа причин разрушения материалов. Новые материалы подвергаются искусственному старению под воздействием высоких температур и озона. Озон, кстати, злейший враг резины. Из-за него резина «дубеет», покрывается трещинами и теряет адгезию. При этом озон всегда в той или иной мере содержится и вновь образуется в воздухе. Чтобы защитить резину от «озонового старения», пневморессоры Firestone покрываются специальным воском, придающим поверхности беловатый оттенок.

Как и положено любой ответственной компании, Firestone Industrial Products расходует значительные средства на создание экологически безопасных технологий и способов переработки выработавших свой ресурс изделий. В результате своей деятельности научно-технический центр Bridgestone получил множество патентов на изобретения в области полимеров, компаундов резиновой смеси, процессов синтеза и нанотехнологий. Результаты исследований в области производства материалов и их взаимодействия моментально берутся на вооружение конструкторами, создающими новые изделия.

Новая роль пневмоподушек

Загрузить куда меньше сорока тонн и перегрузить автопоезд? Такая проблема часто возникает при неполной (и неравномерной) загрузке. Решить ее помогает разработанная Schmitz Cargobull «Программа распределения нагрузки» (LSP — Load Spread Program).

В полуприцепе всего 21,5 т, а полицейские весы определяют «сверхнормативную» нагрузку на ведущей оси. 12,2 т вместо разрешенных 11,5. 700 кг — слишком много. Любой опытный водитель сталкивался с подобной ситуацией. Особенно сразу после погрузки или при управлении рефрижератором, компрессорное оборудование которого создает дополнительную нагрузку на ведущую ось.

Малый вес перевозимого в задней части трейлера груза, как и отсутствие там такового, сдвигают центр тяжести вперед, перегружая заднюю ось тягача.

Программа LSP от Schmitz Cargobull справляется с этим «смещением груза». Причем убиваются сразу три «зайца»: нагрузка распределяется равномернее, повышается маневренность автопоезда, снижается износ шин.

Насколько эффективна программа, настолько она и проста. Суть ее сводится к управляемому изменению нагрузки на заднюю ось трехосного полуприцепа путем снижения давления в пневморессорах подвески. Таким образом, две другие (передние) оси оказываются более нагруженными. В результате точка вращения смещается со средней оси вперед, в промежуток между передней и средней осями. Соответственно перераспределяется и нагрузка: она становится большей для двух названных осей и меньшей для осей (особенно ведущей оси) тягача. Выравнивание нагрузки улучшает управляемость автопоезда, а перемещение точки вращения полуприцепа облегчает выполнение маневров.

Водитель может отключить автоматику с помощью клавиши на боковой консоли. А включение LSP кнопкой в кабине заставит программу работать на скорости до 30 км/ч даже при полной нагрузке в 24 т. Программа совмещается с передней подъемной осью. Последняя в этом случае поднимается только если полуприцеп почти полностью пуст. Водитель может при необходимости поднять ось при полной нагрузке, загрузив ведущую, например, на скользкой дороге.

О действии LSP можно судить по показаниям манометра, размещаемого на консоли в кабине тягача и показывающего давление воздуха в пневморессорах третьей оси. LSP может быть установлена на всех трехосных прицепах, выпущенных заводами во Фредене и Алтенберге.

Помимо оптимального распределения нагрузки, LSP улучшает маневренность автопоезда и снижает износ шин. Смещение вперед центра вращения полуприцепа снижает скольжение колес двух наиболее нагруженных осей и почти полностью разгружает третью ось. Трение протектора об асфальт уменьшается, шины стираются меньше. Многие водители подсознательно включают LSP при езде по городу, поведение автопоезда становится схожим с управлением составом из тягача и трехосного прицепа с подруливающей задней осью.

Справка

Когда Генрих Шмитц в 1892 г. создавал свою фирму, он не мог представить, что его детище станет одним из мировых лидеров в производстве прицепной техники. Сегодня около 6000 сотрудников работают на предприятиях Schmitz Cargobull AG. По состоянию на июнь 2008 г. ежедневно новые европейские заводы выпускали более 350 транспортных средств. За 2006-2007 финансовый год объем производства прицепной техники вырос на 30% и составил более 66 500 изделий. Оборот увеличился с 1,685 млрд евро до приблизительно 2,14 млрд евро, а следующей стратегической целью правление определило годовую выработку, равную 100 000 транспортных средств.

Пневматическая подвеска

Применение инновационных технологий позволило отойти от неуклюжести применяемых систем, их неточности и медленной работы. На смену морально устаревшим приходят системы, интегрированные для работы с электронными приборами современного типа. Они охватывают своим контролем все, начиная от высоты посадочного положения и заканчивая параметрами давления в пневматической подвеске.

Автомобильная подвеска является часто недооцененной. Если говорить о комфортности и безопасности автомобильной эксплуатации, то подвеску нельзя обособлять от остальных элементов, поскольку она представляет собой единое целое с ними наравне с колесными парами автомобиля. При хорошей работе амортизационно-пружинного механизма вы не почувствуйте дефекты дорожного полотна, попадающие под колеса при движении.

При каждом утяжелении веса вашего автомобиля или его облегчении, при быстрой или медленной езде, осуществлении рулевого вращения в любую из сторон вы проверяете на выносливость амортизационно-пружинный механизм. Пружина является отголоском консерватизма в деле обеспечения плавности движения. У нее отсутствует функциональный набор и множественные настройки.

Принцип работы пневматической подвески

Подвеска пневматического типа пришла на замену пружинам в виде пневматических рессор. Они представляют собой емкости из пластика или резины, обладающие определенной степенью жесткости и накачанные до определенных параметров давления и высоты с целью пружинной имитации. Это, пожалуй, и все, что объединяет рессоры с пружиной. При добавлении к рессорам пневматического типа воздушного компрессорного оборудования, датчиков и систем электронного контроля, пневмоподвеска становится гарантом целого ряда преимуществ по отношению к ее аналогу на основе металла. К некоторым из этих преимуществ относится настройка и адаптационные способности к шероховатостям дорожного полотна, а также нагрузочная регулировка.

Главным достоинством пневматической подвески автомобиля является ее способность к повышению или понижению автомобильного кузова по высоте, способствующая увеличению или уменьшению автомобильного клиренса. Пневмоподвеска широко применяется в молодежной среде, эксплуатирующей транспортные средства отечественных производителей.

Составные элементы подвески пневматического типа

На заре внедрения пневмоподвесок, они работали по простому принципу. Пружины заменялись подушками, накачанными до определенных параметров в плане давления и высоты. Накачка производилась посредством применения компрессорной установки через подушечный клапан. Прогресс в технологических и эксплуатационных процессах привел к добавлению в существующую конструкцию нескольких новых компонентов. Они усложнили роль подвески, привнеся в нее контрольные функции. Современная подвесочная система является обладателем схожего компонентного состава по отношению к прежним аналогам. Расхождения касаются установочного принципа и управления.

Материал, из которого выполнена рессора пневматического типа, не претерпел временных изменений. Подушка по-прежнему изготавливается с применением резины и полиуретана. Подобное сочетание способствует сохранению целостности структуры, воздушному внутреннему удержанию, устойчивости к истирающему воздействию дорожного мусора и агрессивным средам наравне с лучами солнца.

Виды пневматических подвесок

Пневматические подвески по своему устройству разделяются на три типа:

| с двойной подушкой | с наличием конической втулки | с подвижной конструкцией рукава |

Первый тип представляет собой конструкцию песочных часов. Подушка разделена вертикальной осью, в середине которой присутствует обод из стали. Подобное конструктивное решение придает большую гибкость сбоку, в отличие от других вариантов исполнения пневматических рессор.

Второй вид призван выполнять аналогичные функции подушки, но применяется при монтаже в более сложных участках. Он дает большую возможность регулирования просвета дороги.

Третий тип допускает широкую вариативность в изменении автомобильного дорожного просвета.

Компрессорная установка для пневмоподвески

Большая часть подвесочных систем комплектуется сегодня бортовой автомобильной компрессорной установкой в виде электронасоса, сжимающего воздушную массу и перемещающего ее к рессорам через многочисленные трубки. Установка крепится к рамной конструкции автомобиля или в багажном отсеке. Компрессор имеет воздушный осушитель.

При закачке воздуха из атмосферы, происходит его сжатие и перемещение внутрь полости подушки. Обрабатываемый воздушный поток является влажным. Эта влага в состоянии нарушить устоявшийся режим работы системы. Посредством воздействия специальным веществом-поглотителем на воздушную массу осушитель выделяет из нее влагу перед закачкой в систему.

Сегодняшние компрессорные системы имеют воздушный резервуар, поддерживающий уровень давления и обеспечивающий переход его в межподушечном пространстве. Активизация компрессора происходит как в ручном режиме, так и с применением автоматики. Контроль за ним лежит на водителе или электронной системе. Оба варианта успешно сочетаются.

Компоненты пневматической подвески

Перечисленное является далеко не исчерпывающим компонентным составом системы. Рассмотрим другие элементы, помогающие в рабочем процессе подвески.

Пневмолинии предназначены для проведения сжатого воздушного потока в недра подушки. Они сравнимы с обычными шлангами и трубками, выдерживающими высокое воздушное давление. Направление линий проходит вдоль автомобильной рамы. Материалом изготовления пневмолиний служит как резина, так и сталь. Последняя отличается высокими прочностными свойствами.

Клапаны, напоминающие шлюзы, через которые проходит воздушный поток к различным системным частям подвески. Подвесочным клапанам отведена ведущая роль в изоляции и контроле над автомобильным креном. Воздушные массы распределяются неравномерно.

Предыдущие аналоги подвесочной системы были выполнены в виде двусторонних установок, в которых пара подушки слева и справа соединялась посредством единственной линии и имела воздушное давление, являвшееся общим. При вхождении автомобиля в крен один из мешков с воздушным наполнением подвергался сжатию, выталкивая массу воздуха через линию в направлении к другой подушке и способствуя ее расширению. Результатом подобного процесса становился увеличивающийся угол крена. Сегодняшние системы снабжены клапанами, препятствующими возникновению подобной ситуации.

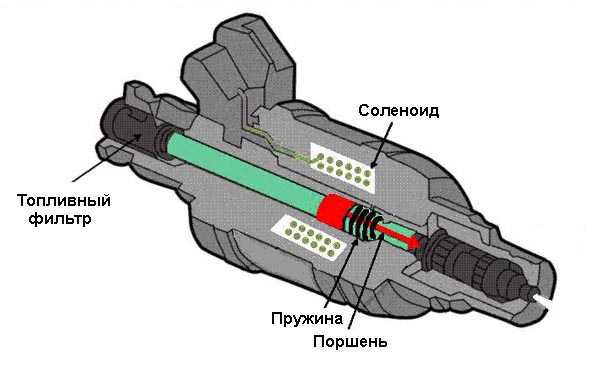

Соленоиды нашли применение в системах, управляемых электронным способом. Они ответственны за наполнение и спуск воздушных мешков. Системная настройка производится с учетом разнообразных условий, поэтому командное поступление происходит на каждый соленоид. В результате рессорные клапаны открываются или закрываются, оставляя определенный воздушный уровень в каждом из них.

Системы электронного управления с использованием электронного блока основаны на применении очень простого софта, который усложняется постепенно. Программа контролирует параметры давления и просвет дороги в режиме реального времени. Модульные системы принимают информационный поток посредством разнообразных входных источников, включая датчики дорожного просвета, и переводят компрессорную установку в различные рабочие режимы.

Она может быть даже выключена при необходимости. Электронная составляющая рабочей системы подвески является частью, подвергшейся наибольшему количеству инновационных внедрений, которые продолжают появляться с завидной регулярностью. Подобные системы стоят особняком от других компонентов автомобиля и не соотносятся с ними.

Продажа наборов пневматической подвески

Сегодня автомобильная приспособленность к подвескам пневматического типа не считается дешевым удовольствием. По этой причине их можно встретить исключительно в легковых машинах премиум-класса и в транспортных средствах грузового типа. Но осуществить монтаж подвески реально для любого типа автотранспорта. Правда, это будет допотопным аналогом заводского варианта. Роль такой подвески сведется к ручному изменению клиренса при попадании в трудные условия на дороге.

Компании-производители наладили выпуск разнообразных наборов подвески пневматического типа, что приводит потребителя в замешательство при виде огромного количества комплектных комбинаций различного качества.

Присутствующие в продаже комплекты считаются пружинными заменителями. Пружины представляют собой составляющую системы более крупных размеров. Многие производители выпустили на рынок комплекты для ремонта, касающегося системы пневмоподвески. Они способны заменить многие системные компоненты на более продвинутые.

Подушки безопасности снабжены основным комплектом, предназначенным для пружинной замены вместе с компрессорным оборудованием и пневмолиниями.

Большая часть комплектов реализуется с системой, состоящей из двух контуров. Она является причиной большого кузовного крена.

Стоит упомянуть те типы подвесок, которые оказывают влияние на их ценообразование, а также комфортность при эксплуатации.

Существует четыре варианта подобных подвесок:

- система подвески пневматического типа с одним контуром, применяемая для единственной оси и создающая идентичное давление с идентичными параметрами во всех подушках;

- подвеска с двумя контурами для двух осей, позволяющая проводить регулировку высотных параметров автомобильного переда и зада;

- пневмоподвесочная система с двумя контурами, предназначенными для одной оси, регулирующая параметры уровень давления в воздушных подушках раздельно и предотвращающая крены кузова;

- пневматическая система подвески с четырьмя контурами, являющаяся более совершенной и дорогой, способная к интеграции в бортовую компьютерную систему. Это обеспечивает тотальный контроль над системой. Линии, состоящие из четырех контуров, распределены по четырем направлениям и сочетаются с высокотехнологичным контроллером. Управление каждой подушкой осуществляется раздельно, несмотря на связь между ними, обеспечиваемую контроллеров для управления в динамике и в статике.

Приобретение комплекта пневматической подвески нельзя производить случайным образом. Необходимо четкое понимание, зачем вам нужна подобная система. Скажем, для «Газели» подходит одна система для улучшения показателей грузоподъемности и других параметров при грузовых перевозках, а для гоночного авто требуется продукт с другим производительным уровнем.

Отзывы (0)

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453