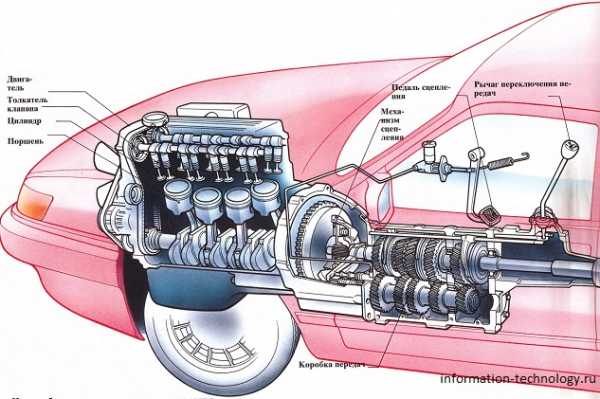

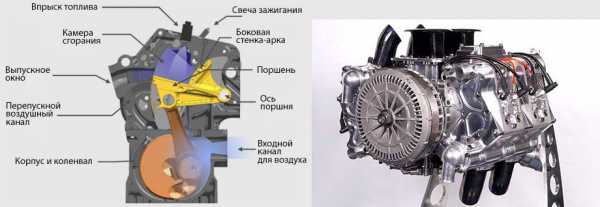

Двигатель в разрезе фото

Разрез двигателя внутреннего сгорания

Строение двигателя внутреннего сгорания известно широкой массе автолюбителей. Но, вот не все, зная какие детали установлены в моторе, знают их расположение и принцип работы. Чтобы полностью понять устройство автомобильного движка необходимо посмотреть разрез силового агрегата.

Работа двигателя в разрезе представлена в данном видеоматериале

Работа двигателя

Что понимать расположение деталей автомобильного двигателя и перед тем, как показать двигатель в разрезе необходимо понимать принцип работы мотора. Итак, рассмотрим, что приводит в движение колеса автомобиля.

Топливо, которое находиться в бензобаке при помощи топливного насоса подаётся на форсунки или карбюратор. Стоит отметить, что горючее проходит такой важный этап, как фильтрующий топливный элемент, который останавливает примеси и чужеродные элементы, что не должны попасть в камеру сгорания.

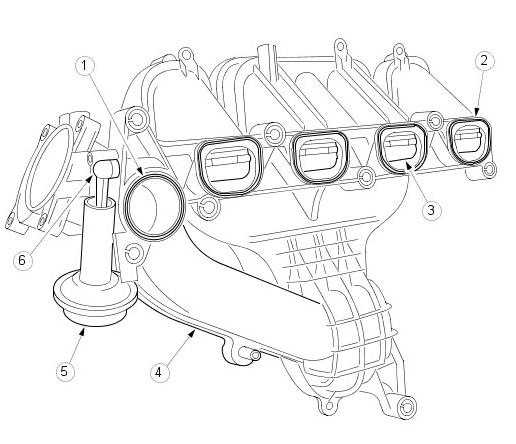

После нажатия педали акселератора электронный блок управления даёт команду подать горючее во впускной коллектор. Для карбюраторных ДВС — педаль газа привязана к карбюратору и чем больше давление идёт на педаль, тем больше топлива льётся в камеру сгорания.

Далее, со второй стороны подаётся воздух, проходя воздушный фильтр и дроссель. Чем больше открывается заслонка, тем большее количество воздуха поступит непосредственно во впускной коллектор, где образуется воздушно-топливная смесь.

В коллекторе воздушно-топливная смесь равномерно разделяется между цилиндрами и поочерёдно поступает через впускные клапана в камеры сгорания. Когда поршень движется в ВТМ, создаётся давление смеси и свеча зажигания образует искру, которая поджигает горючее. От данной детонации и взрыва поршень начинает двигаться вниз в НМТ.

Движение поршня передаётся на шатун, который прикреплён к коленчатому валу и приводит его в действие. Так, делает каждый поршень. Чем быстрее движутся поршни, тем больше обороты коленчатого вала.

После того, как воздушно-топливная смесь сгорела, открывается выпускной клапан, который выпускает отработанные газы в выпускной коллектор, а затем сквозь выхлопную систему наружу. На современных автомобилях, часть отработанных газов помогает работе двигателя, поскольку приводит в работу турбонаддув, который увеличивает мощность ДВС.

Также, стоит отметить, что на современных движках не обойтись без системы охлаждения, жидкость которой циркулирует через рубашку охлаждения и подкапотное пространство, чем обеспечивает постоянную рабочую температуру.

Двигатель в разрезе

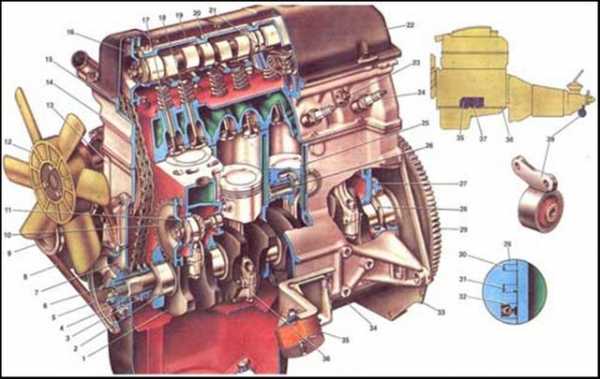

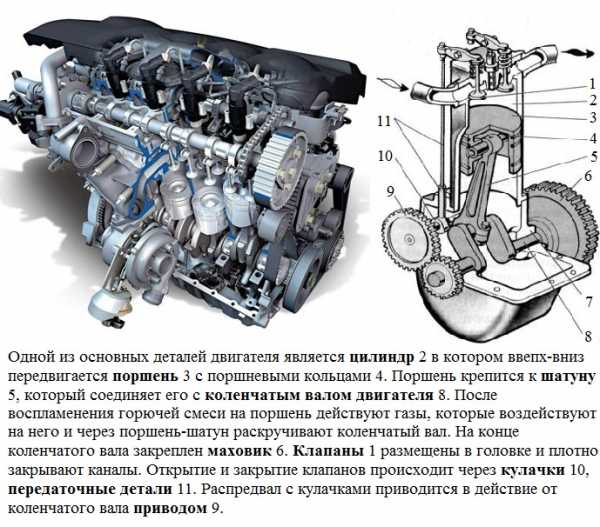

Теперь можно рассмотреть, как выглядит ДВС в разрезе. Для большей наглядности и понятности рассмотрим двигатель ВАЗ в разрезе, с которым знакомы большинство автомобилистов.

На схеме представлен двигатель ВАЗ 2121 в продольном разрезе:

1. Коленчатый вал; 2. Вкладыш коренного подшипника коленчатого вала; 3. Звёздочка коленчатого вала; 4. Передний сальник коленчатого вала; 5. Шкив коленчатого вала; 6. Храповик; 7. Крышка привода механизма газораспределения; 8. Ремень привода насоса охлаждающей жидкости и генератора; 9. Шкив генератора; 10. Звёздочка привода масляного насоса, топливного насоса и распределителя зажигания; 11. Валик привода масляного насоса, топливного насоса и распределителя зажигания; 12. Вентилятор системы охлаждения; 13. Блок цилиндров; 14. Головка цилиндров; 15. Цепь привода механизма газораспределения; 16. Звёздочка распределительного вала; 17. Выпускной клапан; 18. Впускной клапан; 19. Корпус подшипников распределительного вала; 20. Распределительный вал; 21. Рычаг привода клапана; 22. Крышка головки цилиндров; 23. Датчик указателя температуры охлаждающей жидкости; 24. Свеча зажигания; 25. Поршень; 26. Поршневой палец; 27. Держатель заднего сальника коленчатого вала; 28. Упорное полукольцо коленчатого вала; 29. Маховик; 30. Верхнее компрессионное кольцо; 31. Нижнее компрессионное кольцо; 32. Маслосъёмное кольцо; 33. Передняя крышка картера сцепления; 34. Масляный картер; 35. Передняя опора силового агрегата; 36. Шатун; 37. Кронштейн передней опоры; 38. Силовой агрегат; 39. Задняя опора силового агрегата.

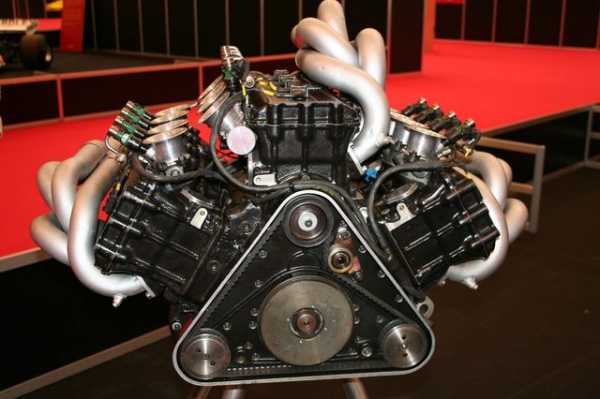

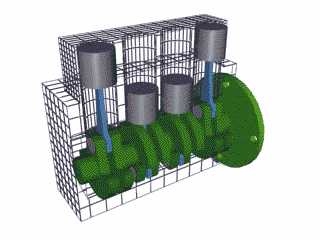

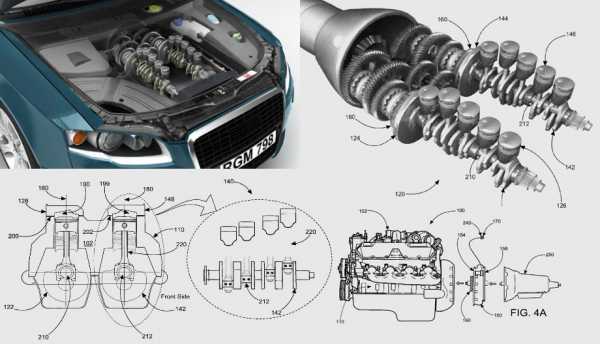

Кроме рядного расположения цилиндров двигателя, как показано на схеме выше существуют ДВС с V- и W-образным расположением поршневого механизма. Рассмотри W-образный мотор в разрезе на примере силового агрегата Audi. Цилиндры ДВС располагаются так, что если смотреть на мотор спереди, то образуется английская буква W.

Данные движки обладают повышенной мощностью и используются на спорткарах. Данная система была предложена японским производителем Субару, но из-за высокого расхода горючего не получила широкого и массового применения.

V- и W-образные ДВС имеют повышенную мощность и крутящий момент, что делает их спортивной направленности. Единственным недостатком такой конструкции является то, что такие силовые агрегаты потребляют значительное количество топлива.

С развитием автомобилестроения компания General Motors предложила систему отключения половины цилиндров. Так, эти неработающие цилиндры приводятся в действие, только когда необходимо увеличить мощность или быстро разогнать автомобиль.

Такая система позволила значительно экономить топливо в повседневном использовании транспортного средства. Эта функция привязана к электронному блоку управления двигателем, поскольку, она регулирует, когда необходимо задействовать все цилиндры, а когда они не нужны.

Вывод

Принцип работы двигателя достаточно простой. Так, если посмотреть на разрез ДВС и понять расположение деталей можно легко разобраться с устройством движка, а также последовательности его процесса работы.

Вариантов расположения деталей мотора достаточно много и каждый автопроизводитель сам решает, как расположить цилиндры, сколько их будет, а также какую систему впрыска установить. Все это и даёт конструктивные особенности и характеристики мотора.

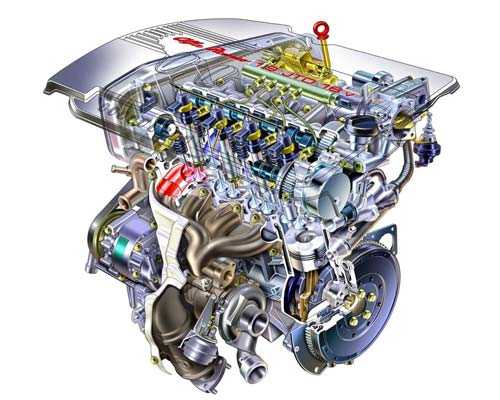

Устройство современного двигателя

На первых этапах обучения вам может показаться, что устройство двигателя автомобиля очень сложное и понять его дано не всем. Это не так. Для изучения устройства двигателя вам понадобиться чуть-чуть времени и внимательности. Пробегитесь глазами по основным деталям двигателя, прежде чем знакомиться с принципом его работы.

На первых этапах обучения вам может показаться, что устройство двигателя автомобиля очень сложное и понять его дано не всем. Это не так. Для изучения устройства двигателя вам понадобиться чуть-чуть времени и внимательности. Пробегитесь глазами по основным деталям двигателя, прежде чем знакомиться с принципом его работы.

Для начала рассмотрим устройство двигателей внутреннего сгорания, из чего состоит двигатель и как работает. Эти основные понятия и термины вам пригодяться в процессе изучения работы двигателя. Строение простейшего двигателя мы рассмотрим на схеме.

1. Двигатели внутреннего сгорания различаются по:

- способу приготовления горючей смеси: с внутренним (дизели) и с внешним смесеобразованием (карбюраторы, инжекторы и т.д.).

- по виду применяемого топлива — бензиновые, газовые и дизели (работающие на дизельном топливе);

- по способу охлаждения — жидкостное охлаждение или воздушное охлаждение;

- по расположению цилиндров — рядные, V-образные и другие;

- по способу воспламенения горючей смеси - с принудительным воспламенением от электрической искры (инжекторные и карбюраторные двигатели) или с самовоспламенением от сжатия (дизельные двигатели).

1.1.Бензиновые двигатели

Бензиновые двигатели – это двигатели, которые работают на бензине, и оснащены системой принудительного зажигания. Для приготовления топливо-воздушной смеси в таких двигателях используются карбюраторы и инжекторные системы. Горючая смесь принудительно воспламеняется от электрической искры при завершении такта сжатия.

1.2.Дизельные двигатели

Дизельные двигателя – это двигатели, в которых происходит самовоспламение дизельного топлива от сжатия. Приготовление горючей смеси в дизельных двигателях происходит непосредственно в цилиндре двигателя.

Главные механизмы двигателя внутреннего сгорания:

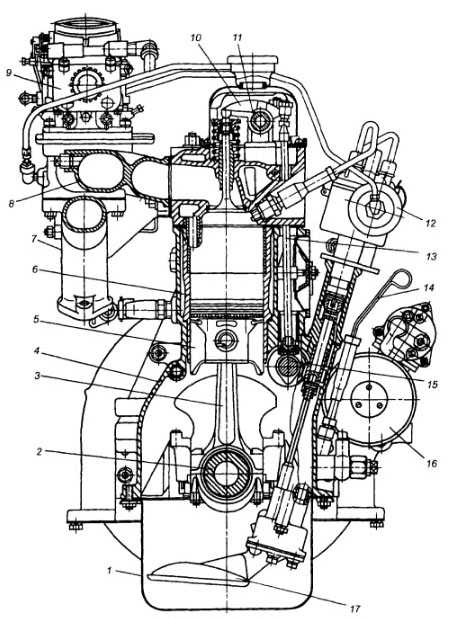

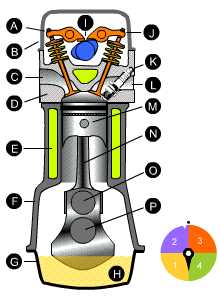

Двигатель внутреннего сгорания в разрезе:

1 — поддон; 2 — коленчатый вал; 3-шатун; 4 — блок цилиндров; 5 — поршень; 6 — гильза цилиндра; 7—выпускной трубопровод; 8 — впускной трубопровод; 9— карбюратор; 10 - коромысло; 11- ось коромысел; 12— распределитель зажигания; 13 — штанга; 14 — указатель уровня масла (щуп); 15 — распределительный вал; 16 — стартер; 17 — маслоприемник.

Устройство современного двигателя - раздел в котором вы узнаете информацию, касающуюся конструкции и строения автомобильного двигателя. А также материалы в области работы современных систем и механизмов современного двигателя.

Бензиновый двигатель внутреннего сгорания: принцип работы

В основе принципа работы любого двигателя внутреннего сгорания лежит воспламенение небольшого количества топлива, обязательно высокоэнергетического, в небольшом замкнутом пространстве. При этом выделяется большое количество энергии, в виде теплового расширения нагретых газов. Так как давление под поршнем равно нормальному атмосферному, а компрессия в цилиндре намного превышает его, то под действием разницы давлений поршень совершает движение.

Бензиновый двигатель внутреннего сгорания: принцип работы

Бензиновый двигатель внутреннего сгорания: принцип работы

Для того чтобы двигатель внутреннего сгорания постоянно производил полезную механическую энергию, камеру сгорания цилиндра необходимо циклично заполнять новыми дозами воздушно-топливной смеси. В результате, поршень приводит в действие коленчатый вал, который и придает движение колесам автомобиля.

Двигатели почти всех современных автомобилей являются четырёхтактными по своему циклу работы, и энергия, полученная от сжигания бензина, почти полностью преобразовывается в полезную. Цикл Отто, так называется подобный принцип, по имени Николауса Отто, изобретателя двигателя внутреннего сгорания (1867 год).

Схема работы бензинового двигателя внутреннего сгорания:

- такт впуска;

- такт сжатия;

- рабочий такт;

- такт выпуска.

Главным элементом двигателя внутреннего сгорания является поршень, который связан шатуном с коленчатым валом. Так называемый, кривошипно-шатунный механизм, преобразующий прямолинейное возвратно-поступательное движение поршня в радиальное движение коленвала.

Ниже более подробно расписан рабочий цикл бензинового двигателя:

1. Такт впуска

Поршень опускается из верхней крайней точки в нижнюю крайнюю точку, при этом кулачки распределительного вала открывают впускной клапан, и через него воздушно-топливная смесь поступает из карбюратора в камеру сгорания цилиндра. Когда поршень доходит до нижней мертвой точки, впускной клапан закрывается.

2. Такт сжатия

Поршень возвращается из нижней мертвой точки в верхнюю, сжимая топливную смесь. При этом существенно увеличивается температура смеси. Когда поршень доходит до верхней крайней точки, свеча зажигания воспламеняет сжатую рабочую смесь.

3. Рабочий такт

Воспламененная горючая смесь сгорает при высокой температуре, образовавшиеся газы моментально расширяются и толкают поршень вниз. Впускной и выпускной клапаны, во время этого такта, закрыты.

4. Такт выпуска

Коленвал продолжает вращаться по инерции, поршень идет в верхнюю мертвую точку. В то же время открывается клапан выпуска, и поршень вытесняет отработанные газы в выхлопную трубу. Когда он достигает верхней крайней точки, выпуск закрывается.

Следующий такт необязательно должен начинаться после окончания предыдущего. Такая ситуация, когда одновременно открыты оба клапана (впуска и выпуска), называется перекрытием клапанов. Это необходимо для эффективного наполнения цилиндра воздушно-топливным соединением, а также для более результативной очистки цилиндров от выхлопных газов. После этого рабочий цикл повторяется.

Отличительной особенностью двигателя внутреннего сгорания является то, что поршень двигается прямолинейно, а движение, осуществляющееся при сгорании топливной смеси, - вращательное. Линейный ход поршней преобразовывается в поворотное движение, необходимое для работы колес автомобиля, при помощи коленчатого вала.

Ниже рассмотрены основные элементы двигателя, которые принимают участие в преобразовании тепловой энергии в механическую.

1. Свеча зажигания

Искровая свеча вырабатывает электрическую искру, которая воспламеняет воздушно-топливную смесь. Для равномерной и бесперебойной работы поршня искра должна появляться в заданный момент времени.

2. Клапаны

Выпускные и впускные клапаны закрываются и открываются в заданный момент, впуская воздух в цилиндр и выпуская отработанные газы. Во время процесса горения топливной смеси оба клапана закрыты. Клапан выпуска открывается до достижения поршня крайней нижней точки и остается открытым до прохождения поршня к верхней крайней точке. К этому моменту впускной уже будет открыт.

3. Поршень

Образующиеся во время сгорания топливной смеси горячие газы выдавливают поршень, передавая энергию через шатун и палец коленвалу. Для сохранения компрессии в цилиндрах на поршень устанавливаются уплотняющие кольца, изготовленные из высокопрочного чугуна. Для повышения износостойкости поршневые кольца покрываются тонким слоем пористого хрома. К основным характеристикам колец относятся следующие показатели: высота, наружный диаметр, радиальная толщина, форма разреза в стыке и упругость. Внешний диаметр поршневого кольца должен соответствовать внутреннему диаметру цилиндра. В настоящее время применяются узкие кольца (высотой - 1,5-2 мм) и широкие (высотой - 2,5-3 мм). Первые более надежны при частом движении поршня. Радиальная толщина увеличивается с возрастанием диаметра цилиндра. Износ поршневых колец происходит, в среднем, через каждые 3 тысячи километров пробега.

4. Шатун

Шатун соединяет коленчатый вал с поршнем. Вращение шатуна является двухсторонним, это нужно для того, чтобы его угол мог изменяться в зависимости от местоположения поршня, обеспечивая движение коленвала. Обычно шатуны бывают стальными, иногда - алюминиевыми.

5. Коленчатый вал

Поворот коленчатого вала осуществляется вследствие вертикального хода поршня. Коленвал приводит в движение колеса автомобиля.

Современные двигатели внутреннего сгорания делятся на два типа: карбюраторные и инжекторные.

В карбюраторном двигателе процесс приготовления воздушно-топливной смеси происходит в специальном устройстве - карбюраторе. В нем, используя аэродинамическую силу, горючее смешивается с воздушным потоком, засасываемым двигателем.

В инжекторном типе двигателя топливо впрыскивается под давлением в поток воздуха при помощи специальных форсунок. Дозировка горючего происходит при помощи электронного блока управления, который открывает форсунку электрическими импульсами. В двигателях устаревшей конструкции, этот процесс происходит с использованием специфической механической системы. Последний тип почти полностью вытеснил устаревшие карбюраторные силовые агрегаты. Это произошло из-за современных экологических стандартов, которые устанавливают высокие нормы чистоты выхлопных газов. Что повлекло за собой внедрение новых эффективных нейтрализаторов выхлопа (каталитических конвертеров или катализаторов). Такие системы нейтрализации требуют постоянного состава отработанных газов, который могут обеспечить только инжекторные системы впрыска топлива, контролируемые электронным блоком управления. Нормальная работа катализатора обеспечивается исключительно при соблюдении стабильного состава выхлопных газов. Необходимостью этого является то, что он требует содержания определенных пропорций кислорода в отработанных газах. Для соблюдения подобных условий в таких системах катализации обязательно устанавливается кислородный датчик (лямбда-зонд), который анализирует процент содержания кислорода в выхлопных газах и контролирует точность пропорций оксида азота, несгоревших остатков топлива и углеводородов.

Основными вспомогательными системами являются:

Система зажигания. Отвечает за поджигание топливной смеси в нужный момент. Она бывает контактной, бесконтактной и микропроцессорной. Система контактного типа состоит из распределителя-прерывателя, катушки, выключателя зажигания и свечей. Бесконтактная система аналогична предыдущей, только вместо прерывателя стоит индукционный датчик. Управление системой зажигания микропроцессорного типа осуществляется специальным компьютерным блоком, в ее состав входит датчик положения коленвала, коммутатор, блок управления зажиганием, катушки, датчик температуры двигателя и свечи. В двигателях с инжекторной системой к ней добавляется еще датчик положения дроссельной заслонки и термоанемометрический датчик массового расхода воздуха.

Система запуска двигателя. Состоит из специального электромотора (стартера), подключенного к аккумулятору, или механического стартера, использующего физические усилия человека. Применение этой системы объясняется тем, что для запуска рабочего цикла двигателя необходимо, чтобы коленчатый вал произвел хотя бы один оборот.

Система выпуска выхлопных газов. Обеспечивает своевременное удаление продуктов горения топливной смеси из цилиндров. Включает в себя выпускной коллектор, катализатор и глушитель.

Система приготовления воздушно-топливной смеси. Предназначена для приготовления и впрыска смеси горючего с воздухом, в камеру сгорания цилиндров двигателя. Может быть карбюраторной или инжекторной.

Система охлаждения. Современная система состоит из вентилятора, радиатора, термостата, расширительного бачка, жидкостного насоса, датчика температуры, рубашки и головки охлаждения блока цилиндров. Предназначена для создания и поддержания приемлемого температурного режима работы ДВС. Обеспечивает отвод тепла от цилиндров клапанной системы и поршневой группы. Может быть воздушной, жидкостной или гибридной.

Система смазки. Состоит из масляного фильтра, маслонасоса с маслоприемником, каналов в блоке и головках цилиндров для впрыска масла под высоким давлением, поддона картера. Предназначена для подачи автомобильного масла с целью уменьшения трения и охлаждения, к взаимодействующим деталям двигателя. Также циркуляция масла смывает нагар и продукты механического износа.

Источник: Авто Релиз.ру.При копирвании информации гиперссылка на сайт AutoRelease.ru обязательна.

Изучаем странные двигатели, застрявшие на обочине прогресса — ДРАЙВ

Авторы необычных моторов, как правило, сулят революцию. Однако даже когда у крупных компаний есть возможность начать с чистого листа, они отчего-то ставят на конвейер классические поршневые ДВС. Один из последних примеров — семейство двигателей Ingenium компании JLR.

Двигатели Ванкеля, Стирлинга, разного рода газотурбинные установки так и не стали автомобильным мейнстримом. Ряд известных компаний (от Мазды до GM, от Мерседеса до Volvo) работали над ними десятки лет, упорствовали маленькие фирмы и отдельные изобретатели. Увы, в конце концов выяснялось, что подводных камней в той или иной конструкции намного больше, чем казалось вначале. Но это не значит, что развитие альтернативных агрегатов невозможно. Энтузиасты перебирают идею за идеей, и мне как инженеру-двигателисту интересно поделиться с вами рядом экзотических схем.

Некоторые создатели перспективных двигателей решили, что комбинация из цилиндра, поршня, шатуна и коленвала отлично себя зарекомендовала более чем за столетие и, чтобы улучшить параметры ДВС, не надо изобретать её заново — достаточно лишь подправить кое-какие аспекты. Поэтому первый в нашем обзоре — мотор американской компании Scuderi Group, который имеет классические такты впуска, сжатия, рабочего хода и выпуска, но происходят они не в одном и том же цилиндре, а в разных. Так называемый холодный цилиндр отвечает за впуск и сжатие, а второй, горячий — за рабочий ход и выпуск.

В простейшем моторе Scuderi цилиндров два: поршень в холодном цилиндре отстаёт на 30 градусов поворота коленвала от собрата в горячем.

Пока в рабочем цилиндре идёт расширение газов, в холодном, компрессорном, — такт впуска. В рабочем — выпуск, в холодном — сжатие. В конце такта сжатия поршни приближаются к своим верхним мёртвым точкам, смесь через перепускной канал перебрасывается из холодного цилиндра в горячий и поджигается. Такой разделённый цикл (в принципе — тот же цикл Отто, пусть и модифицированный) американцы придумали в 2006 году, а в 2009-м построили опытный Scuderi Split Cycle Engine. У компрессорного и рабочего цилиндров могут быть разные диаметры и ходы поршней, что даёт гибко настраивать параметры — получается аналог цикла Миллера с дополнительным расширением газов.

Экспериментальный литровый мотор Scuderi на стенде работает плавно и относительно тихо — даже без глушителя!

По расчётам мотор Scuderi на 25% экономичнее обычного, а с турбонаддувом и теплообменником, передающим энергию выхлопных газов воздуху в перепускном канале, и того выше. В четырёхцилиндровом варианте один компрессорный цилиндр может загонять смесь в три рабочих.

Если к каналу между цилиндрами добавить ответвление с клапанами и баллоном высокого давления, можно заставить такой мотор собирать энергию при торможении и использовать её при разгоне (этот режим показан на последней минуте первого ролика). Однако на протяжении уже ряда лет деятельность компании Scuderi Group ограничивается лишь опытными образцами и участием в выставках. Похоже, реальная экономичность тут всё же не может перебить высокую сложность конструкции.

Двухтактный агрегат Paut Motor использует принцип, подобный применённому в моторах Scuderi Group, — сжатие и рабочий ход тут происходят в разных цилиндрах, между которыми устроены перепускные каналы.

К разделённому рабочему циклу обратились было и разработчики хорватской фирмы Paut Motor. Их «разнесённая» конструкция привлекла меньшим числом деталей, низким трением и сниженным шумом. А необходимость внешнего бака для системы смазки, вызванная тем, что в картере масла не предусмотрено, не испугала. Изобретатели построили несколько опытных образцов. Для рабочего объёма в семь литров их габариты (500×440×440 мм) и вес (135 кг) оказались чуть ли не вдвое ниже, чем у традиционных ДВС. А отдачу так и не выяснили. Последний прототип был собран в 2011 году, а затем проект заглох.

В агрегате Paut Motor — четыре рабочих камеры с поршнями диаметром 100 мм и четыре компрессионных (120 мм). Двухсторонние поршни передают усилия на коленвал, который, благодаря паре шестерён с внутренним зацеплением, совершает планетарное движение.

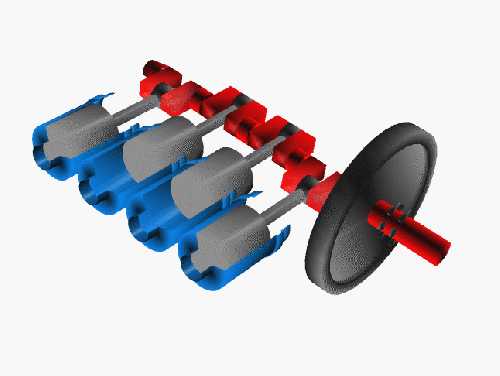

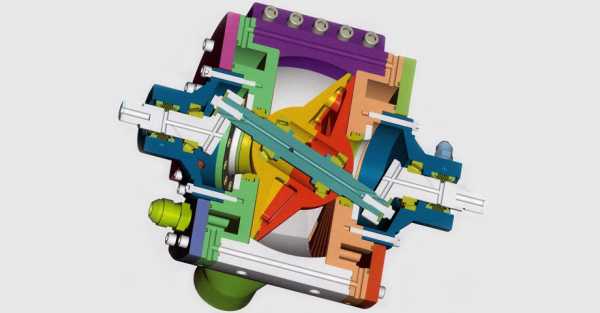

Двухтактный двигатель Bonner (по имени спонсора, фирмы Bonner Motor), изобретённый в 2006 году в США Вальтером Шмидом, устроен ещё сложнее. Как и в проекте Paut Motor, цилиндры тут расположены буквой X, а коленвал тоже совершает планетарное движение за счёт системы шестерён.

Ключевое отличие от схемы фирмы Paut Motor — роль рабочих поршней играют подвижные цилиндры, соединённые с коленвалом (показаны красным). А с внешней стороны их закрывают неподвижные поршни (отмечены серым).

За газораспределение в Боннере отвечают клапаны в донышках цилиндров и вращающиеся золотники в корпусе мотора. При этом внешние поршни могут немного смещаться под давлением масла, обеспечивая переменную степень сжатия. Запутанная схема! А всё — ради высокой мощности на единицу веса. В теории Bonner выглядит интересно, но на практике о нём уже давно нет никаких новостей — судя по всему, надежд он не оправдал.

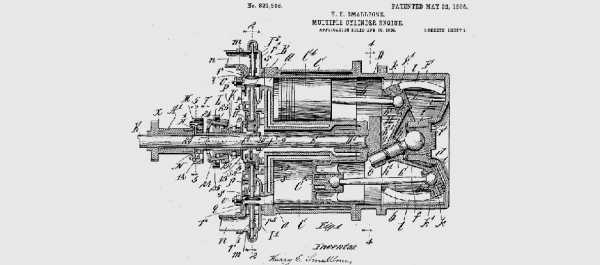

Некий мистер Смоллбон получил американский патент на аксиальный мотор ещё в 1906 году. Но если бы такой агрегат был идеалом, через 110 лет все автомобили использовали бы его.

Другие изобретатели не меняли рабочие циклы ДВС, а сосредотачивались на расположении его частей. Таковы, например, аксиальные моторы, которым уже больше ста лет (один из ранних патентов — на рисунке выше). Все они отличаются деталями, но объединены общим принципом — цилиндры располагаются, как патроны в барабане револьвера, с соосным выходным валом. За преобразование возвратно-поступательных движений поршней во вращение вала отвечают разные системы вроде наклонённых к продольной оси двигателя штифтов, косых шайб и тому подобного.

По такому принципу сегодня работают некоторые компрессоры. Добавив продуманное газораспределение и зажигание, можно превратить подобный блок в мотор...

...такой, как американский Dina-Cam 1960-х с полувековыми корнями. Благодаря хорошему соотношению веса и мощности аксиальные агрегаты прочили на роль моторов для лёгких самолётов.

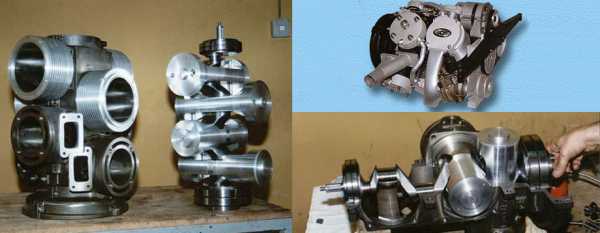

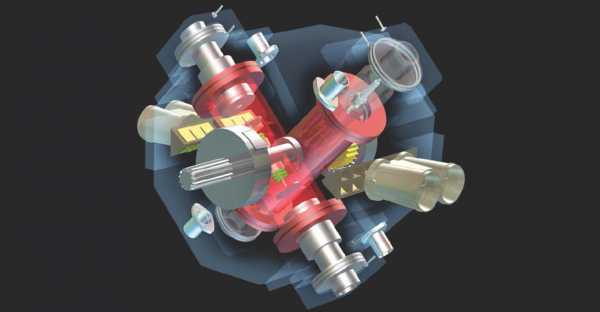

Разновидностью аксиальных агрегатов является новозеландский проект фирмы Duke Engines — пятицилиндровый четырёхтактник рабочим объёмом три литра. По сравнению с классическим ДВС того же литража этот был, по расчётам авторов, на 19% легче и на 36% компактнее. Ему сулили применение в самых разных областях, но мечты о завоевании целого мира остались мечтами.

Опытный образец мотора Duke был построен в 2012 году. Потом он мелькал на выставках, собирал призы, но вот уже несколько лет новостей о нём нет.

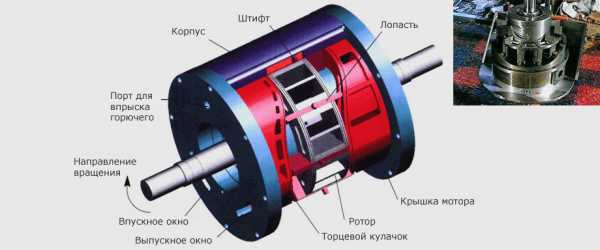

Ещё более сложный аксиальный пример — двигатель RadMax канадской фирмы Reg Technologies. Здесь вместо цилиндров в общем барабане с помощью тонких лопастей организована дюжина отсеков. В прорезях ротора установлены пластины, которые сдвигаются вдоль них по мере его вращения. С торцов полученные переменные объёмы ограничивают изогнутые поверхности: они задают траекторию движения лопастей и заведуют газообменом.

Основные части мотора RadMax. За один оборот вала тут происходит 24 полных рабочих цикла.

Схема RadMax позволяет создавать двигатели под разные виды топлива, хотя изначально изобретатели выбрали дизельное. В 2003 году был построен образец диаметром и длиной всего 152 мм. Он развивал 42 силы — в разы больше, чем схожий по габаритам ДВС. Позже фирма отчиталась о создании более крупных прототипов на 127 и 380 сил. Но, судя по релизам, вся её деятельность по-прежнему не выходит за рамки экспериментов.

Ещё один пример превосходства теории над практикой — тороидальный мотор Round Engine (или VGT Engine) уже исчезнувшей канадской компании VGT Technologies. Первые прототипы двигателя с тором переменной геометрии (отсюда и буквы VGT — Variable Geometry Toroidal Engine) инженеры испытывали ещё в 2005 году.

Авторы кругового двигателя избавились от возвратно-поступательных движений. Отсюда — радикальное снижение вибраций. Плюсом можно назвать минимальное число деталей и хорошую расчётную экономичность.

Тор здесь играет роль цилиндра, внутри которого вращается ротор с парой закреплённых на нём поршней. Необходимые для обеспечения рабочих тактов переменные объёмы образуются между поршнями с помощью тонкого распределительного диска с вырезом под поршни, который ремённым или иным приводом вращается поперёк тора. Этот диск ограничивает топливно-воздушную смесь в процессе сжатия и рабочего хода.

Система фирмы Garric Engines похожа на VGT, однако вместо поперечного распреддиска использовано шесть поворотных золотников.

В 2009 году свой тороидальный мотор, принципиально повторяющий канадский, разработали американцы Гарри Келли и Рик Айвас (видео выше). По их оценке, тор полуметрового диаметра обеспечивал бы 230 л.с. и около 1000 Н•м всего при 1050 об/мин. Но… На сайте их фирмы Garric Engines сейчас висит заглушка «Спасибо за интерес. В будущем страница может быть обновлена». Возможно, чуть лучшая судьба ждёт так называемый нутационный двигатель, придуманный американцем Леонардом Мейером в 2006 году — его хотя бы построили в нескольких экземплярах.

Главный принцип нутационного диска: в процессе работы он не вращается вокруг вала, а качается из стороны в сторону. Добавив перегородки, получаем отсеки, в которых газ может сжиматься и расширяться.

Нутация по-латински означает «кивать». Мейер сформировал четыре рабочие камеры переменного объёма между корпусом мотора и «кивающим» по сторонам диском, который играет роль поршня. Диск разрезан пополам вдоль своего диаметра и нанизан на Z-образный вал, с которого и снимается мощность. За газообмен отвечают каналы и клапаны в корпусе.

Рабочий диск показан в разрезе. Минимализму, уравновешенности и лёгкости нутационной конструкции позавидует даже двигатель Ванкеля.

Прототипы мотора Мейера построила компания Baker Engineering и родственная ей Kinetic BEI. С единственным диском диаметром 102 мм агрегат развивает семь сил, а с парой дисков по 203 мм — уже 120! Длина двухдискового двигателя — 500 мм, диаметр — 300, а рабочий объём — 3,8 л. На килограмм веса — 2,5−3 «лошади» против одной-двух у массовых атмосферных ДВС (из немассовых некоторые моторы Ferrari выдают больше трёх сил на килограмм, но при высоченных 9000 об/мин). Литровая мощность, правда, не впечатляет. Ныне Baker и Kinetic вроде как доводят проекты до ума, хотя особой активности на их сайтах не видно.

За один оборот вала в двухдисковом нутационном агрегате происходят те же четыре рабочих хода, что и в восьмицилиндровом поршневом «четырёхтактнике». На фото — одно- и двухдисковые рабочие прототипы. (Кстати, из двух дисков в принципе можно создать и машину с разделённым циклом, одному отдать сжатие смеси, другому рабочий ход.)

В 2010 году нутационный мотор попал в зону интереса исследовательского центра ВВС США. Гарри Смит, менеджер лаборатории, демонстрирует внутренности мотора и объясняет, что особую ценность конструкция представляет для лёгкой авиации.

Идея роторных агрегатов различного типа так часто привлекает новаторов, будто один лишь отход от знакомой схемы даёт существенное повышение характеристик. Так, Николай Школьник, выходец из СССР, давно перебравшийся в США, с сыном Александром разработал мотор, напоминающий двигатель Ванкеля, вывернутый наизнанку. Ротор арахисовой формы также вращается в треугольной камере, но в отличие от агрегата Ванкеля уплотнители закреплены не на поршне, а на стенках камеры.

В роторе LiquidPiston есть полость, играющая свою роль в газообмене. Процесс сгорания проходит при постоянном объёме, а затем идёт расширение — это один из факторов, повышающих КПД.

Для развития конструкции Школьники основали фирму LiquidPiston, которой заинтересовалось оборонное агентство DARPA — теперь оно софинансирует эксперименты в расчёте на перспективы работы «арахисовых» агрегатов в лёгких летательных аппаратах, включая беспилотники, и в переносных генераторах. Опытный моторчик рабочим объёмом 23 см³ обладает неплохим для таких габаритов КПД в 20%. Теперь авторы нацелены на дизельный прототип весом около 13 кг и мощностью 40 л.с. для установки на гибридный автомобиль. Его КПД якобы вырастет уже до 45%.

Первый образец мотора Школьников можно положить на ладонь. Он весит 1,8 кг и может заменить вдесятеро более тяжёлый поршневой ДВС карта (показан слева). Мощность всего 3 л.с., но классический двигатель такого размера был бы ещё слабее.

Последний рассмотренный нами мотор демонстрирует, что идея плоского агрегата (ротор ведь можно сделать очень узким) заманчива. Вместе с тем для её реализации сами роторы не так обязательны — достаточно «оквадратить» традиционный поршень и, соответственно, сделать прямоугольным на виде сверху цилиндр.

Этой странной разработке фирмы Pivotal Engineering уже несколько лет, в течение которых создан ряд образцов, приводивших в движение мотоциклы и самолёты. Авторы адресуют так называемый качающийся поршень в первую очередь авиации. Помимо высоких выходных характеристик по отношению к весу и габаритам, такой двухтактный агрегат отлично поддаётся форсировке за счёт прохождения сквозь неподвижную ось поршня (рисунок ниже) жидкостного канала охлаждения. С иной схемой такой трюк затруднителен.

Задумка компании Pivotal Engineering из Новой Зеландии представляет собой мотор с качающимися прямоугольными (в плане) поршнями. Один их край закреплён на неподвижной оси, второй — связан с шатуном. Справа — четырёхцилиндровый образец на 2,1 л.

За пределами нашего обзора осталось ещё много экзотических разработок вроде 12-роторного мотора Ванкеля, двигателя Найта или агрегатов со встречными поршнями, ДВС с изменяемой степенью сжатия или с пятью тактами (есть и такие!), а ещё роторно-лопастные агрегаты, в которых составные части ротора совершают движения, будто сходящиеся и расходящиеся лезвия ножниц.

Ещё пример чудачеств — H-образный двигатель, объединяющий в себе две рядные «пятёрки». Автор патента Луи Хернс полагает, что одну половину агрегата можно адаптировать под бензин, а другую — под метан и активировать их как врозь, так и вместе.

Даже беглый экскурс за пределы классических ДВС показал, сколь большое количество идей не находит массового воплощения. Роторы часто губит проблема износа уплотнений. Роторно-лопастные варианты вдобавок страдают от высоких знакопеременных нагрузок, разрушающих механизм связи лопастей и вала. Это только одна из причин, почему мы не встречаем такие «чудеса» на серийных автомобилях.

Вторая — в том, что и традиционные ДВС не стоят на месте. У последних бензиновых образцов с циклом Миллера термический КПД доходит до 40% даже без турбонаддува. Это много. У большинства бензиновых агрегатов — 20−30%. У дизелей — 30−40% (на крупных судах — до 50). А главное — глобальная альтернатива ДВС уже найдена. Это электромоторы и силовые установки на топливных элементах. Поэтому если изобретатели диковинок не решат все технические проблемы в самое ближайшее время, вырулить с обочины прогресса перед электричками они попросту не успеют.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453