Момент затяжки болтов гбц лифан х 60

Двигатель Lifan X60 с 2011 г. Головка блока цилиндров Lifan X60 с 2011 г.

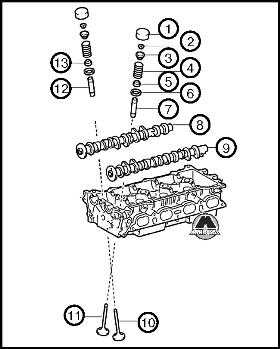

Общий вид головки блока цилиндров и её компонентов:

1. Толкатель. 2. Сухари клапана. 3. Тарелка клапана. 4. Клапанная пружина. 5. Маслоотражательный колпачок впускного клапана. 6. Седло пружины впускного клапана. 7. Направляющая втулка впускного клапана. 8. Выпускной распределительный вал. 9. Впускной распределительный вал. 10. Выпускной клапан. 11. Впускной клапан. 12. Направляющая втулка выпускного клапана. 13. Маслоотражательный колпачок выпускного клапана.

1. Отсоединить сначала отрицательную, а затем и положительную клеммы от аккумуляторной батареи и снять аккумулятор с автомобиля.

2. Слить жидкость из системы охлаждения.

3. Снять впускной трубопровод.

4. Снять электропроводку с двигателя.

5. Снять следующие шланги:

- Отсоединить шланг вакуумного усилителя от впускного коллектора.

- Отсоединить шланг клапана принудительной вентиляции картера от впускного коллектора и дроссельной заслонки.

- Отсоединить шланг электромагнитного клапана угольного фильтра от впускного коллектора.

- Отсоединить длинный вентиляционный шланг от крышки головки блока цилиндров.

6. Снять впускной и выпускной коллекторы, как описано в соответствующих разделах главы 11 «Системы впуска и выпуска».

7. Снять катушки зажигания и крышку головки блока цилиндров, как описано в соответствующем разделе данной главы.

8. Снять компоненты привода газораспределительного механизма, как описано в соответствующем разделе данной главы.

9. Вывинтить 19 болтов в указанной на рисунке последовательности и снять 9 крышек коренных подшипников распределительных валов.

10. Зажать выпускной распределительный вал в тисках, после чего отвернуть болт и снять звездочку.

11. Зажать впускной распределительный вал в тисках, а затем отвернуть болт и снять фазовращатель.

12. Выкрутить болты головки блока цилиндров в указанной последовательности.

13. Проверить наличие компонентов рядом с головкой блока цилиндров, требующих снятия или перемещения. Если необходимо, снять или переместить эти компоненты.

14. Снять головку блока цилиндров.

15. При помощи ключа шестигранника 10 мм извлечь заглушку водяного канала с шайбой из головки блока цилиндров.

16. Извлечь толкатель клапана из головки блока цилиндров.

17. Поместить головку блока цилиндров в сборе на деревянные бруски.

18. При помощи специального приспособления сжать клапанную пружину и извлечь сухари клапана.

19. Снять тарелку клапана, клапанную пружину и извлечь сам клапан.

20. Щипцами снять маслоотражательный колпачок.

Примечание Маслоотражательные колпачки после снятия не подлежат повторному использованию. При сборке необходимо использовать новые.21. При помощи сжатого воздуха и намагниченного стержня извлечь седло клапанной пружины.

22. При помощи разводного ключа извлечь 8 шпилек.

Удалить нагар с камер сгорания.

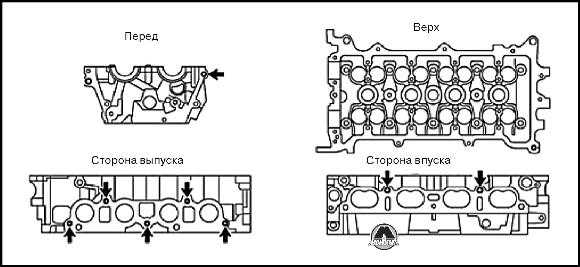

Примечание Не соскребать нагар острым инструментом. Следить за тем, чтобы не поцарапать и не повредить металлические поверхности при удалении нагара. Это также относится к клапанам и седлам клапанов.1. Неплоскостность поверхности головки блока цилиндров:

При помощи поверочной линейки и набора плоских щупов проверить неплоскостность контактных поверхностей головки блока цилиндров с блоком цилиндров и коллекторами.

Предельно допустимая неплоскостность:

Контактная поверхность с блоком цилиндров: 0.05 мм.

Сторона впуска: 0.10 мм.

Сторона выпуска: 0.10 мм.

Если величина неплоскостности превышает предельно допустимое значение, заменить головку блока цилиндров.

2. Проверить наличие трещин:

Распыляя краску, проверить камеры сгорания, седла впускных и выпускных клапанов, а также поверхность головки блока цилиндров на наличие трещин.

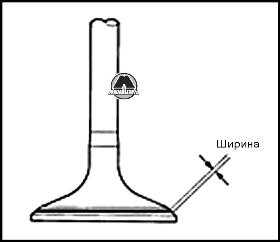

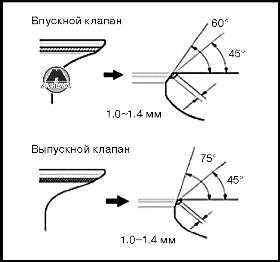

3. Проверить ширину контактной поверхности седла клапана.

Пометьте контактную поверхность клапана. Например, нанесите равномерный слой красителя на седло клапана и проверните в нем головку клапана, используя инструмент для притирки клапана.

Образовавшаяся контактная поверхность клапана должна представлять собой равномерное кольцо, ширина которого должна соответствовать приведенным диапазонам. Стандартная ширина посадочной поверхности седла клапана (впуск/выпуск): 1.0-1.4мм.

4. Обслуживание седла клапана:

Если метка, образованная контактной поверхностью седла и головки клапана неравномерна или её ширина выходит за указанный диапазон, необходимо переточить, развернуть и притереть клапанное седло.

Седло впускного клапана растачивается дважды развертками 45° и 60°. Требуемая ширина контактной поверхности достигается после второй процедуры притирки.

Примечание Ширина контактной поверхности седла впускного клапана: 1.0-1.4 мм.

Расточка седла выпускного клапана осуществляется аналогичным способом, однако необходимо использовать развертки 60° и 75°.

Примечание Ширина контактной поверхности седла выпускного клапана: 1.0-1.4 мм.Притирка клапана: нанести притирочную пасту на контактные поверхности и при помощи специального приспособления притереть клапан к седлу.

5. Проверить распределительный вал.

- Поместить распределительный вал на V-образные блоки для проверки радиального биения.

При помощи микрометра измерить величину радиального биения на средней шейке распределительного вала.

Примечание Предельно допустимое радиальное биение распределительного вала: 0.03 мм.Если измеренное значение радиального биения превышает предельно допустимое, заменить распределительный вал новым.

- Проверить высоту кулачков распределительного вала.

При помощи микрометра измерить высоту кулачков распределительного вала.

Примечание Стандартная высота кулачков распределительного вала: Впуск: 44.168-44.268 мм. Выпуск: 43.705-43.805 мм.Если высота кулачка не соответствует указанному диапазону, заменить распределительный вал новым.

- Проверить опорные шейки распределительного вала

Проверить опорные шейки и крышки подшипников распределительного вала на наличие ржавчины, износа или повреждений. При обнаружении любых дефектов заменить распределительный вал, головку блока цилиндров или крышку распределительного вала новыми.

При помощи микрометра измерить диаметр коренной шейки.

Примечание Диаметр коренной шейки № 1 выпускного распределительного вала: 24.949-24.965 мм. Остальные коренные шейки: 22.949-22.965 мм.Если диаметр коренной шейки не соответствует указанному диапазону, необходимо проверить масляный зазор в данной шейке.

- Осевой люфт распределительного вала.

Установить впускной и выпускной распределительные валы.

Перемещая распредвалы вперед-назад, проверить осевой люфт распределительного вала при помощи индикатора часового типа, как показано на рисунке.

Примечание Стандартный осевой люфт распределительного вала: 0.040 - 0.095 мм. Максимальный осевой люфт распределительного вала: 0.110 мм.Если величина осевого люфта превышает максимальное значение, необходимо заменить головку блока цилиндров. При наличии царапин на поверхности распределительного вала нужно заменить его новым.

6. Проверить толкатель клапана.

При помощи микрометра измерить диаметр толкателя клапана. Номинальный диаметр толкателя клапана: 30.966-30.976 мм.

7. Проверить масляный зазор в толкателе клапана.

При помощи нутромера с индикатором часового типа измерить диаметр отверстия под толкатель клапана в головке блока цилиндров.

Диаметр отверстия под толкатель клапана: 31.000-31.025 мм.

Для вычисления масляного зазора необходимо вычесть значение диаметра толкателя из значения диаметра отверстия под толкатель.

Стандартный масляный зазор в толкателе клапана: 0.024-0.059 мм.

Предельно допустимый масляный зазор в толкателе клапана: 0.059 мм.

Если величина масляного зазора превышает предельно допустимое значение, необходимо заменить толкатель клапана новым.

8. Проверить клапанную пружину.

- При помощи штангенциркуля измерить длину клапанной пружины в свободном состоянии.

Длина клапанной пружины в свободном состоянии должна составлять 43.40 мм.

9

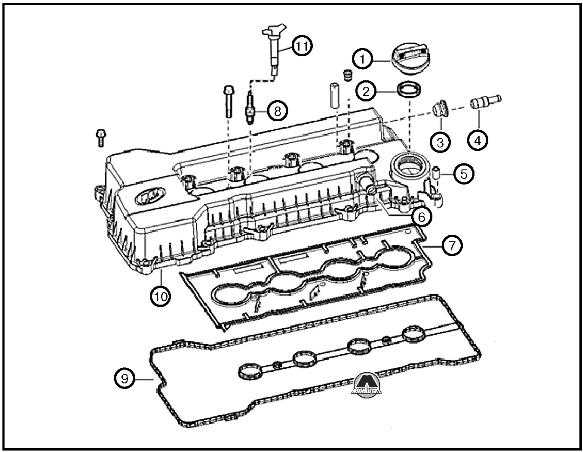

Двигатель Lifan X60 с 2011 г. Крышка головки блока цилиндров Lifan X60 с 2011 г.

Общий вид крышки головки блока цилиндров и прилегающих элементов:

1. Крышка заправочного отверстия. 2. Уплотнительное кольцо крышки заправочного отверстия. 3. Уплотнительное кольцо клапана системы принудительной вентиляции картера. 4. Клапан системы принудительной вентиляции картера в сборе. 5. Установочный штифт крышки головки блока цилиндров. 6. Сапун крышки головки блока цилиндров. 7. Маслоотражатель. 8. Свеча зажигания. 9. Комплект прокладок крышки головки блока цилиндров. 10. Крышка головки блока цилиндров. 11. Катушка зажигания.

1. Отсоединить отрицательную и положительную клеммы аккумуляторной батареи, снять аккумулятор и жгут проводов двигателя.

2. Снять 4 катушки зажигания.

3. Отсоединить вентиляционный шланг клапана системы принудительной вентиляции картера.

4. Отсоединить длинный вентиляционный шланг.

5. Снять крышку заправочного отверстия.

6. Снять уплотнительное кольцо клапана системы принудительной вентиляции картера с крышки головки блока цилиндров.

7. При помощи специального ключа извлечь свечи зажигания.

8. Отвернуть 15 болтов с крышки головки блока цилиндров.

9. Снять крышку головки блока цилиндров с прокладкой.

1. Установить прокладку в крышку головки блока цилиндров.

2. Установить крышку головки блока цилиндров на головку блока и затянуть 15 болтов моментом затяжки 11 Н-м.

3. При помощи специального ключа установить свечи зажигания и затянуть их моментом затяжки 30 Н-м.

4. Установить катушки зажигания и затянуть 4 болта крепления моментом 11 Н-м.

5. Установить клапан и уплотнительное кольцо системы принудительной вентиляции картера.

6. Установить крышку заправочного отверстия.

7. Подсоединить длинный вентиляционный шланг к крышке головки блока цилиндров.

8. Подсоединить вентиляционный шланг клапана системы принудительной вентиляции картера к крышке головки блока цилиндров.

9. Установить катушки зажигания и затянуть указанные на рисунке болты моментами затяжки 11 Н-м.

10. Установить жгут проводов двигателя и подсоединить все разъемы.

11. Подсоединить сначала положительную, а затем и отрицательную клеммы аккумуляторной батареи.

Примечание Перед установкой тщательно проверить каждую деталь на наличие повреждений или износа и, в случае обнаружения дефектов, заменить деталь новой.Внимательно следить за тем, чтобы во время установки крышки головки блока цилиндров из неё не выпала прокладка.

5

Двигатель Lifan X60 с 2011 г. Проверка и регулировка зазора в клапанах Lifan X60 с 2011 г.

1. Отсоединить отрицательную клемму аккумуляторной батареи.

2. Снимите крышку головки блока цилиндров (см. «Крышка головки блока цилиндров»),

3. Установить поршень первого цилиндра в положение верхней мертвой точки такта сжатия:

- Проверните шкив коленчатого вала так, чтобы канавка на шкиве совпала с установочной меткой «О» на передней крышке двигателя.

- Убедиться в том, что установочные метки звездочек распредвалов совпадают с цветными звеньями приводной цепи, как показано на рисунке. Если это не так, провернуть коленчатый вал так, чтобы они совпадали.

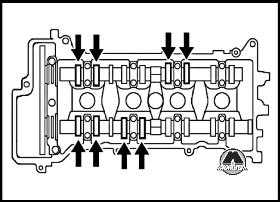

4. Проверить зазоры в клапанах:

- Измерить зазор между толкателем клапана и распределительным валом при помощи набора плоских щупов в указанных на рисунке ниже точках.

Примечание Зазор в клапанах (на холодном двигателе): Впуск: 0.20-0.25 мм. Выпуск: 0.30-0.35 мм.

Примечание Зазор в клапанах (на холодном двигателе): Впуск: 0.20-0.25 мм. Выпуск: 0.30-0.35 мм.Если измеренные значения зазоров выходят за указанные диапазоны, необходимо записать их. Эти данные будут использоваться для подбора толкателей нужной толщины для регулировки зазора.

- Провернуть шкив коленчатого вала на один оборот (360°) и установить поршень четвертого цилиндра в положение верхней мертвой точки (ВМТ) такта сжатия.

Примечание

Зазор в клапанах (на холодном двигателе): Впуск: 0.20-0.25 мм. Выпуск: 0.30-0.35 мм.Если измеренные значения зазоров выходят за указанные диапазоны, необходимо записать их. Эти данные будут использоваться для подбора толкателей нужной толщины для регулировки зазора.

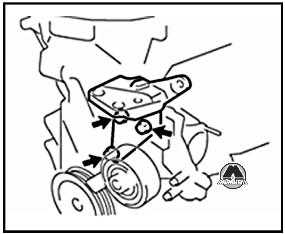

5. Снять ремень привода генератора и водяного насоса, как показано на рисунке.

6. Снять натяжитель приводного ремня в сборе.

7. Отрегулировать зазоры в клапанах:

- Установить поршень первого цилиндра в положение верхней мертвой точки (ВМТ) такта сжатия.

- Совместить цветные звенья приводной цепи с установочными метками звездочек распределительных валов.

- Отверните две гайки и снимите натяжитель приводной цепи в сборе.

- Зафиксировать выпускной распределительный вал от проворачивания рожковым ключом, затем отвернуть болт звездочки выпускного распределительного вала и снять звездочку.

ВНИМАНИЕ Соблюдать осторожность, чтобы не повредить толкатели клапанов.- Равномерно отвернуть и снять 11 болтов коренных крышек распредвала в указанной на рисунке последовательности.

- Снять коренные крышки и извлечь выпускной распределительный вал.

- Равномерно отвернуть и снять 8 болтов коренных крышек в указанной последовательности.

- Снять коренные крышки впускного распределительного вала.

- Поддерживая приводную цепь рукой, как показано на рисунке, снять впускной распределительный вал.

- Зафиксировать цепь привода газораспределительного механизма веревкой, как показано на рисунке.

- Извлеките толкатель клапана.

- Измерить толщину извлеченного толкателя клапана микрометром.

- Вычислить толщину нового толкателя клапана (см. таблицу ниже), чтобы зазор в клапане соответствовал установленному диапазону.

| А | Толщина нового толкателя клапана |

| В | Толщина старого толкателя клапана |

| С | Зазор в клапане |

Вычисление зазора в клапане:

Впускной клапан:

А = В + (С - 0.22 мм)

Выпускной клапан:

А = В + (С - 0.32 мм)

- Подобрать новый толкателя клапана так, чтобы его толщина была максимально приближена к вычисленному значению.

Примечание В наличии имеются толкатели клапанов 45 вариантов толщины, начиная от 5.06 мм до 5.94 мм с шагом 0.02 мм.- Установить цепь привода газораспределительного механизма на звездочку впускного распределительного вала, как показано на рисунке ниже, совместив цветное звено цепи с установочной меткой.

- Убедиться в том, что «передняя» установочная метка крышки подшипника распределительного вала расположена в правильном направлении и затянуть болты крышки подшипника в указанной на рисунке последовательности моментом затяжки 13 Н-м.

- Установить три болта первой крышки подшипников распределительных валов и затянуть моментом затяжки 23 Н м.

- Зафиксировать выпускной распределительный вал рожковым гаечным ключом, как показано на рисунке, а затем затянуть болт звездочки выпускного распределительного вала моментом 54 Н-м.

Примечание Соблюдать осторожность, чтобы не повредить толкатели клапанов в процессе затяжки болта звездочки распределительного вала.- Убедиться в том, что установочные метки на звездочках распределительных валов совпадают с цветными звеньями приводной цепи, как показано на рисунке ниже, а канавка на шкиве совпадает с меткой «0» на передней крышке двигателя.

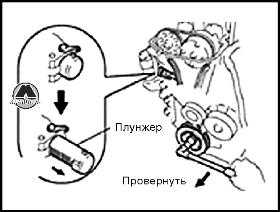

- Зафиксировать штифт натяжителя язычком, как показано на рисунке ниже.

- Установить натяжитель в сборе и затянуть две гайки моментом 11 Н-м.

- Провернуть коленчатый вал против часовой стрелки, чтобы извлечь штифт натяжителя из язычка.

- Провернуть коленчатый вал по часовой стрелке, чтобы убедиться в том, что башмак натяжителя прижимается плунжером натяжителя.

Примечание Если плунжер не обеспечивает натяжителя цепи, необходимо вжать башмак натяжителя в натяжитель пальцами или при помощи отвертки, чтобы разъединить язычок и штифт и, таким образом, освободить плунжер.

Примечание Если плунжер не обеспечивает натяжителя цепи, необходимо вжать башмак натяжителя в натяжитель пальцами или при помощи отвертки, чтобы разъединить язычок и штифт и, таким образом, освободить плунжер.8. Установить натяжитель ремня привода навесного оборудования и затянуть два болта крепления установленными моментами затяжки.

Моменты затяжки: Гайка А: 29 Н-м.Болт В: 69 Н-м.

9. Нанести герметик, как показано на рисунке, и установить остающиеся части, как описано в разделе «Крышка головки блока цилиндров».

7

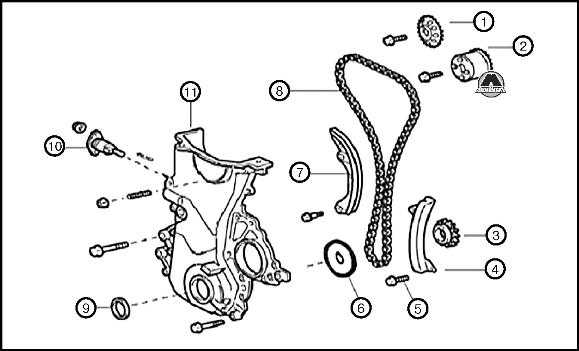

Двигатель Lifan X60 с 2011 г. Привод газораспределительного механизма Lifan X60 с 2011 г.

Общий вид элементов привода газораспределительного механизма:

1. Звездочка привода выпускного распределительного вала. 2. Звездочка привода впускного распределительного вала с фазовращателем. 3. Звездочка коленчатого вала. 4. Успокоитель приводной цепи газораспределительного механизма. 5. Болт успокоителя. 6. Отражатель звездочки коленчатого вала. 7. Башмак натяжителя приводной цепи. 8. Цепь привода газораспределительного механизма. 9. Передний сальник коленчатого вала. 10. Натяжитель приводной цепи в сборе. 11. Передняя крышка двигателя.

1. Отсоединить отрицательную клемму аккумуляторной батареи.

2. Слить охлаждающую жидкость двигателя.

3. Снять ремень привода водяного насоса/генератора.

4. Снять натяжитель в сборе, натяжной шкив, компрессор кондиционера и насос гидроусилителя рулевого управления в сборе.

5. Снять крышку головки блока цилиндров, как описано в соответствующем разделе данной главы.

6. Отвернуть три болта и снять правую опору двигателя.

7. Отвернуть пять болтов, и снять водяной насос.

8. Снять уплотнительное кольцо водяного насоса.

9. При помощи специального приспособления отвернуть болты крепления шкива коленчатого вала.

10. Провернуть шкив коленчатого вала так, чтобы канавка на нем совпала с установочной меткой «О» на передней крышке двигателя.

11. Убедиться в том, что установочные метки звездочек распределительных валов совпадают с цветными звеньями цепи. Если это не так, провернуть коленчатый вал на полный оборот (360°) до совпадения установочных меток.

12. Отвернуть 11 болтов и гайку.

13. Поддеть фланец между головкой блока цилиндров и картером отверткой и снять переднюю крышку двигателя.

Примечание Соблюдать осторожность, чтобы не повредить контактные поверхности передней крышки двигателя, головки блока цилиндров и коленчатого вала.14. Поместить переднюю крышку двигателя на доску, а затем при помощи отвертки извлечь передний сальник коленчатого вала.

15. Снять отражатель звездочки коленчатого вала.

16. Отвернуть болт крепления башмака натяжителя приводной цепи.

17. При помощи двух отверток поддеть цепь привода газораспределительного механизма.

18. Отвернуть два болта и снять успокоитель приводной цепи.

19. Отвернуть болт и снять клапан управления подачей моторного масла.

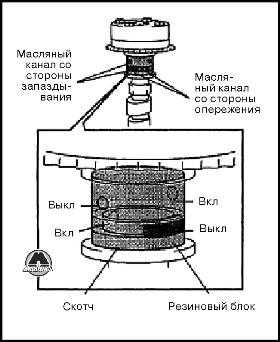

20. Проверить фазовращатель в сборе.

a) Проверить состояние блокировки звездочки распредвала.

Зажать распределительный вал в тисках и убедиться в том, что фазовращатель заблокирован.

b) Освободить фиксирующий штифт:

- Закрыть 5 масляных каналов впускного распределительного вала скотчем.

- С противоположной стороны канавки проткнуть скотч в месте масляных каналов запаздывания и опережения.

- Подать в масляные каналы (со сторон запаздывания и опережения) через отверстия в скотче сжатый воздух под давлением примерно 150 кПа.

- Убедиться в том, что звездочка фазовращателя проворачивается в положение опережения, когда давление в масляном канале со стороны запаздывания падает.

- Когда звездочка распределительного вала провернется до упора в положение опережения, прекратить подачу сжатого воздуха в отверстие со стороны запаздывания, затем прекратить подачу воздуха в масляный канал со стороны опережения.

с) Проверить равномерность вращения.

Проворачивая фазовращатель в сборе в диапазоне вращения, кроме крайнего положения запаздывания, проверить плавность вращения.

d) Проверить фиксацию в крайнем положении запаздывания.

Убедиться в том, что звездочка распределительного вала фиксируется в крайнем положении запаздывания.

21. Снять фазовращатель в сборе.

- Зажать распределительный вал в тисках и убедиться в том, что фазовращатель заблокирован.

- Закупорить 5 масляных каналов опорной шейки распределительного вала скотчем, как показано на рисунке.

- С противоположной стороны канавки проткнуть отверстия в скотче напротив масляных каналов со стороны запаздывания и опережения.

- Подать в масляные каналы (со сторон запаздывания и опережения) через отверстия в скотче сжатый воздух под давлением примерно 150 кПа.

- Убедиться в том, что звездочка фазовращателя проворачивается в положение опережения, когда давление в масляном канале со стороны запаздывания падает.

- Отвернуть болт крепления фазовращателя.

1. Проверить натяжитель в сборе.

2. Проверить цепь привода газораспределительного механизма.

При помощи динамометра растянуть приводную цепь с усилием 140 Н, как показано на рисунке, и измерить её длину штангенциркулем.

Предельно допустимая длина цепи: 1226 мм.

Если полученное значение длины цепи превышает предельно допустимое, необходимо заменить цепь новой.

Примечание Для измерения длины цепи описанным выше способом необходимо произвести не менее трех измерений в различных положениях цепи.3. Проверить звездочку выпускного распределительного вала.

- Обвить звездочку выпускного распределительного вала цепью, как показано на рисунке.

- Измерить диаметр звездочки распределительного вала с приводной цепью при помощи штангенциркуля.

Минимальный диаметр звездочки с цепью: 97.3 мм.

Если диаметр звездочки меньше указанного минимального значения, необходимо заменить звездочку распределительного вала новой.

Примечание В процессе измерения необходимо, чтобы губки штангенциркуля были прижаты к роликам приводной цепи.4. Проверить звездочку коленчатого вала.

- Обвить звездочку коленчатого вала цепью, как показано на рисунке.

- При помощи штангенциркуля измерить диаметр звездочки коленчатого вала с приводной цепью.

Минимальный диаметр звездочки с цепью: 51.6 мм.

Если диаметр звездочки меньше минимального, необходимо заменить звездочку коленчатого вала новой.

5. Проверить башмак натяжителя приводной цепи.

Измерить глубину выработки башмака натяжителя приводной цепи штангенциркулем.

Предельно допустимая глубина выработки: 1.0 мм.

Если глубина выработки превышает предельно допустимое значение, необходимо заменить башмак натяжителя приводной цепи новой.

1. Установить клапан управления подачей моторного масла к распределительному валу.

- Смазать новое уплотнительное кольцо моторным маслом и установить его на клапан управления подачей моторного масла.

- Установить клапан управления подачей масла и затянуть болт крепления моментом затяжки 11+1 Н-м.

2. Установить успокоитель приводной цепи и затянуть два болта моментом затяжки 11+1 Н-м.

3. Установить приводную цепь на звездочку коленчатого вала, совместив цветное звено цепи с установочной меткой на звездочке коленчатого вала.

4. Установить звездочку коленчатого вала при помощи специальной оправки и снова проверить совпадение цветного звена цепи с установочной меткой звездочки коленчатого вала.

5. Установить приводную цепь, совместив цветные звенья с установочными метками распределительных валов, как показано на рисунке.

6. Установить башмак натяжителя приводной цепи, затянув болты крепления моментом 23+2 Н-м.

7. Установить отражатель звездочки коленчатого вала через сегментную шпонку.

8. Установить передний сальник коленчатого вала.

- Поместить переднюю крышку двигателя на доску.

- Вбить передний сальник коленчатого вала в переднюю крышку двигателя при помощи специальной оправки и молотка так, чтобы сальник находился заподлицо с поверхностью передней крышки.

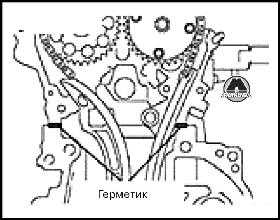

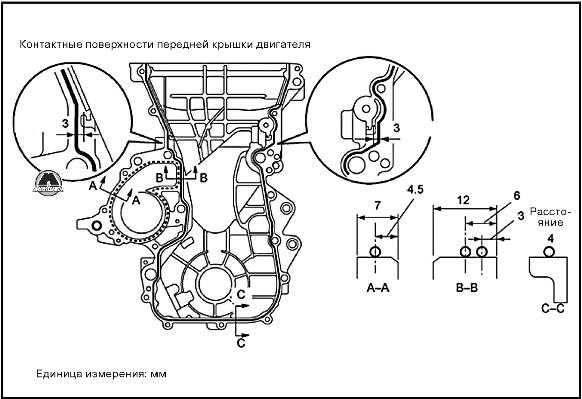

Примечание Перед установкой нанести на кромки сальника смазку.9. Нанести герметик, как показано на рисунке.

10.Установить переднюю крышку двигателя в сборе.

- Удалить остатки старого герметика с контактных поверхностей крышки для предотвращения утечек моторного масла.

- Нанести герметик на поверхности передней крышки двигателя, как показано на рисунке.

Примечание - Удалить масляные пятна с установочных поверхностей.

Примечание - Удалить масляные пятна с установочных поверхностей.- Завершить установку передней крышки двигателя в течение трех минут с момента нанесения герметика.

- Не заправлять двигатель моторным маслом в течение двух часов после установки передней крышки двигателя.

- Установить переднюю крышку двигателя и затянуть 12 болтов и одну гайку установленными моментами затяжки:

Примечание Моменты затяжки: Болт А и гайка А: 11 Н м.Болты В и С: 23 Н-м.

11. Зафиксировать штифт плунжера язычком, как показано на рисунке.

12. Установить натяжитель в сборе и затянуть две гайки моментом затяжки 11 Н-м.

13. Установить шкив коленчатого вала.

- Установить шкив коленчатого вала и при помощи специального инструмента затянуть болт крепления моментом 138 Н-м.

- Провернуть коленчатый вал против часовой стрелки, чтобы извлечь штифт натяжителя из язычка.

- Провернуть коленчатый вал по часовой стрелке, чтобы убедиться в том, что башмак натяжителя прижимается плунжером натяжителя.

Примечание Если плунжер не обеспечивает натяжителя цепи, необходимо вжать башмак натяжителя в натяжитель пальцами или при помощи отвертки, чтобы разъединить язычок и штифт и, таким образом, освободить плунжер.14. Установить новое уплотнительное кольцо водяного насоса.

15. Установить водяной насос и затянуть 5 болтов крепления, как показано на рисунке.

Примечание Момент затяжки: Болт А: 9 Н-м.Болт В: 11 Н-м.

16. Установить правую опору двигателя и затянуть три болта крепления моментом затяжки 75 Н-м.

17. Установить крышку головки блока цилиндров.

18. Установить натяжной шкив, генератор, компрессор кондиционера и насос гидроусилителя рулевого управления.

19. Установить и отрегулировать ремень привода навесного оборудования.

20. Заправить охлаждающую жидкость в систему охлаждения двигателя и развоздушить систему.

21. Установить аккумуляторную батарею и подсоединить сначала положительную, а затем отрицательную клеммы.

22. Убедиться в отсутствии утечек охлаждающей жидкости через соединения шлангов.

12

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453