Пневмосистема на авто

Пневмосистема. Мой скромный опыт. — Сообщество «DRIVE2 Offroad» на DRIVE2

Пневмосистема для внедорожника очень важный аксессуар. Можно, конечно, накачивать колеса и обычным электрическим компрессором, каждый раз, при необходимости, доставая его из багажника, разматывать провода, шланги. Но это путь не для лентяев вроде меня. Дабы ускорить процесс размотки шлангов, проводов строим стационарную пневмосистему. А ведь помимо накачки колес можно пользоваться продувкой, пневмо инструментом, пневмоподпором агрегатов авто, пневмо сигнал.

КомпрессорВ качестве компрессора можно использовать разные механизмы

Например, известные практически всем джипперам беркуты

Редкие, но очень надежные и производительные Nardi

Можно, также, использовать компрессор кондиционера

Вариаций много, результат один.

Итак, компрессор есть. Надо кв чем-то результат деятельности компрессора хранить.

Ресивер.

Ресивером может быть практически любой сосуд, способный держать в себе воздух под давлением.

В построении систем использовал разные емкости.

Например использованые баллоны от фреона.

Можно свареные вместе, для увеличения обьема

Можно просто исользовать баллон, вварив в него необходимые порты.

Хорошо подходят для этих целей ресиверы от грузовиков

Влаоотделитель рекомендую ставить именно после ресивера. Такая установка более эффективна.

Магистраль

В качестве трубки использую хорошо зарекомендовавшую себя трубку производства Camozzi, морозостойкую, давление до 16 кг/см2

Также можно использовать алюминиевую трубку, но в работе она просто жесть. Аккуратно проложить ее, соблюсти все углы та еще работа. Собрал две системы на алюминии, больше не возьмусь. Точнее возьмусь, но очень дорого.

Фитинги всегда использую только Camozzi с накидной гайкой для пластика и универсальные для алюминия.

Позволяют собрать герметичную систему без всяких хомутов, проволоки.

Розетку для шланга подкачки обычно располагаю в лючке бензобака. На мой взгляд наиболее удачное место для него.

Шланга 7,5 метров вполне хватает чтоб можно было вкруговую обойти авто и накачать колеса. Свои, а, возможно, и друзей.

Шланга 7,5 метров вполне хватает чтоб можно было вкруговую обойти авто и накачать колеса. Свои, а, возможно, и друзей.

Также одной из немаловажных систем считаю пневмоподпор мостов и ступиц. Всем известно что при погружении разогретого агрегата в воду он активно охлаждается и сосет в себя воду. Спустя некоторое время водичка убивает подшипники, а, порой, и шпинделя. Чтобы этого не происходило, загоняю в мосты и ступицы воздух, а не воду. Подаваемое давление ограничивается редуктором до 0,5-1 кг, клапан включается перед пересечением водной преграды. Практика показала что данная система очень хорошо сохраняет узлы от попадания воды.Один из заказчиков попросил подать давление и в обе лебедки, чтоб обезопасить их от окисления и отказа.

В качестве автоматики, обычно, ставлю небольшие пневмореле. Ток они держат слабый и используются для управления силовым реле компрессора либо муфтой механического.

Установка пневмосистем и пневмоблокировок на автомобили УАЗ — DRIVE2

Монтаж ресивера пневмосистемы осуществляется как внутри салона автомобиля, так и под кузовом.

Ресивер пневмосистемы

Пневмо реле, для предотвращения их повреждения и загрязнения, устанавливаются в салоне автомобиля на переборках

Компрессор и реле давления спрятано за сиденьем пассажира ( в данном случае УАЗ Буханка )

Для удобства, используются пневморозетки разнесённые по разным бортам и витой шланг подкачки длиной 8 метров с пистолетом и манометром.

пневморазъём

Воздух в системе служит для активации принудительных блокировок в ведущих мостах, накачки шин и использования пневмосигнала

Блокировки активируются тумблерами с защитой от случайного включения

Для контроля за давлением воздуха в системе, на приборную панель выведен манометр.

Весь воздух подключен с применением фурнитуры Camozzi (Италия), что обеспечивает надёжность и гарантию качества.

Про пневмосистемы — DRIVE2

Скромный опыт постройки стационарных пневмосистем на своих машинах и машинах моих знакомых позволил прийти к некоторым выводам и заключениям, которыми я хочу поделиться со своими читателями. Частенько приходится отвечать на одни и те же вопросы и наблюдать одни и те же ошибки – надеюсь, этот пост поможет уберечь начинающих пневмо-строителей от хождения по граблям, а потребителям – сэкономить средства. Никоим образом не претендую на роль эксперта в данной области, и все написанное ниже – исключительно мое субъективное мнение, далеко не бесспорное и полученное на основе собственных ошибок. Мой опыт привел меня к таким выводам, а кого-то – к другим.Когда человек заводит разговор про пневму, я всегда спрашиваю – для каких целей нужна система? Самый распространенный ответ – «чтобы колеса качала и сигналом воздушным гудела» — потом уже всякие другие хотелки.Помимо накачки шин и доведения до инфаркта нерасторопных старушек тепловозным гудком, воздухом во внедорожнике можно делать многое:Качать подушки, используемые либо в качестве основных упругих элементов подвески, либо в качестве дополнительных (так называемые «хелперы»);Управлять пневмо-блокировками межколесных дифференциалов мостов;Управлять пневмо-роспуском свободного хода лебедки;Создавать воздушный подпор в картерах агрегатов трансмиссии;Использовать пневмо-инструмент – хотя для меня, например, пользование пневматическим гайковертом весьма сомнительно: во-первых, гайковерт тяжел и занимает много места, а во-вторых – я отправляюсь в путешествие, чтобы ехать и получать удовольствие, а не заниматься каждодневным ремонтом с использованием профессионального инструмента. А вот продувочный пистолет всегда беру с собой и частенько приходится им пользоваться.Исходя из целей, выбираем и средства для выполнения необходимых задач. Такие потребители, как воздушный сигнал, подушки, блокировки и другие исполнительные механизмы не требуют большого объема воздуха – для них достаточно миниатюрного компрессора, умещающегося на ладошке и ресивера объемом в 2 литра. А вот желание бортировать колеса и пользоваться пневмо-инструментом требует либо компрессора с производительностью от 100 л/мин, либо ресивера объемом от 20л – иначе система не будет эффективной. Почему – попробую объяснить на примере пневмы в моем автомобиле, которая сейчас мне не кажется достаточно эффективной.

Скромный опыт постройки стационарных пневмосистем на своих машинах и машинах моих знакомых позволил прийти к некоторым выводам и заключениям, которыми я хочу поделиться со своими читателями. Частенько приходится отвечать на одни и те же вопросы и наблюдать одни и те же ошибки – надеюсь, этот пост поможет уберечь начинающих пневмо-строителей от хождения по граблям, а потребителям – сэкономить средства. Никоим образом не претендую на роль эксперта в данной области, и все написанное ниже – исключительно мое субъективное мнение, далеко не бесспорное и полученное на основе собственных ошибок. Мой опыт привел меня к таким выводам, а кого-то – к другим.Когда человек заводит разговор про пневму, я всегда спрашиваю – для каких целей нужна система? Самый распространенный ответ – «чтобы колеса качала и сигналом воздушным гудела» — потом уже всякие другие хотелки.Помимо накачки шин и доведения до инфаркта нерасторопных старушек тепловозным гудком, воздухом во внедорожнике можно делать многое:Качать подушки, используемые либо в качестве основных упругих элементов подвески, либо в качестве дополнительных (так называемые «хелперы»);Управлять пневмо-блокировками межколесных дифференциалов мостов;Управлять пневмо-роспуском свободного хода лебедки;Создавать воздушный подпор в картерах агрегатов трансмиссии;Использовать пневмо-инструмент – хотя для меня, например, пользование пневматическим гайковертом весьма сомнительно: во-первых, гайковерт тяжел и занимает много места, а во-вторых – я отправляюсь в путешествие, чтобы ехать и получать удовольствие, а не заниматься каждодневным ремонтом с использованием профессионального инструмента. А вот продувочный пистолет всегда беру с собой и частенько приходится им пользоваться.Исходя из целей, выбираем и средства для выполнения необходимых задач. Такие потребители, как воздушный сигнал, подушки, блокировки и другие исполнительные механизмы не требуют большого объема воздуха – для них достаточно миниатюрного компрессора, умещающегося на ладошке и ресивера объемом в 2 литра. А вот желание бортировать колеса и пользоваться пневмо-инструментом требует либо компрессора с производительностью от 100 л/мин, либо ресивера объемом от 20л – иначе система не будет эффективной. Почему – попробую объяснить на примере пневмы в моем автомобиле, которая сейчас мне не кажется достаточно эффективной.

Имеем компрессор VIAIR450C с производительностью 51 л/мин и ресивер объемом 10 литров – аналогичную систему можно собрать на повсеместно используемых компонентах BERKUT, применив компрессор PRO-24, ресивер АТ-10 и установочный комплект TG-55. В рекламе все, как всегда, преподносится красиво – а как процесс подкачки колес будет выглядеть на самом деле? Выезжаем мы из леса на трассу и начинаем подкачивать 35-дюймовые колеса скажем, с 0,8 атм. до асфальтовых 1,8 атм. Воздуха, закачанного компрессором в ресивер, хватает на подкачку одного колеса, после чего ресивер пустой и его нужно снова набивать компрессором. Компрессор закачивает в ресивер давление в 10 атм. за 4 мин. Эти четыре минуты Вы либо нервно бродите вокруг машины, либо занимаетесь чем-то полезным – отмываете стекла, зеркала, гос. номера и оптику от грязи. Особо нетерпеливые пытаются подкачивать колеса с пустого ресивера, но это не ускоряет, а только замедляет процесс – ресивер в данной ситуации становится дополнительным потребителем воздуха, помехой. Итого на подкачку 4-х колес времени понадобится примерно 15 мин. – если подкачивать переносным компрессором, то, возможно, получилось бы быстрее. Напрашивается естественный вывод – отключить ресивер при подкачке колес, чтобы воздух с компрессора шел напрямую в колесо. Некоторые так и делают, применяя для коммутации воздуха клапаны или вентили – это уже от безысходности, потому как люди потратили деньги на недешевые компоненты, а желаемого эффекта от пневмы не получили. Кардинально же проблему может решить лишь высокопроизводительный компрессор, для которого ресивер не будет являться серьезной нагрузкой. И тут опять несколько путей, в разной степени затратных либо технически сложных:

1. Установка второго компрессора. Так обычно поступают, чтобы решить проблему минимальными вложениями, когда «пельмени уже слеплены», а радости нет – парочка PRO-24 позволит сократить перекуры вдвое;2. Замена компрессора на высокоэффективный двухцилиндровый. Решение не бюджетное, но позволит достичь планки в 150 л/мин и подобраться по производительности к механическим компрессорам. Электрические компрессоры с производительностью больше 180 л/мин я здесь не рассматриваю – это тяжеленные монстры не серийного производства либо выпускаемые штучно, соответственно имеющие запредельную цену – оставим их фанатам пневмы;3. Установка механического компрессора. Технически сложно выполнимая задача – большинство из нас ездит на серийно выпускаемых автомобилях гражданского назначения, и штатного воздушного компрессора, как на ГАЗ-66 или тракторе «Беларусь», на них нет и пригородить его, как правило, некуда. Хотя отдельным маньякам это и удается;4. Переделка компрессора кондиционера в воздушный компрессор. Наверное, самый бюджетный, практически бесплатный вариант — используем компрессор, который уже висит на двигателе Вашего авто. Производительность – просто чумовая: колеса надуваются на глазах, на перекуры времени не остается. Отличный вариант, но не все готовы отказаться от охлажденного воздуха в пользу сжатого – я, например, не готов. Этот вариант – всегда лотерея, потому как не известно, на сколько хватит компрессора кондея – у кого-то он качает воздух годами, а у кого-то сдыхает почти сразу.Такая вот вырисовывается картинка. Поэтому если пневма в машине Вам нужна, но в «гонке вооружений» Вы участвовать финансово не готовы: наилучшим Выбором для вас станет маленький компрессор и скромный ресивер – этого набора хватит громко гудеть и включать блокировки, а для подкачки колес купите отдельный переносной компрессор и возите его в багажнике. Конечно, оппоненты мне тут возразят – а если нужно забортировать колесо? А я им отвечу – при некоторой ловкости покрышку можно одеть на диск, используя обычный Беркут R-20. Ну, а если так не получится – можно попробовать взрывом – главное, не переусердствовать с количеством бензина, налитого в покрышку.Теперь расскажу о трех самых часто повторяемых ошибках при строительстве пневмосистем в автомобиле.1. Использование компрессоров Беркут R-серии в пневмосистеме. Компрессоры с литерой «R» разработаны для накачки колес, а для использования в пневмосистеме была выпущена серия «PRO». Давайте рассмотрим два компрессора: R-24 и его «профессионального» брата близнеца PRO-24.Заявленные характеристики R-24, взятые с сайта производителя:Максимальная производительность – 98 л/мин;Рабочая производительность — 70 л/мин при 2,76 атм;Максимальное давление – 14 атм;Рабочее давление – 0÷6,89 атм.У PRO-24 как-то все намного скромнее:Производительность – 47 л/мин;Максимальное рабочее давление – 10,5 атм.Потребитель конечно же ведется на такой параметр, как максимальная производительность – но эта характеристика важна только для накачивания надувного матраса. Для работы в составе пневмосистемы важен другой параметр – рабочее давление, т.е. способность компрессора преодолеть противодавление из ресивера и без значительной потери производительности набить в ресивер необходимое давление. На сайте VIAIR, например, в характеристиках на каждый компрессор можно найти табличку – какой будет производительность компрессора при определенном давлении в ресивере. Так, у 450С при 6,9 атм производительность падает до 21 л/мин. На сайте Беркута я таких табличек не нашел – зачем расстраивать покупателей? Зато у R-24 указана характеристика, которая должна охладить пыл пневмо-строителя – это рабочее давление, ограниченное 6,89 атм. Т.е., по сути – компрессоры R-серии заточены для накачки колес, давление в которых обычно не превышает 3 атм, и не рассчитаны на высокое рабочее давление. Работать они конечно будут, но эксплуатация их в нештатном режиме может привести к перегреву цилиндра и преждевременной кончине компрессора.2. Многие пытаются приторочить к машине ресивер как можно больше, иногда жертвуя полезным пространством салона. Большой ресивер нужен грузовикам, чтобы сохранить тормоза на заглохшем двигателе либо потным ниггерам для баловства с пневмоподвеской – а Вам он зачем? Да, в плюсах большой объем для расхода воздуха – но этот воздух еще нужно откуда-то добыть. Чахлый электрический компрессор устанет закачивать этот объем, а механическому компрессору, если не стоит задачи пользоваться отбойным молотком, и ресивер большой не нужен – воздуха из него прет и так выше всяких потребностей.3. Завышение рабочего давления в системе. Это, опять же, от жадности – раскачать систему на максимально возможное давление. Да, установив в системе давление в 10 атм., Вы можете тешить себя мыслью, что воздуха у Вас теперь намного больше, чем с системой на 8 атм. Но поменяй Вам втихаря датчик давления и подогни стрелку на манометре – и разницы Вы не заметите. Плюс в высокой давке при наших целях всего один – больше воздуха, а вот минусов очень много, и выражаются они в более высоких требованиях ко многим компонентам системы:Не всякий шланг будет держать завышенное давление – полиуретановую трубку большого диаметра разрывает, как хомячка, и приходится применять трубки из релсана;Применение фитингов «с защипом» трубки тоже становится сомнительным, потому как не держат трубку – только резьбовые зажимные;Клапана дешевых пневматических сигналов могут тупо не открываться – не хватает мощности соленоида, чтобы поднять клапан;Клапана блокировок мостов не рассчитаны на давление выше 8 атм. и начинают травить на выход – чем это чревато, додумайте сами.Ну и последняя радость – это вечная борьба с утечками: соединения, нормально державшие давление в 8 атм., при 10 атм. начнут сифонить из всех щелей.Рекомендую учесть все вышеперечисленные нюансы и ограничится давлением в системе в 7-8 атм. – тогда Ваша пневма будет надежно работать и не потребует повышенного внимания.Доклад закончен, всем спасибо за внимание ))

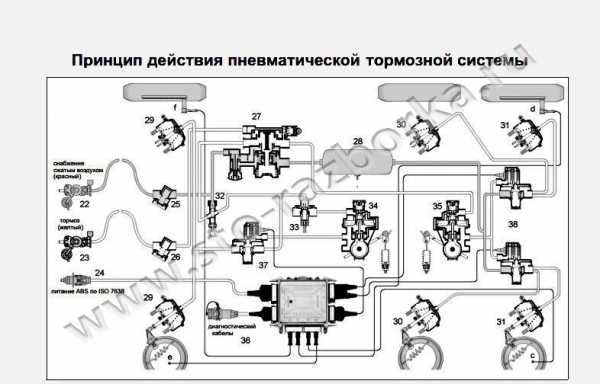

Устройство и принцип работы пневмосистемы европейских грузовиков - Технический центр "Инфорком"

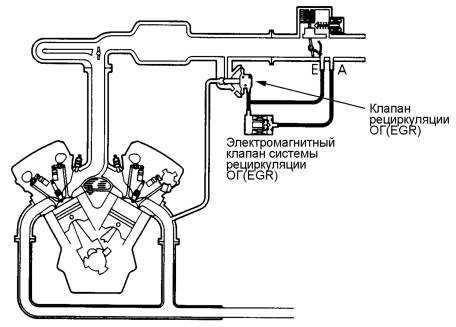

Компрессор 1 подает сжатый воздух через регулятор давления 2 в осушитель воздуха 3. Назначением автоматического регулятора является поддержание давления воздуха в пневмосистеме в заданных пределах, к примеру (7.2 – 8.1 бар). Осушитель удаляет из воздуха содержащаяся в нем влагу, которая выводится из системы через вентиляционный канал. Подготовленный воздух подводится к 4-х контурному защитному пневмоклапану 4, который препятствует снижению рабочего давления в тормозной системе при отказе в одном или нескольких контурах системы тормозов. Ресиверы (6 и 7) обеспечивают работу контуров первой и второй тормозной системы через тормозной кран 15. В контур 3 воздух поступает от ресивера 5 через автоматическую соединительную головку 11, кран управления тормозом прицепа 17, 2-х позиционный клапан (2-х ходовой), обратный клапан 13, кран включения стояночной тормозной системы 16 и ускорительный клапан 20 в камеру пружинного энергоаккумулятора пневмоцилиндра 19. Контур 4 предназначен для питания вспомогательных потребителей сжатого воздуха, например, моторного тормоза. В прицепную тормозную систему воздух подводится через соединительную головку 11 и шланг ресиверу. Затем, через магистральный воздушный фильтр 25 и тормозной кран прицепа 27 он поступает в ресивер 28 и далее к ускорительным клапанам ABS 38.

Компрессор 1 подает сжатый воздух через регулятор давления 2 в осушитель воздуха 3. Назначением автоматического регулятора является поддержание давления воздуха в пневмосистеме в заданных пределах, к примеру (7.2 – 8.1 бар). Осушитель удаляет из воздуха содержащаяся в нем влагу, которая выводится из системы через вентиляционный канал. Подготовленный воздух подводится к 4-х контурному защитному пневмоклапану 4, который препятствует снижению рабочего давления в тормозной системе при отказе в одном или нескольких контурах системы тормозов. Ресиверы (6 и 7) обеспечивают работу контуров первой и второй тормозной системы через тормозной кран 15. В контур 3 воздух поступает от ресивера 5 через автоматическую соединительную головку 11, кран управления тормозом прицепа 17, 2-х позиционный клапан (2-х ходовой), обратный клапан 13, кран включения стояночной тормозной системы 16 и ускорительный клапан 20 в камеру пружинного энергоаккумулятора пневмоцилиндра 19. Контур 4 предназначен для питания вспомогательных потребителей сжатого воздуха, например, моторного тормоза. В прицепную тормозную систему воздух подводится через соединительную головку 11 и шланг ресиверу. Затем, через магистральный воздушный фильтр 25 и тормозной кран прицепа 27 он поступает в ресивер 28 и далее к ускорительным клапанам ABS 38.

Рабочая тормозная пневмосистема

При открытии тормозного крана 15 через магнитный клапан АВ 5 39 воздух поступает в тормозную камеру 14 (передняя ось грузовика) и на автоматический регулятор тормозных усилий 18. Регулятор включается и направляет воздух в рабочую камеру пневмоцилиндров 19 через магнитный клапан 40. Давление в тормозных камерах, соответственно и усилие, необходимое для торможения, зависит от степени нажатия на педаль тормозного крана, а также от его загрузки автомобиля. При этом величина давления, регулируемая нагрузкой на грузовик, регулируется автоматическим регулятором тормозных усилий 18, который соединен с задней осью шарнирным соединением.

При загрузке и разгрузке автомобиля изменяется расстояние между рамой и осью грузовика. Таким же образом осуществляется управление давлением в системе тормозного привода.

Кроме автоматического регулятора тормозных усилий через магистраль управления приводится в действие клапан нулевой-полной нагрузки в тормозном кране грузовика. Так же и давление тормозной системе привода колес передней оси корректируется в зависимости от загрузки грузовика.

Управление краном управления тормозами прицепа 17 осуществляется обоими рабочими контурами системы тормозов. При этом, сам кран осуществляет подачу воздуха через соединительную головку 12 и шланг на тормозной кран прицепа 27. При этом, начинается поступление сжатого воздуха от ресивера 28 через тормозной кран прицепа, кран растормаживания прицепа 32, пневмоклапан соотношения давлений 33 к автоматическому регулятору тормозных сил 34, а также к ускорительному клапану АВ 5 37. Регулятор же тормозных сил 34 управляет Ускорительным клапаном.

Сжатый воздух поступает в тормозные пневматические камеры 29 передней оси автомобиля, а через регулятор тормозных сил 35 и при срабатывании ускорительных клапанов АВ 5 38 – к тормозным камерам 31. Давление в тормозной системе прицепа согласуется с давлением тормозной системы грузового автомобиля при помощи автоматических пневморегуляторов 34 и 35 тормозных сил и устанавливается таким, какое требуется для данной степени загрузки прицепа. Пневмоклапан 33 уменьшает величину давления на тормозных колодках для избегания блокировки колес передней оси в режиме притормаживания.

Ускорительные клапаны АВ 5 в прицепе и магнитные клапаны АВ 5 в грузовом автомобиле управляют (создание, поддержание и сброс) величиной давления в тормозных камерах и включаются с помощью электронных блоков АВ 5 (36 или 41). Это управление осуществляется независимо от давления, создаваемого тормозными кранами грузового автомобиля или прицепа.

В нерабочем состоянии (магниты обесточены) краны выполняют функцию ускорительных клапанов и служат только для быстрой подачи и сброса давления в тормозных камерах.

Стояночная тормозная пневмосистема

При изменении положения рычага тормозного крана с ручным управлением 16 полностью сбрасывается рабочее давление сжатого воздуха в пружинном энергоаккумуляторе пневмоцилиндра 19. В таком состоянии усилие на колесные тормозные механизмы, прилагается за счет сил упругости пружин пневмоцилиндров. Одновременно сбрасывается давление воздуха в магистрали на участке от тормозного крана 16 с ручным управлением до крана управления тормозом прицепа 17. При стоянке автопоезда удержание прицепа осуществляется путем подачи давления в управляющую магистраль. Так как, Директивы Совета Европейского Экономического Сообщества (ККЕС) включают требование, чтобы грузовой автопоезд (грузовой автомобиль и прицеп) мог удерживаться на месте только за счет тормозной системы автомобиля, то в тормозной системе прицепа можно сбросить давление переводом рычага тормозного крана с ручным управлением в «Положение контроля». Это позволяет проверить, отвечает ли стояночная тормозная система автопоезда требованиям ККЕО.

Вспомогательная тормозная система

При отказе рабочих тормозных контуров 1 и 2 автопоезда можно затормозить с помощью пружинных энергоаккумуляторов пневмоцилиндров 19. Усилие на торможение, необходимое для тормозных механизмов колес, создается, как уже указывалось в разделе «Стояночная тормозная система», за счет силы упругости предварительно сжатых пружин энергоаккумуляторов пневмоцилиндров 19. При этом, давление в пневмоцилиндрах сбрасывается не полностью, а только до уровня, необходимого для создания требуемого усилия торможения.

Торможение прицепа в автоматическом режиме (экстренное торможение)

В случае разрыва давление в магистрали мгновенно падает до атмосферного. В результате этого срабатывает тормозной кран 27 и начинается процесс экстренного торможения. При срабатывании рабочей тормозной системы встроенный в клапан управления тормозом прицепа 17, двухходовой двухпозиционный клапан перекрывает проходное сечение в направлении соединительной головки 11 магистрали снабжения сжатым воздухом. Таким образом, разрыв магистрали управления тормозной системы вызовет быстрое падение рабочего давления и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа 27. Начнется автоматическое торможение. При этом, обратный клапан 13 предотвращает случайное срабатывание стояночной тормозной системы при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

Компоненты блока АВ 5

Как правило, в оборудование европейского грузовика входит: три контрольными лампы текущего контроля системы, реле, инфомодуль и розетка АВ5 (24В). После включения зажигания загорается контрольная лампа желтого цвета, если автомобиль с прицепом без системы АВ 5 или питающий кабель разорван. Контрольная лампа красного цвета гаснет, если автомобиль набрал скорость более семи км\ч и блок АВ5 не обнаружил неисправности в системе.

Запись на ремонт

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453