Система газораспределения двигателя

Механизм газораспределения двигателя

«Механизм газораспределения двигателя»

Цель работы: изучить назначение, устройство, принцип действия, конструкцию газораспределительного механизма (ГРМ) двигателя.

Ход работы:

Назначение и характеристика

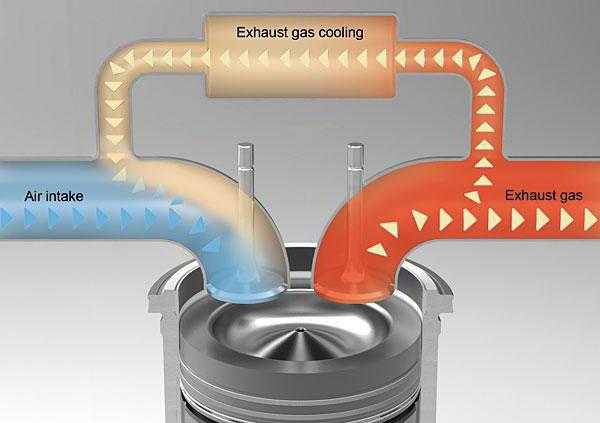

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

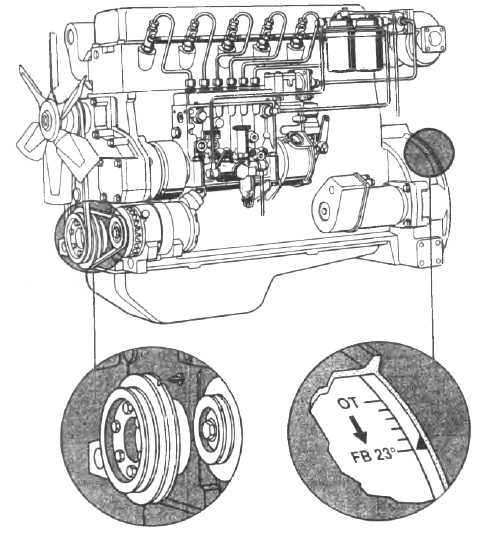

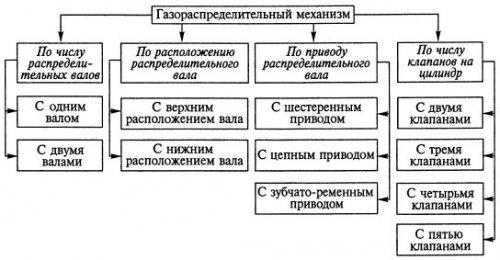

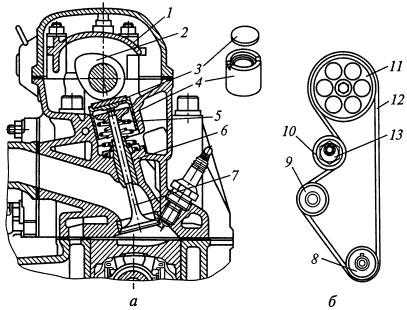

Газораспределительный механизм (ГРМ) служит для своевременного впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей применяются газораспределительные механизмы с верхним расположением клапанов. Верхнее расположение клапанов позволяет увеличить степень сжатия двигателя, улучшить наполнение цилиндров горючей смесью или воздухом и упростить техническое обслуживание двигателя в эксплуатации. Двигатели автомобилей могут иметь газораспределительные механизмы различных типов (рисунок 1), что зависит от компоновки двигателя и, главным образом, от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала. При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависят от типа двигателя. Так, при большем числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров горючей смесью и их очистка от отработавших газов. В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных.

Конструкция и работа газораспределительного механизма

Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом.

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

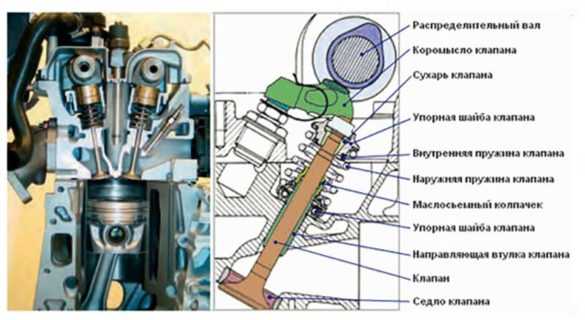

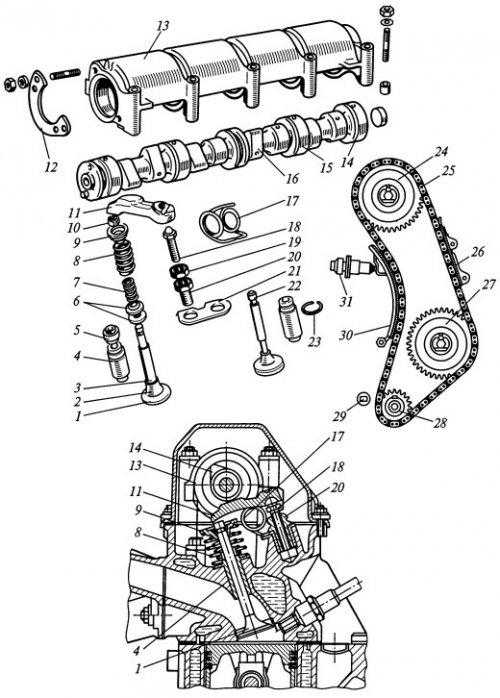

На рисунке 2 представлен газораспределительный механизм двигателя с верхним расположением клапанов, с верхним расположением распределительного вала с цепным приводом и с двумя клапанами на цилиндр. Он состоит из распределительного вала 14 с корпусом 13 подшипников, привода распределительного вала, рычагов 11 привода клапанов, опорных регулировочных болтов 18 клапанов 1 и 22, направляющих втулок 4, пружин 7 и 8 клапанов с деталями крепления.

Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Распределительный вал – пятиопорный, отлит из чугуна. Он имеет опорные шейки 15 и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который подводится масло от средней опорной шейки к другим шейкам и кулачкам. К переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал устанавливается в специальном корпусе 13 подшипников, отлитом из алюминиевого сплава, который закреплен на верхней плоскости головки блока цилиндров. От осевых перемещений распределительный вал фиксируется упорным фланцем 12, который входит в канавку передней опорной шейки вала и прикрепляется к торцу корпуса подшипников.

Привод распределительного вала осуществляется через установленную на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода масляного насоса. Привод распределительного вала имеет полуавтоматический натяжной механизм, состоящий из башмака и натяжного устройства. Цепь натягивается башмаком 30, на который воздействуют пружины натяжного устройства 31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и успокоитель имеют стальной каркас с привулканизированным слоем резины. Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле ведомой звездочки распределительного вала.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров двигателя. Впускной клапан 1 для лучшего наполнения цилиндров горючей смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень – из специальной хромистой стали.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность.

Стержень клапана перемещается в чугунной направляющей втулке 4, запрессованной и фиксируемой стопорным кольцом 23 в головке блока цилиндров, обеспечивающей точную посадку клапана. На втулку надевается маслоотражательный колпачок 5 из маслостойкой резины. Клапан имеет две цилиндрические пружины: наружную 8 и внутреннюю 7. Пружины крепятся на стержне клапана с помощью шайб 6, тарелки 9 и разрезного сухаря 10. Клапан приводится в действие от кулачка распределительного вала стальным кованным рычагом 11, который опирается одним концом на регулировочный болт 18, а другим – на стержень клапана. Регулировочный болт имеет сферическую головку. Он ввертывается в резьбовую втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21, и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый зазор между кулачком распределительного вала и рычагом привода клапана, равный 0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75…85 °C). Пружина 17 создает постоянный контакт между концом рычага привода и стержнем клапана.

Принцип работы

Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки в соответствии с порядком работы цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов 18, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин 7, 8 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин 17, а клапаны закрываются под действием пружин 7 и 8.

При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу.

Нормальная работа газораспределительного механизма (ГРМ) во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечивает плотное закрытие клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя.

Привод распределительного вала

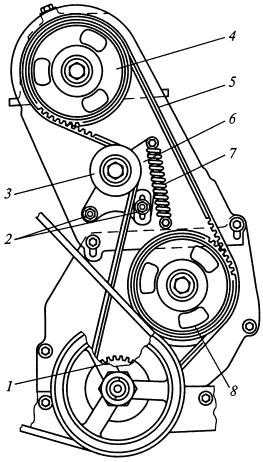

Особенностью привода распределительного вала (рисунок 3) является применение ременной передачи. Привод распределительного вала осуществляется через установленный на нем зубчатый шкив 4 ремнем 5 от зубчатого шкива 1 коленчатого вала. С помощью этого ремня также вращается зубчатый шкив 8 вала привода масляного насоса.

Рисунок 3 – Ременный привод распределительного вала

1, 4, 8 – шкивы; 2 – болты; 3 – ролик; 5 – ремень; 6 – кронштейн; 7 – пружина

Ремень – зубчатый, изготовлен из резины, армированной стекловолокном. Зубья ремня имеют трапециевидную форму. Ремень натягивается с помощью натяжного ролика 3, закрепленного на кронштейне 6. Натяжение ремня регулируют пружиной 7 на неработающем двигателе при ослабленных болтах 2 крепления кронштейна натяжного ролика. Привод распределительного вала работает без смазки и снаружи закрыт тремя пластмассовыми крышками.

Газораспределительный механизм двигателя, представленный на рисунке 4, состоит из распределительного вала 2 с двумя корпусами 1 подшипников, привода распределительного вала, толкателей 4, регулировочных шайб 3, направляющих втулок 6, клапанов 7, пружин 5 клапанов с деталями крепления.

Рисунок 4 – Газораспределительный механизм (а) с верхним расположением распределительного вала и его привод (б):

1 – корпус; 2 – распределительный вал; 3 – шайба; 4 – толкатель; 5 – пружина; 6 – втулка; 7 – клапан; 8, 9, 11 – шкивы; 10 – ролик; 12 – ремень; 13 – ось

Распределительный вал чугунный, литой, пятиопорный. В задней части вала 2 находится эксцентрик для привода топливного насоса. Корпуса 1 подшипников распределительного вала отлиты из алюминиевого сплава. В них находятся верхние половины опор под шейки распределительного вала: две в переднем корпусе и три в заднем. Толкатели 4 клапанов – стальные, цилиндрические, передают усилия от кулачков распределительного вала на клапаны. В верхней части толкателей имеется гнездо для установки регулировочной шайбы. Регулировочные шайбы 3 – плоские, стальные, толщиной 3,00…4,25 мм с интервалом через каждые 0,05 мм. Подбором толщины этих шайб регулируется тепловой зазор между шайбой и кулачком распределительного вала. Клапаны 7 (впускной, выпускной) отличаются по конструкции и изготовлены из разных сталей. Впускной клапан имеет головку большего диаметра, чем выпускной. Он выполнен из хромоникельмолибденовой стали. Выпускной клапан – составной, сварен из двух частей. Головка клапана изготавливается из жаропрочной хромоникельмарганцовистой стали, а стержень – из хромоникельмолибденовой стали. Направляющие втулки 6 клапанов – чугунные, запрессовываются и фиксируются стопорными кольцами в головке блока цилиндров.

Пружины 5 (наружная, внутренняя) прижимают клапан к седлу и не дают ему отрываться от толкателя. Они также исключают возникновение резонансных колебаний деталей.

Привод распределительного вала производится через установленный на нем зубчатый шкив 11 ремнем 12 от зубчатого шкива 8 коленчатого вала. Этим же ремнем вращается зубчатый шкив 9 насоса охлаждающей жидкости. Ремень – зубчатый, резиновый, армирован стекловолокном. Зубья ремня имеют полукруглую форму. Ремень натягивается роликом 10, который вращается на эксцентриковой оси 13, установленной на шпильке, закрепленной в головке блока цилиндров. При повороте эксцентриковой оси относительно шпильки изменяется натяжение ремня. Привод распределительного вала работает без смазочного материала. Он закрыт двумя крышками – передней пластмассовой и задней стальной.

При вращении распределительного вала его кулачок набегает на шайбу 3 и толкатель 4. Толкатель действует на стержень клапана 7, преодолевает сопротивление пружин 5 и открывает клапан. При дальнейшем повороте кулачок сходит с толкателя, который возвращается в исходное положение под действием пружин 5, закрывающих клапан.

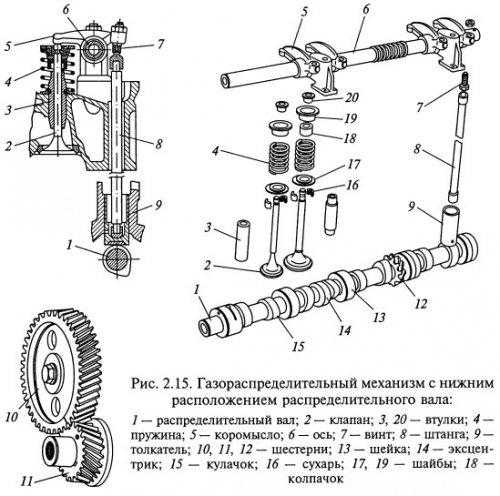

Газораспределительный механизм с нижним расположением распределительного вала

На рисунке 5 показан газораспределительный механизм двигателя с нижним расположением распределительного вала. Газораспределительный механизм верхнеклапанный, с шестеренным приводом и двумя клапанами на цилиндр.

Рисунок 5 – Газораспределительный механизм с нижним расположением распределительного вала

Механизм включает в себя распределительный вал 1, привод распределительного вала, толкатели 9, штанги 8 толкателей, регулировочные винты 7, ось 6 коромысел, коромысла 5, клапаны 2, направляющие втулки 3 клапанов и пружины 4 с деталями крепления.

Распределительный вал – стальной, кованый, имеет пять опорных шеек 13, кулачки 15 (впускные и выпускные), шестерню 12 привода масляного насоса и распределители зажигания, а также эксцентрик 14 привода топливного насоса. Вал установлен в блоке цилиндров двигателя на запрессованных биметаллических втулках, изготовленных из стали и покрытых изнутри слоем свинцовистого баббита.

Привод распределительного вала осуществляется через прикрепленную к его переднему концу ведомую шестерню 10, изготовленную из текстолита. Она находится в зацеплении с ведущей стальной шестерней 11, установленной на коленчатом валу. Обе шестерни выполнены косозубыми для уменьшения шума и обеспечения плавной работы. Передаточное отношение шестеренного привода – отношение числа зубьев ведущей шестерни к числу зубьев ведомой шестерни – равно 1:2, т.е. ведомая шестерня 10 имеет в два раза больше зубьев, чем ведущая шестерня 11. Это необходимо для того, чтобы за два оборота коленчатого вала распределительный вал совершал один оборот, обеспечивая за полный цикл двигателя открытие впускного и выпускного клапанов каждого цилиндра по одному разу.

Толкатели 9 служат для передачи усилия от кулачков распределительного вала к штангам 8. Они изготовлены из стали, и их торцы, соприкасающиеся с кулачками, выполнены сферическими и наплавлены отбеленным чугуном для уменьшения изнашивания. Внутри толкатели имеют сферические углубления для установки штанг. Толкатели перемещаются в направляющих отверстиях блока цилиндров.

Штанги 8 передают усилие от толкателей к коромыслам 5. Они изготовлены из алюминиевого сплава, и на их концы напрессованы стальные наконечники.

Коромысла 5 предназначены для передачи усилия от штанг к клапанам. Коромысла стальные, имеют неравные плечи для уменьшения высоты подъема толкателей и штанг, в их короткие плечи ввернуты винты 7 для регулирования теплового зазора. Коромысла установлены на втулках на полой оси 6, закрепленной в головке цилиндров.

Клапаны 2 изготовлены из легированных жаропрочных сталей. Для лучшего наполнения цилиндров двигателя горючей смесью диаметр головки у впускного клапана больше, чем у выпускного.

Пружины 4 изготовлены из рессорно-пружинной стали. Деталями их крепления являются шайбы 17 и 19, сухари 16 и втулки 20. Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями впускных клапанов.

Работа механизма

Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки поочередно набегают на толкатели 9 в соответствии с порядком работы цилиндров двигателя. Усилие от толкателей 9 через штанги 8 передается к коромыслам 5, которые, поворачиваясь на оси 6, воздействуют на стержни клапанов 2, преодолевают сопротивление пружин 4 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с толкателей, которые вместе со штангами и коромыслами возвращаются в исходное положение под действием пружин, закрывающих также клапаны.

Таблица 1. Сравнение технических параметров двигателей.

| № | Показатели | Марки двигателей | |||

| ВАЗ 2112 | Toyota Corolla Combi 2.0 D XL | КАМАЗ-43114 | КАМАЗ-54115 | ||

| 1. | Тип ГРМ | Зубчато-ременной | Зубчато-ременной | ||

| 2. | Величина теплового зазора (впускного/выпускного клапанов), мм | ||||

| 3. | Распределительный вал (число кулачков/число опорных шеек) | ||||

| 4. | Толкатель (тип/форма тарелки) | ||||

| 5. | Углы фаски головки клапана (впускного/выпускного), о | ||||

| 6. | Количество распределительных шестерен | ||||

Газораспределительный механизм двигателя (ГРМ)

Газораспределительный механизм (ГРМ) предназначен для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

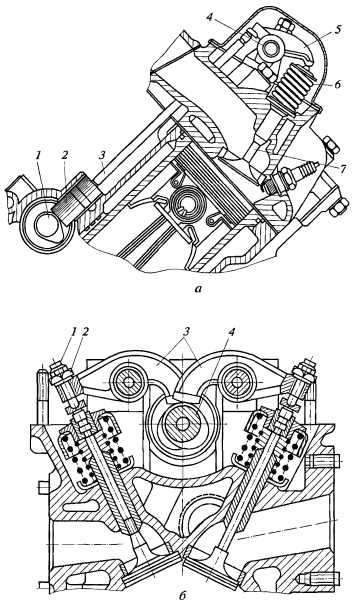

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Основными элементами газораспределительного механизма являются:

- распределительный вал

- впускные и выпускные клапаны с пружинами, крепежными деталями и направляющими втулками

- привод распределительного вала

- также детали (толкатели, штанги, коромысла и др.), обеспечивающие передачу перемещения от распределительного вала к клапанам

У V-образных двигателей основная деталь рассматриваемого механизма — распределительный вал — может иметь как нижнее, так и верхнее расположение. При нижнем расположении (рис. а) распределительный вал 7, размещенный в блок-картере, приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи, обычно содержащей одну пару цилиндрических или конических шестерен (возможно применение и нескольких пар шестерен).

У четырехтактного двигателя передаточное отношение привода равно двум, т.е. распределительный вал вращается вдвое медленнее коленчатого. При вращении распределительный вал с помощью кулачков перемещает толкатели 2 и штанги 3. Последние поворачивают коромысла 5 относительно оси 4. В то же время противоположные концы коромысел воздействуют на клапаны 7, перемещая их вниз и преодолевая при этом сопротивление пружин 6. Расположение кулачков на распределительном валу и их форму выбирают так, чтобы впускные и выпускные клапаны открывались и закрывались в строго определенные моменты согласно рабочему циклу двигателя.

Рис. Газораспределительные механизмы с верхним расположением клапанов: а — с нижним расположением распределительного вала: 1 — распределительный вал; 2 — толкатель; 3 — штанга; 4 — ось коромысел; 5 — коромысло; 6 — пружина; 7 — клапан; б — с верхним расположением распределительного вала: 1 — винт; 2 — контргайка; 3 — коромысла; 4 — распределительный вал

У рядных верхнеклапанных двигателей и V-образных двигателей с четырьмя клапанами на цилиндр распределительный вал (валы) находится в головке блока, в непосредственной близости от клапанов (рис. б). Поскольку при верхнем расположении распределительного вала расстояние между его осью и осью коленчатого вала оказывается значительным, для приведения распределительного вала во вращение обычно используют цепную передачу. У двигателей сравнительно малой мощности можно также применять зубчатый ремень.

Распределительные валы мощных V-образных дизелей приводятся во вращение с помощью зубчатой передачи, у которой число пар конических шестерен может составлять две и более. При верхнем расположении распределительного вала уменьшается число передаточных деталей. Например, в механизме, представленном на рис. б, отсутствуют толкатели и штанги. Распределительный вал 4 непосредственно воздействует на коромысла 3, которые, в свою очередь, перемещают клапаны.

При работе двигателя детали газораспределительного механизма нагреваются (наиболее сильно — клапаны) и, следовательно, расширяются и удлиняются. Чтобы обеспечить возможность удлинения стержня клапана при его нагреве без нарушения плотности посадки головки клапана в седле, между отдельными деталями газораспределительного механизма у непрогретого двигателя должен быть зазор (например, между стержнем клапана и концом коромысла). Регулировать этот зазор можно различными способами, например с помощью винта 1 (см. рис. б), самоотвинчивание которого предотвращает контргайка 2. Чтобы исключить необходимость в регулировке зазора и уменьшить шумность двигателя в газораспределительных механизмах многих современных двигателей используются гидравлические толкатели. В эти толкатели встроены гидрокомпенсаторы, изменяющие их длину под действием давления масла, которое специально подается из смазочной системы двигателя. Клапан, его направляющая втулка, пружина и опорная шайба с деталями ее крепления образуют клапанную группу газораспределительного механизма.

Клапан состоит из головки и стержня, между которыми для уменьшения сопротивления движению газов выполнен плавный переход. Головка клапана имеет шлифованную конусную рабочую поверхность — фаску, по которой клапан плотно прилегает к седлу. Для крепления опорной шайбы пружины конец стержня клапана снабжен канавкой. В некоторых случаях для улучшения отвода теплоты от головки выпускного клапана стержень со стороны головки выполняют полым и вводят в него жидкий металлический натрий.

Клапаны изготавливают высадкой из стального прутка с последующей механической и термической обработкой. Материалом для них служит износо- и жаростойкая сталь. Иногда головку и стержень выпускного клапана выполняют из разных марок стали, а затем соединяют сваркой. Торец стержня клапана дополнительно закаливают для повышения твердости и износостойкости. В некоторых случаях на фаску выпускного клапана для увеличения его долговечности наплавляют особо жаростойкий сплав.

Каждый цилиндр двигателя имеет, как минимум, два клапана — впускной и выпускной. Однако в настоящее время наметилась тенденция к увеличению числа клапанов на цилиндр. Все шире применяются двигатели с тремя (два впускных и один выпускной) и четырьмя (два впускных и два выпускных) клапанами. При наличии одного впускного и одного выпускного клапанов первый имеет большую головку. Это необходимо для лучшего наполнения цилиндра свежим зарядом.

Направляющая втулка, через которую проходит стержень клапана, обеспечивает его точную посадку в седло. Стержень имеет высокоточное сопряжение с втулкой (зазор составляет 0,05… 0,12 мм). Направляющие втулки изготавливают из чугуна или спеченного пористого материала, который может быть пропитан смазочным маслом.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая его плотную посадку в седле. Пружины изготавливают методом холодной навивки из специальной стальной, термически обработанной проволоки с последующей дробеструйной обработкой, что увеличивает их долговечность. Иногда для предотвращения появления резонансных колебаний используют пружины с переменным шагом витков.

Опорная шайба удерживает пружину в сжатом состоянии. Крепление стержня клапана к опорной шайбе осуществляется с помощью конических разрезных сухарей, входящих в выточку на стержне.

Седло клапана, в которое он садится фаской головки, у верхнеклапанного двигателя расположено в головке цилиндров. Обычно седла выпускных, а иногда и впусковых клапанов, выполняют в виде вставных колец и наглухо запрессовывают в выточки головки цилиндров. Вставные кольца изготавливают из жаростойкой стали, специального чугуна или спеченного материала.

Передаточные детали газораспределительного механизма обеспечивают передачу усилия от распределительного вала к стержням клапанов. К таким деталям относятся:

- толкатели

- штанги

- коромысла

Толкатели передают осевое усилие от кулачков распределительного вала на штанги или стержни клапанов. Они могут быть плоскими, грибовидными, цилиндрическими или рычажными. Их изготавливают из стали или чугуна. Для повышения твердости и износостойкости рабочие поверхности толкателей упрочняют, а затем шлифуют.

Штанги служат для передачи усилий от толкателей к коромыслам при нижнем расположении распределительного вала в верхнеклапанном двигателе (см. рис. а). Штанги изготавливают из стали или алюминиевого сплава, придавая им форму трубки. На концах штанг крепят стальные наконечники со сферическими поверхностями, имеющими высокую твердость. Нижними концами штанги упираются в гнезда толкателей, а верхними — в регулировочные винты коромысел.

Коромысла предназначены для изменения направления и величины усилий, передаваемых на стержни клапанов. Коромысла шарнирно устанавливают на осях, которые крепятся к головке цилиндров. На одном конце коромысла может быть установлен регулировочный винт, который позволяет изменять зазор в газораспределительном механизме. Материалом для коромысла служит сталь или ковкий чугун. Рабочие поверхности коромысла закаливают, а затем шлифуют.

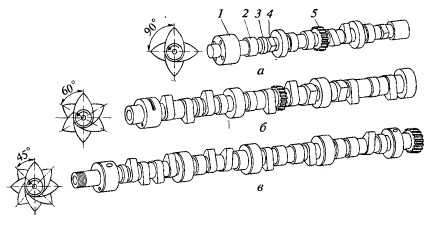

Распределительный вал служит для своевременного открытия и закрытия клапанов при помощи кулачков. Конструкция распределительного вала зависит от типа двигателя, числа цилиндров и клапанов, а также типа привода. Характерные конструкции распределительных валов представлены на рисунке. Любой распределительный вал имеет кулачки впускных 2 и выпускных 4 клапанов, а также опорные шейки 2. Распределительный вал бензинового карбюраторного двигателя снабжен также винтовой шестерней 5 привода масляного насоса и распределителя зажигания и эксцентриком 3, приводящим в действие топливный насос. Число кулачков соответствует общему числу клапанов, которые обслуживаются данным валом. Число опорных шеек чаще всего равно числу коренных шеек коленчатого вала. В рядном четырех- цилиндровом двигателе вершины одноименных кулачков располагаются под углом 90° (рис. а), в рядном шестицилиндровом — под углом 60° (рис. б), а в V-образном восьмицилиндровом — под углом 45° (рис. в). Угол установки разноименных кулачков зависит от фаз газораспределения. Вершины кулачков располагают в соответствии с принятым для двигателя порядком работы с учетом направления вращения вала. В качестве подшипников для распределительного вала чаще всего применяют запрессованные в картер (при нижнем расположении) или головку цилиндров (при верхнем расположении) тонкостенные биметалические или триметаллические втулки. Одна из опорных шеек вала (обычно передняя) снабжена фиксирующим устройством для предотвращения его осевых перемещений. Для смазывания опорных шеек к ним подается масло под давлением из общей смазочной системы двигателя. При верхнем расположении распределительного вала в его теле сверлят осевое отверстие, по которому масло поступает ко всем опорным шейкам и кулачкам.

Рис. Распределительные валы рядного четырехцилиндрового (а), рядного шестицилиндрового (б) и V-образного восьмицилиндрового (в) двигателей со схемами расположения кулачков: 1 — опорная шейка; 2, 4 — кулачки впускных и выпускных клапанов; 3 — эксцентрик привода топливного насоса; 5 — винтовая шестерня привода масляного насоса

Видео: Принцип работы ГРМ

Система газораспределения

Для осуществления в двигателях рабочих циклов, непрерывно следующих один за другим, необходимо в определенные моменты подавать в рабочий цилиндр свежий заряд и удалять из него отработавшие газы.

Эти функции выполняют органы газораспределения. В четырехтактных двигателях газораспределение состоит из клапанов (впускных и выпускных), клапанных рычагов и толкателей, распределительного вала с сидящими на нем кулачковыми шайбами, передаточных зубчатых колес и промежуточных валов. В большинстве двухтактных двигателей органами газораспределения являются окна в цилиндровой втулке (выпускные и продувочные), закрытие и открытие которых производится поршнем. Могут применяться вспомогательные клапаны, расположенные по пути воздуха к каким-либо окнам, или же клапаны в крышке цилиндра, заменяющие собой выпускные окна. При наличии клапана в крышке двухтактный двигатель должен быть снабжен и соответствующим клапанным приводом.

Общее понятие о работе клапанов было дано выше. Они работают в условиях периодической ударной нагрузки, а также высоких температур (особенно выпускные клапаны). Поэтому обычно клапаны отковываются из высококачественной жароупорной стали (хромоникелевой, вольфрамовой, ванадиевой и др.).

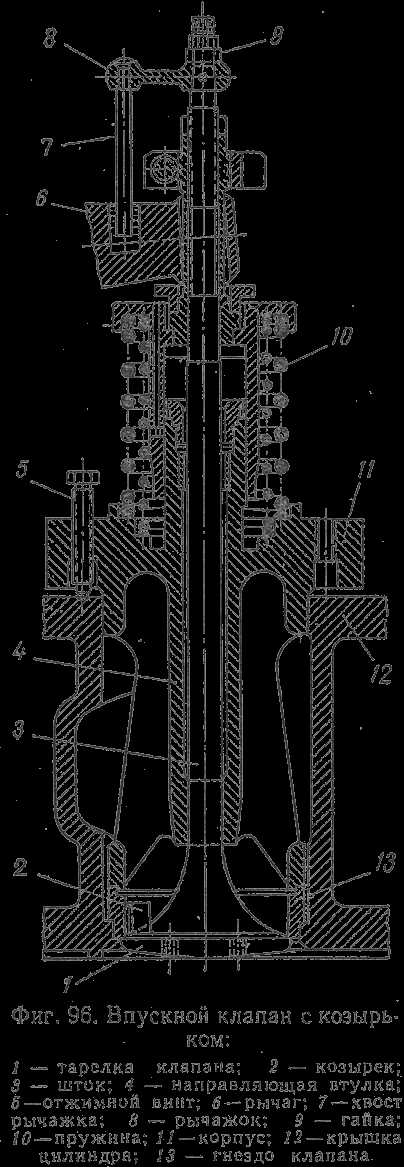

На фиг. 96 представлен впускной клапан в собранном виде, вставленный в цилиндровую крышку. Он состоит из корпуса 11 с направляющей втулкой 4, штока 3 с тарелкой 1, гнезда 13 и пружины 10. При такой конструкции клапан в собранном виде вставляется в отверстие крышки 12 и крепится к ней при помощи фланца и шпилек.

Клапаны открываются внутрь рабочих цилиндров. Этим достигается большая плотность клапанов, прижимаемых рабочими газами. Гнезда для возможности замены в случае коробления иногда выполняют отдельно от корпуса клапана. Съемное гнездо прижимается корпусом к кольцевому выступу крышки цилиндра.

Особенностью указанного на фиг. 96 клапана является наличие козырька 2, назначение которого для бескомпрессорного дизеля рассматривалось выше. Козырек может быть установлен в наивыгоднейшее положение даже во время работы двигателя следующим образом: отпускается гайка 9, приподнимается рычажок 8 и шток клапана поворачивается ключом за квадрат на его конце. По достижении требуемого положения рычажок 8 опускается и прижимается гайкой 9; клапан более не может повернуться, так как рычажок своим хвостом 7 входит в выточку в рычаге 6, открывающем клапан при работе дизеля.

Для облегчения выемки клапанов иногда применяются отжимные винты 5, которые, будучи ввинчены во фланец со сквозным отверстием, упираются в верхнее днище крышки и отжимают клапанный корпус.

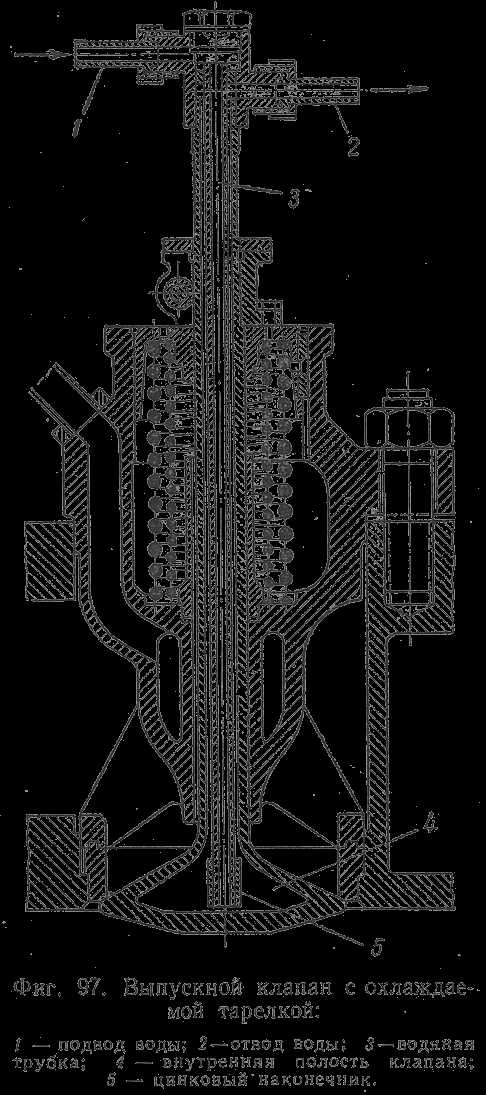

Выпускной клапан по своей конструкции мало чем обличается от впускного. Высокая температура отработавших газов, с которыми соприкасается выпускной клапан, вызывает коробление тарелки с плоским основанием. Поэтому нижнее основание выхлопного клапана выполняется утолщенным посредине с утонением к краям. В маломощных двигателях тарелка клапанов изготовляется заодно со шпинделем. В больших двигателях тарелки клапанов иногда изготовляют отдельно от шпинделя. Тарелка может, например, навинчиваться на шпиндель, после чего последний расклепывается. Для устранения прогорания выпускных клапанов может быть применено водяное охлаждение корпуса, а в некоторых случаях и самих выпускных клапанов (фиг. 97).

Обычно в цилиндре устанавливаются два клапана — впускной и выпускной. У быстроходных двигателей устанавливаются для увеличения суммарного проходного сечения обычно по два впускных и выпускных клапана. В некоторых двигателях клапаны попеременно служат для впуска и выпуска. Это хотя и усложняет конструкцию клапанов и их привод, но облегчает условия работы клапанов вследствие периодического охлаждения их засасываемым воздухом; кроме того, обдуваемое гнездо очищается от нагара.

У некоторых двухтактных двигателей требуется установка клапана, регулирующего подачу продувочного воздуха. Это автоматически действующий пластинчатый клапан (фиг. 98), состоящий из чугунного корпуса, который крепится шпильками к цилиндру в ресивере 1, чугунных или бронзовых фигурных коробок 2, стянутых двумя крышками 3 и болтами. На фиг. 98 справа показана нижняя часть клапана. Каждая коробка имеет пластинчатый диск 4. Действие клапана основано па разности давлении в цилиндре и ресивере. Когда давление в цилиндре меньше, чем в ресивере, пластинчатые диски приподымаются; когда же давление в цилиндре превзойдет давление продувочного воздуха или когда поршень закроет продувочные окна, диски опустятся на свои гнезда фигурных коробок и ресивер будет разобщен от цилиндра.

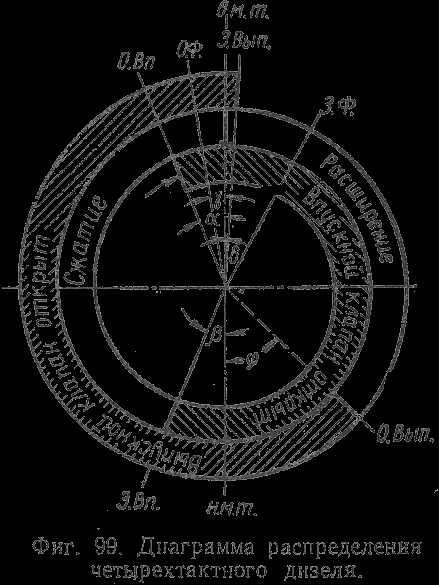

Для нормальной работы двигателя моменты открытия и закрытия клапанов, окон, действия приборов зажигания или топливо подач и, иначе — фазы газораспределения, устанавливают таким образом, чтобы обеспечить наилучшую очистку цилиндра от продуктов сгорания и наиболее полное заполнение его свежим зарядом. Взаимосвязь между фазами (моментами) газораспределения обычно для наглядности изображается спирально построенной круговой диаграммой. Она представляет собой графическое изображение пути оси шейки мотыля с показом тех положений радиуса мотыля, которыми характеризуются фазы газораспределения. Отсчет углов поворота мотыля производят от или до ближайшей мертвой точки.

На фиг. 99 дана круговая диаграмма четырехтактного дизеля.

а) Открытие впускного клапана (О. вп.) устанавливают с опережением, т. е. до прихода поршня в в.м.т. Это делается для того, чтобы к началу хода поршня вниз клапан был уже достаточно открыт и не создавал большого сопротивления проходу всасываемого воздуха. На круговой диаграмме видно, что начало впуска воздуха совпадает с концом выпуска отработавших газов, при котором, как говорилось, эти газы своей инерцией создают некоторое разрежение над поршнем. Поэтому начавший открываться еще до прихода поршня в в. м. т. впускной клапан создает условие для частичного подсоса воздуха, который несколько продувает пространство над поршнем, уменьшая количество остаточных газов, а следовательно, обеспечивая лучшее наполнение цилиндра свежим воздухом.

Опережение впуска устанавливается от 5 до 30° поворота мотыля до в. м. т. (угол а на диаграмме).

б) Закрытие впускного клапана (3. вп.) делается с запаздыванием, т. е. после прохода поршнем н. м. т. Нужно это для того, чтобы к концу всасывающего хода поршня клапан был достаточно открыт и не создавал большого сопротивления проходу воздуха в цилиндр. Помимо этого, к концу хода всасывания и в начале хода сжатия давление в цилиндре продолжает быть меньше атмосферного, почему заполнение цилиндра воздухом продолжается и тогда, когда поршень начнет уже двигаться вверх. Таким образом, при запаздывании закрытия впускного клапана в цилиндр может поступать дополнительная порция воздуха, чему также способствует инерция воздуха во всасывающей трубе. Угол запаздывания ? впускного клапана составляет 18—50° после н. м. т.

в) Подача форсункой распыленного топлива в цилиндр двигателя (О. Ф.) производится с опережением, т.е. до в.м.т., с учетом периода задержки воспламенения. Предварение начала впрыскивания регулируется с таким расчетом, чтобы сгорание развивалось к моменту прохода поршнем в.м.т. Слишком большое предварение впрыска может вызвать начало интенсивного сгорания ранее прихода поршня в в.м.т., что вызовет преждевременное резкое повышение давления, а чрезмерно малое предварение впрыска может вызвать слишком позднее начало сгорания, что снизит эффективность рабочего хода. Угол опережения впрыска ? топлива подбирается опытным путем и находится примерно в пределах 15—30° до в. м. т.

г) Открытие выпускного клапана (О. вып.) назначается до прихода поршня в н. м. т. Это опережение выпуска составляет ? ? = 40 ? 60° поворота мотыля до н.м.т. Делается это для того, чтобы к началу хода выпуска (с н.м.т.) давление в цилиндре успело почти уравняться с атмосферным и открытие клапана уже было бы полным. Этим предотвращается создание слишком большого противодавления при выталкивающем ходе поршня. В конечном счете, опережение открытия выпускного клапана имеет целью уменьшить работу, затрачиваемую па выталкивание отработавших газов из цилиндра.

д) Закрытие выпускного клапана (3. вып.) обычно делают с запаздыванием, т. е. после прохождения поршнем в. м. т. Это осуществляют для того, чтобы в конце выпуска открытие клапана было еще достаточным и не создавало большого сопротивления выпуску. Однако запаздывание закрытия является не столь важным, как опережение открытия выпускного клапана. Объясняется это тем, что к моменту прихода поршня в в. м. т. скорость его быстро замедляется, а газы в выхлопной трубе продолжают по инерции двигаться со столь большой скоростью, что в пространстве над поршнем может получиться даже разрежение; таким образом создаются благоприятные условия для очистки цилиндра от отработавших газов.

Угол запаздывания ? берется 0—25° после в.м.т. Закрывать выхлопной клапан ранее прихода поршня в в.м.т. нельзя, так как при этом получится сжатие остатках отработавших газов и они устремятся в открывающийся в это время впускной клапан.

Все фазы газораспределения не могут быть одинаковыми для всех типов двигателей. Они подбираются опытным путем и зависят главным образом от быстроходности двигателей, величины проходного сечения клапанов и объема рабочего цилиндра. Все углы опережения и запаздывания, открытия и закрытия клапанов, вообще говоря, берутся тем больше, чем быстроходнее двигатель и чем меньше сечение клапанов.

Круговая диаграмма газовых и карбюраторных двигателей (а следовательно, и фазы их газораспределения) в основном сходна с только что рассмотренной. Однако момент начала открытия впускного окна может здесь происходить с запаздыванием (за в.м.т.). Объясняется это тем, что при наличии опережения открытия впускного клапана начало его открытия совпадает с движением поршня к в.м.т. В случае ненормального состава смеси, или если двигатель быстроходный, процесс догорания иногда продолжается и в период выпуска; пламя догорания через начавшийся открываться с опережением впускной клапан попадает в трубопровод горючего газа, или смесительный клапан, или в карбюратор и вызывает взрыв, могущий произвести разрушения.

Кроме этого отличия, в круговой диаграмме указанных двигателей вместо момента начала действия форсунки будет указан момент зажигания смеси.

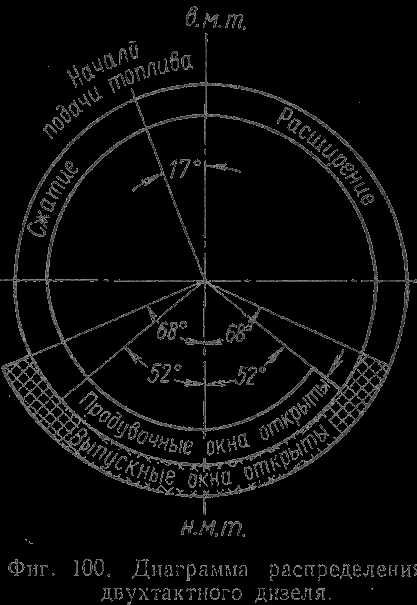

Фазы газораспределения двухтактных двигателей могут также быть изображены на круговой диаграмме. Они зависят от принятого типа продувки и расположения окон.

На фиг. 100 дана примерная круговая диаграмма двухтактного дизеля без наддува. Здесь начало подачи топлива осуществлено с опережением на 17° поворота мотыля до прихода поршня в в. м. т.. За 68° до н. м. т. поршень, двигаясь вниз, открывает выпускные окна, и расширившийся отработавший газ начинает выпускаться; продолжающий опускаться поршень на 52° до п. м. т. открывает впускные (продувочные) окна, и происходит продувка с заполнением цилиндра свежим воздухом. При движении поршня вверх впускные окна закрываются через 52° после п. м. т., выпускные — через 68° после и. м. т.

Клапаны газораспределения получают движение от привода. Основной частью приводного механизма является распределительный вал, на котором закреплены шайбы с выступами — кулаки. Работа распределительного вала основана на периодическом воздействии на клапаны посредством качающихся рычагов или толкающих штанг.

На фиг. 101 дан один из вариантов взаимосвязи распределительного вала с клапаном. При вращении распределительного вала 1 сидящий жестко па нем кулак 2 своим выступом 3 набегает на ролик 4 двуплечего рычага 5; вследствие этого ролик приподнимается, а другой конец рычага опускается на шток клапана и, преодолевая натяжение пружины 6, открывает клапан. При дальнейшем повороте распределительного вала ролик сходит с выступа кулака, правый конец рычага опустится, а левый поднимается, и под действием пружины клапан закроется. Ось рычага крепится в кронштейнах крышки цилиндра и смазывается через специальное отверстие.

Число оборотов всякого распределительного вала четырехтактных двигателей должно быть вдвое меньше, чем коленчатого, так как цикл осуществляется за два оборота коленчатого вала. У двухтактных двигателей, имеющих выпускные клапаны в крышках цилиндров, число оборотов распределительного вала должно быть равно числу оборотов коленчатого вала, так как цикл соответствует одному обороту этого вала.

В дизелях распределительный вал приводит также топливные насосы, что значительно увеличивает нагрузку на вал. Для удобства монтажа распределительный вал часто изготовляют разъемным. Материалом обычно служит сталь, идущая на изготовление коленчатого вала.

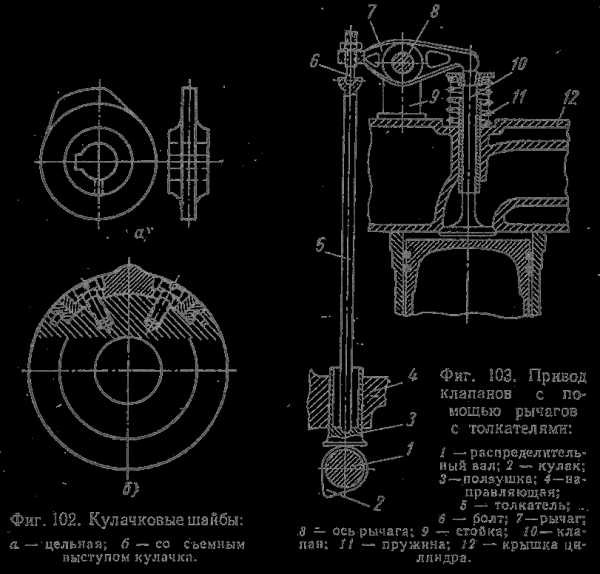

Кулачки на распределительном валу должны устанавливаться соответственно расположению клапанов. Количество их для четырехтактных двигателей должно быть равным числу клапанов: впускных, выпускных, форсуночных (у компрессорных дизелей) и числу приводов топливных насосов (у бескомпрессорных дизелей). Кулаки (фиг. 102, а) на распределительный вал насаживаются на шпонках, а для предотвращения осевого смещения имеют установочные болты. Кулачки отковывают из малоуглеродистой стали и после механической обработки подвергают поверхностной закалке для повышения износоустойчивости.

В крупных тихоходных двигателях кулаки изготовляют из отбеленного чугуна. Иногда (у быстроходных двигателей) кулаки отковываются вместе с распределительным валом, составляя с ним одно целое.

Профиль выступающей части кулака зависит от необходимых фаз газораспределения, передаточного числа клапанного привода и делается по специальному расчету. Высота выступа кулака должна соответствовать величине хода клапана с учетом соотношения плеч рычага. Чаще всего выступы делаются как одно целое с цилиндрической частью кулака, но иногда, например, для привода форсунки компрессорного дизеля или топливного насоса некоторых бескомпрессорных дизелей, выступы делаются съемными (фиг. 102, б).

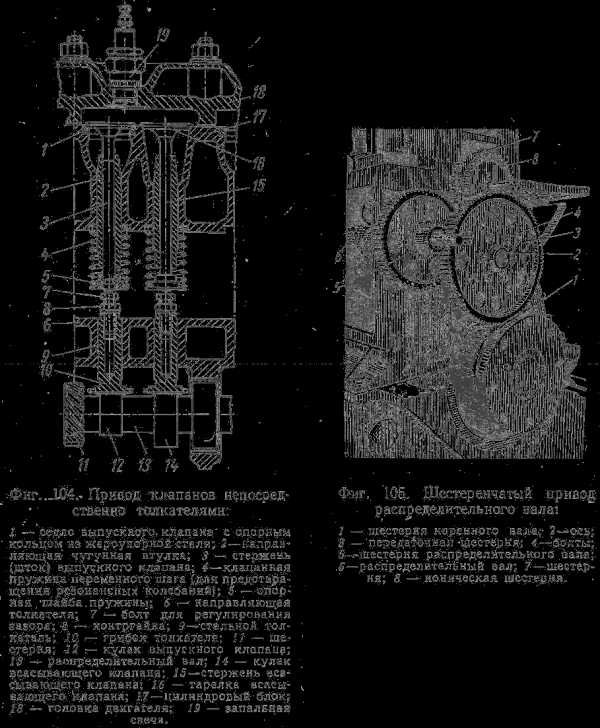

В зависимости от расположения распределительного вала и конструкции двигателя передача движения к клапанам может осуществляться от рычагов или, при низком расположении распределительного вала, от рычагов с толкателями (фиг. 103). Рычаги изготовляются из стали или чугуна и в сечении чаще всего имеют двутавровую форму.

В некоторых двигателях с клапанами, открывающимися вверх, толкателями служат штоки, являющиеся продолжением стержня клапана и опирающиеся на кулаки распределительного вала (фиг. 104).

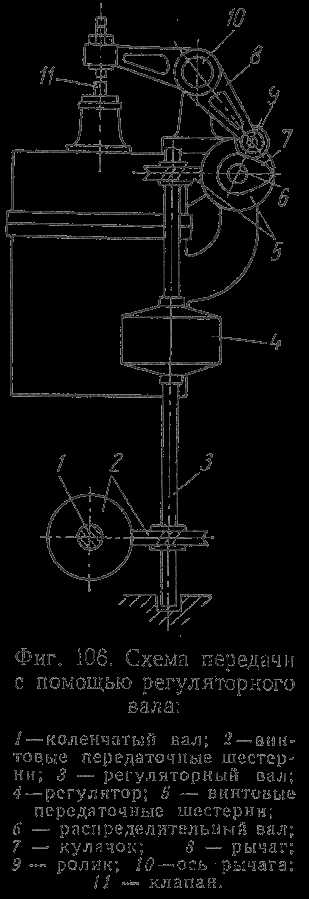

Сам распределительный вал приводится в движение от коленчатого вала различными способами в зависимости от конструкции двигателя, его мощности, числа оборотов, места расположения распределительного вала и пр. Чаще всего привод распределительного вала осуществляется посредством шестеренчатой передачи, размещенной в торцовой части двигателя. Высокая техника обработки зубчатых колес в последнее время позволила значительно повысить коэффициент полезного действия зубчатых передач. На фиг. 105 показано расположение приводных шестерен распределительного вала у четырехтактного дизеля. На коленчатом валу жестко сидит шестерня 1, соединенная с большой передаточной шестерней 3, вращающейся на оси 2, закрепленной при помощи фланца к цилиндровому блоку. К этой шестерене болтами 4 крепится малая передаточная шестерня (на фигуре ее не видно), приводящая в движение шестерню 5 распределительного вала 6 и шестерню 7; последняя соединена болтами с конической шестерней 8, служащей для передачи вращения центробежному регулятору. Вся эта передача закрыта общим кожухом.

Недостатком шестеренчатой передачи является значительный шум при работе. В крупных тихоходных двигателях при высоком расположении распределительного вала иногда применяется бесшумная передача движения роликовыми цепями; при этом для увеличения угла охвата звездочек цепью и натяжения ее при вытяжке требуется натяжное устройство.

На фиг. 106 дана схема передачи от коленчатого вала к распределительному с помощью промежуточного, часто называемого регуляторным, вала. Число его оборотов обычно равно числу оборотов коленчатого вала, что позволяет его использовать для установки регулятора.

Газораспределительный механизм двигателя внутреннего сгорания: устройство, назначение, принцип работы

Основным назначением газораспределительного механизма (ГРМ) является своевременная подача смеси из топлива и воздуха (ТВС) в камеру сгорания и вывода газов из цилиндров двигателя. Работа ГРМ осуществляется путем открывания-закрывания клапанов впуска и выпуска.

Рис.: kvist.ru

Рис.: kvist.ru

Принцип действия газораспределительного механизма

Весь рабочий процесс газораспределительного механизма основан на синхронном движении двух валов – коленчатого и распределительного. При этом синхронность движений обеспечивает своевременное открывание клапанов впуска/выпуска на моторных цилиндрах.

При совершении вращательных движений распредвала кулачки наступают на рычаги, которые в свою очередь воздействуют на клапанные стержни, что способствует открытию нужных клапанов.

На следующем повороте распредвала кулачки отталкиваются от рычагов, которые занимают исходные позиции, тем самым закрывая клапаны.

Классификация ГРМ

Современные автомобильные двигатели могут быть оснащены различными типами газораспределительных механизмов.

ГРМ классифицируется по четырем категориям:

- По расположению распределительного вала – верхнее или нижнее расположение;

- По количеству распределительных валов – один (SOHC - Single OverHead Camshaft) или два (DOHC - Double OverHead Camshaft);

- По числу клапанов – 2, 3, 4, 5;

- По приводу распределительного вала – цепной, шестеренчатый и зубчато-ременный

Верхнее расположение вала в цилиндровой головке является самым распространенным и эффективным. Открытие и закрытие клапанов осуществляется от распределительного вала при помощи рычагов (толкателей) привода. Такое расположение распредвала способствует упрощению общей конструкции двигателя, уменьшению его массы, снижению инерционных сил.

Устройство газораспределительного механизма

ГРМ состоит из распределительного вала, толкателей, клапанов, коромысла, штанги и привода.

При подготовке схемы использованы материалы ©Volkswagen

При подготовке схемы использованы материалы ©Volkswagen

Распределительный вал

Распредвал обеспечивает своевременное закрытие или открытие клапанов ГРМ в соответствии с последовательностью работы цилиндров двигателя и фазами распределения газов в механизме. Распределительный вал изготавливается из высокопрочной стали (с дополнительным закаливанием) или отливается из чугуна. Вал оснащен опорными шейками и кулачками. При этом форма кулачков оказывает влияние на рабочие фазы распределения газов, частоту и продолжительность работы клапанов.

На торце распределительного вала закреплена звездочка цепного привода. Вал монтируется в корпусе подшипников, который закреплен на головке цилиндров. Для предотвращения осевых смещений распредвал используется упорный фланец, который подсоединен к торцевой части корпуса подшипников.

Толкатели

Толкатели – это детали ГРМ, основным назначение которых является передача усилий от кулачков распредвала к штангам. Для изготовления толкателей применяется высокопрочная сталь или чугун.

Выделяют три вида толкателей – грибовидные, роликовые и цилиндрические. Движение толкателей может происходить как по направляющим в блоке цилиндров, так и в небольших корпусах, прикрепленных к цилиндровому блоку.

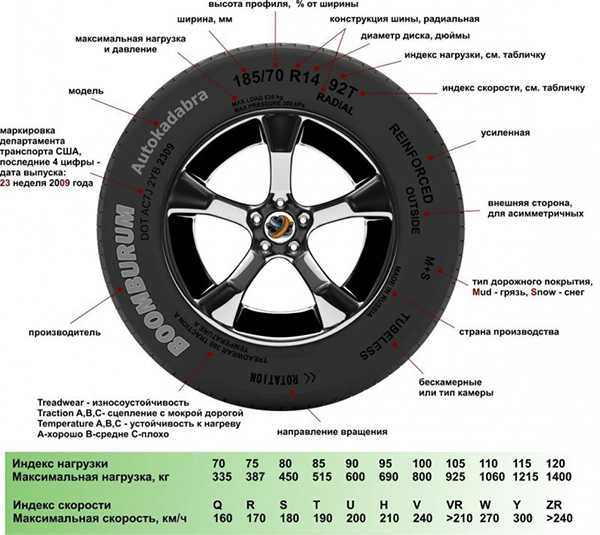

Клапаны

Клапаны предназначены для обеспечения подачи ТВС в цилиндры двигателя и вывода отработанных газов.

Конструкция клапана состоит из стержня и плоской головки. Клапанная головка имеет плоскую кромку, скошенную под углом в 45 градусов. При этом диаметр головки клапана впуска значительно больше, чем у клапана выпуска, поскольку объем газов, выводимых из камеры сгорания, превышает объем ТВС.

Клапаны ГРМ устанавливаются в головке цилиндрового блока, при этом место их соединения также имеет конусную форму и называется седлом.

Впускные клапаны изготавливаются из стали, с хромистым покрытием, а выпускные клапаны – из жаропрочной стали. Для изготовления седел клапанов применяется жаропрочный чугун.

Клапанный стержень выполнен в форме цилиндра, в верхней части оснащен специальной канавкой для фиксации клапанной пружины.

Движение стержней клапанов осуществляется исключительно по направляющим втулкам, выполненным из чугуна или стали. Сами направляющие соединены с головкой блока цилиндров.

Для того чтобы предотвратить попадание масла в камеру, между клапанным стержнем и направляющей втулкой устанавливается уплотняющий колпак, выполненное из маслостойкой резины.

Каждый клапан оснащен внутренней и наружной пружинами. Крепление пружин происходит при помощи шайб, тарелки и сухаря.

Открытие клапанов производится за счет привода, который передает усилие от распредвала на клапан.

Современные автомобильные двигатели, чаще всего используемые для серийных автомобилей, оснащены двумя клапанами впуска и двумя клапанами выпуска, установленные на каждом цилиндре.

Штанги

Штанги предназначены для передачи действий от толкателей к коромыслам. Данные детали могут быть представлены в форме полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливаются из износостойкого алюминиевого сплава, соединяются с одной стороны с коромыслом, с другой – с толкателем.

Коромысло

Коромысло осуществляет передачу усилия от штанги к впускным/выпускным клапанам. Коромысло имеет вид рычага с двумя плечами, который размещен на оси. При этом одно плечо (возле клапана) имеет большую длину, чем другое (возле штанги).

Коромысла изготавливаются из прочной стали и устанавливаются на специальных втулках на оси, закрепленной на головке цилиндров. Между самим коромыслом и осью располагается втулка, предназначенная для уменьшения трения между ними.

Привод распредвала

Распредвал движется от коленвала при помощи привода, который обеспечивает его вращательные движения. Скорость, при которой вращается распредвал в 2 раза меньше, чем скорость вращения коленвала.

Таким образом, за два вращательных движения коленвала распределительный вал совершит только одно вращение, обеспечивая по одному открытию впускного и выпускного клапана за один рабочий цикл.

Работа газораспределительного механизма, видео:

Другие материалы по теме:

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453