Система подачи воздуха в двигатель

Подача воздуха в двигатель: устройство и схема работы

Принцип работы бензинового или дизельного двигателя внутреннего сгорания основан на преобразовании высвобождающейся в результате сжигания топлива энергии в полезную механическую работу. При этом в цилиндрах ДВС горит не только солярка, газ или бензин, а так называемая топливно-воздушная смесь.

Другими словами, для эффективного сжигания заряда на определенное количество топлива необходимо подать в камеру сгорания часть воздуха. Независимо от того, является ли двигатель атмосферным, компрессорным или турбированным, воздух берется из атмосферы.За его забор и дальнейшую подачу в нужном количестве непосредственно в цилиндры мотора отвечает целый ряд отдельных элементов, которые входят в общую впускную систему двигателя. Далее мы поговорим о том, как реализована подача воздуха в двигатель, а также какое устройство и особенности имеет система подачи воздуха в двигатель на бензиновых и дизельных моторах.

Система подачи воздуха на бензиновых двигателях

Сразу отметим, что останавливаться на моторах, которые оборудованы устаревшей карбюраторной системой, мы не будем. Речь пойдет о ДВС с инжектором. В качестве примера давайте рассмотрим общее устройство системы подачи воздуха на модели авто с инжекторным двигателем.

Добавим, что хотя на разных моделях отечественного и иностранного производства схема реализации может несколько отличаться, общий принцип и конструкция остаются одинаковыми.

Система подачи воздуха состоит из следующих базовых элементов:

- воздухозаборник;

- воздушный фильтр в корпусе;

- впускной патрубок (патрубок впускной трубы);

- дроссельный патрубок;

- ресивер;

Воздухозаборник на разных автомобилях представляет собой пластиковую деталь, через которую атмосферный воздух «засасывается» в двигатель. Элемент обычно установлен в подкапотном пространстве так, чтобы забирать воздух по ходу движения авто, находится в области чуть ниже передних фар, ближе к радиаторной решетке, справа или слева. Такое место расположения позволяет эффективно забирать необходимое количество воздуха на разных режимах работы ДВС.

Исключением можно считать мощные внедорожники и специально подготовленные для офф-роадинга автомобили, у которых воздухозаборник обычно выносится отдельно и выводится наружу. Как правило, в этом случае предполагается, что автомобиль будет преодолевать глубокие водные преграды, а вынос воздухозаборника позволяет избежать гидроудара в результате попадания воды в цилиндры двигателя.Следующим элементом является корпус воздушного фильтра и сам фильтр, который установлен внутри него. Обычно на большинстве автомобилей корпус с фильтром устанавливается в передней части моторного отсека, дополнительно под корпусом могут использоваться резиновые уплотнители-опоры. Что касается фильтра, фильтрующий элемент обычно является бумажным, площадь фильтрующей поверхности максимально увеличена.

В корпусе воздушного фильтра на многих авто также установлен важный электронный датчик ДМРВ (датчик массового расхода воздуха). Также этот датчик может располагаться и на других элементах системы до дроссельной заслонки.

Дроссельный патрубок крепится к ресиверу и дозирует объем воздуха, который подается во впускную трубу. За количество поступающего в мотор воздуха отвечает дроссельная заслонка, которая при помощи специального привода соединена с педалью газа. Еще на многих современных ТС педаль газа может быть электронной, то есть не имеет прямой связи с дроссельным узлом. В этом случае после нажатия на акселератор соответствующий сигнал подается на электродвигатель, управляющий дроссельной заслонкой.

Еще добавим, что дроссельный патрубок также имеет в своей конструкции ДПДЗ (датчик положения дроссельной заслонки) и РХХ (регулятор холостого хода). Благодаря наличию ДПДЗ на электронный блок управления двигателем (ЭБУ) подается сигнал, по которому контроллер «понимает», на какой угол открыта заслонка. На основании сигналов от ДМРВ, ДПДЗ и ряда других датчиков ЭБУ корректирует уровень подачи топлива в цилиндры через инжекторные форсунки в соответствии с тем или иным режимом работы ДВС.

Что касается РХХ, данный регулятор устанавливается на корпусе дроссельного узла. Фактически указанный регулятор является шаговым двигателем, к которому присоединен конусный шток-клапан. Если просто, шток РХХ выдвигается или, наоборот, втягивается благодаря работе шагового электродвигателя. Управляющий сигнал на шаговый двигатель формирует ЭБУ.Такое решение позволяет поддерживать и гибко изменять количество оборотов холостого хода тогда, когда дроссельная заслонка закрыта, то есть воздух идет в обход. Другими словами, РХХ управляет количеством воздуха, который подается по специальному каналу в обход закрытой дроссельной заслонки на холостом ходу.

Когда клапан-шток выдвигается полностью, его конусная часть перекрывает подачу воздуха мимо заслонки (клапан РХХ закрыт). Когда происходит его открытие, увеличивается количество воздуха, которое нарастает пропорционально степени смещения штока от седла. Общая степень перемещения штока напрямую зависит от количества шагов, которые выполнил шаговый электродвигатель.

Если двигатель холодный и работает на холостом ходу, тогда ЭБУ до прогрева «держит» завышенные (прогревочные) обороты ХХ и гибко реагирует на любые изменяющиеся нагрузки (включение габаритов, фар, климатической установки и т.д.) путем поднятия оборотов холостого хода. Это позволяет мотору стабильно работать.

После того, как двигатель прогреется, контроллер уменьшает количество подаваемого воздуха через РХХ и стремится всегда поддерживать строго определенную частоту вращения коленвала, однако на многих авто при изменении нагрузки в режиме ХХ блок управления все еще способен кратковременно повысить обороты.

Еще отметим, что когда водитель выключает зажигание, ЭБУ сначала переводит шток РХХ в закрытое положение, после чего приоткрывает клапан на нужное количество шагов, чтобы создать условия в виде достаточной подачи воздуха для нормального запуска агрегата в момент повторного пуска ДВС.

Система подачи воздуха в дизельный двигатель

Как известно, современный дизельный двигатель на разных автомобилях и спецтехнике обычно оснащается турбокомпрессором. Также данное решение активно используется и на турбобензиновых ДВС.

Другими словами, для получения необходимой отдачи от моторов силовую установку дополнительно турбируют. Дизельный агрегат с турбонаддувом получил название турбодизель. Давайте остановимся на схеме подачи воздуха в такие моторы более подробно.

Как и в случае с бензиновыми ДВС, система питания дизельных моторов воздухом предполагает его забор из атмосферы, очистку поступающего воздуха и дальнейшую подачу в цилиндры. При этом воздух дополнительно проходит через турбину, охлаждается и уже затем поддается в камеру сгорания, причем нагнетается под давлением.На примере турбодизеля стоит выделить следующие элементы системы питания воздухом:

- воздухозаборник;

- воздухоочиститель (воздушный фильтр);

- турбокомпрессор;

- специальный воздушный радиатор (интеркулер);

- впускной коллектор;

С функцией воздухозаборника и воздушного фильтра мы уже ознакомились при рассмотрении атмосферного бензинового мотора. Что касается турбодвигателей на спецтехнике, которая работает в условиях сильной запыленности и общего загрязнения воздуха, используется многоступенчатая система очистки (двух или даже трехступенчатые схемы). В конструкцию может быть включен инерционный предварительный очиститель воздуха и другие подобные решения.

Итак, после прохода через фильтры, воздух втягивается в турбокомпрессор. После турбины воздух идет по трубопроводам уже под давлением, проходя через так называемый воздушный радиатор. Дело в том, что после сжатия в турбине воздух нагревается. При этом если его охладить перед подачей в цилиндры, тогда общая масса воздуха увеличивается.

В результате такого снижения температуры в камеру сгорания удается подать больше воздуха, что позволяет более полноценно и эффективно сжечь топливо, добиться прироста мощности, улучшенной экономичности и снизить токсичность выхлопа.Далее сжатый и охлажденный воздух попадает во впускной коллектор, а затем и в цилиндры дизельного двигателя. Что касается турбокомпрессора, данное устройство использует энергию отработавших газов. Если просто, газы под давлением вращают турбинное колесо, за счет такого вращения начинает крутиться и компрессорное колесо, которое закреплено на одном валу вместе с турбинным колесом. Затем выхлоп после турбины попадает в выпускную систему ТС и выводится в атмосферу.

Отметим, что существует много разновидностей турбин, которые отличаются по размерам, по своей производительности и могут иметь ряд индивидуальных отличий в общей схеме устройства. Еще добавим, что дизельный двигатель долгое время вообще не имел дроссельной заслонки по сравнению с бензиновыми аналогами. В двух словах, мощность в дизельном агрегате регулируется не количеством подаваемого в цилиндры воздуха, а количеством впрыскиваемого горючего.

Кстати, на современных дизельных ДВС дроссельная заслонка все же появилась, но она выполняет другие задачи. Если точнее, снижается токсичность выхлопа в соответствии с жесткими экологическими нормами.Работает дроссельный узел тогда, когда нагрузки на двигатель минимальны, то есть мотор не нуждается в мощном потоке свежего воздуха. В этот момент заслонка частично перекрывает подачу воздуха, параллельно с этим срабатывает клапан системы рециркуляции отработавших газов EGR.

В результате оставшийся воздух перемешивается с выхлопными газами, после чего такая смесь снова поступает в цилиндры. Подача выхлопа вместе с воздухом снижает температуру в камере сгорания, в результате в отработавших газах отмечается уменьшение окиси азота.

Как увеличить подачу воздуха в двигатель: доступные способы

Как видно, от количества и качества поступающего в цилиндры воздуха напрямую будет зависеть и мощность силового агрегата. В целях получения улучшенной отдачи от ДВС многие автолюбители стремятся увеличить подачу воздуха в агрегат. Как правило, такая необходимость возникает в процессе тюнинга двигателя, после проведения каких-либо доработок и т.д.

Далее мы рассмотрим несколько возможных способов, которые при этом не предполагают кардинальных переделок (например, доработка каналов ГБЦ, замена турбины на более производительную и т.п.)

- Самым простым и бюджетным решением является установка фильтра нулевого сопротивления (нулевика). Хотя общий прирост мощности от такого решения небольшой, но на спортивных и специально подготовленных авто установка нулевика в комплексе с другими усовершенствованиями волне оправдана.

Однако этого не скажешь о гражданских авто со «стоковым» ДВС. В этом случае получается скорее вред, чем польза, так как фильтры нулевого сопротивления быстрее загрязняются и хуже очищают воздух, что может сказаться на ресурсе мотора. При этом никакого прироста мощности фактически не наблюдается.

- Еще одним способом подать в мотор больше воздуха является доработка элементов заводской системы. Речь идет о воздухозаборнике, патрубках, верхней крышке корпуса воздушного фильтра.

В самом начале необходимо измерить сопротивление воздуха на входе и после выхода из корпуса фильтра, после чего проводятся работы в целях уменьшения такого сопротивления.

- Также следует отметить, что иногда на профильных форумах встречается информация об электрическом вентиляторе во впуск (динамический вентилятор, завихритель воздуха, система динамического наддува, электрический турбонагнетатель и т.п.). В свое время на рынке выделялись производители Кamann, Simota и ряд других.

Устройство представляет собой патрубок, в котором устанавливается крыльчатка. Во время работы крыльчатка вращается, создавая спиралеподобные завихрения воздуха. По заверениям производителей такой воздух более холодный и лучше проникает в камеры сгорания.

В результате улучшается общий процесс смесеобразования, мощность двигателя растет, повышается эластичность во время работы ДВС на разных режимах, автомобиль демонстрирует улучшенные динамические характеристики.

Однако как показывает практика, особой пользы после установки таких решений нет. Более того, высокая стоимость на отметке около 300-400 у.е. и вовсе ставит целесообразность подобных экспериментов под большое сомнение.

- Еще в списке возможных решений для увеличения подачи воздуха можно отметить так называемый «холодный впуск». Подобное решение фактически предполагает вынос воздухозаборника из подкапотного пространства наружу, что позволяет снизить температуру поступающего воздуха и повысить его плотность.

В продаже встречаются готовые комплекты как для определенных моделей авто, так и универсальные. К преимуществам холодного впуска можно отнести увеличение мощности двигателя, снижение риска возникновения детонации, улучшение реакций на нажатие педали газа, незначительное уменьшение расхода топлива.

При этом существенно повышается вероятность попадания воды во впуск и гидроудара, а также намного быстрее загрязняется воздушный фильтр. Дело в том, что воздухозаборник ставится в «окна», которые отдельно делаются в бампере, в передней фаре и т.д.

Что в итоге

Как видно, на штатных атмосферных моторах с небольшой мощностью какие-либо манипуляции с системой подачи воздуха обычно не дают ощутимых результатов. Другими словами, самым правильным подходом является приобретение качественных воздушных фильтров и их своевременная замена с учетом особенностей эксплуатации конкретного ТС.

Рекомендуем также прочитать статью о том, когда необходимо менять воздушный фильтр двигателя. Из этой статьи вы узнаете об основных правилах и рекомендациях касательно замены воздушного фильтра, через сколько километров менять воздушный фильтр мотора, а также в каких случаях и почему интервал замены фильтра воздуха в двигателе нужно сокращать.Что касается турбомоторов, намного важнее следить за исправностью работы и общим состоянием системы турбонаддува, правильно эксплуатировать турбину и т.д. Появление провалов при разгоне, масло в интеркулере и другие признаки указывают на необходимость проведения диагностики.

Также важно понимать, что разгерметизация системы подачи воздуха, трещины патрубков или корпуса воздушного фильтра, установка неподходящего по размеру фильтрующего элемента и т.д. приводят к подсосу воздуха, который при этом является неочищенным.В результате снижается мощность мотора и его ресурс, двигатель начинает дымить, может работать на неправильной рабочей смеси. По указанным причинам следует регулярно и своевременно проводить техническое обслуживание системы питания воздухом.

Если же говорить о комплексном тюнинге двигателя, тогда доработка впускной системы позволяет получить дополнительный прирост мощности. Однако следует учитывать, что такое повышение обычно наблюдается на фоне общего улучшения производительности заранее подготовленного силового агрегата.

Подача воздуха в двигатель: устройство и схема работы

Принцип работы бензинового или дизельного двигателя внутреннего сгорания основан на преобразовании высвобождающейся в результате сжигания топлива энергии в полезную механическую работу. При этом в цилиндрах ДВС горит не только солярка, газ или бензин, а так называемая топливно-воздушная смесь.

Другими словами, для эффективного сжигания заряда на определенное количество топлива необходимо подать в камеру сгорания часть воздуха. Независимо от того, является ли двигатель атмосферным, компрессорным или турбированным, воздух берется из атмосферы.

За его забор и дальнейшую подачу в нужном количестве непосредственно в цилиндры мотора отвечает целый ряд отдельных элементов, которые входят в общую впускную систему двигателя. Далее мы поговорим о том, как реализована подача воздуха в двигатель, а также какое устройство и особенности имеет система подачи воздуха в двигатель на бензиновых и дизельных моторах.

Система подачи воздуха на бензиновых двигателях

Сразу отметим, что останавливаться на моторах, которые оборудованы устаревшей карбюраторной системой, мы не будем. Речь пойдет о ДВС с инжектором. В качестве примера давайте рассмотрим общее устройство системы подачи воздуха на модели авто с инжекторным двигателем.

Добавим, что хотя на разных моделях отечественного и иностранного производства схема реализации может несколько отличаться, общий принцип и конструкция остаются одинаковыми.

Система подачи воздуха состоит из следующих базовых элементов:

- воздухозаборник;

- воздушный фильтр в корпусе;

- впускной патрубок (патрубок впускной трубы);

- дроссельный патрубок;

- ресивер;

Воздухозаборник на разных автомобилях представляет собой пластиковую деталь, через которую атмосферный воздух «засасывается» в двигатель. Элемент обычно установлен в подкапотном пространстве так, чтобы забирать воздух по ходу движения авто, находится в области чуть ниже передних фар, ближе к радиаторной решетке, справа или слева. Такое место расположения позволяет эффективно забирать необходимое количество воздуха на разных режимах работы ДВС.

Исключением можно считать мощные внедорожники и специально подготовленные для офф-роадинга автомобили, у которых воздухозаборник обычно выносится отдельно и выводится наружу. Как правило, в этом случае предполагается, что автомобиль будет преодолевать глубокие водные преграды, а вынос воздухозаборника позволяет избежать гидроудара в результате попадания воды в цилиндры двигателя.

Следующим элементом является корпус воздушного фильтра и сам фильтр, который установлен внутри него. Обычно на большинстве автомобилей корпус с фильтром устанавливается в передней части моторного отсека, дополнительно под корпусом могут использоваться резиновые уплотнители-опоры. Что касается фильтра, фильтрующий элемент обычно является бумажным, площадь фильтрующей поверхности максимально увеличена.

В корпусе воздушного фильтра на многих авто также установлен важный электронный датчик ДМРВ (датчик массового расхода воздуха). Также этот датчик может располагаться и на других элементах системы до дроссельной заслонки.

Дроссельный патрубок крепится к ресиверу и дозирует объем воздуха, который подается во впускную трубу. За количество поступающего в мотор воздуха отвечает дроссельная заслонка, которая при помощи специального привода соединена с педалью газа. Еще на многих современных ТС педаль газа может быть электронной, то есть не имеет прямой связи с дроссельным узлом. В этом случае после нажатия на акселератор соответствующий сигнал подается на электродвигатель, управляющий дроссельной заслонкой.

Еще добавим, что дроссельный патрубок также имеет в своей конструкции ДПДЗ (датчик положения дроссельной заслонки) и РХХ (регулятор холостого хода). Благодаря наличию ДПДЗ на электронный блок управления двигателем (ЭБУ) подается сигнал, по которому контроллер «понимает», на какой угол открыта заслонка. На основании сигналов от ДМРВ, ДПДЗ и ряда других датчиков ЭБУ корректирует уровень подачи топлива в цилиндры через инжекторные форсунки в соответствии с тем или иным режимом работы ДВС.

Что касается РХХ, данный регулятор устанавливается на корпусе дроссельного узла. Фактически указанный регулятор является шаговым двигателем, к которому присоединен конусный шток-клапан. Если просто, шток РХХ выдвигается или, наоборот, втягивается благодаря работе шагового электродвигателя. Управляющий сигнал на шаговый двигатель формирует ЭБУ.

Такое решение позволяет поддерживать и гибко изменять количество оборотов холостого хода тогда, когда дроссельная заслонка закрыта, то есть воздух идет в обход. Другими словами, РХХ управляет количеством воздуха, который подается по специальному каналу в обход закрытой дроссельной заслонки на холостом ходу.

Когда клапан-шток выдвигается полностью, его конусная часть перекрывает подачу воздуха мимо заслонки (клапан РХХ закрыт). Когда происходит его открытие, увеличивается количество воздуха, которое нарастает пропорционально степени смещения штока от седла. Общая степень перемещения штока напрямую зависит от количества шагов, которые выполнил шаговый электродвигатель.

Если двигатель холодный и работает на холостом ходу, тогда ЭБУ до прогрева «держит» завышенные (прогревочные) обороты ХХ и гибко реагирует на любые изменяющиеся нагрузки (включение габаритов, фар, климатической установки и т.д.) путем поднятия оборотов холостого хода. Это позволяет мотору стабильно работать.

После того, как двигатель прогреется, контроллер уменьшает количество подаваемого воздуха через РХХ и стремится всегда поддерживать строго определенную частоту вращения коленвала, однако на многих авто при изменении нагрузки в режиме ХХ блок управления все еще способен кратковременно повысить обороты.

Еще отметим, что когда водитель выключает зажигание, ЭБУ сначала переводит шток РХХ в закрытое положение, после чего приоткрывает клапан на нужное количество шагов, чтобы создать условия в виде достаточной подачи воздуха для нормального запуска агрегата в момент повторного пуска ДВС.

Система подачи воздуха в дизельный двигатель

Как известно, современный дизельный двигатель на разных автомобилях и спецтехнике обычно оснащается турбокомпрессором. Также данное решение активно используется и на турбобензиновых ДВС.

Другими словами, для получения необходимой отдачи от моторов силовую установку дополнительно турбируют. Дизельный агрегат с турбонаддувом получил название турбодизель. Давайте остановимся на схеме подачи воздуха в такие моторы более подробно.

Как и в случае с бензиновыми ДВС, система питания дизельных моторов воздухом предполагает его забор из атмосферы, очистку поступающего воздуха и дальнейшую подачу в цилиндры. При этом воздух дополнительно проходит через турбину, охлаждается и уже затем поддается в камеру сгорания, причем нагнетается под давлением.

На примере турбодизеля стоит выделить следующие элементы системы питания воздухом:

- воздухозаборник;

- воздухоочиститель (воздушный фильтр);

- турбокомпрессор;

- специальный воздушный радиатор (интеркулер);

- впускной коллектор;

С функцией воздухозаборника и воздушного фильтра мы уже ознакомились при рассмотрении атмосферного бензинового мотора. Что касается турбодвигателей на спецтехнике, которая работает в условиях сильной запыленности и общего загрязнения воздуха, используется многоступенчатая система очистки (двух или даже трехступенчатые схемы). В конструкцию может быть включен инерционный предварительный очиститель воздуха и другие подобные решения.

Итак, после прохода через фильтры, воздух втягивается в турбокомпрессор. После турбины воздух идет по трубопроводам уже под давлением, проходя через так называемый воздушный радиатор. Дело в том, что после сжатия в турбине воздух нагревается. При этом если его охладить перед подачей в цилиндры, тогда общая масса воздуха увеличивается.

В результате такого снижения температуры в камеру сгорания удается подать больше воздуха, что позволяет более полноценно и эффективно сжечь топливо, добиться прироста мощности, улучшенной экономичности и снизить токсичность выхлопа.

Далее сжатый и охлажденный воздух попадает во впускной коллектор, а затем и в цилиндры дизельного двигателя. Что касается турбокомпрессора, данное устройство использует энергию отработавших газов. Если просто, газы под давлением вращают турбинное колесо, за счет такого вращения начинает крутиться и компрессорное колесо, которое закреплено на одном валу вместе с турбинным колесом. Затем выхлоп после турбины попадает в выпускную систему ТС и выводится в атмосферу.

Отметим, что существует много разновидностей турбин, которые отличаются по размерам, по своей производительности и могут иметь ряд индивидуальных отличий в общей схеме устройства. Еще добавим, что дизельный двигатель долгое время вообще не имел дроссельной заслонки по сравнению с бензиновыми аналогами. В двух словах, мощность в дизельном агрегате регулируется не количеством подаваемого в цилиндры воздуха, а количеством впрыскиваемого горючего.

Кстати, на современных дизельных ДВС дроссельная заслонка все же появилась, но она выполняет другие задачи. Если точнее, снижается токсичность выхлопа в соответствии с жесткими экологическими нормами.

Работает дроссельный узел тогда, когда нагрузки на двигатель минимальны, то есть мотор не нуждается в мощном потоке свежего воздуха. В этот момент заслонка частично перекрывает подачу воздуха, параллельно с этим срабатывает клапан системы рециркуляции отработавших газов EGR.

В результате оставшийся воздух перемешивается с выхлопными газами, после чего такая смесь снова поступает в цилиндры. Подача выхлопа вместе с воздухом снижает температуру в камере сгорания, в результате в отработавших газах отмечается уменьшение окиси азота.

Как увеличить подачу воздуха в двигатель: доступные способы

Как видно, от количества и качества поступающего в цилиндры воздуха напрямую будет зависеть и мощность силового агрегата. В целях получения улучшенной отдачи от ДВС многие автолюбители стремятся увеличить подачу воздуха в агрегат. Как правило, такая необходимость возникает в процессе тюнинга двигателя, после проведения каких-либо доработок и т.д.

Далее мы рассмотрим несколько возможных способов, которые при этом не предполагают кардинальных переделок (например, доработка каналов ГБЦ, замена турбины на более производительную и т.п.)

- Самым простым и бюджетным решением является установка фильтра нулевого сопротивления (нулевика). Хотя общий прирост мощности от такого решения небольшой, но на спортивных и специально подготовленных авто установка нулевика в комплексе с другими усовершенствованиями волне оправдана.

Однако этого не скажешь о гражданских авто со «стоковым» ДВС. В этом случае получается скорее вред, чем польза, так как фильтры нулевого сопротивления быстрее загрязняются и хуже очищают воздух, что может сказаться на ресурсе мотора. При этом никакого прироста мощности фактически не наблюдается.

- Еще одним способом подать в мотор больше воздуха является доработка элементов заводской системы. Речь идет о воздухозаборнике, патрубках, верхней крышке корпуса воздушного фильтра.

В самом начале необходимо измерить сопротивление воздуха на входе и после выхода из корпуса фильтра, после чего проводятся работы в целях уменьшения такого сопротивления.

- Также следует отметить, что иногда на профильных форумах встречается информация об электрическом вентиляторе во впуск (динамический вентилятор, завихритель воздуха, система динамического наддува, электрический турбонагнетатель и т.п.). В свое время на рынке выделялись производители Кamann, Simota и ряд других.

Если коротко, так называемая электротурбина на впуске позволяет добиться подачи охлажденного воздуха во впускной коллектор без каких-либо существенных доработок, что особенно актуально для атмомоторов. В результате в двигатель начинает поступать охлажденный, а не теплый воздух, увеличивается объем воздуха и т.д.

Устройство представляет собой патрубок, в котором устанавливается крыльчатка. Во время работы крыльчатка вращается, создавая спиралеподобные завихрения воздуха. По заверениям производителей такой воздух более холодный и лучше проникает в камеры сгорания.

В результате улучшается общий процесс смесеобразования, мощность двигателя растет, повышается эластичность во время работы ДВС на разных режимах, автомобиль демонстрирует улучшенные динамические характеристики.

Однако как показывает практика, особой пользы после установки таких решений нет. Более того, высокая стоимость на отметке около 300-400 у.е. и вовсе ставит целесообразность подобных экспериментов под большое сомнение.

- Еще в списке возможных решений для увеличения подачи воздуха можно отметить так называемый «холодный впуск». Подобное решение фактически предполагает вынос воздухозаборника из подкапотного пространства наружу, что позволяет снизить температуру поступающего воздуха и повысить его плотность.

В продаже встречаются готовые комплекты как для определенных моделей авто, так и универсальные. К преимуществам холодного впуска можно отнести увеличение мощности двигателя, снижение риска возникновения детонации, улучшение реакций на нажатие педали газа, незначительное уменьшение расхода топлива.

При этом существенно повышается вероятность попадания воды во впуск и гидроудара, а также намного быстрее загрязняется воздушный фильтр. Дело в том, что воздухозаборник ставится в «окна», которые отдельно делаются в бампере, в передней фаре и т.д.

Что в итоге

Как видно, на штатных атмосферных моторах с небольшой мощностью какие-либо манипуляции с системой подачи воздуха обычно не дают ощутимых результатов. Другими словами, самым правильным подходом является приобретение качественных воздушных фильтров и их своевременная замена с учетом особенностей эксплуатации конкретного ТС.

Рекомендуем также прочитать статью о том, когда необходимо менять воздушный фильтр двигателя. Из этой статьи вы узнаете об основных правилах и рекомендациях касательно замены воздушного фильтра, через сколько километров менять воздушный фильтр мотора, а также в каких случаях и почему интервал замены фильтра воздуха в двигателе нужно сокращать.Что касается турбомоторов, намного важнее следить за исправностью работы и общим состоянием системы турбонаддува, правильно эксплуатировать турбину и т.д. Появление провалов при разгоне, масло в интеркулере и другие признаки указывают на необходимость проведения диагностики.

Также важно понимать, что разгерметизация системы подачи воздуха, трещины патрубков или корпуса воздушного фильтра, установка неподходящего по размеру фильтрующего элемента и т.д. приводят к подсосу воздуха, который при этом является неочищенным.

В результате снижается мощность мотора и его ресурс, двигатель начинает дымить, может работать на неправильной рабочей смеси. По указанным причинам следует регулярно и своевременно проводить техническое обслуживание системы питания воздухом.

Если же говорить о комплексном тюнинге двигателя, тогда доработка впускной системы позволяет получить дополнительный прирост мощности. Однако следует учитывать, что такое повышение обычно наблюдается на фоне общего улучшения производительности заранее подготовленного силового агрегата.

Турбонаддув. Подача дополнительного воздуха в цилиндры двигателя

Мощность, развиваемая двигателем, зависит от количества воздуха и смешанного с ним топлива, которое может быть подано в двигатель. Если нужно увеличить мощность двигателя, следует увеличить как количество подаваемого воздуха, так и топлива. Подача большего количества топлива не даст эффекта до тех пор, пока не появится достаточное для его сгорания количество воздуха, иначе образуется избыток несгоревшего топлива, что приводит к перегреву двигателя и повышенной токсичности отработавших газов.

Увеличение мощности двигателя может быть достигнуто путем увеличения либо его рабочего объема, либо частоты вращения коленчатого вала. Увеличение рабочего объема увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость. Увеличение частоты вращения коленчатого вала проблематично из-за возникающих при этом технических проблем, особенно для двигателей с большим рабочим объемом.

Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимают перед его впуском в камеру сгорания.

Другими словами, компрессор обеспечивает подачу необходимого количества воздуха, достаточного для полного сгорания увеличенной дозы топлива. Следовательно, при прежнем рабочем объеме и той же частоте вращения коленчатого вала мы получаем большую мощность.

Основные системы наддува. Их работа

Существует две основные системы наддува:

- с механическим приводом

- «турбо» (использующие энергию отработавших газов)

Кроме того, существуют также комбинированные системы, например, турбокомпаундная.

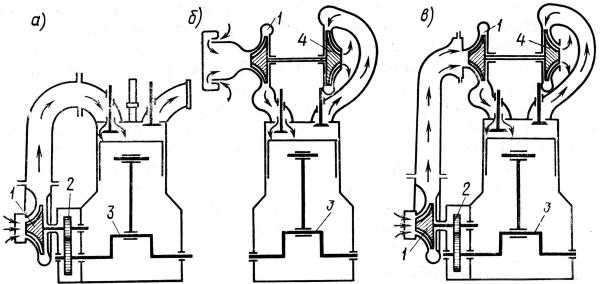

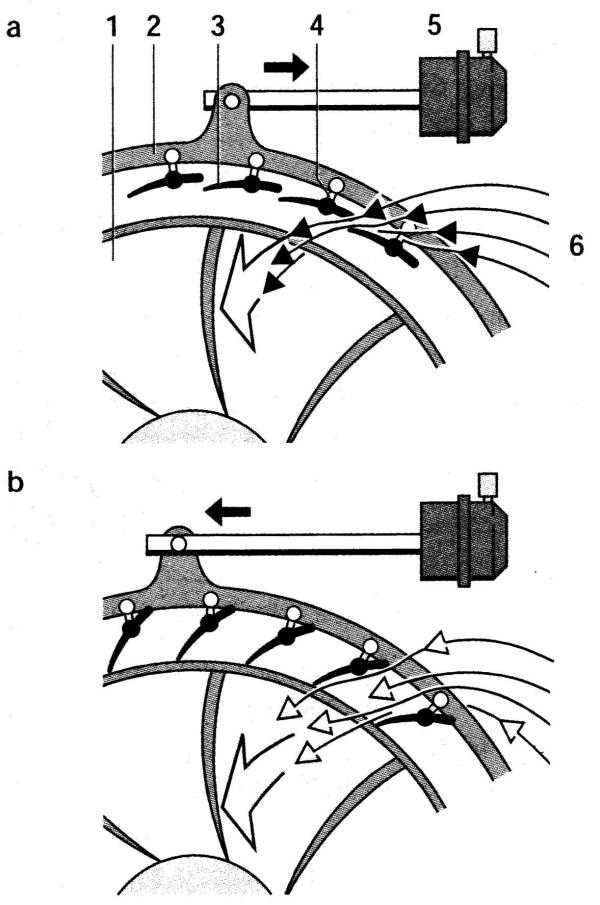

Рис. Системы наддува двигателей: 1 – нагнетательное колесо; 2 – привод компрессора; 3 – коленчатый вал; 4 – приводное колесо

В случае компрессора с механическим приводом необходимое давление воздуха получают благодаря механической связи между коленчатым валом двигателя и нагнетательным колесом или компрессором. В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов.

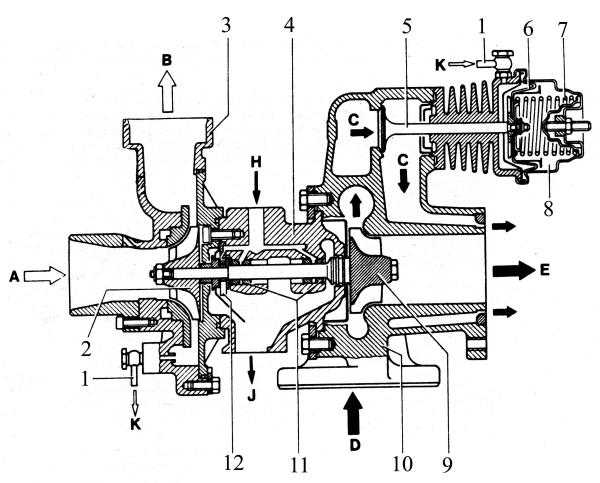

Турбокомпрессор состоит из двух турбин, состоящих из нагнетательного колеса 2 и приводного 9, связанных между собой при помощи вала. Вал установлен на двух опорах 11 и 12, на которые постоянно подается масло, охлаждающее и смазывающее опоры.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости (около 10 000 об/мин) и вступают в контакт с лопатками приводного колеса 9, и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент). С такой же скорость вращается и нагнетательное колесо турбины 2, которое подает сжатый воздух к двигателю. Нагнетательное колесо 2 выполнено таким образом, что уже при небольшом потоке отработавших газов достигается достаточное давление нагнетаемого воздуха. В режиме полной нагрузки двигателя достигается максимальное избыточное давление (1,1…1,6 кгс/см2) при частоте вращения коленчатого вала около 2000 об/мин и поддерживается постоянным при дальнейшем наборе частоты вращения вплоть до максимальной.

Рис. Турбокомпрессор:

1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11,12 – опоры; А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапаном; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбин напрямую не зависит от частоты вращения коленчатого вала двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива, увеличивается энергия потока отработавших газов, а затем уже увеличивается частота вращения турбины и давление нагнетания, и в цилиндры двигателя поступает еще больше воздуха, что дает возможность увеличить подачу топлива. Этим объясняется повышенная дымность отработавших газов дизельных двигателей с наддувом.

Для предотвращения повышения давления больше необходимого при высоких частотах вращения предусмотрено специальное устройство состоящее из сбрасывающего клапана 5 и диафрагмы 6 с пружиной. Полость перед диафрагмой связана с давлением потока входящего воздуха через трубопровод 1. При увеличении давления, которое происходит с ростом частоты вращении коленчатого вала, диафрагма прогибается сжимая пружины и сбрасывающий клапан открывается. Отработавшие газы при этом проходят через дополнительный обводной канал С, что уменьшает частоту вращения приводного колеса турбины, а значит и нагнетательного колеса. Давление наддува при этом становится постоянным.

Для двигателей, работающих в широком диапазоне частот вращения коленчатого вала (к примеру, в легковом автомобиле), высокое давление наддува желательно даже на низких частотах. Именно поэтому будущее принадлежит турбокомпрессорам с регулируемым давлением. Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, т.е. турбина очень быстро разгоняется, и давление воздуха очень быстро достигает требуемого значения.

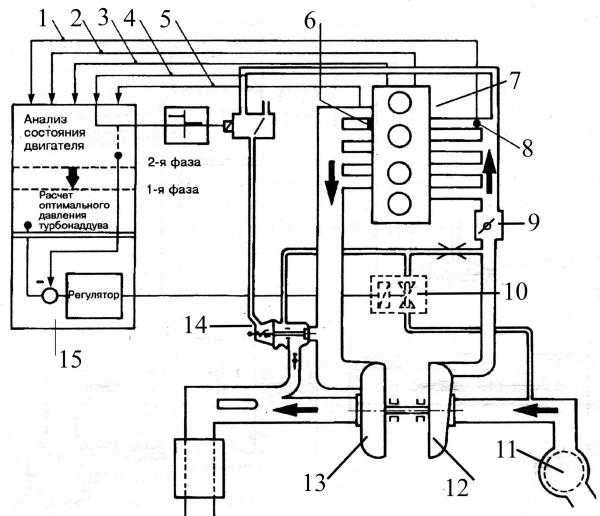

Для удовлетворения постоянно возрастающих требований, которые сегодня предъявляются к автомобильной технике в области расхода топлива, токсичности отработавших газов и уровня шума, разрабатываются электронные системы управлением наддувом, одна из которых представлена на рисунке.

На первом этапе, на основании определенного числа параметров, таких как температура охлаждающей жидкости, масла, впускаемого воздуха и отработавших газов, анализируется состояние двигателя. Измеряются также частота вращения коленчатого вала, положение педали акселератора и другие параметры. Все эти данные анализируются электронным блоком управления и используются для определения идеального в данных условиях давления наддува для двигателя.

На втором этапе это значение давления передается на исполнительные устройства, которые регулируют давление во впускной системе. При определении этого давления учитываются также критические условия работы двигателя, в частности, детонация. Акустические датчики позволяют распознать самовоспламенение, насколько малым бы оно ни было. Давление наддува в этом случае понижается. Эта операция повторяется до тех пор, пока детонация не исчезнет. Когда детонация прекращается, давление наддува снова возрастает до первоначального значения. Электронный блок управления также определяет идеальное давление наддува в случае повторяющейся детонации, возникающей, например, из-за использования низкокачественного топлива.

Электромагнитный клапан получает электрический сигнал, который определяет время его открывания, и работает, соответственно, как регулятор давления наддува.

Таким образом, на мембрану воздействует не все давление наддува, а только его большая или меньшая часть, которая зависит от положения электромагнитного клапана.

При нажатой педали акселератора электронный блок управления подает команду на закрытие клапана, и все отработавшие газы направляются в турбину, из-за чего давление наддува возрастает и двигатель развивает значительную мощность, что делает возможным резкое ускорение автомобиля. Как только желаемая скорость движения достигнута сбрасывающий клапан открывается, и давление наддува становится обычным.

Рис. Электронное управление турбонаддувом: 1 – информация о температуре всасываемого сжатого воздуха; 2 — информация о режиме работы двигателя; 3 — информация о температуре охлаждающей жидкости; 4 — информация о давлении во впускном трубопроводе: 5 — информация от датчика детонации; 6 –датчик детонации; 7 – двигатель; 8 – воздух, находящийся под давлением; 9 – заслонка моторного тормоза; 10 – электромагнитный клапан; 11 – воздушный фильтр; 12 — нагнетательное колесо; 13 – приводное колесо; 14 – сбрасывающий клапан; 15 – электронный блок управления

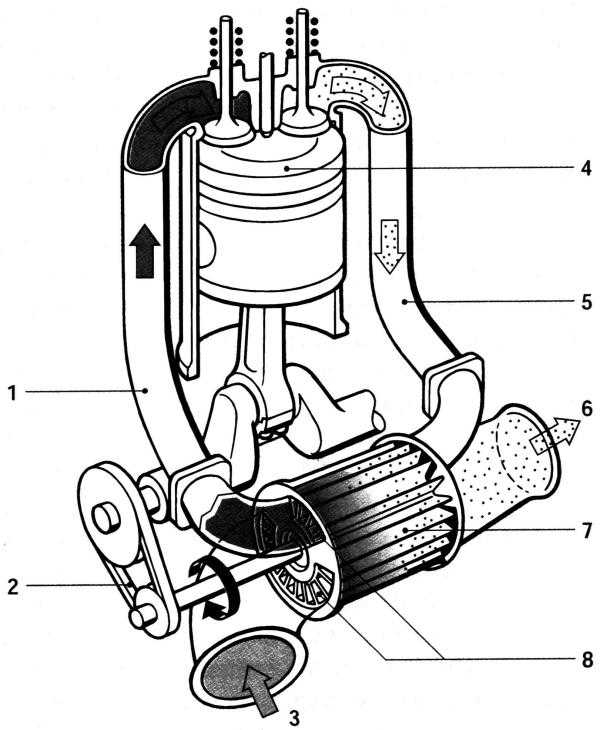

Волновой нагнетатель воздуха Comprex

Вариантом системы наддува для двигателей легковых автомобилей является волновой нагнетатель воздуха, известный также под названием Comprex. Приводимый от двигателя через зубчатый ремень 2, разделенный на секции ротор 7 вращается в цилиндрическом корпусе, имеющем с торцов щелевые окна для прохода свежего воздуха и выхода отработавших газов. Система окон и полостей выполнена особым образом, что позволяет волны давления потока 5 отработавших газов преобразовывать в повышенное давление потока 1 свежего воздуха.

Рис. Волновой нагнетатель: 1 – поток свежего воздуха под высоким давлением; 2 – зубчатый ремень; 3 – поток свежего воздуха под низким давлением; 4 – поршень двигателя; 5 – поток отработавших газов под высоким давлением; 6 – поток отработавших газов низкого давлением; 7 – ротор; 8 – щелевые окна

Существенным достоинством волнового нагнетателя является непосредственный газодинамический энергообмен между отработавшими газами и свежим воздухом без участия каких-либо промежуточных механизмов. Такой энергообмен происходит со звуковой и сверхзвуковой скоростью. Волновой обменник, как и механический нагнетатель, автоматически реагирует на изменения нагрузки изменением давления наддува. При постоянном передаточном отношении между двигателем и волновым нагнетателем энергообмен оптимален только для одного рабочего режима. Для устранения этого недостатка на торцах корпуса имеется ряд воздушных «карманов» разной формы и размера, благодаря которым диапазон оптимальной работы нагнетателя расширяется. Кроме того, это позволяет достичь благоприятного протекания кривой крутящего момента, чего невозможно осуществить с помощью других методов наддува.

Волновой, нагнетатель, по сравнению с другими способами наддува, требует много места для ременной передачи и системы трубопроводов. Это усложняет возможность его установки в условиях ограниченного объема подкапотного пространства автомобиля.

Нагнетатель с изменяемой геометрией турбины для дизельных двигателей

Для дизельных двигателей находит применение нагнетатель с изменяемой геометрией турбины, позволяющий ограничивать поток отработавших газов через турбину при высокой частоте вращения коленчатого вала двигателя.

Рис. Турбонагнетатель с изменяющейся геометрией турбины: а – положение направляющих лопаток при высокой скорости потока отработавших газов; б – положение направляющих лопаток при низкой скорости потока отработавших газов; 1 – крыльчатка турбины; 2 – управляющее кольцо; 3 – подвижные направляющие лопатки соплового аппарата; 4 – управляющий рычаг; 5 – управляющий пневматический цилиндр; 6 – поток отработавших газов

Подвижные направляющие лопатки 3 соплового аппарата изменяют поперечное сечение каналов, через которые отработавшие газы устремляются на крыльчатку турбины. Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработавших газов. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя. При этом поток отработавших газов действует на более удаленную от оси вала область лопаток крыльчатки турбины. Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработавших газов. Вследствие этого турбонагнетатель при равном количестве отработавших газов меньше ускоряется и работает с меньшей частотой при большем количестве газов. Этим способом ограничивается давление наддува. Поворотом управляющего кольца 2 изменяется угол направления лопаток, которые устанавливаются на желаемый угол либо непосредственно отдельным управляющим рычагом 4, укрепленным на лопатках, либо поворотными кулачками. Поворот кольца осуществляется при помощи управляющего пневматического цилиндра 5 под действием разрежения или давления воздуха либо, как вариант, при помощи электродвигателя с обратной связью по положению лопаток (датчик положения). Нагнетатель с изменяемой геометрией в положении покоя открыт и поэтому безопасен, т. е. при отказе управления ни он сам, ни двигатель не повреждаются. Происходит лишь потеря производительности на низких частотах вращения коленчатого вала.

Система подачи воздуха, чем дышит мотор — бортжурнал Лада 21099 Модель ручной сборки =) 1999 года на DRIVE2

Проверка и доработка системы подачи воздуха.Мотор в целом работает хорошо, со временем стал замечать когда по утрам возвращался с работы с ночной смены мотор буквально поет — работает на пять с плюсом за счет утреннего прохладного и разряженного воздуха. А вот в поездках за город в жаркую погоду начинается черти что — в пробках двигатель работает с перебоями и без подсоса так и норовит заглохнут, на прямой на 4 и 5 передаче машина становиться как топор — динамика разгона падает в разы.

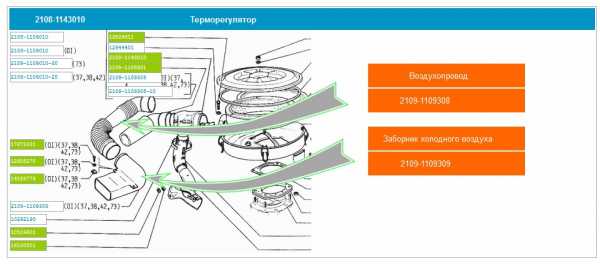

На досуге пройдясь по каталогу запчастей ваз 2109 заметил, что воздухозаборники некоторых моделей девяток комплектовались патрубком и пластиковым воздухозаборником забирающим воздух прямо с решетки радиатора через отверстие сбоку от радиатора. Этих запчастей по каталожным номерам найти не удалось, а вот новые возможности к доработке порадовали.

После очередной загородной поездки с непонятно как работающим двигателем решил проверить работу терморегулятора и… как оказалось из терморегулятора удалили рабочий стержень! По научному толкатель термосилового элемента, получалось все это время я ездил с неработающей заслонкой и воздух все время подавался со стороны горячих выпускных коллекторов!

Как известно в горячем воздухе на порядок меньше кислорода чем в холодном, отсюда и разница в работе двигателя — на прохладном утреннем воздухе двигатель работал стабильно а в летнюю жару теплый воздух дополнительно подогретый горячими коллекторами не способствовал нормальной работе двигателя.Устранял (доработку умных мастеров) подручными средствами, зафиксировал заслонку терморегулятора в открытом положении, снял гофру соединяющую кожух коллекторов с корпусом терморегулятора и прикрепил его к воздухозаборнику холодного воздуха, другой конец гофры закрепил напротив того самого отверстия сбоку от радиатора. В таком каталожном варианте воздух поступает через решетку радиатора, возвращался домой практически на другой машине, двигатель работает стабильно и разгон хороший.

Немного теории о турбонаддуве, не для кого не секрет что в двигателях с турбонаддувом воздух в систему питания двигателя нагнетается под определенным давлением. За счет этого цилиндры лучше наполняются (больше кислорода) и горючая смесь эффективнее сгорает, отсюда и дополнительная мощность. Есть также понятие Пассивный наддув, в данном случае при движении автомобиля встречный воздушный поток попадая через решетку радиатора или дополнительные воздухозаборники снаружи создает определенное давление. Чем больше скорость авто тем больше давление создаётся в системе питания и соответственно улучшается наполняемость цилиндров.Вооружившись идеей нормальной доработки и почитав пару статьей по поводу пассивного наддува заехал к знакомым на площадку по разбору старых авто. Полазив по списанным авто выбрал пластмассовую гофру из системы отопления старой волги, воздуховоды обдува ветрового стекла от классики и ручной регулятор заслонки от девятки.

И снова беремся за дело, на досуге вернул алюминиевую гофру на место, поставил ручной регулятор заслонки, далее подогнал и закрепил пластиковую гофру к воздухозаборнику и протянул к отверстию над радиатором. В качестве заборника воздуха (нагнетателя) распилил и подогнал воздуховод от классики, узкая часть направлена на отверстие над радиатором, широкая часть прилегает к решетке радиатора. Гофру с нагнетателем соединил куском пластиковой бутылки из под шампуня, получился импровизированный воздухозаборник с пассивным наддувом =))

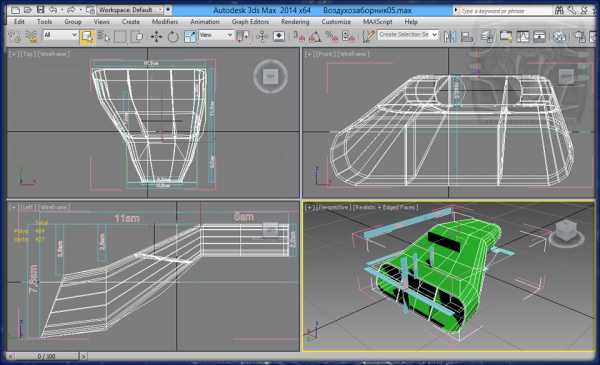

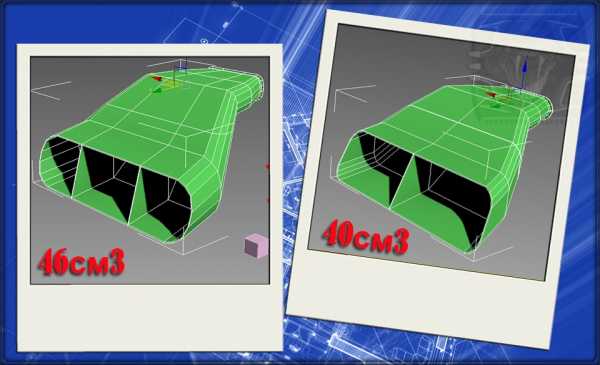

В этом году увлекся темой 3D принтеров. Там реализована идея построения реальных объектов на основе трехмерных моделей разных размеров и форм из различных пластиков и даже металлов. Это значит, создав любую модель в 3D редакторе мы сможем на 3D принтере распечатать реальную модель.Несколько лет назад в качестве хобби занимался 3D моделированием в программе 3DS Max, вот и решил вспмнить былые навыки и создать 3D модель нагнетателя воздуха, который можно разместить между решеткой радиатора и выходом к воздухозаборнику вместо опытного образца. Вооружившись рулеткой, карандашом и тетрадью измерил и записал все нужные размеры. Исходя из замеров в 3DS Max-e сделал наброски будущей формы в трех проекциях и построил трехмерную модель нагнетателя.

Такая форма модели нагнетателя способствует захвату воздушного потока с площади 50мм на 160мм, далее постепенно сужаясь переходит в сопло к которому будет крепиться патрубок воздухозаборника.Итак, первая опытная трехмерная модель нагнетателя готова, далее занялся поиском места распечатки, оказалось цена распечатки зависит от размера 3D модели. Сейчас цена распечатки 3D модели из АБС пластика варьируется от 30 до 60 руб за cм3 (кубический сантиметр). Первая модель потянула на 46см3, смоделировал вторую модель более оптимизированную которая стала чуть легче но ненамного 40см3. Итоговая цена 40м3*30руб=1200 рублей, в общем цены на хайтек (HiTech) технологии нынче кусаться и даже очень…

В целях экономии решил идти старым проверенным путем, из инструментов клепальник с клепками есть, ножницы по металлу есть. Прикупил в хозяйственном магазине лист оцинковки 1.0м на 0.5м за 150 рублей и погнали. Берем пару листов бумаги формата А4, и начинаем рисовать контуры будущей модели нагнетателя на основе записанных измерений, вырезаем лишнее и скрепляем две получившиеся половинки шаблонов скрепками. Затем повторно измеряем получившуюся модель и где нужно корректируем. Далее готовые шаблоны переносим на лист оцинковки и ножницами по металлу начинаем кромсать до получения нужных нам форм и размеров, подгибаем в нужных местах и соединяем вместе.

Тут есть один нюанс, точнее один минус пассивного наддува — во время сильного дождя нагнетатель также будет способствовать попаданию дождевой воды в воздушный фильтр. Что бы задержать большую часть воды к нижней половине формы приделываем небольшую перегородку под уклоном, она будет задерживать капли ползущие внутрь под напором встречного потока воздуха. Под перегородкой делаем ряд отверстий что бы пойманная вода вытекала наружу, сверлим три отверстия под клепки, силиконим площадь прилегания перегородки и скрепляем. Таким образом без вреда для фильтра можно смело ездить под дождем =)

Далее подгоняем две половинки под нужные размеры, делаем отверстия под клепки, вставляем клепки и еще раз проверяем все размеры и только после этого можно окончательно скреплять две половинки.Установка нового нагнетателя несложная, снял старый (экспериментальный) нагнетатель, в месте соединения с пластиковой гофрой подрезал и подогнул небольшие бортики за которые закрепил гофру, установил на место и сбоку прикрутил саморезом к уголку. После установки нагнетателя пришлось сместит клаксон пониже и готово.

Во время поездки с новым нагнетателем понаблюдал за оборотами двигателя — на скорости 70км в час на нейтральной передаче и на холостых оборотах, тахометр показывает на 100 об.мин больше по сравнению когда машина стоит. Теперь ощутимо что машина дышит полной грудью =)Весь процесс конечно вышел немного трудоемким, зато своими руками. Хайтек технологии 3D печати пока кусаются ценами. В перспективе можно запланировать приобретение домашнего 3D принтера, вот тогда беспокойный ум точно рукам покоя не даст =))

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453