Система управления двигателем

Электронная система управления двигателем: оптимизация процессов

Друзья, вы наверняка, неоднократно замечали, что в статьях посвящённых мотору автомобиля, а также и другим важным узлам, зачастую упоминается электронная система управления двигателем.

А вот что это за устройство, к сожалению, объясняется не всегда. Восполним этот пробел и разберёмся с секретами, которые таит в себе данный блок.

С чего всё началось?

Точкой отсчёта в истории электронных систем управления двигателем автомобиля можно считать середину 60-х годов минувшего столетия. Именно тогда компания Bosch предложила заменить механический способ контроля зажигания транзисторным.

Дальше электронная система управления двигателем развивалась семимильными шагами, и через несколько лет, а если быть точнее, то в 1979 году эта же немецкая фирма представила объединённую систему впрыска и зажигания.

Современные блоки контроля мотора машины наблюдают и управляют гораздо большим количеством параметров и узлов. Помимо этого, существуют системы, власть которых не ограничивается двигателем – это так называемые совместные блоки управления. Под их началом работают практически все агрегаты авто, например, тормоза, адаптивная подвеска, трансмиссия и т.д.

Электронная система управления двигателем — мозг, глаза и руки системы

Нужно отметить, что подобные системы управления используются и у бензиновых двигателей, и у дизельных агрегатов. В этот раз уделим внимание первым. Итак, современный блок контроля мотора управляет такими узлами:

- впрыск;

- зажигание;

- топливная система;

- впуск и выпуск;

- система охлаждения;

- вакуумный усилитель тормозов;

- рециркуляция выхлопных газов;

- устройства улавливания паров бензина.

Электронный мозг, заключённый в блоке где-то между мотором и салоном автомобиля – это лишь часть системы. Чтобы обеспечить контроль и управление параметрами силового агрегата, нужны ещё кое-какие приспособления – датчики и исполнительные устройства. Датчики являются глазами и ушами системы управления двигателем и их поистине огромное количество.

Так, к примеру, у технологии MED-Motronic (технология непосредственного впрыска), презентованной компанией Bosch в 2000 году, используется их более 13, расположившихся во всех уголках мотора. Среди них такие: датчик давления горючего в контуре низкого давления, положения педали газа, оборотов силового агрегата, температуры масла, воздуха во впускном коллекторе и охлаждающей жидкости, кислородные датчики и множество других.

Так, к примеру, у технологии MED-Motronic (технология непосредственного впрыска), презентованной компанией Bosch в 2000 году, используется их более 13, расположившихся во всех уголках мотора. Среди них такие: датчик давления горючего в контуре низкого давления, положения педали газа, оборотов силового агрегата, температуры масла, воздуха во впускном коллекторе и охлаждающей жидкости, кислородные датчики и множество других.

На основе информации, поступившей от них и в соответствии с программами, заложенными в памяти, электронный блок принимает решение о тех или иных действиях и посылает сигналы на исполнительные устройства.

Если датчики – это глаза и уши, то исполнительные устройства – это руки электронной системы управления двигателем. Подчиняются ей самые разные элементы, например, топливный насос, катушки зажигания, форсунки цилиндров мотора, дроссельная заслонка, термостаты охлаждающей системы, вентилятор и ещё много, много других.

Может, обойдёмся без электроники?

Так ради чего затеяны все эти сложности с электроникой?

Во-первых, эффективный контроль над параметрами двигателя обеспечивает его надёжную и долговечную работу. Во-вторых, появилась возможность создавать поистине экономичные и экологичные агрегаты.

Достигаются эти плюшки путём комплексного и всеобъемлющего управления величиной крутящего момента мотора. В зависимости от того, в каком режиме функционирует двигатель (запуск, холостой ход, агрессивное движение, переходной режим во время переключения передачи и т.д.) формируется различное наполнение цилиндров воздушно-топливной смесью, а также регулируются углы опережения зажигания.

По всей видимости, уважаемые читатели, электроника в дальнейшем будет лишь усложняться и усложняться, а забот у водителя наоборот – со временем становиться всё меньше. Наверное, такие перспективы могут только радовать, или нет?

Оставляйте ваши комментарии, подписывайтесь на рассылку и изучайте автомобили вместе с нами!

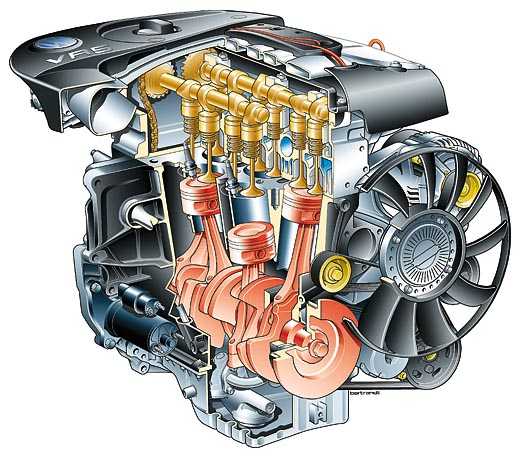

Система управления двигателем 1,6 (описание конструкции)

Двигатель оснащен системой распределенного впрыска топлива (на каждый цилиндр отдельная форсунка) с электронным управлением и системой снижения токсичности отработавших газов.

Система управления двигателем состоит из электронного блока управления (ЭБУ) двигателем, датчиков параметров работы двигателя и автомобиля, а также исполнительных устройств. 90-канальный ЭБУ является центральным устройством системы управления двигателем.

Элементы электронной системы управления двигателем (ЭСУД): 1* – колодка диагностики; 2 – датчик абсолютного давления воздуха; 3 – регулятор холостого хода; 4 – датчик положения дроссельной заслонки; 5* – управляющий датчик концентрации кислорода; 6* – диагностический датчик концентрации кислорода; 7 – датчик скорости автомобиля; 8* – сигнализатор неисправности системы управления; 9 – электронный блок управления двигателем; 10 – блок предохранителей и реле в моторном отсеке; 11* – датчик температуры охлаждающей жидкости; 12* – датчик положения коленчатого вала; 13* – форсунки; 14* – катушки зажигания; 15* – датчик детонации;

16 – датчик температуры воздуха на впуске

* Элемент на фото не виден

Схема электронной системы управления двигателем: 1 – аккумуляторная батарея; 2 – выключатель зажигания; 3 – главное реле; 4 – диагностический датчик концентрации кислорода 5 – коммутационный блок; 6 – регулятор холостого хода; 7 – комбинация приборов; 8 – реле включения кондиционера; 9 – блок управления отоплением, вентиляцией и кондиционированием; 10 – датчик давления хладагента; 11 – датчик давления усилителя рулевого управления; 12 – датчик аб- солютного давления воздуха; 13 – катушки зажигания; 14 – датчик температуры воздуха на впуске; 15 – форсунки; 16 – компрессор кондиционера; 17 – датчик детонации; 18 – датчик скорости автомобиля; 19 – управляющий датчик концентрации кислорода; 20 – датчик положения дроссельной заслонки; 21 – датчик положения коленчатого вала; 22 – датчик температуры охлаждающей жидкости; 23 – реле большой скорости вентилятора системы охлаждения; 24 – вентилятор; 25 – реле малой скорости вентилятора системы охлаждения; 26 – диагностический разъем (колодка диагностики); 27 – электронный блок управления двигателем; 28 – реле питания топливного насоса и катушки зажигания; 29 – топливный модуль;

30 – электромагнитный клапан продувки адсорбера

Электронный блок управления двигателя (ЭБУ)

ЭБУ закреплен на задней стенке площадки аккумуляторной батареи.

ЭБУ представляет собой мини-компьютер специального назначения, в его состав входят оперативное запоминающее устройство – ОЗУ и программируемое постоянное запоминающее устройство – ППЗУ.

ОЗУ служит для временного хранения текущей информации о работе двигателя (измеряемых параметров) и расчетных данных. В ОЗУ записываются также коды возникающих неисправностей. Эта память энергозависима, т. е. при прекращении электрического питания (отключении аккумуляторной батареи или отсоединении от ЭБУ жгута проводов) ее содержимое стирается.

ППЗУ хранит программу управления двигателем, которая содержит последовательность рабочих команд (алгоритмов) и калибровочных данных (настроек). ППЗУ определяет важнейшие параметры работы двигателя: характер изменения момента и мощности, расход топлива, угол опережения зажигания, состав отработавших газов и т. п. ППЗУ – энергонезависимо, т. е. его содержимое не изменяется при отключении питания.

ЭБУ получает информацию от датчиков системы управления, выключателя и датчика давления хладагента кондиционера, датчика давления гидроусилителя руля, а также управляет исполнительными устройствами, такими как топливный насос, форсунки, катушки зажигания, регулятор холостого хода, электромагнитный клапан продувки адсорбера, электровентилятор системы охлаждения, сигнализатор перегрева двигателя, электромагнитная муфта компрессора кондиционера, и различными реле системы.

При включении зажигания ЭБУ выдает управляющий сигнал на главное реле, а при выключении зажигания – задерживает выключение главного реле на время, необходимое для подготовки к следующему включению (для завершения вычислений, установки регулятора холостого хода, управления электровентилятором системы охлаждения).

ЭБУ также выполняет диагностические функции системы управления двигателем (бортовая система диагностики).

ЭБУ определяет наличие неисправностей элементов системы управления и сохраняет в своей памяти коды неисправностей. При обнаружении неисправности, во избежание негативных последствий (прогорание поршней из-за детонации, повреждение каталитического нейтрализатора в случае возникновения пропусков воспламенения топливовоздушной смеси, превышение предельных значений по токсичности отработавших газов и пр.), ЭБУ включает сигнализатор неисправности в комбинации приборов и переводит систему на аварийные режимы работы. Суть их состоит в том, что при выходе из строя какого-либо датчика или его цепи ЭБУ для управления двигателем применяет замещающие данные, хранящиеся в ППЗУ.

Сигнализатор неисправности системы управления двигателем в комбинации приборов

Сигнализатор неисправности системы управления двигателем расположен в комбинации приборов. Если система исправна, то при включении зажигания сигнализатор загорается и затем гаснет – таким образом, ЭБУ проверяет исправность бортовой системы диагностики. Включение сигнализатора при работе двигателя информирует о том, что бортовая система диагностики обнаружила неисправность, и дальнейшее движение автомобиля происходит в аварийном режиме.

Запрещается эксплуатация автомобиля с постоянно горящим или мигающим сигнализатором в комбинации приборов.

Допускается самостоятельное движение автомобиля (при этом могут ухудшиться некоторые параметры работы двигателя – мощность, приемистость, экономичность) до СТО для устранения неисправности.

Если неисправность носит временный характер, ЭБУ выключит сигнализатор через 10 с, при условии, что в памяти блока отсутствуют другие коды неисправностей, требующие включение сигнализатора

Коды неисправностей остаются в памяти ЭБУ и могут быть считаны с помощью диагностического прибора, подключаемого к диагностическому разъему (колодке диагностики), расположенному в вещевом ящике.

Датчик положения коленчатого вала

Датчик положения коленчатого вала (ДПКВ) установлен на картере сцепления, над маховиком двигателя.

Датчик выдает ЭБУ информацию о частоте вращения и угловом положении коленчатого вала.

Датчик – индуктивного типа, реагирует на прохождение вблизи своего сердечника зубьев венца маховика. Зубья расположены на диске с интервалом 6°. Для синхронизации с ВМТ поршней 1–4 цилиндров один зуб из 60 срезан, образуя впадину, и один зуб двойной. При прохождении двойного зуба и впадины мимо датчика в нем генерируется так называемый «опорный» импульс синхронизации. При вращении маховика изменяется магнитный поток в магнитопроводе датчика – в его обмотке наводятся импульсы напряжения переменного тока. По количеству и частоте этих импульсов ЭБУ рассчитывает фазу и длительность импульсов управления форсунками и катушкой зажигания.

При выходе из строя ДПКВ или его цепей двигатель не работает.

Датчик температуры охлаждающей жидкости

Датчик температуры охлаждающей жидкости (ДТОЖ) ввернут в резьбовое отверстие корпуса термостата, расположенного на левом торце головки блока цилиндров. Датчик выдает информацию ЭБУ, указателю температуры охлаждающей жидкости и сигнализатору перегрева двигателя в комбинации приборов.

Датчик представляет собой терморезистор с отрицательным температурным коэффициентом, т. е. его сопротивление уменьшается при повышении температуры. ЭБУ подает на датчик стабилизированное напряжение +5 В и по падению напряжения на датчике рассчитывает температуру охлаждающей жидкости, значения которой используются в большинстве функций управления двигателем.

При возникновении неисправности датчика или его цепей ЭБУ включает вентилятор системы охлаждения на постоянный режим работы и рассчитывает значение температуры по обходному алгоритму.

Датчик положения дроссельной заслонки

Датчик положения дроссельной заслонки (ДПДЗ) установлен на оси заслонки дроссельного узла и представляет собой датчик потенциометрического типа.

На один конец его обмотки подается от ЭБУ стабилизированное напряжение +5 В, а другой соединен с «массой» ЭБУ. С третьего вывода потенциометра (ползунка) снимается сигнал для ЭБУ. Периодически измеряя выходное напряжение сигнала ДПДЗ, ЭБУ определяет текущее положение дроссельной заслонки для расчета угла опережения зажигания и длительности импульсов впрыска топлива, а также для управления регулятором холостого хода.

При выходе из строя датчика или его цепей ЭБУ рассчитывает предполагаемое значение положения дроссельной заслонки по частоте вращения коленчатого вала и расходу воздуха.

Датчик детонации (ДД) ввернут в резьбовое отверстие на передней стенке блока цилиндров, расположенное в зоне между 2-м и 3-м цилиндрами.

Пьезокерамический чувствительный элемент датчика генерирует сигнал напряжения переменного тока, амплитуда и частота которого соответствуют параметрам вибраций двигателя. При возникновении детонации амплитуда вибраций определенной частоты возрастает. При этом для гашения детонации ЭБУ корректирует угол опережения зажигания.

В системе управления применяются два датчика концентрации кислорода.

Управляющий датчик концентрации кислорода

Управляющий датчик концентрации кислорода (УДКК) установлен в приемной трубе системы выпуска отработавших газов до каталитического нейтрализатора.

Датчик представляет собой гальванический источник тока, выходное напряжение которого зависит от концентрации кислорода в окружающей датчик среде.

ЭБУ рассчитывает длительность импульса впрыска топлива по таким параметрам, как расход воздуха, частота вращения коленчатого вала, температура охлаждающей жидкости, положение дроссельной заслонки. По сигналу от УДКК о наличии кислорода в отработавших газах ЭБУ корректирует подачу топлива форсунками так, чтобы состав отработавших газов был оптимальным для эффективной работы каталитического нейтрализатора. Кислород, содержащийся в отработавших газах, после вступления в химическую реакцию с электродами датчика, создает разность потенциалов на выходе датчика, изменяющуюся приблизительно от 100±100 мВ до 800 ±100 мВ. Низкий уровень сигнала соответствует бедной смеси (наличие кислорода), а высокий уровень – богатой (кислород отсутствует).

Когда УДКК находится в холодном состоянии, выходной сигнал датчика отсутствует, т. к. его внутреннее сопротивление в этом состоянии очень высокое – несколько Мом (система управления двигателем работает по разомкнутому контуру). Для нормальной работы датчик концентрации кислорода должен иметь температуру не ниже 300 °C, поэтому для быстрого прогрева после запуска двигателя в него встроен нагревательный элемент, которым управляет ЭБУ. По мере прогрева сопротивление датчика падает, и он начинает генерировать выходной сигнал. ЭБУ постоянно выдает в цепь датчика стабилизированное опорное напряжение. Пока датчик не прогреется, ЭБУ управляет системой впрыска, не учитывая напряжение на датчике. Как только датчик прогреется, ЭБУ отключает нагрев датчика и начинает учитывать сигнал датчика концентрации кислорода для управления топливоподачей в режиме замкнутого контура.

Датчик концентрации кислорода может быть «отравлен» в результате применения этилированного бензина или использования при сборке двигателя герметиков, содержащих в большом количестве силикон (соединения кремния) с высокой летучестью. Испарения силикона могут попасть через систему вентиляции картера в камеру сгорания. Присутствие соединений свинца или кремния в отработавших газах может привести к выходу датчика из строя.

В случае выхода из строя датчика или его цепей ЭБУ заносит в свою память соответствующий код неисправности и управляет топливоподачей по разомкнутому контуру.

Диагностический датчик концентрации кислорода

Диагностический датчик концентрации кислорода (ДДКК) установлен в трубе системы выпуска отработавших газов после каталитического нейтрализатора.

В функции этого датчика входит диагностика (оценка эффективности работы) каталитического нейтрализатора и осуществление второго, более точного контроля обогащения топливовоздушной смеси (система медленного регулирования).

Сигнал, генерируемый датчиком, указывает на наличие кислорода в отработавших газах после каталитического нейтрализатора. Если нейтрализатор работает нормально, показания диагностического датчика будут отличаться от показаний управляющего датчика (при постоянной скорости движения автомобиля напряжение на выводах датчика должно меняться в диапазоне 600±100 мВ, а при замедлении движения – ниже 200 мВ).

Принцип работы диагностического датчика такой же, как и управляющего датчика концентрации кислорода, но датчики не взаимозаменяемы

Датчик скорости автомобиля

Датчик скорости автомобиля (ДСА) установлен сверху на картере коробки передач.

Датчик приводится от шестерни, установленной на коробке дифференциала.

Принцип действия датчика скорости основан на эффекте Холла. Датчик выдает на ЭБУ прямоугольные импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колес. Количество импульсов датчика пропорционально пути, пройденному автомобилем. ЭБУ определяет скорость автомобиля по частоте импульсов. При выходе из строя датчика или его цепей ЭБУ заносит в свою память код неисправности.

Датчик абсолютного давления воздуха

Датчик абсолютного давления воздуха (ДАД) установлен в ресивере, справа.

Датчик содержит чувствительный пьезоэлемент и нагрузочный переменный резистор.

На резистор датчика ЭБУ подает стабилизированное напряжение +5 В. Пьезоэлемент датчика реагирует на изменение давления (разряжения) во впускном трубопроводе и изменяет эталонное напряжение, подаваемое на нагрузочный резистор. Это изменение напряжения ЭБУ учитывает при расчете количества воздуха, поступившего в двигатель.

При выходе из строя датчика или его цепей ЭБУ заносит в свою память код неисправности

Датчик температуры воздуха на впуске

Датчик температуры воздуха (ДТВ) на впуске установлен в ресивере спереди.

Датчик представляет собой терморезистор с отрицательным температурным коэффициентом, т. е. его сопротивление уменьшается при повышении температуры.

Датчик изменяет свое сопротивление в зависимости от температуры воздуха во впускном трубопроводе. Информацию, поступающую от датчика, ЭБУ учитывает при расчете расхода воздуха двигателем и для регулировки угла опережения зажигания.

При выходе из строя датчика или его цепей ЭБУ заносит в свою память код неисправности

Система зажигания входит в состав системы управления двигателем и состоит из индивидуальных для каждого цилиндра катушек зажигания и свечей зажигания.

Высоковольтные провода в системе зажигания отсутствуют – наконечник катушки надевается непосредственно на свечу. В эксплуатации система не требует обслуживания и регулирования, за исключением замены свечей.

При выходе из строя катушку зажигания заменяют.

Управление током в первичных обмотках катушек зажигания осуществляется ЭБУ в зависимости от режима работы двигателя. Катушки запитываются последовательно попарно. Таким образом, искра одновременно проскакивает в двух цилиндрах (1–4 или 2–3) – в одном в конце такта сжатия (рабочая искра), в другом – в конце такта выпуска (холостая).

Катушка зажигания – неразборная, при выходе из строя ее заменяют.

Свечи зажигания с помехоподавительным резистором сопротивлением 6 кОм±1,5. Зазор между электродами свечи – 0,9–1,0 мм, размер шестигранника под ключ — 16 мм.

Реле и предохранители системы впрыска топлива расположены в монтажном блоке, установленном в моторном отсеке (см. «Электрооборудование»).

Работа системы управления

При включении зажигания ЭБУ активирует систему управления: включает топливный насос для создания необходимого давления в топливной рампе и обрабатывает сигналы датчиков температуры охлаждающей жидкости и положения дроссельной заслонки для расчета состава топливовоздушной смеси при пуске двигателя. Если в течение этого времени проворачивание коленчатого вала стартером не началось, ЭБУ через 2 с выключает топливный насос и вновь включает его после начала проворачивания.

При работе двигателя ЭБУ обрабатывает информацию датчиков (положения коленчатого вала, положения дроссельной заслонки, температуры охлаждающей жидкости, абсолютного давления воздуха, температуры воздуха на впуске, скорости автомобиля, концентрации кислорода). ЭБУ в зависимости от режима работы двигателя, управляет работой форсунок, катушек зажигания, регулятора холостого хода, клапана продувки адсорбера, вентилятора системы охлаждения двигателя. При включении кондиционера ЭБУ увеличивает частоту вращения коленчатого вала двигателя на холостом ходу и подает сигнал на включение муфты компрессора кондиционера.

Угол опережения зажигания ЭБУ рассчитывает в зависимости от частоты вращения коленчатого вала двигателя, нагрузки на двигатель и температуры охлаждающей жидкости.

Состав смеси регулируется длительностью управляющего импульса, подаваемого на форсунки, – чем длиннее импульс, тем больше подача топлива, и наоборот.

В нормальных условиях работы двигателя впрыск топлива производится поочередно, в каждый цилиндр в момент начала такта впуска. Для этого ЭБУ использует информацию от датчика положения коленчатого вала, который определяет ВМТ поршней 1-го и 4-го, а также 2-го и 3-го цилиндров. В системе отсутствует датчик положения распределительного вала (датчик фаз). Поэтому, чтобы определить, в какой из двух цилиндров нужно произвести впрыск топлива, ЭБУ использует следующий алгоритм. При каждой остановке двигателя в памяти ЭБУ фиксируется последняя задействованная форсунка, и при повторном пуске двигателя команда сначала подается на эту форсунку. Если топливо впрыскивается в цилиндр не в момент начала такта впуска, ЭБУ включает проверочную программу и определяет нужный порядок впрыска топлива в цилиндры.

При отсутствии сигнала с датчика положения коленчатого вала (вал не вращается или неисправен датчик и его цепи) ЭБУ отключает подачу топлива в цилиндры. Подача топлива отключается и при выключении зажигания, что предотвращает самовоспламенение смеси в цилиндрах двигателя.

Во время торможения двигателем (при включенной передаче и сцеплении), когда дроссельная заслонка полностью закрыта, а частота вращения коленчатого вала двигателя велика, впрыск топлива не производится для снижения токсичности отработавших газов.

При падении напряжения в бортовой сети автомобиля ЭБУ увеличивает время накопления энергии в катушках зажигания (для надежного поджигания горючей смеси) и длительность импульса впрыска (для компенсации увеличения времени открытия форсунки). При возрастании напряжения в бортовой сети время накопления энергии в катушках зажигания и длительность подаваемого на форсунки импульса уменьшаются.

ЭБУ управляет включением электровентилятора системы охлаждения (через реле) в зависимости от температуры двигателя, частоты вращения коленчатого вала и работы кондиционера (если он установлен). Электровентилятор системы охлаждения включается, если температура охлаждающей жидкости превысит допустимое значение.

При обслуживании и ремонте системы управления двигателем всегда выключайте зажигание (в некоторых случаях необходимо отсоединить клемму провода от «минусового» вывода аккумуляторной батареи). При проведении сварочных работ на автомобиле отсоединяйте жгуты проводов системы управления двигателем от ЭБУ. Перед сушкой автомобиля в сушильной камере (после окраски) снимите ЭБУ. На работающем двигателе не отсоединяйте и не поправляйте колодки жгута проводов системы управления двигателем, а также клеммы проводов на выводах аккумуляторной батареи. Не пускайте двигатель, если клеммы проводов на выводах аккумуляторной батареи и наконечники «массовых» проводов на двигателе не закреплены или загрязнены. ЭБУ содержит электронные компоненты, которые могут быть повреждены статическим электричеством, поэтому не прикасайтесь руками к его выводам.

ОСОБЕННОСТИ УСТРОЙСТВА СИСТЕМЫ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Особенности устройства СИСТЕМЫ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

На автомобилях применяют электронную систему управления двигателем (ЭСУД) с системой распределенного впрыска топлива.

Распределенным впрыск называется потому, что для каждого цилиндра топливо впрыскивается отдельной форсункой. Система впрыска топлива позволяет снизить токсичность отработавших газов при улучшении ходовых качеств автомобиля.

Существуют два типа систем распределенного впрыска – с обратной связью и без нее.

Причем системы обоих типов могут быть с импортными комплектующими или с отечественными. Устанавливают контроллеры (электронные блоки управления) тоже разных типов. Все эти системы имеют свои особенности устройства, диагностики и ремонта, они подробно описаны отдельно в соответствующих руководствах по ремонту конкретных систем впрыска топлива.

На автомобили семейства LADA SAMARA-2 могут быть установлены следующие ЭСУД, обеспечивающие выполнение норм токсичности.

1. ЭСУД-2111, обеспечивающая выполнение норм токсичности России, с контроллером М1.5.4 и с недавнего времени с контроллером «Январь-5.1.1» (эти контроллеры взаимозаменяемы, хотя имеют небольшие отличия в диагностике). Последняя отличается отсутствием адсорбера паров топлива в моторном отсеке и круглой формой датчика массового расхода воздуха (фирмы Bosch).

2. ЭСУД-2111, обеспечивающая выполнение норм токсичности ЕURO II, с контроллером MP7.0HFM.

3. ЭСУД-2111, обеспечивающая выполнение норм токсичности ЕURO II, с контроллерами M1.5.4N и «Январь-5.1». Систему, предназначенную для комплектации автомобилей внутреннего рынка России, постоянно модернизируют: для последних версий программного обеспечения введена диагностика выходных цепей.

Если автомобиль оборудован системой с обратной связью (применяется в основном на экспортных автомобилях), в системе выпуска отработавших газов установлен нейтрализатор и датчик концентрации кислорода, который и обеспечивает обратную связь. Датчик отслеживает концентрацию кислорода в отработавших газах, а электронный блок управления по его сигналам поддерживает соотношение воздуха и топлива, обеспечивающее наиболее эффективную работу нейтрализатора.

В системе впрыска без обратной связи не устанавливают нейтрализатор и датчик концентрации кислорода, а для регулировки концентрации СО в отработавших газах служит СО-потенциометр. В этой системе не применяют и систему улавливания паров бензина.

Возможен вариант системы впрыска и без СО-потенциометра, тогда содержание СО регулируется с помощью диагностического прибора.

Рис. 9.12. Расположение вподкапотном пространстве элементов системы управления двигателем с распределенным впрыском топлива без обратной связи: 1–датчик массового расхода воздуха; 2–датчик скорости (на фото не виден, расположен на коробке передач); 3–регулятор давления топлива; 4–датчик температуры охлаждающей жидкости (на фото не виден, расположен на выпускном патрубке системы охлаждения); 5–модуль зажигания (на фото не виден, расположен ниже и закреплен при помощи кронштейна к блоку); 6–датчик детонации (на фото не виден, расположен на блоке ниже между вторым и третьим циллиндром); 7–датчик положения коленчатого вала (на фото не виден, расположен в приливе крышки масляного насоса); 8–топливная рампа с форсунками; 9–датчик положения дроссельной заслонки; 10–регулятор холостого хода (на фото не виден, расположен на дроссельном узле); 11–контроллер (на фото не виден, расположен в салоне автомобиля под щитком панели приборов на кронштейне); 12–предохранители и реле системы управления двигателем (на фото не видны, расположены в салоне автомобиля под щитком панели приборов с правой стороны); 13–диагностический разъем (на фото не виден, расположен в салоне автомобиля на щитке панели приборов под пепельницей)

ПРЕДУПРЕЖДЕНИЯ

1. Прежде чем снимать любые узлы системы управления впрыском, отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Не пускайте двигатель, если плохо затянуты наконечники проводов на аккумуляторной батарее.

3. Никогда не отсоединяйте аккумуляторную батарею от бортовой сети автомобиля при работающем двигателе.

4. При зарядке аккумуляторной батареи отсоединяйте ее от бортовой сети автомобиля.

5. Не подвергайте электронный блок управления (ЭБУ) температуре выше

65 °С в рабочем состоянии и выше 80 °С в нерабочем (например, в сушильной камере). Надо снимать ЭБУ с автомобиля, если эта температура будет превышена.

6. Не отсоединяйте от ЭБУ и не присоединяйте к нему разъемы жгута проводов при включенном зажигании.

7. Перед выполнением электродуговой сварки на автомобиле отсоединяйте провода от аккумуляторной батареи и разъемы проводов от ЭБУ.

8. Все измерения напряжения выполняйте цифровым вольтметром, внутреннее сопротивление которого не менее 10 МОм.

9. Электронные узлы, применяемые в системе впрыска, рассчитаны на очень малое напряжение и поэтому могут быть легко повреждены электростатическим разрядом. Чтобы не допустить повреждений ЭБУ электростатическим разрядом:

– не прикасайтесь руками к штекерам ЭБУ или к электронным компонентам на его платах;

– при работе с ППЗУ (программируемое постоянное запоминающее устройство) блока управления не дотрагивайтесь до выводов микросхемы.

В системе зажигания применяется модуль зажигания 5 (рис. 9.12), состоящий из двух катушек зажигания и управляющей электроники высокой энергии. Система зажигания не имеет подвижных деталей и поэтому не требует обслуживания. Она также не имеет регулировок, так как управление зажиганием осуществляет контроллер 11.

В системе зажигания применяется метод распределения искры, называемый методом «холостой искры». Цилиндры двигателя объединены в пары 1–4 и 2–3, искрообразование происходит одновременно в двух цилиндрах: в цилиндре, в котором заканчивается такт сжатия (рабочая искра), и в цилиндре, в котором происходит такт выпуска (холостая искра). В связи с постоянным направлением тока в обмотках катушек зажигания ток искрообразования у одной свечи всегда протекает с центрального электрода на боковой, а у второй – с бокового на центральный.

Применяются свечи типа А17ДВРМ.

Управляет зажиганием в системе контроллер 11. Датчик 7 положения коленчатого вала подает в контроллер опорный сигнал, на основе которого контроллер делает расчет последовательности срабатывания катушек в модуле зажигания. Для точного управления зажиганием контроллер использует следующую информацию:

– частота вращения коленчатого вала;

– нагрузка двигателя (массовый расход воздуха);

– температура охлаждающей жидкости;

– положение коленчатого вала;

– наличие детонации.

Более подробно система управления двигателем описана в специальном издании «Системы управления двигателями ВАЗ-2111 (1,5 л, 8 кл.), ВАЗ-2112 (1,5 л, 16 кл.), ВАЗ-21214-36 (1,7 л, 8 кл.) с распределенным последовательным впрыском топлива (контроллер МР7.0НFM, нормы токсичности Евро-3) автомобилей ВАЗ-21083, 21093, 21099, 21102, 21103, 2111, 21113, 2112, 21122, 21214. Руководство по диагностике и ремонту» (серия «Мастер-класс»), подготовленном Дирекцией по техническому развитию АО «АВТОВАЗ» и изданном в 2004 г. «Издательским Домом Третий Рим». В этом же руководстве описаны методы диагностики системы по кодам неисправностей с помощью диагностического прибора DST-2.

Система управления двигателем включает в себя следующие элементы.

1. Контроллер (электронный блок управления), расположенный под щитком панели приборов на кронштейне, – управляющий центр системы впрыска топлива. Он непрерывно обрабатывает информацию от различных датчиков и управляет системами, влияющими на токсичность отработавших газов и эксплуатационные показатели автомобиля.

В контроллер поступает следующая информация:

– положение и частота вращения коленчатого вала;

– массовый расход воздуха двигателем;

– температура охлаждающей жидкости;

– положение дроссельной заслонки;

– концентрация кислорода в отработавших газах (в системе с обратной связью);

– наличие детонации в двигателе;

– напряжение в бортовой сети автомобиля;

– скорость автомобиля;

– положение распределительного вала (в системе с последовательным распределенным впрыском топлива);

– запрос на включение кондиционера (если он установлен на автомобиле).

На основе полученной информации контроллер управляет следующими системами и приборами:

– топливоподачей (форсунками и электробензонасосом);

– системой зажигания;

– регулятором холостого хода;

– адсорбером системы улавливания паров бензина (если эта система установлена на автомобиль);

– вентилятором системы охлаждения двигателя;

– муфтой компрессора кондиционера (если он установлен на автомобиль);

– системой диагностики.

Контроллер включает выходные цепи (форсунки, различные реле и т.д.) путем замыкания их на «массу» через выходные транзисторы контроллера. Единственное исключение – цепь реле топливного насоса. Только на обмотку этого реле контроллер подает напряжение +12 В.

Контроллер оснащен встроенной системой диагностики. Он может распознавать неполадки в работе системы, предупреждая о них водителя через контрольную лампу «Сheck Engine». Кроме того, он хранит диагностические коды, указывающие области неисправности, чтобы помочь специалистам в проведении ремонта.

Контроллер обладает тремя видами памяти: оперативное запоминающее устройство (ОЗУ), однократно программируемое постоянное запоминающее устройство (ППЗУ) и электрически программируемое запоминающее устройство (ЭПЗУ).

Оперативное запоминающее устройство – это «блокнот» контроллера. Микропроцессор контроллера использует его для временного хранения измеряемых параметров для расчетов и промежуточной информации.

Микропроцессор может по мере необходимости вносить в него данные или считывать их.

Микросхема ОЗУ смонтирована на печатной плате контроллера. Эта память энергозависима и требует бесперебойного питания для сохранения. При прекращении подачи питания содержащиеся в ОЗУ диагностические коды неисправностей и расчетные данные стираются.

Программируемое постоянное запоминающее устройство (ППЗУ).В нем находится общая программа, в которой содержится последовательность рабочих команд (алгоритмы управления) и различная калибровочная информация. Эта информация представляет собой данные управления впрыском, зажиганием, холостым ходом и т.п., которые зависят от массы автомобиля, типа и мощности двигателя, от передаточных отношений трансмиссии и других факторов. ППЗУ называют еще запоминающим устройством калибровок.

Содержимое ППЗУне может быть изменено после программирования. Эта память не нуждается в питании для сохранения записанной в ней информации, которая не стирается при отключении питания, т.е. эта память является энергонезависимой. ППЗУ установлено в панельке на плате контроллера и может выниматься из контроллера и заменяться.

ППЗУ индивидуально для каждой комплектации автомобиля, хотя на разных моделях автомобилей может быть применен один и тот же унифицированный контроллер. Поэтому при замене ППЗУ важно установить правильный номер модели и комплектации автомобиля. А при замене дефектного контроллера необходимо оставлять прежнее ППЗУ (если оно исправно).

Электрически программируемое запоминающее устройство используется для

временного хранения кодов-паролей противоугонной системы автомобиля (иммобилизатора). Коды-пароли, принимаемые контроллером от блока управления иммобилизатором (если он есть на автомобиле), сравниваются с кодами, хранимыми в ЭПЗУ, и при этом разрешается или запрещается пуск двигателя. Эта память энергонезависима и может храниться без подачи питания на контроллер.

2. Датчик температуры охлаждающей жидкости 4 представляет собой термистор (резистор, сопротивление которого изменяется от температуры). Датчик ввернут в выпускной патрубок охлаждающей жидкости на головке блока цилиндров. При низкой температуре сопротивление датчика высокое (при – 40 °С – 100 кОм), при высокой температуре – низкое (при 100 °С – 177 Ом).

Температуру охлаждающей жидкости контроллер рассчитывает попадению напряжения на датчике. Падение напряжения высокое на холодном двигателе и низкое на прогретом. Температура охлаждающей жидкости влияет на большинство характеристик, которыми управляет контроллер.

3. Датчик детонации 6 прикреплен к верхней части блока цилиндров. Он улавливает аномальные вибрации (детонационные удары) в двигателе.

Чувствительным элементом датчика является пьезокристаллическая пластинка. При детонации на выходе датчика генерируются импульсы напряжения, которые увеличиваются с возрастанием интенсивности детонационных ударов. Контроллер по сигналу датчика регулирует опережение зажигания для устранения детонационных вспышек топлива.

4. Датчик массового расхода воздуха 1 фирмы Bosch или…

…GM расположен между воздушным фильтром и шлангом впускной трубы. В нем находятся температурные датчики и нагревательный резистор. Проходящий воздух охлаждает один из датчиков, а электронная схема датчика преобразует эту разность температур в выходной сигнал для электронного блока управления.

В разных вариантах систем впрыска топлива возможно применение датчиков массового расхода воздуха двух типов. Они различаются по устройству и характеру выдаваемого сигнала, который может быть частотным или аналоговым. В первом случае в зависимости от расхода воздуха меняется частота сигнала, во втором случае – напряжение. ЭБУ использует информацию от датчика массового расхода воздуха для определения длительности импульса открытия форсунок.

5. СО-потенциометр установлен на автомобилях с системой впрыска без обратной связи (без нейтрализатора и датчика концентрации кислорода) в моторном отсеке и представляет собой переменный резистор. Он выдает в ЭБУ сигнал, который используется для регулировки состава топливовоздушной смеси с целью получения нормированного уровня концентрации оксида углерода (СО) в отработавших газах на холостом ходу. СО-потенциометр подобен винту качества смеси в карбюраторах. Регулировка содержания СО с помощью СО-потенциометра выполняется только на станции технического обслуживания с применением газоанализатора.

6. Датчик скорости автомобиля установлен на коробке передач. Принцип действия датчика основан на эффекте Холла. Датчик выдает на контроллер прямоугольные импульсы напряжения, частота которых пропорциональна скорости вращения ведущих колес.

7. Датчик положения дроссельной заслонки 9 установлен сбоку на дроссельном узле и связан с осью дроссельной заслонки. Датчик представляет собой потенциометр, на один конец которого подается «плюс» напряжения питания (5В), другой его конец соединен с «массой». С третьего вывода потенциометра (от ползунка) идет выходной сигнал к контроллеру. Когда дроссельная заслонка поворачивается (от воздействия на педаль управления), изменяется напряжение на выходе датчика. При закрытой дроссельной заслонке оно около 0,5 В. Когда заслонка открывается, напряжение на выходе датчика растет и при полностью открытой заслонке должно быть около 4,5 В. Отслеживая выходное напряжение датчика, контроллер корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки (т.е. по желанию водителя). Датчик положения дроссельной заслонки не требует какой-либо регулировки, так как контроллер воспринимает холостой ход (т.е. полное закрытие дроссельной заслонки) как нулевую отметку.

8. Регулятор холостого хода 10 регулирует частоту вращения коленчатого вала в режиме холостого хода, управляя количеством подаваемого воздуха в обход закрытой дроссельной заслонки. Он состоит из двухполюсного шагового электродвигателя и соединенного с ним конусного клапана. Клапан выдвигается или убирается по сигналам контроллера. Полностью выдвинутая игла регулятора (что соответствует 0 шагов) перекрывает поток воздуха. Когда игла вдвигается, обеспечивается расход воздуха, пропорциональный количеству шагов отхода иглы от седла.

9. Датчик положения коленчатого вала 7 – индуктивного типа, предназначен для синхронизации работы контроллера с ВМТ поршней 1-го и 4-го цилиндров и угловым положением коленчатого вала.

Датчик установлен на крышке масляного насоса напротив задающего диска на шкиву привода генератора. Задающий диск представляет собой зубчатое колесо с 58 равноудаленными (6°) впадинами. При таком шаге на диске помещается 60 зубьев, но два зуба срезаны для создания импульса синхронизации («опорного» импульса), который необходим для согласования работы контроллера с ВМТ поршней в 1-м и 4-м цилиндрах.

При вращении коленчатого вала зубья изменяют магнитное поле датчика, наводя импульсы напряжения переменного тока. Установочный зазор между сердечником датчика и зубом диска должен находиться в пределах (1 ±0,2) мм.

Контроллер по сигналам датчика определяет частоту вращения коленчатого вала и выдает импульсы на форсунки.

10. Датчик концентрации кислорода (лямбда-зонд) применяют в системе впрыска с обратной связью и устанавливают на приемной трубе глушителей. Кислород, содержащийся в отработавших газах, реагирует с датчиком, создавая разность потенциалов на его выходе, которая изменяется приблизительно от 0,1 В (высокое содержание кислорода – бедная смесь) до 0,9 В(мало кислорода – богатая смесь).

Для нормальной работы температура датчика должна быть не ниже 360 °С. Поэтому для быстрого прогрева двигателя после его пуска в датчик встроен нагревательный элемент.

Отслеживая выходное напряжение датчика концентрации кислорода, контроллер определяет, какую команду по корректировке состава рабочей смеси подавать на форсунки. Если смесь бедная (низкая разность потенциалов на выходе датчика), то дается команда на обогащение смеси. Если смесь богатая (высокая разность потенциалов), дается команда на обеднение смеси.

Вернуться в оглавление

Системы электронного управления двигателями

Следующим новым направлением в совершенствовании дизелей, позволяющим автоматизировать процессы управления и контроля работы двигателей, повысить их экономичность и надежность, и добиться более чистого выхлопа, явился перевод двигателей на электронное управление. Современная система электронного управления (Рис.14.1) помимо давно уже существующих систем ДАУ, СЦК (мониторинга параметров основных систем двигателя) включает микропроцессор с программным обеспечением, осуществляющий решение широкого спектра задач по управлению двигателем.

Следующим новым направлением в совершенствовании дизелей, позволяющим автоматизировать процессы управления и контроля работы двигателей, повысить их экономичность и надежность, и добиться более чистого выхлопа, явился перевод двигателей на электронное управление. Современная система электронного управления (Рис.14.1) помимо давно уже существующих систем ДАУ, СЦК (мониторинга параметров основных систем двигателя) включает микропроцессор с программным обеспечением, осуществляющий решение широкого спектра задач по управлению двигателем.

Первой, освоившей промышленный выпуск дизелей с электронным управлением, была фирма «Катерпиллар». В области судового двигателестроения первые шаги сделали фирмы MAN&BW (Intelligent engine) — 2-х тактные, и Вяртсиля: 4-х тактные двигатели и двигатели 2-х тактные — Зульцер (RTA-flex).Следует особо отметить, что фирмой «Катерпиллар» большая часть двигателей сегодня выпускается с электронным управлением, причем стоимость их остается близкой стоимости аналогичных двигателей с механическими системами управления и регулирования.

Устанавливаемый на двигатели микропроцессор выполняет функции:

• Электронного регулятора скорости, поддерживающего заданный скоростной и нагрузочный режим; • Управления подачей топлива в соответствии с заданным режимом; • Фиксирования и мониторинга основных параметров двигателя и обслуживающих его систем; • Осуществления аварийно-предупредительной сигнализации при выходе параметров за уставку и сбрасывания оборотов, либо остановки двигателя при существенном превышении уставки;

• Фиксирования в памяти процессора всех нарушений в работе двигателя и вне зависимости от срока давности выдачи их на экран, подключаемого к микропроцессору компьютера.

Реализация перечисленных функций существенно повышает уровень контроля и технической эксплуатации, продлевает ресурс двигателя.

Реализация перечисленных функций существенно повышает уровень контроля и технической эксплуатации, продлевает ресурс двигателя.

Принципиальная схема системы электронного управления представлена на Рис. 14.1. Учитывая жесткие требования по безопасности мореплавания, в систему включено дублирование электронных модулей, рукояток управления, датчиков оборотов и положения ВМТ (см. Рис. 14.1). Для исключения внезапного отказа основной электронный блок каждые 50с. посылает сигналы резервному блоку и, по получении обратного сигнала, продолжает функционировать по своему назначению. В случае нарушений в его работе сигналы от основного блока прекращаются, и тогда включается в работу резервный. Равным образом функционируют и резервированные датчики оборотов.

Оптимизация моментов подачи топлива решается программой, заложенной в электронный блок, и получающей сигналы от датчиков числа оборотов, нагрузки (положения топливной рукоятки), давления наддува, температуры топлива.

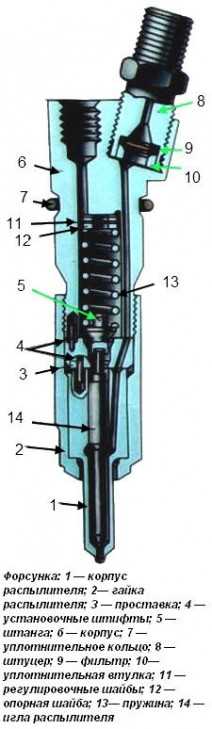

В соответствии с величинами перечисленных сигналов программа вычисляет оптимальные для данного режима значения начала и конца подачи топлива и подает ток на соленоиды насос-форсунок, перемещающие управляющие клапаны в положения — подача или отсечка (см. рис. 14.2).

Когда управляющий клапан ( Рис. 14.3) находится в нижнем положении, он сообщает полость под плунжером через канал 2 с отсечкой (канал 1) и даже при движении плунжера вниз (ход нагнетания), давление под ним не будет расти. Последнее начнет подниматься лишь после того, как включение соленоида потянет клапан вверх и посадит его на седло, полость под плунжером будет разобщена с отсечкой. Когда давление под плунжером а, следовательно, и под иглой достигнет 350 бар, начнется впрыск топлива в цилиндр. Конец подачи происходит в момент прекращения подачи тока на соленоид, клапан под действием пружины опускается вниз и сообщает полость нагнетания с отсечкой.

Когда управляющий клапан ( Рис. 14.3) находится в нижнем положении, он сообщает полость под плунжером через канал 2 с отсечкой (канал 1) и даже при движении плунжера вниз (ход нагнетания), давление под ним не будет расти. Последнее начнет подниматься лишь после того, как включение соленоида потянет клапан вверх и посадит его на седло, полость под плунжером будет разобщена с отсечкой. Когда давление под плунжером а, следовательно, и под иглой достигнет 350 бар, начнется впрыск топлива в цилиндр. Конец подачи происходит в момент прекращения подачи тока на соленоид, клапан под действием пружины опускается вниз и сообщает полость нагнетания с отсечкой.

С помощью подключаемого к микропроцессору компьютера и заложенной в него программы по известным кодам осуществляется диагностика двигателя. В качестве компьютера обычно используется Note-book, для него разработана программа, позволяющая при подключении не только собирать информацию о работе двигателя за предыдущий период его эксплуатации, но диагностировать его техническое состояние, включая и диагностику всей электроники. Для тестирования насос-форсунок программа в автоматическом режиме поочередно отключает цилиндры и по увеличению подачи топлива на работающих цилиндрах определяется какую часть нагрузки он брал на себя. Очень важным достижением фирмы является тот факт, что в новой модели двигателя серии С-9 с гидроприводом насос-форсунок на компьютер

выдается усредненная для данного режима величина цикловой подачи топлива каждой форсунки.

Поскольку давление впрыска в этих форсунках находится в прямой зависимости от давления гидромасла, то фиксирование микропроцессором этих давлений и фаз подачи на коротком отрезке времени позволяет подсчитать давления Рвпр и продолжительность впрыска ( Рвnp = φвпр \ 6n ), и по ним и известной величине эффективного сечения сопловых отверстий ( μfс) определить среднюю величину цикловой подачи –

Сопоставление подач по всем цилиндрам позволяет оценить работу каждой насос-форсунки.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453