Антикор что это

Что такое антикор?

Зима – хорошее время для неспешных разговоров. Поэтому в январе мы продолжаем знакомить вас с книгой «Прощай, коррозия», подготовленной «АБС-авто» и компанией ЮВК.

Впервые она увидела свет в 2007 году. С тех пор появились новые модели автомобилей, а производители защитных материалов создали более совершенные препараты. Поэтому в 2016 году планируется переиздание нашего скромного труда, переработанное и дополненное.

В прошлый раз мы разбирались, почему ржавеют автомобильные кузова. И почему даже оцинковка не спасает автомобиль от коррозии. Сегодня вам предлагаются очередные фрагменты книги. Немного истории, немного химии, немного технологии. А цель такова: рассказать, что антикоррозионные препараты – это не так просто, как кажется.

Хирург начинает…

В первой четверти ХХ века принципиальная конструкция автомобиля сформировалась окончательно: закрытый остекленный кузов, двигатель внутреннего сгорания, пневматические шины. Где-то еще строились паровые грузовики, богатые пижоны по-прежнему выбирали кузова типа «кабриолет» и «фаэтон», но магистральное направление уже не менялось – седан со множеством кузовных панелей и скрытых полостей.

Тогда же, в 20-е годы, мировая инженерная мысль переключилась на совершенствование узлов, агрегатов и разнообразных автомобильных систем. Не остались в стороне и химики: они взялись за создание новых смазочных материалов, составление рецептур эксплуатационных жидкостей и облагораживание нефтяного топлива.

Шли годы, автомобильный парк рос, а человечество училось считать деньги. И тогда выяснилось, что коррозия, поражающая автомобильные кузова, наносит колоссальный экономический ущерб. Перед химиками встала задача: найти эффективную защиту от «рыжей злодейки».

Случайно или не случайно, но средоточием антикоррозионных поисков стала Швеция. Впрочем, не случайно: климат, в котором металл корродирует особенно быстро, а также успехи в области прикладной химии создали для этого прекрасные условия.

Первый важный шаг в деле создания новых защитных технологий сделал ученый из Гетеборга Свен Джонсон, профессор… нет, не химии – медицины.

Что более всего стимулирует творческий процесс, будоражит мысль? Сугубо научное любопытство? Да, и очень часто. Честолюбие, желание славы? Не спорим. Жажда денег, материального благополучия? Весьма способствует. Женщины? А то!.. Но Джонсоном двигало нечто другое: раздражение, граничащее со злостью. «Боже! – восклицал он едва ли не ежедневно, – ну почему хирургические инструменты корродируют при дезинфекции!».

Может, он апеллировал не только к Создателю, но и его рогатому антиподу… А может, употреблял и более крепкие эпитеты – но нам это неизвестно, да по большому счету и неинтересно.

Важно другое: хирург Свен Джонсон хотел спокойно оперировать, а потому денно и нощно искал средство для защиты своих инструментов от пагубного действия дезинфицирующих растворов. Ведь должны же быть вещества, прекращающие или хотя бы замедляющие процесс корродирования стали?

И вы знаете – он их нашел! Таковыми оказались нитросоединения – вещества, содержащие одну или несколько нитрогрупп NO2. Немалую роль играли и производные ортофосфорной кислоты. И те и другие при взаимодействии с влагой образовывали на поверхности металла тончайшую ингибирующую пленку – и коррозия останавливалась, «засыпала».

Счастливый, заснул и профессор – заснул, чтобы проснуться уже не доктором, а бизнесменом. А дальше было вот что…

Побрившись и обдумав за чашечкой кофе грядущие перспективы, Свен Джонсон развил бурную деятельность. Он запатентовал способ защиты металла от коррозии в 25 странах и заключил контракт с компанией Astra для продвижения своей идеи.

Вскоре на свет появилась дочерняя фирма Astra под названием Tikamin AB. Но широко освоить изобретение Джонсона она не успела: помешала Вторая мировая война. Лишь после разгрома фашистской Германии работы были возобновлены, и в 1947 году Tikamin начал серийный выпуск препарата, названного «Антикоррозионный материал Dinitrol».

Читаем внимательно: Dinitrol, «Ди-нит-рол», ди-нитро, двойная нитрогруппа… Так началось долгая и плодотворная жизнь ингибирующих защитных материалов Свена Джонсона. К слову, сегодня без ингибирующих ингредиентов не обходится ни один антикоррозионный препарат. Вот только о первоисточнике вспоминают далеко не все – но честолюбие, как уже говорилось, было не свойственно скромному шведскому медику.

Инженер продолжает

В 2016 году планируется переиздание нашего скромного труда, переработанное и дополненное

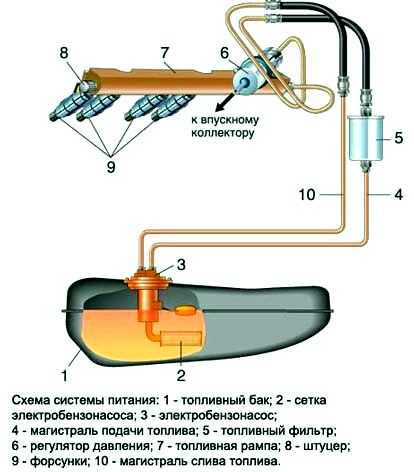

В 2016 году планируется переиздание нашего скромного труда, переработанное и дополненное Новому материалу потребовался метод нанесения – простой, технологичный, эффективный. И если с обработкой днища кузова все было более или менее понятно, то многочисленные «закоулки» внутренних полостей по-прежнему оставались недоступными. Задачу их обработки решил специалист уже знакомой нам фирмы Tikamin Свен Лурин.

Суть предложенного им способа заключалась в следующем: распылять жидкий антикоррозионный материал в полости под давлением, чтобы он оседал там в виде густого тумана. Подачу осуществлять через отверстие – если нужно, специально просверленное.

Свен попробовал – получилось. Видоизменил насадку, прибавил давление – получилось еще лучше. Оснастил свое приспособление гибким зондом, способным проникнуть в самые потаенные уголки – получилось вообще великолепно. Кабы не сотрудники вокруг – сплясал бы Свен прямо в лаборатории, забыв про свой сдержанный северный характер!

Ныне эта технология известна как «ML-метод», а соответствующие материалы – как «антикоры ML», «ML-препараты», «составы типа ML» и т.д. (вариантов встречается множество). Буква М взята из названия шведской автомобильной ассоциации Motormanneus, принимавшей участие в финансировыании указанных работ, а L – от фамилии Лурин (Lurin). Кстати, сегодня многие автопроизводители предусматривают специальные технологические отверстия для ML-обработки еще на стадии проектирования кузова.

Итак, материалы плюс технология, включающая специальную оснастку, – что ни говорите, а это уже система, первая в антикоррозионном деле.

А история стремительно набирала обороты. В начале 60-х годов компания Tikamin была переименована в Dinol. Новое название откровенно и напористо перекликалось с маркой Dinitrol. Более того: оно звенело, громогласно оповещая клиентов об уверенности производителей фирменных антикоррозионных препаратов в своих силах и возможностях.

Надо сказать, блестящий был ход! Он привлек внимание, вызвал новую волну интереса к торговой марке. Закрепив успех неустанной работой по совершенствованию материалов и технологий, компания создала в 1965 году мощную дилерскую сеть в Скандинавии, а потом и в Голландии. Вскоре Dinol распространил свое влияние на всю Европу, открыв в ряде стран фирменные технические центры Dinitrol. Затем настала очередь США, Азиатского и Тихоокеанского регионов.

Бренд Dinitrol сегодня – это не только материалы для сервисных станций. Западные производители используют шведские препараты при сборке легковых и грузовых автомобилей, автобусов, прицепов и железнодорожных вагонов. Продукция поступает на конвейеры всего цвета мирового автомобилестроения.

Об антикорах «домашних» и настоящих

В свое время редакция журнала «АБС-авто» провела опрос: какие антикоррозионные материалы вы используете в своей практике? Многие ответили так: в скрытые полости заливаем отработанное моторное масло или разогретый нигрол с парафином, а днище покрываем битумной либо сланцевой мастикой или же пушечным салом.

Респонденты не отрицали, что знают о существовании целого созвездия профессиональных антикоров, и даже называли торговые марки. Но вместе с тем утверждали, что их средства ничуть не хуже: «Да мой отец (дед) свой “Москвич” (“Победу”) всю жизнь…» – и так далее…

Привычно – да, дешево – да, но вот хорошо ли? И при чем тут автомобиль? Да и вообще, какое нынче тысячелетие на дворе?

Почему мы сегодня вспомнили этот давний опрос? Вроде «отработкой» уже никто не пользуется… Верно, число ее поклонников стремительно сократилось. Зато возросло количество других автовладельцев – считающих, что современный автомобиль уже защищен на заводе, и антикор ему не нужен. Мол, мастика и есть мастика.

А вот и нет. Это не просто мастика. Давно пора осознать, что современные антикоррозионные материалы – это высокотехнологичные продукты. Зарубежные специалисты различают четыре поколения таких препаратов. Целых четыре! Вот вам и мастика…

Границы между поколениями несколько размыты, но общая картина, тем не менее, ясна. Антикоры первого поколения имели масляно-восковую и битумную основу, однако не содержали специальных добавок, неважно вытесняли влагу с защищаемой поверхности и не были тиксотропными. В результате срок службы первых ML-препаратов был ограничен, а материалы на днище нередко отслаивались. Да и растворители в них применялись, мягко говоря, не полезные.

Развитие препаратов второго поколения шло по пути увеличения эффективности и технологичности. В них стали вводить функциональные добавки, влияющие на механические свойства материала, и мощные ингибиторы коррозии. Одновременно в препаратах снижали содержание ароматических углеводородов.

Третье поколение препаратов развивалось в двух направлениях: повышение экологичности и расширение ассортимента. Появились прозрачные восковые материалы для защиты молдингов, стыков панелей, водостоков.

Создание материалов четвертого поколения идет под флагом борьбы за экологию. Например, разработчики полностью отказываются от растворителей, в пользу составов на водной основе или полимеров, твердеющих при взаимодействии с кислородом воздуха.

Показательно, что современные антикоррозионные материалы имеют в своем составе до 250 компонентов. Тут логично поинтересоваться: а сколько компонентов содержит «отработка», нигрол с парафином, пушечное сало, строительная битумная мастика?

Профессиональные препараты распыляют с помощью пистолета. Мощный факел гарантирует равномерное осаждение материала и формирование надежной защитной пленки. Разумеется, доморощенная обработка такого качества не обеспечит.

Процесс изготовления антикоррозионного препарата непрерывно контролируется: не загустел ли продукт, сохранилась ли однородность состава, не появился ли осадок? Это требования стандартов качества ISO 9001 и ISO 9002. А что бывает, если обнаруживается брак? Ответ суров: вся партия материала уничтожается. Лучше понести убытки, чем получить рекламации и подорвать доверие к торговой марке. Так что внедрение стандартов качества ISO 9001 и ISO 9002 – не самоцель, и не рекламный трюк. Это борьба за потребителя в условиях жесткой конкуренции.

К теме зарубежных стандартов на антикоррозионные материалы мы еще вернемся.

Классификация

Существует несколько классификаций антикоррозионных материалов. В стандартах мы можем прочитать одно, а в технической документации некоторых фирм-производителей – другое. Свою лепту вносят и отраслевая специфика: строителям нужны средства для борьбы с коррозией и одновременно – с эрозией, военным и оборонщикам – консервационные составы, авиаторам – что-то свое и т.д.

Можно систематизировать препараты по составу (битумная основа, восковая, масляная), по способу нанесения (распыление воздушное, безвоздушное, обработка кистью) и другим критериям.

Мы же, помня об автомобильной направленности этой публикации, будем «танцевать от печки», точнее, от рекомендаций производителей антикоров и сложившейся практики автосервисов. Материалы для профессиональной антикоррозионной обработки традиционно подразделяют по назначению:

• составы для защиты внутренних полостей кузова;

• препараты для обработки днища и колесных арок;

• антигравийные покрытия и препараты для дополнительной защиты колесных арок;

• препараты для защиты от шума, антикоррозионной и антигравийной обработки днища и колесных арок («три в одном»);

• составы для защиты лакокрасочного покрытия кузова;

• препараты для защиты салона.

Будем считать, что «скелет» защитной антикоррозионной системы обозначен достаточно четко.

«Для приема внутрь»

Итак, список антикоррозионных составов открывают материалы для защиты внутренних полостей кузова, – их еще называют ML-препаратами. Какие требования предъявляют к этим продуктам? Если кратко, то они должны:

• вытеснять воду и электролит с поверхности металла. Это очень важно, поскольку ML-препараты при нанесении, как правило, ложатся на влажную поверхность (конденсат, последствия мойки автомобиля);

• иметь отличную адгезию к металлу, фосфатированной, загрунтованной и окрашенной поверхности;

• содержать ингибиторы коррозии;

• легко проникать в трещины и подниматься по микрозазорам;

• быть однородными и тиксоторопными, образовывать эластичную пленку, защищающую металлические поверхности от влаги, кислорода воздуха и других коррозионно-агрессивных элементов;

• пропитывать продукты коррозии, воздействовать на частично прокорродировавшую поверхность металла;

• не оказывать вредного влияния на человека и окружающую среду, не воздействовать на лакокрасочное покрытие, быть технологичными в применении.

Обратите внимание, что требования к механической прочности пленки отсутствуют – для внутренних полостей это неважно.

Заканчивая данный раздел, отметим: помимо обработки скрытых полостей, ML-препараты иногда применяются для «проливки» днища перед нанесением на него специализированных густых составов. Цель такого «ML-грунтования» – залечивание трещин прежнего покрытия и проникновение жидкого ингибирующего препарата к точечным очагам коррозии, неизбежно возникающим вблизи этих трещин.

Обрабатываем днище

Материалы для защиты днища иногда называют UB-препаратами, от словосочетания Under Body – «под днищем». Несмотря на специализацию, у них много общего с ML-препаратами. Например, и от тех и от других требуются хорошие адгезионные свойства, наличие ингибиторов коррозии, «живучесть» в определенном температурном диапазоне и стойкость к соляному туману.

А отличия? Они следуют из назначения и условий работы материалов. Так, скрытые полости не подвергаются механическим воздействиям извне, но зато имеют много труднодоступных точек. Соответственно материалы для них создаются маловязкими, обладающими хорошей проникающей способностью. Толщина покрытия бывает разной в зависимости от препарата и места нанесения.

Днище и колесные арки (мы считаем, что подкрылки не установлены) подвергаются беспрерывному воздействию соляного раствора, песка и мелких камешков. Материалы для их защиты делаются более вязкими (в сравнении с ML-препаратами они выглядят густыми «тяжелыми» консистенциями), а толщина их пленки может достигать 1 мм.

Но все же давайте формально перечислим свойства «донных» препаратов. Кое в чем придется повториться, но это неизбежно при систематизации. Итак, материалы для днища должны:

• обладать надежной адгезией к любому покрытию: заводскому слою ПВХ (PVC), предыдущему антикоррозионному слою, ЛКМ и даже «голому» металлу;

• быть тиксотропными;

• иметь в своем составе ингибиторы коррозии;

• обладать механической прочностью, абразивостойкостью и способностью противостоять ударам песка и камешков без образования трещин и отслоений;

• обладать способностью к «самозалечиванию» при небольших механических повреждениях;

• быть достаточно эластичными, дабы выдерживать температурные и механические деформации кузова при эксплуатации;

• не терять свойств при понижениии или повышении температуры;

• обеспечивать шумоизоляцию;

• и, разумеется, быть экологичными.

Материалы для днища имеют, как правило, битумную, битумно-каучуковую, битумно-восковую, реже – восковую основы.

Если нужны пояснения…

Ну, адгезия к ПВХ, прежнему антикору, слою ЛКМ – это понятно. Но разве препараты для днища накладывают на голый металл? Накладывают – например, при локальном ремонте покрытия с помощью аэрозольного баллончика. Если, положим, наехать в лесу на корягу с острым сучком, можно легко содрать с днища полоску длиной 2–3 см вплоть до фосфатного слоя – заводские-то ПВХ не всегда качественные… А там и до металла недалеко. Вот и получается, что адгезия антикора к металлу – не прихоть, а суровая необходимость.

Слово «тиксотропность» знают все, но на всякий случай поясним: это способность материала обратимо изменять структуру и механические свойства при механическом воздействии (от греч. thiris – прикосновение и trope – изменение).

Говоря о тиксотропности ЛКМ и антикоров, имеют в виду их способность к изменению вязкости, не связанную с испарением растворителя: в факеле пистолета она одна, а на обрабатываемой поверхности – другая. Значение термина здесь сугубо технологическое, и образно его можно толковать так: «хорошо распыляйся, легко наносись, заполняй все, что нужно, но после нанесения не капай и не стекай».

Иногда с тиксотропностью путают способность пленки к затягиванию царапин, «самозалечиванию». Да, такое явление наблюдается, но природа его совершенно иная, основанная на так называемой поверхностной энергии тела. Действуют там и другие механизмы. Специальные добавки не позволяют материалу высыхать полностью, – минимальная подвижность пленки сохраняется в течение всего срока службы. Это позволяет ей не трескаться при механических колебаниях и упругих деформациях кузова и, когда это необходимо, «включать механизм» самозатягивания.

Но так или иначе, способность антикоррозионных пленок к «самозалечиванию» – это объективная реальность. Она наблюдается под микроскопом, и более того – может оцениваться по специальной шкале. Производители антикоров постоянно работают над этим полезным свойством своих препаратов. Но в то же время не следует преувеличивать его возможности – дефект толщиной в палец не затянется никогда.

Ингибиторы коррозии (от лат. inhebio – задерживаю) – интереснейшая и обширная тема. Механизм ингибирования иногда называют «отрицательным катализом» – что ж, весьма образно.

Ингибиторная защита проводится по двум фронтам: во‑первых, это блокирование положительных катализаторов реакции (химическое связывание последних при адсорбировании). Во-вторых – перевод в неактивное состояние частиц реагентов.

Но заметьте: ни о каких восстановительных реакциях речь не идет и идти не может! Это мы к тому, что встречается иногда недобросовестная реклама с байками о «новейших ингибиторах, восстанавливающих ржавчину». В то время как ингибиторы способны лишь замедлить процесс коррозии – насколько эффективно, уже другой вопрос. Здесь можно ограничиться одной фразой: чем современнее материал, тем «мощнее» ингибиторы.

Но вернемся к более «приземленным свойствам» антикоров, а именно к механической прочности пленки. Для ее повышения в препараты вводят наполнители-металлизаторы, играющие роль армирующей добавки. Материал при этом, конечно, получается дороже, но результат того стоит. Впрочем, обычных, неметаллизированных препаратов никто не отменял – рынок есть рынок.

Не стоит тешить себя надеждой, что наполнитель станет играть роль «электрохимического щита». Ведь защитный анодно-катодный механизм «включается» лишь на участках голой стали, в то время как антикор наносят на слой ПВХ или на участки фосфатированного, загрунтованного и окрашенного металла.

А что используется в качестве наполнителей? Как правило, алюминий либо смесь алюминия с цинком. Но это не просто взвесь порошка в жидкой фазе препарата, а суспензия, полученная промышленным способом и близкая по свойствам к коллоидному раствору. Именно поэтому она длительное время не выпадает в осадок, чего не скажешь о самопальных гаражных «антикорах», полученных простым перемешиванием алюминиевой пудры с мастикой неизвестного происхождения.

Препараты, содержащие алюминий, иногда получают название с приставкой «бронза». Это обусловлено характерным золотистым цветом пленки, но не более того. Вопреки широко распространенному аблуждению бронзовую стружку в антикоррозионные препараты не добавляли никогда! А с точки зрения электрохимии это вообще абсурдно – вспомните положение меди и алюминия в электрохимическом ряду напряжений металлов, и все станет ясно (см. «АБС-авто» № 12/2015).

Но продолжим. Иногда понятие «абразивостойкость» путают со способностью пленки противостоять «пескоструйке». Но это не одно и то же. Первая проявляет себя, например, при езде по глубокой снежной колее с твердым настом посередине – здесь днище работает «на истирание». Вторая – на дороге с гравийным покрытием, когда днище подвергается поистине пулеметному обстрелу. Ясно, что здесь работают разные характеристики материала. Ну, с температурой понятно – чем шире диапазон, тем лучше. Можно даже пошутить: от якутских морозов до окрасочной камеры!

Ну вот, вроде и пробежали весь перечень. Однако нет, не весь – осталась экологичность. Это не абстрактное понятие, тут есть свои формальные показатели – например, применяемые растворители и так называемый процент сухого остатка.

Кстати, возвращаясь к истории отцов и дедов с «отработкой»! Отработанное моторное масло и нигрол с парафином не способны ни к влаговытеснению, ни к хорошей адгезии. Ингибиторов коррозии в них нет. Да, они могут подниматься по микрозазорам: «отработка» получше, нигрол с парафином – похуже. Но конденсат неизбежно вымывает их. Что касается воздействия на окружающую среду, вред «отработки» очевиден.

Соль в камере против соли на дорогах

Поговорим о важнейшем требовании к антикорам, а именно – стойкости в соляном тумане. Понятно, что в переводе на язык потребителя данный параметр означает способность защитной пленки сопротивляться агрессивной среде большого города с ее антигололедными реагентами.

Все фирменные материалы – как предназначенные для скрытых полостей, так и наносимые на днище, в обязательном порядке проходят испытания в специальной камере соляного тумана.

Условия этого тестирования оговорены в стандарте ASTM 117. Конечно, излагать все особенности «соляных экзаменов» мы не будем, нам лишь важно знать, что они адекватны реалиям нелегкой жизни автомобильного кузова. Время теста пересчитывается в «годы эксплуатации», а площадь ржавого пятна и глубина пораженного слоя на образце позволяют судить о качестве нанесенного материала.

Как сообщили автору в компании ЮВК, здесь можно пользоваться следующей формулой: для современного препарата 100 часов пребывания в соляной камере приблизительно равняются одному году эксплуатации в условиях средней Европы, например, Германии. Условия Швеции или Норвегии, разумеется, требуют определенных корректировок.

И все же линейная зависимость здесь «работает» лишь до определенного срока. Дело в том, что защитная пленка может ухудшать защитные свойства из-за естественного старения. Поэтому, знакомясь с результатами различных тестов, публикуемых в иных изданиях, надо уметь читать между строк. Например, фраза «1500 часов в камере соляного тумана – 15 лет без коррозии» не более чем рекламный трюк. Не существует антикоррозионного материала, способного на такие подвиги – прожить 15 лет и не состариться. Не зря же мы неустанно повторяем: автомобилю необходима регулярная профессиональная обработка.

Результаты испытаний в соляном тумане оказывают производителям антикоррозионных материалов неоценимую помощь. Годами, а то и десятилетиями накапливая статистику поражений образцов в камере соляного тумана, они учитывают ее при разработке новых материалов целевого назначения.

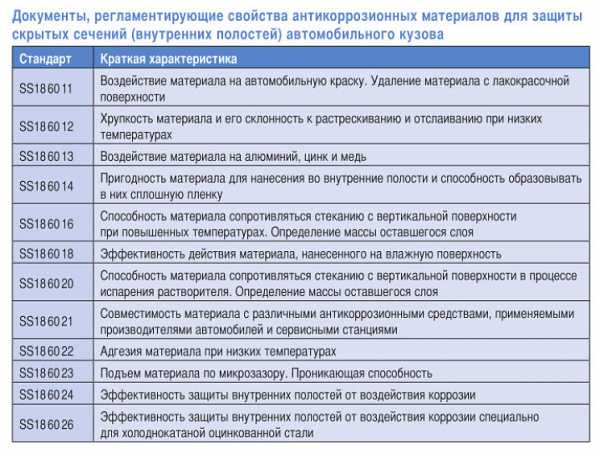

О стандартах зарубежных

Признаем, что в разных странах требования к антикоррозионным препаратам могут различаться. Одной из самых авторитетных организацией в этой области является уже знакомый нашим читателям шведский Научно-исследовательский институт коррозии и металлов АВ (KIMAB).

Этот научный центр разработал наиболее полную методику тестирования антикоррозионных материалов. Конечно, институт трудился не в гордом одиночестве. В работе участвовали ведущие автомобильные концерны и производители конструкционных материалов (прежде всего – сталей и чугунов) для автомобилестроения. Но тем весомее результаты: методики KIMAB коррозии является эталонами для Европы.

Так, испытания препаратов для защиты от коррозии скрытых сечений кузова основаны на целом ряде стандартов. Некоторые из них представлены в таблице.

Даже беглое знакомство с таблицей убеждает в профессиональности подхода к оценке свойств материалов. А главное – практический смысл перечисленных в ней документов.

Возьмем, например, стандарт SS18 60 11. Когда автомобиль обрабатывается антикором, неизбежны его попадания на лакокрасочную поверхность кузова. Отсюда требование: даже после высыхания антикоррозионный материал должен легко удаляться с кузова без обесцвечивания, вздутия и размягчения краски.

Или документ SS18 60 16 – как следует понимать его? Обработанный антикором автомобиль может оказаться на жарком солнце или в сушильной камере при ремонте лакокрасочного покрытия кузова. Пленка не должна размягчаться и стекать с вертикальных внутренних поверхностей дверей, порогов и других полостей. А если это и допускается, то в строго определенных границах – на то и контроль по массе.

Еще один наглядный пример – стандарт SS18 60 21. Совместимость антикоров от различных производителей, когда препарат наносят то на ПВХ, то на «послепродажный» антикор, то на материал трехлетней давности. Согласитесь: актуальнейшие задачи для антикоррозионных участков сервисов.

За рубежом систематически проводят сравнительные испытания антикоррозионных препаратов. Вот несколько особенностей такого тестирования.

Во-первых, тесты проводятся в специализированных лабораториях, а заказывают их потребители – члены какого-нибудь Автомобильного общества, Ассоциации безопасного вождения или Союза автомехаников (примеры условные). Заказчики заявляют: мы хотим знать то-то и то-то. А критерии оценки результатов выбирают специалисты на основе национальных стандартов.

Во-вторых, все расходы по испытаниям берут на себя заказчики, а не редакции газет и журналов и уж никак не производители антикоров.

В-третьих, испытуемые материалы получают непосредственно у производителя, а не покупают на рынке. Тем самым гарантируется подлинность препаратов.

В-четвертых, результаты испытаний не публикуют без согласия заказчиков и фирм, выпускающих препараты. Это разумно: чтобы сделать правильные выводы, ни тем ни другим широкого общественного мнения не требуется. Потребитель получает информацию, какой материал отвечает его нуждам, а производитель антикоров узнает слабые и сильные стороны своей продукции.

Эпилог

Таким образом, на вопрос «Что такое профессиональный антикоррозионный материал?» можно ответить так. Это специальный химический препарат, основанный на требованиях международных и национальных стандартов и полученный в условиях высокотехнологичного производства. Он решает целый комплекс задач – повторяться не будем, они описаны выше. То есть это не «просто мастика».

Главный тренд в развитии антикоров – экологическая безопасность. Именно на экологичность нацелены новые заводы. Именно безопасные технологии будут преподавать в учебных центрах производителей антикоров. Уже сегодня традиционные препараты уступают место «коллегам» с минимальным количеством растворителя, а то и вовсе созданным на водной основе. Таковы реалии современного автомобилестроения.

Иллюстрации предоставлены компанией ЮВК

Стоит ли делать антикор - Колеса.ру

Суть антикора — в нанесении защитного герметизирующего покрытия на подверженные коррозии части кузова. Это днище и колесные арки, а также скрытые полости — пороги, стойки дверей, лонжероны и прочие «коробчатые» полые профили кузова. О том, как происходит процесс поражения кузова коррозией, мы уже рассказывали в отдельном материале, который полезно прочитать даже владельцам новых авто, не говоря уже о подержанных. Еще можно обработать выхлопную систему и пороги с внешней стороны.

Вся процедура проводится таким образом. Автомобиль тщательно отмывается и просушивается. Остатки старого антикора (если был), заводского покрытия и очаги крошащейся ржавчины удаляют. Но до голого металла, как при покраске, не зачищают — это не нужно.

Затем с помощью распылителей антикоррозионный препарат под давлением наносится на днище и колесные арки. В случае если делается «полный антикор», добираются и до скрытых полостей через штатные отверстия либо заново просверленные, которые затем закрываются заглушками. В них также через распылитель вводят препарат, который оседает внутри порогов, создавая защитную пленку.

После обработки машина снова просушивается в течение примерно трех часов. Весь процесс, в зависимости от модели автомобиля, занимает 7-9 часов. Еще двое суток автомобиль не рекомендуется интенсивно эксплуатировать и запрещается мыть — столько времени требуется до окончательного схватывания покрытия.

Средств для антикора сейчас существует великое множество, и все они делятся на две большие группы — мастики на основе битума или синтетических смол и на основе воска. К основе каждый производитель добавляет свои «присадки» в виде цинка, бронзы, полимеров или каучука. Для обработки открытых частей кузова днища и арок используют твердеющие мастики, а для скрытых полостей (порогов и стоек), наоборот, «невысыхающие» препараты. Что касается конкретных брендов, то наиболее популярными у сервисменов на сегодня являются голландский препарат Tectyl, шведские Noxudol и Dinitrol, а также бельгийский Soudal и немецкий Bivaxol.

Антикоррозийная обработка автомобиля

Коррозии автомобиля избежать не удастся. Что же можно сделать, чтобы хоть как-то защититься от неё и продлить срок службы Вашего авто?

Процесс коррозии металлических частей автомобиля происходит непрерывно, так как физико-химическое взаимодействие с окружающей средой постоянно. Коррозия бывает трёх видов: химическая, электрохимическая и механохимическая. Различие между этими видами состоит в факторах, оказывающих разрушающее воздействие на металл. В случае рассмотрения коррозионных процессов частей автомобиля речь идёт, в основном, об электрохимической коррозии.

По степени распространения коррозия бывает сплошной (начинается с днища, присутствует и внутри салона) и местной (на сварных швах, по периметру автомобильных дверей, по краю крышек капота и багажника). Причём местная опасней – она может привести к сквозному разъеданию металла и потере автомобильным кузовом жёсткости.

3 ссылок

- Особенности коррозии

- Что такое коррозия и как действует антикор

- Коррозия автомобиля

Антикоррозийная обработка или, сокращённо, антикор применяется для того, чтобы максимально замедлить процесс разрушения металла. В российских условиях автомобиль подвергается множеству активных внешних воздействий: погодных (снег, дождь, перемена температуры) и искусственных (песко-соляная смесь на дорогах, выбоины и неровности дорожного покрытия, химические реагенты и так далее). Автомобилям, эксплуатирующимся в городских условиях, требуется более частая антикоррозийная обработка, нежели тем, которые используются в сельской местности.

Считается, что регулярно следует проводить антикоррозийную обработку отечественных автомобилей, а для иномарок эта процедура необязательна. Тем не менее, специалисты по обслуживанию автомобилей рекомендуют внимательно прочитать инструкцию к Вашему автомобилю – практически всегда в ней есть пункт, рекомендующий ежегодное проведение антикоррозийной обработки.

Зато сразу после приобретения новенькой иномарки антикор проводить не обязательно. Но если Вы купили новый автомобиль отечественного производства – антикоррозийную обработку необходимо провести как можно скорее, даже если Вы не планируете немедленно начать его использование. Если Вы купили автомобиль с пробегом, антикоррозийную обработку также рекомендуется провести сразу. Периодичность антикор-обработки как для российских, так и для зарубежных автомобилей составляет 1-2 года. Профилактический осмотр следует проходить ежегодно.

В случае, если Вы решите пренебречь антикоррозийной обработкой, будьте готовы к гораздо большим тратам: покраске автомобиля и проведению сварочных работ.

В состав работ по антикоррозийной обработке автомобиля входят: обработка днища и колёсных арок автомобиля, обработка скрытых полостей автомобиля, обработка швов и соединений, обработка крышек капота и багажника с внутренней стороны.

Перед обработкой автомобиля антикоррозийными составами его необходимо тщательно вымыть и высушить, после чего определяется состояние машины, от которого зависит объём работ. После нанесения антикоррозийных составов на автомобиль может быть установлено дополнительное защитное оборудование: подкрылки, защита картера, брызговики и т.п.

13 ссылок

- Антикоррозийная обработка – антикор

- Антикоррозийная обработка иномарок (с фото�…

- Средства антикоррозийной обработки «Мерка�…

- Антикор

- Антикоррозионная обработка автомобиля

- Как и чем производить антикоррозийную обра�…

- Антикоррозийная обработка автомобиля

- Антикоррозийная обработка автомобиля

- Как выбрать антикор

- 16 вопросов про антикор

- Защита автомобиля от коррозии электрохимич…

- Преимущества электронной технологии антик�…

- Как сохранить автомобиль от атмосферной ко�…

Существует множество видов химических составов, предназначенных для защиты автомобиля от коррозии. Выделяют три группы антикоррозийных составов.

Первое, разумеется, самое несовершенное поколение составов – консервационные смеси, изготовленные на основе сгущённых масел, в которые добавлены ингибиторы коррозии. Такие составы обладают низкой степенью защиты, «стекают» со временем с вертикальных частей автомобиля, не являются гидрозащитными.

Вторая группа антикор-составов – ПИНС (плёнкообразующие ингибированные нефтяные составы). Образуют восковитую плёнку, прочно сцепляющуюся с металлическим покрытием. Иногда в составы этой группы добавляют алюминиевый наполнитель, что придаёт покрытию золотистый оттенок. В названии этих составов часто присутствует слово «голд» или «бронза». Также существуют смеси с цинковым наполнителем, который повышает стойкость покрытия к механическим воздействиям.

И, наконец, третье поколение составов для антикоррозийной обработки. Отличительной их чертой является то, что основой состава выступает не нефтяной растворитель, а вода или масла высокой степени очистки. Эти составы – наиболее экологичны.

Кроме составов, которыми обрабатывают стыковые швы, днище и другие части автомобиля, стоит остановиться на установке жидких подкрылков. Они представляют собой полимерный состав, содержащий каучук, и наносимый на поверхность колёсной ниши. Он заменяет полимерные (пластиковые) подкрылки. Данное покрытие обладает двойным действием: защищает колёсные ниши от внешнего воздействия и повышает уровень шумоизоляции автомобильного салона.

Наиболее известными производителями средств для антикоррозийной обработки автомобиля являются: «Noxudol», «Max-5», «Тектил», «Нова», «Меркасол».

Как выбрать антикор?

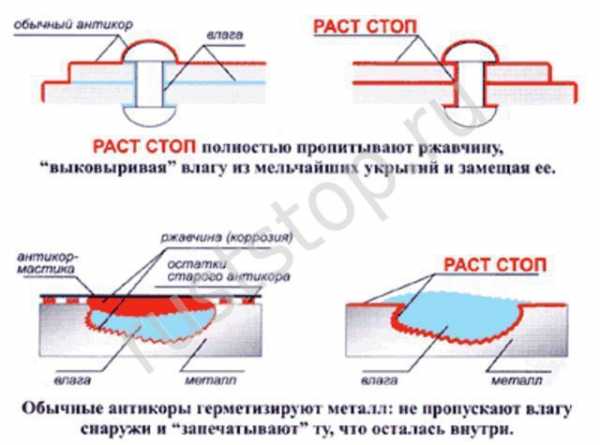

Главное, что должен обеспечивать антикор - 100% подавление процесса коррозии, который всегда уже есть на момент нанесения, но не всегда бросается в глаза. Под существующим заводским или более поздним покрытием практически всегда идет подпленочная коррозия. Характерными признаками подпленочной коррозии являются точечные пятна ржавчины, проступающие через покрытие, вздутия на покрытии, нитевидные трещины с пятнами ржавчины в местах их пересечения. Только Вы не всегда видите это, поскольку очаги коррозии слишком малы или расположены в недоступных глазу местах. Например, внутри вальцованного соединения или сварного шва.

Успех по нанесению застывающих антикоров процентов на 90 зависит от подготовки поверхности. Это подтверждают неплохие результаты многочисленных тестов. Перед проведением которых средство наносится на образец - плоский, очищенный до белого металла и обезжиренный кусочек стали.

Ваша машина в момент нанесения и чистый образец - «две большие разницы. Внутри сварных швов, вальцованных соединений, порогов и других легко доступных для влаги мест коррозия развивается в первую очередь. И как раз эти места в условиях сервиса очистить изнутри невозможно! Так что на практике 100% подготовить поверхность вообще невозможно, а 100% соблюсти режим полимеризации не всегда возможно.

Всё это прекрасно известно производителям. Поэтому в инструкциях по нанесению большинства антикоррозионных материалов указано, что они должны наноситься на чистую, сухую и обезжиренную поверхность.

На практике этим требованиям не уделяется должного внимания. Например, многие автовладельцы и даже мастера считают, что новый автомобиль можно обрабатывать сразу. В лучшем случае сначала слегка ополоснуть. На самом деле на поверхностях, подлежащих обработке есть конденсат, и/или заводской антикор и очаги локальной коррозии. Это означает, что обрабатывать такой автомобиль без подготовки поверхности можно только теми материалами, которые допускают нанесение на неподготовленную поверхность. В противном случае вместо подавления коррозии можно получить инкубатор для её ускоренного развития. И через год-два после такого обнаружить много нового и интересного.

Общепринятая практика подготовки не новых машин под нанесение в условиях поста такова: днище в лучшем случае моют и сушат. Допустим, открытые поверхности просушить можно. А вот добиться 100% сухости внутри, особенно зимой ... Давления и расхода воды, которые обеспечивают стандартные мойки, никоим образом не достаточно для того, чтобы полностью удалить с поверхности ржавчину, особенно ту, что затаилась под слоем старого покрытия. Поэтому под вновь нанесенным средством сохраняется почва для дальнейшего развития коррозии.

Для дополнительной обработки скрытых полостей существуют специальные материалы.

Чтобы предсказать результат их применения, вполне достаточно внимательно прочитать надписи на этикетке. Или внимательно выслушать ответы специалистов сервиса на вопросы о составе, которыми они пользуются.

Если в составе материала есть растворитель, это означает, что состав застывает в плёнку, которая в большинстве случаев держится на поверхности за счет так называемой адгезии. Хорошая адгезия означает, что антикор прочно сцепляется с субстратом (поверхностью, на которую его наносят). В ходе разнообразных тестов и испытаний большинство мастик и составов для скрытых полостей демонстрируют неплохую адгезию к очищенному металлу. Что касается адгезии к ржавчине и ко влажной поверхности, результаты испытаний обычно не предаются широкой огласке. Догадываетесь почему?

Само по себе упоминание адгезии к металлу в связи с той или иной маркой, как правило, свидетельствует о том, что поверхность под него должна быть очищена и высушена.

Выбор средств для повторной обработки вообще ограничен материалами, которые не нуждаются в подготовке поверхности. Повторная обработка мастикой по мастике или воском по воску не приносит пользы в силу следующих причин:

- Если очаг коррозии расположен под слоем предыдущего покрытия, вновь нанесенный состав до него не доберётся

- Проникающих способностей, как мастик, так и большинства составов для скрытых полостей не достаточно, для того чтобы гарантировать 100% пропитку ржавчины и проникновение в микродефекты и поры предыдущей пленки. (Поры в застывающих покрытиях образуются в результате испарения растворителя при полимеризации состава). А значит влага, которая там затаилась, будет работать в пользу коррозии и после нанесения нового слоя покрытия. Ржавчина сама по себе сильно гигроскопична, поэтому в ней влага есть практически всегда.

Поэтому для повторной обработки всегда следует отдавать предпочтение составу на масляной основе - они позволяют добиться подавления коррозии даже при нанесении на влажную, ржавую и покрытую чем-либо ранее поверхность.

Вообще, когда нет уверенности в том, что поверхность правильно подготовлена, следует выбирать то средство, про котором точно известно, что они толерантны к поверхности. То есть технология их применения не требует очистки, сушки и обезжиривания поверхности. Насколько нам известно, таковым из доступных на рынке РФ является только РАСТ СТОП

Судите сами:

Для большинства составов эффективность их применения в конечном итоге определяет качество исполнения трёх процессов:

- Подготовки поверхности

- Нанесение

- Соблюдение режима полимеризации (времени и температуры превращения средства в застывшую плёнку).

Для РАСТ СТОП имеет значение только второй процесс - нанесение на поверхность. Первым и третьим можно пренебречь - на эффективность это не влияет.

Если обрабатывать РС совсем немытый автомобиль, значительгно увеличивается расход материала, поскольку РАСТ СТОПу придется пропитывать грязь и вытеснять больше влаги.

Третий процесс в случае РС не имеет места, так как РС не застывает.

Очевидно, что соблюсти параметры одного процесса проще, чем всех трёх.

Прежде, чем принимать окончательное решение, определитесь, пожалуйста, с ответами на следующие вопросы:

- Как долго ещё Вы собираетесь пользоваться этой машинкой?

Если хотите подремонтировать авто перед продажей, выбирайте недорогой мастичный состав, можно даже отечественный.

- Новый автомобиль или нет?

Если авто не старше 8 месяцев со дня выпуска, то хотите ли Вы получить письменную гарантию от сквозной коррозии? Если да, то выбирайте РАСТ СТОП, обработка на авторизованной станции.

Если машинка не новая, или гарантия не нужна, то можно обрабатывать как на станции, так и самостоятельно. Для не новых машин однозначно рекомендуется РАСТ СТОП по причинам, изложенным выше.

- Насколько машинка уже поражена коррозией?

Если есть вероятность, что процесс коррозии зашел далеко, рекомендуем показать машинку мастеру на одной из станций по обработке РАСТ СТОПом на предмет определения стоит произвести работы по замене ржавых элементов до обработки или нет. Можно, конечно, и сразу обработать. Но бывает так, что после обработки РАСТ СТОПом слишком ржавых авто отваливаются части, державшиеся только засчет сцепления в слое ржавчины. Так что если сварки не миновать, лучше сделать ремонт до нанесения, чем платить дважды.

Напоследок несколько общих замечаний:

- «Сделать антикор» и «остановить коррозию» не одно и то же.

- В случае с коррозией автомобилей, находящихся в эксплуатации, «почти» не работает. Лучше вообще ничего не делать, нежели делать почти правильно. «Почти правильно» - это мина замедленного действия.

- Результат обработки зависит от применяемых средств и технической возможности соблюсти технологию их нанесения на практике (!) в полном объеме.

Предотвращение ржавчины: факты и домыслы

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453