Цилиндро поршневая группа

Цилиндро-поршневая группа

Поршневые головки двигателей «Бурмейстер и Вайн» выполнены из специальной жаростойкой стали, имеют масляное, охлаждение, которое осуществляется от общей циркуляционной .системы смазки главного дизеля.

Необходимо отметить, что контрольные вскрытия поршневых головок со стороны охлаждающего пространства, проведенные через 8 - 12 и 15 тыс. ч работы двигателей на судах типа «Омск» и «Тикси», показали нормальное состояние полостей и отсутствие, нагара.

Это очень хороший эксплуатационный показатель1 для высоконапряженных двигателей, имеющих масляное охлаждение поршней.

При применении соответствующих сортов масел и нормальном уходе со стороны обслуживающего персонала можно намного увеличить периоды работы поршней без их переборки, которая проводится, как правило, для, удаления масляных осадков и нагара.

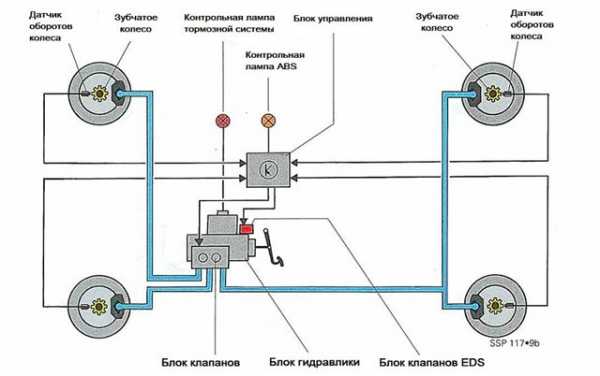

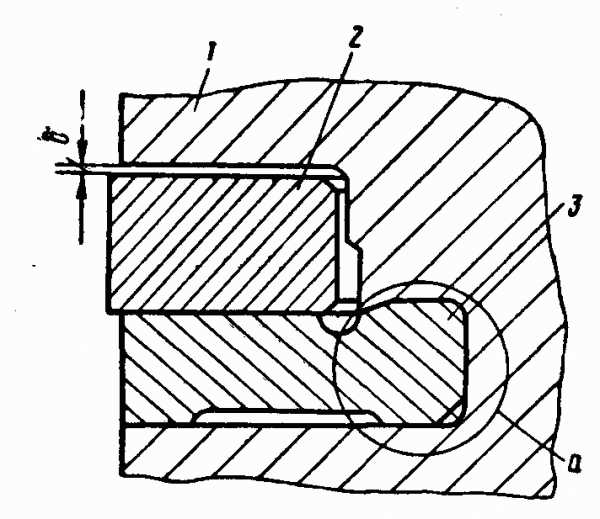

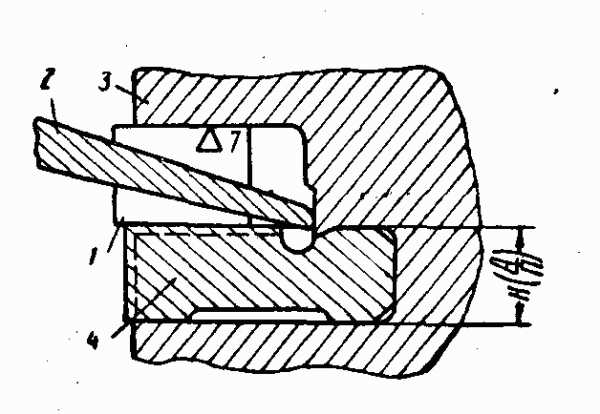

Рис. 2. Установка противоизносного кольца: 1 - головка поршня; 2 - компрессионное кольцо; 3 - противоизносное кольцо; 8 - зазор для двух верхних колец составляет 0,25-0,30 для последующих 0,10-0,15.

Для уменьшения износов и увеличения сроков работы поршневых канавок, а также для, ускорения технологии восстановления их размеров в нижней части канавок монтируются специальные противоизносные кольца (рис. 2). В процессе эксплуатации двигателей (приблизительно через 10-15 тыс.ч. работы поршня) при изменении температурных и механических режимов двигателя наблюдается ослабление противоизносных колец по району чеканки, сопровождаемое иногда их поломками, а также незначительное увеличение зазора в стыке кольца.

Не зная особенностей устройства и крепления этих колец , некоторые механики удаляли, особенно в период заводского ремонта, ослабленные и как будто бы поломанные в стыке кольца при помощи зубила, требуя постановки новых. Это приводило к сокращению общего срока работы колец и главным образом к увеличению объема и стоимости ремонта.

Чтобы подобные ошибки не повторялись, необходимо иметь в виду, во-первых, что, кольца, монтируются, в, ручьях, из двух половинок и зазор в стыке — это естественное их состояние, поэтому заменять кольца не следует; во-вторых, как, например, в Дальневосточном пароходстве, ослабленные кольца чеканят по району их крепления, причем эта работа может выполняться в судовых условиях в период мотористки.

Поскольку после длительной работы поршней наблюдается массовое ослабление колец, старшие механики должны проводить внеочередную (контрольную) подчеканку всех колец через 12-15 тыс. ч, при этом необходимо придерживаться первоначальных (заводских) районов чеканки и только в исключительных случаях допускается добавочная чеканка в смежных районах. Однако на отдельных поршнях имеются поломки и ослабление колец на дуге 200-300 мм и более. Такой участок кольца рекомендуется осторожно удалить из паза, очистить его и полость ручья от твердого нагара и забоин, затем вновь вставить этот участок кольца в ручей, расклинить его проставочным клином, как указано на рис. 5, и зачеканить.

Рекомендуемый способ ремонта дефектных участков противоизносных колец был применен на ряде судов и показал хорошие результаты в работе. Если кольца имеют значительные разрушения, они должны быть заменены новыми. Технология изготовления, новых колец, а также постановка их на поршень не сложны, но эти работы, как правило, выполняются .в заводских условиях. Изготовление и замена противоизносных колец хорошо освоены и внедряется на Владивостокском судоремонтном заводе.

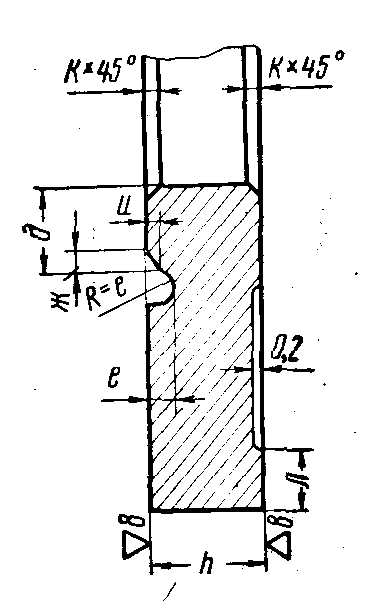

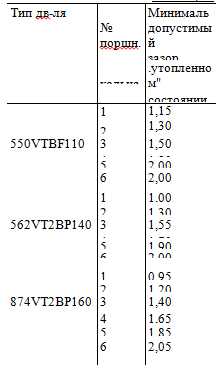

Монтаж поршневых колец необходимо выполнять только специальным приспособлением, величину износа колец следует определять не только линейным измерением, но и по весу (замер износов рекомендуется производить в районе замков и с противоположной стороны), острые кромки на внутренней, и особенно на внешней стороне, выполнять согласно чертежу завода-строителя. Опыт эксплуатации показывает, что для нормальной и длительной работы колец рекомендуется наружные кромки закруглять по радиусу 1,5-2 мм. Во избежание концентрации напряжений шов по всему периметру закругления, должен быть ровным, без острых и вырванных мест. Наилучшим образом это достигается проточкой фаски на токарном станке. При установке новых запасных поршневых колец необходимо следить, чтобы они прилегали по всей поверхности цилиндровой втулки, во всяком случае, щуп толщиной 0,03-0,05 мм не должен проходить между кольцом и рабочим зеркалом втулки. Кольца должны «утопать» в поршневых канавках (см. табл. 5). При постановке новых колец на поршень зазоры следует проверять и их величины заносить в машинный формуляр.

Технологический процесс изготовления и замены противоизносных колец, по данным фирмы «Бурмейстер и Вайн», заключается в следующем. Изношенные или поломанные чугунные кольца удаляют из поршневой головки с помощью зубила и при необходимости на токарном станке восстанавливают канавки для установки новых колец, которые изготовляются из чугуна СЧ 24-44 (ГОСТ 1412—54).

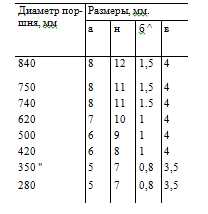

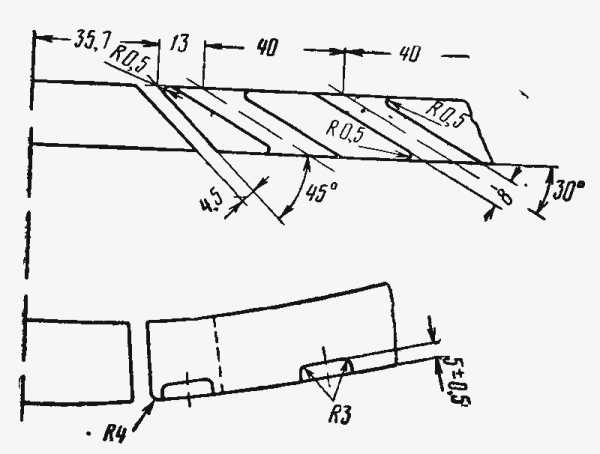

Профиль канавок показан на рис. 3, а размеры всех двигателей «Бурмейстер и Вайн» приведены в табл. 2

Высота канавки Н для поршневых колец не должна быть меньше указанного значения, выступ (язычок) с размерами «б и в» используется для заделки новых противоизносных колец при помощи чеканки.

Рис. 3. Профиль проточки канавки в головке поршня для установки колец

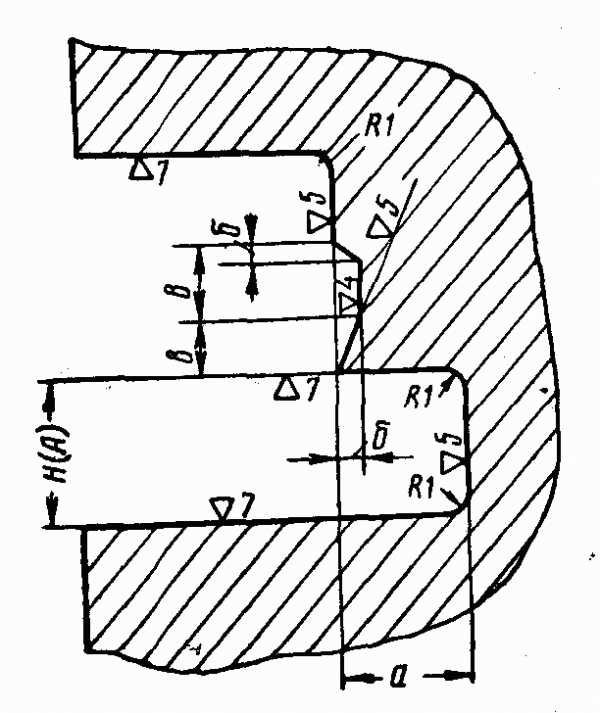

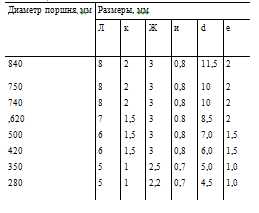

Новые противоизносные кольца (рис. 4) должны изготовляться по размерам, указанным в табл. 3.

Рис. 4. Профиль нового противоизносного кольца

Таблица 3

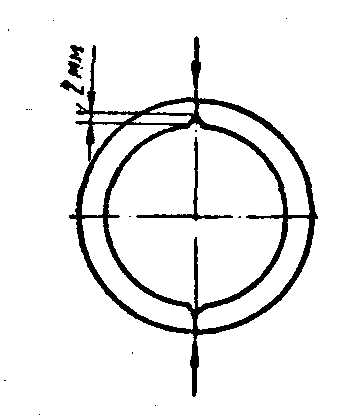

Зазоры между канавкой в поршневой головке и противоизносным кольцом в посадочных районах должны быть от 0 до 0,020 мм, т. e. Н — h = 0 + 0,020 мм. Каждое изготовленное противоизносное кольцо для его установки в специальную канавку поршневой головки ударом в направлении стрелок разламывают на две половинки, для чего в кольце в двух местах по диаметральной плоскости (ножовочным полотном) делают надрезы глубиной до 2 мм (рис. 5). Излом очищают от мелких частиц стальной щеткой, но ни в коем случае не запиливают. После этого обе половинки легкими постукиваниями деревянного ручника загоняют в канавку так, чтобы стыки совпадали по излому, и кольцо зачеканивают (рис. 6).

Рис. 5. Схема надреза кольца

Рис. 6. Зачеканка противоизносного кольца: 1-проставка; 2-чекан; 3- головка поршня; 4--противоизносное кольцо

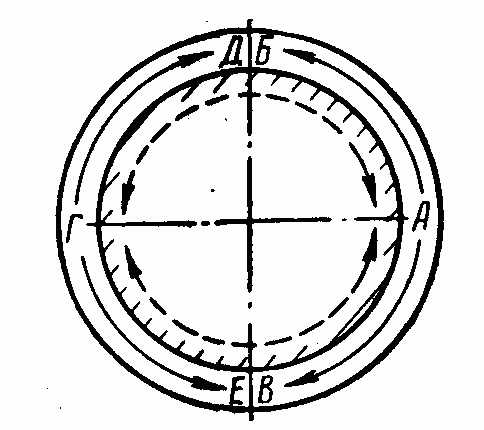

Для плотного прилегания, противоизносного кольца, а также во избежание возможной его деформации в период чеканки в ручьи поршневого кольца (по прилегающим плоскостям) устанавливают проставки клинья с плотной посадкой в четырех точках через 90° (см. рис. 6). При постановке новых противоизносных колец смежные стыки должны разноситься на 90°. При заделке колец следует иметь в виду, что чеканка производится только в определенной (рекомендованной фирмой) последовательности (рис. 7): начиная с точки А заделка идет по направлению АБ, затем АВ, ГД и, наконец, ГЕ.

При этом чеканка должна осуществляться прерывистым швом на дуге 35 - 40 мм, стыки колец обязательно должны перекрываться чеканкой. Ни в коем случае не рекомендуется проводить чеканку кольца сплошным швом по всему периметру, так как, во-первых, создаются условия, для деформации кольца, во-вторых, при замене изношенных проставочных колец их трудно будет удалять и, в-третьих, при прерывистой чеканке сохраняется большая часть «язычка» с размерами б и в (см. табл. 2) для последующей заделки новых колец. или ослабленных в процессе эксплуатации.

Рис. 7. Последовательность чеканки кольца

При необходимости подчеканка производится в обратной последовательности, как показано на рис. 7 пунктирными линиями. После зачеканки всех противоизносных колец поршень устанавливают на токарный станок и кольца протачивают под чистовые размеры (по чертежу) по наружному диаметру и в ручьях. В период ремонта бывших в употреблении поршневых головок возможны случаи, когда рекомендуемые посадочные размеры (табл. 2 и 3) канавок и нового кольца (рис. 3 и 4) не могут быть выдержаны. В этих случаях размеры посадки кольца в канавке можно увеличить до 1 мм (см. рис. 2, узел а). В процессе эксплуатации рассматриваемых типов двигателей были выявлены серьезные дефекты отдельных поршневых головок. На головном теплоходе «Омск» через 10-12 тыс. ч. работы главного двигателя, в головках трех поршней образовались сквозные трещины, поэтому эти поршни были заменены.

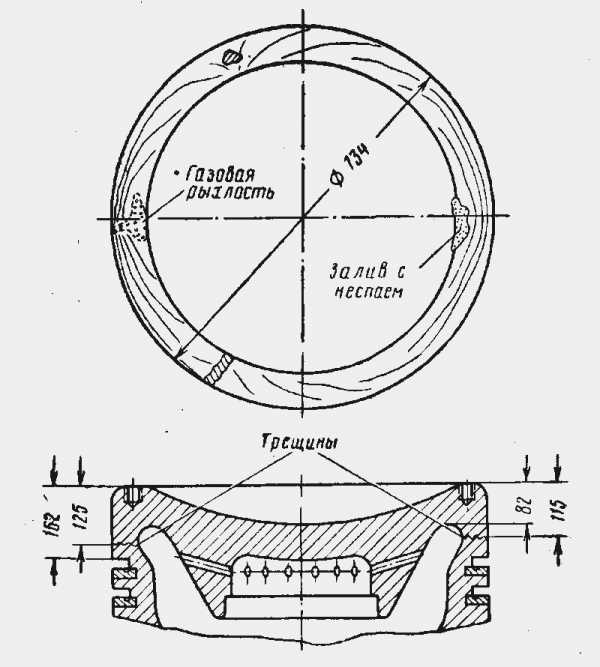

На однотипных судах «Охотск» и «Оренбург» по той же причине было заменено по одному поршню через 6, 7 и 10 тыс. ч. работы двигателей. На новом лесовозе «Буреялес» польской постройки (двигатель «Бурмейстер и Вайн» типа 562VT2BF140) поршень заменили через 7 тыс. ч работы. Во всех случаях трещины оказались сквозными и были расположены на расстоянии 115-125 мм от верхней кромки головки поршня (рис. 8).

Как правило, дефекты поршней обнаруживались в период маневренного режима двигателя при срабатывании предохранительных клапанов. Подрыв клапанов происходил из-за чрезмерного повышения давления сгорания в результате частичного попадания, охлаждающего масла в камеру сгорания через трещины.

Рис. 8. Возникновение и распространение трещин в головке поршня

Необходимо отметить, что основными причинами образования трещин являются высокие температурные и механические напряжения, возникающие в верхних районах поршневой головки при полных нагрузках двигателя, и особенно возрастающие в период внезапных его остановках в море, а также вследствие застойных зон (воздушных «мешков»), которые могут возникать из-за конструктивных особенностей внутренней полости-головки и сравнительно низкого расположения отливной масляной трубы. Этому могут способствовать также внутренние литейные пороки, которые были обнаружены по району трещины на теплоходе «Оренбург» (см. рис. 8), а также форсированный ввод двигателя в работу на режиме полной нагрузки без достаточного и равномерного его прогрева и из-за перегрузки по мощности отдельных цилиндров, что не рекомендуется «Правилами технической эксплуатации судовых дизелей» (ПТЭ).

Установлено, что трещины в верхней части поршневых го¬ловок появляются, как правило, только у модернизированных двигателей со второй степенью наддува, у которых среднее ин¬дикаторное давление увеличено до 9,5 кГ/см2.

Поэтому дальнейшая, эксплуатация двигателей «Бурмейстер и Вайн» типа VT2BF при наличии такого крупного недостатка была небезопасна, и Дальневосточное пароходство, проанализировав основные причины, предъявило рекламацию заводу строителю.

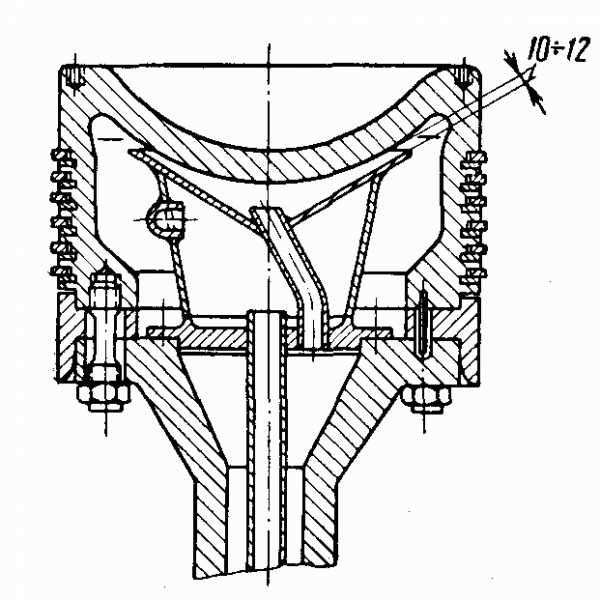

Рис.9 Новая конструкция телескопической головки поршня.

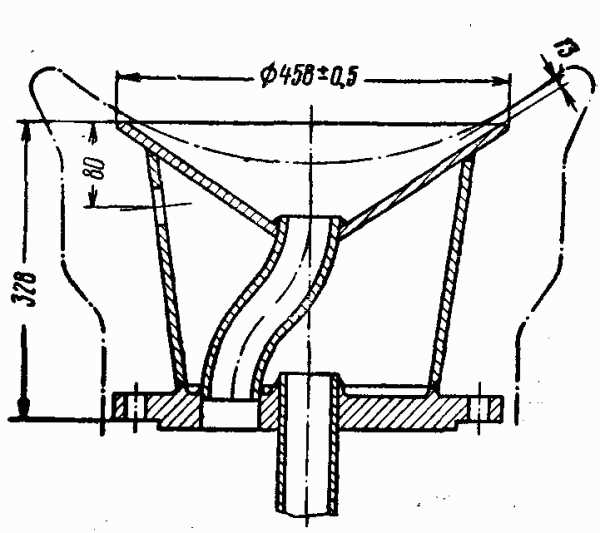

Рис. 10. Новая конструкция телескопической вставки охлаждения поршня.

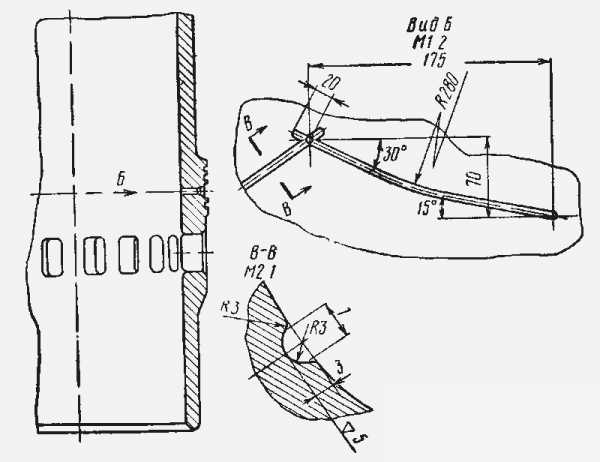

Так, японская фирма в короткий срок изготовила и установила на ряде двигателей поршневые головки и направляющие масляные вставки измененной конструкции (рис. 9). Как видно из рисунка, новая поршневая головка в средней части не имеет ребра жесткости, за счет которого создавались дополнительные местные температурные напряжения в старой головке. Новая конструкция масляной вставки (рис. 10) имеет три направляющих патрубка с усеченными концами, расположенными в верхней части под углом 120°.

За счет удачного расположения новой вставки и патрубков масло с большой скоростью подается в верхние районы охлаждающей полости головки, обеспечивает достаточный и равномерный отбор тепла, исключаются застойные зоны. Опыт эксплуатации двигателей с поршнями новой конструкции показал их длительную и бездефектную работу.

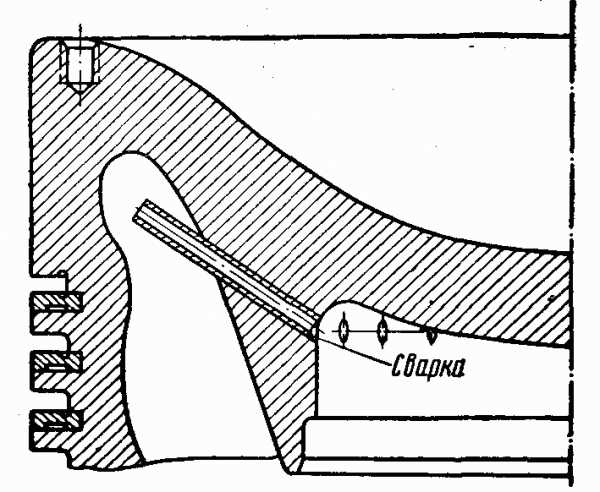

Следует сказать, что при отсутствии поршней новой конструкции есть возможность без особых трудностей и переделок улучшить условия охлаждения существующих головок. Для этого необходимо (рис. 11) поднять уровень охлаждающего масла в верхних районах, установив специальные стальные патрубки на электросварке, которые вставляются в отливные отверстия ребра жесткости с таким расчетом, чтобы верхние концы не доходили до донышка головки на 10-12 мм.

Таким образом, на основе полученных результатов при эксплуатации двигателей можно рекомендовать следующее:

в порядке нулевого этапа ремонта заказать заводам головки и вставки новой конструкции и установить их на двигатель во время плановых ремонтов судов или в период моточисток;

при применении в циркуляционной системе масел отечественных или иностранных марок с противо-нагарными и моющими присадками осмотры и чистку внутренних полостей поршня можно проводить через 15-16 тыс. ч. работы двигателя;

если применяются поршни старой конструкции, следует регулярно и более тщательно следить за состоянием головок, особое внимание, обращая на районы образования трещин, и при необходимости проводить мелово-керосиновую пробу, а в заводских условиях проверять ультразвуком;

при использовании поршней старой конструкции рекомендуется улучшить отбор тепла из верхних районов головки за счет поднятия уровня охлаждающего масла;

в эксплуатации не допускать общей перегрузки дизеля, а также отдельных цилиндров; нагрузку увеличивать постепенно, не допуская резких температурных перепадов. При отходе в рейс дизель, предварительно прогретый до 50—55° С, рекомендуется вводить на полный нагрузочный режим в течение 2-3 ч;

нельзя необоснованно заменять ослабленные или получившие отдельные трещины противоизносные кольца, их необходимо крепить в ручьях путем дополнительной чеканки;

до постановки судна на ремонт противоизносные кольца следует заказывать по нулевому этапу ремонта. Износы цилиндро-поршневой группы двигателя, даже при нормальных эксплуатационных условиях неизбежны, поэтому основная задача обслуживающего персонала машинных команд - сократить этот процесс до минимума и тем самым продлить срок службы наиболее ответственных и дорогостоящих деталей. В эксплуатации силовой установки необходимо отличать естественный износ, зависящий только от длительной работы механизма, от износа преждевременного, вызываемого неудовлетворительным обслуживанием, недоброкачественным материалом, недостатками конструкций и монтажа.

Как показал опыт эксплуатации, в большинстве случаев преждевременный износ деталей и узлов является следствием плохого ухода, нарушения заводских инструкций и правил технической эксплуатации. В результате возникает необходимость в неплановом ремонте или замене отдельных узлов и деталей силовой установки.

Рис. 11. Улучшение охлаждения поршневой головки старой конструкции

За последнее время на ряде современных высоконапряженных двигателей, в том числе и на двигателях типа «Бурмейстер и Вайн», помимо естественного износа, выявлены отдельные случаи внезапной увеличенной (по всему ходу поршня) выработки цилиндровых втулок и усиленного износа поршневых колец. Замеры выработки рабочих втулок рекомендуется производить через 4-5 тыс.ч., т. е. практически один раз в год. Все замеры необходимо вносить в машинный формуляр, в котором желательно указать причины износа. Допускаемая предельная выработка в верхней части рабочей втулки обычно дается в заводской инструкции.

Для производства замеров втулок в одних и тех же точках имеется специальная замерная рейка с просверленными по высоте на необходимом расстоянии отверстиями. Однако эти отверстия расположены на сравнительно большом расстоянии, поэтому судить о степени износа, особенно по верхнему району втулки, а также в районе продувочных окон, можно лишь приблизительно. Для получения более точных результатов механики высверлили на замерных рейках, в верхней и нижней частях (район продувочных окон), дополнительные замерные отверстия.

На теплоходах «Орша», «Орехов», «Отрадное», «Тикси» и некоторых других судах в течение сравнительно непродолжительного периода эксплуатации двигателей были обнаружены внезапные интенсивные износы отдельных цилиндров и поршневых колец.

Средняя удельная выработка цилиндровых втулок на 1000 ч работы превышала 0,3-0,4 мм. В то же время при равных условиях нагрузки и тепловом режиме у остальных втулок выработка соответствовала техническим нормам износов и не превышала 0,07-0,1 мм на 1000 ч работы. Проверка центровки деталей кривошипно-шатунного механизма и анализ материала цилиндровых втулок и поршневых колец подтверждали, что в цилиндре с повышенным износом все обстоит благополучно.

Характерным признаком рассматриваемого дефекта является появление на рабочей поверхности цилиндра и поршневых кольцах по всей высоте вертикальных темных полос и рисок и образование на поверхности головок поршня нагара различной толщины (иногда в виде овальных шариков коричнево-ржавого цвета), в котором содержится около 70% металлических частиц, образовавшихся в результате износа рассматриваемых узлов.

Характер повреждения рабочих поверхностей, как правило, всегда одинаков. За счет отложений твердого нагара в верхних районах поршневой головки (выше колец), а также скоплений в поршневых ручьях отработанного масла, смешанного с металлической стружкой, создаются благоприятные условия для дальнейшего интенсивного истирания рабочих поверхностей втулки и колец. Это очень опасный момент в работе двигателя, и если его вовремя, не обнаружить, то образовавшаяся абразивная смесь приводит к полному износу поршневых колец и цилиндровой втулки за короткий промежуток работы двигателя.

Например, на теплоходе «Тикси» новая цилиндровая втулка была выработана по всему ходу поршня до 5 мм за 860 ч, работы двигателя.

В эксплуатационных условиях появление рисок и ненормальных износов судовые механики могут определять при периодических осмотрах цилиндров (без вскрытия) через воздушный ресивер и продувочные окна. Эти осмотры необходимо проводить, возможно, чаще, но обязательно после каждого большого перехода или при появлении ненормальностей в работе двигателя.

На теплоходе «Ола» старшим механиком Н. И. Барковым, а также на других судах этой серии машинной командой применяется более оригинальный способ определения начала усиленного изнашивания втулок и колец во время работы двигателя. Установлено, что при появлении увеличенных износов отработанное цилиндровое масло, выходящее через пробный кран из района продувочных камер цилиндров, приобретает более темный (черный) цвет, а также резко уменьшаются его отходы. Такое масло наносят на чистый лист бумаги и при помощи постоянного магнита (если бумага притягивается) определяют наличие металла в отработанном масле, а, следовательно, и начало ненормального изнашивания цилиндра и колец. В последнее время получил распространение более прогрессивный метод определения металлической стружки в отработанном цилиндровом масле.

Отработанное масло, которое должно удаляться из цилиндров в течение вахты два раза, спускают в стеклянный сосуд и после отстоя (через 5-10 мин) определяют наличие в нем металлической стружки при помощи постоянного магнита. Иногда вязкое отработанное масло рекомендуется, разбавлять дизельным топливом.

Специалисты Дальневосточного пароходства, а также японской фирмы «Хитачи» считают, что одной из причин внезапного интенсивного изнашивания отдельных цилиндровых втулок, которое происходит в первый период эксплуатации дизеля, может быть несоблюдение технологии их изготовления на заводе-строителе, т. е. некачественная структура чугуна и несоответствие твердости металла втулки и поршневых колец.

Исходя из этого, в период гарантийного ремонта фирма «Хитачи» была вынуждена заменить на ряде судов несколько цилиндровых втулок, имеющих повышенный износ.

Однако на теплоходах «Омск», «Охотск» и других путем ряда проведенных мероприятий, описанных в настоящей книге, начинающуюся интенсивную выработку цилиндров удалось 'при¬остановить, и они успешно работают до сих пор, отработав за это время по 12-15 тыс. ч. Из рис. 1 видно, что последующий износ втулки на цилиндре № 1 на теплоходе «Омск» стал не¬сколько ниже, чем на других цилиндрах. Опыт эксплуатации показывает, что внезапное усиленное изнашивание отдельных узлов поршневой группы происходит как на отечественных, так и на иностранных сортах масла и топлива, рекомендуемых фирмой. К сожалению, до сих пор заводом-строителем не установлены конкретные причины этого ненормального явления, отрицательно влияющего на длительную эксплуатацию двигателя и приводящую в ряде случаев к внезапному выводу судов на ремонт для замены изношенных деталей.

Однако при более тщательном изучении специалисты Дальневосточного пароходства на основании наблюдений и анализа аварийных случаев пришли к выводу, что интенсивная выработка и износы только отдельных втулок рабочих цилиндров и поршневых колец у современных высоконапряженных двигателей происходят в основном вследствие конструктивных и технологических недостатков. В отдельных случаях усиленный износ втулок рабочих цилиндров является результатом нарушения правил технической эксплуатации. Ниже подробно рассмотрены основные причины усиленных износов втулок рабочих цилиндров и колец, а также дан ряд рекомендаций и предложений, оправдавших себя, в результате внедрения при длительной эксплуатации двигателей.

Согласно заводской инструкции фирма «Бурмейстер и Вайн» для своих дизелей рекомендует необоснованно заниженный расход масла на смазку цилиндров. При такой дозировке малейшее нарушение в общей смазочной трассе цилиндро-поршневой группы (пропуски в соединениях трубопровода, засорение трубопроводов и масляных штуцеров нагаром и эмульсионными осадками), допущенные неточности в регулировке и подаче масла, не плотности всасывающих и нагнетательных шариковых клапанов или засорение эмульсионными осадками ресивера лубрикатора приводит к неудовлетворительной смазке, а это одна из возможных причин внезапного износа отдельных цилиндровых втулок.

Действительно, при проверке было выявлено, что на некоторых судах машинная команда недостаточно хорошо изучила характерные особенности устройства, и соединение лубрикатора с двигателем, а также была отмечена неудовлетворительная их регулировка и заниженная, даже против рекомендаций завода, как общая подача масла на цилиндры, так и отдельными плунжерными насосами лубрикатора. Расход масла на смазку цилиндров по согласованию с теплотехнической группой пароходства должен быть увеличен против рекомендаций фирмы «Бурмейстер и Вайн». При нормальных эксплуатационных условиях и нагрузочных режимах средний расход масла должен быть в пределах 0,25—0,30 г/э.л.с.-ч. В то же время, как показывает практика, чрезмерное увеличение подачи масла на смазку цилиндров вредно, так как приводит к большому расходу смазочных материалов, обильному образованию твердого нагара и пригоранию поршневых колец в канавках. В результате сокращаются периоды между моточистками, увеличиваются износы деталей цилиндро-поршневой группы.

Кроме того, из-за эмульсионных осадков наблюдались случаи заедания, отдельных плунжерных пар и их преждевременный износ. На ряде судов у лубрикаторов в нижней части отсутствуют спускные пробки для удаления осадков и воды, а на магистральной трассе, от расходной цистерны цилиндрового масла до лубрикаторов, не установлены фильтры-отстойники.

Следует отметить, что качество топлива и масла и их правильное применение имеют решающее значение в нормальной работе любого дизеля. Требования к цилиндровому маслу должны быть особенно высокими, если дизель работает на топливе с содержанием серы более 1%, так как большое содержание серы и золы в моторном топливе резко ухудшает общие условия эксплуатации дизелей. Остатки сгорания серы корродируют рабочие детали двигателя и резко увеличивают нагаро-образование на поверхностях цилиндро-поршневой группы, причем с увеличением содержания серы в топливе резко увеличивается твердость нагара. Сера, кокс и зола приводят к повышенному абразивному износу.

Износы и нагарообразование снижают надежность работы дизелей, усложняют их обслуживание, резко сокращают сроки между моточистками, а, следовательно, уменьшают общий эксплуатационный период работы двигателя. Наиболее эффективным средством борьбы с износами и нагаром цилиндро-поршневой группы является применение специальных масел, содержащих щелочные присадки, которые не только нейтрализуют образующиеся в цилиндре кислоты, но и придают маслу необходимое моющее свойство. Щелочность масла характеризует способность его нейтрализовать коррозионное действие продуктов сгорания сернистых соединений на детали цилиндропоршневого механизма и (препятствует образованию отложений нагара на них.

Такими маслами для малооборотных дизелей являются отечественные масла М-16Д и М-16Е, ко¬торые обеспечивают нормальную смазку деталей цилиндропоршневой группы и по своим свойствам не уступают импортному маслу «Мобил гард 593».

Однако необходимо иметь в виду, что как отечественные,так и все импортные щелочные масла нужно применять только при работе дизеля на сернистых моторных топливах с повышенной вязкостью. В связи с этим представители фирмы «Бурмейстер и Вайн», а также ЦНИИМФа высказали предположение, что одной из основных причин увеличенных и внезапных износов втулок и колец является применение высоко щелочных цилиндровых масел в сочетании с легкими малосернистыми сортами дизельного топлива. При этих условиях не гарантируется длительная и нормальная работа цилиндропоршневой группы.

Проведенные наблюдения в период эксплуатации показали, что вследствие применения специальных цилиндровых масел со щелочными присадками и работы двигателей на малосернистых дизельных топливах в районе верхней части головок, выше поршневых колец и в канавках поршней образуются интенсивные отложения твердого нагара, причем через 10-15 суток работы дизеля суммарная величина твердого нагара в кепах с внутренней стороны поршневых колец (особенно верхних) достигает 3-4 мм. Скопившийся, нагар ухудшает общие условия смазки, а также «вытесняет» поршневые кольца из канавок, при этом резко возрастает удельное давление и сила трения, поршневые кольца и втулка начинают работать с повышенной температурой.

Одновременно с этим отложившийся нагар препятствует нормальному отводу тепла от поршня к стенкам цилиндра, в результате чего увеличиваются температуры поршня, особенно в верхних, наиболее напряженных районах.

При таких условиях в первую очередь интенсивно изнашиваются, поршневые кольца (особенно верхние), на их рабочей поверхности появляются риски и острые кромки, которыми смазочное масло срезается, и разрывается масляная пленка на рабочей поверхности цилиндровой втулки. Особенно опасное положение создается, когда в поршневых канавках и на поршне образуются большие скопления металлического абразива, смешанного с отработанным маслом.

Длительная и надежная работа деталей цилиндропоршневой группы может быть гарантирована только при соблюдении определенных условий:

масло для смазки цилиндров должно соответствовать принятому в бункеры топливу;

расход масла на смазку цилиндров необходимо устанавливать в зависимости от содержания серы в топливе, на котором должен работать двигатель;

за качеством цилиндровых масел и бункерным топливом должен осуществляться постоянный контроль со стороны отдела теплотехники пароходства и старшего механика судна;

старший механик судна перед каждой приемкой масла и особенно топлива должен получать паспорт на топливо и масло. В случае несоответствия данных топлива или масла в рейс выходить не рекомендуется. В каждом случае вопрос работы двигателя на нестандартных маслах должен быть решен службой судового хозяйства;

ни в коем случае не допускается смешивание масел с присадками различных марок. При получении на судно масла с отличительными физико-химическими характеристиками необходимо тщательно очистить от старого масла запасные емкости и емкости суточного расхода, их трубопроводы и лубрикаторы;

масло должно храниться при пониженной температуре, попадание воды недопустимо. Необходимо учитывать, что хранение масла более трех месяцев при температурах более 50-60° С, а также наличие воды могут неблагоприятно отразиться на его стойкости и привести к выпадению присадок. Масло, особенно У1-16Д и М-16Е, теряет свои антикоррозионные и антинагарные свойства, и дальнейшее его применение для смазки цилиндров категорически запрещается;

расход щелочных цилиндровых масел должен устанавливаться с учетом количества серы, содержащейся в топливе. При применении щелочных масел рекомендуется дозировку увеличивать до 20-30% по сравнению с обычными цилиндровыми минеральными маслами.

Приработка двигателя после ремонта должна проводиться на топливе ДТ-1 и минеральных (не щелочных) смазочных маслах. При этом расход масла на смазку цилиндров должен быть увеличен на 50-70%. Продолжительность работы двигателя три увеличенной подаче масла определяется в рабочем порядке при составлении программы ходовых испытаний, принимая во внимание, объем выполненного ремонта, а также срок работы новых узлов цилиндропоршневой группы. Количественный расход масла на смазку цилиндров проверяется при полных нагрузочных режимах главного двигателя.

Как травило, контроль расхода масла должен осуществляться ежесуточно на вахте второго механика. Для создания более оптимальных условий смазки поршневой группы конец хода плунжеров лубрикаторных насосиков необходимо устанавливать в пределах 74-75°, соответственно начало хода должно быть около 45-50° после н. м. т. Особое внимание надо обращать на производительность насосных секций лубрикатора и на всасывающие и нагнетательные шариковые клапаны; при нормальной фильтрации масла ресиверы лубрикаторов следует очищать от грязи и осадков через 4 - 5 тыс. ч., при этом особое внимание должно быть обращено на чистоту приемных отверстий, нагнетательный трубопровод и штуцеры.

В контрольные стекла лубрикаторов старой конструкции для формирования хорошей масляной капли рекомендуется заливать масляную смесь, состоящую из 40-50% СаNОз и 40-60% воды. Ни в коем случае не рекомендуется использовать глицерин и смесь глицерина с водой, особенно при применении специальных эмульсионных с водной основой масел типа «Шелл Алексия Ойл А». Количество расходуемого масла на смазку цилиндров необходимо определять только по объему или весу, а контроль за работой насосных секций лубрикатора следует осуществлять по капле указателям.

Проведенные проверки на судах и в период аттестации показали, что отдельные механики при регулировке допускают ошибки, учитывая расход масла по количеству капель, проходящих через стекла лубрикатора, и забывая о том, что основное назначение стекол - это только контроль за работой насосных секций. В связи с этим следует напомнить, что в зависимости от температуры окружающей среды, от жидкости, залитой в стекла, а также от технического состояния плунжерных пар, клапанов и всасывающих условий объем капель, а, сле¬довательно, и расход масла может изменяться более чем в два раза.

Таким образом, при определении расхода масла и производительности насосных секций подсчетом капель допускаются большие погрешности, которые могут привести к нежелательным последствиям в качественной смазке цилиндров.

На современных судах правильную регулировку осуществить нетрудно. Для, этого в машинном отделении установлены специальные цистерны суточного расхода цилиндрового масла, а на лубрикаторах имеются измерительные шкалы. В этом случае нужно только более внимательное и серьезное отношение со стороны обслуживающего персонала машинных команд и в первую очередь старшего и второго механиков. В последнее время для более лучших условий контроля за работой и производительностью отдельных насосных секций и расходом масла фирма «Бурмейстер и Вайн» частично изменила конструкцию лубрикатора (рис. 12), применив вместо обычных контрольных смотровых стекол с жидкостью специальные патрубки с конусным внутренним отверстием, изготовленные из пластмассы, в которые вмонтирован указательный шарик, выполненный из легкого сплава.

При неработающем двигателе или дефекте насосных пар лубрикатора шарик под действием своего веса опускается вниз и садится на вершину конуса, но в период работы дизеля под напором масла шарик поднимается, причем высота подъема и, следовательно, количество подаваемого масла зависят от импульсов насосных секций, технического состояния (плунжерных пар и от всасывающих условий насоси ков лубрикатора. Контрольные патрубки из пластмассы удобны еще и тем, что не бьются и не требуют заполнения специальной жидкостью, так как внутри патрубков находится рабочее смазочное масло, в котором хорошо просматривается контрольный шарик.

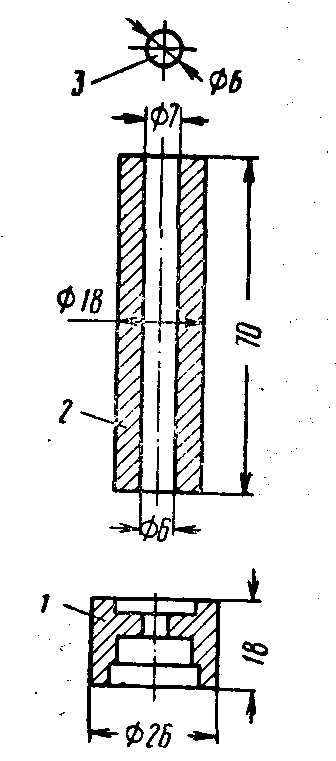

Рис. 12. Контрольное стекло (патрубок) масляного лубрикатора с шарикоуказателем: 1-дистанционная проставка; 2-контрольный патрубок из плексигласа; 3-шарик.

Опыт эксплуатации масляных лубрикаторов на последней серии танкеров типа «Певек» и лесовозов типа «Беломорск лес» показал, что они позволяют осуществлять более надежный контроль за общей работой лубрикатора, а по высоте подъема указательного шарика можно судить о количественной подаче масла на каждый штуцер цилиндра отдельной насосной секции. Конструктивные изменения в лубрикаторе можно выполнить и в судовых условиях: для патрубков необходимо применять плексиглас, шарик диаметром 6 мм можно использовать из дефектного шарикоподшипника, при этом следует учитывать, что высота подъема стального шарика будет значительно ниже, чем шарика, изготовленного из алюминиевого сплава.

В Дальневосточном пароходстве 70% лубрикаторов с капле указательными стеклами переделаны на шариковые указатели. Однако хорошее состояние и продолжительность работы цилиндропоршневой группы достигаются не только за счет применения качественного топлива и масла, но и за счет безукоризненного соблюдения ПТЭ, хорошей квалификации обслуживающего персонала, совершенства методов ухода и качественного ремонта двигателя.

Особое место в правильной и качественной смазке цилиндров занимает техническое состояние и уход за лубрикаторами, маслопроводом и штуцерами. Масляный лубрикатор, его трубопроводы и штуцеры несложны и, как правило, длительное время работают надежно и бесперебойно. Это зачастую приводит к ослаблению должного внимания со стороны обслуживающего персонала к их состоянию и является одной из причин тех или иных нарушений смазки. Следует отметить, что с течением времени вместе с цилиндровым маслом в лубрикаторы попадают мелкие частицы механических примесей и вода, которые оседают в нижней части.

Эти эмульсионные осадки ущемляют приемные отверстия, попадают под шариковые клапаны, нарушая их плотность, а при работе системы засасываются насосными секциями, попадают в нагнетательный трубопровод, засоряя его, и далее вместе с маслом проникают в цилиндр. Так ухудшаются общие условия смазки цилиндропоршневой группы. Другой наиболее характерной причиной неудовлетворительной работы и нарушения смазки цилиндров, является, поломка приводов, шарнирных соединений и износ приводных шестерен, причем при слабом контроле со стороны вахтенной службы определить остановку лубрикатора невозможно. Прекращение подачи смазки на цилиндр приводит к сухому трению и является причиной задиров деталей цилиндропоршневой группы.

По мнению специалистов Дальневосточного пароходства, существенным фактором, влияющим на нормальные условия смазки цилиндров и поршней, является момент набегания кулачка на плунжер насосика масляного лубрикатора и период подачи масла по отношению поршня в цилиндре. У двигателей «Бурмейстер и Вайн» масло подводящие отверстия в цилиндровых втулках выполнены вблизи от продувочных окон и на их рабочих поверхностях по окружности отсутствуют маслораздаточные канавки («усики»). У двигателей типа 74VT2BF160 масляные штуцеры установлены на расстоянии 160 мм над продувочными окнами. При таком расположении масляных штуцеров для нормального попадания масла на движущиеся части, очевидно, должна быть обеспечена достаточная точность установки и работы масляного лубрикатора по отношению движения поршня.

Для этого в период монтажа и при ремонтах кулачковый вал лубрикатора с помощью шлицевых полумуфт и шарниров в определенном положении соединяют с распределительным валом двигателя. Некоторые специалисты, в частности Л. Г. Гинзбург, высказывают предположение, что в подобной синхронизации нет необходимости. Однако с этим согласиться нельзя по следующим причинам: во-первых, соединение лубрикатора с двигателем не представляет трудностей и проводится, как правило, не чаще одного раза в год, при этом необходимо только проследить, чтобы «индекс», установленный у торца корпуса лубрикатора, совпал с имеющимися рисками на муфтах;

во-вторых, в заводской инструкции по обслуживанию смазочной системы цилиндровых 'втулок обращается внимание на установку лубрикатора и синхронную его работу с положением поршня в цилиндре, но при этом никаких цифровых данных не дается.

Поэтому в пароходстве на головных судах «Певек», «Тикси» и «Омск» были сняты контрольные замеры фаз подачи масла, которые показали, что подача и расход масла регулируются по началу набегания кулачка распределительного вала лубрикатора на нижний выступ рычага, ход которого и определяет производительность насосной секции. Конец хода плунжера, а, следовательно, и подача остаются постоянными и у первых машин соответствовали 92—95° после прохождения, мотылем нижней мертвой точки (н. м. т.). Разница в градусах получается за счет слабин в кинематических соединениях приводов от двигателя к лубрикатору, а также из-за допускаемой неточности в замерах. При этих условиях предполагалось, что первая порция масла подавалась в район первого поршневого кольца и заканчивалась через 20-25° угла поворота мотыля, т. е. практически период подачи проходил через все поршневые кольца.

Однако после обнаруженных износов цилиндровых втулок японская фирма «Хитачи» в гарантийном ремонте теплохода «Омск» (двигатель к этому времени отработал 5500 ч) и на всех следующих судах данной серии изменила угол установки лубрикатора с распределительным валом двигателя. Проверка после гарантийного ремонта установила, что на этих двигателях ход плунжера общей подачи масла заканчивается, около 73—75° после прохождения поршнем н. м. т. Количество подаваемого масла также регулируется по началу набегания кулачка на выступ рычага лубрикатора и при нормальной подаче соответствует от 45 до 50° после н. м. т. (ход плунжера около 2,3 мм}. В это время верхняя кромка поршня должна перекрывать продувочные окна втулки.

Проводя эти изменения, фирма стремилась создать более благоприятные условия смазки цилиндропоршневой группы. Цель была достигнута за счет подачи масла при более низких давлениях в цилиндре и за счет опережения, что исключило запаздывание, обеспечив подачу основной порции масла при действительном прохождении поршнем района масляных штуцеров. В одном из рейсов на теплоходе «Острогожск» были проведены натурные определения возникающих давлений в нагнетательном трубопроводе смазки цилиндров, (манометр устанавливали в районе масляного штуцера). Замеры показали, что при полных оборотах и нагрузках двигателя давление масла в нагнетательном трубопроводе достигает 2,5-3,5 кг/см2.

Следует иметь в виду, что несовпадение в зацеплении приводной шестерни распределительного вала двигателя и лубрикатора только на один зуб и при возможных слабинах в кинематических соединениях привода приводит к погрешности в начале подачи смазочного масла на 35-40°. Следовательно, при неправильной установке лубрикатора или слишком большом запаздывании поршень двигателя при движении вверх пройдет район масляных штуцеров до начала подачи масла, а при движении вниз основная порция масла будет сброшена поршневыми кольцами в продувочную камеру.

Очевидно, фирма «Бурмейстер и Вайн» учитывает явление сброса масла кольцами в продувочную камеру и во избежание нарушения общих условий смазки устанавливает на всех своих двигателях синхронную работу лубрикатора и поршня. В связи с этим можно привести характерный пример, который довольно наглядно подтверждает правильность этого предположения.

На теплоходе «Вилюйлес» в период ревизии основных узлов главного двигателя (дизель «Бурмейстер и Вайн» типа 27 562VT2BF140 после постройки отработал около 3000 ч) была обнаружена ненормальная выработка всех цилиндровых втулок, которая превышала 0,2 мм на 1000 ч, а также интенсивное изнашивание поршневых колец, особенно верхних. Кроме того, по всей окружности на полированной поверхности поршневых штоков появились продольные риски. В течение указанного времени дизель эксплуатировался при нормальных нагрузочных режимах и на рекомендованных фирмой сортах смазочного масла.

При расследовании этого явления было установлено, что основная причина повышенных износов одновременно всех рабочих втулок за короткий промежуток эксплуатации - неправильное соединение лубрикатора с двигателем, выполненное рабочими завода-строителя. В результате смазочное масло на цилиндровые втулки подавалось после поворота мотыля на угол 70° от верхней мертвой точки (в. м. т.), т. е. были созданы условия, при которых основное количество масла сбрасывалось кольцами в продувочные камеры. Одновременно с этим в воздушном ресивере, по периметру продувочных окон и в корпусах поршневых сальников, было обнаружено обильное скопление вязкого отработанного масла. Анализ этих сбросов показал большое содержание мелкой чугунной стружки - следствие повышенного износа цилиндровых втулок и колец.

При работе двигателя скопившийся абразив в лабиринтах сальника и на кольцах создавал продольные риски на поршневых штоках и цилиндровых втулках.

В настоящее время некоторые механики обратили внимание на то, что через 15-20 тыс. ч работы двигателя масло подводящие отверстия, диаметром 3 мм в результате изнашивания цилиндровой втулки «затягиваются» и их полезное сечение резко уменьшается. В Дальневосточном пароходстве для, более лучшего распространения масляной пленки по рабочей поверхности цилиндропоршневой группы на ряде двигателей типа 74VT2BF160 и 62VT2BF140 изменили конструкцию нижнего уплотнительного кольца, выполнив его как маслораспределительное (рис. 13), а на рабочей поверхности втулки, в районе отверстий для подвода масла от масляного штуцера, вырубили специальные маслораздаточные канавки (рис. 14). Эта операция выполняется при моточистках или внеочередном вскрытии цилиндра.

Рис. 13. Кольцо поршневое маслораспределительное

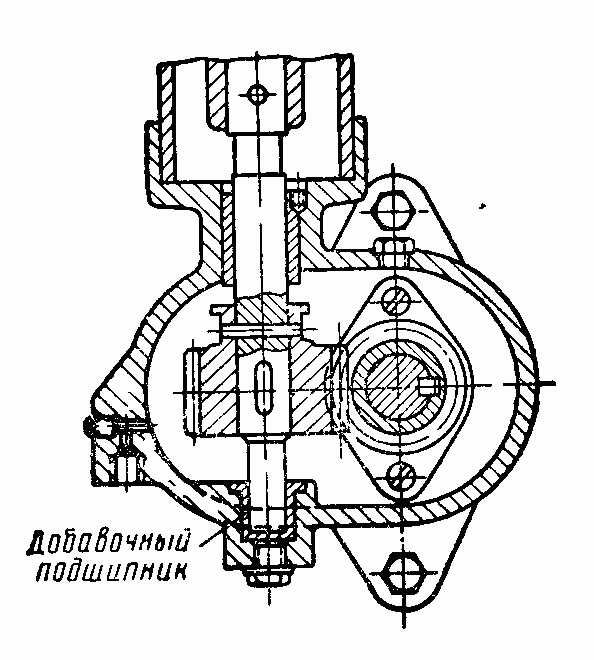

В практике эксплуатации двигателей серийных судов типа «Омск» обнаружены случаи износов зубьев нижней приводной, шестерни лубрикатора и выход его из действия,. Основная причина дефекта заключается в том, что вал в районе посадки шестерни имеет один направляющий подшипник.

Рис. 14. Расположение маслораздаточных канавок

Во избежание этого явления по предложению судовых механиков фирма на последующих двигателях установила второй подшипник (рис. 15). Таким образом, несложные конструктивные изменения, которые возможно осуществить даже в судовых условиях , при эксплуатации дают положительные результаты. Необходимо отметить, что в первый период эксплуатации маслораспределительные кольца в районе нарезанных канавок довольно часто ломались, поэтому они не получили широкого распространения. Одной из причин быстрой поломки колец является, неправильная нарезка канавок, выполненная без радиуса закругления. Поэтому при выполнении канавок на поверхности кольца необходимо подбирать фрезу с радиусом закругления, который указан в чертеже, и ни в коем случае не допускать острых углов.

Рис. 15. Привод масляного лубрикатора с добавочным подшипником

Одной из причин, существенно влияющей на интенсивную выработку отдельных цилиндровых втулок, может быть вода, которая с продувочным воздухом попадает в цилиндр двигателя и резко ухудшает общие условия смазки, особенно цилиндров, расположенных вблизи воздушных холодильников. Практически установлено, что обильное выделение влаги происходит на поверхности трубок воздушного холодильника (который вмонтирован в корпус продувочного ресивера). Количество влаги, выделяемое из воздуха, тем больше, чем больше разность температур точки росы и охлаждающей поверхности воздухоохладителя, и возрастает с повышением влагосодержания наружного воздуха особенно в тропических районах.

Анализ показывает, что 70% интенсивных износов, как правило, наблюдается у цилиндров 1, 2 и 7, 8 (двигатели типа 874VT2BF160), расположенных в непосредственной близости от района установки воздушных холодильников. Например, при подходе теплохода «Омск» к порту Сингапур в 2 ч ночи вахтенная служба обнаружила обильное появление пресной воды в продувочном ресивере, которая струёй выходила из кормового контрольного крана. Создавалось впечатление, что у одной из цилиндровых втулок образовалась водотечная трещина.

Поскольку механики еще не имели достаточного опыта эксплуатации силовых установок с промежуточным охлаждением воздуха в воздушном холодильнике, вмонтированном в ресивер, двигатель немедленно останавливали для, выявления, как предполагали, дефектной цилиндровой втулки. Однако при тщательном осмотре через вскрытые горловины продувочного ресивера установили, что цилиндровые втулки водотечных трещин не имеют. Вместе с этим обнаружили большое количество влаги на поверхности многочисленных трубок воздушного холодильника, которая струйками стекала в нижнюю часть ресивера. При дальнейшем осмотре было' установлено, что на рабочих поверхностях втулок и тронках поршней имелись частицы конденсатной воды, смешанные со смазочным маслом цилиндров.

Аналогичные случаи имели место и на других судах, оборудованных однотипными силовыми установками. Таким образом, причины образования воды были найдены. Со стороны вахтенной службы должен быть обеспечен постоянный контроль за моментом ее появления, а также обеспечены условия, исключающие выпадение влаги. Для этого температуру продувочного воздуха в ресивере необходимо всегда поддерживать выше точки росы как минимум на 3°С—это одно из основных условий борьбы с образованием влаги.

В настоящее время выпадение влаги предотвращают изменением температуры охлаждающей забортной воды, которая до установки автомата осуществляется вручную двумя, способами:

ущемлением отлива охлаждающей воды, проходящей через воздушные холодильники;

повышением общей температуры забортной охлаждающей воды путем открытия клапана рециркуляции.

Гораздо сложнее в судовых условиях определить момент начала выпадения влаги. До конструктивного решения этой задачи судовым механикам можно рекомендовать следующее:

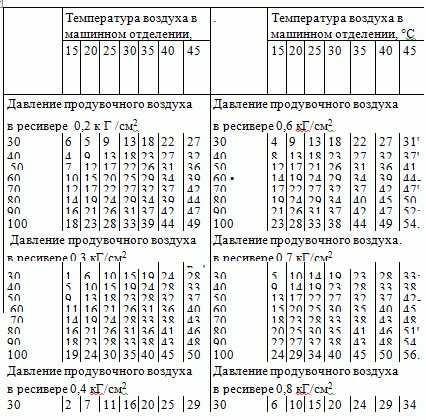

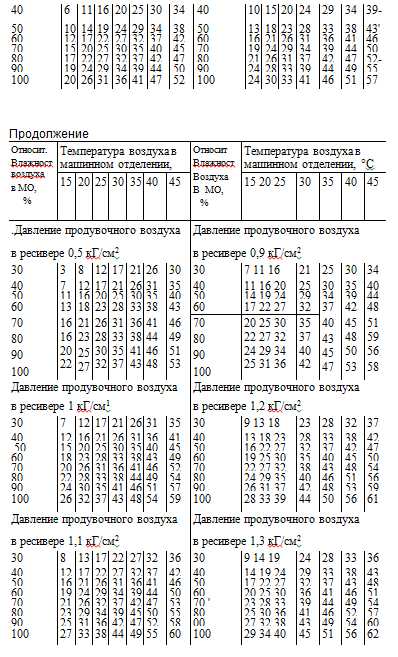

1. Для поддержания необходимой температуры продувочного воздуха в ресивере, исключающей условия выпадения влаги на трубках воздушного холодильника, необходимо руководствоваться данными фирмы «Фиат», указанными в табл. 4.

Таблица 4

В этой таблице приведены значения, температуры продувочного воздуха в ресивере в зависимости от температуры воздуха в машинном отделении и относительной влажности. Относительную влажность по психрометру и температуру воздуха в машинном отделении измеряют в районе приемной части воздуходувки. В таблице указаны значения температур воздуха в продувочном ресивере, ниже которых происходит конденсация водяных паров и образование влаги на поверхности трубок воздушного холодильника и скопление ее в продувочном ресивере.

Рекомендуемый способ регулировки и поддержания температур воздуха в продувочном ресивере более точный и правильный, но сам процесс определения длительный и сложный.

Как правило, его следует проводить на вахте второго механика, особенно при нахождении судна в районах с повышенной влажностью. Более простой способ контроля, который рекомендуется проводить на всех вахтах и в любых районах плавания (контролируется при обходах механизмов и снятии температур), заключается в том, чтобы разница температур воздуха в продувочном ресивере и охлаждающей забортной воды на выходе из воздушного холодильника не превышала 15-16° С. В эксплуатационных условиях температуру забортной воды, предназначенной для, прокачки воздушных холодильников, необходимо регулировать общим клапаном рециркуляции или клапаном, установленным на отливном патрубке из воздушного холодильника.

2. При работе двигателя, особенно в районах с высокой влажностью воздуха, контрольные краны продувочного ресивера должны быть слегка приоткрыты; в течение вахты регулярно вести наблюдение за возможным появлением воды.

3. В отдельных случаях наличие воды в продувочном воздухе можно определять по отработанному цилиндровому маслу, которое регулярно спускается из подпоршневых фонарей в стальные специальные горшки. Для лучшего визуального наблюдения рекомендуется стальные горшки, подвешенные у каждого цилиндра, заменить стеклянными литровыми банками, оборудовав их подвесным устройством.

На ряде судов некоторые механики необоснованно упразднили контрольные емкости сброса отработанного цилиндрового масла из подпоршневых полостей. Это мероприятие неоправданно, и его внедрение необходимо запретить.

4. Во всех случаях, особенно при эксплуатации судов в осенне-зимних условиях и в Арктике, при снижении нагрузки двигателя до 50% и ниже рекомендуется уменьшать или вообще отключать охлаждение продувочного воздуха.

Одним из конструктивных решений устранения этого недостатка может быть раздельное размещение холодильника продувочного воздуха от ресивера, что облегчает чистку и промывку холодильников воздуха в период моточистки, но основное внимание должно быть обращено на ликвидацию непосредственного заброса конденсатной воды с продувочным воздухом в цилиндры двигателя. Такое конструктивное мероприятие успешно применяется рядом дизелестроительных фирм («Зульцер», МАН и др.). Необходимо отметить, что одной из основных причин повышенных износов деталей цилиндропоршневой группы следует считать не технологические недостатки, а непригодность конструкций рассматриваемых двигателей к высоким нагрузкам. В связи с этим неравномерное распределение мощности и, как следствие, перегрузка отдельных цилиндров, даже кратковременная, недопустимы.

Причинами внезапных дефектов цилиндропоршневой группы могут быть также нарушения ПТЭ судовых дизелей со стороны машинных команд и заводских рабочих, а именно:

недостаточная и нерегулярная прокачка цилиндров и поршней маслом в период длительной стоянки двигателя в портах и при его подготовке к маневренным операциям, а также нарушение сроков проворачивания двигателя. В связи с этим, особенно при стоянке судна в порту, механикам необходимо учитывать два очень важных обстоятельства в состоянии цилиндропоршневой группы: во-первых, при замкнутой системе охлаждения, особенно в осенне-зимний период навигации, для обеспечения нормального температурного режима главный двигатель непрерывно подогревается водой (до 55-60° С), отходящей от вспомогательных дизель генераторов.

При этих условиях масляная пленка с рабочих поверхностен втулок и поршней, если ее не возобновлять, постепенно исчезает, и они становятся «сухими»; во-вторых, вследствие возникающей разности температур со стороны наружных (охлаждаемых) и внутренних районов цилиндровых втулок, особенно у которых поршни находятся в нижнем положении и одновременно открыты выпускные клапаны, происходит естественная, циркуляция наружного воздуха через открытые продувочно-выпускные трассы. При этих условиях на рабочем зеркале втулки выпадает влага, которая, особенно в соединениях с окислами серы, интенсивно окисляет металл и отлагается в виде ржавой пленки на рабочих поверхностях цилиндровой втулки и поршневых колец.

Отдельные кольца «закипают» и теряют свою подвижность в канавках. Как было сказано, в первый период работы двигателя создаются условия для сухого трения поршня и втулки. Это чрезвычайно опасный момент в состоянии цилиндропоршневой группы, который можно ликвидировать, если ежесуточно проворачивать двигатель валоповоротным устройством и подавать (вручную) масло на цилиндры. В противном случае это приведет к преждевременному и внезапному износу отдельных втулок и колец, особенно в первый период работы двигателя после выхода судна в очередной рейс.

Для предотвращения естественной циркуляции свежего воздуха через продувочно-выпускные трассы на многих судах механики изготовили специальные брезентовые чехлы, которые после остановки главного двигателя, надевают на всасывающую часть турбокомпрессора;

эксплуатация дизеля осуществляется на несоответствующих сортах топлива и масла для смазки цилиндров;

неудовлетворительное состояние форсунок, особенно сопловых отверстий, а также неравномерная затяжка или постепенное ослабление натяжения пружины одной из форсунок вследствие деформации ее витков. Во избежание этого отрицательного явления на ряде судов механики изготовили специальные переходы и штуцеры, к которым присоединяются две форсунки данного цилиндра и при опрессовке по манометру проверяется одновременность открытия запорных игл и подача топлива.

Конструкция, качество и состояние поршневых колец оказы¬вают большое влияние на процессы изнашивания цилиндропоршневой группы и длительность работы дизеля, поэтому на конструктивные, технологические и эксплуатационные особенности колец и поршневых канавок необходимо обращать более серьезное внимание.

При нормальных условиях поршень и кольца должны быть отделены от рабочей поверхности цилиндра пленкой масла, благодаря чему обеспечиваются минимальные износы и длительная работа цилиндровой втулки и колец. Однако при неудовлетворительном состоянии колец (эллипс, поломка, выработка и отсутствие фаски на кромках колец) на рабочем зеркале цилиндра масляная пленка разрывается. В результате износ деталей цилиндропоршневой группы вследствие истирания увеличивается, особенно в верхней части втулки, где условия работы более тяжелые.

Несмотря на возросшую общую техническую подготовку специалистов, эксплуатирующих и ремонтирующих судовые дизели, увеличилось число случаев некачественного ремонта и монтажа поршневых групп, из-за которых в последнее время произошло несколько аварий с цилиндровыми втулками и поршнями. Участились случаи, когда при постановке, как новых поршневых колец, так и бывших в работе острые фаски не спиливаются. Это приводит к более интенсивной выработке и износу цилиндровых втулок. Несмотря на то, что современные дизельные установки снабжаются специальным приспособлением для демонтажа поршневых колец, им мало пользуются.

Для ускорения процесса снятия или постановки колец на поршень применяется ветошь или куски веревки, которые укрепляют в разъемах кольца, и силой одного или двух человек поршневое кольцо разжимают и выводят или заводят в канавку. После подобного «метода» монтажа, как показали проведенные замеры, у колец остается остаточная деформация, а по наружному и особенно внутреннему диаметру появляются микротрещины, трудно просматриваемые невооруженным глазом. В результате поршневые кольца не работают всей своей площадью по цилиндру, а кольца, имеющие трещинки, как правило, ломаются через 100-200 ч работы.

Таким образом, заранее создаются условия для прорыва горячих газов в продувочные камеры, ухудшается передача тепла от поршня, к стенкам цилиндра, а это приводит к обильному нагарообразованию со всеми вытекающими отсюда последствиями, вплоть до воспламенения масляных паров в продувочных камерах и ресивере продувочного воздуха.

Выверке тепловых зазоров в замках поршневых колец, заводке их в поршневые канавки, проверке всех размеров колец должно уделяться более серьезное внимание, так как несоблюдение необходимых условий также приводит к аварийным последствиям. На ряде судов в период моточисток были установлены новые компрессионные кольца. Причем перед установкой колец на поршень были проверены тепловые зазоры в замках и по высоте канавки, которые находились в допустимых пределах. После выхода судна в рейс, через непродолжительное время работы двигателей на полной нагрузке, был обнаружен ненормальный износ в первую очередь верхних и четвертого уплотнительных колец, а затем и втулки. Поршневые кольца имели острые кромки, а по рабочей поверхности - «вырванные» кусочки металла в виде «питтинга». В отработанном цилиндровом масле скопилось много металлической стружки.

При выяснении причин оказалось, что новые компрессионные кольца в поршневых канавках не «утопают». Согласно фирменному чертежу,разно степенность поршневого кольца (по ширине) не должна быть более 0,1 мм. Однако имелись отдельные случаи, когда при изготовлении новых уплотнительных колец допускались отклонения от фирменных размеров до 1,5 мм. Такие кольца, особенно по районам утолщения, недостаточно или вообще не утопают в поршневых канавках, в результате чего создаются условия для увеличенного трения и срыва масляной пленки, что приводит к интенсивной выработке отдельных цилиндровых втулок и поломке поршневых колец.

Чтобы этого не происходило при постановке новых поршневых колец, необходимо обязательно проверять ширину и величину утопления, колец в канавках поршней. Опыт эксплуатации, а также снятые замеры на ряде двигателей показывают, что нормальная работа колец и втулок обеспечивается при зазорах, указанных в табл. 5.

Таблица 5

Одной из причин преждевременной поломки поршневых колец, особенно в районе замков, является недостаточное закругление кромок продувочных окон у цилиндровых втулок. В связи с этим необходимо отметить, что не, все фирмы, выпускающие двигатели типа «Бурмейстер и Вайн», выдерживают эти размеры. Наиболее правильный и полный радиус закругления кромок окон выполнен у двигателей японской фирмы «Хитачи» (двигатель типа 74VT2BF160), наименьший, с большими отступлениями от чертежных размеров, у двигателей типа 62VT2BF140. Так, из-за недостаточного закругления кромок продувочных окон первый период эксплуатации лесовоза «Ангара лес» (двигатель; типа 62VT2BF140) и других судов этого типа были поломаны все рабочие и запасные кольца. Только после того как кромки окон были достаточно опилены, кольца начали работать нормально.

При моточистках и ремонте цилиндропоршневой группы необходимо обращать особое внимание на состояние поверхностей канавок поршней. Опыт эксплуатации показал, что через 22 - 25 тыс. ч работы дизеля (практически после 5—6 лет эксплуатации судна) на канавках появляются наработки, а зазоры доходят до 0,55-0,65 мм, особенно у двух верхних и четвертого (по высоте) колец, что ускоряет поломку поршневых колец, особенно вновь установленных. Поэтому поршневые канавки, имеющие разработку и наработки, необходимо протачивать под последующий ремонтный размер и по ним подгонять увеличенные по высоте поршневые кольца. Однако, учитывая конструктивные особенности поршневой головки, в случае необходимости рекомендуется заменять только изношенные или дефектные противоизносные кольца.

Эти кольца можно заказать по нулевому этапу ремонта и иметь всегда в запасе, как на судне, так и на ремонтной базе. Технология их изготовления значительно проще, чем поршневых уплотнительных колец.

И, наконец, установлено, что большое количество поломок поршневых колец наблюдается после 5 тыс. ч работы. При этом у двух верхних колец величина среднего износа кольца по толщине доходит до 2 – 3,5 мм, а зазоры в замках у двигателей 874VT2BF160 достигают предельных величин и равны 26-28 мм. Поломку поршневых колец после 5 тыс. ч можно объяснить только усталостью металла колец. Одной из существенных причин повышения температур стенок цилиндров и колец, а также нарушения масляной пленки на рабочей поверхности втулки является прорыв горячих газов через замки подвижных поршневых колец. Незафиксированные (плавающие) кольца при определенных условиях могут сходиться замками и вследствие прорыва горячих газов через образовавшийся зазор стенки цилиндра поршень и особенно поршневые кольца, в районе замков перегреваются. При этом изменяется геометрия кольца, и резко нарушаются условия смазки втулки и поршня.

Это приводит к увеличенному износу и поломке поршневых колец (в первое время в районе замков), а при нарушении общих условий смазки-к внезапному износу отдельных цилиндровых втулок.

В последнее время на ряде двигателей 62VT2BF140, построенных в Польше, введено стопорение поршневых колец. Стопора фиксируют поршневые кольца в поршневых канавках с расчетом, чтобы замок кольца проходил по перемычкам продувочных окон, расположенных по оси двигателя (нос-корма). В результате кольца более равномерно изнашиваются по всей поверхности, сокращаются случаи преждевременной поломки, особенно по району замков, исключаются условия для прорыва газов в замках и нарушения, смазки цилиндров.

Следует отметить, что не всегда уделяется должное внимание чистоте воздушных фильтров, установленных на приемной части турбовоздуходувок, а также воздушным холодильникам. Нарушение сроков чистки воздушных фильтров и холодильников от загрязнения - одна из причин повышения температуры продувочного воздуха и уменьшения коэффициента избытка воздуха, что приводит к увеличению температуры рабочего цикла и загрязнению цилиндров, так как вместе с продувочным воздухом в них попадают через грязные фильтры абразивные частицы.

При обнаружении прогрессивных износов втулки и поршневых колец, если позволяют навигационные условия, дизель нужно немедленно остановить, вскрыть дефектный цилиндр и провести следующие мероприятия: вертикальные риски на втулке зашлифовать, причем шлифовку вести концентрическими кругами сверху вниз, выводя вообще или рассекая вертикальные риски. Для, сохранения общего диаметра цилиндра отдельные более глубокие риски удалять необязательно. Задранные поршневые кольца, особенно имеющие на рабочей поверхности вырванный металл (вид «питтинга»), заменить новыми.

Особенно тщательно рекомендуется очистить от металлического абразива втулку, поршень и все поршневые канавки. После проведения профилактических работ и замены изношенных деталей цилиндр в работу следует вводить постепенно, нагрузку, начиная с 40-45%, до номинальной мощности при нормальной приработке доводить через 30-40 ч. В период приработки восстановленных или новых деталей обязательно увеличить подачу масла.

В Черноморском пароходстве передовые механики опытным путем установили, что приработка реставрированных или вновь установленных узлов цилиндропоршневой группы проходит более надежно на минеральных маслах типа МС-20. Применение высоко щелочных масел в период приработки новых деталей или при обкатке двигателя после ремонта и моточистки не допускается.

При нормальных эксплуатационных условиях, при выходе в рейс нагрузку двигателя до номинальной мощности доводить постепенно, в установленное инструкцией завода-строителя и рекомендованное ПТЭ время, но не менее чем через 2 - 3 ч. Если выход судна из порта требует по каким-либо причинам увеличенной нагрузки, капитан обязан предупредить об этом старшего механика заблаговременно с тем, чтобы дизель был хорошо прогрет. При подходе к портам, проливам, узкостям и т. п. нагрузку двигателя уменьшать постепенно за 2 - 3 ч до начала маневренного режима; при отходе из порта или при подходе рекомендуется увеличить общую подачу масла на смазку цилиндров.

Для уменьшения износа деталей за счет агрессивного действия серы, содержащейся в топливе, и продуктов ее сгорания остановку двигателя перед окончанием рейса, его запуск и последующую работу до полной нагрузки рекомендуется производить на дизельном топливе в течение 1,5 - 2 ч. За это время топливная система и топливная аппаратура главного двигателя. должны освободиться от сернистого топлива, а цилиндры и выпускной тракт - от продуктов сгорания серы. При нормальных условиях эксплуатации чистку приемных воздушных фильтров следует проводить через 2000 - 3000 ч. Однако при перевозке сыпучих грузов (руды, цемента, песка и т. п.) периоды между чистками следует сократить в два раза.

С помощью специальных калибровочных шайб и контрольных сверл (в снабжении имеются) регулярно следить за состоянием отверстий распылителей форсунок. При изменении диаметра отверстий на 0,03 мм (определяется при помощи контрольного сверла), а также, если при опрессовке форсунок струи топлива не попадают в контрольные отверстия специальных шайб, распылители необходимо заменить. При нормальных условиях топливные насосы высокого давления следует перебирать и чистить через 5 - 6 тыс. ч работы дизеля.

Масляные штуцеры смазки цилиндров рекомендуется снимать и чистить через 8 - 10 тыс. ч работы, при этом коррелированные невозвратные клапаны и их пружинки следует заменять. Чистку воздушных холодильников (особенно со стороны воды) от всевозможных отложений и, в частности, от отложений ракушек, а также замену цинковых протекторов рекомендуется проводить через 5 - 6 тыс. ч работы, а чистку и удаление окислений с поверхности протекторов - через 1 - 1,5 тыс. ч. В заключение следует отметить, что контрольные выпрессовки цилиндровых втулок, проведенные через 10, 12 и 15 тыс. ч на двигателях типа 74VT2BF160 и 62VT2BF140 показали хорошее техническое состояние охлаждаемых поверхностей, и незначительное наличие илистых отложений в нижней части блоков.

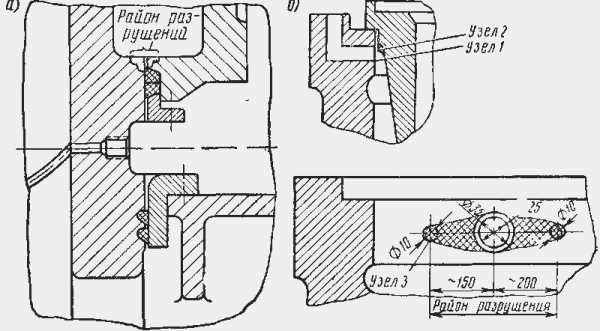

Однако через 15 тыс. ч работы двигателя в районе верхнего направляющего пояса втулки уплотнительная резина под воздействием высоких температур теряет свою эластичность и приобретает вид обуглившейся твердой и хрупкой массы. Поверхность обуглившейся резины покрывается сетью больших и малых трещин, через которые начинаются пропуски охлаждающей воды. Это очень опасный момент в состоянии двигателя, так как по району пропусков воды образуются кавитационные разрушения блока и цилиндровой втулки (рис. 16,а).

Рис. 16. Кавитационные разрушения:

а - цилиндровой втулки двигателя 874VT2B F 160, б - цилиндрового блока двигателя 550VTB F 110

Для предотвращения кавитационных разрушений ответственных деталей дизеля рекомендуется пере прессовку втулок, чистку охлаждающих полостей и главным образом замену уплотнительной резины производить через 12-15 тыс. ч, а разрушенные районы восстанавливать эпоксидной смолой. Ненормальные кавитационные разрушения имеют место и на двигателях 550VTBF110, установленных на танкерах типа «Певек» (рис. 16,б). Разрушения наблюдаются в верхней части цилиндрового блока в районе перехода охлаждающей пресной воды из блока в цилиндровую крышку и являются в основном следствием резкого изменения скорости и давления охлаждающей воды в этих районах с выделением пузырьков воздуха, которые и оказывают разрушающее действие на металл блоков и втулок. Для устранения последствий и уменьшения действия кавитационной эрозии рекомендуется следующее.

Разрушенные районы необходимо восстановить эпоксидной смолой. Для уменьшения, сопротивления охлаждающей воды диаметр отверстия в блоке на входе увеличить с 25 до 35 мм (узел 1 на рис. 16,6). Так как на некоторых двигателях внешний бурт цилиндровой втулки перекрывает до 10 мм отливное отверстие в блоке, часть металла втулки снимается наждачным камнем (узел 2). Наряду с этим по рекомендации старших механиков давление охлаждающей пресной воды было понижено с 2 до 1,2 кГ/см2. И, наконец, для увеличения полезной площади отводного отверстия и уменьшения завихрений воды по концам разрушенного района можно просверлить отверстия диаметром 10 мм (узел 3).

Хотя сейчас и не представляется возможности сделать выводы по результатам длительной эксплуатации, тем не менее, можно утверждать, что принятые меры уменьшат разрушение блоков.

На ряде дизелей типа 74VT2BF160 были проведены испытания качества смазки цилиндровой группы при прохождении поршнем н. м. т. до 80-82°; при этих условиях конец хода плунжера лубрикатора, а, следовательно, и подача масла заканчиваются в районе шестого поршневого кольца. При осмотре поршневой группы через 500-600 ч было обнаружено увеличенное скопление твердого нагара в кепах и на поршне в районе первого и второго колец; кольца имели увеличенный износ. Общие условия смазки в верхних районах втулки и поршня ухудшились.

Таким образом, проведенные испытания показали, что изменять рекомендованные заводом-строителем фазы подачи смазки, нецелесообразно.

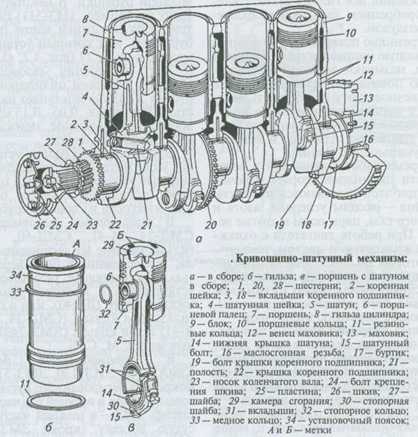

ЦИЛИНДРОПОРШНЕВАЯ ГРУППА

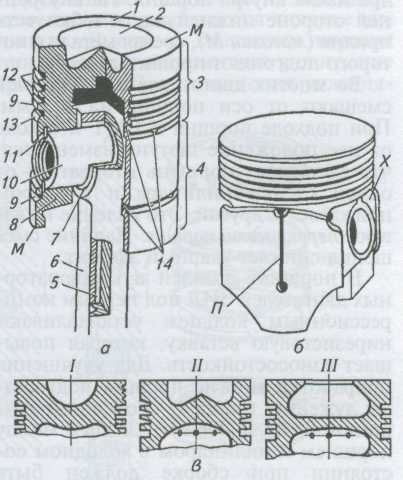

К цилиндропоршневой группе относятся гильзы 8, поршни 7, поршневые пальцы 6 и кольца 10.

Цилиндры двигателя могут быть расточены в блоке или выполнены (чаще всего) в виде специальных вставок — гильз. При использовании гильз повышается износостойкость двигателя и сокращается время его ремонта за счет выпрессовки изношенной и установки новой гильзы.

Гильзы цилиндровотливают из специального чугуна и устанавливают в блок цилиндров. В рассматриваемыхконструкциях установлены мокрые гильзы. Они омываются снаружи охлаждающей жидкостью в рубашке охлаждения.

Гильзы цилиндровотливают из специального чугуна и устанавливают в блок цилиндров. В рассматриваемыхконструкциях установлены мокрые гильзы. Они омываются снаружи охлаждающей жидкостью в рубашке охлаждения.

В двигателях воздушного охлаждения все гильзы сухие с внешним оребрением для лучшего охлаждения воздухом.

Внутреннюю поверхность цилиндра, служащую направляющей движения поршня, называют зеркалом цилиндра. С целью повышения износостойкости и долговечности эту поверхность закаливают с использованием токов высокой частоты или иногда лазерного луча, а затем тщательно шлифуют и полируют для уменьшения трения.

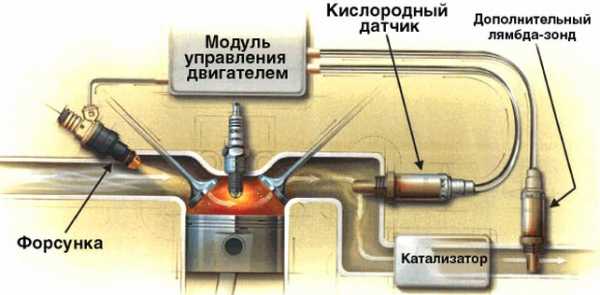

Во время работы двигателя в верхней части цилиндров сгорает рабочая смесь, при этом выделяются продукты окисления — оксиды углерода, азота и сернистого газа, пары воды и другие вещества. При работе двигателя с охлаждающей жидкостью и маслом, температуры которых 50...60°С, часть продуктов окисления, особенно пары воды, конденсируются на стенках цилиндров, вследствие чего образуются кислоты, вызывающие коррозию цилиндров.

Помимо коррозии зеркало цилиндров подвергается механическому изнашиванию вследствие проникновения в двигатель пыли. Интенсивность механического изнашивания зеркала в верхней части цилиндра больше, чем в нижней, так как в верхней части действуют значительные силы N и выше концентрация кислот, вызывающих коррозию.

В верхней и нижней частях гильз с внешней стороны выполнены пояски. Они предназначены для центровки гильз в блоке за счет их плотной посадки и уплотнения стыков водяной рубашки.

Для уплотнения газового стыка гильзы с головкой цилиндров верхний буртикАгильзы выступает над плоскостью блока на 0,05...0,15 мм, чтобы обеспечить надежное прижатие прокладки головки блока.

В нижней части гильзы устанавливают уплотнительные термостойкие резиновые кольца, которые предотвращают попадание в картер охлаждающей жидкости из водяной рубашки.

В тракторных двигателях Д-240гильзы мокрые из легированного чугуна, запрессованы в блок верхней частью. Уплотняющее резиновое кольцо установлено в проточке блока в его нижней части

Размерные группы. Для обеспечения заданного зазора междугильзой и поршнем гильзы подразделяют на несколько размерных групп, обозначаемых буквами. Для тракторных двигателей: М — малая группа, С — средняя, Б — большая. Соответствующую букву (метку) ставят на верхнем торце. Гильзы размерных групп различаются внутренним диаметром на 0,05 мм. Поршни, комплектуемые с этими гильзами, выбирают тех же групп.

Поршеньвоспринимает давление газов во время рабочего хода и передает его через палец и шатун коленчатому валу. Поршень в цилиндре движется неравномерно, в результате чего возникают большие силы инерции, зависящие от массы поршня и его ускорения. Кроме механических нагрузок поршень подвергается действию высоких температур в период сгорания топлива и расширения образовавшихся газов. Охлаждение поршня происходит в основном через стенки цилиндра и частично поступающим при впуске свежим зарядом воздуха или горючей смеси.

В двигателях чаще всего устанавливают поршни, изготовленные из кремнистого алюминия, который достаточно прочен и обладает малой массой, высокой теплопроводностью и хорошими антифрикционными свойствами. Для повышения прочности и надежности поршни подвергают термической обработке — старению.

Части поршня. В поршне различают днище, уплотняющую часть и направляющую часть (юбку). Для крепления с поршневым пальцем в поршне сделаны бобышки .В днище поршня у дизелей выполненафигурная выемка, котораяформирует камеру сгорания. Иногда на днище предусматривают выточки для предотвращения соприкосновения клапанов с поршнем.

В процессе работы поршни нагреваются неравномерно. Чтобы компенсировать разную степень расширения, поршни делают овальной и конусной формы. Диаметр холодного поршня по оси бобышек на 0,14...0,5 мм меньше его диаметра в поперечном направлении овальность поршня, поскольку расширение прямо пропорционально массе металла. Диаметр головки на 0,01...0,05 мм меньше диаметра юбки конусность поршня, так как верхняя

Поршни:

Поршни:

а —дизеля А-41; б — карбюраторного двигателя ЗМЗ-511; в — формы камер сгорания в поршнях различных двигателей; / — днище; 2—камера сгорания; 3 — уплотняющая часть; 4 — направляющая часть; 5 — сверление в шатуне; 6— шатун; 7— подшипник верхней головки шатуна; 8— бобышка; 9— канавка под масляное кольцо; 10— палец; 11 — стопорное кольцо; 12 — канавки под компрессионные кольца; 13 — маслосъемное кольцо; 14— отверстия для вывода масла; I—двигатели Д-144, Д-120; II-ЯМЗ, А-41, СМД; III-Д-240

часть больше нагревается. В области бобышек иногда делают углубления (холодильники X), благодаря которым тепловое расширение поршня в этой области уменьшается.

Выше бобышек (иногда и на направляющей части) выполняют канавку 9 под маслосъемное кольцо 13. Внутри нее сделаны отверстия 14 для отвода соскребаемого кольцом со стенок цилиндра масла внутрь поршня. На внутренней стороне нижней части юбки есть прилив (магазин М), срезая металл с которого подгоняют поршни по весу.

Во многих двигателях ось бобышек смещают от оси поршня на 1...3мм. При подходе поршня к ВМТ и отходе от нее положение шатуна изменяется, что заставляет поршень оторваться от одной стенки цилиндра и с ударом прижаться к другой. Это явление называют перекладкой поршня. Наличие смещения снижает ударный эффект.

Метки на поршне. На днище обычно выбивают следующие метки: направление установки (стрелка или надпись «Вперед»); размерная группа (см. метки гильзы); масса поршня. В отверстии бобышек краской разного цвета наносят метку размерной группы поршневого пальца.

Поршневые пальцысоединяют поршень с верхней головкой шатуна. Они должны быть легкими, прочными и износостойкими, так как во время работы подвергаются большим механическим нагрузкам (переменным по величине и направлению) и трению. Поэтому наружная поверхность пальца должна быть твердая, а сердцевина вязкая. Пальцы изготовляют из углеродистой и малоуглеродистой стали в виде пустотелых труб. Наружную поверхность пальца цементируют и закаливают на глубину 1... 1,5 мм, а затем тщательно шли-

фуют и полируют. В основном в двигателях рассматриваемых автомобилей применяют пальцы «плавающего» типа, которые могут поворачиваться и в верхней головке шатуна, и в бобышках поршня. Это позволяет обеспечить равномерный износ пальца. Плавающие поршневые пальцы фиксируются в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам по размерным Размерную группу обычно наносят краской на внутренней поверхности пальца.

При сборке палец, поршень и шатун комплектуют из деталей только одной группы. В холодном состоянии соединение пальца с поршнем (в бобышках) должно быть с натягом, т. е. неподвижное. При нагреве поршень расширяетсяи соединение становится подвижным. Во избежание задиров на сопряженных поверхностях сборку пальца с поршнем следует проводить при температуре поршня 55... 100 °С (в горячем масле).

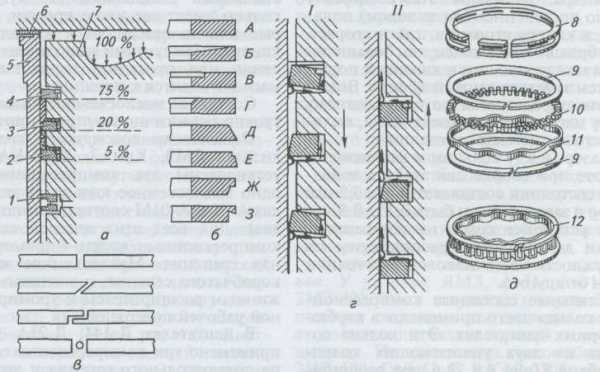

Поршневые кольца,надеваемые на поршень, создают подвижное уплотнение между поршнем и цилиндром. Различают компрессионные и маслосъемные поршневые кольца.

Компрессионные кольца обеспечивают создание давления в камере сгорания (компрессию, так как уменьшают прорыв газов из камеры сгорания в картер: верхнее кольцо — на 75 %, среднее — дополнительно на 20 % и нижнее — на 5 %. Эти кольца также отводят теплоту от головки поршня к стенкам цилиндра.

Кольца изготавливают из специального легированного чугуна или стали. Разрез кольца, называемый замком, может быть прямым (наиболее распространен), косым или ступенчатым.

Компрессионные кольца обладают пружинящими свойствами, благодаря чему плотно прижимаются к стенке цилиндра. Вместе с канавками поршня они образуют лабиринтное уплотнение. Для повышения уплотняющего

Поршневые кольца:

а —размещение колец в поршне; б—сечения компрессионных колец; в —типы замков; г — уплотняющее (Г) и насосное (II) действие компрессионных колец; д — типы и составные части колец; 1 — маслосъемное кольцо; 2, 3, 4— компрессионные кольца; 5—гильза цилиндра; 6— прокладка головки; 7—поршень; #—чугунное маслосъемное кольцо; 9— кольцо-скребок; 10— осевой расширитель; 11 — радиальный расширитель; 12— стальное кольцо в сборе

эффекта кольца и канавки делают специального сечения. Кольцо трапецеидального сечения при движении поршня вниз выжимается из канавки и плотно прижимается к стенке цилиндра. В кольце прямоугольного сечения по внутренней его верхней кромке предусматривают выточку, что заставляет кольцо скручиваться и прижиматься нижним внешним краем к стенке цилиндра (торсионные кольца). Выточки с внешней стороны уменьшают площадь соприкосновения кольца со стенкой, что повышает давление кольца, обеспечивая плотное прижатие.

Насосное действие компрессионных колец заключается в следующем. При движении поршня вниз кольцо прижимается к верхней стенке канавки. При этом соскребаемое со стенки цилиндра масло заполняет пространство в канавке под и за кольцом. При изменении направления движения (вверх) поршень прижимается к нижней поверхности кольца, выжимая масло в пространство над кольцом. Кольцо перемещает эту порцию масла в верхнюю часть цилиндра. Благодаря этому эффекту масло постепенно (ход за ходом) попадает в камеру сгорания, где и сгорает. Чем больше износ колец, тем больше зазоры между кольцом и канавкой поршня, тем заметнее данный эффект. Внешне это определяется по повышенному угару масла и сизому цвету дыма, выходящего из системы вентиляции.

Зазор между кольцом и канавкой по высоте при сборке двигателя в холодном состоянии составляет 0,04...0,2 мм. Зазор в замке должен быть 0,15...0,8 мм. При установке колец на поршень их замки должны быть расположены по окружности на одинаковом расстоянии один от другого.

Стальные составные компрессионные кольца часто применяют в карбюраторных двигателях. Эти кольца состоят из двух уплотняющих колец-скребков и двух расширителей (эспандеров) — осевого и радиального. Такие кольца хорошо прилегают к цилиндру и быстро прирабатываются.

Первое (верхнее) компрессионное кольцо работает в условиях высокой температуры, больших давлений и изнашивается быстрее других. Наружную цилиндрическую поверхность первого кольца подвергают пористому хромированию или напыливают молибденом. Пористая поверхность лучше удерживает смазочный материал, благодаря чему износостойкость первого кольца повышается. Остальные кольца покрывают слоем олова для лучшей приработки их к цилиндрам.

При изготовлении поршневые кольца подвергают сложной механической и термической обработке, что позволяет обеспечить наиболее выгодное распределение давления внешней поверхности кольца на стенку гильзы, а следовательно, и увеличить срок службы кольца.

Маслосъемные кольца при движении поршня вниз (а также вверх) соскребают излишки масла со стенок (зеркала) цилиндра и препятствуют проникновению его в камеру сгорания. Затем через отверстия в стенках поршня масло попадает внутрь последнего и далее — в картер. Эти кольца делают чугунными коробчатого сечения или стальными составными. Чугунное кольцо имеет две узкие кромки, которые плотно прилегают к зеркалу цилиндра. Между ними выполнены сверления или проточки, через которые масло отводится к поршню.

Составное маслосъемное кольцо устроено аналогично компрессионному.

В двигателях Д-144, Д-21А, Д-240 применено три компрессионных кольца прямоугольного сечения и два маслосъемных.

ШАТУНЫ