Common rail регулировка форсунок

Настройка форсунок Common Rail

Наиболее широкое распространение поучил бренд известного производителя Bosch. Выпускаемые электромагнитные и пьезоэлектрические форсунки заняли достойное место на рынке. С большим успехом они используются в топливных системах Common Rail легковых автомобилей. По простоте изготовления и высокой ремонтопригодностью заметно выделяются электромагнитные форсунки фирмы Бош. При правильной эксплуатации они долговечны, обладают высокой выносливостью. К сожалению, иногда возникают моменты, когда им приходится уделять самое пристальное внимание.

Признаки неисправности

Система впрыска топлива Common Rail спокойно выдерживает пробег 200 тысяч км, а при соблюдении правил эксплуатации до 500000 км. Но она не вечна. Как только в форсунке возникает какая-либо проблема, двигатель тут же начинает об этом сигнализировать.

Самыми распространенными признаками ненормальной работы системы впрыска являются:

- затруднен запуск двигателя;

- повышается расход топлива;

- мощность двигателя падает;

- появляется чрезмерное дымление двигателя при его работе.

Необходимо помнить, что точно такими же признаками характеризуются и другие неисправности в топливной системе. Поэтому утверждать точно, что из строя вышла форсунка и ее нужно менять, невозможно. Истинную причину неисправности можно выявить только лишь при диагностике на специализированном СТО.

К сведению: Появление вышеперечисленных признаков указывает на серьезную проблему, возникшую в двигателе. Промедление с выяснением причины может обернуться очень недешевым его ремонтом.

Диагностика

Качественная диагностика всей топливной системы, проведенная на специализированном СТО, своевременно выявит все неполадки, возникшие в системе питания топливом. Процесс диагностирования является довольно сложным и состоит из нескольких этапов. Мастер-диагност вначале выслушивает претензии автовладельца, затем проводит компьютерную диагностику двигателя и его систем.

При выявлении недостатков неисправный узел демонтируется и проверяется на специальных испытательных стендах. И только потом, на основании полученных результатов, принимается окончательное решение по восстановлению работоспособности узла. Сложность диагностики форсунки заключается в том, что при ее проверке используется несколько специальных стендов, на которых выявляется:

- распыление топлива;

- давление впрыска;

- действие запорного клапана;

- работоспособность системы обратного слива топлива;

- состояние распылителя.

По значению этих основных параметров определяется общее состояние форсунки и принимается решение на ее ремонт или замену.

О том, насколько сложен процесс диагностики и какие операции он включает можно посмотреть на многочисленных видео в интернете.

Важно! Качественную диагностику форсунок можно провести только лишь на профильном СТО. Других путей определения ее технического состояния нет.

Ремонт

Ремонт форсунки относится к разряду сложных. Поэтому делать его своими руками категорически не рекомендуется. Наличие специального инструмента, оборудования, проверочных стендов — обязательное условие. Известно очень много случаев, когда после попыток самостоятельного ремонта форсунок, восстановить их работоспособность было уже не возможно даже на СТО.

Вывод однозначный – ни о каком ремонте в гаражных условиях не может быть и речи.

После проведенного ремонта и испытаний  на стендах отремонтированной форсунки следующим этапом перед вводом в эксплуатацию будет ее настройка. Это очень сложный процесс, требующий специального оборудования и инструмента наряду с опытом мастера, проводящего эту работу.

на стендах отремонтированной форсунки следующим этапом перед вводом в эксплуатацию будет ее настройка. Это очень сложный процесс, требующий специального оборудования и инструмента наряду с опытом мастера, проводящего эту работу.

Достаточно отметить, что помещение, где настраиваются форсунки должно быть абсолютно чистым, герметичным, с постоянной температурой. На стенде обкатки проверяется более 20 параметров функционирования и состояния деталей форсунки.

Для настройки параметров используются инструменты и приспособления, обеспечивающие выставление допусков деталей на несколько микрон. Работа сама по себе кропотливая и очень ответственная. Время ремонта и настройки полного комплекта форсунок занимает примерно около 4 часов.

Вывод: Настройку форсунки после ремонта можно произвести только на СТО имеющим специальное оснащение для выполнения таких работ.

Причины выхода из строя

Основными причинами являются естественный износ и некачественное топливо. С износом все понятно. А вот о топливе можно говорить долго. И все не в его пользу. При этом не каждый догадывается, что улучшить его состояние по силам любому автолюбителю. Каким образом? Очень простым – его тщательной очисткой. Для этого имеется топливный фильтр. А вот его своевременная замена – это уже целиком и полностью лежит на совести владельца авто.

Система обслуживания автомобиля, в том числе и его топливной системы, предусматривает определенные сроки, после истечения которых необходимо провести различные работы. Достаточно самостоятельно увеличить этот срок, как деталь, требующая замены моментально ответит изменением ее параметров. Так и с фильтром. Чем дольше мы его эксплуатируем, тем больше он загрязняется и хуже очищает топливо.

Большой вред наносит несанкционированное (помимо СТО) проникновение в топливную систему. Порой результаты плачевны и дорогостоящи.

Совет: Для того, чтобы не сталкиваться с проблемами топливной системы нужно четко выполнять все требования Инструкции по эксплуатации автомобиля.

Ремонт Common Rail на нашем сервисе

На протяжении многих лет мы выполняем такие ремонты. Причем делаем их качественно, о чем пишут благодарные клиенты в своих отзывах. Наш сервис полностью укомплектован необходимым оборудованием и грамотными специалистами. Доброжелательное отношение к клиенту и его авто является своеобразной визитной карточкой СТО.

Выполнение ремонта только оригинальными запчастями, умеренные цены при наличии скидок делают наш сервис особо привлекательным.

Эффективная диагностика и ремонт инжекторов Common Rail

Для диагностики и ремонта инжекторов Common Rail (CRI — инжекторы с электромагнитным управлением) легковых и грузовых автомобилей компания Bosch предлагает концепцию так называемой 3-й ступени (Step 3).

Подходящее решение

Вряд ли нужно лишний раз говорить о том, насколько тонка, то есть прецизионна, современная система дизельного впрыска Common Rail. Ее надежность, безусловно, не вызывает никаких сомнений, однако с течением времени под воздействием неблагоприятных условий эксплуатаций и прочего даже самая высококачественная, самая точная система неизбежно теряет свои изначальные характеристики, выходит из строя. При этом стоимость новых инжекторов Common Rail достаточно высока и составляет в среднем 500 евро для легкового автомобиля и 800 евро для коммерческого. Восстановленные инжекторы уже дешевле: соответственно, 300–350 евро. Ну а профессионально отремонтированные — 240–275 евро. Именно поэтому услуга по ремонту инжекторов весьма привлекательна для владельцев дизельных автомобилей: она позволяет им сэкономить значительные суммы и получить на выходе деталь, не уступающую по своим характеристикам новой. А значит, ее оказание может быть выгодно для станций технического обслуживания, работающих с системами дизельного впрыска, с учетом того, насколько популярной в России в последнее время стала дизельная тематика.

Действительно, парк автомобилей с дизельными двигателями с каждым годом увеличивается. Современные дизели эффективно сочетают в себе экономичность топлива и высокий уровень технических характеристик.

Сейчас дизель популярен, как никогда прежде. В Европе количество продаваемых новых автомобилей с дизельными двигателями больше, чем с бензиновыми. И даже самые утилитарные отечественные коммерческие автомобили сегодня используют системы Common Rail. Легковые модели, легкий коммерческий транспорт, тяжелые грузовики, строительная и спецтехника — все они объединены наличием компонентов дизельного впрыска от Bosch. В 2012 г. компания поставила на конвейер более 8 млн систем Common Rail, а к 2015 г. это значение достигнет 12 млн.

Конечно же, рост дизельного автопарка приводит к повышению спроса на сервисное обслуживание дизельных машин. Но, как можно видеть, в последнее время уровень технического прогресса в дизельных технологиях значительно повысился — классические методы ремонта зачастую становятся невозможными. По имеющейся статистике, в 2012 г. каждые 4 из 5 выпущенных автомобилей с дизельными двигателями оснащены системами Common Rail. Благодаря этому по сравнению с началом 90-х гг. прошлого века количество выбросов углекислого газа современных дизелей сократилось на 96 %, а твердых частиц — на 98 %. Столь значительное улучшение характеристик стало возможным благодаря инновационным конструкциям систем дизельного впрыска. И это накладывает повышенные требования к квалификации ремонтных мастерских и качеству сервисного обслуживания.

Комплект Step III был разработан и выведен на рынок около 4 лет назад. За это время он многократно подтвердил свою эффективность и высокую продуктивность. Его появление напрямую связано с возникновением необходимости производить ремонт топливных инжекторов систем Сommon Rail по технологии завода-изготовителя. При этом ресурс отремонтированных изделий возобновляется, приближаясь к ресурсу новых инжекторов. Кроме того, полностью сохраняется экологический стандарт двигателя.

Применение технологии 3-й ступени позволяет полностью соблюсти технологии завода-изготовителя по выдерживанию таких внутренних параметров инжектора, как ходы компонентов, натяги, зазоры, работа прецизионных пар. Предыдущие технологии ремонта (Step I и Step II) не обеспечивали подобного качества ремонта. Почему? Потому что 1-я ступень обеспечивала замену только распылителя, то есть нижней части, 2-я ступень — замену кольца высокого давления. Это неметаллический компонент, участвующий в удержании давления внутри инжектора. Если он выходит из строя, его можно было попытаться заменить. А 3-я ступень охватывает все: диагностику функциональных параметров, замену деталей вышедших из строя (определенных визуальным осмотром), и сборку с учетом индивидуальных особенностей применяемых компонентов. Она дает максимальный результат. Технология подразумевает полную разборку инжектора, дефектацию его деталей, последующую сборку и проверку.

Еще одно значительное преимущество технологии 3-й ступени в том, что она позволяет максимально снизить время на выполнение диагностики. Буквально за несколько секунд можно определить важнейшую характеристику топливоподачи — ход анкера. Если величина хода анкера находится за пределами допуска, инжектор тотчас отправляется на ремонт, ставить его на стенд нет уже никакого смысла. Только на одном этом этапе мы сразу выигрываем 15–20 минут. Ведь что собой представляет постановка на стенд? Если это первичная входная диагностика — это долгая и трудозатратная процедура, сопряженная с очисткой инжектора (с внешней стороны и внутри). Причем внутри его полностью промыть никогда не получается, по большому счету, основная внутренняя очистка инжектора выполняется как раз при высоких давлениях уже на стенде, что, безусловно, приводит к загрязнению оборудования. В итоге вы убеждаетесь, что инжектор не работает, загрязняете стенд, теряете время и только после этого приступаете к разборке.

Для реализации данной технологии потребуется специальный комплект, который включает все необходимые инструменты для разборки, дефектации и сборки форсунки. Это различные ключи, переходники, измерительные штоки, измерительные адаптеры, калибровочные поверхности, держатели, регулировочные шайбы, съемники, инструменты для сборки, пневматический модуль CRR 120 (создание требуемых усилий преднатяга в процессе измерений, поджатие измерительного штока), электрический модуль CRR 220 (активация электромагнита), стабилизатор, цифровой индикатор часового типа CRR 420 (точное измерение геометрических размеров и ходов), электронный динамометрический ключ, набор регулировочных шайб (CRI/CRIN), цифровой индикатор с кабелем, кабели для проверки соленоидов.

Отдельно обратим внимание на регулировочные шайбы — основной ремонтный компонент. Для настройки функциональных параметров предлагается около 380 регулировочных шайб для CRI и около 270 регулировочных шайб для CRIN. Шаг толщины — 2…10 мкм. Такая градация обусловлена именно высочайшей прецизионностью современной системы. Если 30 лет назад допуск в дизельных системах составлял 100 мкм, что равно 0,1 мм, а 10 лет назад — 10 мкм (0,01 мм), то сегодня его величина 1 мкм, или 0,001 мм. Для сравнения: толщина человеческого волоса — около 100 мкм, а диаметр клеток крови — 10 мкм. То есть можно представить себе, насколько высокоточные измерения и калибровки/ремонтные операции приходится выполнять.

Шаг за шагом

Сама технология выглядит следующим образом. Демонтируем инжектор, осматриваем его, проверяем наличие следов коррозии, потому что в этом случае специалисты компании Bosch вообще не рекомендуют его ремонтировать (толщина стенок корпусов, особенно в контурах высокого давления, довольно мала — мы просто физически не сможем понять, насколько проржавел корпус). Ведь если коррозия проникла достаточно глубоко, последствия использования такого инжектора могут быть самыми негативными, вплоть до разрыва корпуса.

Но если все в хорошем состоянии, инжектор снаружи чистый, мы можем установить его на стапель и при помощи цифрового индикатора измерить ход анкера с точностью до микрона. Именно цифрового, поскольку механические индикаторы дают погрешность до 20 мкм и не запоминали результаты измерений. А цифровое устройство к тому же измеряет пять импульсов и на их основании выдает среднеарифметическую максимально точную величину.

После коммутации индикатор включается, приводится в рабочее состояние. Подается подпружинивающий воздух (подпружинивание необходимо, потому что под действием электрического сигнала игла измерительного приспособления и шток цифрового индикатора имеют очень большой ход, обусловленный силами инерции. Индикатор обнуляется, подается управляющий сигнал — имитация реальных условий. Получаем определенный результат хода анкера. Судить о том, насколько это значение допустимо, на данном этапе сложно. Поэтому обращаемся к программе — софту, специально разработанному для того, чтобы осуществлять контроль за параметрами. С данной программой работают постоянно, включая дальнейшие мероприятия по ремонту инжекторов. Показатели можно вносить в ручном или автоматическом режиме (по специальному кабелю информация с индикатора переносится в программу). Если величина хода анкера находится в пограничном состоянии зеленого поля допуска, можно сказать, что инжектор по этой характеристике пока еще исправен. Но надо понимать, что характеристика (одна из важнейших)— это еще не полное представление о состоянии инжектора, она не дает полного представления о его работоспособности. Инжектор же все-таки почему-то принесли, значит, есть какие-то нарекания к его работе. Скорее всего, что-то в нем не так. Следовательно, нужно проверить и другие параметры, выполнить ряд мероприятий. А именно — разобрать, оценить визуально состояние внутренних компонентов, произвести определенные замеры, вновь собрать инжектор и по результатам сборки оценить по результатам стендовой проверки, будет ли он обладать нужной производительностью на разных эксплуатационных режимах.

К тому же, не забывайте, мы имеем дело с чрезвычайно высокоточной прецизионной системой (простите за повторение, но это действительно важно). Отклонение от регламентированных значений, о каких бы ее компонентах мы ни говорили, всего лишь на 4–5 микрон в одну или другую сторону — это выход за пределы допустимых значений. В итоге топливоподача, осуществляемая через инжектор в цилиндр двигателя, будет отличаться от оптимальной. Причем отличаться на разных режимах — по-разному.

Итак, помимо хода анкера существует еще несколько величин, характеризующих работу инжектора. Ведь в создании нужной топливоподачи участвуют различные параметры инжектора. Ход анкера, остаточный воздушный зазор (насколько тарелки анкерных групп не доходят до электромагнитов), избыточный ход тарелок, преднатяг пружин анкерной группы. Это сверху. Внизу — ход иглы распылителя и преднатяг пружины иглы распылителя. То есть мы имеем шесть параметров, участвующих одновременно в одной работе — организации нужной топливоподачи.

Чтобы правильно выставить все эти размеры при помощи своих собственных индивидуальных регулировочных шайб, нужно произвести ряд замеров. Замеряются практически все компоненты, участвующие в сборке инжектора, — несколько десятков штук. Использовать для этих целей обычные микрометры практически невозможно, потому что классическими микрометрами, доступными на рынке, возможно производить только определенные замеры — такие, например, как толщины шайб. Но определение толщины шайб — это не цель наших измерений, это результат определения габаритов тех компонентов, которые применяются при сборке каждого инжектора. Поэтому в силу вступает следующий метод.

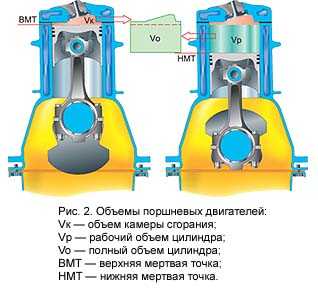

Применяется специальный измерительный адаптер, на который накручиваются вспомогательные измерительные адаптеры. Сверху монтируется индикатор, и при помощи воздушной магистрали организуется перемещение измерительного штока то в верхнюю мертвую точку, то в нижнюю. Компанией Bosch предложен определенный метод измерения. Прежде чем приступить к измерениям, определяется калибровочный размер, то есть ход измерительного штока от верхней мертвой точки до калибровочной поверхности. Зачем это нужно? Чтобы учесть возможный износ измерительных компонентов в процессе работы: оборудование используется длительное время, поэтому некоторый износ неизбежен. Кроме того, необходимо учесть температуру и влажность окружающей среды, довольно значительно влияющие на точность измерений. После калибровки, убирая калибровочную поверхность или подкладывая под нее измеряемый объект, будь то шайбы или анкерные группы инжекторов, определяем величину измеряемого объекта с точностью до микрона.

Этот метод измерений предложен компанией для того, чтобы измерять все компоненты, входящие в инжектор, учитывать особенности их размеров и компенсировать отличия от нормативных данных при помощи регулировочных шайб.

Дело в том, что все внутренние компоненты инжектора производят на станках. Даже самые маленькие. Все ли они будут одинаковых размеров? Нет. Их размеры непременно будут лежать в допуске, но они могут быть различными. А для системы важны микроны. Поэтому определенные расхождения в одинаковых запчастях по размерам компенсируются шайбами. В результате через согласование оптимальных ходов и преднатягов достигается максимально точная производительность по топливоподаче.

Это и есть основные процедуры, проводимые топливщиками в своих мастерских, — процедуры, требующие аккуратности, знания, опыта работы. Не имея всех этих качеств и навыков, заниматься выполнением подобных операций не получится: цена ошибки слишком велика, а потому не стоит рисковать.

В зоне особого внимания

Кроме прочего существует целый ряд особых нюансов, на которые надо обращать особое внимание. В процессах измерений участвуют специальные адаптеры. Их скручивают между собой и накручивают на измеряемые объекты. Эти действия нельзя производить обычными ключами — у каждого человека свое восприятие усилий. Если адаптеры монтируются с заниженным завышенным усилием, то и ходы, соответственно, изменятся. Причем достаточно сильно, даже с учетом того, что допуска по усилию составляют всего 1,0 или 0,5 Н — несколько микрон сразу же теряется в этом случае.

Чтобы усилия были стандартизированы и можно было точно оценить их величину, необходимо применять электронные динамометрические ключи. Ключи, снабженные специальными чипами, — прежде чем осуществлять ими работу на конкретных инжекторах, всегда через компьютер загружается специальная программа, точно так же поставляемая вместе с комплектом 3-й ступени.

Ключ используется для контроля момента затяжки и угла поворота как при сборке инжектора, так и при сборке измерительных адаптеров. Эти параметры берутся из программы CRR 920 и загружаются в память ключа. Далее оператор указывает на ключе номер выполняемого этапа, и ключ автоматически настраивается на параметры данного этапа.

В процессе затягивания на индикаторе появляется сопроводительная информация (в цифрах момента затяжки или же по нарастанию шкалы индикаторных лампочек топливщик видит, что момент приближается к необходимому значению), а при достижении регламентированного значения загорается определенный цвет, подается звуковой сигнал, и ручка ключа начинает вибрировать. Все вместе это говорит о том, что момент усилия достиг необходимой величины, пора прекращать закручивать. Если вдруг по каким-то причинам рука не успела остановиться, индикация покажет превышение допустимого значения — процедуру затяжки нужно повторить.

Интересно то, что все действия по затягиванию запоминаются, таким образом, по окончании ремонтных работ топливщик имеет по каждому конкретному инжектору свой собственный протокол сборки. То есть ведется полное документирование этапов затяжки. Данный протокол можно продемонстрировать клиенту, если у того возникнут какие-либо вопросы, или использовать в следующий раз для того, чтобы скорректировать свои усилия в ту или иную сторону.

И еще. Электронный динамометрический ключ производит калибровку автоматически после каждого включения. Поверки ключей проводятся регулярно на заводе-изготовителе.

В заключение остается лишь сказать, что при наличии опыта и знаний у квалифицированного топливщика вся совокупность измерительных операций занимает от 30 до 40 минут. За день работы он способен выполнить ремонт комплекта инжекторов на двигатель — от 4 (самое простое) до 8 штук. Это не так долго, потому что, если даже выполнять ремонт без использования специального оборудования, как говорится, «на коленке», в не приспособленном для этих целей помещении гаражной мастерской, разобрав, оценив визуально и собрав, потребуется лишь немногим меньше времени. Но самая большая проблема такого непрофессионального ремонта заключается в том, что ключевые характеристики инжектора не определяются точно. Инжектор монтируют в двигатель, автомобиль уезжает (как известно, у большинства «гаражных» сервисов качество выполнения ремонта определяется тем, завелась машина или нет), но этого мало, она может завестись и уехать с черным дымом или через десяток километров снова встать, и тогда неизбежны возвращение в сервис, шум, ругань на приемке, повторная диагностика, опять демонтаж… то есть экономия 10–15 минут запросто оборачивается еще большими затратами времени, бесплатным исправлением допущенных ошибок, потерями репутации.

При использовании технологии 3-й ступени обученным персоналом такого не произойдет никогда. Автомобиль после ремонта способен отъездить ничуть ни меньше, чем с новым инжектором.

Применять технологию 3-й ступени возможно лишь на инжекторах, произведенных компанией Bosch. Дело в том, что концепции различных производителей топливной аппаратуры довольно сильно различаются. Это приводит к тому, что не на всех инжекторах большинство измеряемых и корректируемых при реализации данной технологии параметров загнаны в жесткие, узкие рамки. Диапазон их изменения может быть довольно широк, при этом блок управления двигателя берет на себя основную функцию по настройке параметров топливоподачи до оптимальных значений посредством изменения длительности управляющих сигналов инжекторов.

В инжекторах Bosch, напротив, параметры подачи одинаковых инжекторов близки друг к другу и блоки управления производят всего лишь подкорректировку топливоподачи под нужные величины.

Инжекторы системы топливной магистрали включают форсунку, электромагнитный клапан, а также гидравлические и электрические разъемы управления форсункой. Один инжектор устанавливается в каждый цилиндр и соединяется с магистралью с помощью короткого трубопровода высокого давления.

Система электрогидравлического сервопривода получает от блока EDC (Electronic Diesel Control) управляющие импульсы на открытие и закрытие форсунки. Управление форсункой осуществляется с помощью электромагнитного клапана. Короткое время переключения электромагнита обеспечивает управляющий, основной и дополнительный впрыск. Таким образом, гарантируется эффективное и чистое сгорание топлива.

Для снижения нагрузки на ТНВД и расширения возможностей регулирования скорости и объема впрыска Bosch разработала такие новые устройства, как инжектор с уменьшенной утечкой и инжектор с напорным усилителем, который обеспечивает дополнительное сжатие топлива внутри инжектора.

Форсунки дизельных двигателей впрыскивают топливо в камеру сгорания, распыляют его и снова герметизируют камеру сгорания при помощи иглы форсунки. В системах топливной магистрали форсунка является частью инжектора.

Форсунка состоит из корпуса, коническая часть которого выступает в камеру сгорания. В конической части форсунки выполнены отверстия, через которые подается топливо. Количество, форма, длина и диаметр форсуночных отверстий позволяют подобрать форму распыления топлива, максимально соответствующую цилиндру двигателя.

В корпусе форсунки имеется игла, которая в закрытом состоянии запирает форсуночные отверстия. Для обеспечения впрыска топлива игла поднимается с помощью гидропривода, и отверстия открываются. Чем быстрее открывается и закрывается игла форсунки, тем точнее можно контролировать впрыск топлива.

Объем впрыска и форма распыления топлива напрямую влияет на расход топлива и уровень выбросов.

Одной лишь правильной настройки инжектора недостаточно для обеспечения его корректной работы. Для двигателя ведь, по большому счету, неважно, какие ходы и преднатяги у компонентов инжектора, мотору нужно, чтобы в конкретный момент времени подавалось оптимальное количество топлива. Только тогда он будет исправно функционировать, сохраняя эмиссию вредных выбросов в пределах нормы. Поэтому, выполнив процедуры 3-й ступени, необходимо обязательно установить инжектор на стенд и проверить его фактическую производительность на разных режимах. При этом стенд еще и присвоит кодировку инжектору (особенно актуально для легковых автомобилей), которую топливщик или диагност во время монтажа инжектора на автомобиль пропишет в блок управления. А значит, и эти операции также должны быть непременно выполнены.

Вся последовательность работы с данным инжектором приводится в программе CRR 920, которая устанавливается на ПК. Оператор должен соблюдать эту последовательность. Здесь описывается вся технология ремонта, включая список необходимых инструментов и запасных частей, моменты затяжки.

В общем виде процесс ремонта выглядит так:

- диагностика инжектора (например, измерение хода анкера);

- при необходимости возможна установка на стенд для углубленной проверки или сразу — ремонт: разобрать инжектор и вымыть в ультразвуковой ванне его детали, произвести дефектацию деталей — выбрать запасные части и расходные материалы для ремонта — собрать по технологии — проверить (например, по ходу анкера) — проверить на стенде.

Требования к Бош Дизель Центрам по ремонту инжекторов Common Rail

- Использование специального оборудования и инструмента для выполнения работ «разборка — регулировка — сборка инжекторов».

- Наличие помещения «Чистая комната», предназначенного для выполнения регулировочных работ и сборки инжекторов.

- Использование оригинальных запасных частей производства Bosch.

- Успешное прохождение специалистами Бош Дизель Центров учебного курса «Ремонт инжекторов. 3-я ступень».

Требования к помещению «Чистая комната»

Помещение «Чистая комната» предназначено для выполнения регулировки и ремонта только инжекторов Common Rail. Комната должна быть изолированной, площадь— не менее 10 м2. Помещение должно соответствовать требованиям, предъявляемым компанией «Роберт Бош» к чистоте:

- наличие приточно-вытяжной системы вентиляции с комплексом фильтров класса не ниже F5;

- пол из кафеля или с износостойким полимерным покрытием;

- вход в помещение возможен только в защитных бахилах.

Статистика компании Bosch относительно выхода из строя компонентов инжектора Common Rail

- Соленоид — 5%

- Якорная группа — 2%

- Шаровой клапан — 35%

- Корпус — 3%

- Кольца ВД — 25%

- Распылитель — 30%

Михаил Калинин, Новости автобизнеса

Форсунки common rail.

Форсунки common rail, которые начали устанавливаться на дизельные иномарки ещё с 90-х годов прошлого века, заменили со временем более простые механические дизельные форсунки, срабатываемые от давления топлива. И сейчас под капотом почти любой дизельной иномарки (кроме более старых машин) установлены форсунки такого типа. В этой статье будет подробно описан принцип работы и устройство современных дизельных форсунок системы common rail, какие они бывают и другие нюансы.

Для начала следует сказать, что инженеры многих автомобильных держав ещё в 70 годах начали разрабатывать форсунки подобного типа, причём довольно успешные работы проводились и в Советском Союзе. Но первые промышленные образцы, которые удалось поставить на поток примерно в 1997 году, удалось разработать фирме «Robert Bosch», причём совместно с фирмами GmbH, Elasis и Fiat.

Если быть точным, то форсунки для дизелей с системой common rail бывают двух основных типов: электро-гидравлические и пьезо-электрические. Оба типа применяются на современных дизелях и оба типа форсунок будут подробно описаны ниже.

Устройство и принцип работы форсунки common rail.

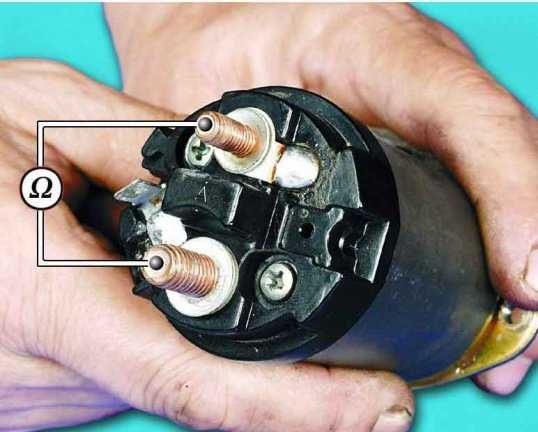

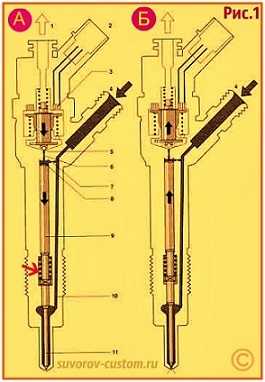

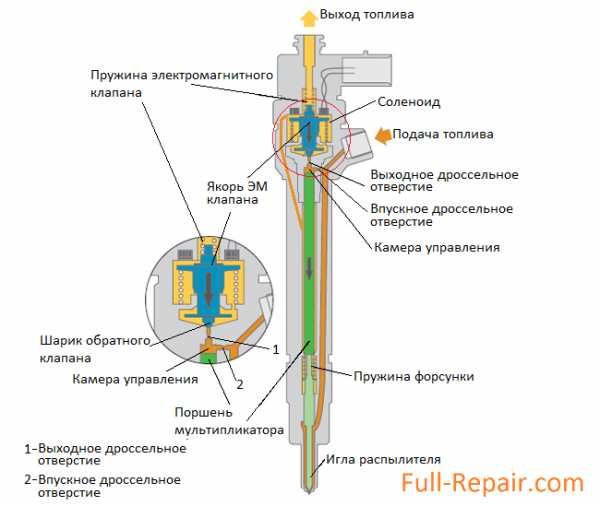

Устройство электро-гидравлической форсунки показано на рисунке 1. Из топливной рампы (рейки) дизельное топливо поступает по трубопроводу высокого давления в форсунку через входной штуцер 4. Затем через канал 10 и жиклер 7 топливо поступает в так называемую камеру гидро-управления 8. Эта камера соединяется с линией обратки через жиклер 6, который открывается и закрывается с помощью селеноидного электро-клапана.

Рис. 1 — электро- гидравлическая форсунка . А — форсунка закрыта, Б — форсунка открыта (впрыск). 1 — сливной канал обратки, 2 — клемма (электроразъём), 3 — электромагнитный клапан (селеноид), 4 — впускной канал (штуцер трубопровода высокого давления), 5 — шариковый клапан, 6 — жиклер, 7 — жиклер впускного канала, 8 — гидрокамера, 9 — плунжер, 10 — топливный канал, 11 — запорная игла форсунки.

Если жиклер 6 перекрыт, то силы давления топлива, которые воздействуют на управляющий плунжер 9, гораздо больше силы давления, приложенного к конусу в средней части запорной иглы 11 (давление давит на иглу снизу, и стремиться приподнять её, но это давление пока меньше давления, воздействующего сверху на плунжер 9 и иглу 11). От этого запорный конус иглы достаточно плотно прижат к своему седлу и надёжно перекрывает поступление топлива, находящегося под большим давлением, в камеру сгорания двигателя.

Но когда подаётся электро-сигнал на управляющий селеноид электроклапана, жиклер 6 тут же открывается, при этом давление в камере гидро-управления мгновенно снижается и сила давления топлива, давящая на плунжер 9 сверху тоже снижается. И теперь сила давления, действующая на плунжер 9 сверху, становится меньше, чем сила давления топлива, воздействующего на запорную иглу снизу.

При этом сила давления, действующего на запорную иглу снизу, ещё и преодолевает сопротивление пружины, указанной красной стрелкой на рисунке 1 а. А значит в этот момент конус иглы отделяется от своего седла и топливо впрыскивается в камеру сгорания двигателя.

Описанное выше воздействие на запорную иглу форсунки, с помощью разности давления (так называемая мультипликаторная система, работающая с помощью управляющей дозы топлива), позволяет мгновенно воздействовать на иглу, очень быстро отрывая конус иглы от её седла, для возникновения впрыска топлива, что невозможно было бы сделать с помощью прямого воздействия электрического клапана на иглу (селеноид электроклапана срабатывает гораздо медленнее).

При этом так называемая управляющая доза топлива, с помощью которой игла открывается мгновенно, не впрыскивается в камеру сгорания, а направляется обратно, через жиклер 6 гидро-управляющей камеры в трубопровод обратки (указан белой стрелкой) и далее в топливный бак.

Теперь немного опишу работу форсунки common rail в процессе четырёх этапов её работы.

- Исходное состояние, когда форсунка закрыта с приложенным высоким давлением от рампы — это первый этап работы.

- Затем второй этап, когда форсунка открывается и происходит начало впрыска.

- Третий этап, когда форсунка полностью открыта (запорная игла приподнята над отверстиями распылителя).

- Ну и четвёртый этап, когда конус запорной иглы садится на своё место в седле и игла перекрывает отверстия распылителя, то есть форсунка закрывается (конец впрыска). Эти четыре рабочих этапа являются результатом действия сил давления, приложенных к внутренним деталям форсунки.

А теперь все эти 4 этапа поподробнее, в процессе работы форсунки:

При исходном состоянии форсунка закрыта (смотрите рисунок А), то есть её запорный конус плотно прижат к своему седлу ещё и с помощью пружины и перекрывает поток топлива в камеру сгорания (разумеется впрыск невозможен). При этом дизельное топливо из топливной рампы по трубопроводу высокого давления при давлении примерно не менее 300 кг/см² поступает через входной штуцер 4 и полость указанную чёрной стрелкой во внутрь форсунки.

В определённый нужный момент впрыска топлива, от ЭБУ на селеноид 3 поступает импульс напряжения, при этом электро-магнитный клапан открывается (см. рисунок Б), шарик 5 тоже приподнимается над выходным отверстием и открывает выход топливу, ну и топливо начинает стравливаться в обратку (по белой стрелке на рисунке).

От этого давление топлива в управляющей камере снижается, а давление топлива, давящее на иглу снизу увеличивается и преодолевая усилие пружины, давление приподнимает иглу, отрывая её конус от седла распылителя и открывая распыляющее отверстие распылителя для впрыска топлива в камеру сгорания дизельного двигателя, под давлением, практически равным давлению в топливной рейке (рампе).

Как только ЭБУ отключит управляющее напряжение от клеммы 2 селеноида электро-клапана, он тут же закрывается и давление в камере управления тут же увеличивается, от давления создаваемого в рампе и поступающего по трубопроводу высокого давления в форсунку, и опять создаётся внутреннее давление, давящее на плунжер 9 сверху через жиклер 7.

И соответственно плунжер давит на иглу сверху, и совместно с пружиной плотно прижимает запорный конус иглы к своему седлу, перекрывая отверстие распылителя. И далее всё повторяется, когда ЭБУ опять в нужный момент подаст управляющее напряжение (импульс) на клемму 2 селеноида электро-клапана форсунки. Если внутреннее давление внутри форсунки отсутствует, то игла запирает отверстие распылителя только от воздействия запорной пружины (указана красной стрелкой на рисунке).

Ремонт и доступность запчастей для электро-гидравлических форсунок гораздо проще, чем ремонт пьезо-форсунок, которые будут описаны ниже. И технические возможности многих специализированных центров в крупных городах, позволяют восстановить практически все электро-гидравлические форсунки от известной фирмы «Bosch», чуть сложнее с запчастями для фирмы «Delphi» (новые корпуса форсунок, наконечники, запорные клапаны, катушки селеноидов порой очень трудно найти для этой фирмы, но в крупных городах или через интернет сейчас уже всё возможно).

Ну, а оригинальные запчасти для форсунок японской фирмы «Denso»найти нереально (хотя постепенно интернет налаживает ситуацию), ну разве что подделки от какой то азиатской фирмы. Сколько проработают такие запчасти неизвестно. Стоимость ремонта естественно зависит от региона, где находится СТО, а так же от количества заменяемых деталей, ну и от производителя этих деталей и самой форсунки. И разумеется, чем больше изношенных деталей заменено, тем дороже ремонт форсунки, поэтому точную цифру не берусь озвучивать.

Потолок ремонта бошевских форсунок составляет примерно сто пятьдесят $, а максимальная стоимость ремонта форсунок «Denso» или «Delphi обойдётся примерно на сотню $ дороже (на «Denso» в большинстве случаев будут установлены неоригинальные запчасти).

Надеюсь устройство и принцип работы электро-гидравлической форсунки common rail понятно новичкам, и ниже будет описан второй тип форсунки, которая называется пьезо-электрической.

Устройство пьезо-электрической форсунки показано на рисунке 2. Пьезо-форсунки сейчас являются более совершенными форсунками современных дизельных автомобилей с системой common rail. Причём пьезоэффект заключается в изменении длины пьезокристалла, под действием напряжения, поступающего из блока управления.

Форсунка пьезо-гидравлическая 1 — игла форсунки, 2 — уплотнение, 3 — пружина иглы, 4 — блок дросселей, 5 — переключающий клапан, 6 — пружина клапана, 7 -поршень клапана, 8 — поршень толкателя, 9 — пьезоэлемент, 10 — сливной канал, 11 — сетчатый фильтр 12 — электрический разъем, 13 — нагнетательный канал.

И пьезоэлемент таких форсунок срабатывает примерно в четыре раза быстрее, чем электромагнитный клапан вышеописанных электро-гидравлических форсунок. Это основное преимущество даёт возможность осуществлять многократный впрыск топлива за один цикл работы форсунки и это позволяет более точно дозировать порцию впрыскиваемого в камеру сгорания топлива.

Но принцип работы у пьезо-форсунки также основан на гидравлической системе, то есть от действия стравливания и уменьшения давления топлива над запорной иглой, но об этом подробнее ниже. Когда на клемму 12 пьезо-форсунки не подаётся электрическое напряжение, запорная игла своим конусом перекрывает отверстия распылителя за счёт высокого давления топлива, воздействующего на поршень (а так же от воздействия запорной пружины 3, которая давит на иглу даже когда нет давления топлива в системе).

Когда необходимо произвести впрыск топлива, в нужный момент от ЭБУ на клемму 12 пьезоэлемента 9 подаётся напряжение, от которого увеличивается длина пьезокристала и он начинает давить на поршень толкателя 8, а тот в свою очередь давит и открывает переключающий клапан 5, и через этот уже открытый клапан, дизельное топливо начинает поступать в топливо-провод обратки (сливного канала 10).

При этом давление топлива, давящее сверху на запорную иглу 1 ощутимо снижается, и от этого давление топлива, давящее на иглу снизу, уже способно приподнять иглу и открыть отверстия распылителя для осуществления впрыска. Причём количество впрыскиваемого в камеру сгорания дизельного топлива зависит от длительности воздействия напряжения на пьезоэлемент форсунки (длительность определяется ЭБУ), а также зависит от созданного давления в топливной рейке (рампе) топливной системы современного дизеля.

Плюсы пьезо-форсунок были описаны выше, а основной их минус это то, что полноценный их ремонт нереален (особенно форсунок от фирм «Denso», «Bosch» и фирмы «Delphi»). С электро-гидравлическими форсунками этих фирм и с запчастями для них гораздо проще, чем с пьезо-форсунками. Чуть проще с запчастями для некоторых пьезо-форсунок от фирмы Siemens (сейчас Continental).

Можно конечно частично восстановить их работоспособность и устранить последствия нашего ужасного топлива, сняв наконечники и промыв их на ульразвуковом стенде. Ну и затем проверить работу форсунок на специальном диагностическом стенде, если отвезти их в какой нибудь специализированный центр.

Мы рассмотрели оба типа форсунок common rail, их устройство и принцип работы, а также основные плюсы и минусы форсунок каждого типа. И теперь перейдём более подробно к их производителям, которые немного были описаны выше.

Производители форсунок common rail и их ремонтопригодность.

Bosch, Delphi, Continental (бывший Siemens) и Denso — четвёрка мировых производителей форсунок для современных дизелей с системой common rail.

Всем известный Bosch является пионером производства форсунок ещё со времён первых дизельных двигателей и аппаратуры к ним и несомненно является лидером в этой области, в том числе и в производстве самых современных форсунок common rail.

К тому же с ремонтом электро-гидравлических форсунок этой знаменитой фирмы способны справиться практически все СТО, да и с запчастями проблем нет. А вот пьезо-электрические форсунки этой фирмы в большинстве случаев неремонтопригодны (ну только лишь восстановить ультразвуком их наконечники, как было описано выше, способны проработать примерно 200 тысяч, а новые можно найти примерно за 300$).

Разобрать и восстановить работоспособность электро-гидравлической бошевской форсунки для грамотного специалиста проблем не составляет (если хотите стать таким и зарабатывать приличные деньги, то кликайте на баннер под этой статьёй), а переборка и проверка форсунок на диагностическом стенде может потребоваться после двухсот тысяч км пробега, при более менее нормальном топливе. А на качественном европейском топливе бошевские форсунки способны проработать до 500 тысяч км. Стоимость ремонта, как было сказано выше, в пределах 150$.

Японская корпорация Denso производит самые качественные форсунки common rail. К тому же нехватка запасных частей для форсунок этой японской фирмы постепенно уходит в прошлое и в крупных городах уже можно купить практически все нужные запчасти. Ремонт и проверка на диагностическом стенде в специализированном центре может обойтись примерно в 150$, но ведь это дешевле, чем покупать новую форсунку за 400 — 450$ (может быть и дороже у некоторых «дилеров» где нибудь в глубинке).

Что касается восстановления пьезо-электрических форсунок фирмы Denso, то они как и бошевские неразборные и ремонту не подлежат. Но пьезо-электрические форсунки этой фирмы достаточно надёжные (способны проработать до 500 тысяч на европейском топливе и до 200 тысяч на нашем), и применяются они как правило на некоторых престижных автомобилях, таких как Лексус (ну и на некоторых джипах Таёта).

Ну а если возникнет необходимость заменить пьезоэлектрические форсунки на вашей машине (например после определённого пробега) то придётся потратиться на 2000 зелёных денег, так как цена новой форсунки примерно 500$. Ну а если ваш дизельный двигатель имеет не 4 цилиндра, а больше (например если под капотом вашей машины живёт шести, или восьми цилиндровый V-твин, то придётся потратиться в два раза больше. Поэтому если надумаете покупать себе машину с многоцилиндровым двигателем, то приобретайте дизельную иномарку с электрогидравлическими форсунками, ремонт которых обойдётся гораздо дешевле (примерно 150$ за шт).

Производитель форсунок фирма Delphi так же выпускает качественные изделия, но форсунки этой фирмы как правило более чувствительны к качеству дизельного топлива и поэтому их ресурс на нашем топливе меньше, чем у форсунок того же Боша (примерно 150 тыс.км.).

Ну а что касается стоимости ремонта, то восстановление и проверка на стенде электро-гидравлической форсунки этой фирмы обойдётся чуть дороже, чем ремонт форсунок вышеописанных фирм, примерно 200$ (из-за необходимости прошивки кода, при замене нового распылителя).

Но разумеется цена может быть и другой, в зависимости от региона и крутизны СТО. Однако сейчас возможно найти новую форсунку примерно за 250 — 270$, а значит для многих гаражных мастеров есть смысл купить и установить новую форсунку, чем заморачиваться с ремонтом бэушной форсункой этой фирмы.

Что касается пьезоэлектрических форсунок этой фирмы, то распространены они мало (появились на некоторых Мерседесах, например Mерседес E250 CDI), но при их дебюте в 2009 году из-за них часто появлялись перебои в работе дизеля и в последствии они были усовершенствованы. Насчёт ремонтопригодности пьезо-форсунок этой фирмы, впрочем как и других фирм, говорить не приходится в виду их не разборной конструкции. Немного продлить ресурс поможет очистка распылителей в ультразвуковом стенде.

Производитель форсунок Continental (бывший Siemens), так же производит достаточно долговечные форсунки (пробег достигает 200 тысяч, а на европейском топливе разумеется ещё больше), как электрогидравлические, так и пьезоэлектрические.

Даже электрогидравлические форсунки этой фирмы ещё совсем недавно считалось нереально восстановить, из-за недостатка запасных частей, но сейчас ситуация гораздо проще, к тому же этому способствует развитие интернет магазинов. И многие специализированные центры сейчас уже берутся за ремонт электрогидравлических форсунок этой фирмы (стоимость примерно 200$). А новая форсунка обойдётся примерно в 300 — 350$. Что касается пьезо-форсунок этой фирмы, то они как были, так и остаются неремонтопригодны.

Ну и напоследок несколько советов новичкам, точнее несколько причин, которые подтвердят вам, что форсунки вашего автомобиля требуют грамотной мастерской с диагностическим стендом в специализированном сервисе.

- Первая причина для переборки форсунок — это трудный запуск дизельного двигателя — почему не заводится машина можно уточнить вот в этой статье (разумеется трудный запуск может быть и по другим причинам, особенно при похолодании и подробнее об этом читаем вот здесь).

- Повышенный расход топлива двигателем.

- Чёрный дым (о диагностике мотора по цвету выхлопа читаем вот тут).

- Потеря мощности двигателем (ещё о других причинах потери мощности читаем вот здесь).

- Работа двигателя с перебоями.

- Троит дизельный двигатель (при выходе из строя одной форсунки).

- Перегрев дизельного двигателя.

Разумеется перечисленные выше причины могут быть не только из-за неисправных форсунок, но и из-за неисправностей в ТНВД (о его диагностике и ремонте читаем вот здесь), или от неисправностей регулятора давления топлива, или из-за выхода из строя какого то датчика, который должен был подавать информацию на электронный блок управления.

Нюансов сбоев в работе современного дизеля может быть несколько, и тут в пределах одной статьи всё описать невозможно. Потребуется диагностика двигателя, ну а кто хочет стать грамотным и высокооплачиваемым диагностом современных дизелей common rail, советую изучить полезный видеокурс, кликнув на баннер под этой статьёй.

Если же выяснится, что проблема именно в какой то форсунке, то следует её демонтировать с двигателя, затем проверить её работу на стенде. Ну а дальше потребуется разборка элементов форсунки, деффектовка деталей, замена негодных деталей и промывка годных, затем потребуется сборка и регулировка форсунки и измерение её параметров работы. Ну и для некоторых форсунок (например фирмы Delphi) потребуется перепрошивка кода в зависимости от установленного экземпляра).

Подробно о ремонте форсунок обычного типа я уже писал вот тут, но о ремонте форсунок common rail как нибудь по возможности напишу. Ну и напоследок ещё несколько советов новичкам: при установке отремонтированных форсунок на свой двигатель, обязательно замените их уплотняющие медные шайбы новыми (об этом я уже писал в статье про ремонт обычных форсунок, и как демонтировать форсунки тоже), а так же следует обязательно заменить все топливные фильтры, и обязательно промойте фильтр грубой очистки в топливном баке, и сам бак тоже. Ну и не помешает промыть все топливопроводы.

Также не помешает промывка топливной системы от продуктов износа деталей ТНВД (от мелкой металлической пыли, которая постепенно образуется в процессе работы деталей насоса, особенно от кулачкового привода плунжера).

Вот вроде бы и всё, если что то вспомню, то обязательно допишу. Надеюсь эта статья была полезна начинающим дизелистам и теперь вы знаете, что не такие уж они и сложные форсунки common rail, успехов всем.

Чистка форсунок Common Rail Bosch

Просмотров: 143824

Увеличить шрифт A A A

На современных дизельных двигателях, как и на любых других, устройства подачи топлива в камеру сгорания со временем загрязняются, что может сказаться как на работе двигателя, так и на качестве его запуска. В данной статье речь пойдёт о форсунках CR Bosch (так же есть статья о чистке форсунок Common Rail DENSO). В моём случае работа двигателя никак не изменилась, а вот запускаться он стал очень плохо. Я долго не мог понять в чём дело, ведь если машину толкнуть, то заводится прекрасно, а сама со стартера — ну ни никак не хотела, разве что жидкость на основе эфира «быстрый старт» помогала — кое-как со стартера машина заводилась (запуск был с плавным нарастанием оборотов в течение 5-7 секунд, когда обороты приближались к 800, то мотор заводился). Случилось это, когда пробег машины был около ста тысяч километров. Как раз время менять форсунки. Я, толком не зная в чём дело, поехал на диагностику, где мне сказали диагноз: «очень медленно нарастает давление в топливной магистрали». Возможны две причины: топливный насос высокого давления (ТНВД) поизносился и слабо качает, либо в форсунках не держит обратный клапан, и топливо через него уходит, то есть «форсунки в обратку лишнее сливают». После долгих раздумий было решено начать с очистки форсунок, ибо всё равно их положено менять. Если сломаю — куплю новые, а если они продолжат работу - буду знать на будущее, что ресурс их больше ста тысяч. На тот момент цена таких форсунок была свыше 11 тысяч за штуку. Это самая дешёвая, что я нашёл. Их есть три типа: «X», «Y» и «Z». Как заявляет производитель, нельзя ставить три самые дешёвые, они должны быть в определённой комбинации с другими. Не самые дешёвые стоили порядка 30 тысяч. Не знаю с чем это связано, но имею единственное предположение — с экологией.

Прежде чем начать

Сейчас я разбирал форсунки без подготовки, так как не в первый и даже не во второй раз. Перед первым же разбором я основательно подготовился в области теории, изучил механизм работы, принцип действия, систему управления открытием форсунки. Понять весь этот механизм было непросто, два дня изучал теорию, пока окончательно не врубился. Вкратце изложу как это работает.

Есть форсунки Bosch, имеющие поправочные коды по количеству впрыскиваемого топлива. После чистки желательно получить новый код и прописать его в блок управления двигателем. Ну или хотя бы запомнить где форсунки стояли и после чистки поставить их на свои места. Но если придётся менять какие-либо внутренности, то, скорее всего, для исправной работы двигателя придётся получать новые коды и прописывать их в блок управления. Форсунки, рассмотренные в данной статье, таких кодов не имеют.

Исходное состояние: форсунка закрыта, на входе рабочее давление топлива порядка 300 атмосфер или более. Открытие форсунки для впрыска: на соленоид подаётся напряжение, обратный электромагнитный клапан открывается, шарик, что закрывает выходное дроссельное отверстие, поднимается и топливо под высоким давлением начинает стравливаться в обратный канал, давление топлива в камере управления падает, а так как на все элементы форсунки до этого везде действовало одинаковое рабочее давление, то есть на иглу снизу и мультипликатор сверху тоже, то разница давлений топлива снизу и в камере управления начинает двигать иглу и мультипликатор вверх, открывая распыляющие отверстия форсунки. При снятии управляющего напряжения обратный клапан закрывается, давление в управляющей камере увеличивается, после этого внутренним давлением иглу распылителя плотно прижимает к седлу. А в отсутствии рабочего давления игла прижимается к седлу пружиной.

Все фотографии к этой статье Cледующая статья

Все фотографии к этой статье Cледующая статья

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453