Коромысло это в механике

Деталь и звено

Деталь

Деталь – составная часть механического устройства, выполненная без применения сборочных операций (например: болт, гайка, вал, станина станка, полученная литьем и т.д.).

Деталь является элементарной составной частью машины. Типы деталей, их расчет, выбор формы, создание рабочего чертежа подробно рассматриваются в курсе «Детали машин и основы конструирования». В теории механизмов и машин в качестве элементарной составной части рассматривается более сложная конструкция – звено.

Звено

Звено – это деталь или группа деталей, представляющих с кинематической точки зрения единое целое (т.е. группа деталей, жестко соединенных между собой и движущихся как единое твердое тело).

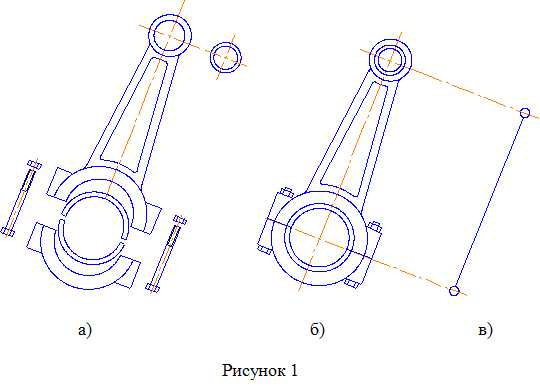

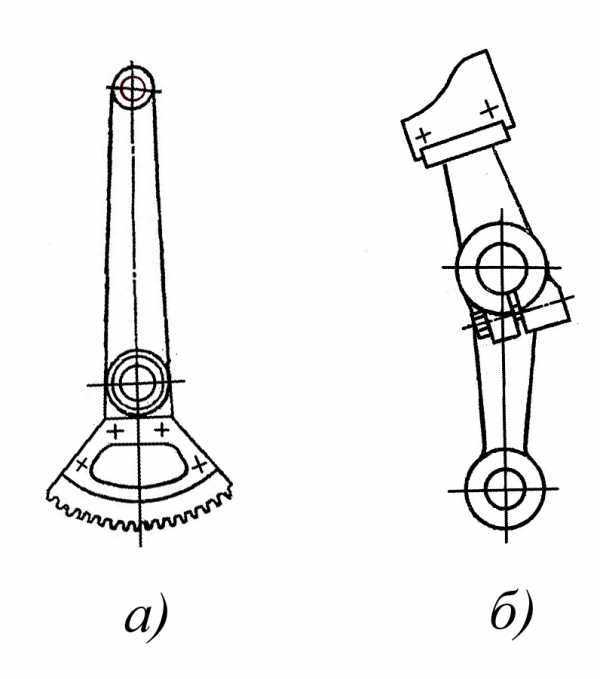

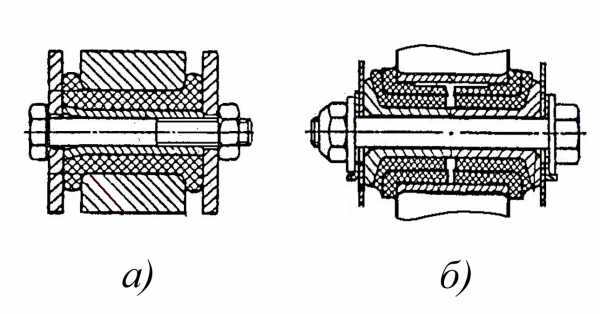

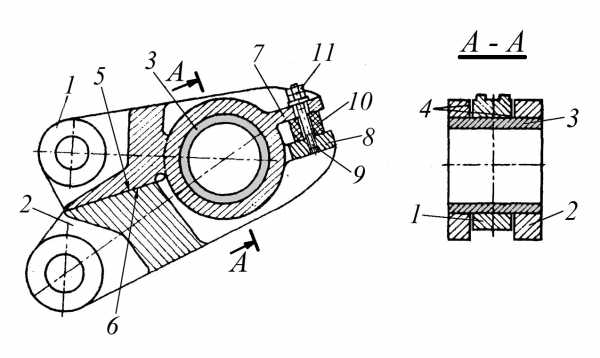

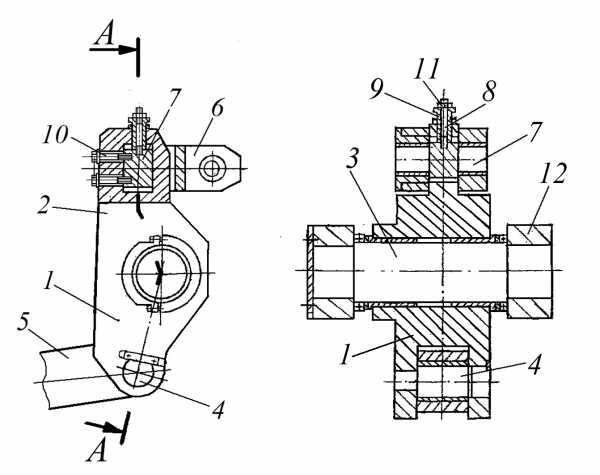

На рисунке 1 изображен шатун поршневого двигателя (или поршневого компрессора). Он состоит из относительно большого количества деталей (непосредственно сам шатун, шатунная крышка для присоединения его к коленчатому валу, запрессованные в отверстия бронзовые втулки для уменьшения трения, болты и гайки для соединения шатунной крышки с шатуном – рисунок 1а), но в собранном виде представляет собой жесткую конструкцию, неизменяемую в процессе работы машины (рисунок 1б). Таким образом, шатун является отдельным звеном механизма.

В реальном механизме звенья часто имеют довольно сложную конфигурацию (конструкцию), поэтому при анализе и синтезе механизмов используют кинематические схемы. Кинематическая схема – это условное изображение звеньев и всего механизма, выполненное строго в масштабе.

При составлении кинематической схемы выделяются основные элементы звена, которыми оно присоединяется к другим звеньям механизма (отверстия, направляющие и т.д.). Эти элементы изображаются условно (например, отверстии – в виде окружностей произвольного радиуса) и соединяются жесткими стержнями. На рисунке 1в представлена кинематическая схема шатуна, изображенного на рисунке 1б.

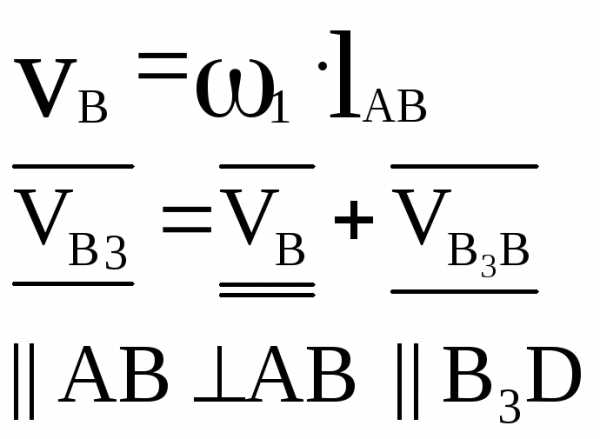

Под масштабом в теории механизмов и машин понимают количество истинных единиц измеряемой величины, заключенное в одном миллиметре чертежа. Другими словами – это «цена» одного миллиметра. Такое понимание масштаба (иногда его называют масштабным коэффициентом) очень удобно при анализе работы механизма, т.к. является универсальным и позволяет представлять в виде отрезка любую физическую величину, что очень важно при использовании графических и графоаналитических методов исследования.

Масштаб в такой интерпретации является размерной величиной. Обычно истинная величина представляется без черты над ее обозначением, а обозначение с чертой (аналогично обозначению вектора) представляет собой отрезок на чертеже в миллиметрах, изображающий данную величину.

Пусть

AB – истинный размер звена в метрах; __ AB – отрезок, изображающий звено АВ на кинематической схеме в миллиметрах,

Тогда масштаб длин (масштаб данной кинематической схемы механизма)

ТММ Лекция 1

Физические величины и единицы измерений,

используемые в механике

| Физическая величина | Единица измерений | ||

| Наименование | Обозначение | Наименование | Обозначение |

| Длина Масса Время Угол плоский Перемещение точки Скорость линейная Скорость угловая Ускорение линейное Ускорение угловое Частота вращения Плотность материала Момент инерции Сила Момент силы Вращающий момент Работа Кинетическая энергия Мощность | L, l, r m T, t S a n J F, P, Q, G M T A E N | Метр Килограмм Секунда Радиан, градус Метр Метр в секунду Радиан в секунду Метр на секунду в квадрате Радиан на секунду в квадрате Оборот в минуту Килограмм на кубический метр Килограмм-метр в квадрате Ньютон Ньютон-метр Ньютон-метр Джоуль Джоуль Ватт | м кг с рад, α0 м м/с рад/с, 1/c м/с2 рад/c2, 1/c2 об/мин кг/м3 кг·м2 Н (кг·м/с2) Нм Нм Дж = Нм Дж Вт (Дж/с) |

Лекция N1

Введение

Теория механизмов и машин – наука, изучающая общие законы и принципы построения машин, позволяющая выполнить первый этап проектирования конструкций, сооружений, систем машин и механизмов на основе разработанных ею методов.

В ТММ изучаются свойства отдельных типовых механизмов, широко применяемых в самых различных машинах, приборах и устройствах. При этом анализ и синтез механизмов осуществляется независимо от его конкретного назначения, т.е. однотипные механизмы (рычажные, кулачковые, зубчатые…) исследуются одними и теми же приемами для двигателей, насосов, компрессоров… и для других типов машин.

Основные определения и понятия

Машиной называется техническое устройство, осуществляющее определенные механические движения, связанные с преобразованием энергии, свойств, размеров, формы или положения материалов (или объектов труда) и информации с целью облегчения физического и умственного труда человека, повышения его качества и производительности.

Существуют следующие виды машин:

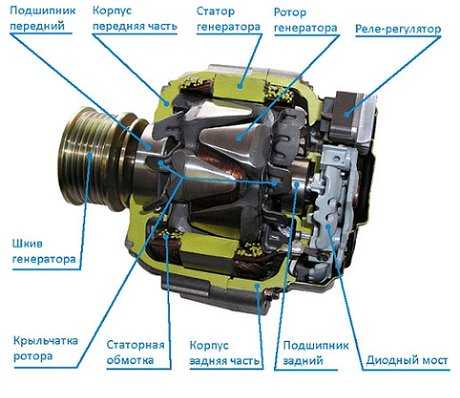

Энергетической машинойназывается машина, предназначенная для преобразования энергии. Если осуществляется преобразование любого вида энергии в механическую, то имеем дело смашиной-двигателем, а наоборот – машина-генератор.

Рабочая машина предназначена для преобразования материалов, причемтранспортная машина преобразует материал только путем изменения положения объекта, атехнологическаярабочая машина преобразует форму, свойства и положение материала или объекта.

Информационная машинаслужит для получения и преобразования информации.

Контрольно-управляющая машинапреобразует информацию с целью управления энергетическими или рабочими машинами, аматематическая машина – с целью получения математических образов соответствующих свойствам объекта.

Двигатель имеет определенную механическую характеристику, рабочая машина

тоже

Механические характеристики указаны в техпаспорте.

1 – скорость, с которой вращается вал двигателя;

2 – скорость, с которой будет вращаться главный вал рабочей машины.

1 и2 нужно поставить в соответствие друг другу.

Например, число оборотов n1=7000 об/мин., а n2=70 об/мин.

Чтобы привести в соответствие механические характеристики двигателя и рабочей машины, между ними устанавливают передаточный механизм, который имеет свои механические характеристики.

up2=1/2=700/70=10

В качестве передаточного механизма могут быть использованы:

фрикционные передачи (с использованием трения);

цепные передачи (привод мотоцикла);

В качестве рабочей машины наиболее часто используют рычажные механизмы.

Основные виды рычажных механизмов.

1. Кривошипно-ползунный механизм.

а) центральный (рис.1);

б) внеосный (дезоксиальный) (рис.2);

е - эксцентриситет

Рис. 2

1-кривошип, т.к. звено совершает полный оборот вокруг своей оси;

2-шатун, не связан со стойкой, совершает плоское движение;

3-ползун (поршень), совершает поступательное движение;

4-стойка.

2. Четырехшарнирный механизм.

Звенья 1,3 могут быть кривошипами.

Если зв.1,3 – кривошипы, то механизм двукривошипный.

Если зв.1 – кривошип (совершает полный оборот), а зв.3 – коромысло (совершает неполный оборот), то механизм кривошипно-коромысловый.

Если зв.1,3 – коромысла, то механизм двукоромысловый.

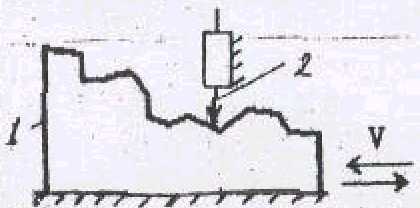

3. Кулисный механизм.

1 - кривошип;

2 - камень кулисы (втулка) вместе с зв.1 совершает полный оборот вокруг А (1и2одно и тоже), а также движется вдоль зв.3, приводя его во вращение;

3 - коромысло (кулиса).

н а зв.3 выбирают точку В3и выбирают в данный момент так, чтобы она совпадала с точкой В.

а зв.3 выбирают точку В3и выбирают в данный момент так, чтобы она совпадала с точкой В.

4.Гидроцилиндр

(в кинематическом отношении подобен кулисному механизму).

В процессе проектирования конструктор решает две задачи:

анализа(исследуетготовыймеханизм);

-

синтеза(проектируется новый механизм по требуемым параметрам);

Понятие о машинном агрегате.

Машинным агрегатом называется техническая система, состоящая из одной или нескольких соединенных последовательно или параллельно машин и предназначенная для выполнения каких-либо требуемых функций. Обычно в состав машинного агрегата входят: двигатель, передаточный механизм (и их может быть несколько или совсем не быть) и рабочая или энергетическая машина. В настоящее время в состав машинного агрегата часто включается контрольно-управляющая машина. Передаточный механизм в машинном агрегате необходим для согласования механических характеристик двигателя с механическими характеристиками рабочей или энергетической машины.

Схема машинного агрегата.

Контрольно-управляющая машина

Рис. 1.4

Механизм и его элементы.

Механизмом называется система твердых тел, объединенных геометрическими или динамическими связями,предназначенных для преобразования движения входного звена в требуемое движениевыходных звеньев.

Твердые тела, входящие в состав механизма, не является абсолютно твердыми, однако их деформации обычно весьма малы.

Главное назначение создаваемого механизма – осуществление технической операции в результате движения его элементов.

Звено – это твердое тело, входящее в состав механизма.

Звенья бывают: простые- состоят из одной детали;

сложные- состоят из нескольких жестко скрепленных друг с другом деталей и выполняющих одну и ту же функцию.

Входное звено– это звено, которому сообщается движение, преобразуемое механизмом в требуемое движение других звеньев.

Выходное звено– звено, которое совершает движение, для выполнения которого предназначен механизм.

Звенья, соединяясь друг с другом, образуют кинематические цепи, которые разделяют на:

а) замкнутой, у которой звенья б)незамкнутой, звенья

образуют один или несколько которой не образуют контуров

контуров

Пример замкнутой кинематической

цепи на рис.1;

кривошип

шатун

ползун

стойка

Кинематические пары: А, В, С, D.

рис.1 Кривошипно- ползунный механизм

пример разомкнутой цепи:

рис.2

Кинематическая пара– это соединение двух соприкасающихся звеньев, допускающее их относительное движение.

Звено, относительно которого рассматривается движение остальных звеньев, считается условно – неподвижным и называется стойкой.

Несколько звеньев, связанных между собой кинематическими парами, образуют кинематическую цепь, которая может быть:

а) замкнутой; б) незамкнутой

В современном машиностроении применяются машины и механизмы с абсолютно твердыми (абсолютно жесткими), упругими (гибкими), жидкими и газообразными телами (звеньями).

К упругим звеньям относят пружины, мембраны и другие элементы, упругая деформация которых вносит существенные изменения в работу механизма. Кгибким звеньям относят ремни, цепи, канаты. Кжидким игазообразным телам относят масло, воду, газ, воздух и т.п. вещества.

Таблица 1.1

Основные виды звеньев механизмов

| № п/п | Название | Условное изображение на схемах | Движение | Особенности |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Стойка |

| Отсутствует | |

| 2 | Стойка |

| Отсутствует | |

| 3 | Кривошип |

| Вращательное | Полный оборот |

| 4 | Шатун |

| Сложное | Нет пар, связанных со стойкой |

| 5 | Коромысло |

| Качательное | Неполный оборот, возвратно-вращательное движение |

| 6 | Ползун |

| Возвратно-поступатель ное | Направляющая неподвижна |

| 7 | 1.Кулиса 2. Камень |

| Вращательное, колебательное | Направляющая подвижна |

| 8 | 1.Кулиса 2.Камень |

| Сложное | Направляющая подвижна |

| 9 | 1.Кулиса 2.Камень |

| Возвратно-поступательное | Направляющая подвижна |

| 10 | 1.Кулачок 2.Толкатель |

| Вращательное, колебательное | Профиль определяет закон движения ведомого звена |

| 11 | 1.Кулачок 2.Толкатель | | Возвратно-поступательное | Профиль определяет закон движения ведомого звена |

| 12 | Зубчатое колесо |

| Вращательное, колебательное | Зубчатый контур |

| 13 | Фрикционное колесо |

| Вращательное, колебательное | |

| 14 | Рейка |

| Возвратно-поступательное | Может иметь зубчатый контур |

Контрольные вопросы к лекции N1

Что называется машиной? Какие машины Вы знаете? Что такое машинный агрегат?

Что называется механизмом, кинематической цепью? Какие виды кинематических цепей существуют?

Какая разница между кинематической цепью и кинематической парой?

Что называют кинематической парой, как их классифицируют?

Как происходит замыкание кинематических пар в кинематической цепи?

Что называют звеном, какие виды звеньев существуют? Чем отличается деталь от звена?

Эксцентриковый механизм. Работа эксцентрикового механизма - Черчение

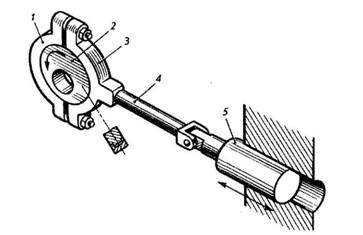

Подобно кривошипно-ползунному работает эксцентриковый механизм, в котором роль кривошипа выполняет эксцентрик, укрепленный на ведущем валу. Цилиндрическая поверхность эксцентрика 2 (рис. 35) свободно охватывается хомутом 1 и бугелем 3, к которому прикреплен шатун 4, передающий во время вращения ведущего вала поступательное движение ползуну 5. В отличие от кривошипно-ползунного эксцентриковый механизм не может преобразовывать возвратно- поступательное движение ползуна во вращательное движение эксцентрика вследствие того, что между хомутом и эксцентриком, несмотря на наличие смазки, остается достаточное трение, чтобы препятствовать движению.

Рис. 35

По этой причине эксцентриковый механизм применяют только в тех машинах, где необходимо вращательное движение преобразовывать в возвратно-поступательное движение и создавать небольшой ход исполнительному органу при значительных силах. К таким машинам относятся штампы, прессы и др.

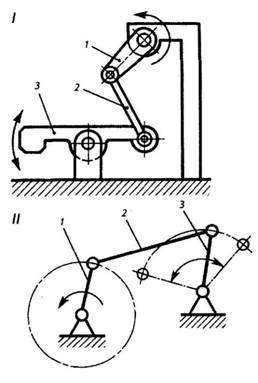

Кривошипно-коромысловый механизм. Коромысло — звено рычажного механизма и представляет собой деталь в виде двуплечевого рычага, качающегося около средней неподвижной оси на стойке. На рис. 36 представлены конструктивная (I) и кинематическая (II) схемы такого механизма. Кривошип 1 может совершать вращательное движение. Кинематическая цепочка: кривошип 1, шатун 2 и коромысло 3, связанная шарнирными сочленениями, заставляет коромысло совершать качательные движения вокруг неподвижной оси на стойке.

Рис. 36

Применяют кривошипно-коромысловый механизм в рессорных подвесках паровозов, вагонов, в конструкциях машин для испытания материалов, весов, буровых станков и др.

Статья на тему "Рычажные механизмы. Часть 6. Рычаги и коромысла"

Описание товараВ кривошипно-шатунных механизмах в качестве выходного звена, или в качестве промежуточного звена применяются рычаги, коромысла или кулисы, которые в отличие от ползуна движущегося поступательно, совершают качательное движение относительно оси соединяющей их со станиной. Однако при выполнении одинакового вида движения рычаги, коромысла и кулисы могут иметь совершенно различную конструкцию, которая зависит, прежде всего, от назначения и области применения, а точнее области техники в которой используется рычажный или кривошипно-шатунный механизм, в состав которого входят эти звенья.

Рычаг – это звено рычажного механизма, которое будучи шарнирно установлено на неподвижно закрепленной оси совершает относительно нее качательное движение, получая при этом привод чаще всего от шатуна или тяги, с которыми он также шарнирно соединен.

Коромысло – это одноплечий рычаг, установленный на неподвижной оси и получающий привод от шатуна или тяги.

Рычаги

Рычаги не менее часто, чем коленчатые валы, шатуны и ползуны используются в рычажных механизмах, поскольку позволяют не только обеспечивать выполнение механизмом его функционального назначения, будучи его выходным звеном, но помимо этого, будучи его промежуточным звеном, позволяют изменять величину и направление передаваемого движения, а в ряде случаев и переносить его в параллельную или перпендикулярную плоскость.

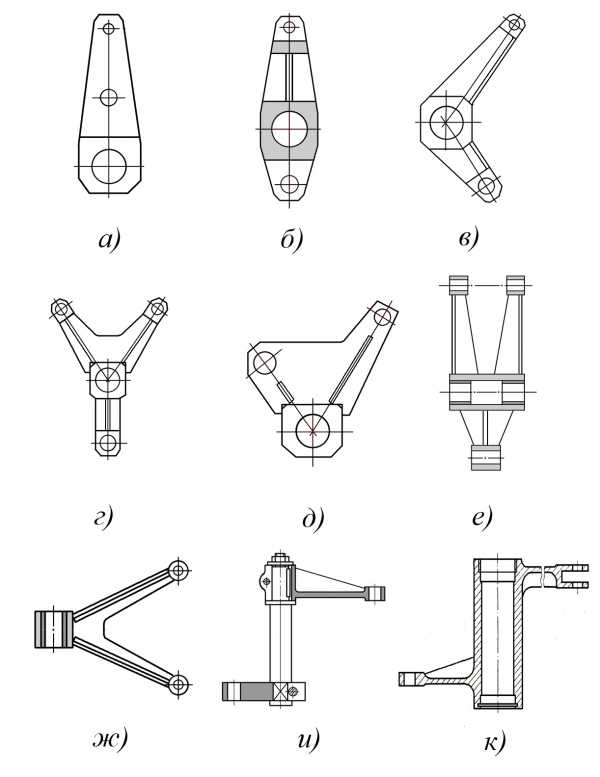

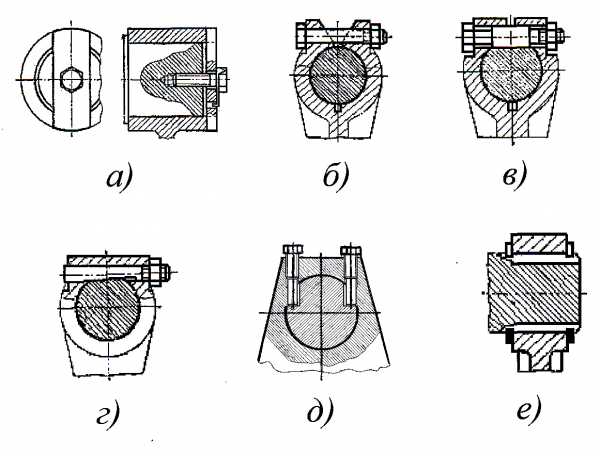

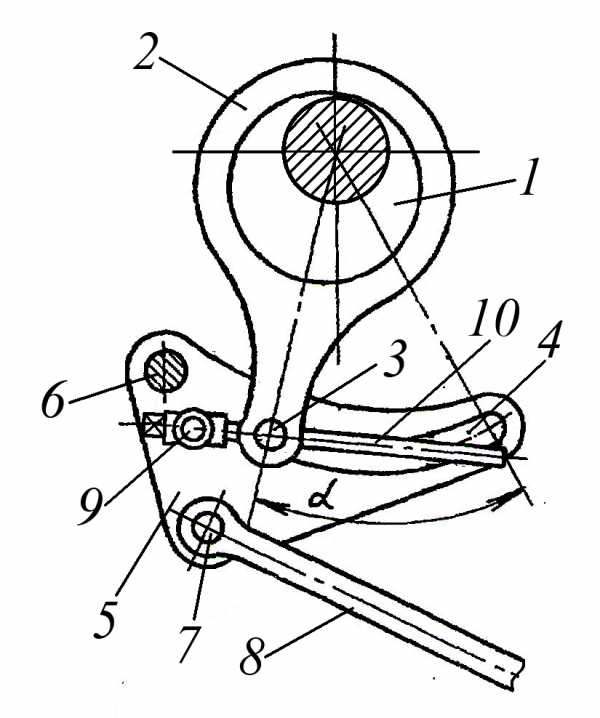

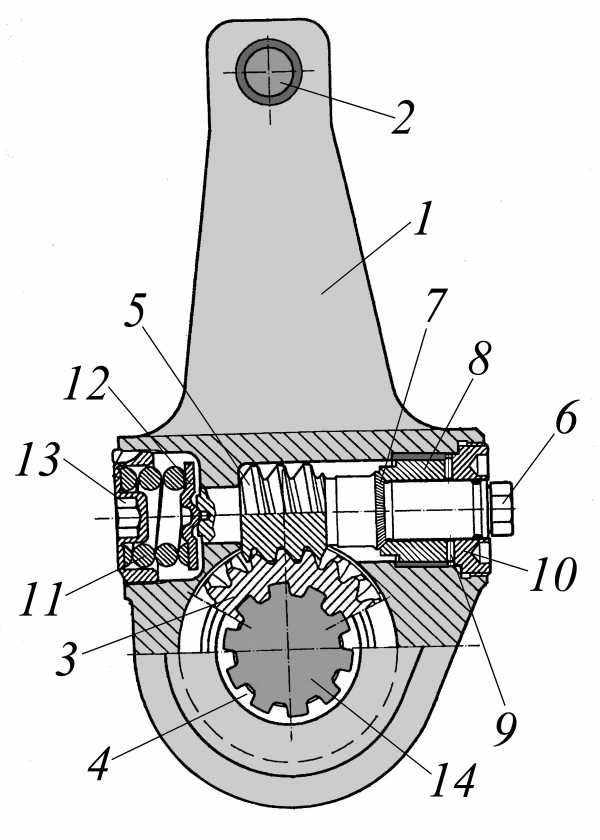

На Рис. 1 показана конструкция различных типов рычагов, которые наиболее часто применяются в машиностроении. На Рис. 1а показана конструкция двуплечего рычага, отверстия для соединения которого с ведущим и ведомым звеном находятся с одной стороны от оси его качания. На Рис. 1б показана конструкция двуплечего рычага, отверстия для соединения которого с ведущим и ведомым звеном находятся с различных сторон от оси его качания. На Рис. 1в показана конструкция двуплечего рычага, отверстия для соединения которого с ведущим и ведомым звеном расположены под углом друг к другу и находятся с различных сторон от оси его качания. На Рис. 1г показана конструкция трехплечего рычага, отверстия для соединения которого с ведущим и ведомым звеном расположены под углом друг к другу и находятся с различных сторон от оси его качания. На Рис. 1д показана конструкция двуплечего рычага отверстия для соединения которого с ведущим и ведомым звеном расположены под углом друг к другу и находятся с одной стороны от оси его качания, а ведущее и ведомое плечи выполнены в виде единого элемента. На Рис. 1е показана конструкция двуплечего рычага тяжело нагруженного рычажного механизма, у которого ведомые плечи, расположенные с противоположной стороны оси качания рычага по отношению к оси отверстия в ведомом плече, передают движение двум ведомым тягам. На Рис. 1ж показан двуплечий рычаг, в котором, расположенные под углом друг к другу ведущее и ведомое плечи выполнены с отверстиями, оси которых расположены перпендикулярно оси качания рычага. На Рис. 1и показана конструкция двуплечего рычага, имеющего сборную конструкцию и состоящего из ведущего и ведомого плеч выполненных в виде отдельных деталей жестко закрепленных на валу посредством клеммных соединений затягиваемых болтами, при этом наличие вала, обеспечивающего осевое смещение плеч рычага, позволяет рычагу передавать движение в параллельных плоскостях. На Рис. 1к показана конструкция двуплечего рычага, имеющего аналогичное назначение с предыдущим примером (смещение передаваемого движения в параллельную плоскость), но выполненного в литом варианте и имеющего удлиненную центральную ступицу в отверстии которой располагаются подшипники качения на которых рычаг устанавливается на оси, закрепленной на станине.

Рис. 1. Конструкция рычагов наиболее часто применяемых в машиностроении.

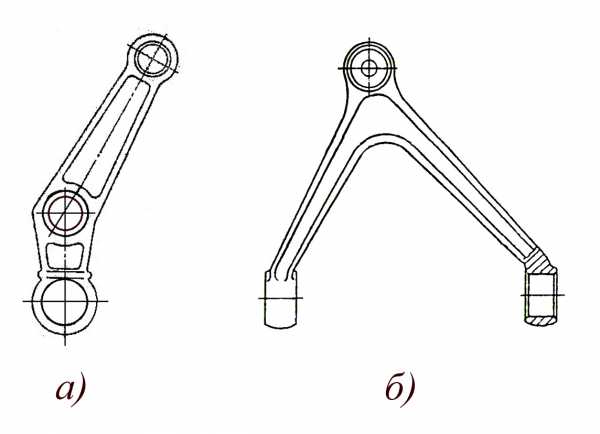

Рычаги, показанные на Рис. 1а–1ж выполненные методом сварки, применяются обычно в единичном и мелкосерийном производстве. В крупносерийном и массовом производстве рычаги выполняются методом штамповки или литья. На Рис. 2 показана конструкция литых рычагов. На Рис. 2а литой рычаг, применяемый в автомате перекоса лопастей вертолета, а на Рис. 2б литой рычаг, применяемый в подвеске легкового автомобиля.

Рис. 2. Конструкция литых рычагов

Рис. 2. Конструкция литых рычагов

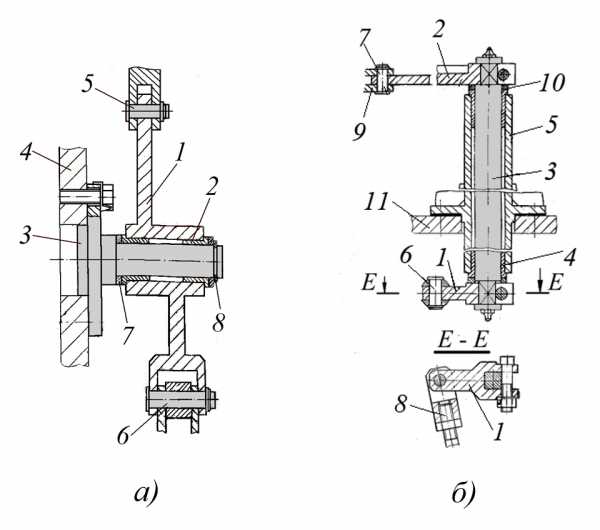

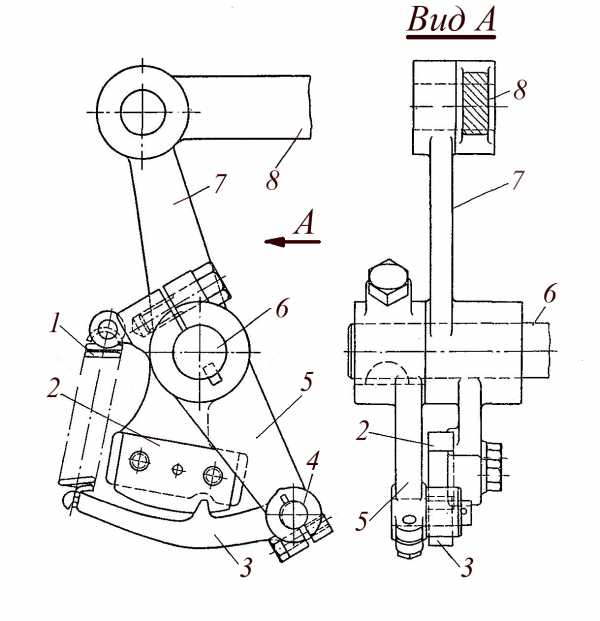

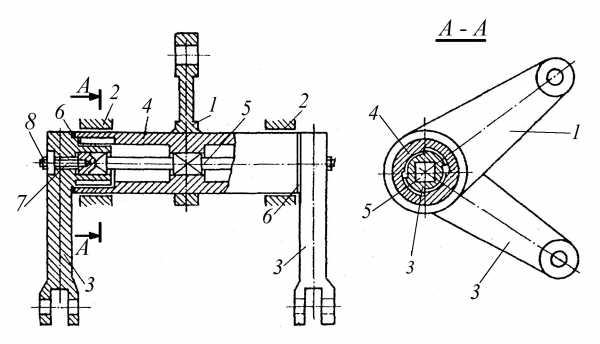

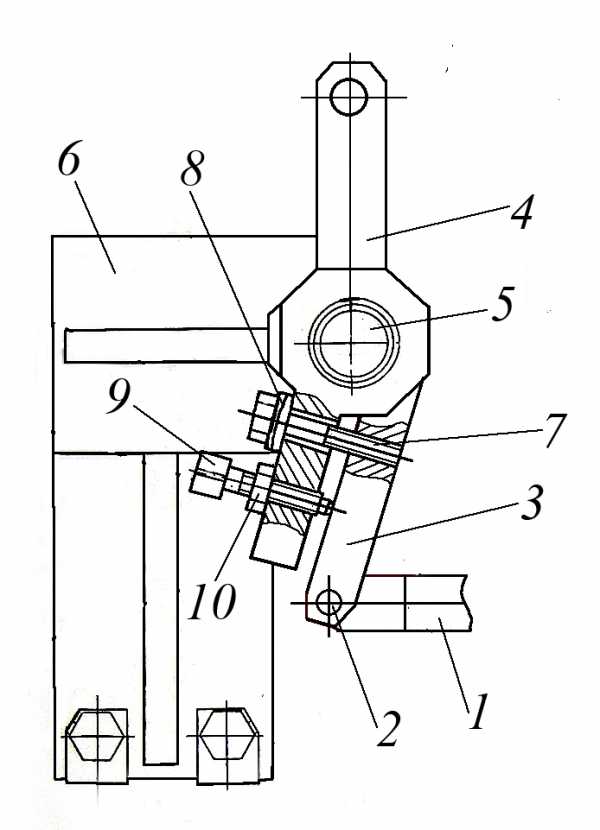

В ряде случаев рычаги используются как промежуточное звено, позволяющее передать движение со смещением в параллельную плоскость. На Рис. 3а показана конструкция рычага, в которой для этой цели ведущее и ведомое плечи параллельны друг другу и смещены на определенное расстояние. В данном случае рычаг 1 на подшипниках скольжения 2 шарнирно установлен на оси 3, закрепленной на корпусной детали 4, при этом оси 5 и 6 расположенные в отверстиях ведущего и ведомого плеч рычага соединяют его с соответствующими звеньями рычажного механизма, в который входит рычаг. Для точного расположения рычага 1 на оси 3 установлены регулировочные кольца 7, а стопорение рычага на оси осуществляется стопорным кольцом 8.

Рис. 3. Конструкция рычагов, плечи которых параллельны друг другу и смещены на определенное расстояние.

Рис. 3. Конструкция рычагов, плечи которых параллельны друг другу и смещены на определенное расстояние.

На Рис. 3б показана конструкция сборного рычага состоящего из ведущего 1 и ведомого 2 плеч, которые жестко закреплены на валике 3 посредством клеммных соединений. Валик 3 на подшипниках скольжения 4 установлен в отверстии кронштейна 5, закрепленного на станине 11 технологического оборудования, Ведущее плечо 1 рычага посредством оси 6 шарнирно соединено с ведущей тягой 8, а ведомое плечо 2 рычага посредством оси 7 шарнирно соединено с ведомым звеном 9 рычажного механизма. Положение валика 3 относительно кронштейна 5 обеспечивается регулировочными кольцами 10.

Рис. 4. Конструкция сборных рычагов.

Рис. 4. Конструкция сборных рычагов.

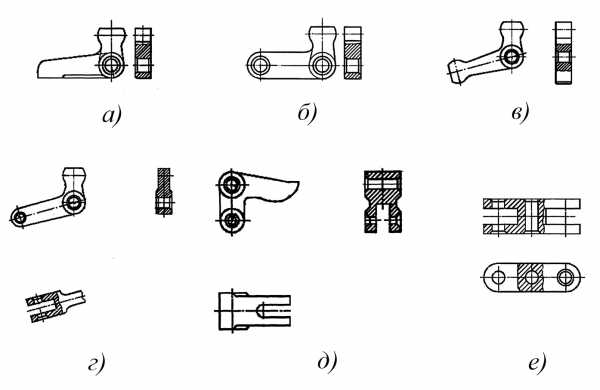

В оборудовании автоматического действия рычажные механизмы зачастую используются совместно с элементами зубчатых передач и кулачковыми механизмами, при этом в их состав могут входить сборные рычаги. На Рис. 4 показаны варианты конструкции таких рычагов. На Рис. 4а показана конструкция сборного рычага состоящего из непосредственно рычага и закрепленного на нем зубчатого сектора. На Рис. 4б показана конструкция сборного рычага состоящего из рычага и закрепленного на нем плоского кулачка. В обоих случаях для надежной и точной фиксации и зубчатого сектора и кулачка в рычаге предусмотрены соответствующие центрирующие и базирующие поверхности.

Рис. 5. Конструкция рычагов применяемых в приспособлениях для механической обработки.

Рис. 5. Конструкция рычагов применяемых в приспособлениях для механической обработки.

Рычаги различной конструкции широко применяются в приспособлениях для механической обработки. На Рис. 5 показаны варианты стандартизированных конструкций рычагов применяемых в приспособлениях для механической обработки:

- на Рис. 5а показана конструкция углового рычага, форма и размеры которого определяются ГОСТ 12471,

- на Рис. 5б показана конструкция углового рычага с двумя отверстиями, форма и размеры которого определяются ГОСТ 12472,

- на Рис. 5в показана конструкция углового двухкулачкового рычага, форма и размеры которого определяются ГОСТ 12473,

- на Рис. 5г показана конструкция углового рычага с кулачком и пазом, форма и размеры которого определяются ГОСТ 12474,

- на Рис. 5д показана конструкция углового двухпазового рычага, форма и размеры которого определяются ГОСТ 12475,

- на Рис. 5е показана конструкция вильчатого рычага, форма и размеры которого определяются ГОСТ 12475.

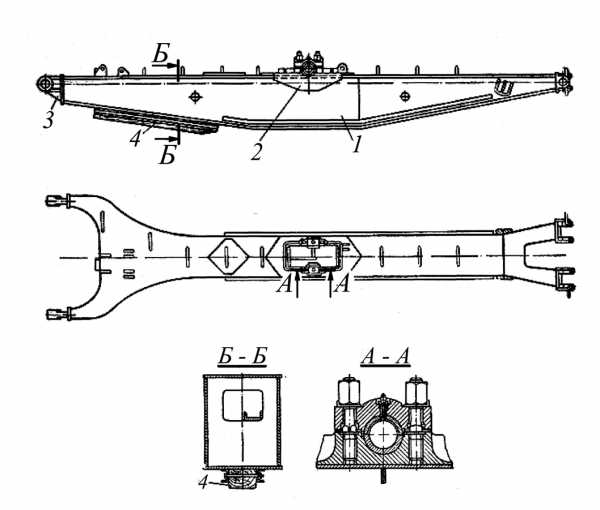

Рис. 6. Конструкция сварной стрелы экскаватора.

Рис. 6. Конструкция сварной стрелы экскаватора.

Рычажные механизмы широко применяются в строительной и дорожной технике (кранах, экскаваторах, бульдозерах), в этом случае, рычаги входящие в их состав имеют габаритные размеры от нескольких метров до десятков метров и поэтому изготавливаются методом сварки. На Рис. 6 показана конструкция сварной стрелы экскаватора которая состоит из балки 1, кронштейна 2 для установки вала седлового подшипника, амортизатора 3 и пяты 4.

Рис. 7. Конструкции резинометаллических шарнирных соединений.

Рис. 7. Конструкции резинометаллических шарнирных соединений.

В шарнирных соединениях рычагов с шатунами и тягами используются подшипники скольжения и качения, игольчатые подшипники, оригинальные и стандартные шаровые соединения, конструкции которых рассмотрены в статье «Шарнирные соединения». В ряде случаев шарнирные соединения рычагов с шатуном или тягой испытывают не только поперечные усилия, но и работают на кручение, что имеет место, например в шарнирных соединениях рычагов с тягами в подвеске автомобиля. В этих случаях используются резинометаллические шарниры (см. Рис. 7).

Рис. 8. Варианты крепления рычагов на валу.

Рис. 8. Варианты крепления рычагов на валу.

Важным элементом, в значительной мере определяющим не только ресурс работы рычажного механизма, но зачастую и его работоспособность является соединение рычага с валом, передающим ему крутящий момент. Это соединение должно обеспечивать исключение зазора, преждевременного износа или смятия контактирующих поверхностей в процессе эксплуатации, а также простоту и удобство его разборки и сборки. Примеры таких соединений показаны на Рис. 8. На Рис. 8а показано крепление рычага на валу, в котором крутящий момент передается посредством торцевой шпонки совмещенной с шайбой. Это крепление применяется в рычажных механизмах, работающих с небольшими скоростями и знакопеременными нагрузками. При этом торцевую шпонку обычно изготавливают из стали 45 и подвергают закалке до твердости HRC 35- 40 ед., устанавливают ее на вал и рычаг по посадке h21/d11. Соединение просто в изготовлении и надежно при эксплуатации. На Рис. 8б показано клеммное соединение вала с рычагом, в котором передача крутящего момента осуществляется за счет сил трения между наружной поверхностью вала и отверстием рычага, создаваемых при его затяжке стяжным болтом. Для лучшего обжима вала в рычаге профрезерован центральный паз. Соединение, как и предыдущее, применяется в механизмах работающих с небольшими скоростями и знакопеременными нагрузками. На Рис. 8в показано соединение, в котором клеммный зажим вала совмещен с его фиксацией посредством болта, средний участок которого выполнен более точным, чем в обычном случае и плотно прижат к ответной поверхности открытого цилиндрического паза выполненного на валу. Такой болт изготавливается из стали 45 и калится до твердости HRC 35 – 40 ед, а посадка его среднего участка на вал выполняется по h21/d11. Соединение может использоваться для передачи значительных крутящих моментов. Для передачи средних по величине моментов и возможности осуществления небольшой угловой регулировки положения рычага относительно вала применяется соединение, показанное на Рис. 8д. В нем передача крутящего момента осуществляется посредством сил трения между валом и рычагом, которые создаются за счет затяжки двух регулировочных болтов и упора этих болтов в лыски вала. В такой конструкции соединения стержневая часть болта, контактирующая с валом также подвергаются закалке до твердости HRC 35–40 ед. На Рис. 8г показано соединение, в котором передача крутящего момента от вала к рычагу осуществляется посредством клиновой оси, фиксирующей рычаг за счет контакта с ответной лыской выполненной на валу. Это соединение применяется в рычажных механизмах, работающих с большими скоростями и нагрузками. В рычажных механизмах, работающих в условиях знакопеременных динамических нагрузок со значительными скоростями их соединение с валом выполняется с использованием эвольвентного шлицевого соединения с центрированием по боковой поверхности, которое показано на Рис. 8е. Внутренние шлицы в рычаге выполняются методом протягивания, поэтому при индивидуальном или мелкосерийном производстве таких соединений рычагов с валом применение эвольвентных шлицов может быть экономически не оправдано.

Для выполнения специфических требований, предъявляемых к рычажным механизмам, в состав которых входят рычаги и зависящих главным образом от области техники, в которой они используются, причем, независимо от того, являются они выходным или промежуточным звеном, в них могут встраиваться различные дополнительные устройства позволяющие:

- предохранять механизм от перегрузок,

- регулировать длину плеч рычага,

- регулировать угловое положение рычага.

Рассмотрим несколько примеров таких устройств, встраиваемых в рычаги.

Рис. 9. Конструкция предохранительного устройства встроенного в рычаг легко

Рис. 9. Конструкция предохранительного устройства встроенного в рычаг легко

нагруженного механизма.

На Рис. 9 показана конструкция предохранительного устройства встроенного в рычаг легко нагруженного механизма, которое обеспечивает прекращение передачи движения рычагом при приложении к его ведомой части усилия больше допустимого. Оно содержит вал 6, на котором шарнирно установлен рычаг 7, также шарнирно соединенный с шатуном 8, рычаг 5 жестко закрепленный на валу 6 посредством шпоночного и клеммного соединений, при этом рычаг 5 шарнирно соединен с защелкой 3, постоянно поджатой пружиной растяжения 1, к пластине 2, закрепленной на рычаге 7. Контакт защелки 3 с пластиной 2 осуществляется посредством зуба входящего в соответствующую впадину. Если на шатун 8 действует повышенное усилие, пружина 1 растягивается и зуб защелки 3 выходит из впадины пластины 2 и движение от рычага 5 рычагу 7 не передается, при этом рычаг 5, будучи закрепленным на валу, продолжает совершать качательное движение. После прекращения действия повышенного усилия зуб защелки 3 опять свободно входит в паз пластины 2 и рычаг 7 начинает двигаться с рычагом 5 как единое целое, передавая при этом движение шатуну 8.

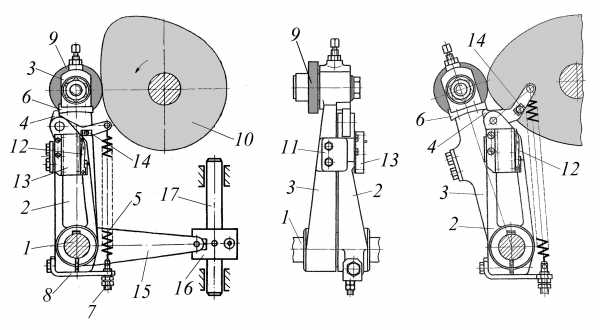

Рис. 10. Предохранитель по усилию встроенный в рычаг кулачкового механизма.

Рис. 10. Предохранитель по усилию встроенный в рычаг кулачкового механизма.

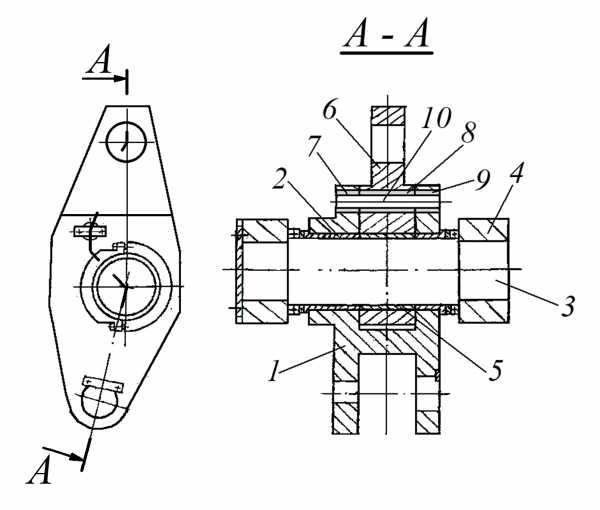

На Рис. 10 показана конструкция предохранительного устройства встроенная в сборный двуплечий рычаг являющийся толкателем кулачкового механизма. Оно содержит закрепленный на валу 1 сборный двуплечий рычаг, состоящий из коромысла 3 с роликом 9 контактирующим с кулачком 10 и двуплечего рычага 2, ведущее плечо которого имеет выступ 4 прижимаемый пружиной 5 к упору 6 коромысла 3, а ведомое плечо 15 рычага 2 шарнирно соединено с корпусом 16 закрепленным на ведомой штанге 17. На рычаге 2 микропереключатель 13 контактирующий с переключающим рычагом 12, а также упор 14 имеющий возможность взаимодействия с переключающим рычагом 12. Ролик 9 коромысла 3 постоянно поджат к кулачку 10 посредством пружины (на Рис. 193 не показана), а взаимодействие коромысла 3 с двуплечим рычагом 2, при повороте коромысла по часовой стрелке, осуществляется посредством планки 11. Работает устройство следующим образом. При нормальной работе механизма (при отсутствии перегрузок) кулачок 10 через ролик 9 передает качательное движение коромыслу 3, которое контактируя своим упором 6 с выступом 4 двуплечего рычага 2, сообщает последнему качательное движение, а его ведомое плечо 15 взаимодействуя с корпусом 16 закрепленным на штанге 17 сообщает ей поступательное движение (штанга совершает рабочий ход). При качании коромысла 2 по часовой стрелке движение рычага 3 передается посредством планки 11 и ведомое плечо 15 рычага 2 сообщает штанге 17 движение в об-ратном направлении (штанга совершает холостой ход), взаимодействуя с ней посредством корпуса 16. При таком взаимном расположении коромысла 3 и ведущего плеча рычага 2 упор 14 воздействует на рычаг переключения 12, который в свою очередь замыкает микропереключатель 13. При увеличении нагрузки, приложенной к штанге 17 выше допустимой, при совершении ею рабочего хода, последняя останавливается вместе с корпусом 16 и двуплечим рычагом 2, а кулачок 10, продолжая вращение в том же направлении, воздействует на ролик 9, и коромысло 3, преодолевая усилие пружины 5 поворачивается против часовой стрелки. В результате этого упор 14 освобождает рычаг переключения 12 и последний выключает микропереключатель 13, который при этом через систему электроавтоматики останавливает привод станка.

Рис. 11. Конструкция сборного рычага, в состав которого введено устройство для компенсации динамических нагрузок.

Рис. 11. Конструкция сборного рычага, в состав которого введено устройство для компенсации динамических нагрузок.

На Рис. 11 показана конструкция сборного рычага, в состав которого введено устройство для компенсации динамических нагрузок, действующих в направлении противоположном действию технологического усилия передаваемого рычажным механизмом. Этот рычаг содержит ведущее 1 и ведомое 2 плечи, соединенные между собою втулкой скольжения 3, причем ведущее плечо 1 закреплено на втулке неподвижно, а ведомое плечо 2 – с возможностью поворота на ней. Между торцами ступиц плеч 1 и 2 установлены анти- фрикционные кольца 4. Контакт плеч 1 и 2 осуществляется по опорным поверхностям 5 и 6. На поверхностях плеч 1 и 2 рычага выполнены приливы 7 и 8, в отверстиях которых установлена шпилька 9, стягивающая приливы посредством гаек 11 через упругую вставку 10 выполненную в виде втулки. При работе механизма, в состав которого входит сборный рычаг, технологическое усилие от ведущего плеча 1 ведомому плечу 2 передается через опорные поверхности 5 и 6. При возникновении в процессе работы механизма динамических нагрузок в направлении противоположном действию технологического усилия, ведомое плечо 2 начинает отрываться своей поверхностью 6 от опорной поверхности 5 ведущего рычага 1 и при этом поворачивается против часовой стрелки относительно ведущего плеча 1. В результате этого упругая вставка 10 закрепленная между приливами 7 и 8 сжимается и компенсирует действие на механизм динамической нагрузки, а также эффективно гасит возникающие при этом колебания деталей механизма.

Рис. 12. Конструкция сборного рычага, в состав которого введен торсионный валик для компенсации динамических нагрузок.

Рис. 12. Конструкция сборного рычага, в состав которого введен торсионный валик для компенсации динамических нагрузок.

На Рис. 12 показана конструкция сборного рычага, в состав которого введен торсионный валик для компенсации динамических нагрузок, действующих в направлении противоположном действию технологического усилия передаваемого рычажным ме-ханизмом. Этот рычаг состоит из ведущего плеча 1, которое жестко соединено со втулкой 4, шарнирно установленной в опорах 2 и контактирующей с двумя ведомыми плечами 3 рычага, расположенными на ее торцах и соединенными с нею посредством торсионного валика 5, расположенного внутри втулки. При этом ведомые плечи 3 рычага через антифрикционные прокладки 6 поджаты к торцам втулки 4 посредством шпилек 7 и гаек 8. Оба ведомых плеча 3 сборного рычага выполнены с цапфами, которые входят в отверстие втулки 4, при этом цапфы имеют радиусные выступы, а в отверстии втулки 4 выполнены ответные радиусные пазы, образующие с торцами радиусных выступов зазоры. При сборке рычага в составе механизма торсионный валик 5 предварительно закручивают таким образом, чтобы зазор между торцами радиусных выступов цапф ведомых плеч 3 и торцами ответных радиусных пазов втулки 4 выбирался при их контакте во время передачи рычагом технологического усилия. При работе механизма в который входит сборный рычаг технологическое усилие от ведущего плеча 1 через втулку 4 и торцы ее радиусных пазов передается торцам радиусных выступов на цапфах ведомых плеч 3 и последние совершают качательное движение передавая его выходному звену механизма. При возникновении динамической нагрузки действующей в направлении противоположном действию технологического усилия, ведомые плечи 3 начинают вращаться в противоположную сторону и дополнительно закручивают торсионный валик 5, упругая деформация которого снижает действие инерционных нагрузок на детали механизма.

Рис. 13. Конструкция сборного рычага тяжело нагруженного механизма со встроенным предохранителем по усилию.

Рис. 13. Конструкция сборного рычага тяжело нагруженного механизма со встроенным предохранителем по усилию.

Рассмотренные предохранители по усилию встраиваемые в рычаги относятся к типу восстанавливаемых, что делает их использование достаточно эффективным, но к сожалению их применение оказывается невозможным в тяжело нагруженных рычажных механизмах. В рычаги тяжело нагруженных механизмов встраиваются разрушаемые предохранители по усилию. Показанный на Рис. 13 сборный рычаг со встроенным предохранителем по усилию содержит ведущее плечо 1, шарнирно установленное посредством втулки скольжения 2 на оси 3 жестко закрепленной на станине 4, при этом ведомое плечо 6 рычага посредством втулки скольжения также шарнирно установленной на той же оси 3. Соединены оба рычага с помощью срезного штифта 10, установленного во втулки 7, 8 и 9 запрессованные в отверстие ведущего рычага 1 и отверстие ведомого рычага 6. Если усилие передаваемое сборным рычагом превышает допустимую величину, то штифт 10 срезается и связь ведомого плеча 1 с ведущим плечом 6 рычага прекращается и это предотвращает поломку более сложных и дорогостоящих деталей механизма.

Рис. 14. Устройство, встроенное в рычаг малонагруженного рычажного механизма, позволяющее регулировать длину его ведущего плеча.

Рис. 14. Устройство, встроенное в рычаг малонагруженного рычажного механизма, позволяющее регулировать длину его ведущего плеча.

На Рис. 14 показано устройство, встроенное в рычаг малонагруженного рычажного механизма, позволяющее регулировать длину его ведущего плеча. В этот рычаг, состоящий из ведущего 1 и ведомого 2 плеч и установленный на оси 3, встроен палец 6, шарнирно посредством оси 5 соединенный с ведущей тягой 4 и фиксируемый в требуемом положении в пазу 10 с помощью гайки 9, а в его резьбовое отверстие пропущен регулировочный винт 7. При этом, ведомое плечо 2 рычага шарнирно посредством оси 8 соединено с ведомым звеном рычажного механизма. При выполнении регулировки длины ведущего плеча 1 рычага производится раскручивание гайки 9, затем перемещение в ту или другую сторону пальца 6 по пазу ведущего плеча 1 рычага регулировочным винтом 7 и после этого выполняется последующее стопорение пальца 6 гайкой 9.

Рис. 15. Конструкция устройства встроенного в рычаг тяжело нагруженного рычажного механизма, позволяющее регулировать длину его ведомого плеча.

Рис. 15. Конструкция устройства встроенного в рычаг тяжело нагруженного рычажного механизма, позволяющее регулировать длину его ведомого плеча.

На Рис. 15 показана конструкция устройства встроенного в рычаг тяжело нагруженного рычажного механизма, позволяющее регулировать длину его ведомого плеча. В этот рычаг, состоящий из ведущего 1 и ведомого 2 плеч и шарнирно соединенный посредством оси 4 с ведущей тягой и установленный на оси 3, встроена ось 7, расположенная в окне его ведомого плеча, которая соединяет плечо 2 с ведомой тягой 6. При этом ось рычага 3 жестко закреплена в станине 12. Ось 7 в своей центральной части имеет призматическую форму и расположена в пазу ведомого плеча 2 рычага, что дает ей возможность перемещения, которое обеспечивает изменение ее расстояния от оси 3. Такая конструкция оси 7, перемещение которой в пазу ведомого плеча 2 рычага осуществляется посредством шпильки 8 и резьбовой втулки 9, а фиксация в требуемом положении – посредством болтов 10 и гайки 11, позволяет менять длину ведомого плеча 2 рычага, что бывает необходимо при настройке хода выходного звена рычажного механизма, в который входит рычаг.

Рис 16 Конструкция механизма регулировки длины плеча рычага, при выполнении которой его угловое положение не меняется.

Рис 16 Конструкция механизма регулировки длины плеча рычага, при выполнении которой его угловое положение не меняется.

Недостатком конструкции устройств для регулировки длины плеча рычага является то, что при выполнении регулировки меняется угловое положение рычага относительно оси качания, что в ряде случаев недопустимо. На Рис 16 показана конструкция механизма регулировки длины плеча рычага, при выполнении которой его угловое положение не меняется. Этот механизм содержит кривошипный вал 1, на мотылевой шейке которого установлен шатун 2, который посредствам пальца – ползушки 3 шарнирно соединен с промежуточным двуплечим рычагом 5, который с помощью оси 6 шарнирно установлен на станине (на Рис 16 не показана) а его ведомое плечо посредствам оси 7 соединено с ведомой тягой 8. При этом на рычаге 5 шарнирно установлен палец 9, в отверстии которого установлен и зафиксирован в осевом направлении ходовой винт 10, а его резьбовой конец взаимодействует с резьбовым отверстием в пальце 3, который расположен с возможностью перемещения в радиусном пазу 4 рычага 5 и фиксируется в нем аналогично тому, как показано на Рис 197. Регулировка длины ведущего плеча двуплечего рычага 5 осуществляется путем вращении ходового винта 10, в результате чего палец 3 перемещается в радиусном пазу 4, при этом радиусная форма этого паза обеспечивает неизменное положение рычага 5 при выполнении регулировки.

Рис 17 Конструкция устройства для регулировки углового положения рычага относительно его оси качания.

Рис 17 Конструкция устройства для регулировки углового положения рычага относительно его оси качания.

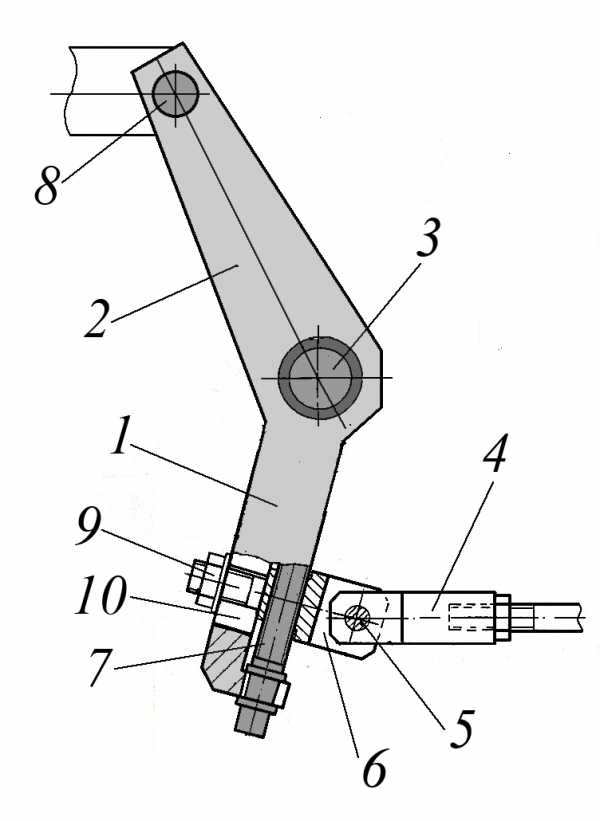

В ряде исполнительных и вспомогательных механизмов технологического оборудования возникает необходимость регулировать исходное положение выходного звена, что может быть обеспечено путем регулировки углового положения рычага независимо от того является он выходным или промежуточным звеном механизма. На Рис 17 показана конструкция устройства для регулировки углового положения рычага относительно его оси качания Он содержит ведущую тягу 1, которая посредствам оси 2 шарнирно соединена с ведущим коромыслом 3, которое также как и ведомый двуплечий рычаг 4, шарнирно установлена на пальце 5, закрепленном на кронштейне 6. При этом коромысло 3 и двуплечий рычаг 4 жестко соединены между собою посредствам болта 7, установленного на рычаге 4 с помощью комплекта сферических шайб 8 и упорного винта 9, осевое положение которого в рычаге 4 фиксируется гайкой 10. Такое соединение рычага 4 и кулисы 3, при неизменное положении последней, позволяет менять угловое положение рыча- га 4, которое осуществляется путем вкручивания и выкручивания болта 7 и винта 9.

Однако такая регулировка позволяет регулировать положение рычага в узком диапазоне. Большую величину регулировки углового положения рычага можно обеспечить регулировкой длины ведущей тяги, которая осуществляется известными методами.

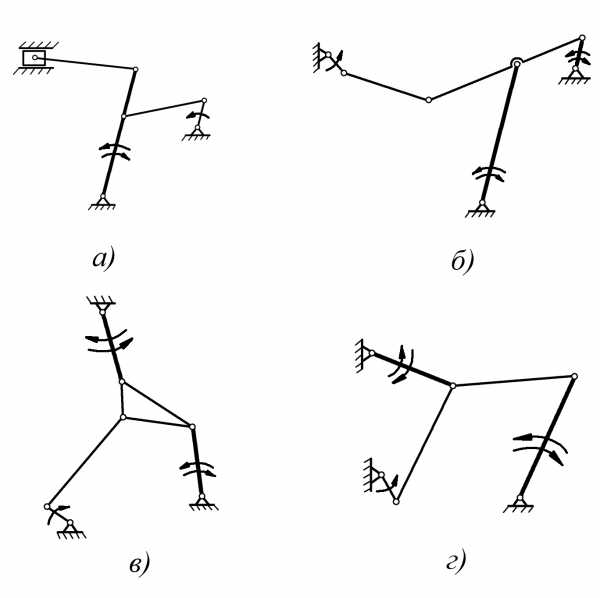

Коромысла

Коромысла, как уже говорилось, являются одной из разновидностей рычагов, и также широко используются в рычажных механизмах. Они применяются в тех случаях, когда, не меняя направление движения, нужно изменить его величину, или получить более сложный закон движения ведущего звена рычажного механизма. На Рис. 18 показано несколько вариантов использования коромысел в составе рычажных механизмов. На Рис. 18а показана кинематическая схема рычажного механизма, коромысло которого шарнирно соединяет ведущий шатун с ведомым шатуном, увеличивая при этом ход ползуна. На Рис. 18б, в, г показана кинематическая схема рычажного механизма содержащего промежуточное и ведомое коромысла, при этом наличие промежуточного коромысла позволяет получить тре-буемый закон движения ведомого коромысла. На Рис. 18б, в оба коромысла шарнирно соединены с ведомым шатуном рычажного механизма, а на Рис. 18г промежуточное коромысло соединено с ведущим и ведомым шатуном одновременно, а ведомое коромысло соединено с ведомым шатуном. .

Рис. 18. Кинематические схемы рычажных механизмов, содержащих коромысла.

Рис. 18. Кинематические схемы рычажных механизмов, содержащих коромысла.

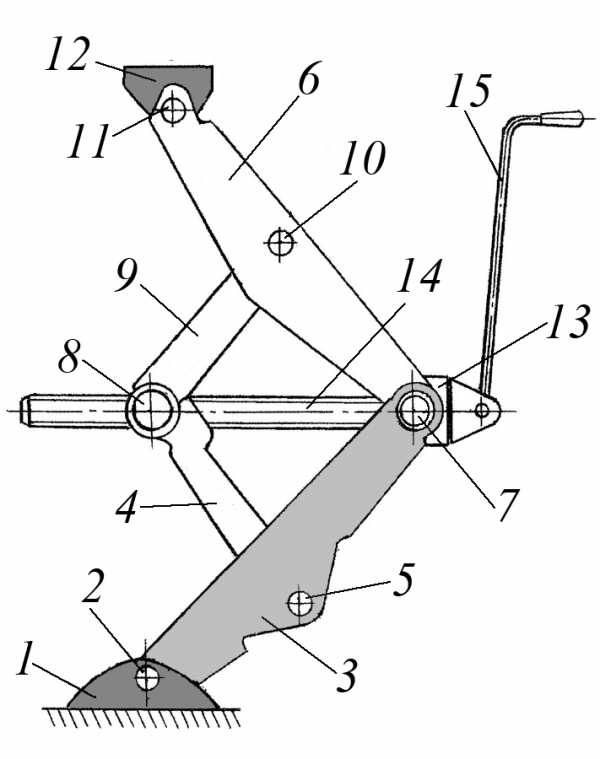

На Рис. 19 показана конструкция домкрата выполненного на основе рычажного механизма содержащего в виде основного опорного элемента – коромысло. Он содержит опорный башмак 1, который посредством оси 2 шарнирно соединен с опорным коромыслом 3, а последнее, посредством оси 5 шарнирно соединена с шатуном 4, который посредством оси 8 шарнирно соединен с шатуном 9. Кроме того опорное коромысло 3 посредством оси 7 шарнирно соединено с шатуном 6, а последний, в свою очередь, посредством оси 10 соединен с шатуном 9, а посредством оси 11 с верхним опорным башмаком 12 домкрата. При этом оси 7 и 8 соединены ходовым винтом 14 с рукояткой 15, который контактирует с осью 8 посредством резьбового соединения, а с осью 7 посредством гладкого отверстия и бурта 13. При этом шарнирные соединения коромысла 3 и шатунов 4, 6 и 9 между собою образуют механизм параллелограмма, что в совокупности с соединением осей 7 и 8 посредствам ходового винта 14 позволяет получить выигрыш в усилие и обеспечивает параллельное движение башмака 12 при его подъеме и опускании. Работает домкрат следующим образом. Вращение рукоятки 15 вместе с ходовым винтом 14 по часовой стрелке приводит к схождению осей 7 и 8 в горизонтальном направлении при этом коромысло 3 поворачиваясь против часовой стрелки, перемещает шатуны 9 и 10 таким образом, что верхний опорный башмак 12 поднимется вверх вместе с поднимаемым грузом. При вращении рукоятки 15 с ходовым винтом 14 в обратном направлении оси 7 и 8 расходятся в горизонтальном направлении, коромысло 3 поворачивается по часовой стрелке, а шатуны 9 и 10, двигаясь соответствующим образом, перемещают вниз опорный башмак 12 вместе с поднятым ранее грузом.

Рис. 19. Конструкция домкрата выполненного на основе рычажного механизма.

Рис. 19. Конструкция домкрата выполненного на основе рычажного механизма.

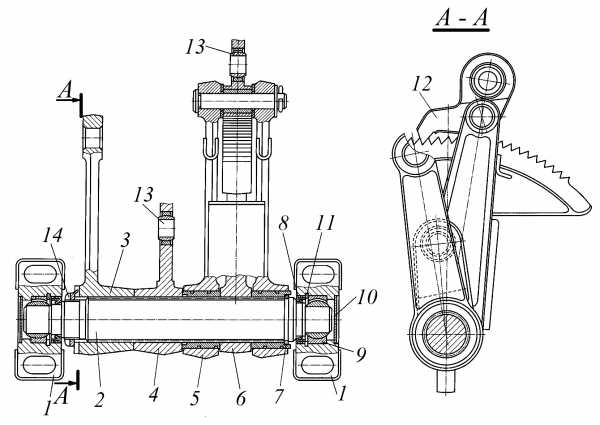

При установке нескольких коромысел на одной оси, которая устанавливается на стойке, они могут жестко крепиться на ней, при этом сама ось может размещаться на станине по-средством подшипников. На Рис. 20 показана конструкция блока управления тормозами трактора, который выполнен на основе нескольких коромысел расположенных на общей оси, установленной посредством кронштейнов на станине. Блок управления рычагами трактора содержит ось 2, установленную посредствам шарнирных подшипников 9 в кронштейнах 1 закрепленных на неподвижном основании, на шлицевой поверхности которой жестко закреплены ведомые кулисы 3 и 4, а также зубчатый сектор 6 с собачкой 12, которая шарнирно соединена с ним, а также шарнирно установлена ведущая кулиса 5. Осевая фиксация деталей установленных на оси 2 осуществляется посредством стопорного кольца 7 и оригинальной гайки 14. Шаровые соединения 9, уплотнены с внутренней стороны манжетами 8, а с наружной стороны закрыты крышками 10, запрессованными в корпуса 1. Ведущая кулиса 5 и ведомая кулиса 4 соединена с соответствующими тягами управления посредством шарнирных подшипников 13. Работает блок управления тормозами следующим образом. При повороте ведущей кулисы 5 по часовой стрелке, собачка 12 перемещаясь по дуге, своим заостренным концом захватывает определенное количество зубьев на зубчатом секторе 6, при этом ось 2 вместе с ведомыми коромыслами 3 и 4, а также зубчатым сектором 6 остаются неподвижными. При повороте ведущей кулисы 5 против часовой стрелки собачка упирается своим заостренным концом в соответствующий зуб сектора 6 и таким образом заставляет его вместе с осью 2 и ведомыми коромыслами 3 и 4 поворачиваться в том же направлении, в результате чего последние перемещают тяги управления тормозами (на Рис. 20 не показаны).

Рис. 20. Конструкция блока управления тормозами трактора, который выполнен на основе нескольких коромысел расположенных на общей оси.

Рис. 20. Конструкция блока управления тормозами трактора, который выполнен на основе нескольких коромысел расположенных на общей оси.

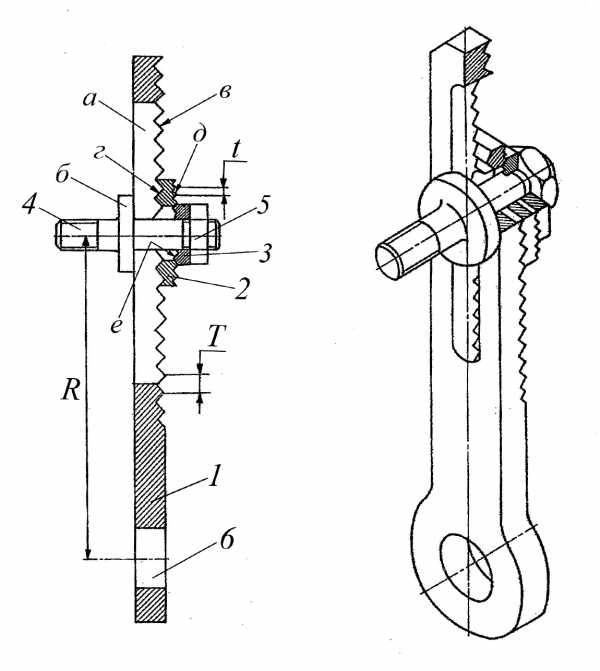

В состав коромысел, также как и в состав рычагов, могут входить устройства расширяющие возможности рычажных механизмов, в которые входят эти рычаги. Чаще всего это устройства, которые меняют плечо коромысла или его положение. На Рис. 21 показана конструкция коромысла с регулируемым расстоянием от оси шарнирного соединения до оси качания коромысла. Это коромысло 1 выполнено с поперечными шлицами в с шагом Т и продольным пазом а, в котором установлен палец 4 с буртом б и двумя резьбовыми концами, при этом на конце пальца пропущенным в продольный паз а установлены промежуточная шайба 2, опорная шайба 3 и гайка 5. В промежуточной шайбе 2 выполнен продольный паз, длина которого L определяется по следующей формуле: L = d + 2T/(T-t) t Кроме того на промежуточной шайбе 2 со стороны ее контакта с коромыслом 1 выполнены шлицы г с шагом Т ответные шлицам на коромысле, а на противоположной поверхности промежуточной шайбы 2 выполнены шлицы д с шагом t, которые контактируют с ответными шлицами е на опорной шайбе 3. В нижней части коромысла выполнено отверстие 6, в которое устанавливается соответствующая ось шарнирного соединения коромысла с неподвижной стойкой. Грубая регулировка расстояния R от оси шарнирного соединения до оси качания коромысла производится путем смещения промежуточной шайбы 2 в продольном пазу а коромысла, а тонкая регулировка – путем продольного смещения опорной шайбы 3 относительно промежуточной шайбы 2 за счет наличия в ней продольного паза. При этом величина регулировки определяется по следующей формуле:

𝜟R = n1T – n2 t;

Где: – n1, число зубьев, на которое смещается промежуточная шайба 2, – n2 , число зубьев, на которое смещается опорная шайба 3. Для удобства выполнения регулировки положения пальца 4 на коромысло 1 может наноситься шкала с соответствующими делениями.

Рис. 21. Конструкция коромысла с регулируемым расстоянием от оси шарнирного соединения до оси качания коромысла.

Рис. 21. Конструкция коромысла с регулируемым расстоянием от оси шарнирного соединения до оси качания коромысла.

В некоторых рычажных механизмах угловое положение коромысла регулируется поворотом оси его качания. На Рис. 22 показана конструкция оси качания коромысла, позволяющая регулировать его положение. Для регулирования положения коромысла, его ось качания 2, неподвижно установленная в отверстиях стойки 1, выполнена с эксцентриковой шейкой 3, на которой установлена эксцентриковая втулка 5 с наружной сферической поверхностью, контактирующей с ответной поверхностью коромысла 6. При этом на резьбовом конце оси 2 устанавливается шайба и гайка для ее осевой фиксации, а головка оси расположенная на ее противоположном конце выполнена в форме многогранника, каждая грань которого при определенном угловом положении оси 2 может контактировать с ответной поверхностью 7 выполненной в виде выступа на стойке 1. Для регулировки положения оси качания коромысла 6 осуществляют поворот оси 2 и эксцентриковой втулки 5, который может выполняться в одну и ту же или разные стороны.

Рис. 22. Конструкция оси качания коромысла, позволяющая регулировать его положение.

Рис. 22. Конструкция оси качания коромысла, позволяющая регулировать его положение.

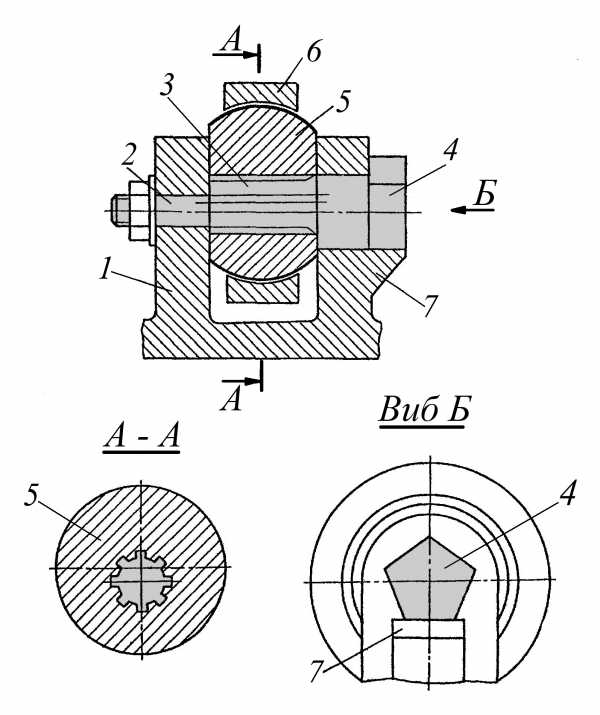

На Рис. 23 показана конструкция устройства встроенного в коромысло, которое позволяет плавно регулировать его угловое положение относительно оси, на которой оно установлено. Это устройство, встроенное в коромысло 1, которое посредством оси 2 шарнирно соединено с ведущей тягой рычажного механизма, состоит из червячного колеса 3, расположенного в расточке коромысла и своими внутренними шлицами 4 контактирует со шлицевой поверхностью оси 14, а также зацепляется с червяком 5, установленном в расточке коромысла, выполненной перпендикулярно оси червячного колеса. При этом правая цапфа червяка 5 с шестигранным концом 6 в крышке 10 посредством комплекта роликов 9, контактирует с втулкой 8, на левом торце которой нанесены конические зубья 7, контактирующие с ответными зубьями, выполненными на червяке 5, образуя зацепление. Левый торец червяка 5 центральным конусным отверстием контактирует с ответной поверхностью упругой шайбы 12, которая поджата пружиной 11 и крышкой 13. Регулировка углового положения коромысла 1 относительно оси 14 осуществляется следующим образом. Для поворота коромысла 1 в ту или другую сторону червяк 5 за шестигранную головку 6 вращается гаечным ключом в нужном направлении, при этом его вращение передается червячному колесу 3, которое будучи зафиксировано посредством шлицевого соединения на валу 14 остается неподвижным, а коромысло 1 совершает поворот в нужную сторону, меняя свое угловое положение относительно оси 14.

Рис. 23. Коромысло со встроенным устройством для регулировки его углового положения.

Рис. 23. Коромысло со встроенным устройством для регулировки его углового положения.

ЛИТЕРАТУРА.

1. Игнатьев Н. П. Основы проектирования Азов 2011г. 2. Игнатьев Н. П. «Проектирование механизмов» Азов 2015г.

В статье использована информация из соответствующих разделов работы автора «Основы проектирования» изданной в 2011г и работы автора «Проектирование механизмов», изданной в 2015г.

В спаравочно – методическом пособии «Проектирование механизмов» помимо примеров конструкции рычагов и коромысел содержится: – примеры конструкции и рекомендации по применению кулачковых механизмов, механизмов прерывистого действия и комбинированных механизмов, – примеры конструктивного исполнения и рекомендации по применению основных типов деталей вышеперечисленных механизмов: коленвалов, шатунов, ползунов, кулачков и их шарнирных соединений, – рекомендации по выбору типа привода механизма и примеры его выполнения, – расчеты механизмов, – пример построения циклограммы работы кулачкового автомата, – методика проектирования механизмов, – рекомендации по назначению требования по точности к механизмам и их типовым деталям,

– пример проектирования механизма

Для приобретения полной версии статьи добавьте её в корзину,

Стоимость полной версии статьи 150 рублей.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453