Мойка деталей ультразвуковая

Особенности ультразвуковой очистки деталей двигателя во время ремонта

Далеко не всегда обычными способами очистки поверхностей и деталей двигателя удается удалить все загрязнения, особенно из труднодоступных мест. Для максимальной эффективности сегодня применяется ультразвуковая мойка двигателя.

В общих чертах, ультразвуковая очистка – процедура, во время которой для удаления загрязнений применяется ультразвук. Ультразвук – механическая вибрация с частотой выше 20 тыс. герц. То есть выше той, которую воспринимает человеческое ухо. Очистка при помощи ультразвука применяется во многих сферах: ремонт машин, ювелирное дело, в быту и т.д.

Что такое ультразвуковая очистка мотора

Суть этого способа заключается в том, что очищаемый предмет (в случае с ДВС речь идет о деталях двигателя) помещается в емкость с жидкостью. В качестве такой жидкости может быть просто вода или раствор моющего средства.

Затем через жидкость пропускают ультразвук. В жидкости возникает эффект кавитации, акустическое течение, звуковое давление и звукокапиллярный эффект, что в сумме дает кавитационную эрозию. Такая эрозия простыми словами означает разрушение загрязнений.

Главную роль в очистке играет кавитация, которая внешне выгладит как кипение за счет парообразования и мгновенной конденсации с возникновением множества пузырьков. Колебания возникают за счет превращения преобразователем электрического тока в механические колебания такой же частоты.Преобразователи бывают разных типов. Они могут помещаться как в саму ванну, так и крепиться на ее стенках или даже на поверхности очищаемой детали. Также существуют особые приборы небольших размеров для точной очистки поверхности мелких деталей.

Таким образом, становится ясно, что ультразвуковая чистка деталей двигателя помогает удалить застарелые загрязнения там, куда попросту не доберется то или иное механическое средство. Например, различные отверстия и каналы. Кроме того, нет опасности механического повреждения детали или отдельных ее элементов.Преимущества ультразвуковой очистки двигателя заключаются в том, что:

- Гарантированно очищается деталь из любых материалов, любой формы и конфигурации, каналы, внутренние полости;

- Легко удаляется не только нагар и химические отложения, но и ржавчина;

- Экономится время, которое обычно тратится на мытье обычным способом;

- Отмечена заметная экономия на расходе моющих средств;

- Постоянное участие человека не требуется, достаточно просто запустить работу ванны;

- После ультразвуковой мойки детали двигателя не нуждаются в дополнительной очистке. В крайнем случае, придется стереть остатки загрязнений при помощи тряпки или мягкой щетки (кисточки).

Как сделать ультразвуковую ванну своими руками

Изготовить ванну для ультразвуковой очистки не так уж сложно. Для этого потребуются навыки работы с паяльником, умение собирать электрические схемы и некоторые материалы.

Затраты при этом будут минимальными, так многие компоненты можно найти среди радиоэлектронного хлама. Итак, потребуются:

- Схема, которую можно легко найти в сети Интернет;

- Емкость из нержавеющей стали, играющую роль каркаса для ванны. Объем ее может быть любым. Все зависит от размеров деталей, которые предполагается подвергнуть очистке;

- Сосуд из керамики или фарфора, в который и будут погружаться очищаемые предметы;

- Катушка с ферритовым стержнем и небольшая пластмассовая либо стеклянная трубка;

- Круглый магнит. Обычно его снимают со старых динамиков;

- Насос для нагнетания жидкости в ванночку;

- Импульсный трансформатор для повышения напряжения. Его можно добыть из недр старого телевизора или компьютера.

Далее необходимо приступать к созданию ванны, соблюдая порядок сборки.

- На начальном этапе выполняется изготовление излучателя ультразвука. Для этого нужно намотать катушку на трубку так, чтобы ферритовый стержень оставался свободным и на него надевается магнит.

- В дне керамического или фарфорового сосуда сверлятся отверстия для крепежа полученного излучателя. Также отверстия сверлятся в боковых стенках. Они будут служить для набора и слива жидкости.

- Сосуд фиксируется в нержавеющей емкости, подводятся трубки для жидкости.

По окончании можно испытать прибор. При этом важно понимать, что ультразвуковая мойка двигателя не может проводиться в отсутствии жидкости, так как разрушится ферритовый стержень.

Во время работы ванны необходимо соблюдать технику безопасности, помнить о вероятности поражения электрическим током. Также нельзя опускать в жидкость руки без защитных резиновых перчаток.Что в итоге

Как видно, ультразвуковая чистка деталей двигателя является не просто альтернативой привычным способам очистки, но и более рациональным и эффективным решением. Дело в том, что во время ремонта двигателя важно очистить узкие каналы и труднодоступные элементы от загрязнений и отложений.

В результате такой подход позволяет в дальнейшем добиться максимальной эффективности от всех систем двигателя. Другими словами, качественная очистка деталей в рамках ремонта означает стабильность работы ДВС на разных режимах, а также общее увеличение моторесурса отремонтированной силовой установки.Ультразвуковая мойка

Наша новая ультразвуковая мойка

У нас появилась новая ультразвуковая мойка для крупногабаритных деталей. Теперь к нашей карусельной мойке добавилась установка, позволяющая ответственные детали точных механизмов избавить от разных, даже самых небольших и «прилипчивых» загрязнений.

Размеры ванны, контроль температуры и мощность ультразвукового поля в 600 ватт позволяют мыть всё вплоть до блоков цилиндров шестицилиндровых моторов и корпусов коробок передач.

Ультразвук очистит от загрязнений даже труднодоступные полости и каналы.

Это не только фактор, повышающий производительность труда, но и благотворно влияющий на качество наших работ.

Это уникальное оборудование для нас изготовил Воронежский завод «Спецмаш».

Главное, что позволяет делать ультразвук в отличие от обычных моек, - он позволяет отмывать внутренние полости сквозь металлические стенки и «забираться» в самые тонкие места.

Вот, например, охладитель отработанных газов в системе рециркуляции дизеля в «нормальном» рабочем состоянии:

Вот он же после ультразвука:

Ещё несколько примеров:

Просмотров: 4151 Обновлено: 03.06.2015УЗ ванна или автоматическая мойка?

Наиболее доступен по цене метод окунания в ванну с раствором и последующей обработки щеткой или кистью. Но наибольшую эффективность раствор приобретает при температуре более 40 градусов, когда «мойка деталей своими руками» не сработает, а мыть мелкие детали в толстых теплоизолированных перчатках трудновато, к тому же дышать испаряющимися из ванны парами раствора небезопасно.

Необходимо, чтобы раствор протекал по поверхности либо потоком, либо струей в течение нескольких минут. В этом случае брызг не избежать, и большая часть загрязнений плавно перетечет с деталей на вас и окружающие моечную установку предметы и станки. Кроме того, данный метод предусматривает постоянное присутствие человека во время процесса, а это или минус из вашего времени, или плюс еще один человек в штат сотрудников мастерской.

Можно отладить технологический процесс таким образом, чтобы производить мойку деталей во время ремонта предыдущих заказов, однако очень часто требуется промывка деталей после обработки для последующих операций или испытаний по окончании ремонта.

В результате вы оплачиваете время высококвалифицированного персонала, занимающегося банальной мойкой, и ставите весь технологический процесс в зависимость от низкооплачиваемого мойщика, который в любой день может не выйти на работу, поставив вас в затруднительное положение.

Избежать зависимости от нерадивых работников помогает автоматизация процесса. На рынке представлен достаточно широкий спектр фирм, предлагающих моечные машины различных производителей. В машинах для мойки деталей применяются, в основном, струйный и ультразвуковой методы, каждый из которых хорош по-своему. Какому из них отдать предпочтение, зависит от специфики мастерской.

Если вы ремонтируете небольшие детали с малыми размерами проходов, с глубокими тупиковыми отверстиями и закрытыми полостями (карбюраторы, форсунки и т.д.), покупайте установку для ультразвуковой чистки деталей.

Условия при работе с УЗ ванной

Нельзя класть предметы на дно УЗ ванны. Это приводит к отказу устройства, так как детали отражают ультразвуковую энергию на сам передатчик.

Падение ультразвуковой ванны часто приводит к повреждению УЗ излучателя. Такую поломку ремонтируют только в гарантийном сервисе.

Нельзя включать ванну без жидкости, т.к. не на всех устройствах стоят самовосстанавливающиеся предохранители.

Необходимо учитывать, что УЗ ванны с подогревом пожароопасны.

Поэтому в остальных случаях, когда в деталях нет закрытых полостей, вполне достаточно автоматической струйной установки Гейзер, что обеспечит более высокую эффективность и низкие расходы.

Читайте о применении оборудования для мойки автозапчастей и в гальваническом производстве.

Мойка для деталей своими руками: как ее сделать?

Содержание:

- Особенности

- Принцип функционирования

- Создание ультразвуковой мойки

Общеизвестно, что наиболее часто очистку автомобиля производят комплексно с использованием мойки высокого давления. Однако некоторые детали не очистить таким способом, и их мойку производят вне автомобиля. Для этого предназначены мойки для деталей, называемые также ультразвуковыми ваннами. В приведенной статье рассмотрена технология создания такого устройства своими руками.

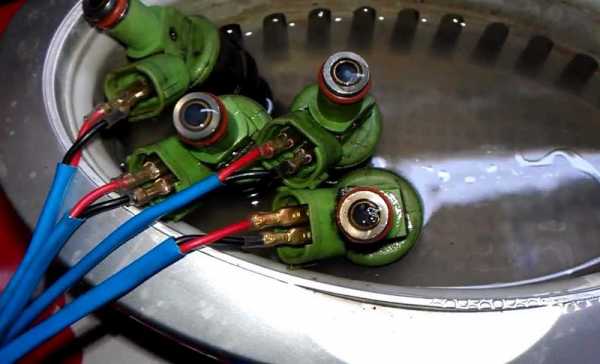

Ультразвуковые ванны применяют в различных сферах. При мойке автомобилей данные устройства используют в основном с целью очистки деталей двигателя, таких как форсунки, инжекторы, фильтры и прочие, мойка которых механическим способом недопустима либо неэффективна.

Особенность функционирования ультразвуковой мойки состоит в том, что она осуществляет очистку, исключающую возможность образования механических повреждений в виде сколов и царапин на очищаемых деталях.

При этом она эффективно удаляет загрязнения из труднодоступных для мойки механическим способом мест и справляется даже с такими их типами, как нагар, коррозия, промышленные масла.

По внешнему виду заводская мойка для деталей представляет собой емкость квадратной или прямоугольной формы, состоящую из нержавеющей стали. К ее стенкам изнутри прикреплены ультразвуковые преобразователи. Источником для них является ультразвуковой генератор. Бытовые модели рассматриваемых устройств в основном имеют объем около 1 л, хотя встречаются мойки объемом до 15 л, а в промышленности используют еще большие варианты.

Принцип функционирования рассматриваемого устройства основан на том, что мойка для деталей создает ультразвуковые колебания частотой от 18 до 120 кГц. Ультразвуковыми называют колебания частотой, превышающей 18 кГц. Однако по воздуху их передать сложно, поэтому мойка для деталей содержит жидкость, служащую в данном случае средой для распространения ультразвуковых волн.

При прохождении таких колебаний через жидкость образуется локальное понижение давления, в результате чего происходит кавитация. Под данным термином понимают парообразование и последующую конденсацию воздушных пузырьков в потоке жидкости, сопровождающиеся гидравлическими ударами и шумом, то есть появление в жидкости полостей, заполненных ее паром. Переместившиеся в область, характеризующуюся более высоким давлением, либо при повышении общего давления пузырьки схлопываются, создавая ударную волну. Вследствие этого происходит разрушение механизмов, функционирующих в подходящих для проявления данного процесса условиях.

Однако мойка для деталей основана на контролируемом использовании кавитации. Поэтому в данном случае описанное явление не разрушает помещенные в нее предметы, а удаляет с них различные загрязнения. Мойка для деталей позволяет изменять частоту волн и время обработки, благодаря чему предоставляет возможность подобрать для обрабатываемых предметов оптимальный режим и требуемую степень очистки.

Основными компонентами рассматриваемого устройства являются излучатель, генератор и нагревательный элемент. Первое приспособление служит для преобразования электрических волн в механические, передающиеся в жидкость через стенку емкости. Регулируемый генератор, которым оснащена мойка для деталей, формирует ультразвуковые колебания. Нагревательный элемент выполняет функцию поддержания температуры жидкости около 70 °C. Он сохраняет условия жидкости между циклами чистки, причем не каждая фирменная мойка для деталей оснащена данным приспособлением.

Для того, чтобы сделать простейший вариант данного устройства своими руками понадобятся следующие материалы и приспособления: пластиковая емкость (например, таз или ведро), ультразвуковая стиральная машина, стиральный порошок без отбеливающего эффекта и цветных капсул, спрей для очистки форсунок и инжектора, горячая вода. В емкость нужно набрать горячую воду и сделать раствор, добавив стиральный порошок. Затем туда же погружают стиральную машину и очищаемые детали.

Если мыть форсунки, показателем достижения их чистоты является отсутствие запаха бензина при включении стиральной машины. То есть данные детали должны находиться в растворе, пока запах не исчезнет.

При этом каждые полчаса нужно менять раствор. После того, как запах больше не ощущается, форсунки скрепляют резинкой и размещают в центре ультразвуковой машины. Обычно очистка данных деталей своими руками занимает примерно 6 часов. Ультразвуковая мойка позволяет удалить с форсунок загрязнения в виде бензина, масла и прочие.

Если требуется мойка для деталей более сложной конструкции, близкой к фирменным моделям, изготовить ее своими руками значительно сложнее, чем рассмотренный выше вариант. Для того, чтобы сделать прибор даже по простейшей схеме, нужно представлять принцип работы ультразвуковой ванны. К тому же предварительно следует ознакомиться с соответствующей литературой по электротехнике. Для упрощения можно поискать в интернете схемы самодельных приборов других пользователей. То есть рядовому автовладельцу желательно приобрести фирменное устройство.

Для работ потребуются следующие детали и материалы: трубка из стекла или пластмассы, магнит круглой формы (например, из динамика), катушка, сосуд из фарфора, специальная жидкость, импульсный трансформатор, металлический каркас, насос.

Работы начинают с наматывания на трубку катушки. При этом нужно оставить свободным ферритовый стержень, так как на него надевают магнит. Все названные компоненты в сборе представляют собой магнитострикционный преобразователь.

После этого нужно вмонтировать сосуд из фарфора в стальной каркас. В днище сосуда просверливают отверстие и вставляют в него головку сделанного на первом этапе работ магнитострикционного преобразователя. Далее в сосуде нужно соорудить входные и выходные патрубки, через которые будет поступать и сливаться жидкость. В случае если мойка для деталей будет иметь большие размеры, следует оснастить ее насосом для ускорения циркуляции жидкости.

Импульсный трансформатор будет служить средством повышения напряжения. Чтобы не создавать его своими руками, можно взять данный элемент от телевизора или компьютерного блока питания.

По завершении работ выполняют пробный запуск для выявления погрешностей сборки устройства и их устранения. Нужно учитывать, что феррит, который имеет в составе мойка для деталей, очень хрупок, поэтому недопустимо включать данное устройство без акустической нагрузки.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453