Поршень к чему крепится

Часть 1 — Кривошипо-шатунный механизм

Итак, наша первая задача это понять, что же такое двигатель (Engine). Результатом работы двигателя является наличие крутящего момента на его коленчатом валу.

Двигатель состоит из двух механизмов:

1- Кривошипно-шатунный механизм (КШМ, Crank mechanism) предназначен для преобразования возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала двигателя.

2 — Газораспределительный механизм (ГРМ, gas distribution mechanism) предназначен для своевременного снабжения двигателя горючей смесью, а так же для выпуска выхлопных газов.

В данной части разберём те детали двигателя, которые относятся к КШМ. Забегая вперёд, оглашу весь список тех деталей, из которых состоит КШМ.

Итак, Кривошипно-шатунный механизм состоит из:

- Коленчатый вал

- Маховик

- Шатуны

- Поршни с кольцами и пальцами

- Блок цилиндров с картером

- Головки блока цилиндров,

- поддона картера двигателя

Если результатом работы является наличие крутящего момента на коленчатом валу, следовательно одна из деталей двигателей это Коленчатый Вал.

1. Коленчатый Вал(crankshaft)

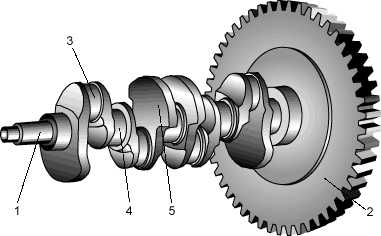

Коленчатый вал представлен на рисунке снизу:

Коленчатый вал двигателя с маховиком состоит из: 1 — коленчатый вал двигателя; 2 — маховик с зубчатым венцом;

3 — шатунная шейка; 4 — коренная (опорная) шейка; 5 — противовес

Маховик (flywheel) — это массивный металлический диск, который крепится на коленчатом валу двигателя. маховик всегда пытается сохранить то состояние, из которого его выводят. Он долго набирает обороты, сглаживая тем самым скачки. Так же долго сбрасывает обороты. Короче говоря, благодаря своей инертности, создает плавность в переходах с одной частоты вращения на другую. Кроме того, его инертность играет роль аккумулятора энергии. Уж если вы раскрутили маховик, затратив при этом работу, он в состоянии такую же работу выполнить, пока не остановится. Грубо говоря, это некий стабилизатор, который предохраняет работу двигателя от скачков и ударов.

Теперь, давайте уделим внимание шатунной шейке. Такое название она имеет потому, что на ней крепится шатун.

2. Шатун(connecting rod)

Шатун (connecting rod) — подвижная деталь кривошипно-шатунного механизма двигателя, соединяющая поршень и коленвал и передающая усилие от поршня к коленчатому валу Двигателя Внутреннего Сгорания(ДВС), преобразуя поступательное движение поршня во вращательное движение коленчатого вала.

Коленчатый вал и детали шатунно-поршневой группы представлены на рисунке снизу:

1 – коленчатый вал; 2 – вкладыш шатунного подшипника; 3 – болт крепления крышки шатуна; 4 – поршневой палец; 5 – стопорное кольцо; 6 – втулка головки шатуна; 7 – шатун; 8 – крышка шатуна; 9 – гайка крепления крышки шатуна

1 – коленчатый вал; 2 – вкладыш шатунного подшипника; 3 – болт крепления крышки шатуна; 4 – поршневой палец; 5 – стопорное кольцо; 6 – втулка головки шатуна; 7 – шатун; 8 – крышка шатуна; 9 – гайка крепления крышки шатуна

Итак, значит на коленчатом валу крепится шатун. А шатун, в свою очередь соединён с поршнем.

3. Поршень(piston)

Поршень — деталь кривошипно-шатунного механизма двигателя, непосредственно воспринимающая давление от сгорающей в цилиндре рабочей смеси

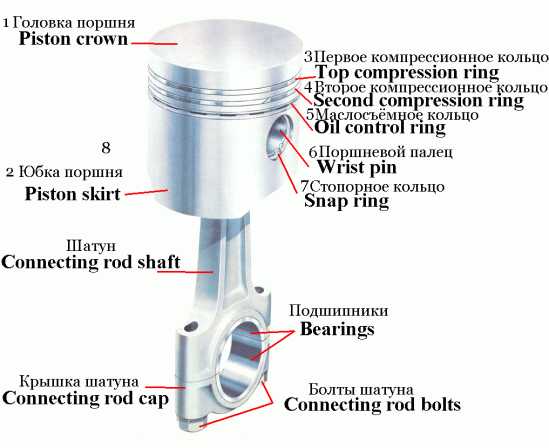

Поршень представлен на рисунке снизу:

Поршень состоит из: 1 — головка поршня; 2 — Юбка поршня; 3 — Первое компрессионное кольцо; 4 — второе компрессионное кольцо; 5 — маслосъёмное кольцо; 6 — поршневой палец; 7 — стопорное кольцо.

Поршень состоит из: 1 — головка поршня; 2 — Юбка поршня; 3 — Первое компрессионное кольцо; 4 — второе компрессионное кольцо; 5 — маслосъёмное кольцо; 6 — поршневой палец; 7 — стопорное кольцо.

Поршневые кольца по назначению разделяют на компрессионные кольца и маслосъемные кольца. Компрессионные кольца предотвращают порыв газов изкамеры сгорания в картер. Наружный диаметр кольца в свободном состоянии больше внутреннегодиаметра цилиндра, поэтому часть кольца вырезана. Вырез в поршневом кольценазывают замком. Маслосъемные кольца препятствуют проникновению масла из картера в камерусгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровнякомпрессионных. Они в отличии от компрессионных колец имеют сквозные прорези.

Основная задача второго компрессионного кольца — обеспечение дополнительного уплотнения после верхнего кольца.

Итак, что мы имеем? Мы имеем коленчатый вал, на котором крепятся шатуны, соединённые с поршнями. Выглядит всё это примерно вот так:

И что дальше? А дальше мы видим нечто синее. Что это? Это гильзы цилиндров.

И что дальше? А дальше мы видим нечто синее. Что это? Это гильзы цилиндров.

4. Гильзы цилиндров(sleeves of cylinders)

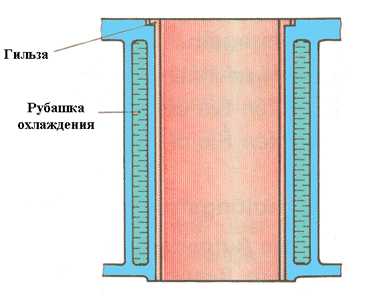

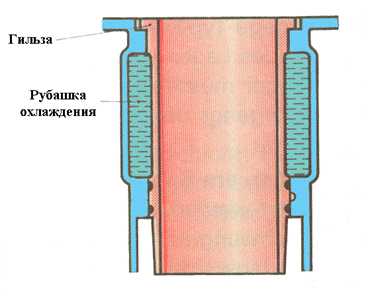

Внутренние стенки цилиндра образуют гильзу цилиндра, а внешние, более тонкие, стенки – его рубашку(Рубашка охлаждения — cooling jacket). Так что можно сказать, что гильза цилиндра — составная часть цилиндра. Стенки рубашки охватывают гильзовую часть цилиндра так, что между ними образуется полость для циркуляции охлаждающей жидкости.

Существует два вида гильз:

1 — Вставки, запрессовываемые на всю длину цилиндране соприкасаются с охлаждающей жидкостью, вследствие чего их называют сухими гильзами

2 — Легкосъемные гильзы устанавливают в цилиндры свободно с гарантированным зазором (≈ 0,08 мм). Это большое их достоинство. В случае износа их легко заменяют новыми или другими, заранее отремонтированными. Легкосъемные гильзы непосредственно омываются охлаждающей жидкостью, циркулирующей в рубашке охлаждения, в связи с чем их называют мокрыми гильзами

2 — Легкосъемные гильзы устанавливают в цилиндры свободно с гарантированным зазором (≈ 0,08 мм). Это большое их достоинство. В случае износа их легко заменяют новыми или другими, заранее отремонтированными. Легкосъемные гильзы непосредственно омываются охлаждающей жидкостью, циркулирующей в рубашке охлаждения, в связи с чем их называют мокрыми гильзами

Итак, теперь мы имеем коленчатый вал, на котором крепятся шатуны, на которых крепятся поршни. Поршни, в свою очередь, ходят внутри цилиндров, а точнее внутри гильз цилиндров. Отлично, но маленькое но. Как же всё это держится и в чём? А всё это устанавливается в блок-картер.

5. Блок картер(cylinder block/engine block/crankcase)

Картер является главным из элементов остова (корпуса) двигателя. С внешней стороны к нему крепят цилиндры, а внутреннюю его полость занимает коленчатый вал с его опорами. В картере размещают также основные устройства механизма газораспределения, различные узлы системы смазки с ее сложной сетью каналов и чаще всего с емкостью для смазочного масла и другое вспомогательное оборудование. К одной из торцовых стенок картера в автомобильных двигателях крепят кожух маховика, к боковым – кронштейны или лапы для установки двигателя на подмоторную раму.

Для большей жесткости внутри кратера сделаны поперечные перегородки – ребра, в которых выполнены гнезда для опорных подшипников коленчатого и распределительного валов.

В общем случае блок-картер представляет собой сложную пространственную конструкцию коробчатой формы, которая воспринимает все силовые нагрузки, возникающие в процессе осуществления рабочего цикла, действующие на остов двигателя.

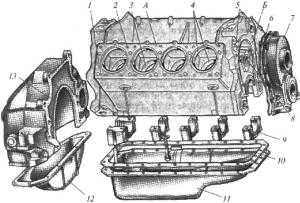

Блок-картер показан на рисунке снизу:

Вид блока-картера зависит от двигателя(число цилиндров и их расположение). Сверху приведена картинка живого блока-картера, чтобы было понятно, как оно выглядит )

А вот блок-картер уже другого по виду двигателя:

А вот блок-картер уже другого по виду двигателя:

К обработанным плоскостям блок-картера крепят составные детали остова двигателя (См.рисунок снизу): сверху — головки цилиндров, сзади — картер маховика 13, впереди — картер распределительных шестерен 7, снизу — поддон картера 11.

6. Поддон картера(sump)

Поддон картера защищает кривошипно-шатунный механизм от попадания грязи и одновременно является резервуаром для масла. Поддон крепится к картеру болтами, для уплотнения устанавливается картонная или пробковая прокладка. В нижней части поддона для слива есть отверстие, закрываемое пробкой.

7. Храповик (ratchet)

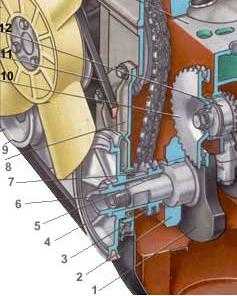

На самом деле, этот пункт я решил добавить после написания статьи. Мы уже узнали, как выглядит коленчатый вал, не правда ли? Так вот, при дальнейшем чтении других разделов возникнет вопрос (он обязательно возникнет), а как же от коленчатого вала берут привод остальные механизмы? А всё потому, что абсолютное большинство (если не все, за что моя лютая ненависть к ним) «писателей» не удосуживаются это объяснить. Так давайте разберёмся. Итак, взглянем на рисунок:

1 — Коленчатый вал; 2 — Крышка коренного подшипника; 3 — Звездочка коленчатого вала; 4 — Шкиф коленчатого вала; 5 — Шпонка шкива и звездочки коленчатого вала; 6 — Храповик; 7 — Передний сальник коленчатого вала; 8 — Крыщка привода механизма газораспределения; 9 — Шкив генератора; 10 — Звездочка валика привода вспомогательных агрегатов; 11 — Ремень вентилятора,водяного насоса и генератора; 12 — Валик привода вспомогательных агрегатов

1 — Коленчатый вал; 2 — Крышка коренного подшипника; 3 — Звездочка коленчатого вала; 4 — Шкиф коленчатого вала; 5 — Шпонка шкива и звездочки коленчатого вала; 6 — Храповик; 7 — Передний сальник коленчатого вала; 8 — Крыщка привода механизма газораспределения; 9 — Шкив генератора; 10 — Звездочка валика привода вспомогательных агрегатов; 11 — Ремень вентилятора,водяного насоса и генератора; 12 — Валик привода вспомогательных агрегатов

Отсюда понятно крепление. Более менее) При показанном исполнении двигателя на коленчатом валу 1 крепится звёздочка коленчатого вала 3, от которой берёт свой привод распределительный вал системы газораспределения(о ней рассказано в следующей статье). Так же установлен сальник 7, который служит для герметизации. На вал устанавливается шкиф 4. Всё это дело крепится при помощи шпонки 5 и храповика 6.

А что такое храповик? Храповик — зубчатый механизм прерывистого движения, предназначенный для преобразования возвратно-вращательного движения в прерывистое вращательное движение в одном направлении. Проще говоря, храповик позволяет оси вращаться в одном направлении и не позволяет вращаться в другом.

Теперь, переместимся выше по блоку картеру.

8. Головка блока цилиндров(Head of cylinder block)

Головка блока цилиндров — общая для всех цилиндров. Головка крепится к блоку-картеру болтами. Между блоком и головкой установлена металлоасбестовая прокладка. Затяжку болтов головки производят на холодном двигателе, так как требуемое уплотнение обеспечивается только за счет некоторого предварительного натяжения, учитывающего разницу коэффициентов линейного расширения болтов и головки блока.

В головке блока цилиндров имеются камеры сгорания, впускные и выпускные каналы, резьбовые отверстия для установки свечей зажигания и протоки для охлаждающей жидкости. Седла и направляющие втулки клапанов, изготовленные из специального жаростойкого чугуна, вставляют в предварительно нагретую головку охлажденными, благодаря чему после уравнивания температуры обеспечивается большое натяжение в соединении.

Вот мы и узнали, что из себя представляет часть сердца автомобиля, называемая кривошипо-шатунным механизмом. Теперь мы знаем, что двигатель состоит из блока-картера, в котором установлен коленчатый вал с маховиком. На коленчатом валу крепятся шатуны, а на шатунах крепятся поршни. Поршни, в свою очередь, ходят в гильзах цилиндров. Всю эту конструкцию накрывает головка блока цилиндров. Последнее же служит началом для рассказа про другую сторону двигателя — газораспределительный механизм. О нём я напишу в следующем сообщении.

Советую видео для закрепления:

P.S. Жду ваших пожеланий, предложений, мнений и замечаний.

Поршень — Словарь автомеханика

Поршень является одной из деталей кривошипно-шатунного механизма двигателя и представляет собой целостный элемент условно разделяемый на головку и юбку. Он является основой процесса преобразования энергии горения топлива в тепловую, а далее в механическую. От качества работы данной детали напрямую зависит производительность двигателя, а также его надежность и долговечность.

фотогалерея:

Предназначение и виды поршней

В моторе поршень двигателя выполняет ряд функций, в частности, это:

- трансформация давления газов в усилие, передаваемое на шатун;

- обеспечение герметичности камеры сгорания;

- теплоотвод.

Поршень работает в экстремальных условиях под стабильно высокими механическими нагрузками. Поэтому для современных двигателей их изготавливают из специальных алюминиевых сплавов, отличающихся легкостью и прочностью при достаточных показателях термостойкости. Несколько менее распространены стальные поршни. Ранее они в основном производились из чугуна. Обязательно присутствующая на каждом изделии маркировка поршней расскажет, из чего оно изготовлено. Изготавливаются данные детали двумя методами – литьем и штамповкой. Кованые поршни, распространенные в тюнинге, изготовлены именно методом штамповки, а не выкованы вручную.

Конструкция поршня

Устройство поршня не является сложным. Это цельная деталь, которую для удобства определения принято условно разделять на юбку и головку. Конкретная форма и конструктивные особенности поршня определяются типом и моделью двигателя. В распространенных видах бензиновых ДВС можно увидеть только поршни с плоскими или крайне приближенными к такой форме головками. Часто они имеют канавки, предназначенные для максимального полного открывания клапанов. В моторах с непосредственным впрыском топлива поршни выполняются в несколько более сложной форме. Поршень дизельного двигателя имеет головку со специфической конфигурацией для обеспечения оптимального завихрения с целью качественного смесеобразования.

Схема поршня двигателя.

Под головкой на поршне размещаются канавки, в которые устанавливаются поршневые кольца. Юбки у различных поршней тоже разные: с формой, подобной конусу или бочке. Такая конфигурация позволяет компенсировать расширение поршня, существующее при его нагревании в работе. Следует отметить что, поршень приобретает полностью рабочий объем только после разогрева двигателя до нормальной температуры.

Чтобы максимально снизить эффект от постоянного бокового трения поршня о цилиндр на его боковую поверхность наносится специальный антифрикционный материал, тип которого также зависит от вида двигателя. Также в юбке поршня есть специальные отверстия с приливами, предназначенные для монтажа поршневого пальца.

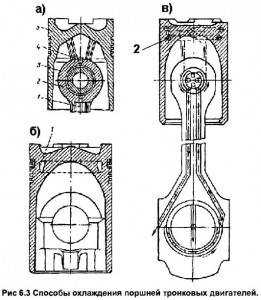

Работа поршня предполагает его интенсивное нагревание. Он охлаждается, причем в разных моторах различными способами. Вот наиболее распространенные среди них:

- с помощью подачи масляного тумана в цилиндр;

- через разбрызгивание масла сквозь шатун или специальную форсунку;

- через впрыскивание масла по кольцевому каналу;

- с помощью постоянной циркуляции масла по змеевику, расположенному непосредственно в головке поршня.

Вплотную соприкасается со стенками цилиндра не сам поршень, а его кольца. Для обеспечения наивысшей износостойкости они производятся из особого сорта чугуна. Количество и точное расположение этих колец зависит от вида мотора. Чаще всего на поршень приходится пара компрессионных колец и еще одно маслосъемное.

Компрессионные колца предназначены не давать газам из камеры сгорания прорываться в картер. На первое кольцо приходится самая серьезная нагрузка, поэтому во всех дизельных и мощных бензиновых моторах в канавке первого кольца дополнительно присутствует стальная вставка, что позволяет повысить прочность конструкции. Существует множество видов компрессионных колец, которые уникальны практически у каждого самостоятельного производителя.

Маслосъемные кольца - для удаления лишнего масла из цилиндра и недопущения его проникновения в камеру сгорания. Такие кольца выполняются с большим количеством дренажных отверстий, а также с пружинными расширителями, хоть и не во всех моделях двигателей.

Устройство поршня

С шатуном поршень двигателя соединяется через поршневой палец, стальную деталь трубчатой формы. Самым распространенным способом крепления пальца является плавающий, благодаря которому деталь может прокручиваться в процессе работы. Специальные стопорные кольца не дают пальцу смещаться в стороны. Жесткий зацеп пальцев на данный момент практически не распространен из-за очевидной большей уязвимости таких конструкций.

Поломки поршня и сопутствующих деталей

В процессе интенсивной или просто продолжительной эксплуатации поршень может выйти из строя по причине присутствия в цилиндре постороннего тела, на которое поршень постоянно наталкивается во время движения. Таким предметом может стать частица шатуна, коленвала или чего-то другого, отлетевшего от детали. Поверхности такого излома имеют серый цвет, они не характеризуются истиранием, трещинами и прочими визуальными признаками. Поршень распадается быстро и внезапно.

Излом, вызванный усталостью металла, характеризуется образованием в проблемном месте растровых линий. Это позволяет заблаговременно определить наличие поломки и заменить поршень. Помимо старения причиной такого излома может стать детонационное воспламенение, усиленные сотрясения поршня из-за сталкивания его головки с головкой цилиндра или чрезмерного зазора юбки. В любом случае на детали образуются трещины, свидетельствующие о ее скором выходе из строя.

После износа колец, повреждения головки поршня наиболее часто встречаемы.

Помимо износа и старения металла, связанные с поршнями поломки могут случаться по целому ряду разнообразных причин, среди которых:

- нарушение режима сгорания, например из-за задержки зажигания;

- неправильная организация пуска холодного двигателя;

- заполнение цилиндра маслом или водой при выключенном моторе, что называется гидравлическим ударом;

- необоснованное повышение мощности в результате перенастройки электроники;

- использование неподходящих деталей;

- другие причины.

Чаще всего ремонт осуществляется методом замены – поршня, колец или всей поршневой группы.

Связанные термины

- Головка блока цилиндров

- Коленвал

Поршень - это деталь двигателя автомобиля. Устройство, замена, установка поршня

Поршень является одним из элементов кривошипно-шатунного механизма, на котором основан принцип работы многих двигателей внутреннего сгорания. В приведенной статье рассмотрена конструкция и особенности данных деталей.

Определение

Поршень — это деталь, выполняющая в цилиндре возвратно-поступательные движения и обеспечивающая преобразование в механическую работу изменения давления газа.

Назначение

С участием этих деталей реализуется термодинамический процесс работы мотора. Так как поршень — это один из элементов кривошипно-шатунного механизма, он воспринимает давление, производимое газами, и передает усилие на шатун. К тому же он обеспечивает герметизацию камеры сгорания и отвод от нее тепла.

Поршень — это трехсоставная деталь, то есть его конструкция включает три компонента, выполняющих различные функции, и две части: головку, в которую объединяют днище и уплотняющую часть, и направляющую часть, представленную юбкой.

Днище

Может иметь различную форму в зависимости от многих факторов. Например, конфигурация днища поршней двигателя внутреннего сгорания определяется расположением прочих конструктивных элементов, таких как форсунки, свечи, клапаны, формой камеры сгорания, особенностями протекающих в ней процессов, общей конструкцией двигателя и т. д. В любом случае она определяет особенности функционирования.

Выделяют два основных типа конфигурации днища поршней: выпуклая и вогнутая. Первый обеспечивает большую прочность, но ухудшает конфигурацию камеры сгорания. При вогнутой форме днища камера сгорания, наоборот, имеет оптимальную форму, однако более интенсивно откладывается нагар. Реже (в двухтактных двигателях) встречаются поршни с днищем, представленным выступом отражателя. Это нужно при продувке для направленного перемещения продуктов сгорания. Детали бензиновых двигателей обычно имеют днище плоской или почти плоской формы. Иногда в них присутствуют канавки для полного открытия клапанов. У моторов с непосредственным впрыском поршни характеризуются более сложной конфигурацией. У дизельных двигателей они отличаются наличием камеры сгорания в днище, обеспечивающей хорошее завихрение и улучшающей смесеобразование.

Большинство поршней односторонние, хотя встречаются и двусторонние варианты, которые имеют два днища.

Расстояние между канавкой первого компрессионного кольца и днищем носит название огневого пояса поршня. Очень важно значение его высоты, которое различно для деталей из разных материалов. В любом случае выход высоты огненного кольца за рамки минимально допустимого значения может повлечь прогар поршня и деформацию посадочного места верхнего компрессионного кольца.

Уплотняющая часть

Здесь находятся маслосъемные и компрессионные кольца. У деталей первого типа каналы имеют сквозные отверстия для поступления внутрь поршня удаленного с поверхности цилиндра масла, откуда оно попадает в поддон картера. Некоторые из них имеют ободок из коррозионностойкого чугуна с канавкой для верхнего компрессионного кольца.

Поршневые кольца, состоящие из чугуна, служат для создания плотного прилегания поршня к цилиндру. Поэтому они являются источником наибольшего трения в моторе, потери от которого составляют 25% от общего количества механических потерь в моторе. Количество и расположение колец определяются типом и назначением двигателя. Наиболее часто используют 2 компрессионных и 1 маслосъемное кольцо.

Компрессионные кольца выполняют задачу предотвращения поступления газов в картер из камеры сгорания. Наибольшие нагрузки приходятся на первое из них, поэтому в некоторых двигателях его канавку укрепляют стальной вставкой. Компрессионные кольца могут быть трапециевидной, конической, бочкообразной формы. Некоторые из них имеют вырез.

Маслосъемное кольцо служит для удаления лишнего масла с цилиндра и препятствует его попаданию в камеру сгорания. Для этого в нем есть отверстия. Некоторые варианты имеют пружинный расширитель.

Направляющая часть (юбка)

Имеет бочкообразную (криволинейную) либо конусообразную форму для компенсации температурного расширения. На ней находятся два прилива для поршневого пальца. На этих участках юбка имеет наибольшую массу. К тому же там наблюдаются наибольшие температурные деформации при нагреве. Для их снижения используют различные меры. В нижней части юбки может находиться маслосъемное кольцо.

Для передачи усилия от поршня или к нему применяют чаще всего кривошип либо шток. Поршневой палец служит для соединения данной детали с ними. Он состоит из стали, имеет трубчатую форму и может быть установлен несколькими способами. Чаще всего используют плавающий палец, который может проворачиваться в процессе работы. Для предотвращения смещения его фиксируют стопорными кольцами. Жесткое закрепление применяют значительно реже. Шток в некоторых случаях выполняет функцию направляющего устройства, заменяя юбку поршня.

Материалы

Поршень двигателя может состоять из различных материалов. В любом случае они должны обладать такими качествами, как высокая прочность, хорошая теплопроводность, антифрикционные свойства, сопротивляемость коррозии и низкие коэффициент линейного расширения и плотность. Для производства поршней используют сплавы алюминия и чугун.

Чугун

Отличается большой прочностью, износостойкостью и невысоким коэффициентом линейного расширения. Последнее свойство обеспечивает возможность работы таких поршней с малыми зазорами, благодаря чему достигается хорошее уплотнение цилиндра. Однако вследствие значительного удельного веса чугунные детали используют лишь в тех двигателях, где возвратно движущиеся массы имеют силы инерции, составляющие не более шестой части сил давления на днище поршня газов. Кроме того, из-за низкой теплопроводности разогрев днища чугунных деталей в процессе работы двигателя достигает 350-450 °С, что особо нежелательно для карбюраторных вариантов, так как приводит к калильному зажиганию.

Алюминий

Данный материал используют для поршней наиболее часто. Это объясняется небольшим удельным весом (алюминиевые детали легче чугунных на 30%), высокой теплопроводностью (в 3-4 раза больше, чем у чугуна), обеспечивающей разогрев днища не более чем до 250 °С, что предоставляет возможность увеличения степени сжатия и обеспечивает лучшее наполнение цилиндров, и высокими антифрикционными свойствами. При этом алюминий имеет больший в 2 раза, чем у чугуна, коэффициент линейного расширения, что вынуждает делать большие промежутки со стенками цилиндров, то есть размеры поршней из алюминия меньше, чем из чугуна, для одинаковых цилиндров. К тому же такие детали имеют меньшую прочность, особенно в нагретом состоянии (при 300 °С она снижается на 50-55%, тогда как у чугунных — на 10%).

Для снижения степени трения стенки поршней покрывают антифрикционным материалом, в качестве которого используют графит и дисульфид молибдена.

Нагрев

Как было упомянуто, в процессе работы двигателя поршни могут разогреваться до 250-450 °С. Поэтому необходимо принимать меры, направленные как на снижение нагрева, так и на компенсацию вызываемого им температурного расширения деталей.

Для охлаждения поршней используют масло, которое различными способами подают внутрь них: создают масляный туман в цилиндре, разбрызгивают его через отверстие в шатуне либо форсункой, впрыскивают в кольцевой канал, обеспечивают циркуляцию по трубчатому змеевику в днище поршня.

Для компенсации температурных деформаций на участках приливов юбки с двух сторон обтачивают металл на 0,5-1,5 мм в глубину в виде П- или Т-образных прорезей. Такая мера улучшает ее смазывание и предотвращает появление от температурных деформаций задиров, поэтому данные углубления называют холодильниками. Их используют в сочетании с конусо- или бочкообразной формой юбки. Это компенсирует ее линейное расширение за счет того, что при нагреве юбка принимает цилиндрическую форму. Кроме того, используют компенсационные вставки, чтобы диаметр поршня испытывал ограниченное тепловое расширение в плоскости качания шатуна. Также можно изолировать направляющую часть от головки, испытывающей наибольший нагрев. Наконец, стенкам юбки придают пружинящие свойства путем нанесения косого разреза по всей ее длине.

Технология производства

По способу изготовления поршни подразделяют на литые и кованые (штампованные). Детали первого типа применяют на большинстве автомобилей, а замена поршней на кованые используется при тюнинге. Кованые варианты отличаются повышенной прочностью и долговечностью, а также меньшей массой. Поэтому установка поршней такого типа повышает надежность и производительность двигателя. Это особо важно для моторов, работающих в условиях повышенных нагрузок, в то время как для повседневной эксплуатации достаточно литых деталей.

Применение

Поршень — это многофункциональная деталь. Поэтому его используют не только в двигателях. Например, существует поршень суппорта тормозной системы, так как она функционирует аналогичным образом. Также кривошипно-шатунный механизм применяют на некоторых моделях компрессоров, насосов и прочем оборудовании.

Конструкция поршней

К конструкции поршня предъявляют следующие основные требования: наименьшая теплонапряженность, т. е. температуры днища и стенок головки в зоне поршневых колец должны быть по возможности снижены при минимальных перепадах температур в радиальном и осевом направлениях; меньшая масса (для снижения сил инерции) при достаточной прочности и жесткости (для предотвращения деформации). Кроме того, материал головки должен быть жаропрочным и жаростойким, а направляющей части – износостойким, иметь хорошие антифрикционные свойства и малый коэффициент линейного расширения. Материал цельных поршней: серый чугун, высокопрочный чугун и алюминиевые сплавы литейные жаропрочные или деформируемые. В составных поршнях головку или днище изготавливают отъемными из легированной стали (обычно молибденовой или хромо-молибденовой), а направляющую часть — из чугуна или алюминиевого сплава. Это дает возможность получить жароупорную конструкцию при относительно небольшой массе и заменять при необходимости только головку поршня.

К конструкции поршня предъявляют следующие основные требования: наименьшая теплонапряженность, т. е. температуры днища и стенок головки в зоне поршневых колец должны быть по возможности снижены при минимальных перепадах температур в радиальном и осевом направлениях; меньшая масса (для снижения сил инерции) при достаточной прочности и жесткости (для предотвращения деформации). Кроме того, материал головки должен быть жаропрочным и жаростойким, а направляющей части – износостойким, иметь хорошие антифрикционные свойства и малый коэффициент линейного расширения. Материал цельных поршней: серый чугун, высокопрочный чугун и алюминиевые сплавы литейные жаропрочные или деформируемые. В составных поршнях головку или днище изготавливают отъемными из легированной стали (обычно молибденовой или хромо-молибденовой), а направляющую часть — из чугуна или алюминиевого сплава. Это дает возможность получить жароупорную конструкцию при относительно небольшой массе и заменять при необходимости только головку поршня.

Высокий коэффициент теплопроводности алюминиевых сплавов (в 3-4 раза выше, чем у чугуна и стали) и небольшой коэффициент трения дают возможность снизить температуру днища поршня, его массу и силы инерции, а также потери на трение. Кроме того, поршни из алюминиевых сплавов более технологичны при изготовлении и на их поверхностях меньше образуется нагара. Передача теплоты от газов к алюминиевому поршню на 30-40% меньше, чем к чугунному или стальному.

Вследствие более низкой температуры (и, следовательно, лучшего наполнения цилиндров воздухом) и меньших потерь на трение при замене чугунных поршней поршнями из алюминиевых сплавов мощность дизеля может быть повышена на 10-15%, а расход топлива снижен.

Недостатки поршней из алюминиевых сплавов: малая прочность при высоких температурах, быстрая разработка канавок поршневых колец и бобышек поршневого пальца, относительно высокая стоимость. Из-за большого коэффициента линейного расширения алюминиевых сплавов (в 2-2,5 раза выше, чем у чугуна и стали) необходимо увеличивать радиальный зазор между тронком поршня и цилиндром почти в 2 раза по сравнению с чугунными поршнями, что затрудняет пуск дизеля, вызывает стуки в цилиндрах при работе на малых нагрузках и увеличивает тепловую нагрузку верхних поршневых колец.

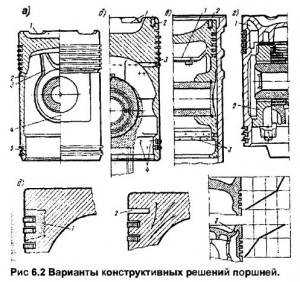

Конструкция поршня зависит от типа дизеля и уровня его форсировки. Днище поршня для увеличения жесткости иногда подкрепляют ребрами 3 (рис. 6.2, а). Карманы 1 на днище (рис.6.2, а, б) в четырехтактных дизелях предусматривают для обеспечения свободного открытия газораспределительных клапанов, а для выемки поршня из цилиндра по краям днища часто сверлят и нарезают отверстия для рымов 2 (рис. 6.2, б, в). Для предотвращения нагарообразования на поверхности днища и защиты поршневого подшипника от теплового излучения внутреннюю поверхность головки поршня иногда закрывают кожухом 1 (рис. 6.2, в). Форма днища ВОД и СОД определяется главным образом способом смесеобразования, а МОД и форсированных СОД – условием обеспечения наименьшей теплонапряженности головки. Поэтому днище поршней МОД чаще всего выполняют плоским (с маловогнутой или с мало выпуклой поверхностью), так как такая форма имеет наименьшую поверхность нагрева и более равномерное распределение температур в осевом направлении. В днищах поршней МОД обычно не делают сверления для рымов, являющиеся концентраторами напряжений, а для демонтажа применяют специальные бандажи, надеваемые на верхнюю часть головки.

Высота головки поршня зависит от размеров и расположения поршневых колец, а также расстояния канавки верхнего кольца от кромки днища. Для обеспечения лучшего отвода теплоты и более совершенных условий работы верхнего поршневого кольца его канавку до недавнего времени размещали по возможности дальше от днища так, чтобы при положении поршня в ВМТ кольцо было не выше уровня охлаждающей воды в зарубашечном пространстве; у двухтактных дизелей с контурной продувкой положение верхнего кольца согласуют с расположением верхних кромок окон. Для предотвращения быстрого изнашивания канавок их нижние поверхности хромируют или закаливают, в канавках устанавливают кольца из легированного чугуна с высокой механической прочностью, в головку поршня из алюминиевого сплава заливают обойму 1 из аустенитного чугуна с большим содержанием никеля для одного или двух верхних колец (рис. 6.2, д). Для уменьшения тепловой нагрузки верхних поршневых колец у неохлаждаемых поршней в ряде случаев предусматривают наружные, а у охлаждаемых поршней внутренние «тепловые дамбы».

Наружная дамба 2 (рис. 6.2, д) представляет собой глубокую канавку над верхним кольцом, создающую высокое термическое сопротивление (за счет малой теплопроводности газа) и заставляющую тепловой поток устремляться в обход верхних колец к нижним кольцам. Внутренняя дамба 3 (рис. 6.2, д), 1 (рис. 6.2 ,г) – это внутренняя круговая полость над поясом поршневых колец, уменьшающая поток теплоты к верхним кольцам за счет теплоотвода к охладителю поршня.

Длину тронка поршня определяют в зависимости от допустимого удельного давления на стенку цилиндра и системы газообмена (в двухтактных дизелях). Толщину стенок тронка под уплотнительными кольцами в цельных неохлаждаемых поршнях часто резко уменьшают (см. рис. 6.2, а, б) для снижения теплопотока к тронку, предотвращения его перегрева, деформации и заедания поршня. Необходимую жесткость тронку обеспечивают его оребрением.

Длину тронка поршня определяют в зависимости от допустимого удельного давления на стенку цилиндра и системы газообмена (в двухтактных дизелях). Толщину стенок тронка под уплотнительными кольцами в цельных неохлаждаемых поршнях часто резко уменьшают (см. рис. 6.2, а, б) для снижения теплопотока к тронку, предотвращения его перегрева, деформации и заедания поршня. Необходимую жесткость тронку обеспечивают его оребрением.

В ВОД с поршнями из алюминиевых сплавов для снижения температуры тронка и уменьшения зазора в паре тронк – цилиндр между головкой поршня и тронком или в тронке иногда делают прорезь; в этом случае упругий тонкостенный тронк деформируется независимо от деформации головки поршня. Однако прорезь уменьшает жесткость поршня, поэтому в форсированных дизелях тронк не прорезают, а обрабатывают на конус (основание конуса в нижней части тронка).

Для снижения сил трения и износа тронка на его поверхности иногда выполняют клинообразные углубления. При перетекании масла из одного углубления в другое создается гидродинамическое давление, способствующее уменьшению трения и износа.

Утолщение в нижней части тронка служит для его ужесточения и предотвращения возможных деформаций при сборке и разборке (иногда для этого к торцу юбки крепят стальное кольцо), подгонки поршней по массе и использования в качестве технологической базы при обработке поршня.

Канавки для маслосъемных колец располагают на тронке выше или ниже поршневого пальца. В первом случае тронк будет обильно смазываться маслом, что способствует снижению его износа. Под канавками для колец или в самих канавках для отвода масла высверливают отверстия 2 и 5 (рис.6.2 , а), 3 и 4 (рис.6.2, б).

В направляющей части поршней МОД и мощных СОД делают круговые канавки в виде «ласточкина хвоста», в которые закатывают противозадирные кольца из свинцовистой или оловянистой бронзы; после проточки диаметр колец на 0,1-0,4 мм больше диаметра поршня. Указанные кольца одновременно служат для амортизации ударов юбки о стенку цилиндра, привалки поршня по цилиндру и контроля его положения в эксплуатации.

Для предотвращения заедания поршня вследствие неравномерной деформации тронка выполняют следующие мероприятия:

1. в районе бобышек поршня сошлифовывают часть металла или выбирают «карманы» – холодильники 4. (Во втором случае уменьшается местная концентрация металла и масса поршня; 2. тронк поршня изготавливают овальным с большей осью в плоскости, перпендикулярной оси поршневого пальца (во время работы дизеля тронк приобретает цилиндрическую форму);

3. поршневой палец закрепляют в специальной, опирающейся на днище и прикрепленной к головке поршня вставке 2 (рис.6.2, г),. При этом тронк поршня не имеет бобышек и отверстий для пальца и при нагреве деформируется равномерно.

Для улучшения отвода теплоты от днища у неохлаждаемых поршней увеличивают толщину днища от центра к кромкам и сечение головки в зоне колец (см. рис. 6.2, а, б), и поршни изготавливают из алюминиевых сплавов, имеющих высокий коэффициент теплопроводности.

У форсированных ВОД применяют тепловую изоляцию днища поршня. Для этого на днище закрепляют стальную жаростойкую накладку или наносят керамическое жаростойкое покрытие (карбид вольфрама с присадкой кобальта, карбид хрома с присадкой никеля и др.). К сожалению, керамические покрытия, имея разные с материалом поршня коэффициенты теплового расширения, со временем отслаиваются и поэтому до сих пор распространения не получили.

У форсированных ВОД применяют тепловую изоляцию днища поршня. Для этого на днище закрепляют стальную жаростойкую накладку или наносят керамическое жаростойкое покрытие (карбид вольфрама с присадкой кобальта, карбид хрома с присадкой никеля и др.). К сожалению, керамические покрытия, имея разные с материалом поршня коэффициенты теплового расширения, со временем отслаиваются и поэтому до сих пор распространения не получили.

В обоих случаях происходит перераспределение статей теплового баланса дизеля: уменьшается теплопоток в поршень и увеличивается температура выпускных газов. Снижение теплонапряженности охлаждаемых поршней достигается тщательной отработкой их конструкции (выбор материала, оптимальных толщин стенок и т.д.) и системой охлаждения. В качестве охладителя применяют масло или воду. Основное преимущество масляного охлаждения – возможность применения в тронковых и крейцкопфных дизелях (протечки масла в картер не опасны), а основной недостаток – вероятность коксования масла на донышке, резко ухудшающего теплоотвод. Преимущества водяного охлаждения: высокая теплоемкость воды (почти в 2,5 раза выше, чем у масла) и больший коэффициент теплоотдачи от стенок поршня к воде. Основные недостатки: возможность применения только в крейцкопфных дизелях: необходимость тщательного изготовления и изоляции системы подвода и отвода воды во- избежание ее попадания в масло. В судовых тронковых дизелях используют следующие способы охлаждения поршней. Струйное (фонтанное) охлаждение (рис. 6.3, а) применяют при умеренной теплонапряженности поршня. Масло по сверлению 1 в шатуне поступает в кольцевую канавку 2 поршневого подшипника 3, через сопло 4 струей омывает днище поршня 5 и стекает в картер дизеля. Проточное охлаждение с. помощью змеевика 1 (рис. 6.3, в), залитого в тело головки при изготовлении поршня, или организованной в теле головки кольцевой полости 1 (рис.6.3, б). В змеевик масло обычно поступает по сверлениям в шатуне и поршневом пальце, а затем из поршня или через сверления в пальце и шатуне (см. рис. 6.3, в) сливается в картер. В кольцевую полость масло попадает по сверлениям в шатуне и поршневом пальце или через сопло, установленное в картере дизеля соосно с вертикальным сверлением в теле поршня. Охлаждение взбалтыванием масла (за счет «коктейль-эффекта ») является наиболее эффективным, его широко применяют в современных судовых дизелях (рис. 6.4, а, б). Сечения подводящих и отводящих масло каналов или высоту сливных отверстий подбирают таким образом, чтобы полость охлаждения была заполнена маслом только частично. Под действием сил инерции объем полости охлаждения, интенсивно омывая нагретые зоны поршня. Нагретое масло заменяется поступающим в поршень холодным маслом. Высокий коэффициент теплоотдачи в масло (почти в 2 раза больше, чем при циркуляционном охлаждении) обеспечивается за счет высокой средней скорости поршня и участия в теплообмене всей массы масла, а не только пограничного слоя.

Вероятность коксования масла на охлаждаемых поверхностях поршня при охлаждении взбалтыванием значительно уменьшается.

Вероятность коксования масла на охлаждаемых поверхностях поршня при охлаждении взбалтыванием значительно уменьшается.

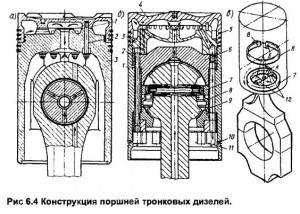

В крейцкопфных дизелях применяют циркуляционное охлаждение поршней (рис. 6.6, а,д) или охлаждение взбалтыванием (рис. 6.6, е, ж). Охладитель подводят к поршню с помощью телескопических (масло или вода) или шарнирных качающихся труб (масло). Конструкции поршней тронковых дизелей показаны на рис. 6.4. Поршень дизеля СЕМТ РС-4 (рис.6.4, а) -составной, имеет съемное тонкостенное стальное днище, которое опирается круговым ребром 1 на тронк 3 из алюминиевого сплава и крепится к нему податливыми шпильками 2. Поршень охлаждается за счет взбалтывания масла во время работы дизеля. Масло подводится по сверлениям в теле шатуна, поршневом пальце и бобышках поршня в кольцевую полость в зоне поршневых колец, а затем поступает в полость под днищем и, охлаждая его, сливается в картер. Верхние поршневые кольца хромированы, а их канавки для повышения износоустойчивости подвергнуты индукционной закалке.

Поршень дизеля Зульцер Z40/48 (рис.6.4, б) состоит из стальной головки 4, чугунного тронка 1 и разъемной сферической опоры 6, которая вместе со сферической головкой 9 шатуна образует поршневой подшипник. Тонкостенное днище поршня опирается на силовое кольцо 3, через которое сила давления газов передается непосредственно на сферическую опору и далее на головку шатуна. Все части поршня соединены длинными податливыми шпильками 2. На головке поршня установлены уплотнительные кольца 5, а на тронке – маслосъемные кольца 10. Поршень охлаждается взбалтыванием масла в кольцевой полости в зоне уплотнительных колец и под днищем поршня. Масло подводится по сверлениям в шатуне и сферической вставке, а затем по многочисленным сверлениям в периферийной и центральной части силового кольца струей подается в полости в зоне колец и под днищем поршня. По трубке 11 масло стекает в картер. Внутренняя «тепловая дамба» способствует существенному снижению температуры головки поршня в зоне колец. Помимо обычного возвратно-поступательного движения, поршень медленно вращается во втулке цилиндра. Вращение осуществляется за счет качательного движения шатуна при помощи специального механизма. Две храповые защелки 12 вотверстии сферической головки шатуна, незначительно смещенном относительно ее центра, распираются пружиной и входят в зацепление с зубчатым венцом 7, свободно установленным в поршне между верхней и нижней половинами сферической опоры. Выступ А на торцовой поверхности зубчатого венца 7 входит в прорезь Б круглой пружины 8 (рис.6.4, в). Через выступ В пружины вращение передается поршню. Качательное движение шатуна с помощью храповых защелок вызывает прерывистое вращательное движение зубчатого венца. При повороте венца пружина сжимается, накапливая энергию. В момент, когда нагрузка на поршень от давления газов и сил инерции минимальная, пружина отдает накопленную энергию и поворачивает поршень.

Поршень дизеля Зульцер Z40/48 (рис.6.4, б) состоит из стальной головки 4, чугунного тронка 1 и разъемной сферической опоры 6, которая вместе со сферической головкой 9 шатуна образует поршневой подшипник. Тонкостенное днище поршня опирается на силовое кольцо 3, через которое сила давления газов передается непосредственно на сферическую опору и далее на головку шатуна. Все части поршня соединены длинными податливыми шпильками 2. На головке поршня установлены уплотнительные кольца 5, а на тронке – маслосъемные кольца 10. Поршень охлаждается взбалтыванием масла в кольцевой полости в зоне уплотнительных колец и под днищем поршня. Масло подводится по сверлениям в шатуне и сферической вставке, а затем по многочисленным сверлениям в периферийной и центральной части силового кольца струей подается в полости в зоне колец и под днищем поршня. По трубке 11 масло стекает в картер. Внутренняя «тепловая дамба» способствует существенному снижению температуры головки поршня в зоне колец. Помимо обычного возвратно-поступательного движения, поршень медленно вращается во втулке цилиндра. Вращение осуществляется за счет качательного движения шатуна при помощи специального механизма. Две храповые защелки 12 вотверстии сферической головки шатуна, незначительно смещенном относительно ее центра, распираются пружиной и входят в зацепление с зубчатым венцом 7, свободно установленным в поршне между верхней и нижней половинами сферической опоры. Выступ А на торцовой поверхности зубчатого венца 7 входит в прорезь Б круглой пружины 8 (рис.6.4, в). Через выступ В пружины вращение передается поршню. Качательное движение шатуна с помощью храповых защелок вызывает прерывистое вращательное движение зубчатого венца. При повороте венца пружина сжимается, накапливая энергию. В момент, когда нагрузка на поршень от давления газов и сил инерции минимальная, пружина отдает накопленную энергию и поворачивает поршень.

Конструкция поршня со сферическим подшипником имеет следующие преимущества: • при каждом ходе поршня нормальная сила передается на стенку цилиндра новым участком поверхности трения тронка, что обеспечивает его равномерную смазку и износ, нагрев и деформации, и устраняет опасность прихватывания и задира поршня;

• в результате совместного вращения поршня и поршневых колец предотвращается местный нагрев цилиндровой втулки, обусловленный пропусками газов через замки колец, улучшается смазка колец и уменьшается их износ;

• равномерные тепловые деформации поршня и втулки дают возможность уменьшить зазор между ними; • сферическая форма верхней головки шатуна обеспечивает самоцентровку поршня относительно оси цилиндра и отсутствие перекосов в подшипниках.

На рис 6.5 приведена конструкция поршня быстроходного двигателя, у которого стальная головка выполнена отдельно от алюминиевой юбки. Оригинальность решения состоит в том, что юбка и боковая поверхность головки полностью разгружены от механических нагрузок, передаваемых с донышка непосредственно на головное соединение, отлитое за одно целое с головкой. Таким образом, юбка, свободно висящая на пальце поршня, выполняет лишь функцию направляющей, а деформация канавок поршневых колец, расположенных в боковой стенке головки, полностью исключается

У дизеля Бурмейстер и Вайн 84VT2BF180 головка 1 поршня (рис, 6.6, а) из жароупорной стали, чугунная юбка 5 и фланец штока 6 скреплены шпильками. В канавки уплотнительных колец 2 зачеканены противоизносные чугунные кольца 3. Поршень охлаждается маслом. Масло поступает по подвижной телескопической трубе, закрепленной на поперечине крейцкопфа, трубке 7 в осевом сверлении штока и далее в сварную вставку 4. Вставка имеет направляющие патрубки, обеспечивающие подачу масла с большой коростью в полость охлаждения поршня. Масло из головки отводится через воронку вставки 4 и далее по кольцевому каналу между трубкой 7 и сверлением штока (такое решение неудачно, так как выходящее из головки масло имеет температуру около 60 °С, что ухудшает охлаждение штока). У дизеля типа K90GF (рис. 6.6 ж) сила давления газов передается от днища поршня через стальное силовое кольцо 2 непосредственно фланцу штока поршня. Кольцо выполняет роль дополнительной опоры, уменьшающей механические напряжения изгиба в днище и разгружающей боковые стенки головки поршня. Это дает возможность уменьшить толщину днища и снизить в нем термические напряжения. Для уменьшения напряжений, возникающих из-за разных тепловых расширений, головка поршня и шток не имеют жесткого соединения. Фланец штока опирается на упругое кольцо 3, которое лежит на кольцевом бурте короткой юбки 4, прикрепленной шпильками к головке поршня. Охлаждающее масло подается по кольцевому каналу между трубкой и сверлением в штоке (попутно охлаждая шток), через сопла 1, расположенные по касательной к окружности силового кольца 2, с большой скоростью поступает в периферийную полость поршня, затем омывает днище и отводится по трубке в штоке. Поршень дизеля МАН KZ70/120 (рис. 6.6, в) состоит из головки 1 из жароупорной молибденовой стали с уплотнительными кольцами 5, проставки б и длинной юбки 7, отлитых из чугуна. К кольцевому приливу 5 длинными шпильками (для увеличения их податливости) крепится шток поршня 9. Днище поршня подкреплено кольцевым ребром с каналами для прохода охлаждающей воды. Тонкостенная оребренная юбка крепится к нижнему фланцу 8 штока. Для обеспечения свободного теплового расширения головки поршня между юбкой и проставкой предусмотрен зазор. В канавки на юбке и проставке закатаны противозадирные кольца 4 из свинцовистой бронзы. Охлаждающая вода подводится и отводится по подвижным телескопическим трубам, прикрепленным к нижней части штока. По кольцевому каналу между центральной трубкой и штоком вода поступает в головку, а через воронку 2 по трубке 10 уходит из поршня. Для защиты штока от коррозии внутри осевого сверления устанавливают защитную трубку из нержавеющей стали. У поршня дизеля типа KSZ105/180 (рис. 6.6, г) днище подкреплено двумя кольцевыми податливыми ребрами 1 (за счет их наклона), что позволило уменьшить толщины днища и стенки головки и тем самым снизить в них термические напряжения, и улучшить общее тепловое состояние поршня (максимальная температура днища не превышает 455 °С, а над канавкой верхнего поршневого кольца 140°С).

Поршень дизеля Зульцер RD76 (рис.6.6, д) состоит из головки 1 с уплотнительными кольцами 7, отлитой из хромомолибденовой стали, и короткой чугунной юбки 3 с противозадирными кольцами 2 из свинцовистой бронзы. Головка и юбка крепятся к фланцу 6 поршневого штока с помощью длинных шпилек 4 с дистанционными трубками (для увеличения их податливости). Для уменьшения толщины и снижения термических напряжений днище подкреплено ребрами. Охлаждающая вода подводится и отводится по телескопическим трубам 5. После остановки дизеля и прекращения подачи воды она не должна уходить из головки поршня, поэтому выходное отверстие 8 трубы, по которой отводится вода, располагается ближе к днищу и выше отверстия, через которое вода поступает в поршень. У поршня дизеля RND105 увеличены число ребер жесткости, подкрепляющих днище, и длина юбки (для перекрытия окон при положении поршня в ВМТ), интенсифицировано охлаждение за счет взбалтывания воды в полости головки. Коническая вставка 1 (рис.6.6, е) делит полость охлаждения на две полости, соединенные вверху и внизу. В результате уровень воды при положениях поршня в НМТ и ВМТ в наружной и внутренней полостях неодинаковый. В НМТ уровень воды во внутренней полости падает быстрее, а в ВМТ-медленнее, чем в наружной кольцевой полости. Это обеспечивает хорошее охлаждение днища поршня и зоны поршневых колец (максимальная температура днища не превышает 394 °С, а в зоне канавки верхнего кольца-102 °С). У дизелей Зульцер типов RLA, RLB и RTA эффективное охлаждение поршня обеспечивается за счет глухих сверлений 1 в толстостенном днище (рис. 6.6, ж); максимальная температура днища не превышает 390°С, а над канавкой верхнего кольца-151 °С). В новой модификации поршня двигателей Зульцер RTA охлаждение головки интенсифицировано путем введения струйного охлаждения глухих сверлений ( рис 6.7).

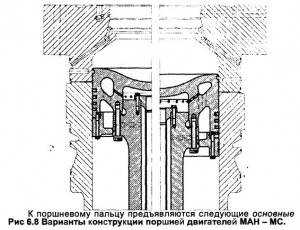

Фирма МАН в своих современных двигателях МСС в целях снижения тепловой нагрузки поршневых колец и, в первую очередь, первого кольца от проникающих в зазор между верхней боковой стенкой головки поршня горячих газов удлинило эту стенку, спустив весь пакет колец вниз (рис 6.8 – правая часть). Поршневой палец (в тронковых дизелях) служит для шарнирного соединения поршня с шатуном и передачи ему силы давления газов.

Фирма МАН в своих современных двигателях МСС в целях снижения тепловой нагрузки поршневых колец и, в первую очередь, первого кольца от проникающих в зазор между верхней боковой стенкой головки поршня горячих газов удлинило эту стенку, спустив весь пакет колец вниз (рис 6.8 – правая часть). Поршневой палец (в тронковых дизелях) служит для шарнирного соединения поршня с шатуном и передачи ему силы давления газов.

Условия работы пальца. Палец подвержен механическим нагрузкам от действия движущей силы Р и термическим нагрузкам вследствие нагрева от головки поршня и теплоты трения в поршневом подшипнике. Под действием механической нагрузки (рис. 6.9, а) палец испытывает напряжения изгиба (опасное сечение 1-1) и среза (опасное сечение 11-11), подвержен деформации. Его рабочая поверхность работает на истирание при высоких удельных давлениях и неблагоприятных условиях смазки (качательное движение шатуна не обеспечивает образования масляного клина.

требования: 1 высокая радиальная жесткость (для предотвращения деформации, заедания в поршневом подшипнике); 2 хорошая сопротивляемость ударной нагрузке (мягкая сердцевина); 3 высокая износостойкость (твердый поверхностный слой).

Материал пальцев: малоуглеродистая сталь или легированная сталь. Наружную поверхность пальцев цементируют или азотируют с последующей закалкой и отпуском, а после механической обработки для повышения усталостной прочности полируют. Конструкции пальцев показаны на рис.6.9 Пальцы могут быть сплошными и полыми, с постоянным или переменным диаметром расточки. Полые пальцы имеют меньшую массу, а переменный диаметр расточки позволяет рационально распределить материал.

Расположение поршневого пальца по длине тронка поршня определяется условием отсутствия перекоса поршня на такте расширения и минимальной работы трения поршня. В современных дизелях применяют плавающие пальцы, которые устанавливают в бобышках с незначительным натягом или зазором. Благодаря зазору после нагрева поршня во время работы дизеля палец получает возможность проворачивания в бобышках. Преимущества плавающего пальца: меньше работа трения и нагрев вследствие снижения относительной скорости скольжения;

равномерное изнашивание по окружности; возможность проворачиваться в бобышках поршня в случае заедания в поршневом подшипнике. Для предотвращения повреждения зеркала цилиндра осевые перемещения плавающего пальца ограничивают пружинящими кольцами 1 (кольцами Зегера) прямоугольного или круглого сечения (см. рис. 6.9, а), устанавливаемыми в кольцевые выточки в бобышках поршня, или заглушками 3 (рис. 6.9, б) из антифрикционного сплава или стальными. Заглушки, установленные в отверстие пальца 1, повышают его радиальную жесткость и улучшают отвод теплоты; отверстия 2 предотвращают сжатие воздуха при их установке и при нагреве пальца во время работы дизеля. Заглушки, установленные в расточки бобышек поршня, фиксируют от проворачивания штифтами. У некоторых дизелей в пальце имеются радиальные и осевые сверления для принудительного подвода масла из поршневого подшипника к трущимся поверхностям бобышек. В этом случае заглушки с уплотняющими прокладками не только ограничивают осевые перемещения пальца, но и предотвращают попадание большого количества масла на стенки цилиндра.

В мощных СОД в пальце часто предусматривают радиальные отверстия для подвода масла от поршневого подшипника через отверстия в бобышках на охлаждение поршня.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453