Регулировка форсунок дизельного двигателя своими руками

Ремонт дизельных форсунок.

Ремонт дизельных форсунок может потребоваться рано или поздно на любом подержанном дизельном двигателе, пробежавшем не одну тысячу километров. Постепенно повышается расход топлива, теряется мощность, работа мотора уже не та, какой была во времена выезда автомобиля с автосалона. И наступает момент, что пора что то делать с форсунками. Есть вариант не заморачиваться с ремонтом и купить новые, но это обойдётся в кругленькую сумму, гораздо дешевле и приятнее будет восстановить нормальную работоспособность штатных форсунок. А как это грамотно сделать, мы и рассмотрим в этой статье.

Можно конечно же обратиться в специализированный сервис, оснащённый специальным оборудованием, и заплатив определённую сумму денег, довериться профессионалам. Тем людям, кто имеет нормальный достаток и не разбирается в технике, советую так и сделать. Ну а что делать тем людям, которые любят всё делать своими руками и живут где нибудь в глубинке, а до ближайшего специализированного сервиса километров 100. Да и с деньгами не так уж всё красиво, ведь заработки в глубинке, не то что в крупных городах. Именно для таких автовладельцев дизельных автомобилей и предназначена эта статья.

Но прежде чем перейти непосредственно к неисправностям и ремонту дизельных форсунок, желательно хотя бы поверхностно ознакомиться с её устройством, что и будет описано чуть ниже. Это поможет в последствии грамотнее произвести диагностику форсунок и восстановление их нормальной работы своими силами. Ну а кто знаком с устройством и принципом работы дизельной форсунки, можно просто пропустить часть текста ниже, и прокрутив колёсико мыши, читать непосредственно о ремонте.

Устройство, принцип работы и неисправности дизельной форсунки.

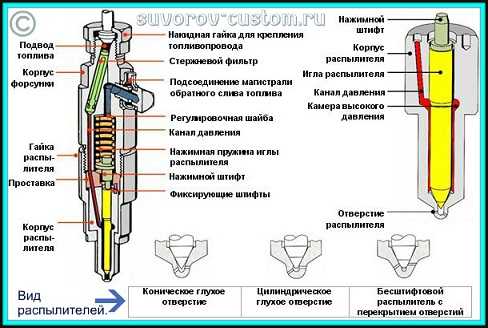

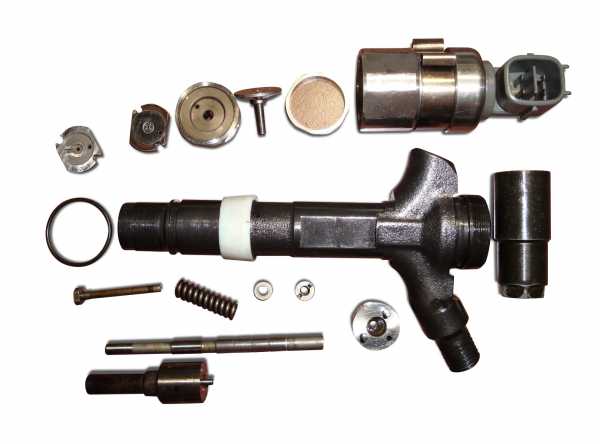

Устройство форсунки дизельного двигателя показано на рисунке слева. Большинство дизельных форсунок (кроме форсунок Cоmmon Rail, установленных на самых свежих иномарках, о них подробно вот тут) устроены практически одинаково, а это значит, что и болезни у всех одни и те же и ремонтные операции тоже. При работе дизельного двигателя, вращается шкив топливного насоса высокого давления и он сжимает при помощи плунжера дизельное топливо до большого давления (не менее 300 кг/см²), и распределяет его по очереди для каждой форсунки (согласно порядку работы цилиндров двигателя).

Сжатое насосом (ТНВД) топливо подаётся по трубкам, рассчитанным на высокое давление к каждой форсунке и попадает внутрь форсунки и через специальный канал (см. рисунок) в полость распылителя. В самом распылителе имеется конусная игла, которая в нижней части притёрта с высокой точностью к своему седлу (кстати сёдла бывают трёх видов (см. рисунок), а в верхней части игла поджата пружиной, через регулировочную шайбу нужной толщины (меняя толщину шайбы, можно менять давление пружины и давление срабатывания иглы).

Так вот, поступившее внутрь форсунки под огромным давлением топливо, доходит до конуса иглы и выход топлива далее перекрыт прижатой к седлу иглой. Плунжер ТНВД продолжает создавать растущее давление, которое растёт до такой величины, что наступает момент, когда давление приподнимает иглу над её конусом, преодолевая сопротивление пружины.

От поднятия иглы, в зазор между её конусом и седлом начинает проходить топливо и распыляться через специальные отверстия — происходит впрыск топлива. Впрыск происходит пока давление не упадёт, до такой величины, что пружина опять прижмёт иглу к своему седлу, до следующего впрыска (до повторения процесса).

Это всё конечно же немного упрощённо, и впрыск происходит в нужный и точный момент, когда поршень нужного цилиндра, в такт сжатия, подходит к ВМТ (точнее чуть не дойдя до ВМТ с некоторым нужным опережением). Следующий точный момент впрыска топлива произойдёт только в том случае, если игла форсунки вовремя закроется после очередного впрыска (сразу после падения давления).

Если же будут проблемы с закрытием иглы распылителя вовремя, после завершения очередного впрыска, то давление топлива для следующего впрыска возрастёт не в нужный момент. То есть игла распылителя, преодолевая сопротивление пружины, уже откроется не в тот момент и впрыск произойдёт раньше, чем нужно.

Мало того, что работа дизельного двигателя при этом будет мягко говоря не важной (жёсткой), но ещё и процесс выхода из строя форсунки усугубится, так как через не вовремя закрытое седло распылителя будут прорываться продукты горения и накапливаться нагар, и ни о какой герметичности уже не может быть и речи. Потребуется ремонт форсунки.

Можно конечно избавиться от нагара (отложений) и без снятия форсунок с двигателя, с помощью нескольких способов, о которых я подробно описал вот тут, но всё равно нагар появится вновь довольно быстро, а мотор от удаления отложений работать лучше не станет, так как проблема с запиранием седла останется, пока её не устранить, как будет описано ниже.

Проблема с закрытием (запиранием) иглы к седлу распылителя часто происходит от того, что при воздействии (давлении) на иглу нажимным штифтом (см. рисунок слева), возникает боковая сила, которая тем больше, чем больше изношен нажимной штифт в своём направляющем отверстии (и чем больше изношено само направляющее отверстие в проставке — см рисунок).

Проблема с закрытием (запиранием) иглы к седлу распылителя часто происходит от того, что при воздействии (давлении) на иглу нажимным штифтом (см. рисунок слева), возникает боковая сила, которая тем больше, чем больше изношен нажимной штифт в своём направляющем отверстии (и чем больше изношено само направляющее отверстие в проставке — см рисунок).

Следует учесть, что при возникновении боковой силы, конус иглы, при прижатии к седлу распылителя, давит на одну сторону конусного седла больше, чем на другую и от этого седло и сам конусный кончик иглы изнашивается неравномерно. В итоге, как седло, так и конус иглы становятся уже не идеально круглыми, а овальными. И ни о какой нормальной работе дизельной форсунки уже не может быть и речи и её следует ремонтировать.

После разборки и установке нового распылителя взамен неравномерно изношенного, следует быть готовым к тому, что он не будет нормально работать, пока в добавок не заменить изношенный нажимной штифт и проставку. Так же полезно будет развернуть нажимную пружину, а в некоторых случаях приходится менять эту пружину. Чтобы заменить детали, следует открутить гайку распылителя (см. рисунок), но о ремонте немного позже.

Все разборные детали корпуса форсунки не имеют никаких эластичных уплотнений и герметичность стыков зависит только от чистоты обработки стыкующихся деталей, выполненных с высокой точностью. Игла распылителя ходит вверх-вниз в своём направляющем отверсти, которое имеет некоторый зазор, который ни чем не уплотнён, поэтому часть дизельного топлива, поступившего в форсунку, просачивается в полость пружины.

И если это топливо не удалить, то игла потеряет подвижность из-за запирания излишками топлива. Чтобы этого не произошло, существует канал обратки и излишки топлива выходят через штуцеры обратки, по шлангу обратки в бак.

Снятие дизельных форсунок с двигателя, что важно знать.

Прежде чем начинать описывать ремонтные операции, хочу дать пару советов, которые помогут избежать многих неприятностей. Прежде чем начинать ремонт, следует запомнить для себя главное слово во всех этих телодвижениях — это чистота. Чистота, как при ремонте ТНВД (о нём подробнее здесь), так и при ремонте форсунок — это главный залог успеха.

И ещё даже не сняв форсунки с двигателя, следует тщательно отмыть головку от грязи и песка, который при отворачивании форсунок будет не только виновником порчи резьбы и уплотнительного конусного отверстия, но ещё и обязательно попадёт в резьбовое отверстие, а это разумеется не добавит здоровья вашему двигателю. Полезно сделать правильную мойку двигателя, о которой можно почитать вот тут.

Чтобы не иметь вышеописанных проблем, прежде чем начинать выкручивать форсунки, следует обязательно позаботиться о чистоте головки, углублений для форсунок, да и самих форсунок. Чистоты можно легко добиться с помощью простейшего самодельного «керхера», который легко сделать за пару часов, как описано в этой статье.

И ещё одна важная деталь, опять же в пользу чистоты, но ей часто пренебрегают, а потом имеют проблемы, возникающие сразу после снятия трубок высокого давления. Кстати, чтобы потом не иметь проблем, особенно новичкам, при установке трубок назад, пометьте их маркером где какая стояла (пометить стоит трубки относительно штуцеров форсунок и относительно штуцеров головки ТНВД).

Поверьте, при кажущейся простоте, зачастую многие, особенно новички, ломают голову, где какая трубка стояла, а вы сэкономите с помощью маркировки и время и нервы. Так вот, вернёмся к важной детали в пользу чистоты — после откручивания и снятия трубок высокого давления от форсунок, следует сразу закрыть топливные отверстия штуцеров форсунок чистыми защитными колпачками (не помешает закрыть чистыми пробками и штуцера ТНВД).

То же касается и штуцеров обраток, после снятия шлангов с этих штуцеров, их тоже следует закрыть защитными колпачками. Это очень важно, так как при попадании даже мельчайшей песчинки в открытый топливный канал форсунки, потом при проверке этой форсунки на стенде, писчинка обязательно попадёт с топливом в распылитель.

И если и не заклинит иглу (ведь игла ходит в своём направляющем отверстии с очень маленьким зазором), то всё равно соринка попадёт между конусом иглы и конусом седла. В итоге вы так и не поймёте, были ваши старые распылители в хорошем состоянии или нет. А теперь представьте, что от попавшей маленькой песчинки заклинит не старый, а новый распылитель.

Придётся разбирать форсунку вновь, а затем чистить, и это не даст гарантии, что новый распылитель после этого будет исправно работать — он будет уже не новым. А насчёт разборки форсунки и замены распылителей, думаю и так понятно, что разбирать форсунку следует только на покрытом чистой белой бумагой столе.

В общем я надеюсь, что все начинающие ремонтники поняли (опытные мастера это и так знают), что только хирургическая стирильность и чистота в этом деле залог успеха. И ещё один важный совет: не пытайтесь выкручивать форсунки обычным рожковым ключом на 24 или на 27 (размер ключа зависит от объёма мотора). Так как форсунки затянуты с не малым моментом и грани будут неминуемо испорчены.

Для того, чтобы стронуть форсунку, следует использовать только накидной ключ, в лучшем случае удлинённую головку, которые бывают в некоторых фирменных наборов инструмента. Если у вас такой нет, но есть короткая головка, то её можно удлинить, отрезав от неё квадрат для трещётки (воротка) и вварив между головкой и отрезанным квадратом кусок трубы подходящей длины и диаметра.

Можно даже не приваривать квадрат для штатного воротка, а просто просверлить в верхней части трубы отверстие, в которое затем вставить стальной пруток. Но всё же квадрат предпочтительнее, так как потом при вкручивании и затяжке отремонтированной форсунки, её можно будет затянуть с требуемым моментом динамометрическим ключом.

После выкручивания форсунок, все они отмываются ещё раз с наружи (не снимая защитных колпачков с штуцеров), но уже с помощью кисти, в чистом дизельном топливе (можно использовать чистую ванночку из обрезанной наполовину канистры). Далее вытираем форсунки насухо и разкладывем на столе, покрытом чистой белой бумагой. Так же следует не забыть удалить из форсуночных впадин на головке двигателя уплотнительные кольца форсунок.

На некоторых моделях двигателей, с достаточно глубокими впадинами для форсунок, это сделать не так то просто, к тому же уплотнительные кольца от сильного прижатия хорошо приклеиваются к отверстию в головке. Здесь может помочь изготовленный из стальной проволоки крючок, но действовать нужно аккуратно, чтобы не повредить резьбовое отверстие форсунки.

Не в коем случае не следует пытаться отклеить кольца с помощью наставленной на них острой отвёртки, ударами по ней. Так как при этом головка будет испорчена (точнее будут испорчены посадочные места для уплотнительных колец и нормальной герметичности, даже с новыми уплотнительными кольцами уже не будет), особенно если пытаться разрубить уплотнительное кольцо.

И ещё вот что, при извлечении уплотнительных колец, возможно попадание остатков грязи в резьбовое отверстие. Чтобы это не произошло, перед извлечением колец, замажьте резьбовое отверстие густой консистентной смазкой (например Литолом) и грязь уже не провалится в отверстие камеры сгорания, а останется на Литоле.

А после извлечения уплотнительных колец, смазка вместе с остатками грязи, налипшими на ней, удаляется с помощью ватных палочек или просто ветоши, намотанной на торец отвёртки. После этого, а возможно и до этого, полезно ещё прокрутить несколько секунд коленвал двигателя стартером и остатки грязи, налипшей на Литол окончательно выбросит давлением от поршней.

После выкручивания форсунок и удаления уплотнительных колец, теперь пользуясь случаем полезно проверить нормальную работоспособность свечей накаливания. Так как их раскалённые наконечники (если свечи рабочие) хорошо видны в резьбовых отверстиях от форсунок (точнее в камерах сгорания). Как проверить свечи накаливания и какие должны быть наконечники при работе исправных свечей, я подробно описал вот в этой статье.

Ремонт дизельных форсунок их диагностика и замена изношенных деталей.

После снятия форсунок с дизельного двигателя, следует произвести их диагностику. И именно отсутствие прибора для диагностики (например такого как на фото чуть ниже), побуждает многих людей ехать в специализированный центр за несколько десятков, а то и сотен километров (особенно тем, кто живёт где нибудь в глубинке). А ведь прибор для проверки форсунок совсем не сложно сделать самому, ну или купить готовый.

Кто не имеет возможности потратить примерно 20 — 30 тысяч рублей на заводской прибор (есть и электронные приборы за несколько тысяч американских денег), то можно существенно сэкономить, если изготовить прибор своими руками, например такой, который показан в видеоролике ниже.

Кто не имеет возможности потратить примерно 20 — 30 тысяч рублей на заводской прибор (есть и электронные приборы за несколько тысяч американских денег), то можно существенно сэкономить, если изготовить прибор своими руками, например такой, который показан в видеоролике ниже.

И сделав прибор один раз, вам его хватит на всю оставшуюся жизнь. Ну может быть когда то через несколько лет, в профилактических целях (если упадёт давление) придётся поменять уплотнительные

манжеты.гидроцилиндра.

Ну, а конкретно что проверять, ведь в видеоролике затронут только минимум проверочных операций при диагностике форсунок. А проверять нужно то, что описано ниже, а именно:

- Когда давление топлива начнёт повышаться (всё равно от чего, от сжатия поршня гидроцилиндра прибора или от сжатия плунжера ТНВД) форсунка должна открыться и сделать впрыск только при определённом давлении, не больше, не меньше.

- Но до того, как форсунка сработает (откроется и сделает впрыск) даже малейшее просачивание дизельного топлива ни в коем случае недопустимо.

- А после окончания впрыска топлива, в полости внутри форсунки, должно некоторое время сохраняться давление (чтобы выгнать излишки топлива через обратку).

- В момент впрыска топлива, форма факела распыла должна быть как на фото ниже, то есть идеально ровным конусом, без кривизны (отклонений в любую сторону быть не должно).

- В момент впрыска топлива, недопустимо возникновение отдельных струй, капель, а только лишь конусный факел из тумана мелко распыленного топлива.

Ну и кроме описанных выше параметров, ещё следует учитывать и тональность звука при срабатывании форсунки, но здесь как говорится дело опыта и только опытный мастер может по звуку срабатывания, отличить не глядя исправную форсунку от неисправной.

Но всё таки советую и новичкам учитывать и параметр звука, и при проверке форсунок учиться сопоставлять факты, то есть запоминать звук срабатывания исправной форсунки и звук неисправной. Если при проверке на стенде выяснилось, что какой то из вышеперечисленных пяти параметров проявился на какой то форсунке, её следует разбирать для диффектовки деталей и их замены.

Разборка форсунки не сложное занятие, но и здесь так же, как и при демонтаже форсунок с двигателя важна чистота. К тому же при разборке ни в коем случае не стоит использовать рожковые ключи, а только накидные (которые надёжно обхватывают все шесть граней гайки).

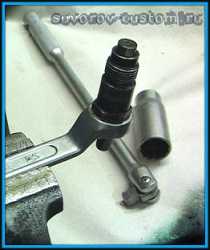

Для удобства работы, форсунка вставляется в накидной ключ, а сам ключ зажимается в тиски, как на фото слева.

Для удобства работы, форсунка вставляется в накидной ключ, а сам ключ зажимается в тиски, как на фото слева.

Особенно опасно использовать рожковые ключи при разборке форсунок немецких Мерседесов. Так как если накидные гайки японских машин можно испортить рожковым ключом, всего лишь зализав грани, или попортив руки при срыве ключа, то на немецких форсунках накидные гайки сделаны из довольно хрупкого сплава и легко трескаются при давлении всего на две грани гайки (рожковым ключом).

А купить гайки по отдельности скорей всего не получится (запаритесь искать). Вставив форсунку в зажатый в тисках накидной ключ, далее для откручивания накидной гайки форсунки, используем накидную головку (ту же, что использовалась при выкручивании форсунки с двигателя). Стронув гайку, далее скручиваем её руками и возможно, что она выкрутится вместе с прикипевшим к ней распылителем. Распылитель следует аккуратно выбить из гайки, предварительно отмочив его проникающей жидкостью (например вэдэшкой — WD-40).

Для этого укладываем гайку на алюминиевую пластину с сквозным отверстием, которое по диаметру чуть больше диаметра распылителя (пластина уложена на губки раскрытых тисков). Остаётся наставить на торец распылителя медный или алюминиевый стержень (выколотку) и аккуратно выбить его. Далее следует отойти от верстака или покрытого чистой бумагой стола (лучше вообще выйти в другое помещение или на улицу) и очистить детали от нагара с помощью металлической щёточки.

После очистки, детали тщательно промываются в дизельном топливе, но лучше использовать очиститель карбюратора, он намного эффективнее. Я обычно использую и ацетон (если много нагара), в который погружаю покрытые нагаром детали как до, так и после чистки щёткой. Но в самом конце промывки, ополаскиваем детали (гайку и промежуточный корпус форсунки) в чистом (отстоенном) дизельном топливе, также следует промыть топливом и новый распылитель, не разбирая его.

Вообще в конце промывки деталей советую ещё использовать и сжатый воздух от компрессора. При этом сначала погружаем детали в чистое топливо, затем вынимаем их и продуваем сжатым воздухом, чтобы все видимые и невидимые соринки выдувались наружу из промежуточного корпуса форсунки (из сопрягаемых поверхностей деталей). Воздух будет одновременно и сушить детали, и их не нужно будет вытирать ветошью (ведь возможно попадание ворса от ветоши).

После отмывки деталей до идеальной чистоты, укладываем все детали и новый распылитель на стол, покрытый чистой белой бумагой, теперь можно собирать детали. Разумеется после сборки деталей руками, используем для затяжки накидной ключ (зажатый в тисках) и накидную головку. После затяжки гайки (пока затягиваем её не очень сильно, возможна повторная разборка), можно проверять форсунку с новым распылителем на стенде.

Иногда форсунка начинает работать нормально (в соответствии с пятью параметрами, описанными выше) сразу после замены распылителя и сборки деталей, особенно если купленный новый распылитель от авторитетного производителя. Но в большинстве случаев с первого раза получается редко (именно поэтому я советовал не сильно затягивать гайку) и часто форсунка срабатывает при не том давлении или распылитель льёт.

Если после переборки форсунки у вас получилось добиться нужных пяти параметров с первого раза, то не следует забывать в порыве радости, что нужно сразу закрыть отверстия исправной форсунки чистыми колпачками и затянув накидную гайку распылителя окончательно динамометрическим ключом (момент затяжки следует уточнить в мануале вашего двигателя), и отложить форсунку в сторону. Ведь вас ждёт работа с тремя оставшимися форсунками.

Но как правило с первого раза получается очень редко. Причин может быть несколько и добиться срабатывания форсунки при нужном давлении можно установкой регулировочной шайбы другой толщины (при меньшем давлении срабатывания ставим шайбу чуть толще, а при большем давлении впрыска чем нужно, следует установить регулировочную шайбу чуть тоньше). При этом у новичков следует череда нескольких разборок и сборок и здесь нужно терпенье и разумеется несколько регулировочных шайб разной толщины.

А опытный мастер, увидев к примеру заниженное давление впрыска и разобрав и измерив микрометром толщину установленной шайбы, уже знает, насколько толще следует установить другую регулировочную шайбу, чтобы достичь нужного давления срабатывания форсунки. И таким мастерам требуется всего пару разборок форсунки, ну максимум три. Ну а новичкам следует знать, что чтобы увеличить давление срабатывания форсунки на 10 кг/см, следует установить шайбу, которая толще на 0,1 мм.

А чтобы уменьшить давление на 10 кг/см, нетрудно понять, что следует установить шайбу тоньше на 0,1 мм. И разумеется следует использовать регулировочные шайбы такого же диаметра, какой был у штатных шайб. Новые шайбы обязательно должны быть из качественной закалённой стали, иначе от них ничего не останется в первые минуты работы двигателя. И ещё один важный момент — на некоторых форсунках устанавливают регулировочные шайбы, имеющие отверстия.

Так вот, если у вас установлены именно штатные шайбы с отверстием, то заменять их шайбами без отверстия ни в коем случае нельзя. Если же у вас в штатном исполнении стоят шайбы без отверстий, то в такие форсунки можно ставить любые шайбы — как с отверстием, так и без него, но разумеется нужного диаметра и обязательно заводские калёные (цементированные). Наборы шайб разной толщины сейчас уже можно найти в продаже.

К тому же следует учесть, что давление срабатывания форсунки должно быть чуть больше (примерно на 10 — 15 кг/см) рекомендованного заводом изготовителем. Потому что в первые минуты срабатывания форсунки, произойдёт приработка деталей, то есть небольшая усадка новых деталей (так называемое прихлопывание конуса иглы к конусу седла у нового распылителя, усадка на микроны направляющего штифта и регулировочной шайбы, особенно если она новая, и т.д.).

Ну а что касается требуемого давления срабатывания форсунки, то оно на разных двигателях может несколько отличаться и поэтому советую узнать точное давление в мануале вашего двигателя. При настройке форсунки на давление срабатывания с помощью регулировочных шайб, следует добиться, чтобы давление не отличалось от рекомендуемого изготовителем в пределах 5 — 10 кг/см (чем точнее, тем лучше).

Но если у вас не новый дизельный мотор и плунжерная пара в ТНВД чуть изношена и развивает меньшее давление, то в таком случае, при регулировке давления срабатывания форсунок, всегда лучше занизить давление впрыска килограмм на 10, чем завысить. Но на ТНВД роторного типа (например фирмы «Лукас») разброс давления в 10 кг/см не прокатит и здесь следует настроить давление впрыска более точно на всех форсунках.

Что касается того, что новый распылитель, установленный в форсунку льёт, то причина может быть банальной, например из-за того, что распылитель был смазан консервирующей смазкой и она от долгого лежания детали на складе затвердела. Но как правило такое бывает довольно редко, так как детали от авторитетных производителей, долго на складе не задерживаются, да и смазывают они свои изделия самой современной консервирующей смазкой. Далеко не той, что смазывали в советские времена камазовские распылители.

В большинстве случаев форсунка льёт по другой причине, например уставшая пружина или изношен нажимной штифт и нужно разобрать форсунку и осмотреть детали. Следы износа (выработки) видны не вооружённым глазом. Иногда помогает развернуть нажимную пружину, но в большинстве случаев помогут только новые детали.

В любом случае, несмотря на несколько разборок и сборок, нужно запастись терпением и деталями, и добиться нормальной работы всех форсунок, иначе нет смысла их устанавливать на двигатель. Здесь следует учесть вот что, уплотнительные кольца после затяжки форсунок (момент затяжки примерно 6,5-7 кг.м, но лучше уточнить в мануале своего двигателя) испытывают большое давление и поэтому те кольца которые вы сняли с двигателя, уже по любому обжаты и потеряли форму.

Поэтому обязательно следует установить новые уплотнительные кольца, ведь они не только отвечают за герметичность, но и задерживают высокую температуру от головки двигателя и не дают распространяться теплу на форсунку. От этого она не слишком сильно нагревается и не закоксовывается. И если не установить новые уплотнительные кольца, то вся работа будет бесполезной и форсунки быстро закоксуются и выйдут из строя в первые километры пробега после ремонта форсунок.

При покупке новых уплотнительных колец, будьте внимательны, так как кольца разных автомобилей почти одинаковые но отличаются на пару соток мм как по диаметру, так и по ширине. И поставив не родную шайбу, нормальной герметичности не будет (кольцо не того диаметра просто сместится в сторону). То же касается и колец на магистралях обратки (на некоторых машинах, например японских, там тоже используются уплотнительные кольца). Так же советую покупать только фирменные уплотнительные кольца от авторитетных производителей, так же как и распылители.

Вкручивание форсунок в двигатель. Установив новые уплотнительные кольца под форсунки и смазав резьбу форсунок графиткой (или медной консистентной смазкой) вкручиваем форсунки от руки. Если же какая то форсунка не вкручивается от усилия руки, значит следует почистить резьбу на головке. Так же следует стараться ровно держать форсунку в начале вкручивания и если он не идёт от руки, не пытаться её крутить далее ключом, иначе можно испортить резьбу в головке.

Нужно просто вращать форсунку назад против часовой стрелки и после этого попытаться вкрутить вновь. Использовать накидной динамометрический ключ можно только после того, как форсунка полностью вкручена в резьбовое отверстие головки от руки. Теперь можно затягивать форсунки с требуемым моментом. Теперь остаётся подсоединить к форсункам и у ТНВД трубопроводы высокого давления и это будет сделать не сложно, ведь они заранее помечены где какой был.

Только перед установкой трубок, незабываем про главное слово в этом деле — чистоту. Поэтому следует протереть трубки снаружи и пролить их чистым дизельным топливом изнутри и после этого можно возвращать их на свои места. Так же не забудьте установить на место пластины, которые удерживают трубки вместе и не дают им вибрировать. Без этих пластин трубки высокого давления долго не протянут и от вибрации двигателя лопнут.

После установки трубок остаётся избавиться от воздуха в топливной системе, а как это правильно сделать, я подробно описал вот в этой статье. И после этого можно заводить дизель и наслаждаться его мурлычащим звуком, а так же тем, что ремонт дизельных форсунок вы произвели своими руками и этим можно гордиться, успехов всем.

Ну а кто желает полностью изучить современные дизеля и начать неплохо зарабатывать на этом, то кликаем на банер чуть ниже и начинаем учиться.

Диагностика, промывка и регулировка дизельных форсунок

Качественный распыл топлива напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндре бензинового или дизельного двигателя. Если горючее подается неравномерно или не в заданный момент времени, тогда дизель теряет мощность на разных режимах работы, выхлоп дизеля становится черным, мотор начинает троить и т.д. Дизельный двигатель плохо заводится «на холодную», неустойчиво работает «на горячую».

Такие неисправности в системе питания дизельного двигателя могут привести к дорогостоящему ремонту. Несвоевременная подача топлива в цилиндры приводит к повышенному расходу горючего, перегреву и разрушению поршня, прогару клапанов, выходу из строя сажевого фильтра. Одной из частых причин неисправной работы ДВС является нарушение впрыска по вине топливных инжекторов. Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Проверка форсунок дизельного двигателя своими руками

Для определения неисправной необходимо на заведенном двигателе довести обороты коленвала до такой частоты, когда сбои в работе дизеля заметны наиболее отчетливо. Далее каждую из форсунок последовательно отключают путем ослабления накидной гайки в месте крепления магистралей высокого давления к соответствующим штуцерам насоса. Если отключается «рабочая» деталь, тогда работа двигателя меняется. В момент отключения топливной форсунки, которая заведомо неисправна, никаких явных изменений в работе двигателя не произойдет.

Забитый инжектор можно выявить путем прощупывания топливопровода на предмет толчков, которые возникают в результате пульсации нагнетаемого ТНВД горючего при полной невозможности или только частичной его прокачке через сопло. Следует обратить внимание на штуцер вызывающей подозрение секции. Температура элемента будет выше сравнительно с остальными.

Экономичность дизеля и эффективность его работы сильно зависит от типа установленных распылителей, которые периодически меняют в процессе чистки, регулировки или ремонта топливной системы дизельного двигателя. Перед монтажом дизельной форсунки на мотор нужно убедиться в подходящей маркировке распылителя. Распылители на всех инжекторах должны быть одинаковыми, пропускная способность не должна отличаться.

Проверка форсунок на давление в момент впрыска, а также анализ эффективности распыла осуществляется при помощи специального прибора под названием максиметр. Максиметр является контрольным образцом в виде специальной форсунки. Такой элемент имеет тарировочную пружину и шкалу, которая нанесена на корпус и колпак. При помощи указанной шкалы становится возможным установить давление начала впрыска солярки.

Вторым способом является наличие контрольной образцовой рабочей форсунки, с которой сравниваются остальные. Данные проверки производят на заведенном дизельном двигателе. Чтобы проверить качество распыла и давление впрыска потребуется демонтаж форсунки и топливопровода с дизельного ДВС. Далее на свободный штуцер топливного насоса высокого давления монтируется специальный тройник, к которому подключают тестируемую деталь параллельно с заведомо исправной контрольной.

Контрольный инжектор предварительно регулируют на оптимальный показатель давления начала топливного впрыска, проверяют на качество распыла. Также необходимо осуществить ослабление затяжки накидных гаек на оставшихся штуцерах ТНВД. Это позволит прервать топливоподачу к другим дизельным форсункам. Последним шагом становится активация декомпрессионного механизма, выставляется максимальная подача горючего. После этого можно начинать вращение коленвала двигателя.

Обе форсунки (контрольная и тестируемая) должны демонстрировать одновременное начало впрыска топлива. Если тестируемый инжектор отклоняется от нормы сравнительно с контрольным образцом, тогда потребуется регулировка дизельной форсунки. Необходимо отрегулировать давление пружины тестируемой детали.

Для регулировки потребуется отвинтить колпак форсунки и ослабить контргайку. Далее при помощи регулировочного винта нужно установить такую степень затяжки пружины, чтобы оба инжектора в итоге осуществляли впрыск одновременно. Для определения эффективности и качества распыла тестируемой детали необходимо сравнить результат с показателями контрольного образца.

Проверка дизельных форсунок на давление впрыска и качество распыла при помощи контрольного образца займет больше времени по сравнению с использованием заранее подготовленного максиметра. Кроме проверки на двигателе с использованием ТНВД эффективность работы инжектора можно протестировать при помощи специального проверочного (регулировочного) стенда.

Очистка форсунок дизельного ДВС

В том случае, если потребовалась промывка дизельных форсунок своими руками, неисправную деталь снимают для осмотра и регулировки. Прежде чем ответить на вопрос, как очистить форсунки дизельного двигателя, следует отметить, что разбор инжектора необходимо осуществлять в условиях максимальной чистоты и освещенности.

Самостоятельно промыть дизельную форсунку можно керосином или качественным дизтопливом без примесей. Далее элементы детали аккуратно обдувают сжатым воздухом, после чего можно осуществить сборку в обратном порядке.

Если конструктивно предусматривается возможность регулировки подъема иглы, тогда регулировочный винт затягивают до упора. Далее указанный винт немного отпускают, тем самым обеспечивая нужный подъем иглы. Параметры касательно высоты подъема обычно указываются в руководстве по эксплуатации конкретного двигателя.

Качество распыла дизтоплива

Нормально работающая форсунка в момент подачи топлива производит одиночный, короткий и «кучный» впрыск, который сопровождается резким звуком. Распространенной ситуацией является то, что отверстия сопла форсунок (распылителя) могут быть частично забиты или изношены. Тогда сопло требует чистки или замены.

В этом случае деталь необходимо закрепить на проверочном стенде и направить соплом в специально подготовленное место. В это место нужно положить чистую бумагу для того, чтобы упростить процесс диагностики. Далее осуществляется резкий впрыск топлива. После этого на бумаге можно увидеть следы или прорывы листа от струй солярки. Общее количество таких следов после впрыска должно быть идентичным сравнительно с общим количеством отверстий в конструкции распылителя. Если следов на бумаге меньше, тогда некоторые отверстия забиты и требуется очистка сопла (распылителя) дизельной форсунки.

Следы солярки на бумаге должны иметь одинаковую сгущенность, а также располагаться на равном удалении от центра. Важной функцией инжектора является не только подача, но и обеспечение максимально равномерного распыла дизтоплива по окружности.

Отверстия прочищают после разбора инжектора. Осуществлять чистку без разбора элемента не рекомендуется по причине того, что грязь и отложения останутся внутри. Распылитель и остальные детали необходимо тщательно промывать в керосине. Образовавшийся нагар, который находится снаружи составных элементов, аккуратно удаляется деревянным скребком. Сами отверстия прочищаются небольшим куском тонкой и мягкой стальной проволоки.

Распылитель подлежит замене, если диаметр отверстий сопла увеличен всего на 10% от максимально допустимого. Также поводом для замены сопла выступает и разница в диаметрах отверстий на 5%. После чистки или замены распылителя осуществляется обратная сборка форсунки.

Диагностика и регулировка дизельных форсунок

Частой проблемой является нарушение плотности посадки иглы форсунки в направляющей втулке. Если плотность уменьшена, тогда существенно больше топлива протекает через образовавшийся зазор между иглой и втулкой. Для исправного инжектора допускается протечка горючего не более 4% от общего количества топлива, которое подается в цилиндр двигателя. Общее количество топлива, которое сливается из разных форсунок за каждый отдельный промежуток времени, не должно существенно отличаться. Выявить отклонения от нормы можно при помощи следующих действий:

- необходимо затянуть пружину форсунки так, чтобы параметр давления открытия иглы совпадал с тем, который указан в технической литературе по эксплуатации конкретного дизельного двигателя;

- следующим шагом становится создание заведомо большего давления топлива, чем указанное в документации по эксплуатации ДВС. Затем нужно замерить при помощи секундомера время, за которое давление упадет на 50 кгс/см 2 от рекомендуемого;

Оптимальное время падения давления указано в технической документации по эксплуатации мотора. Зачастую требуется не менее 15 секунд для полностью новых форсунок. Для детали с пробегом данный показатель находится в рамках 5 секунд.

Если наклонить направляющую иглы на угол около 45 градусов, тогда игла должна выйти из нее не более чем на треть от длины направляющей. Игла должна выходить свободно, под собственным весом и при учете любого поворота вокруг оси. Указанную пару втулка-игла меняют в случае существенных отклонений в работе. Отдельная замена иглы без замены направляющей втулки не рекомендуется, так как данные элементы подгоняются друг к другу с высокой точностью.

Регулировка давления подъема иглы форсунки достигается путем изменения силы натяжения пружины. Максимально допустимое отклонение находится в рамках до 10 кгс/см 2 . Показатель величины такого давления указан в инструкции по эксплуатации ДВС.

Течи горючего из топливной форсунки

Также дизельные инжекторы могут давать как незначительную, так и обильную течь. В первом случае потребуется ремонт, во втором можно обойтись способом притирки иглы к седлу. Форсунки текут по причине нарушения уплотнения в области торца иглы, который еще называется уплотняющим конусом.

В том случае, если замечено подтекание дизельной форсунки, тогда осуществляется аккуратная притирка иглы к седлу. Для этого используется тонкая шлифовальная паста ГОИ, которую дополнительно разводят с керосином. В процессе притирки необходимо избегать попадания пасты в зазор, который присутствует между иглой и направляющей втулкой. По окончании все элементы промываются в керосине или чистой солярке, затем их обтирают соответствующими салфетками. Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

Способы очистки инжектора. Чистка форсунок своими руками. . Диагностика, промывка и регулировка дизельных форсунок.

Из этой статьи вы узнаете об особенностях диагностики, очистки, регулировки и настройки качества распыла дизельных форсунок.

Из этой статьи вы узнаете о способах очистки и регулировки форсунок на дизельном двигателе.

Способы очистки инжектора. . Чистка форсунок своими руками. Диагностика, промывка и регулировка дизельных форсунок.

Способы очистки инжектора | Замена фильтра форсунки. Диагностика, промывка и регулировка дизельных форсунок.

Регулировка оборотов холостого хода: инжектор и карбюратор. . затем производится очистка установочного отверстия РХХ при помощи сжатого воздуха

Материалы: http://krutimotor.ru/regulirovka-i-chistka-forsunok-dizel/

В процессе эксплуатации дизельного двигателя постепенно снижается эффективность распыления топлива. На определённом этапе приходится ремонтировать или менять распылитель форсунки, а иногда и форсунку целиком. Всё это можно сделать самостоятельно, не прибегая к недешёвым услугам автосервиса.

Одним из основных элементов любой топливной системы, в том числе и Common Rail (CR), является форсунка, основные функции которой:

- впрыск топлива;

- герметизация между системой впрыска и камерой сгорания;

- экономия расхода топлива.

Элемент форсунки, из которого впрыскивается топливо, называется распылителем. Его передний край находится в камере сгорания и постоянно подвергается механическим и температурным нагрузкам. При прохождении топлива через форсунку происходит охлаждение распылителя, но в процессе длительной эксплуатации этого может быть недостаточно. Поэтому наконечник форсунки изготавливается из устойчивых к высоким температурам материалов. В системе CR распылить встроен в форсунку — это увеличивает его срок службы.

Виды распылителей форсунок

В топливных насосах высокого давления (ТНВД) рядного многоплунжерного, распределительного и индивидуального типов распылители в форсунке закреплены резьбовым соединением. В результате форсунка представляет собой единое целое.

Для рядных многоплунжерных, индивидуальных и распределительных ТНВД используются форсунки с распылителями на резьбе

Для рядных многоплунжерных, индивидуальных и распределительных ТНВД используются форсунки с распылителями на резьбе

Топливные системы CR или насос-форсунки имеют встроенные (сборные) распылители. На двигатели c распределёнными камерами сгорания установлены штифтовые форсунки, а на двигатели с непосредственным впрыском — сопловые.

В системе Common Rail распылители встроены в форсунки

В системе Common Rail распылители встроены в форсунки

Принцип работы форсунки

В системе СR управление форсунками осуществляется через электронный блок управления (ЭБУ), с которого на форсунки поступают определённые сигналы. Этим СR отличается от механической системы, где форсунки открываются при достижении определённого давления.

Форсунки электрогидравлического типа также открываются при повышении давления топлива. Однако игла распылителя имеет ободок, который используется в качестве поршня. Подача топлива осуществляется под высоким давлением как под поршнем, так и над ним. Поскольку давление одинаково, игла прижимается к посадочному месту, а распылитель находится в закрытом состоянии. Над иглой имеется пространство (канал), которое объединяется с магистралью слива. В это пространство встроен клапан (пьезоэлектрический или электромагнитный), перекрывающий канал в процессе работы.

При подаче с ЭБУ сигнала происходит срабатывание форсунки. Клапан открывается, канал становится свободным, и топливо над иглой поступает в соответствующую магистраль. В результате возникает разница давления, и топливо, которое находится под иглой, приподнимает пружинку, открывающую отверстие распылителя. В этот момент происходит впрыск. В отсутствии сигнала с ЭБУ давление стабилизируется, а форсунка закрывается.

В исправном состоянии форсунка распыляет топливо в виде облака. Если же топливо подаётся струёй, то форсунка неисправна.

Видео: принцип работы форсунки

В процессе эксплуатации дизельного автомобиля могут возникать ситуации, когда заметно увеличивается расход топлива, снижается мощность двигателя вплоть до полной остановки. Часто причиной этого являются неисправные распылители. Ремонтные работы в этих случаях желательно провести в максимально короткие сроки.

Причиной снижения мощности двигателя и повышенного расхода топлива часто является неисправный распылитель форсунки

Причиной снижения мощности двигателя и повышенного расхода топлива часто является неисправный распылитель форсунки

Симптомы неисправности распылителя форсунки

Необходимость замены распылителя можно определить по следующим признакам.

- Топливо подаётся в избыточном объёме. Оно продолжает поступать в двигатель даже после завершения рабочего цикла. Появляются подтёки.

- Двигатель работает неустойчиво, плохо запускается после длительной стоянки и плавают обороты на холостом ходу. Причиной этого является недостаток топлива в системе.

- Из-за неполного сгорания топлива выхлоп становится чёрным и более плотным.

В результате снижается мощность двигателя. В этом случае требуется замена распылителей.

Необходимые инструменты

Обычно форсунки установлены в головке блока цилиндров на резьбе. Для их демонтажа не стоит пользоваться рожковыми ключами. Даже если получится таким способом форсунки снять, то установить обратно не удастся — выполнить затяжку ключом с требуемым усилием невозможно.

Основная часть корпуса форсунок представляет собой шестигранник. Для их снятия можно использовать стандартные торцевые головки на 24 и 27 и вороток. Они должны быть удлинёнными. Кроме этого, потребуется ёмкость с топливом для промывки форсунок.

Видео: демонтаж и ремонт форсунок

Порядок действий при замене форсунки

После снятия форсунок из форсуночных каналов удаляют шайбы и загрязнения. Шайбы вытаскиваются с помощью самостоятельно изготовленных крючков. После очистки каналов следует обязательно прокрутить стартер в течение 10 секунд. Это обеспечит полную очистку каналов от мусора. Кроме этого, рекомендуется проверить работоспособность свечей накаливания и систему управления.

После снятия форсунок проверяется их работоспособность по следующим критериям:

- при подаче топлива под определённым давлением форсунка должна открываться;

- до открытия форсунок топливо из распылителя вытекать не должно;

- распыление должно быть равномерным;

- при прекращении подачи топлива давление внутри форсунки в течение некоторого времени должно оставаться неизменным.

При разборке форсунки удобно использовать тиски, но прилагать излишние усилия не стоит

При разборке форсунки удобно использовать тиски, но прилагать излишние усилия не стоит Если распылители неисправны, на форсунки следует надеть защитные колпачки и подготовить место для работы. Поверхность должна быть чистой и ровной. Потребуются:

- тиски;

- ёмкость с чистым топливом;

- накидные ключи.

Форсунки японских авто, имеющие обратку через рампу, в тисках зажимать не стоит, поскольку деталь может быть повреждена. В тиски закрепляют ключ и уже в него помещают форсунку.

Форсунки немецких двигателей можно зажимать в тисках. При этом не рекомендуется использовать рожковые ключи — только торцевые ключи и удлинённые головки.

Порядок замены распылителя следующий.

- Ослабляется и откручивается накидная гайка. Иногда она снимается вместе с распылителем. В этом случае её выбивают любой подходящей наставкой, очищают от загрязнений и промывают.

- Снимается и промывается в ёмкости с топливом промежуточный корпус.

- С корпуса форсунки сливается оставшееся топливо.

- Извлекается из упаковки и промывается новый распылитель.

- Промежуточный корпус вынимают из ёмкости таким образом, чтобы вместе с топливом удалялись частицы загрязнений.

- Форсунка собирается, затягивается гайка.

- На стенде проверяется работоспособность форсунки.

- Перед установкой форсунки посадочное место смазывается графитной смазкой. Затягивание производится с усилием 6–7 кг-м. Закручивать форсунку в канал следует руками — она должна идти легко.

Процесс сборки не представляет каких-либо сложностей, если при разборке трубки и штуцера были помечены. Трубки высокого давления перед установкой промывают топливом как снаружи, так и изнутри. После присоединения на трубки устанавливаются зажимы, предотвращающие их вибрацию и преждевременную поломку. Затем из системы удаляется воздух, и запускается двигатель.

Видео: замена форсунки своими руками

Так как покупка и установка новой форсунки сопряжена с довольно серьёзными финансовыми расходами, часто заменяют лишь распылитель. Он состоит из корпуса и расположенной внутри иглы. В процессе эксплуатации посадочные поверхности деформируются, и распылитель начинает работать некорректно.

Ремонт распылителя возможен в следующих случаях:

- Залипание иглы в корпусе по причине загрязнения, деформации, задиров или выкрашивания рабочих поверхностей.

- Загрязнение сопла распылителя.

Порядок действий при ремонте распылителя

Отремонтировать распылитель можно несколькими способами. Одним из них является ультразвуковая чистка, к которой прибегают для снятия нагара с внутренних поверхностей. Однако при сильной закоксованности распылителя полное удаление нагара этим способом невозможно. Более того, ультразвук не может восстановить механически изношенные поверхности.

Один из вариантов ремонта распылителя — ультразвуковая чистка

Один из вариантов ремонта распылителя — ультразвуковая чистка

Другой вариант ремонта распылителей — притирка с помощью полировочных паст разной степени зернистости. Недостатком этого способа является возможное нарушение геометрии взаимного расположения деталей. В результате может происходить утечка топлива в форсунку из распылителя. Притирка не поможет и в случае сильной механической деформации поверхностей.

Элементы форсунки располагаются в строго определённойпоследовательности

Элементы форсунки располагаются в строго определённойпоследовательности

Притирка осуществляется следующим образом.

- Форсунка зажимается в тисках. Отворачивается гайка, фиксирующая распылитель.

- Игла промывается в ёмкости с топливом, протирается чистой ветошью и продувается сжатым воздухом.

- Для притирки иглы используют пасту с содержанием абразива и чугунный притир для окончательной обработки. Игла пропускается по притиру для удаления рисок. При этом следует избегать появления новых повреждений.

- С помощью никелирования восстанавливается рабочий объем иглы.

- Механически обрабатывается корпус распылителя. Он должен приобрести гладкий и блестящий вид.

- Иглу вставляют в корпус. Зазор между иглой и корпусом не должен превышать 1–2 мкм. В противном случае никелирование следует повторить.

Таким образом, ремонт распылителя заключается в очистке от нагара, шлифовке и наращивании объёма. Процесс этот достаточно трудоёмок. Если заменить распылитель форсунки сможет практически каждый автовладелец, то для самостоятельного ремонта потребуется специальное оборудование.

Видео: ремонт распылителя дизельной форсунки

Притирка распылителя

Во избежание ошибок процесс притирки распылителей следует рассмотреть более подробно. Для притирки потребуется:

Паста ГОИ измельчается в порошок и разводится с маслом в пропорции 1 к 2. Затем состав наносится в корпус распылителя, игла зажимается в дрель, и на самых низких оборотах производится притирка к корпусу. При этом необходимо постукивать иглой о корпус в течение минуты. Затем детали промывают в чистом топливе и продувают компрессором. После этого проводится притирка только маслом.

Все элементы, в том числе и сама форсунка, промываются в керосине, продуваются и собираются.

Посадочное место для иглы в корпусе распылителя восстанавливается методом притирки с помощью специальных паст

Посадочное место для иглы в корпусе распылителя восстанавливается методом притирки с помощью специальных паст

Как продлить срок службы распылителя

Для увеличения срока службы распылителя рекомендуется придерживаться ряда простых, но важных правил:

- заправляйтесь только качественным топливом на проверенных АЗС;

- своевременно меняйте топливный фильтр;

- используйте присадки для топлива, очищающие топливную систему от воды и примесей;

- при появлении проблем в работе двигателя незамедлительно проведите диагностику на СТО.

Эти простые рекомендации позволят избежать серьёзных расходов при внеплановой замене форсунок.

Алгоритм замены форсунок на дизельном двигателе достаточно прост. Сделать это может даже неискушённый автолюбитель. Ремонт распылителя более сложен и трудоёмок. Однако при наличии желания и необходимых инструментов его тоже можно осуществить своими руками. Заправляйтесь качественным топливом, своевременно меняйте топливные фильтры, и проблемы с форсунками будут возникать гораздо реже. Удачи на дорогах!

Материалы: http://autozam.ru/remont-i-obsluzhivanie/zamena-raspyiliteley-dizelnyih-forsunok.html

Машины меняются, друзья и форум остаются. [mikrob.ru]

Сообщений в теме: 2 Всего сообщений: 383 Зарегистрирован: 19.07.2007 Детей: 2 Профессия: Пенсионер Откуда: Удельная, Моск.обл. Авто: Эльгранд,Церес,Соарер, Селика,Toyota Cami Turbo. Семейный гараж. Возраст: 50

3.2DT X 07.1997 4WD AT 3.2 QD32ETi KD-AVWE50

Сообщений в теме: 1 Всего сообщений: 44 Зарегистрирован: 22.10.2006 Детей: 1 Профессия: водитель Откуда: Партизанск Авто: Elgrand 1999 ,ATWE50, ZD 30 DDTI Возраст: 49

Сообщений в теме: 3 Всего сообщений: 111 Зарегистрирован: 18.08.2008 Детей: 2 Откуда: владивосток Авто: Nissan Elgrand/1997/QD32 Возраст: 37

Toyota Hiace, 1996, KZH-106, 1KZ, 4WD был.

Hino Ranger H07D был

Сообщений в теме: 2 Всего сообщений: 383 Зарегистрирован: 19.07.2007 Детей: 2 Профессия: Пенсионер Откуда: Удельная, Моск.обл. Авто: Эльгранд,Церес,Соарер, Селика,Toyota Cami Turbo. Семейный гараж. Возраст: 50

3.2DT X 07.1997 4WD AT 3.2 QD32ETi KD-AVWE50

при льющих форсунках тоже появляется черный дым из за неполного сгорания топлива от плохого распыла, но в этом случае при заводке на холодную должно наблюдаться подтраивание ДВС, пропадающее при его прогреве.

Toyota Hiace, 1996, KZH-106, 1KZ, 4WD был.

Hino Ranger H07D был

Теперь большой пузотер из бельгии Scenik II 2008.

Сообщений в теме: 2 Всего сообщений: 2570 Зарегистрирован: 05.09.2009 Детей: 2 Профессия: водитель-пенсионер Откуда: г.Тюмень Авто: Автодом-Федя.2.8jtd. 2003 г. в.Ниссан-Мистраль 1997 г.в. Возраст: 48

Сообщений в теме: 3 Всего сообщений: 111 Зарегистрирован: 18.08.2008 Детей: 2 Откуда: владивосток Авто: Nissan Elgrand/1997/QD32 Возраст: 37

поставил NGK в прошлом году, полет нормальный

стоят по 500, разница помоему ощутима

Toyota Hiace, 1996, KZH-106, 1KZ, 4WD был.

Hino Ranger H07D был

Теперь большой пузотер из бельгии Scenik II 2008.

Сообщений в теме: 2 Всего сообщений: 392 Зарегистрирован: 16.03.2007 Откуда: St-Peterburg Возраст: 41

и ещё вопрос к форумчанам, есть альтернатива форсункам на ZD30DTI? в смысле интересует цена. поскольку мне объявили по 5р за штуку. если есть альтернатива, выложите номерок

Теперь большой пузотер из бельгии Scenik II 2008.

Сообщений в теме: 1 Всего сообщений: 276 Зарегистрирован: 11.02.2009 Детей: 2 Профессия: чиним все Откуда: хотьково московскя обл Авто: все что ездит плавает и летает Возраст: 42

Сообщений в теме: 2 Всего сообщений: 392 Зарегистрирован: 16.03.2007 Откуда: St-Peterburg Возраст: 41

Материалы: http://mikrob.ru/viewtopic.php?t=66226&start=30

Проверка и регулировка форсунок

Категория:

Ремонт топливной аппаратуры автомобилей

Проверка и регулировка форсунок

В процессе эксплуатации дизельного двигателя качество работы форсунок постепенно ухудшается вследствие снижения давления начала подъема иглы распылителя из-за ослабления рабочей пружины, закоксования или засорения отверстий распылителя, а также заедания его иглы.

Проверку и регулировку форсунок проводят непосредственно на двигателе автомобиля или на специальном оборудовании в цехе.

Предварительную проверку форсунок на двигателе проводят последовательным их отключением на работающем двигателе или по характерному звуку впрыска на неработающем двигателе. Качество работы форсунок без снятия их с двигателя проверяют также максиметром.

Максиметр (рис. 89) представляет собой прибор, аналогичный по устройству форсунке. Он имеет микрометрическую головку со шкалой, с помощью которой устанавливают давление начала подъема иглы распылителя прибора на заданное значение до 50 МПа. Поворот микрометрической головки на один оборот изменяет давление начала подъема на 5 МПа.

Для испытания форсунку снимают с двигателя и присоединяют к штуцеру нагнетательной секции насоса через максиметр. По микрометрической головке максиметра устанавливают требуемое давление начала подъема иглы распылителя (для форсунок двигателей ЯМЭ-236 и ЯМЭ-238 оно составляет 16,5 Па). Затем ослабляют затяжку гаек остальных топливопроводов к форсункам и стартером вращают коленчатый вал двигателя.

Если впрыск топлива через максиметр и испытуемую форсунку начинается одновременно, то можно считать, что регулировка форсунки соответствует техническим требованиям. Если через форсунку топливо впрыскивается, а через максиметр нет, то давление начала подъема иглы распылителя форсунки ниже, чем требуется, и наоборот.

Рис. 89. Максиметр: 1 — игла распылителя, 2— корпус макси-метра, 3 — штуцер для присоединения трубопровода к форсунке, 4 — микрометрическая головка, 5 — установочный винт, 6 — контргайка установочного винта, 7 — стопорный винт, 8, 10 — упоры пружины, 9 — пружина, 11 — гайка крепления к штуцеру нагнетательной секции, 12 — распылитель

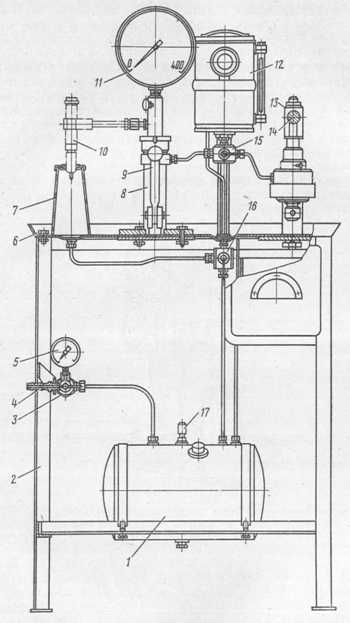

Рис. 90. Стенд модели 625 для проверки форсунок и плунжерных пар: 1 — топливный бак, 2 — стол, 3 — игольчатый воздушный клапан, 4 — штуцер для подключения сжатого воздуха, 5 — воздушный манометр, 6 — ванна, 7 — стакан для установки проверяемой форсунки, 8 — прибор для проверки форсунок, 9 — рычаг насоса прибора, 10 — проверяемая форсунка, 11 — манометр давления топлива в форсунках, 12 — бачок с топливом, 13 — прибор для проверки плунжерных пар, 14 — нагрузочный рычаг прибора, 15 — кран подачи топлива к приборам, 16 — кран управления, 17 — предохранительный клапан

Чтобы отрегулировать форсунку на требуемое значение давления, изменяют степень затяжки пружины регулировочным винтом.

Проверку и регулировку давления начала подъема иглы распылителя форсунки выполняют также с помощью эталонной форсунки (предварительно отрегулированной на приборе) по принципу использования максиметра. Для этого на трубопровод, подходящий к испытуемой форсунке, крепят тройник. К одному отводу тройника присоединяют испытуемую форсунку, а к другому эталонную. Дальнейшие действия с испытуемой форсункой выполняют в той же последовательности, что и при использовании максиметра.

Проверка и регулировка форсунок на специальном оборудовании позволяет выявить, не нарушена ли герметичность форсунок, а также давление начала подъема иглы распылителя, качество распыливания топлива, угол конуса струи. Для этих целей применяют стенд модели 625 (рис. 90). Основными испытательными устройствами стенда являются два прибора, один из них предназначен для проверки технического состояния форсунок, другой— для проверки плунжерной пары насоса высокого давления на гидравлическую плотность.

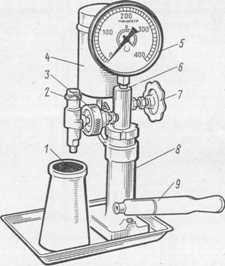

Рис. 91. Прибор КП-1609А для проверки и регулировки форсунок: 1 — прозрачный сборник топлива, 2 — форсунка, 3 — маховичок крепления форсунки. 4 — бачок, 5 — манометр, 6 — корпус распределителя, 7 — запорный кран, 8 — плунжерный насос, 9 — рычаг привода насоса

Прибор для проверки форсунок представляет собой плунжерный насос с ручным приводом, который подает под большим давлением топливо к форсунке. Прибор снабжен манометром, регистрирующим давление топлива, подводимого к форсунке. При испытании форсунки на герметичность, а также при определении давления начала впрыска манометр позволяет фиксировать момент и величину падения давления.

Качество распыливания топлива форсункой оценивают визуально по характеру выхода струй топлива из отверстий распылителя форсунки, а также по четкости начала и окончания процесса впрыска.

Прибор для определения гидравлической плотности плунжерной пары работает на принципе передачи определенной механической нагрузки на плунжер нагнетательной секции. Под действием этой нагрузки плунжер опускается в гильзу. Скорость перемещения плунжера, регистрируемая секундомером, позволяет оценить степень изношенности плунжерной пары, а следовательно, и ее гидравлическую плотность.

При отсутствии стенда 625 техническое состояние форсунок можно проверить на приборе КП-1609А (рис. 91), который по конструкции аналогичен прибору для проверки форсунок, установленному на стенде 625.

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления завертывают заглушку, открывают запорный кран и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа в минуту.

При испытании форсунок на приборе КП-1609А проверяют те же параметры форсунок, что при испытании на стенде модели 625.

Герметичность форсунки проверяют на приборе, медленно завертывая регулировочный винт и поднимая давление рычагом (см. рис. 91) привода насоса до 30 МПа. После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки.

Быстрое падение давления до 25—23 МПа укажет на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа должно быть 17—45 с при кинематической вязкости дизельного топлива 3,5—6 сСт и температуре 20 °С.

Давление начала подъема иглы распылителя определяют при повышении давления топлива в приборе до 12,5 МПа с большой скоростью и далее со скоростью до 0,5 МПа в секунду. Величина давления фиксируется в момент начала впрыска топлива. В случае несоответствия давления начала впрыска техническим условиям регулируют степень затяжки пружины форсунки. При этом регулировочный винт завертывают, если давление меньше нормы, и отвертывают при большем значении.

Качество распыливания топлива проверяют на отрегулированной форсунке. Для этого закрывают кран прибора и рычагом несколько раз подкачивают топливо. Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков.

Качество распиливания Топлива при впрысках будет удовлетворительным, если при этом образуются из каждого отверстия распылителя факелы туманообразного топлива и оно равномерно распределяется по поперечному сечению конуса распылителя. Начало и конец впрыска должны быть четкими с характерным звуком отсечки. Не допускается также подтеканий топлива из распылителя после окончания впрыска.

Угол конуса струи распыливаемого топлива определяют по диаметру отпечатка струи на фильтровальной бумаге и расстоянию от нее до сопл форсунки.

Если в результате проверки и регулировки форсунки с помощью прибора КП-1609А не удается получить требуемые показатели по герметичности, давлению начала подачи или качеству распыливаемого топлива, то форсунку ремонтируют.

Реклама:

Читать далее: Особенности технического обслуживания системы питания двигателей автомобилей КамАЗКатегория: - Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

Ремонт форсунок дизельных двигателей своими руками – как отремонтировать форсунку самостоятельно

Впрыск дизельного топлива в двигатель осуществляется через форсунки. Топливо под большим давлением поступает в камеру сгорания, после чего воспламеняется. Форсунки — один из основных элементов силового агрегата, при это они работают в экстремальных условиях и на них ложится большая нагрузка. Не удивительно, что рано или поздно они выйдут из строя. Ниже расскажем, как отремонтировать форсунку своими руками, когда это сделать невозможно и как вовремя распознать неисправность.

Впрыск дизельного топлива в двигатель осуществляется через форсунки. Топливо под большим давлением поступает в камеру сгорания, после чего воспламеняется. Форсунки — один из основных элементов силового агрегата, при это они работают в экстремальных условиях и на них ложится большая нагрузка. Не удивительно, что рано или поздно они выйдут из строя. Ниже расскажем, как отремонтировать форсунку своими руками, когда это сделать невозможно и как вовремя распознать неисправность.

Причины и признаки поломки

Для начала стоит описать конструкцию самой детали на примере механического изделия с одной нажимной пружиной. Сбоку имеется канал, который отвечает за непрерывную подачу топлива. Внутри камеры есть барьер с иглой и пружиной. Как только давление увеличивается, барьер опускается и освобождает путь для солярки к распылителю.

Данный элемент ДВС имеет ресурс в 200 тыс. километров, однако из-за некоторых негативных факторов поломка может случиться и раньше. Есть три основных причины, по которым снижается заявленный ресурс:

- Использование топлива низкого качества. Распространённая проблема всех дизельных моторов — из-за примесей распылитель форсунки забивается, дозировка нарушается, режим подачи топлива начинает работать некорректно.

- Заводской брак. Если деталь покупалась у сторонних нелицензированных продавцов, велик шанс того, что она не сможет выдержать тяжёлых эксплуатационных условий и сломается.

- Механические повреждения. Случаются из-за неправильной работы соседних элементов силового агрегата.

Классические неисправности — это трещины по корпусу, плохой ход иглы, изменение количества подаваемого дизеля и угла распыления. Также стоит отметить симптомы, которые будут говорить о том, что придется проводить ремонт дизельных форсунок своими руками, либо обращаться к мастерам:

- нестабильная работа мотора на холостом ходу, ДВС глохнет;

- толчки и рывки при езде;

- чрезмерный выхлоп;

- чёрный или сизый выхлоп;

- отказ некоторых цилиндров;

- серьёзная потеря тяги.

Как отремонтировать форсунки на дизеле

В некоторых случаях возможен ремонт форсунок своими руками, но механизмы брендов Бош и Делфи, а также детали с элементами Common Rail, придётся ремонтировать в специализированных мастерских. Восстановление таких узлов потребует специализированного и дорогостоящего оборудования и компьютерной диагностики, подобное оснащение невозможно найти в гаражном товариществе.

В некоторых случаях возможен ремонт форсунок своими руками, но механизмы брендов Бош и Делфи, а также детали с элементами Common Rail, придётся ремонтировать в специализированных мастерских. Восстановление таких узлов потребует специализированного и дорогостоящего оборудования и компьютерной диагностики, подобное оснащение невозможно найти в гаражном товариществе.

Что касается механических форсунок, то их вполне можно отремонтировать своими руками. Нужно учитывать, что проблема может быть в неплотном прилегании иглы к седлу распылителя (из-за износа нажимного штифта). Также стоит брать во внимание износ отверстия. Эти дефекты не дают добиться нормального прилегания, а потому деталь нужно восстанавливать. Вначале обозначим основные моменты:

- Для ремонта придётся снять деталь. После осмотра нужно заменить распылитель, проставку и нажимной штифт. Также на этом этапе рекомендуется провести развёртку и установку новой нажимной пружины.

- Герметизация и плотное прилегание достигается за счёт качественно обработанных поверхностей, а потому напрямую зависит от завода-изготовителя (не покупайте детали в точках без лицензии).

- Отверстие в направляющем канале, где ходит игла распылителя, имеет зазор и не имеет уплотнителей. Излишки топлива могут попадать на месторасположение пружины.

- Лишнее дизтопливо возвращается в бак через специальный канал обратного слива, а потому в форсунке должно поддерживаться стабильное давление.

Подготовка к работе и демонтаж

Чтобы отремонтировать дизельные форсунки своими руками, необходимо подготовить следующий набор инструментов:

- прямая и крестовая отвёртки;

- набор накидных и рожковых ключей;

- максиметр или мультиметр;

- сухая чистая ветошь;

- промывочная жидкость для мотора.

Перед разборкой рекомендуется хорошо промыть моторный отсек, особое внимание уделив ГБЦ. Это поможет избавиться от проникновения инородных частиц и мусора. Также в процессе разбора не лишним будет нанести нумерацию на каждую деталь — это пригодится при обратной сборке.

Закройте штуцеры форсунок пластиковыми колпачками — так удастся избежать их загрязнения. При самом демонтаже рекомендуется применять накидные ключи и инструмент с длинной ручкой, а если хватает практики — то рожковые ключи, однако в этом случае высок риск сорвать резьбу по неопытности. После того, как форсунка удалена, её необходимо просушить и вытереть ветошью.

Диагностика форсунки

Проверить узел на работоспособность можно ещё до его демонтажа. Делается это так — запускается мотор на холостом ходу и поочередно снимаются форсунки. Если после удаления одной из них работа движка изменилась — значит деталь в порядке и её можно вернуть на место. Так, методом исключения удастся обнаружить дефектный элемент.

Для диагностики нужно использовать максиметр или мультиметр. Убираем клеммы АКБ, отключаем проводку форсунок, замеряем показатели каждой детали. На изделиях высокого сопротивления значения должны быть в пределах 11-17 ом, при низком импедансе — менее 5 ом. Отметим характеристики, которые говорят о работоспособности узла:

- Впрыск должен осуществляться только при конкретных показателях давления, недопустимы отклонения в ту или иную сторону.

- Форсунка не должна переливать (утечка топлива до начала впрыска).

- После впрыска в каждом узле должно сохраняться стабильное давление — оно требуется для обратного сброса горючего в бак.

- Оптимальная форма факела — ровный конус без отклонений.

- Оптимальное распыление — в виде «тумана». Нельзя, чтобы топливо капало или текло.

Разборка и прочистка форсунки

После того, как была определена дефектная деталь, её необходимо разобрать для ремонта. Осуществляется это довольно просто, после того, как отвернули гайку — крепим элемент в тисках (без сильного зажима, чтобы не деформировать корпус) и лёгким постукиванием выбиваем распылитель. Далее снимаются все внутренние части — переходной элемент, регулировочный дроссель, блок распылителя и магнитоэлектрический контакт.

После разборки необходимо провести тщательную чистку каждого элемента. Для этих целей лучше всего использовать специализированную промывочную жидкость. Если же её нет под рукой — чистую солярку или ацетон. Необходимо полностью удалить нагар и любые загрязнения. На финальном этапе в чистом дизтопливе споласкивается сам корпус, гайка и распылитель. Также потребуется просушка — для этих целей оптимально использовать сжатый воздух из компрессора или просто сухую ветошь.

После проведения работ нужно замерить форсунку на мультиметре, если значения в пределах нормы — её можно собирать и ставить обратно. Вполне вероятно, что вышел из строя распылитель, в этом случае его необходимо заменить. Кстати, с нового элемента нужно полностью удалить заводскую смазку, иначе добиться нормальной работы не получится.

После проведения работ нужно замерить форсунку на мультиметре, если значения в пределах нормы — её можно собирать и ставить обратно. Вполне вероятно, что вышел из строя распылитель, в этом случае его необходимо заменить. Кстати, с нового элемента нужно полностью удалить заводскую смазку, иначе добиться нормальной работы не получится.

Последний этап — обратная сборка детали и её установка. Не рекомендуется сразу сильно затягивать гайки, так как после установки и проверки может потребоваться повторный демонтаж. Собранную форсунку проверяют на соответствие всем характеристикам — правильной «обратке» топлива, корректному распылению, герметичному закрытию и так далее. Если проблем не обнаружено — полностью закручиваем гайку и устанавливаем форсунку на движок, предварительно проведя калибровку.

Регулировка после самостоятельного ремонта

Нужно отметить, что в некоторых случаях деталь не будет сразу же корректно функционировать — необходима калибровка. Делается это при помощи смены регулировочных шайб, желательно заранее запастись шайбами разной толщины. Например, если давление срабатывания ниже — ставим более толстую шайбу и наоборот. Можно взять за правило, что для увеличения давления на 10 кг\см, берётся шайба на 0,1 мм меньшей толщины. Диаметр должен быть таким же, как и у ранее установленных.

Также стоит отметить, что на этапе разбора форсунки нужно внимательно осмотреть нажимную пружину и, если она выработала свой ресурс, заменить её. В противном случае можно ожидать протекания топлива. Также в обязательном порядке меняются все уплотнительные кольца. Без проведения этих работ калибровка не будет иметь смысла. После регулировки изделие можно ставить обратно на двигатель.

Некоторые советы

Особенное внимание нужно уделить качеству уплотнительных колец — от них зависит не только герметичность узла, но и возможный перегрев. Они играют роль барьера, который препятствует воздействию избытка тепла ГБЦ на форсунку. Кольца нужно менять после каждого демонтажа. Дело в том, что после затягивания элемента, происходит обжимание колец, они деформируются и прочее. Обратите внимание и на другие моменты:

- При вопросе, можно ли отремонтировать форсунку дизеля Common Rail собственными силами, вопрос будет — да, можно. Но только с использованием спецоборудования, которое стоит больших денег. Проще обратиться в мастерскую.

- Заранее проверьте — нужно ли заново прописывать в память блока новую форсунку. Иногда с этим могут быть проблемы.

- Уплотнительные кольца от разных производителей и под разные модели могут быть неотличимы на глаз. При этом даже малейшее отклонение станет причиной нарушения герметизации. Используйте только кольца от вашей марки автомобиля.

- Приобретайте запчасти не на рынке, а в специализированных магазинах. В противном случае велик риск нарваться на некачественную деталь.

- Специальные присадки для топлива значительно продлят срок службы не только форсунок, но и других узлов автомобиля. Однако это скорее профилактическая мера, а не панацея.

Случаи, когда придётся менять форсунку полностью

Как понятно из текста выше, самостоятельно можно заменить только уплотнительные кольца, нажимную пружину и распылитель. Причём сделать это в гаражных или домашних условиях можно только с механическими форсунками, все остальные узлы (в том числе Common Rail) для ремонта потребуют использование спецоборудования. Есть несколько ситуаций, при которых ремонт невозможен даже в мастерской:

- заявленный производителем ресурс эксплуатации уже выработан, сильный износ никак исправить не получиться;

- нарушение герметичности корпуса — трещины, пробоины, сколы и так далее;

- прогоревшая гайка распылителя, которая возникает из-за того, что неисправность не была вовремя устранена.

Вместо заключения

Попытка отремонтировать форсунку в домашних или гаражных условиях — мера скорее вынужденная, чем стандартная. Дело в том, что подобные операции потребуют высокой квалификации мастера, далеко не любой автолюбитель сможет верно определить неисправность и грамотно провести все работы. Это, не говоря уже о том, что желательно иметь оборудование для диагностики.

Крайне рекомендуется при первых симптомах неполадки обратиться в наш специализированный техцентр «Дизель-Мастер». К преимуществам такого подхода можно отнести:

Крайне рекомендуется при первых симптомах неполадки обратиться в наш специализированный техцентр «Дизель-Мастер». К преимуществам такого подхода можно отнести:

- У нас работают специалисты с большим практическим опытом, которые знают нюансы разных моделей авто.

- В наличии высокоточное компьютерное оборудование и диагностические стенды, которые позволяют точно определить дефект.

- Используем оригинальные запчасти, поделки исключены.

- Предоставляем гарантию на установленные узлы и проделанную работу.

- Оказываем полноценную поддержку клиента на всех этапах сотрудничества.

Всегда готовы посоветовать вариант восстановления, который будет оптимальным именно в вашем случае. Если не уверены в том, как отремонтировать дизельные форсунки самостоятельно — обращайтесь к нам по телефонам +7 (921) 932-25-54, (812) 938-56-50, 8 (800) 350-34-48, и мы обязательно решим вашу проблему!

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453