Рулевая гидравлическая колонка

Рулевое устройство

С помощью рулевого устройства можно изменять направление движения судна или удерживать его на заданном курсе. В последнем случае задачей рулевого устройства является противодействие внешним силам, таким как ветер или течение, которые могут привести к отклонению судна от заданного курса. Рулевые устройства известны с момента возникновения первых плавучих средств. В древности рулевые устройства представляли собой большие распашные весла, укрепленные на корме, на одном борту или на обоих бортах судна. Во времена средневековья их стали заменять шарнирным рулем, который помещался на ахтерштевне в диаметральной плоскости судна. В таком виде он и сохранился до наших дней.

а — обыкновенный руль; b —балансирный руль; с — полубалансирный руль (полуподвесной); d — балансирный руль (подвесной); е — полубалансирный руль (полуподвесной); f — активный руль; g — носовое подруливающее устройство (гребные винты противоположного вращения); h — носовое подруливающее устройство (реверсивный гребной винт)

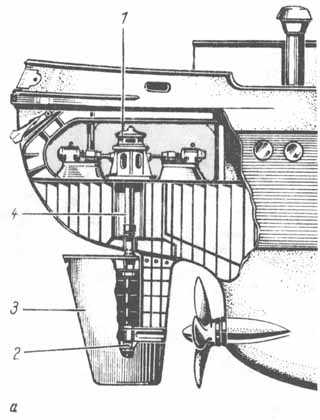

В зависимости от принципа действия различают пассивные и активные рули. Пассивными называются рулевые устройства, позволяющие производить поворот судна только во время хода, точнее сказать, во время движения воды относительно корпуса судна. В отличие от него активный руль позволяет осуществлять поворот судна независимо от того, движется оно или стоит. Пассивное рулевое устройство состоит из штурвальной колонки с передачей, рулевой машины и пера руля. В старых конструкциях использовались однослойные рули. В настоящее время главным образом применяют профильные фигурные рули (рис. а). Не знаете, сколько стоит ремонт рулевого редуктора, - изучите наши прайс-листы уже сейчас Перо такого руля состоит из двух выпуклых наружных оболочек, имеющих с внутренней стороны ребра и вертикальные диафрагмы для повышения жесткости. В целом конструкция пера руля цельносварная и полая внутри. Существуют различные способы крепления руля. Его можно на шарнирах прикрепить к ахтерштевню (рис. а) или установить в подпятнике (рис. b). Другие способы закрепления показаны на рисунках с, е.

По положению пера руля относительно оси вращения баллера различают: — обыкновенный руль — плоскость пера руля расположена за осью вращения; — полубалансирный руль — только большая часть пера руля находится позади оси вращения, за счет чего возникает уменьшенный момент вращения при перекладке руля;

— балансирный руль — перо руля так расположено по обеим сторонам оси вращения, что при перекладке руля не возникают какие-либо значительные моменты.

f — активный руль; g — носовое подруливающее устройство (гребные винты противоположного вращения); h — носовое подруливающее устройство (реверсивный гребной винт)

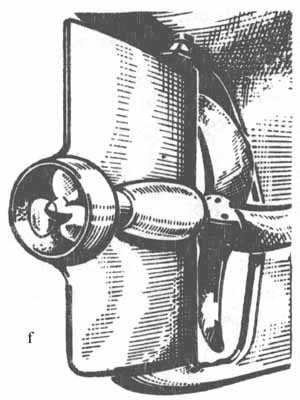

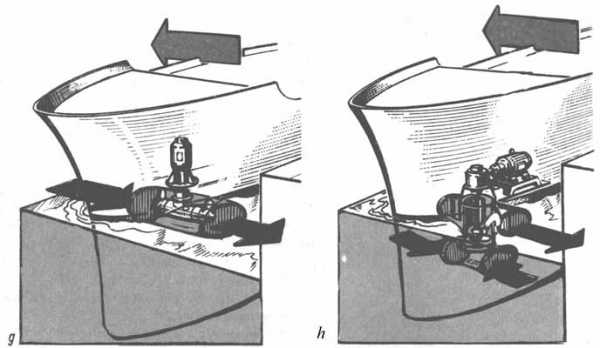

Пример рулевого устройства с активным рулем приведен на рисунке f. В перо руля встроен электродвигатель, приводящий во вращение гребной винт, который для защиты от повреждений помещен в насадку. За счет поворота пера руля вместе с гребным винтом на определенный угол возникает поперечный упор, обусловливающий поворот судна. Активный руль выполняет свои функции и тогда, когда судно стоит на якоре. Такой руль используется на специальных судах, таких как плавучие рыбозаводы, китобойные, ремонтные и вспомогательные. Кроме того, активный руль можно применять как аварийный двигатель. Рули, как правило, помещаются в корме судна. Только в особых случаях (например, на речных паромах или на судах для каналов) используют также носовые рули. Чем привлекательны vulkan официальный игровой бизнес запрещен на территории многих стран но Для повышения маневренности судна довольно часто применяют подруливающие устройства, относящиеся к группе активных рулей без пера. Носовые или кормовые подруливающие устройства устанавливают поперек судна в туннеле. В этом туннеле находятся также два гребных винта или ротор осевого насоса. При вращении одного гребного винта вода течет через туннель. За счет этого возникает упор, и корпус судна совершает движение. В подруливающих устройствах все чаще вместо двух гребных винтов или одного ротора осевого насоса используют гребные винты с переменным шагом. Как уже было указано, для того чтобы рулевая установка действовала, перо пассивного руля должно стоять под определенным углом. Баллер руля приводится во вращение рулевой машиной, установленной под палубой в корме судна. Существуют паровые, электрические и гидравлические рулевые машины.

1 — рулевая машина; 2 — рулевой штырь; 3 — полубалансирный руль; 4 — баллер руля

b — секторная рулевая передача с электрическим приводом

1 — ручной штурвальный привод (аварийный привод); 2 — румпель; 3 — редуктор; 4 — рулевой сектор; 5 — двигатель; 6 — пружина; 7 — баллер руля; 8 — профильный фигурный руль; 9 — сегмент червячного колеса и тормоза; 10 — червяк

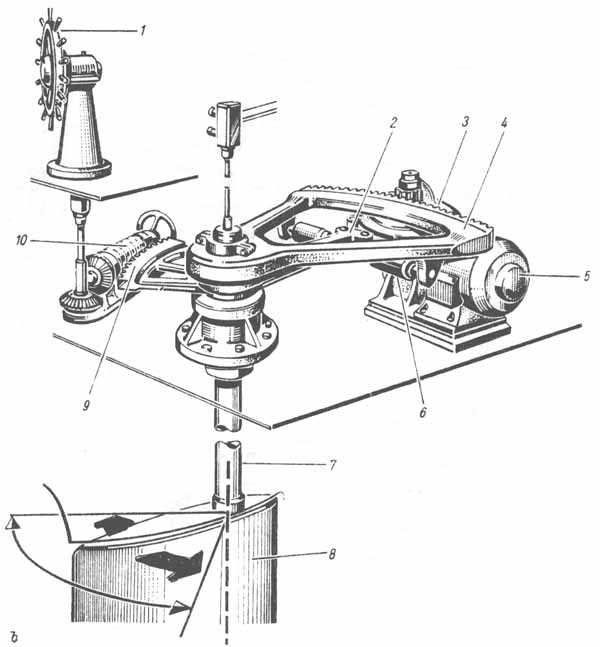

На рис. b показана устаревшая конструкция электрической рулевой машины. Электродвигатель через редуктор приводит в движение рулевой сектор, который крепится на баллере руля. Две пружины, воспринимающие удары волн о перо руля, соединяют сектор руля с румпелем; последний в свою очередь через призматическую шпонку соединен с баллером руля, на котором помещен профильный руль. Если необходимо повернуть перо руля, нужно запустить мотор с определенной частотой вращения. При неисправности электрической рулевой машины руль приводится в движение с помощью управляемого вручную механизма, состоящего из штурвальной тумбы и штурвала. Путем поворота штурвала приводятся в движение червячное колесо и взаимодействующий с ним аварийный приводной сегмент, укрепленный непосредственно на баллере руля. Штурвальная тумба аварийной рулевой установки обычно монтируется в корме на верхней палубе судна. На современных судах, как правило, применяют гидравлические рулевые машины. При вращении рулевого колеса на мостике срабатывает датчик телемотора, Протекающее под давлением в трубопроводе масло вызывает перемещение приемника телемотора, за счет чего рулевой насос приводится в движение в соответствующем направлении.

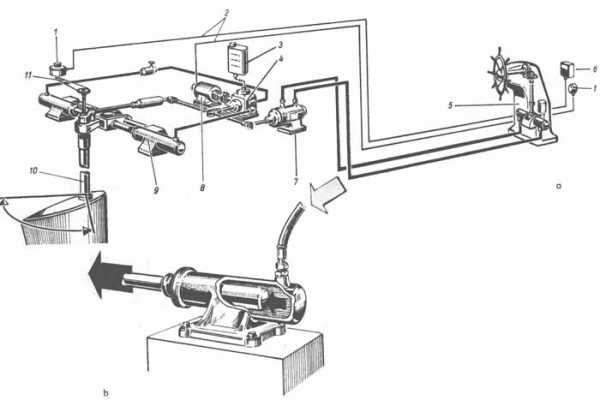

1 — подключение к бортовой сети; 2 — кабельные соединения; 3 — запасная канистра; 4 — рулевой насос; 5 — рулевая колонка с датчиком телемотора; 6 — индикаторный прибор; 7 — приемник телемоторов; 8 — двигатель; 9 — гидравлическая рулевая машина; 10 — баллер руля; 11 — датчик указателя положения руля

Винто-рулевые колонки

Рис. 12.54. Традиционное расположение главной гребной установки: 1 - руль, 2 - гребной винт, 3 - валопровод, 4 - главный двигатель.

Винто-рулевые колонки (ВРК) объединяют в себе пропульсивную (гребную) установку и рулевое устройство.

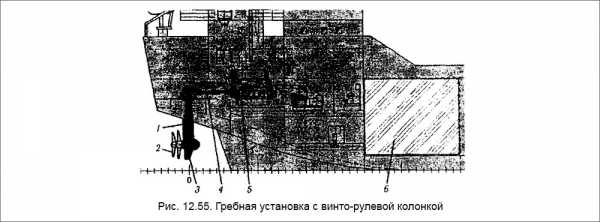

На рис. 12.54 и 12.55 показано расположение главной гребной установки: традиционное и с винто-рулевой колонкой.

В первом случае главный двигатель 4 передает вращение гребному винту 2 через валопровод 3, а управление судном осуществляется с помощью руля 1, приводимого в действие рулевой машиной (на рисунке не показана).

Во втором случае главный двигатель 5 вращает гребной винт (один или два) 2, посредством короткого валопровода 4 и двух валов (приводного и гребного), расположенных внутри корпуса винто-рулевой колонки 3.

Управление судном происходит путем поворота гребного винта 2 (изменяется направление упора) вокруг вертикальной оси ВРК с помощью поворотной трубы 1. Она выполняет роль баллера и вращается с помощью специального гидропровода.

Рис. 12.55. Гребная установка с винто-рулевой колонкой: 1 - поворотная труба (баллер), 2 - два (или один) винта, 3 - ВРК (компплект), 4 - валопровод, 5 - главный двигатель, 6 - освободившееся помещение.

Достоинствами ВРК являются:

- - Повышение маневренности судна, особенно в сложных навигационных условиях; судно может разворачиваться на месте, двигаться лагом при двух ВРК, двигаться и управляться при заднем ходе.

- Улучшение устойчивости судна на курсе в связи с отсутствием бокового упора, присущего традиционным гребным винтам.

- Повышение надежности гребной установки, например, при посадках на мель; при двух ВРК судно может самостоятельно сняться с мели.

- Возможность демонтажа ВРК для ремонта и ремонта без докования судна.

- Меньше шум и вибрация. Меньше объем машинного отделения.

Названные достоинства ВРК определяют их назначение. Они применяются на грузовых и пассажирских судах, буксирах, паромах, буровых платформах и судах, работающих на шельфе.

Широко известны две фирмы, производящие винто-рулевые колонки: KAMEWA (Швеция) и AQUAMASTER RAUMA (Финляндия).

Рассмотрим конструктивные особенности ВРК фирмы KAMEWA.

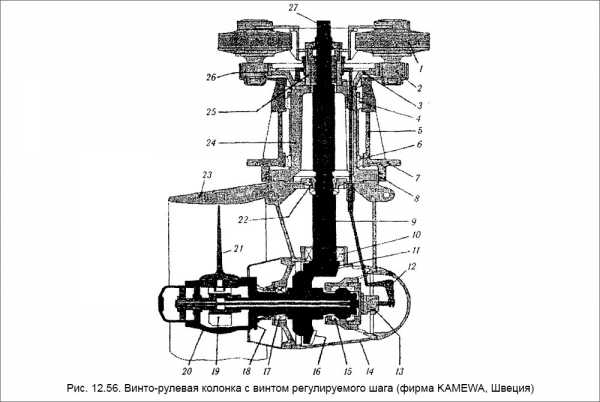

На рис. 12.56 показано устройство ВРК с винтом регулируемого шага.

Принцип действия заключается в следующем.

Приводной вал 9 получает вращательное движение постоянной частоты и одного направления от главного двигателя (на рисунке не показан) через соединительный вал 27. Коническая шестерня 11 приводного вала передает вращение зубчатому колесу 16, которое насажено на гребной вал 18. Он жестко соединен с корпусом 20 гребного винта 21. Регулирование шага винта осуществляется с помощью гидравлического механизма изменения шага (МИШ) 19.

Этот механизм и его гидравлическая система имеют традиционную конструкцию. Они применяются кроме ВРК в подруливающих устройствах. Конструкция МИШ показана на рис. 12.53 , а его гидравлическая системана рис. 12.52. Там же рассмотрен принцип их действия.

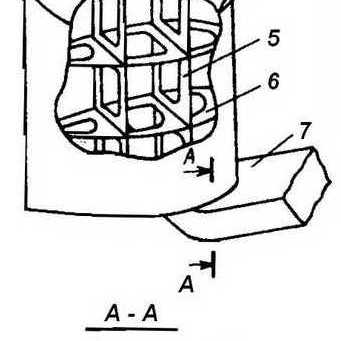

Рис. 12.56. Винто-рулевая колонка с винтом регулируемого шага (фирма KAMEWA, Швеция): 1 - гидромотор, 2 - шестерня гидромотора, 3 - корпус зубчатого колеса, 4 - подшипник, 5 - внешний корпус ВРК, 6 - подшипник, 7 - фланец корпуса, 8-уплотнение, 9-приводной вал, 10 - подшипник, 11 - шестерня, 12-рычаг обратной связи, 13 - гидравлическая распределительная коробка, 14- корпус редуктора, 15 - подшипник, 16 - главная шестерня, 17 - подшипник, 18 - гребной вал, 19 - механизм изменения шага, 20 - корпус, 21 - поворотная лопасть, 22 - подшипник, 23 - поворотная насадка, 24 - поворотная труба (баллер), 25 - золотниковое устройство, 26 - зубчатое колесо, 27 - соединительный вал.

Механическая обратная связь 12 и золотниковое устройство 25 обеспечивают следящий принцип работы МИШ и его гидросистемы, т. е. однозначное соответствие фактического угла поворота лопастей 21 и его заданного значения (на мостике). Корпус 20 МИШ и корпус редуктора 14 герметизируются уплотнениями во избежание попадания забортной воды.

Вторая функция ВРК- поворот насадки 23, в которой расположен ВРШ. Это осуществляется следующим образом.

Гидромоторы 1 вращают с помощью своих шестерен 2 зубчатое колесо (3 + 26). Оно соединено с поворотной трубой 24, которая выполняете роль баллера. Труба 24 расположена в подшипниках 4 и 6 внутри неподвижного корпуса 5 и жестко соединена с поворотной насадкой 23. Уплотнения 8 предотвращают попадание забортной воды внутрь ВРК. Корпус 5 закрепляется на палубе фланцем 7.

Вращение гидромоторов 1 обеспечивается специальной гидросистемой, включающей кроме гидромоторов насос регулируемой подачи и золотники с дистанционным управлением.

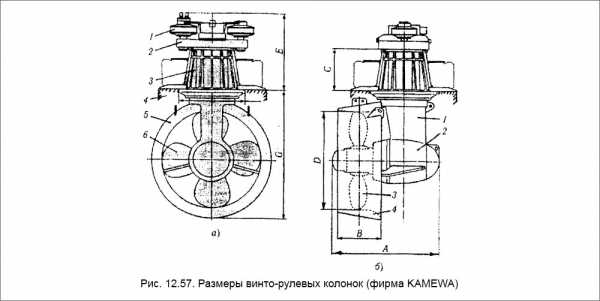

Фирма KAMEWA производит серию ВРК с широким диапазоном характеристик. На рис. 12.57 показаны основные размеры ВРК, а их характеристики приведены в таблице 12.9.

Рис. 12.57. Размеры винто-рулевых колонок (фирма KAMEWA): а) 1 - гидромотор, 2 - редуктор, 3 - внешний корпус (неподвижный), 4 - палуба, 5 - поворотная насадка, 6 - винт регулируемого шага; б) 1 - поворотная труба (баллер), 2 - корпус ВРШ, 3 - винт регулируемого шага, 4 - поворотная насадка; размеры А, В, С, Д, Е, F, G указаны в таблице 12.9.

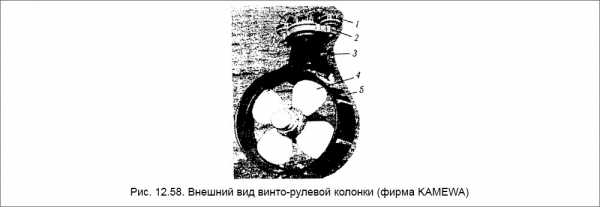

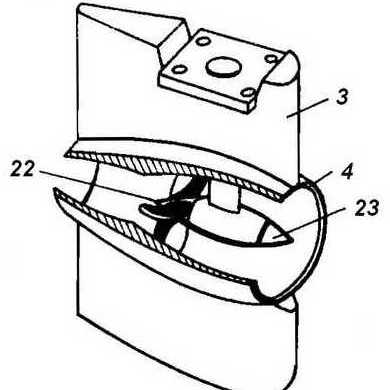

На рис. 12.58 показан внешний вид ВРК с винтом регулируемого шага фирмы KAMEWA.

Характеристики ВРК фирмы KAMEWA

Таблица 12.9

| Диаметр винта, мм | Мощность, кВт | Вес, кг | Размеры, мм | ||||||

| Марка | A | B | C | D | E | F | G | ||

| 2000/20 | 980-1650 | 15500 | 2070 | 875 | 790 | 2025 | 1605 | 1310 | 2670 |

| 2400/24 | 1651-2400 | 25000 | 2485 | 1050 | 950 | 2430 | 1925 | 1575 | 3230 |

| 2800/28 | 2401-3100 | 34000 | 2830 | 1220 | 1165 | 2835 | 2175 | 1860 | 3735 |

| 3300/33 | 3101-4500 | 58000 | 3395 | 1440 | 1370 | 3340 | 2415 | 2170 | 4385 |

| 3900/39 | 4501-6100 | 89000 | 4010 | 1700 | 1620 | 3950 | 2855 | 2565 | 5185 |

Рис. 12.58. Внешний вид винто-рулевой колонки (фирма KAMEWA): 1 - гидромотор, 2- редуктор, 3 - внешний корпус (неподвижный), 4 - винт регулируемого шага, 5 - поворотная насадка.

Для дистанционного управления ВРК используется специальная электрогидравлическая система.

ВРК этой фирмы широко используются на передвижных буровых платформах, буксирах, крановых судах большой грузоподъемности, вспомогательных и спасательных судах. Например, буровые платформы оборудуются четырьмя ВРК мощностью 2400 кВт каждая. На спасательном судне устанавливаются три ВРК мощностью 2200 кВт каждая и три подруливающих устройства мощностью по 1325 кВт.

Фирма KAMEWA производит также ВРК с винтами фиксированного шага в случаях таких заказов.

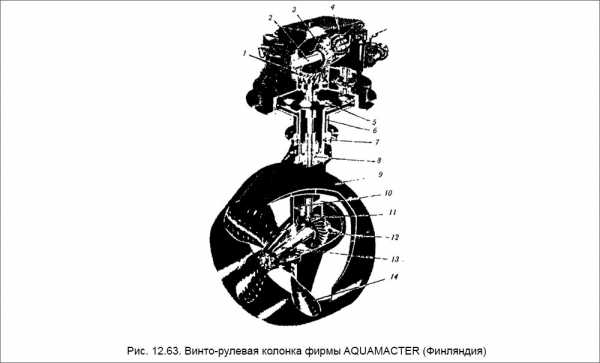

Рассмотрим винто-рулевые колонки фирмы AQUAMASTER-RAUMA (Финляндия).

Эта фирма производит различные типы ВРК в зависимости от их назначения.

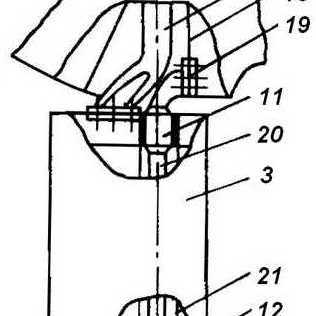

На рис. 12.59 показана стационарная (встроенная в корпус судна) ВРК типа US. Она может иметь мощность до 7500 кВт. Применяется на различных типах грузовых судов, буксирах, пассажирских и автомобильных паромах и т. д. Чаще всего устанавливаются две ВРК. Они обеспечивают хорошую маневренность судна, в том числе движение лагом. Эти ВРК могут использоваться также на передвижных буровых платформах.

Рис. 12.59. Стационарная (встроенная в корпус) ВРК: 1 - палуба (корпус судна), 2 - корпус ВРК, 3 - поворотная труба (баллер), 4 - корпус редуктора, 5 - гребной винт, 6 - поворотная насадка.

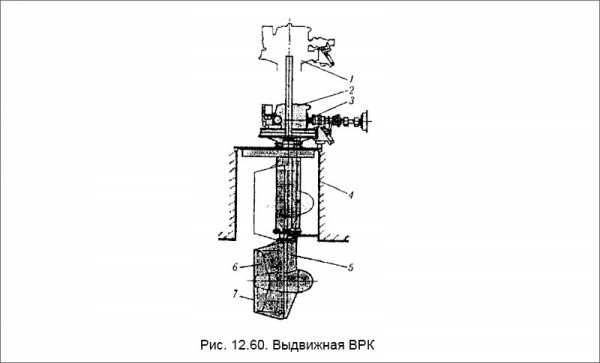

На рис. 12.60 приведена выдвижная ВРК типа UL, мощность которой достигает 3000 кВт. Применяется, в основном, как вспомогательная установка для создания дополнительного упора и повышения маневренности судов, работающих на шельфе, например, вспомогательных и спасательных судов.

Эти ВРК имеют два положения: рабочее и походное. Управление ими - дистанционное.

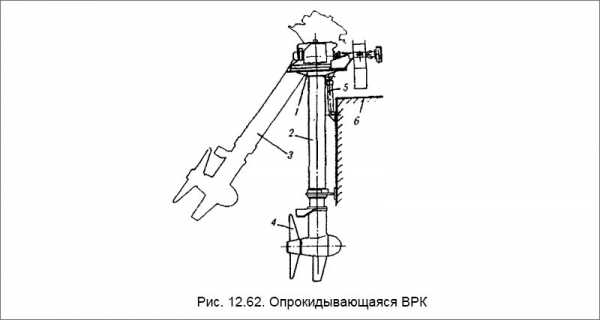

На рис. 12.61 и 12.62 показаны подъемно-опрокидывающиеся и опрокидывающиеся ВРК. Они устанавливаются на палубе, имеют два положения: рабочее и походное. Управляются дистанционно. Изменение положения происходит с помощью гидроцилиндров.

Мощность этих ВРК достигает 1500 кВт. Применяются на земснарядах, баржах, саморазгружающихся шаландах, рабочих понтонах и др.

Фирма AQUAMASTER применяет в своих ВРК винты фиксированного шага (ВФШ). Специалисты фирмы считают, что такие винты имеют больший к.п.д., благодаря меньшему диаметру ступицы. Отсутствие движущихся частей повышает срок службы и надежность работы винтов. Улучшается реакция винта за счет уменьшения вращающихся масс.

Рис. 12.60. Выдвижная ВРК: 1 - походная позиция (ВРК поднята вверх), 2- рабочая позиция ВРК, 3 - валопровод (от двигателя), 4- корпус судна, 5 - поворотная труба, 6 - гребной винт, 7 - поворотная насадка.

Рис. 12.61. Подъемно-опрокидывающаяся ВРК: 1 - головная часть ВРК, 2 - рабочее положение, 3 - походное положение, 4 - гребной винт, 5 - гидроцилиндр, 6 - корпус судна.

Рис. 12.62. Опрокидывающаяся ВРК: 1 - головная часть ВРК, 2 - рабочее положение, 3 - походное положение, 4 - гребной винт, 5 - гидроцилиндр, 6 - корпус судна.

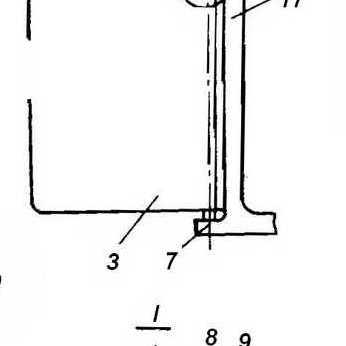

На рис. 12.63 приведена схема ВРК с одним винтом фиксированного шага. Передача вращения от главного двигателя к винту 14 происходит посредством вторичного силового вала 2, соединенного с первичным силовым валом главного двигателя с помощью запатентованной фирмой разъединительной муфты 4. Она работает дистанционно от сигнала управления.

От вала 2 вращение передается коническими шестернями 3 и 1 к приводному валу 10. На его нижнем конце имеется коническая шестерня 11, соединенная с зубчатым колесом 12 гребного вала 13.

Поворот насадки 9 (совместно с винтом 14) происходит с помощью зубчатого колеса 5, соединенного с шестернями специального привода. Это колесо вращает поворотную трубу (баллер) 7, которая жестко соединена с насадкой. Труба 7 находится внутри наружного корпуса 6 и вращается в своих подшипниках, а приводной вал 10 вращается в подшипниках 8, установленных внутри поворотной трубы 7.

Применение винтов фиксированного шага, как альтернативы ВРШ, требует регулирования частоты его вращения для изменения скорости судна. Это обеспечивается дополнительным специальным устройством - гидравлической фрикционной муфтой.

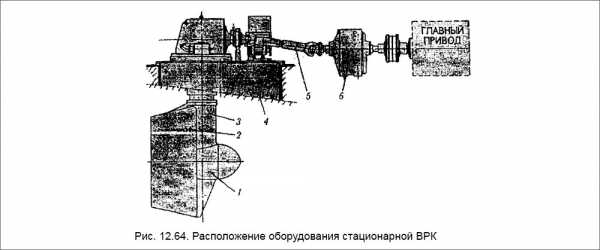

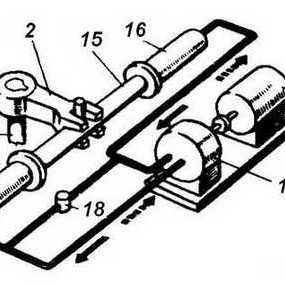

На рис. 12.64 показано расположение оборудования стационарной ВРК. Здесь применена гидравлическая фрикционная муфта, работающая от дистанционной системы управления. Она обеспечивает плавное изменение частоты вращения винта от нуля до номинального значения.

Рис. 12.63. Винто-рулевая колонка фирмы AQUAMACTER (Финляндия): 1 - ведомая зубчатая шестерня, 2 - вторичный силовой вал, 3 - ведущая зубчатая шестерня, 4 - разъединительная муфта, 5 - зубчатое колесо, 6 - неподвижный корпус, 7 - поворотная труба, 8 - подшипник, 9 - поворотная насадка, 10 - приводной вал, 11 - шестерня приводного вала, 12- зубчатое колесо, 13- гребной вал, 14 винт фиксированного шага.

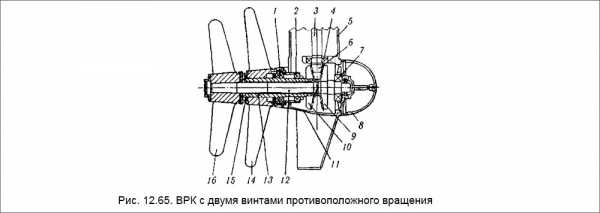

Фирма провела большие исследовательские работы и реализовала ВРК с винтами противоположного вращения.

На рис. 12.65 показана схема такой ВРК. Принцип действия заключается в следующем. Приводной вал 3 вращается в подшипнике 4 и с помощью конической шестерни 6 вращает одновременно зубчатые колеса 9 и 10 в противоположных направлениях. Они жестко соединены с гребным валом 12 и втулкой 13, которая играет также роль гребного вала. Насаженные на них винты фиксированного шага 16 и 14 будут вращаться в противоположных направлениях.

Рис. 12.64. Расположение оборудования стационарной ВРК: 1 - корпус редуктора, 2 - поворотная насадка, 3 - поворотная труба (баллер), 4 - корпус судна, 5 - силовой карданный вал, 6 - гидравлическая фрикционная муфта.

Частота вращения винтов, т. е. приводного вала 3, регулируется плавно от нуля до номинального значения с помощью гидравлической фрикционной муфты, управляемой с помощью дистанционной системы.

Для двух винтов насадка не требуется, а вращение устройства обеспечивается с помощью поворотной трубы (баллера) 5. Она соединена и работает от специального привода (на схеме не показан). Конструкция этого привода аналогична показанному на рис. 12.63.

ВРК с винтами противоположного вращения имеют следующие положительные качества:

- короткие гребные валы позволяют применять более простые подшипники и сальниковые уплотнения;

- улучшается балансировка редуктора и всей ВРК за счет противоположного вращения двух конических колес от одной шестерни;

- уменьшается шумность винтов и вибрация корпуса;

- применяются винты меньшего диаметра (до 25 %);

- эффективность винтов больше на 10-15 % за счет возмещения энергии вращения. Поток воды за диском винтов спокойный, без турбулентности;

- отсутствует боковой упор, характерный для одного винта.

Рис. 12.65. ВРК с двумя винтами противоположного вращения: 1 и 2 - подщипники, 3 - приводной вал, 4 - подшипник, 5 - поворотная труба (баллер), 6 - ведущая шестерня, 7 - подшипник, 8 - обтекатель, 9 и 10 - зубчатые колесу, 11 - корпус редуктора, 12 и 13 - гребные валы, 14 и 16 - гребные винты протироположного вращения, 15 - уплотнение.

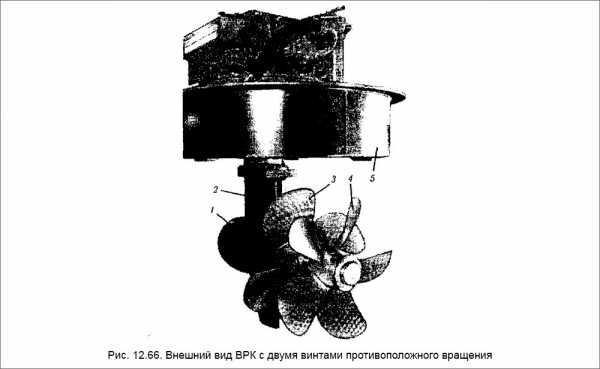

На рис. 12.66 показан внешний вид ВРК с винтами противоположного вращения.

Такие ВРК успешно применяются на различных типах грузовых судов, пассажирских судах, паромах и т. д. Обычно устанавливаются две ВРК, а иногда больше для повышения маневренности судов специального назначения.

Для дистанционного управления и контроля работы ВРК фирма разработала различные системы. В частности, система AQUAPILOT обеспечивает:

- следящее и временное (простое) управление разворотами судна;

- регулирование частоты вращения винтов;

- управление разобщительной муфтой;

- функционирование указателей направления упора и частоту вращения винтов;

Система работает от сети постоянного тока напряжением 24 В и оборудована интерфейсом для авторулевого и системы динамического позиционирования.

Имеется система управления MICROPILOT. Она предназначена для управления судном, имеющем несколько ВРК, с помощью одной рукоятки. Программа управления разрабатывается для конкретных судов с учетом их гидродинамических характеристик и отрабатывается окончательно во время ходовых испытаний.

Для повышения конкурентоспособности своих ВРК фирма AQUAMASTER разработала систему контроля качества, которая состоит из плановых и текущих проверок и системы функциональных проверок перед поставкой.

До установки на судно проверяются номинальный вращающий момент на валу, частота вращения при номинальном моменте, а также проводится двойная проверка контактного пятна зубьев редукторов. Гидравлические и электрические системы управления, подвергаются полным функциональным испытаниям в той же компоновке, в которой они будут установлены на судне. Испытания проходят под наблюдением инспектора классификационного общества.

После установки на судно специалисты фирмы оказывают помощь в проверке всего оборудования. При ходовых испытаниях проверяются все проектные показатели.

Фирма имеет широкую сеть представительств на всех континентах для эксплуатационного обслуживания ВРК на судах. Имеется склад всех необходимых ЗИП и ведется их компьютерный учет. Заказ ЗИП и необходимая помощь обеспечиваются оперативно после обращения в центральный офис или региональные филиалы.

Рис. 12.66. Внешний вид ВРК с двумя винтами противоположного вращения: 1 - корпус редуктора, 2 - поворотная труба (баллер), 3 и 4 - винты противоположного вращения, 5 - корпус ВРК.

1 1 1 1 1 1 1 1 1 1 Rating 0.00 (0 Votes)Рулевое управление трактора МТЗ: что выбрать, ГУР или ГОРУ?

Рулевое управление – это объединенные в систему узлы, механизмы и устройства, обеспечивающие изменение направления движения трактора.

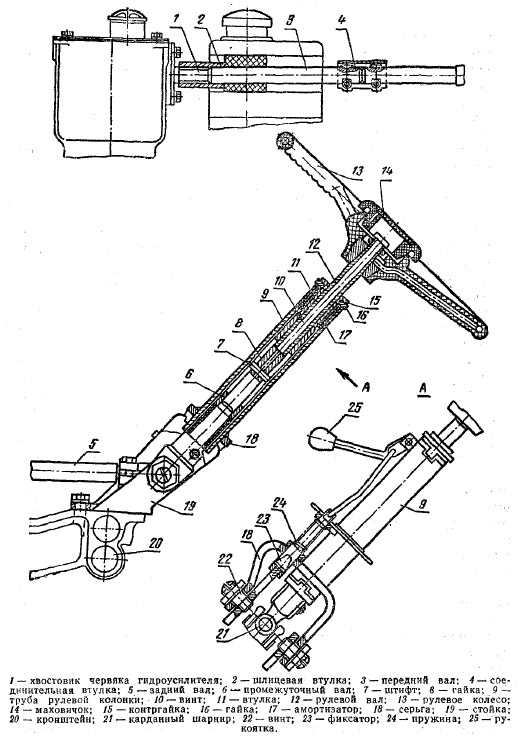

Схема привода руля трактора МТЗ-80

В колесных моделях тракторов изменение направления перемещения машины производится поворотом на различные углы передних управляемых колес. При повороте передние и задние колесные пары описывают дугу вокруг общего центра, расположенного на продолжении задней колесной оси.

Состав системы

Работа системы рулевого управления базируется на взаимодействии рулевого механизма, выполняющего функцию передачи управляющего воздействие от руля оператора с рулевым механизмом, преобразующим переданное ему усилие в поворот колес.

В систему управления направлением движения колесной тракторной техники входят:

- Установленная на переднем мосту рулевая трапеция, образованная двумя соединенными друг с другом сошкой поперечными тягами, концы которых контактируют с поворотными рычагами;

- Соединенные карданными шарнирами последовательно расположенные рулевой, промежуточный, средний и передний валы, передающее вращение рулевого колеса гидравлическому усилителю;

- Закрепленное на размещенном в трубе рулевой колонки переднем валу рулевое колесо с изменяемой высотой и наклоном;

- Рулевая колонка с механизмами, обеспечивающими наклон и изменение высоты рулевого колеса;

- Смонтированные в одном корпусе, расположенном впереди радиатора, рулевой механизм и гидроусилитель, осуществляющий промежуточную гидравлическую и механическую связь руля оператора с колесами трактора;

- Обеспечивающий работу гидроусилителя гидравлический контур, в который входят насос шестеренчатого типа, распределитель рабочей жидкости, силовой цилиндр и датчик, выдающий команду на блокировку дифференциала заднего моста;

- Рулевой механизм, состоящий из червяка, размещенного в опирающейся на два радиальных подшипника эксцентричной втулке; двухвенцового сектора, находящегося в постоянном контакте с червяком и рейкой, соединенной со штоком силового цилиндра; и укрепленного в хвостовой части червяка, золотника;

- Передающие перемещение сектора к узлам рулевой трапеции поворотный вал и сошка.

Гидравлический усилитель руля

Гидравлический усилитель руля (ГУР) – это гидромеханическое устройство, предназначенное для:

- снижения уровня необходимых для поворота трактора физических усилий оператора;

- улучшения управления изменением направления движения трактора;

- уменьшения возникающих во время движения передних колес по неровностям ударов и вибраций на рулевое колесо.

Особенную актуальность устройство приобретает при увеличенных нагрузках на передние колеса – во время движения на высокой скорости и при работе с тяжелым навесным оборудованием.

Конструкция гидроусилителя

Основные конструктивные элементы гидроусилительного устройства:

- Выполняющий функцию емкости для рабочей жидкости и основы для крепления деталей корпус;

- Обеспечивающий циркуляцию масла в гидравлическом контуре устройства насос шестеренчатого типа;

- Постоянно контактирующий с червяком рулевого механизма сектор, укрепленный на поворотном валу;

- Имеющий три опорных точки поворотный вал, передающий поворотное движение сектора закрепленной на его конце сошке, соединенной с поперечными тягами передних колес;

- Контактирующая с сектором рейка, передающая ему поступательное движение поршня цилиндра через связывающий их шток;

- Зафиксированный тремя парами ползунов, подпертыми пружинами, золотник, укрепленный на конце червяка рулевого механизма;

- Фильтр очистки циркулирующего в гидравлическом контуре масла;

- Ограничивающий уровень давления рабочей жидкости в гидроусилителе предохранительный клапан;

- Гидравлическая система автоматики блокирующей дифференциал заднего моста (АБД), в состав которой входят датчик, золотник, маховик, щуп и кран.

Схема работы рулевого гидроусилителя

Основной принцип работы гидравлического усилителя руля – увеличение гидравлического усилия при росте сопротивления повороту машины.

ГУР трактора МТЗ

Возникающее во время поворота машины сопротивление вызывает осевое смещение червяка рулевого механизма, под действием которого сжимаются пружины ползунов, удерживающих золотник гидрораспределителя.

Когда сопротивление маневру превышает усилие предварительного сжатия всех трех пружин, золотник изменяет свое положение и открывает доступ рабочей жидкости в одну из полостей силового цилиндра.

Поданное в цилиндр масло перемещает поршень, усилие которого передается через соединенную с ним рейку на зубчатый сектор, который вращает поворотный вал.

После прекращения действия возникающего при повороте сопротивления пружины распрямляются и золотник устанавливается в нейтральное положение, перекрывая поступление рабочей жидкости в цилиндр.

Если возникающее при маневре сопротивление не превышает усилие предварительного сжатия пружин, поворот производится рулевым механизмом без подключения гидроусилительного устройства.

Управление режимами блокировки дифференциала заднего моста производится с использованием расположенной на рабочем месте оператора рукоятки, соединенной тросом с краном датчика АБД.

При автоматическом режиме работы АБД работает по следующему алгоритму:

- При прямолинейном движении трактора задний дифференциал заблокирован гидравлическим цилиндром, в который через золотник датчика поступает масло из корпуса гидроусилителя.

- При повороте передних колес на угол, превышающий 13 градусов, связанная с золотником рейка изменяет его положение, перекрывая доступ масла в блокирующий дифференциал цилиндр. Прекращение подачи масла сопровождается сливом находящегося в полости цилиндра масла. В результате дифференциал освобождается от блокировки.

Регулировка гидроусилителя

Основные настройки ГУР:

- Настройка механического контакта червяка с зубчатым сектором. Регулировка производится при приподнятых над поверхностью грунта передних колесах. Введенным в паз втулки ключом ее проворачивают по часовой стрелке или против ее движения, добиваясь соответствия зазора сцепления секторно-червячного зацепления боковым зазорам червяка при находящейся в среднем положении сошке.

- Регулировка реечно-секторного зацепления. Зацепление выставляют с использованием устанавливаемых под фланец упора рейки прокладками, добиваясь зазора между рейкой и упором 0,1-0,3 мм.

- Регулировка затяжки гайки червяка рулевого механизма. Суть этой настройки состоит в надежной фиксации в правильном положении подшипников, поджимающих торцы золотника.

- Настройка осевого перемещения поворотного вала. Регулировку производят с помощью регулировочного винта, установленного на торцевой поверхности вала, при ослабленных контргайках. Предварительно ослабив блокирующую откручивание винта контргайку, винт закручивают до упора, а затем отпускают, проворачивая на 1/10 или 1/8 оборота.

- Настройка предохранительного клапана производится при работающем двигателе с использованием манометра, установленного вместо расположенной на клапанной крышке пробки. Давление нагретого до температуры 50 градусов масла при предельной скорости вращения коленчатого вала двигателя машины должно составлять 8,8 МПа. Настройку давления масла производят специальным подстрочным винтом, который после окончания регулировки законтривают и закрывают специальным колпаком.

- Проверка свободного хода руля. Контролируется при работающем двигателе и настраивается путем проверки и выставления зазоров соединений рулевой системы, а также креплений поворотных рычагов, сошки и других деталей рулевого управления. Нормальным считается свободное перемещение руля, не превышающее 20 градусов.

Гидрообъемное рулевое управление (ГОРУ)

Гидрообъемная система рулевого управления – это совокупность узлов и агрегатов, обеспечивающих снижение уровня физических усилий оператора при изменении направлении движения трактора.

Основное отличие гидрообъемного управления от управления направлением движения трактора с использованием гидроусилителя – отсутствие механической связи привода и механизма руля.

В ГОРУ поворот колес осуществляется силовым цилиндром (цилиндрами), работу которого обеспечивает управляемый рулем насос-дозатор.

ГОРУ обеспечивает надежное управление машинами, передвигающимися со скоростью до 50 км в час.

Устройство гидрообъемной системы рулевого управления

Основными элементами конструкции гидрообъемного управления движением являются:

- Соединенное маслопроводами с силовыми цилиндрами рулевой колонки и поворотными гидравлическими механизмами дозаторное насосное устройство с модулем клапанов аксиально-поршневого типа;

- Установленные на переднем мосту силовые цилиндры, осуществляющие поворот колес;

- Поддерживающий давление рабочей жидкости в системе шестеренчатый насос;

- Гидроаккумулятор;

- Автономная емкость для хранения рабочей жидкости;

- Трубопроводные магистрали, уплотнительные элементы и соединители.

Схема работы гидрообъемной системы управления направлением движения

При движении трактора по прямой золотник насосно-дозаторного устройства перекрывает доступ рабочей жидкости в полости поворотного цилиндра (цилиндров).

Поворот рулевого колеса сопровождается смещением золотника, который открывает подачу в соответствующие полости силового цилиндра или силовые поворотные цилиндры масла в объеме, пропорциональном угловому перемещению руля.

При нерабочем питающем насосном устройстве насос-дозатор функционирует как насос, приводом которого служит рулевое колесо.

Достоинства и недостатки гидроусилительных и гидрообъемных систем рулевого управления

Достоинствами оснащенных гидроусилителями систем рулевого управления перед механическими являются:

- Меньшее время отклика на управляющее воздействие руля;

- Амортизация возникающих во время движения машины ударов и вибраций;

- Высокий коэффициент полезного действия при преобразовании вращения рулевого колеса в поворотное движение колес.

К преимуществам гидрообъемной системы рулевого управления перед гидроусилителями руля относятся:

- Меньший в сравнении с гидроусилителем уровень физических усилий оператора, необходимый для поворота трактора;

- Отсутствие люфтов при управлении направлением движения машины;

- Небольшой вес дозаторного насосного устройства;

- Возможность установки элементов гидрообъемной системы в различных частях трактора.

Общий недостаток таких гидравлических систем – необходимость использования в них исключающих утечки рабочей жидкости высококачественных материалов и соединителей.

Материал по теме: Как выбрать масло для гидравлики

Переоборудование гидроусилительного управления на гидрообъемное

В последние годы отмечается устойчивый рост оснащения тракторной техники гидрообъемными системами рулевого управления и переоборудования моделей с ГУР на ГОРУ.

Тенденция объясняется преимуществами гидрообъемного управления и относительной несложностью модернизации.

Переоборудовать гидроусилительную систему управления в гидрообъемную можно, используя один из вариантов предлагаемых поставщиками комплектов деталей для такого переоборудования.

Обычно в состав комплекта деталей входят:

- поворотный гидроцилиндр;

- правый и левый поворотные рычаги;

- насос дозаторного типа;

- штуцеры;

- шланги, рассчитанные на транспортировку рабочих жидкостей под высоким давлением;

- рулевая тяга;

- соединительные и крепежные элементы.

Многие собственники тракторной техники, переоборудуя гидроусилительную систему управления в гидрообъемную, используют в качестве емкости для рабочей жидкости корпус гидроусилителя.

Использование такого подхода позволяет:

- Упростить пользование блокировкой дифференциала задних колес.

- Сохранить весовой баланс трактора.

- Отказаться от дополнительных балластов, необходимость в которых возникает при демонтаже гидроусилителя.

- Исключить попадание масла при утечке из насоса-дозатора в грунт. При использовании корпуса ГУР в качестве емкости для рабочей жидкости протекающее из насосно-дозаторного устройства масло попадает в нее.

Установка насоса-дозатора вместо гидроусилителя

Одно из преимуществ гидрообъемного управления – возможность установки соединяемого с рулевой колонкой и силовым цилиндром гибкими трубопроводами насоса-дозатора в различных частях машины.

Чаще всего насосно-дозаторное устройство устанавливают на корпус гидроусилителя или на крышку клапанов головки цилиндров, используя для фиксации насоса их элементы крепления.

Упрощенная последовательность переоборудования оснащенного ГУР трактора на гидрообъемное управление (вариант с использованием гидроусилителя в качестве емкости для рабочей жидкости гидроруля):

- Демонтируется червяк рулевого механизма и гидрораспределитель ГУР.

- Устанавливается насос дозатор. Основное условие правильного монтажа насоса – отсутствие действия на устройство осевых и радиальных нагрузок, для исключения которых может использоваться подшипниковый переходник, центрирующий рулевой вал.

- Рулевой вал соединяется с валиком насоса-дозатора, при необходимости вал укорачивается.

- Силовой цилиндр укрепляется на переднем мосту с использованием специального кронштейна.

- Штоки цилиндра соединяются с поворотными рычагами колес.

- Насосно-дозаторное устройство коммутируется с гидроцилиндром двумя трубопроводами, обеспечивающими в зависимости от направления поворота подачу масла под давлением в левое или правое пространство цилиндра.

- Забор и слив дозатора соединяется с соответствующими выходами используемого в качестве емкости для масла гидроусилителя.

Восстановление гидроусилительного рулевого управления

При необходимости восстановления гидроусилителя:

- Демонтируется насос дозатор.

- В гидроусилитель устанавливаются демонтированные червяк и гидрораспределитель.

- Поворотные рычаги отсоединяются от штоков силового цилиндра и подсоединяются к наконечникам рулевых тяг.

Неисправности гидроусилительных и гидрообъемных рулевых систем и их устранение

| Основные неисправности гидроусилительной рулевой системы и варианты их устранения | ||

| Неисправность и ее признаки | Причина неполадки | Варианты устранения |

| Поворот рулевого колеса затруднен и требует значительных физических усилий. | Повреждение подшипников червячного винта, деформация тяг. | Произвести замену имеющих повреждения деталей. |

| Повышенный уровень сцепления зубчатого сектора и червячной передачи рулевого механизма. | Отрегулировать зацепление деталей. | |

| Недостаточно затянута гайка червяка. | Подтянуть гайку. | |

| Недостаточный уровень рабочей жидкости в гидравлическом контуре или ее утечка. | Проверить уровень масла и довести его уровень до предусмотренного техническими требованиями. | |

| Проникновение воздуха в систему. | Проверить высасывающие трубопроводы и устранить их негерметичность. | |

| Свободное перемещение руля, значительно превышающее обычное. | Скопление воздуха в трубопроводной сети поворотных цилиндров, вспенивание масла во время работы гидравлики. | Проверить герметичность трубопроводных магистралей и уплотнительных и соединительных элементов системы. Провести герметизацию мест подсоса воздуха, регулировку или замену уплотнителей и соединений. Произвести прокачку системы рулевого управления. |

| Основные неисправности гидрообъемной рулевой системы и варианты их устранения | ||

| Неисправность и ее признаки | Причина неполадки | Варианты устранения |

| Затрудненный поворот рулевого колеса. | Питающий насос не создает необходимого для нормальной работы системы давления. | Отремонтировать насос или произвести его замену на новый. |

| Низкий уровень масла в емкости для его хранения. | Долить масло в бак. | |

| Заклинивание карданного соединения рулевого вала с приводным валом насоса-дозатора. | Устранить заклинивание. | |

| При вращении руля отсутствует упор. | Низкий уровень масла в системе. | Долить масло в бак. |

| Вращение рулевого колеса при отсутствии прилагаемого к нему усилия оператора. | Золотник насосно-дозаторного устройства не занимает нейтрального положения, из-за заклинивания карданного соединения приводного вала насоса с рулевым валом. | Устранить заклинивание. |

| Несовпадение направления поворота рулевого колеса и изменения направления движения трактора. | Неправильная коммутация выводов насоса с полостями силового цилиндра. | Перекоммутировать выводы насоса и силового цилиндра. |

Рулевое устройство судна

Рулевое устройство совокупность механизмов, агрегатов и узлов, обеспечивающих управление судном.

Рулевое устройство совокупность механизмов, агрегатов и узлов, обеспечивающих управление судном.

Основными конструктивными элементами любого рулевого устройства являются:

рабочий орган - перо руля (руль) или поворотная направляющая насадка;

баллер, соединяющий рабочий орган с рулевым приводом;

рулевой привод, передающий усилие от рулевой машины к рабочему органу;

рулевая машина, создающая усилие для поворота рабочего органа;

привод управления, связывающий рулевую машину с постом управления.

На современных судах устанавливают пустотелые обтекаемые рули, состоящие из горизонтальных ребер и вертикальных диафрагм, покрытых стальной обшивкой (рис. 1, а). Обшивку крепят к раме электрозаклепками. Внутреннее пространство руля заполняют смолистыми веществами или самовспенивающимся пенополиуретаном ППУ3С.

В зависимости от расположения оси вращения различают балансирные (рис. 1, д, в), небалансирные (рис. 1, б) и полубалансирные рули. Ось вращения балансирного руля проходит через перо руля, а небалансирного - совпадает с передней кромкой пера. У полубалансирного руля в нос от оси вращения выступает только нижняя часть пера. Момент сопротивления повороту балгнсирного или полубалансирного руля меньше, чем небалансирного, и соответственно меньше требуемая мощность рулевой машины.

По способу крепления рули разделяют на подвесные и простые.

Подвесной руль крепят горизонтальным фланцевым соединением к баллеру и устанавливают только на малых и малых маломерных добывающих судах.Простой одноопорный балансирный руль (см. рис. 1, а) штырем упирается в упорный стакан пятки ахтерштевня. Для уменьшения трения цилиндрическая часть штыря имеет бронзовую облицовку, а в пятку ахтерштевня вставлена бронзовая втулка. Соединение руля с баллером — горизонтальное фланцевое на шести болтах или конусное. При конусном соединении коническая концевая часть баллера вставляется в конусное отверстие верхней торцевой диафрагмы руля и плотно затягивается гайкой, доступ к которой обеспечивается через крышку, поставленную на винтах, входящих в обшивку руля. Изогнутый баллер дает возможность раздельного демонтажа руля и баллера (при их взаимном развороте).

Простой двухопорный небалансирный руль (см. рис. 1, б) сверху закрыт листовой диафрагмой и литой головкой, имеющей фланец для соединения руля с баллером и петлю под верхнюю штыревую опору. В петлю рудерпоста вставляют бакаутовые, бронзовые или другие втулки.

Недостаточная жесткость нижней опоры балансирных рулей часто становится причиной вибрации кормы судна и руля. Этот недостаток отсутствует у балансирного руля со съемным рудерпостом (см. рис. 1, в). В перо такого руля вмонтирована труба, через которую проходит съемный рудерпост. Нижний конец рудерпоста закрепляют конусом в пятке ахтерштевня, а верхний крепят фланцем к ахтерштевню. Внутри трубы устанавливают подшипники. Рудерпост в местах прохождения через подшипники имеет бронзовую облицовку. Крепление руля к баллеру — фланцевое.

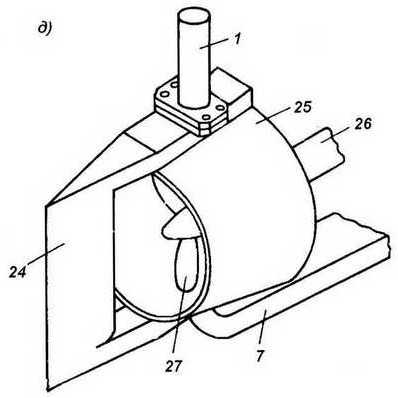

Рис. 1. Рабочие органы рулевых устройств: а - руль одноопорный балансирный; б - руль двухопорный небалансирный; в — руль баланснрный со съемным рудерпостом; г — активный руль; д — поворотная направляющая насадка со стабилизатором; 1 — баллер; 2 — фланец; 3 — обшивка пера руля; 4 — наделка-обтекатель; 5 — вертикальная диафрагма; 6 — горизонтальное ребро; 7 — пятка ахтерштевня; 8 — гайка; 9 — шайба; 10 — рулевой штырь; 11 — бронзовая облицовка штыря; 12 — бронзовая втулка (подшипник); 13 — упорный стакан; 14 — канал для демонтажа упорного стакана; 15 — гельмпортовая труба; 16 — петля рудерпоста; 17 — рудерпост; 18 — бакаут; 19 — фланец рудерпоста; 20 - съемный рудерпост; 21 - вертикальная труба; 22 - гребной винт руля; 23 — редуктор с обтекателем; 24 — стабилизатор; 25 - поворотная направляющая насадка; 26 — гребной вал; 27 — гребной винт

В пере активного руля (рис. 1, г) помещен вспомогательный гребной винт. При перекладке руля направление упора вспомогательного винта изменяется и возникает дополнительный момент, поворачивающий судно. Направление вращения вспомогательного винта противоположно направлению вращения основного. Электродвигатель размещается в пере руля или в румпельном отделении. В последнем случае электродвигатель непосредственно соединен с вертикальным валом, передающим вращение редуктору движителя. Винт активного руля может обеспечить судну скорость до 5 уз.

На многих судах промыслового флота вместо руля устанавливают поворотную направляющую насадку (рис. 1, д), которая создает такую же, как и руль, боковую силу при меньших углах перекладки. Причем момент на баллере насадки примерно в два раза меньше момента на баллере руля. Для обеспечения устойчивого положения насадки при перекладках и увеличения ее рулевого действия к хвостовой части насадки в плоскости оси баллера крепят стабилизатор. Конструкция и крепление насадки аналогичны конструкции и креплению балансирного руля.

Баллер — изогнутый или прямой стальной цилиндрический брус, выведенный через гельмпортовую трубу в румпельное отделение. Соединение гельмпортовой трубы с наружной обшивкой и настилом палубы — водонепроницаемое. В верхней части трубы устанавливают уплотнительный сальник и подшипники баллера, которые могут быть опорными и упорными.

Рулевое устройство должно иметь приводы: главный и вспомогательный, а при их расположении ниже грузовой ватерлинии дополнительный аварийный, размещенный выше палубы переборок. Вместо вспомогательного привода допускается установка сдвоенного главного, состоящего из двух автономных агрегатов. Все приводы должны действовать независимо друг от друга, но, как исключение, допускается наличие у них некоторых общих деталей. Главный привод должен работать от источников энергии, вспомогательный может быть ручным.

Конструкция привода руля зависит от типа рулевой машины. На судах промыслового флота устанавливают электрические и электрогидравлические рулевые машины. Первые выполняют в виде электродвигателя постоянного тока, вторые — в виде комплекса электродвигатель — насос в сочетании с плунжерным, лопастным или винтовым гидравлическим приводом. Ручные рулевые машины в сочетании с штуртросовым, валиковым или гидравлическим рулевым приводом встречаются только на малых и маломерных добывающих судах.

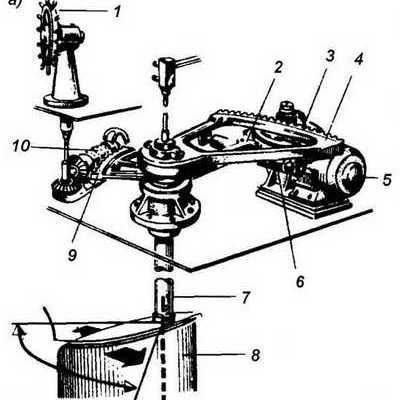

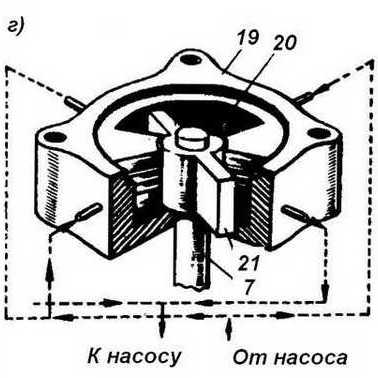

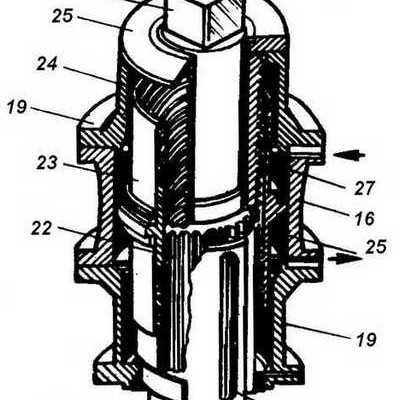

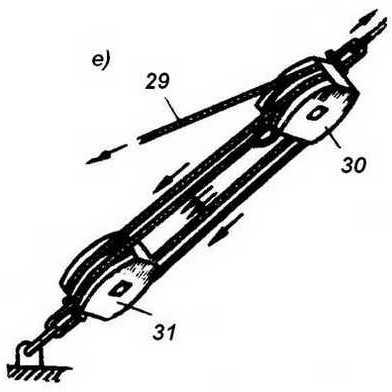

Рис. 2. Приводы руля: а — секторно-эубчатый; б — штуртросовый; в — гидравлический плунжерный; г — гидравлический лопастный; д — гидравлический винтовой; е — румпель-таль; 1 — штурвал и рулевая колонка вспомогательного привода; 2 — румпель; 3 — червячный редуктор; 4 — зубчатый сектор главного привода; 5 — электродвигатель; 6 - пружинный амортизатор; 7 - баллер; 8 - балансирный руль; 9 - зубчатый сектор вспомогательного привода; 10 — червяк; 11 — штуртрос; 12 — направляющие роульсы; 13 — буферные пружины; 14 - сектор; 15 — поршень-плунжер; 16 — гидроцилиндр; 17 — насос; 18 — предохранительный клапан; 19 — корпус; 20 — секторовидная камера; 21 — крылатка с лопастями; 22 — стакан с продольными канавками; 23 — кольцевой поршень; 24 — стакан с винтовыми канавками; 25 - крышка; 26 — квадратная головка; 27 — рабочая полость цилиндра; 28 — шпоночная канавка; 29 — ходовой конец лопаря; 30 — подвижный блок; 31 — неподвижный блок

На многих мало и среднетоннажных судах устанавливают секторнозубчатый рулевой привод (рис. 2, а). При работе электродвигателя свободно насаженный на баллер зубчатый сектор через пружинные амортизаторы передает усилие жестко закрепленному на баллере продольному румпелю. Амортизаторы смягчают толчки, возникающие при пуске электродвигателя или при ударах волн о перо руля. Червячный редуктор обеспечивает самоторможение привода. В качестве вспомогательного привода предусмотрен дополнительный жестко насаженный на баллер зубчатый сектор. Работу сектора обеспечивает ручная штурвальная колонка через валиковую проводку и дополнительный червячный редуктор.

На маломерных добывающих судах применяют секторный штуртросовый привод (рис. 2, б). Усилие рулевой машины через штуртрос передается жестко насаженному на баллер сектору. Штуртрос выполняют иэ стального троса с участком цепи Галля в средней части или целиком из цепи. Обе ветви штуртроса от сектора через направляющие роульсы идут к звездочке или барабану рулевой машины. В последнем варианте при вращении барабана одна ветвь стального троса выбирается, а другая — потравливается. Слабину штуртроса выбирают винтовыми талрепами, толчки смягчаются буферными пружинами.

Наибольшее распространение на промысловом флоте получили гидравлические рулевые приводы: плунжерный, лопастный, винтовой.

Насос гидравлического плунжерного привода (рис. 2, в) при работе электродвигателя перекачивает рабочую жидкость из одного гидроцилиндра в другой, что приводит к перемещению шарнирно соединенного с жестко насаженным на баллер румпелем плунжера и повороту баллера. При ударе волны о перо руля давление в одном из гидроцилиндров возрастает и предохранительный клапан перепускает часть рабочей жидкости в другой цилиндр, амортизируя удар. Специальное устройство обеспечивает автоматический возврат пера руля в первоначальное положение после спада давления в гидроцилиндре. На многих судах установлены сдвоенные плунжерные гидравлические рулевые приводы. Параллельно работающие две пары гидроцилиндров и два насоса обеспечивают возможность перекладки руля любой парой гидронасосов. В этом случае на судне может отсутствовать вспомогательный привод руля.

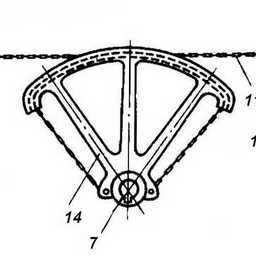

Румпель гидравлического лопастного рулевого привода, выполненный в виде крылатки с лопастями, находится в закрытом цилиндрическом корпусе, разделенном неподвижными перегородками на несколько рабочих камер, заполненных рабочей жидкостью (на рис. 2, г две камеры). Зазоры между лопастями и корпусом, неподвижными перегородками и баллером уплотняются. При перекачке рабочей жидкости из одних полостей камер в другие создается разность давлений, вызывающая поворот румпеля и баллера.

Винтовой гидравлический привод (рис. 2, д) состоит из неподвижного корпуса, средняя часть которого выполняет роль цилиндра. В цилиндр помещен кольцевой поршень: его внутренняя поверхность имеет в верхней части винтовые, а в нижней — продольные канавки. На головку баллера жестко надет стакан с продольными канавками. Другой стакан с винтовыми канавками неподвижно прикреплен к крышке корпуса. При подаче жидкости в рабочую полость цилиндра поршень получает поступательное движение, перемещаясь по винтовым канавкам неподвижного стакана, поворачивается и через стакан с продольными канавками поворачивает баллер.

Кроме перечисленных на промысловых судах изредка встречаются рулевые приводы других типов, в основном в качестве вспомогательных или аварийных. В исключительных аварийных ситуациях могут быть применены две румпельтали.

Таль — это два блока, между которыми натянут трос (лопарь, рис. 2, е). Конец лопаря, за который производят тягу, называют ходовым, а закрепленный конец — коренным. Блок состоит из корпуса, внутри которого находятся один или несколько шкивов, вращающихся на оси (нагеле). Тали могут быть различной конструкции. Наиболее простым видом тали является гордень неподвижный одношкивный блок, позволяющий изменить направление тяги (направляющий блок). Гордень не дает выигрыша в усилии.

Другой вид — хваттали это двух и одношкивные блоки, причем коренной конец лопаря закреплен на одношкивном блоке.

Тали, состоящие из блоков с одинаковым числом шкивов, называют ганцами, а из блоков с числом шкивов более трех в каждом блоке — гинями. При работе тали во всех ветвях лопаря возникает усилие, равное усилию, приложенному к ходовому концу, поэтому общее усилие, передаваемое талью, равно сумме усилий в ветвях подвижного блока, включая усилие и в ходовом конце, если он сходит с этого блока. Один блок тали скобой крепят к предусмотренному в шпангоуте отверстию, другой — к сектору или румпелю. Ходовые лопари через систему направляющих блоков выводят к ближайшей лебедке. Принцип работы аналогичен работе штуртросового привода.

Дистанционное управление рулевой машиной из рулевой рубки обеспечивают телединамические передачи, называемые рулевыми телепередачами или рулевыми телемоторами. На современных промысловых судах нашли применение гидравлические и электрические рулевые телепередачи. Часто они дублируются или комбинируются в электрогидравлические.

Электрическая телепередача состоит из специального контроллера, расположенного в рулевой тумбе и связанного электрической системой с пусковым устройством рулевой машины. Управление контроллером осуществляется с помощью штурвала, рукоятки или кнопки.

Гидравлическая телепередача состоит из ручного насоса, приводимого в работу штурвалом, и системы трубок, связывающих насос с пусковым устройством рулевой машины. Рабочей жидкостью системы служат незамерзающая смесь воды с глицерином или минеральное масло.

Управление главным и вспомогательным рулевыми приводами (работающими от источника энергии) - независимо и производится с ходового мостика, а также из румпельного отделения. Время перехода с главного на вспомогательный привод не должно превышать 2 мин. При наличии постов управления главным рулевым приводом в рулевой и промысловой рубках выход из строя системы управления с одного поста не должен препятствовать управлению с другого поста. Время перекладки полностью погруженного руля или поворотной насадки главным приводом (при наибольшей скорости переднего хода) с 35° одного борта на 30° другого не должно превышать 28 с, вспомогательным (при скорости, равной половине наибольшей скорости переднего хода или 7 уз, в зависимости от того, какое значение больше) с 15° одного борта на 15° другого - 60 с, аварийным (при скорости не менее 4 уз) не ограничивается.

Угол,перекладки руля определяют по установленному у каждого поста управления аксиометру. Кроме того, на секторе рулевого привода или других деталях, жестко связанных с баллером, наносят шкалу для определения действительного положения руля. Автоматическую согласованность между скоростью, направлением вращения и положением штурвала и скоростью, стороной и углом перекладки руля обеспечивает сервомотор.

Ограничители перекладки руля выполняют в виде выступов на пере руля и ахтерштевне, которые упираются друг в друга при максимально допускаемом угле перекладки руля, или в виде книц, приваренных к палубе, в которые упирается сектор привода руля. Все механические рулевые приводы дополнительно имеют конечные выключатели, отключающие механизмы прежде, чем руль дойдет до ограничителя поворота. В гидравлическом плунжерном приводе ограничителем поворота руля служат донышки гидроцилиндров привода.

Тормоз (стопор) руля предназначен для удержания руля при аварийном ремонте или при переходе с одного привода на другой. Наиболее часто применяют ленточный стопор, зажимающий непосредственно баллер руля. Секторные приводы имеют колодочные стопоры, в которых тормозная колодка прижимается к специальной дуге на секторе. В гидравлических приводах роль стопора выполняют клапаны, перекрывающие доступ рабочей жидкости к приводам.

Удержание судна на заданном курсе при благоприятных погодных условиях без участия рулевого обеспечивает авторулевой, принцип работы которого основан на применении гирокомпаса или магнитного компаса. Органы обычного управления связаны с авторулевым. Когда судно ложится на заданный курс, руль по аксиометру устанавливают в нулевое положение и включают авторулевой. Если под действием ветра, волнения или течения судно отклоняется от заданного курса, электродвигатель системы, получив импульс от датчика компаса, обеспечивает возвращение судна на заданный курс. При изменении курса или маневрировании авторулевой отключают и переходят на обычное рулевое управление.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453