Турбина как устроена

Турбина: как работает, почему ломается и легко ли ремонтируется

Турбина: как работает, почему ломается и легко ли ремонтируется

Турбина, или, как ее правильно называть – турбокомпрессор, служит для нагнетания воздуха в цилиндры двигателя. Чем больше воздуха попадает в цилиндры, тем больше топлива можно с ним смешать и получить в результате более высокие мощностные характеристики двигателя без увеличения его рабочего объема.

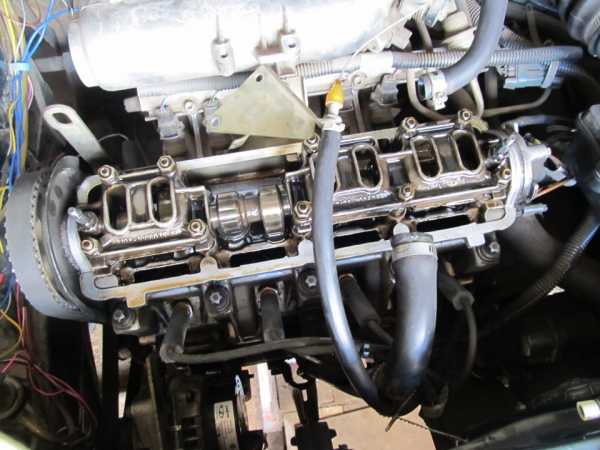

Как устроена турбина

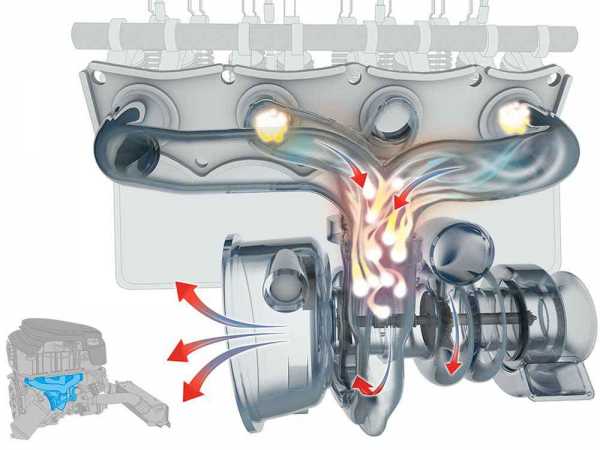

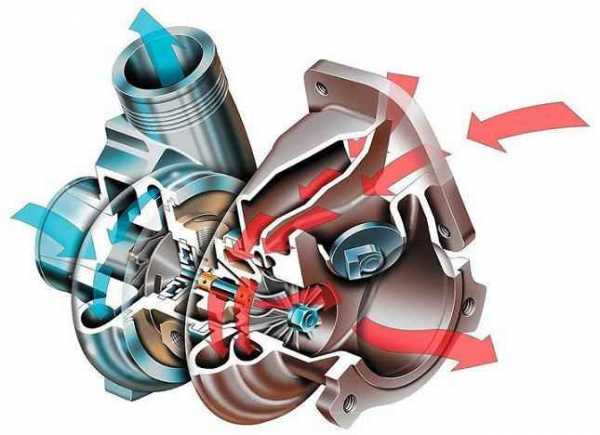

Турбокомпрессор имеет привод от потока выхлопных газов: жесткой связи с какими-либо движущимися частями двигателя у него нет. Это прерогатива, например, компрессора, который приводится непосредственно со шкива коленвала. На первый взгляд «турбина» устроена просто: представьте себе вал, на обои концах которого расположены две крыльчатки. Крыльчатки помещены в герметичные корпуса, «закрученные» на один оборот будто ракушки улитки. Турбинное колесо приводится от потока выхлопных газов: выхлопные газы воздействуют на лопасти турбины, раскручивают его и уходят дальше в выхлопную систему через центральное отверстие улитки. Соединенное валом с турбинным колесом компрессорное (насосное) колесо начинает вращаться с той же скоростью и нагнетать воздух во впускной коллектор. Компрессор всасывает воздух через центральное отверстие, передает его к лопаткам. При этом обеспечивается нагнетание воздуха под заданным давлением. Сжатый воздух направляется дальше во впускную систему двигателя: попадает в цилиндры, проходя через промежуточный охладитель-радиатор (интеркулер). Сжатому воздуху нужно охлаждение, т.к. при сжатии воздух неизбежно нагревается. Подавать нагретый воздух в камеры сгорания бессмысленно: моментально падает КПД двигателя.

Турбокомпрессор оснащен рядом компонентов, обеспечивающих его регулировку, управление и контроль. Часто на дизельных двигателях применяются турбины с «изменяемой геометрией». Геометрия тут действительно меняется, но не турбины как таковой, а ее направляющего аппарата, который представляет собой встроенные в «улитку» турбины планки-лопасти. Эти лопасти, подобно закрылками на крыльях самолета, меняют свое положение относительно насосного колеса. Лопасти приводятся от отдельного актуатора, управляемого соленоидом. Чем ниже скорость работы дизельного двигателя, тем меньше поток и давление выхлопных газов. Следовательно, лопатки принимают большой угол атаки, чтобы сильнее направлять газы на лопасти турбины. С ростом объема выхлопных газов угол атаки лопаток направляющего механизма снижается. Направляющего аппарата у турбин бензиновых двигателей не бывает – в нем нет нужды. Единственные бензиновые турбомоторы с регулируемой геометрией направляющего аппарата турбины применяются на 4- и 6-цилиндровых оппозитных моторах Porsche.

Зато на бензиновых моторах все большее распространение приобретают двухпоточные турбины, в английской терминологии twinscroll. Суть в том, что выпускной коллектор, подводящий выхлопные газы к турбине, «собирает» газы в два раздельных канала. Такое разделение (буквально как в коллекторе типа 4-2-1, также известному как «паук») позволяет снизить противодавление газов в выпускном коллекторе, улучшить его продувку и в итоге немного повысить эффективность двигателя. К тому же и поток газов к турбине в этом случае более равномерный.

Любые автомобильные турбины оснащаются перепускным клапаном (байпас, от англ. bypass – обход). Этот клапан служит для стравливания избытка сжатого компрессором воздуха в момент резкого закрытия дросселя (отпускания педали газа). Если этот воздух не стравливать, он пойдет из впускного коллектора обратно в противоход вращению крыльчатки, в результате чего возможно повреждение элементов ротора компрессора.

Также турбокомпрессоры оснащаются перепускной заслонкой или клапаном на выпуске. Этот клапан называется «уэстгейт» (от англ. wastegate – дословно «ворота растраты», или просто перепускной клапан). Он служит для того, чтобы направлять часть потока выхлопных газов в обход турбины. При этом ограничивается и контролируется скорость вращения ротора турбокомпрессора. Уэстгейт приводится от специального актуатора («вакуумника»), который управляется соленоидом. Обычно соленоид связан и с актуатором, и с впускным коллектором вакуумными трубками.

Важной частью любого турбокомпрессора являются подшипники, на которых удерживается и вращается вал. Подшипники обязательно нуждаются в смазке и охлаждении моторным маслом, которое подводится к ним по специально выделенным каналам. Иногда, в основном на гоночных автомобилях, подшипники турбокомпрессора охлаждаются антифризом (он омывает обоймы, а не сами подшипники).

Турбокомпрессор в целом не считается проблемным и капризным элементом силового агрегата. Эта деталь способна не доставлять проблем весь срок службы двигателя. Если экономить на обслуживании силового агрегата или ездить агрессивно и неаккуратно, снижается срок службы и мотора, и турбины.

Причины поломок турбины

Недостаток смазки и охлаждения

Чаще всего турбина выходит из строя из-за недостатка смазки подшипников, на которые опирается ее вал. Причины, которые привели к масляному голоданию, следует искать вне турбины. Эта поломка приводит к износу подшипников и их перегреву: масло не только смазывает, но и охлаждает. Обычно из-за масляного голодания нормальная рабочая температура подшипников и вала турбины подскакивает с 60-90°С до 400°С (к неотведенному теплу добавляется тепло, выделяемое в подшипниках при трении). При такой температуре остатки масла буквально горят, коксуются и еще сильнее засоряют маслопроводящие каналы и отверстия в подшипниках. Работающие «на сухую» перегретые подшипники быстро изнашиваются, зазор увеличивается до недопустимых размеров. В таких условиях вал турбины может потерять центровку. Это в свою очередь приведет к тому, что роторы турбокомпрессора начнут задевать за корпуса («улитки»). Турбокомпрессор получит серьезные повреждения и либо заклинит, либо разрушатся его внутренние детали.

То, как быстро произойдет поломка турбины и насколько серьезными будут последствия, зависит от характера масляного голодания. Нехватка масла может наступить быстро. Например, в случае обрыва маслопроводящей трубки или резкого уменьшения производительности масляного насоса. Резкое масляное голодание может погубить отремонтированную или новую установленную турбину. Эта неприятность случается при неправильной установке турбокомпрессора, когда в масляных каналах в картридже сохраняется воздушная пробка, которую масло не в состоянии продавить.

Медленное масляное голодание развивается в условиях небольшого недостатка масла из-за, например, снижения производительности масляного насоса, закоксованности масляной магистрали или их перегибов.

Периодическое масляное голодание обычно происходит при резкой остановке турбомотора после серьезных нагрузок. В этом случае прекращается смазка и охлаждение, но в полостях турбины сохраняется высокая температура, при которой масло коксуется и если не забивает масляные каналы, то уменьшает площадь их сечения. В перспективе это может привести к медленному масляному голоданию и связанных с ним поломках.

Загрязненное масло

Нередко моторное масло содержит в себе частицы износа трущихся деталей двигателя. Если фильтр не задерживает абразив, то он неизбежно попадет в масляные каналы турбины (и другие важные детали двигателя). В результате владелец столкнется с поломкой, вызванной износом подшипников, увеличением радиального люфта. В любом случае факты, приводящие к поломке, находятся в двигателе, а не в турбине.

Попадание посторонних предметов

И тут причины неисправности турбины, произошедшие из-за разрушения или повреждения ее лопастей твердыми частицами, лежат за пределами ее корпуса. Чтобы достичь лопастей ротора, обычно это ротор компрессора, посторонние частицы должны попасть во впускную систему двигателя. Как правило мусор прорывается через изношенный воздушный фильтр или через неплотные соединения впускных патрубков. Мелкие частицы вызывают локальные повреждения кромок ротора или их сошлифовывание.

Подпор картерных газов

Картерные газы так или иначе циркулируют в двигателе. Они образуются при прорыве газов из цилиндров через поршневые кольца. Любой двигатель оснащен системой вентиляции этих газов: без нее внутри двигателя (под клапанной крышкой и в картере) образовывалось бы избыточное давление, способное выдавить любые уплотнения двигателя (первыми в этом случае сдаются сальники коленвала или распредвалов). К тому же картерные газы несут в себе частицы сгоревшего топлива, которые обычно отфильтровываются в выхлопной системе.

Одним словом, если система вентиляции картерных газов засоряется или ее производительность снижается по другим причинам, избыточное давление может препятствовать стеканию масла из каналов турбины обратно в двигатель. В этом случае масло будет искать себе другую дорогу. Масло может просачиваться в холодную (компрессорную) часть: отсюда оно попадает в интеркулер, а оттуда – во впускные каналы и, следовательно, в камеры сгорания. Тут оно просто сгорает. В результате можно столкнуться с «жором масла», никак не связанным с состоянием ЦПГ.

Если масло будет уходить в горячую (турбинную) часть, то оно тоже сгорит под действием высоких температур. Правда, сгорание приведет к образованию масляного налета – закоксовыванию – внутри «улитки». Порой приходится сталкиваться с тем, что количество отложений бывает настолько большим, что ротор турбины начинает задевать за него и перестает свободно вращаться.

Также картерные газы могут достичь точек смазки и охлаждения подшипников. В этом случает происходит масляное голодание, закоксовывание маслопроводящих каналов. Все это вновь приводит к выходу турбокомпрессора из строя.

Симптомы неисправности турбины

Любые неисправности в системе наддува воздуха обычно связаны с несвоевременным и некачественным обслуживанием автомобиля либо его эксплуатацией в предельных режимах. Регулярные ТО по технологии производителя машины и применение сертифицированных материалов (масел, фильтров и т.д.) обеспечивают турбокомпрессору надежность и безотказность.

Причины поломок турбокомпрессора обычно кроются не в нем самом, а в двигателе. Если турбина начала подавать тревожные сигналы, то помимо ее ремонта нужно позаботиться о поиске неисправности и ее устранении. Возможно поломку вызвала та или иная подсистема силового агрегата. Если не устранить неисправность, отремонтированный или новый турбокомпрессор, установленный вместо дефектного, быстро выйдет из строя.

Симптомы неисправности турбины можно условно разделить несколько больших частей.

1. Падение мощности двигателя, снижение разгонной динамики. Этот симптом ощущается моментально водителем. Не сложно догадаться, что неисправность следует искать в недостаточном поступлении воздуха в двигатель из-за неисправной системы управления наддувом или его повреждения. Если при этом в моторном отсеке появляется задымление, то следует искать утечку выхлопных газов.

2. Дым из выхлопной трубы подозрительного цвета: сизого (белого, синего) или черного. Дым светлого цвета, валящий из выхлопной трубы при ускорении, является причиной сгорания масла в цилиндрах двигателя. Оно туда может попасть из-за утечек в турбокомпрессоре. Если масло попадает в камеры сгорания, то его следы можно обнаружить в интеркулере и во впускном коллекторе.

Черный цвет выхлопных газов свидетельствует о сгорании в цилиндрах обогащенной топливной смеси. В этом случае следует искать утечки воздуха в «холодной» части турбокомпрессора, включая интеркулер и впускной коллектор.

1. Снижение уровня масла – этот симптом может свидетельствовать как о сгорании масла в цилиндрах, так и о его утечках и сгорании внутри «улитки» турбины.

2. Посторонние шумы при работе турбокомпрессора могут быть вызваны как утечками воздуха или выхлопных газов, так и механическими повреждениями турбины (ее крыльчаток или подшипников).

Ремонт турбины: починка или замена?

Прежде чем решиться на манипуляции с турбиной нужно определить причину неисправности и устранить ее ведь дело может быть вовсе не в турбине. Если же по итогам диагностики была «приговорена» турбина, то и тут не стоит спешить с заменой. Турбокомпрессор – узел, состоящий из ряда компонентов, подлежащих замене и, иногда, ремонту. Можно отдельно поменять любой из роторов, актуатор, клапаны и даже корпус турбины. Также продаются ремкомплекты турбин со всеми необходимыми уплотнениями. Корпус, как правило, разборный: отдельно идут «улитки» турбины и компрессора и центральная часть, называемая «картриджем». В картридж входит центральная часть турбины с подшипниками, сальниками, валом и обоими роторами. Стоимость картриджа варьируется от 200 до 350 рублей. Замена обойдется еще в 200 рублей.

«Базовый» вариант ремонта турбины – это ее замена целиком. Стоимость «б/ушных» турбин на популярные модели автомобилей варьируется от 180 до 500 рублей. Стоимость новых и восстановленных турбин: от 600 до 1500 бел. рублей и выше.

В любом случае, неисправную турбину следует продиагностировать и определить вышедшие из строя детали. «Точечная» замена деталей может продлить жизнь турбокомпрессору и сэкономить деньги.

Как сделать паровую турбину

Идея практического применения энергии пара далеко не нова, использование паровых турбин в промышленных масштабах давно стало частью нашей жизни. Именно эти агрегаты, установленные на различных электростанциях и ТЭЦ, на 99% снабжают электричеством наши дома. Однако, некоторые мастера-умельцы умудряются внедрить принцип преобразования тепловой энергии в электрическую у себя дома. Для этого используется самодельная паровая турбина минимальных размеров и мощности. О том, как ее собрать в домашних условиях, и пойдет речь в данной статье.

Как работает паровая турбина?

В сущности, паровые турбины являются составной частью сложной системы, призванной преобразовать энергию топлива в электричество, иногда – в тепло.

На данный момент этот способ считается экономически выгодным. Технологически это происходит следующим образом:

- твердое или жидкое топливо сжигается в паровой котельной установке. В результате рабочее тело (вода) обращается в пар;

- полученный пар дополнительно перегревается и достигает температуры 435 ºС при давлении 3.43 МПа. Это необходимо для того, чтобы добиться максимального КПД работы всей системы;

- по трубопроводам рабочее тело доставляется к турбине, где равномерно распределяется по соплам с помощью специальных агрегатов;

- сопла подают острый пар на изогнутые лопатки, закрепленные на валу, и заставляет его вращаться. Таким образом, кинетическая энергия расширяющегося пара переходит в механическое движение, это и есть принцип действия паровой турбины;

- вал генератора, представляющего собой «электродвигатель наоборот», вращается ротором турбины, в результате чего вырабатывается электроэнергия;

- отработанный пар попадает в конденсатор, где от соприкосновения с охлажденной водой в теплообменнике переходит в жидкое состояние и насосом снова подается в котел на прогрев.

Примечание. В лучшем случае КПД паровой турбины достигает 60%, а всей системы – не более 47%. Значительная часть энергии топлива уходит с теплопотерями и расходуется на преодоления силы трения при вращении валов.

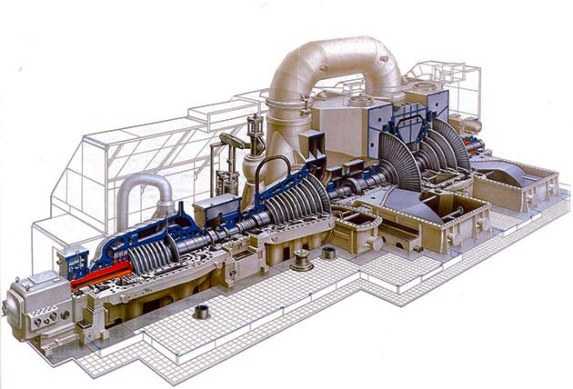

Ниже на функциональной схеме показан принцип работы паровой турбины совместно с котельной установкой, электрическим генератором и прочими элементами системы:

Чтобы не допускать снижения эффективности работы, на валу ротора располагается максимальное расчетное число лопаток. При этом между ними и корпусом статора обеспечивается наименьший зазор посредством специальных уплотнений. Простыми словами, чтобы пар «не крутился вхолостую» внутри корпуса, все зазоры минимизируются. Лопатка сконструирована таким образом, чтобы расширение пара продолжалось не только на выходе из сопла, но и в ее углублении. Как это происходит, отражает рабочая схема паровой турбины:

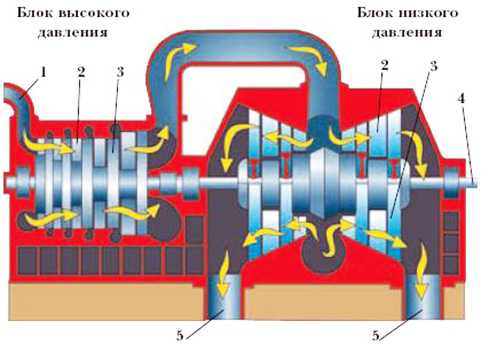

Следует отметить, что рабочее тело, чье давление после попадания на лопатки снижается, после рабочего цикла в первом блоке не сразу попадает в конденсатор. Ведь оно еще располагает достаточным запасом тепловой энергии, а потому по трубопроводам пар отправляется во второй блок низкого давления, где снова воздействует на вал посредством лопаток другой конструкции. Как показано на рисунке, устройство паровой турбины может предусматривать несколько таких блоков:

1 – подача перегретого пара; 2 – рабочее пространство блока; 3 – ротор с лопатками; 4 – вал; 5 – выход отработанного пара в конденсатор.

Для справки. Скорость вращения ротора генератора может достигать 30 000 об/мин, а мощность паровой турбины – до 1500 МВт.

Как сделать паровую турбину в домашних условиях?

Множество интернет-ресурсов публикует алгоритм, согласно которому в домашних условиях и с применением небольшого количества инструментов изготавливается мини паровая турбина из консервной банки. Помимо самой банки понадобится алюминиевая проволока, небольшой кусочек жести для вырезания полоски и крыльчатки, а также элементы крепежа.

В крышке банки делают 2 отверстия и впаивают в одно кусочек трубки. Из куска жести вырезают крыльчатку турбины, прикрепляют ее к полосе, согнутой в виде буквы П. Затем полосу прикручивают ко второму отверстию, расположив крыльчатку таким образом, чтобы лопасти находились напротив трубки. Все технологические отверстия, сделанные во время работы, тоже запаивают. Изделие нужно установить на подставку из проволоки, заполнить водой из шприца, а снизу разжечь сухое горючее. Импровизированный ротор паровой турбины начнет вращаться от струи пара, вырывающегося из трубки.

Понятно, что такая конструкция может служить лишь прототипом, игрушкой, поскольку данная паровая турбина, сделанная своими руками, не может использоваться с какой-то целью. Слишком мала мощность, а о каком-то КПД и речи не идет. Разве что можно показывать на ее примере принцип действия теплового двигателя.

Мини-генератор электроэнергии можно реально изготовить из старого металлического чайника. Для этого, кроме самого чайника, потребуется медная или нержавеющая трубка с тонкими стенками, кулер от компьютера и небольшой кусочек листового алюминия. Из последнего вырезается круглая крыльчатка с лопатками, из которой будет сделана паровая турбина малой мощности.

С кулера снимается электродвигатель и устанавливается на одной оси с крыльчаткой. Получившееся устройство монтируется в круглом корпусе из алюминия, по размерам он должен подойти вместо крышки чайника. В днище последнего делается отверстие, куда впаивается трубка, а снаружи из нее выполняется змеевик. Как видите, конструкция паровой турбины очень близка к реальности, поскольку змеевик играет роль пароперегревателя. Второй конец трубки, как нетрудно догадаться, подводится к импровизированным лопаткам крыльчатки.

Примечание. Самая сложная и трудоемкая часть устройства – это как раз змеевик. Изготовить его из медной трубки легче, чем из нержавейки, но она долго не прослужит. От контакта с открытым огнем медный перегреватель быстро прогорит, поэтому лучше сделать его своими руками из нержавеющей трубки.

Применение паровой турбины

Налив в чайник воды и поставив его на включенный газ, можно убедиться, что при закипании энергии выходящего из трубки пара достаточно, чтобы на выходе электродвигателя появилась ЭДС. Для этого к нему стоит подключить светодиодный фонарик. Помимо питания для электрических лампочек, возможно и другое применение паровой турбины, например, для зарядки аккумулятора сотового телефона.

В условиях квартиры или частного дома подобная мини-электростанция может показаться простой игрушкой. А вот оказавшись в походе и взяв с собой турбированный чайник с электрогенератором, вы сможете оценить по достоинству его функциональность. Возможно, в процессе вам удастся найти еще какое-нибудь назначение турбины. Больше информации об изготовлении походного генератора из чайника можно узнать, посмотрев видео:

Заключение

К сожалению, конструктивно паровые машины достаточно сложны и сделать дома турбину, чья мощность достигала хотя бы 500 Вт, весьма затруднительно. Если стремиться к тому, чтоб соблюдалась схема работы турбины, то затраты на комплектующие и потраченное время будут неоправданными, КПД самодельной установки не превысит 20%. Пожалуй, проще купить готовый дизель-генератор.

Турбина электрическая - как она устроена?

Для более эффективной работы Вашего транспортного средства, автомобильные производители часто прибегают к системам турбонаддува. Но так ли положительно новый тип турбокомпрессора скажется на работе двигателя? Чтобы топливный расход автомобиля стал гораздо меньше, производители зачастую используют одно ключевое решение – сокращение объёма силового агрегата. Но кроме всего прочего, чтобы производительность таких двигателей оставалась на достойном уровне, обычно устанавливают турбокомпрессоры, которые управляются выхлопом и обладают задержкой, что более известна под термином «турбо лаг».

Для более эффективной работы Вашего транспортного средства, автомобильные производители часто прибегают к системам турбонаддува. Но так ли положительно новый тип турбокомпрессора скажется на работе двигателя? Чтобы топливный расход автомобиля стал гораздо меньше, производители зачастую используют одно ключевое решение – сокращение объёма силового агрегата. Но кроме всего прочего, чтобы производительность таких двигателей оставалась на достойном уровне, обычно устанавливают турбокомпрессоры, которые управляются выхлопом и обладают задержкой, что более известна под термином «турбо лаг».

Автомобили с турбонаддувом подвергались этой проблеме много лет подряд, что сопровождалось постоянными жалобами и недовольством со стороны владельцев. Была найдена, как казалось, панацея – одновременная установка двух турбин, что минимизировало эффект турбо ямы. Но это, увы, не стало ключевым решением.

История электрической турбины

Электрическая турбина после длительного времени разработок уже готова к массовому применению. Об этом первой заявила компания Controlled Power Technologies (CPT) из Британии. Электрический турбонагнетатель, по их словам, уже готов к массовому производству. Руководство СРТ уже подписало соглашение с фирмой Switched Reluctance Drives Limited, что займётся разработкой OEM-модуля, основанного на этой технологической базе.

Электрическая турбина после длительного времени разработок уже готова к массовому применению. Об этом первой заявила компания Controlled Power Technologies (CPT) из Британии. Электрический турбонагнетатель, по их словам, уже готов к массовому производству. Руководство СРТ уже подписало соглашение с фирмой Switched Reluctance Drives Limited, что займётся разработкой OEM-модуля, основанного на этой технологической базе.

Switched Reluctance Drives займётся серийным производством электрических компрессоров. Британские разработчики, тем временем уже преуспели в создании реальных электрических компрессоров для двигателей внутреннего сгорания. Турбонагнетатель CPT будет устанавливаться на любые двигатели: атмосферные, турбированные дизельные или бензиновые.

Компания Controlled Power Technologies разрабатывала электрическую турбину на протяжении почти восьми лет, работа над ней началась ещё в начале 21-го века. Создатели электрической турбины заявляют, что она может работать от бортовой электросети напряжением в 12 вольт, а её использование избавит двигатель от эффекта турбоямы, а также задействует нагнетатель даже в режиме низких оборотов. Особенность данной технологии заключается в использовании регенеративной энергии. Обратное давление, что ранее сбрасывалось через обводной клапан блоу офф при сбросе акселератора, теперь направляется на вращение лопастями турбины маховика, что позволяет вырабатывать энергию и заряжать аккумулятор.

Прототип машины с электрической турбиной разработала немецкая компания AVL List. Электрический нагнетатель был адаптирован к двухлитровому бензиновому двигателю с непосредственным топливным впрыском. Такой силовой агрегат, который был установлен на Vokswagen Passat, загрязняет атмосферу очень деликатно, если так можно выразиться, всего 159 граммов на каждый километр пути, а это на целых 20 процентов меньше чем у аналогичного традиционного 2.0 TFSI с такой же мощностью, и меньше, чем у 170-сильного турбодизеля с таким же объёмом.

Разработчики утверждают, что данная технология помогает автомобильным производителям вложиться в установленные экологические нормы, которые вступили в силу уже в этом году. Компания Controlled Power Technologies создала стартер-генератор SpeedStart с ременным приводом, который используется для работы системы Start\Stop, что отключает двигатель на кратковременных остановках, что обязательно сэкономит топливный расход в условиях движения по городу в пробках.

Разработчики утверждают, что данная технология помогает автомобильным производителям вложиться в установленные экологические нормы, которые вступили в силу уже в этом году. Компания Controlled Power Technologies создала стартер-генератор SpeedStart с ременным приводом, который используется для работы системы Start\Stop, что отключает двигатель на кратковременных остановках, что обязательно сэкономит топливный расход в условиях движения по городу в пробках.

Но наряду с исследователями из Британии, немецкие разработчики создали доступную идею, для нагнетания воздуха и причём с минимальными затратами, что стала признанной во всей Европе. Существенно эффективным способом улучшения нагнетания воздуха в двигателе является мини-турбина от компании KAMANN, которая монтируется во впускную систему. Электро турбонагнетатель от KAMANN является миниатюрной турбиной, которая выполняет роль электрической системы нагнетания воздуха, установленной в подкапотное пространство. Такой монтаж электрической турбины повышает крутящий момент мотора, в свою очередь способствуя понижению топливного расхода. Это улучшает качество выхлопных газов, уменьшая показатели углекислого газа и пролонгируя срок функционирования катализаторов, что улучшает общие скоростные характеристики автомобиля.

Принцип работы электротурбины

Принцип работы электрической турбины отличается от классического турбонагнетателя лишь за счёт конструкции оси, которая соединяет крыльчатки у классики. Когда турбокомпрессор достигает максимальных оборотов, контроллер включает электрический двигатель в генераторном режиме. За счёт этого предотвращается превышение пикового числа оборотов двигателя. В случаях слишком редкого понижения оборотов муфтовые соединения позволяют вращать крыльчатки независимо друг от друга, в свою очередь снижая нагрузку на подшипники.

Плюсы и минусы электрической турбины

Чем больше мощность, тем меньше выхлоп

Многие обычные двигатели внутреннего сгорания оснащаются турбинами для того, чтобы получить большую мощность и лучшее ускорение. Они расходуют меньше топлива и следовательно загрязняют атмосферу выхлопными газами также гораздо меньше в сравнении с аналогичными агрегатами без компрессора и нагнетателя. Всё, конечно же, это производит прекрасное впечатление в теоретическом плане, но практика показывает иные результаты. Большой крутящий момент зачастую находится лишь в узком диапазоне числа оборотов двигателя. Зачастую у некоторых турбо-дизелей можно наблюдать плохой показатель ускорения, в моменты изменения положения педали акселератора мотору нужно некоторое время для увеличения мощности для необходимого ускорения. Это явление уже упоминалось в данной статье как турбо-яма».

Экономия и быстрый отклик

Проведя анализ рынка современных автомобилей, компания KAMANN утверждает, что к 2020 году доля автомобилей, которые будут оснащаться электрическими турбинами, будет составлять 50-60% от общего количества сошедших с конвейера автомобилей. Ими также был разработан прибор, который помогает быстрее реагировать на изменение педали акселератора и в то же время оставаться экономичным. Эти требования очень сложно реализовать в двигателе с обычной системой турбонаддува. Такая турбосистема эффективна только в пределах определённого диапазона оборотов мотора.

Неоспоримое преимущество электрических турбин в эффективном нагнетании воздуха во всём диапазоне оборотов мотора автомобиля, даже в момент запуска двигателя, ведь нагнетаемый воздух уже находится во впускном коллекторе. В момент нагнетания воздуха, когда двигатель запускается, электрическая турбина мгновенно откликается на нажатие акселератора даже при маленькой скорости. Даже нагнетая воздух в момент переключения скоростей, Вы непрерывно будете получать дополнительную энергию для того чтобы двигаться и ускоряться.

Турбо нагнетатель, как дополнение турбосистемы

Эффективная работа большинства турбин начинается только свыше 3000 оборотов в минуту, а это означает, что крутящий момент ниже этой цифры уже не увеличивается, что не придаёт Вашему автомобилю динамичности, а двигателю мощности. Поэтому классические турбины отходят далеко в прошлое. Установка электрической турбины позволяет двигателю уже при 1200 оборотов в минуту сразу после нажатия педали газа, получать больше чистого воздуха, не затрачивая при этом необходимую энергию. В этот момент «номы» подскакивают на 12% в сравнении с классикой!

Эффективная работа большинства турбин начинается только свыше 3000 оборотов в минуту, а это означает, что крутящий момент ниже этой цифры уже не увеличивается, что не придаёт Вашему автомобилю динамичности, а двигателю мощности. Поэтому классические турбины отходят далеко в прошлое. Установка электрической турбины позволяет двигателю уже при 1200 оборотов в минуту сразу после нажатия педали газа, получать больше чистого воздуха, не затрачивая при этом необходимую энергию. В этот момент «номы» подскакивают на 12% в сравнении с классикой!

Увеличение мощности равно экономия

Главным преимуществом установки электрической турбины является предоставление двигателю непрерывного крутящего момента и гораздо быстрого ускорения автомобиля. Kamann Autosport сравнили автомобили с бензиновым мотором объёмом 1,4 с установленной электрической турбиной и аналогичным автомобилем но с объёмом 1,6 и без турбины. Результат был следующим: оба автомобиля выдали приблизительно одинаковую мощность и крутящий момент при том же самом топливном расходе. Следовательно эти два двигателя одинаково мощны, но первый потребляет на 10% меньше топлива! А это значит, что наряду с возросшей мощностью топливный расход совсем не увеличится!

Электрическая турбина обделена всеми недостатками обычной турбины, а размер её гораздо меньше. Кроме очевидных преимуществ, конечно, присутствуют и недостатки. Модуль электротурбины в зависимости от производителя достаточно прожорлив, что требует монтажа дополнительного оборудования.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Как устроена газовая турбина?

Газовая турбина – это двигатель, в котором в процессе непрерывной работы основной орган устройства (ротор) превращает внутреннюю энергию газа (в других случаях пара или воды) в работу механического плана. При этом струя рабочего вещества воздействует на закрепленные по окружности ротора лопатки, приводя их в движение. По направлению газового потока турбины делятся на осевые (газ перемещается параллельно оси турбины) или радиальные (перпендикулярное движение относительно той же оси). Существуют как одно- , так и многоступенчатые механизмы.

Газовая турбина может действовать на лопатки двумя способами. Во-первых, это активный процесс, когда газ подается в рабочую зону на высоких скоростях. При этом газовый поток стремится перемещаться прямолинейно, а стоящая на его пути изогнутая лопаточная деталь отклоняет его, поворачиваясь сама. Во-вторых, это процесс реактивного типа, когда скорость подачи газа невелика, однако при этом используются высокие давления. Двигателей реактивного типа в чистом виде почти не встречается, т. к. в их турбинах присутствует центробежная сила, которая действует на лопатки вместе с силой реакции.

Где сегодня применяется газовая турбина? Принцип работы устройства позволяет использовать его для приводов генераторов электротока, компрессоров и др. Широкое распространение турбины такого вида получили на транспорте (судовые газотурбинные установки). По сравнению с паровыми аналогами они имеют сравнительно небольшой вес и габариты, для них не нужно обустройство котельной, конденсационной установки.

Газовая турбина достаточно быстро готова к работе после запуска, развивает полную мощность приблизительно за 10 минут, проста в обслуживании, требует небольшого количества воды для охлаждения. В отличие от двигателей внутреннего сгорания, она не имеет инерционных воздействий от кривошипно-шатунного механизма. Газотурбинная установка в полтора раза короче, чем дизельные двигатели и более чем в два раза легче. У устройств есть возможность работать на топливе низкого качества. Вышеуказанные качества позволяют считать двигатели такого плана представляющими особый интерес для судов на воздушной подушке и на подводных крыльях.

Газовая турбина как основной компонент двигателя имеет и ряд существенных недостатков. В их числе отмечают высокую шумность, меньшую, чем у дизелей, экономичность, небольшой срок работы при высоких температурах (если используемая газовая среда имеет температуру около 1100 оС, то сроки использования турбины могут составлять в среднем до 750 часов).

КПД газовой турбины зависит от того, в какой системе она используется. Например, устройства, применяемые в энергетике с начальной температурой газов выше 1300 градусов Цельсия, со степенью сжатия воздуха в компрессоре не более 23 и не менее 17 имеют при автономных операциях коэффициент около 38,5%. Такие турбины не очень широко распространены и применяются в основном для перекрытия нагрузочных пиков в электросистемах. Сегодня около 15 газовых турбин с мощностью до 30 МВт работают на ряде теплоэлектростанций России. На многоступенчатых установках достигается гораздо более высокий показатель полезного действия (около 0,93) за счет высокой эффективности конструктивных элементов.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453