Устройство системы питания топливом гмз 3

Особенности устройства силовых установок базовых машин. Общее устройство, ТТХ двигателя В-46-4. Назначение, устройство механизмов и систем двигателя.

Военная кафедра

Справочный материал

для подготовки студентов к зачету по технической подготовке

Москава-2014

Раздел № 1: Базовые машины инженерной техники

Особенности устройства силовых установок базовых машин. Общее устройство, ТТХ двигателя В-46-4. Назначение, устройство механизмов и систем двигателя.

Классификация двигателей внутреннего сгорания.

На современных инженерных машинах, базой которых являются танки, гусеничные и колесные тягачи, автомобили повышенной проходимости и тракторы, установлены поршневые двигатели внутреннего сгорания.

Поршневые двигатели внутреннего сгорания классифицируют по следующим основным признакам:

· по способу воспламенения горючей смеси – с воспламенением от сжатия (дизели) и от электрической искры (карбюраторные, инжекторные);

· по способу смесеобразования – с внешним (карбюраторные, инжекторные с раздельным впрыском топлива) и с внутренним смесеобразованием (дизели, инжекторные с непосредственным впрыском топлива);

· по виду применяемого топлива – работающие на жидком топливе (бензин и дизельное топливо) и газообразном топливе (сжатый и сжиженный газ);

· по числу цилиндров – одно- и многоцилиндровые (2, 4, 6, 8, 12 и более).

Основные определения (понятия) и технические характеристики ДВС.

· верхняя мертвая точка (ВМТ) – положение поршня в цилиндре, при котором расстояние его от оси коленчатого вала наибольшее;

· нижняя мертвая точка (НМТ)– положение поршня в цилиндре, при котором расстояние его от оси коленчатого вала наименьшее;

· ход поршня S, м– расстояние по оси цилиндра между мертвыми точками. При каждом ходе поршня коленчатый вал проворачивается на половину оборота, т.е. на 180 градусов. Ход поршня центрального КШМ равен двум радиусам кривошипа коленчатого вала;

· рабочий объем цилиндра Vn, – объем, куб. м, цилиндра, освобождаемый поршнем при перемещении от ВМТ к НМТ;

· объем камеры сгорания Vс, – объем, куб. м, над поршнем, когда он находится в ВМТ;

· полный объем цилиндра Vа, куб.м– сумма объема камеры сгорания и рабочего объема цилиндра, т.е. пространство над поршнем, когда он находится в НМТ;

· литраж двигателя Vл, Л – это сумма рабочих объемов всех его цилиндров, выраженная в литрах;

· степень сжатия – отношение полного объема цилиндра к объему камеры сгорания.

Во время работы двигателя внутреннего сгорания в цилиндрах происходят периодически повторяющиеся изменения состояния рабочего тела (газа).

Рабочий цикл двигателя – это комплекс последовательных процессов (впуск, сжатие, сгорание, расширение и выпуск), периодически повторяющихся в каждом цилиндре и обуславливающих работу двигателя.

Такт – это часть рабочего цикла, происходящего за время движения поршня от одной мертвой точки к другой.

Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня, т.е. за два оборота коленчатого вала, называются четырехтактными. Двигатели, в которых рабочий цикл совершается за два хода поршня, т.е. за один оборот коленчатого вала, называются двухтактными.

Рабочий процесс четырехтактного дизельного двигателя.

В цилиндры дизеля воздух и топливо вводятся раздельно.

Такт впуска.Поршень движется от ВМТ к НМТ, впускной клапан открыт, в цилиндры поступает воздух. Давление в конце такта впуска составляет 0,08-0,09 Мпа, а температура воздуха 320-340 К.

Такт сжатия.Оба клапана закрыты. Поршень движется от НМТ к ВМТ, сжимая воздух. Вследствие большой степени сжатия (порядка 14-18) давление воздуха в конце такта сжатия 3,5-4 Мпа, а температура (750-950 К) становится выше температуры самовоспламенения топлива. В конце такта сжатия при положении поршня, близком к ВМТ, в цилиндр через форсунку впрыскивается жидкое топливо. Устройство форсунки обеспечивает тонкое распыление топлива в сжатом воздухе. Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами; образуется рабочая смесь. Большая часть топлива воспламеняется и сгорает. Давление газов повышается до 5,5-9Мпа, а температура – до 1900-2400К.

Такт расширения (рабочий ход).Оба клапана закрыты. Поршень движется от ВМТ к НМТ. В начале такта расширения сгорает остальная часть топлива. К концу такта расширения давление газов уменьшается до 0,2-0,3 Мпа, а температура до 900-1200 К.

Такт выпуска.Выпускной клапан открывается. Поршень движется от НМТ к ВМТ и через открытый клапан выталкивает отработавшие газы в атмосферу. Давление газов при этом составляет 0,11-0,12 Мпа, а температура 650-900 К. Далее рабочий цикл повторяется.

Работа многоцилиндрового четырехтактного двигателя.

У четырехтактного многоцилиндрового двигателя частое повторение тактов расширения обеспечивает более равномерное вращение коленчатого вала. Расположение цилиндров таких двигателей может быть одно- или двухрядным. У большинства однорядных двигателей цилиндры размещают вертикально, а у двухрядных – под некоторым углом друг к другу. Если в двухрядном двигателе угол между цилиндрами меньше 180 градусов, его называют V – образным.

· Порядок работы цилиндров двигателя – это последовательность чередования тактов расширения в цилиндрах. Он зависит от расположения цилиндров, взаимного положения кривошипов коленчатого вала и последовательности открытия и закрытия клапанов механизма газораспределения.

На современных гусеничных машинах, являющихся базой для инженерных машин, в качестве силовой установки используется двигатель В-46-4, его модификации или аналоги.

Двигатель В-46-4 относится к классу четырехтактных быстроходных многотопливных дизелей с жидкостным охлаждением, с непосредственным впрыском топлива в цилиндры, с наддувом от приводного центробежного нагнетателя.

Технические характеристики двигателя

| § Число цилиндров § Расположение цилиндров § Порядок нумерации цилиндров § Диаметр цилиндра, мм § Ход поршня, мм: в левом ряду цилиндров с гл. шатуном в правом ряду с прицепным шатуном § Рабочий объем всех цилиндров, л § Степень сжатия § Порядок работы цилиндров § Максимальная мощность двигателя на дизельном топливе, л. с. § Максимальный крутящий момент, кгс Х м § Частота вращения при максимальном крутящем моменте, об/мин § Минимально устойчивая частота вращения на холостом ходу, об/мин, не более § Максимальная частота вращения на холостом ходу, об/мин, не более | V-образное, под углом 60 градусов Со стороны передачи к носку коленчатого вала двигателя 186,7 38,88 1л-6п-5л-2п-3л-4п-6л-1п-2л-5п-4л-3п 1200-1400 |

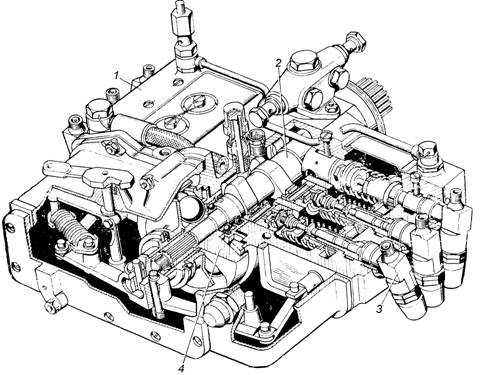

Общее устройство двигателя В-46-4

Двигатель состоит из следующих механизмов и систем:

§ кривошипно-шатунного механизма (КШМ);

§ механизма газораспределения;

§ механизма передач;

§ системы питания топливом;

§ систему питания воздухом с агрегатом наддува - приводным центробежным нагнетателем (ПЦН);

§ системы смазки;

§ системы охлаждения и подогрева;

§ системы вентиляции картерных газов.

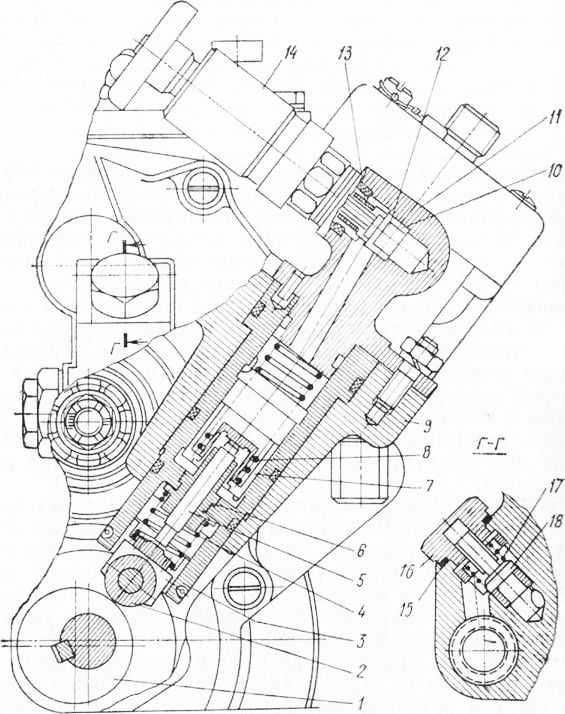

Механизм газораспределения

· Механизм газораспределения служит для обеспечения своевременного впуска в цилиндры двигателя горючей смеси или воздуха и выпуска из цилиндров отработавших газов.

Механизм газораспределения состоит из клапанных групп (48 клапана) распределительных валов (4шт) и деталей привода.

Каждая камера сгорания имеет по четыре клапана – два впускных и два выпускных. Одноименные клапаны расположены на одной оси вдоль блока цилиндров и управляются одним распределительным валом.

Распределительные валы установлены в подшипниках над клапанами, и их кулачки действуют непосредственно на тарелки клапанов.

Распределительные валы приводятся во вращение от коленчатого вала через наклонный валик механизма передач и блок шестерен, закрепленный на распределительном валу впуска.

Клапаны служат для периодического открытия и закрытия отверстий, сообщающих впускной и выпускной трубопроводы с цилиндром.

Клапанную группу составляют клапан впуска, клапан выпуска, две пружины (большая и малая), тарелка клапана и замок тарелки клапана. Клапаны отличаются размерами. Клапан впуска имеет рабочую головку диаметром 54 мм, выпускной – 50 мм.

Распределительные валы служат для своевременного открытия и закрытия клапанов Распределительные валы впуска и выпуска установлены на каждой головке блока в семи подшипниках. Распределительные валы впуска и валы выпуска правого и левого блоков одинаковы. Валы впуска и выпуска отличаются между собой профилем и расположением кулачков.

Валы – полые, через внутренние полости их подводится масло к подшипникам и тарелкам клапанов. На каждом валу расположено по двенадцать кулачков (по два на цилиндр). Распределительные валы впуска левого и правого блоков вращаются по ходу часовой стрелки, валы выпуска – против часовой стрелки.

Распределительные валы приводятся во вращение от верхней конической шестерни наклонного валика, установленного в коробке головки блока.

Механизм передач

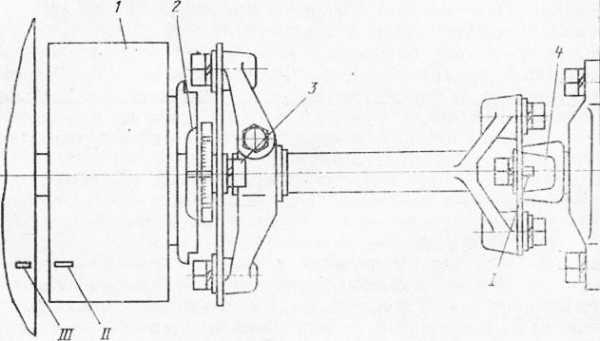

· Механизм передач служит для передачи вращения от коленчатого вала двигателя к распределительным валам газораспределения, агрегатам двигателя и датчику электротахометра.

Составными частями механизма передач являются:

§ верхний вертикальный валик;

§ валик привода топливного насоса и воздухораспределителя;

§ два наклонных валика привода распределительных валов МГ;

§ привод к датчику тахометра;

§ нижняя вертикальная передача к водяному насосу, насосу откачки

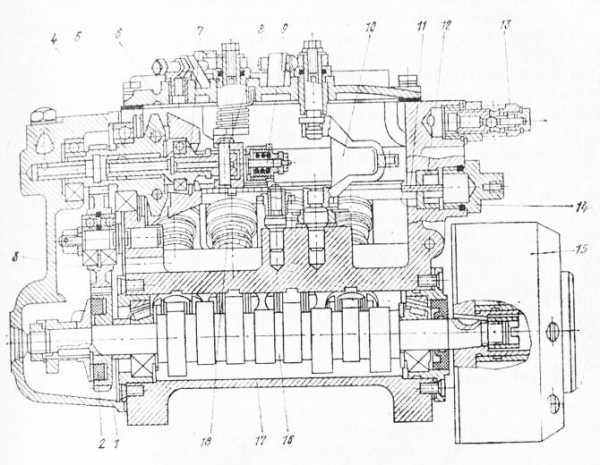

Система питания топливом

Система питания топливом, установленная непосредственно на двигателе, предназначена:

· для подачи топлива из баков в топливный насос;

· для очистки топлива от мельчайших твердых частиц (тонкая очистка);

· для равномерного распределения топлива по цилиндрам и впрыска его в цилиндры в определенные моменты;

· для распыла топлива в камерах сгорания в целях хорошего смесеобразования;

· для регулирования количества топлива, подаваемого в цилиндры, в зависимости от режима работы;

· для обеспечения работы двигателя на дизельном топливе, керосине и бензине.

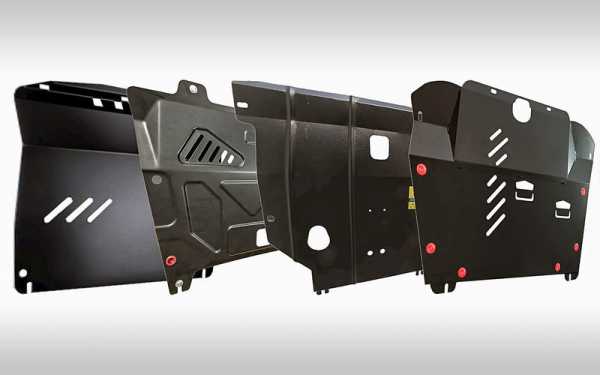

Непосредственно на двигатель установлены следующие элементы топливной системы:

ü топливоподкачивающий насос;

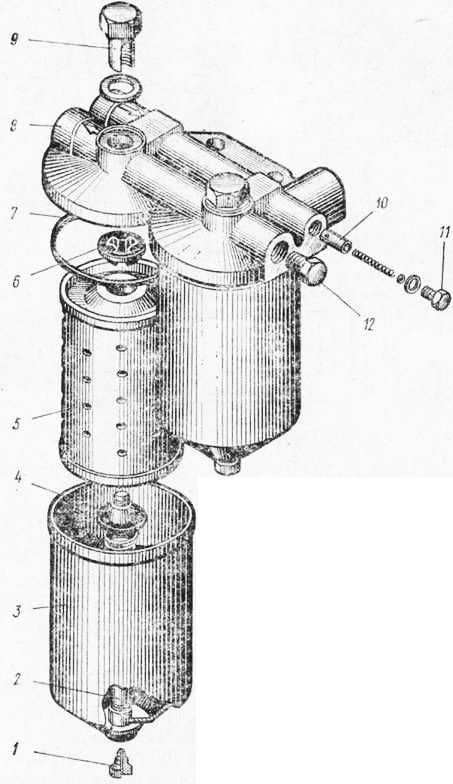

ü топливный фильтр тонкой очистки;

ü топливный насос высокого давления с всережимным регулятором и ограничителем максимальной подачи топлива (ТНВД);

ü двенадцать форсунок;

ü система протока топлива;

ü топливопроводы высокого давления;

ü топливопроводы низкого давления.

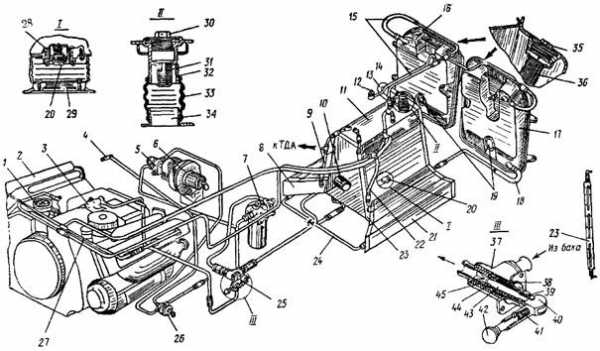

В машине расположены остальные элементы системы питания топливом:

ü топливные баки;

ü фильтр грубой очистки;

ü топливоподкачивающий насос (БЦН);

ü топливораспределительный кран (ТРК).

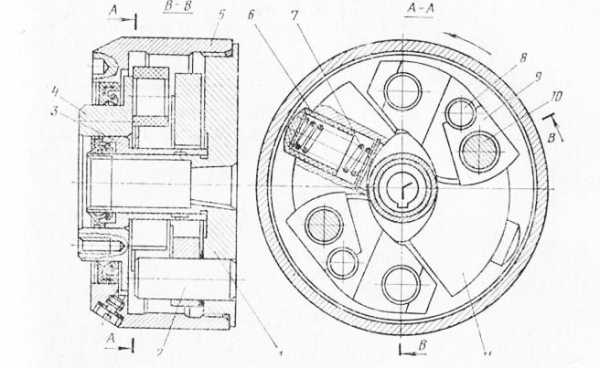

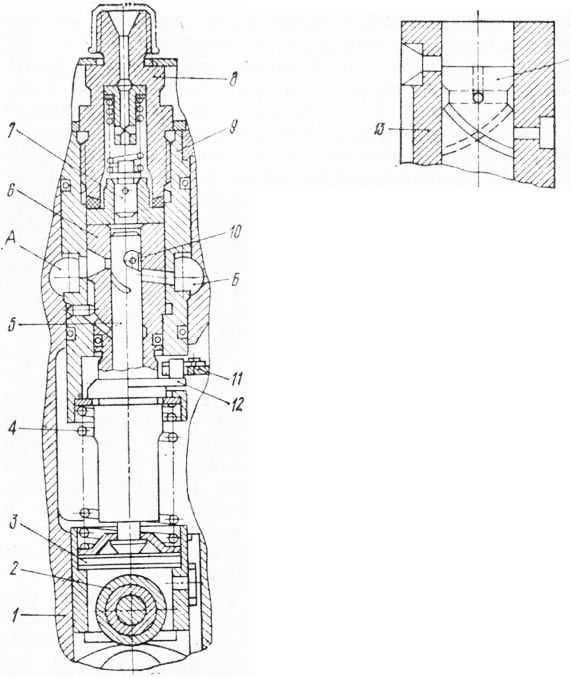

§ Топливоподкачивающий насос НТП-46 предназначен для подачи топлива из баков в ТНВД под давлением. Насос приспособлен работать на трех видах топлива, производительность 350 л/час, расположен на площадке нижней половины картера.

§ Топливный фильтр тонкой очистки ТФК-3 служит для окончательной очистки топлива от механических примесей перед поступлением его в ТНВД, установлен в развале двигателя.

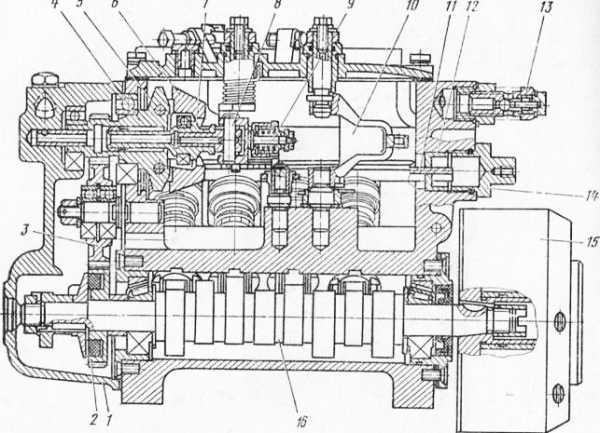

§ Топливный насос высокого давления (ТНВД) НК-12М предназначен для подачи к форсункам строго дозированных порций топлива в последовательности, соответствующей порядку работы цилиндров двигателя и в соответствии с его нагрузкой.

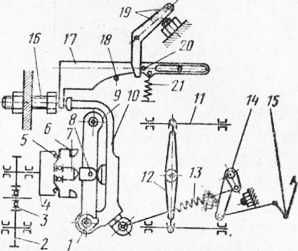

Ø Всережимный регулятор ТНВД служит для автоматического поддержания заданной частоты вращения коленчатого вала при изменяющихся нагрузках на двигатель и ограничения максимальных оборотов двигателя.

Ø Ограничитель максимальной подачи топлива ТНВД служит для обеспечения заданного крутящего двигателя при работе на различных видах топлива.

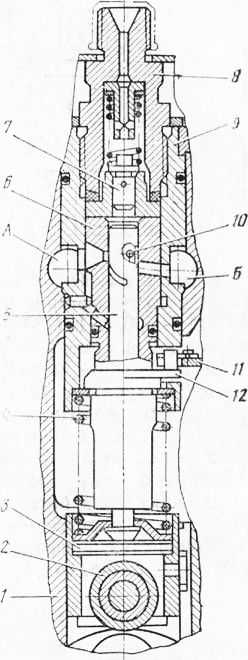

§ Форсунки предназначены для впрыска топлива в камеру сгорания цилиндра двигателя и для распыливания его на мельчайшие частицы.

§ Система протока топлива служит для исключения явления парообразования при работе двигателя на бензине.

§ Топливопроводы служат для подачи топлива: низкого давления до ТНВД, высокого давления от ТНВД к форсункам.

§ Топливные баки служат емкостями для топлива и состоят из трех групп (для машин на базе МТ-Т): передняя группа баков, задний правый и задний левый. Каждая группа баков может быть поочередно подключена ТРК к потребителю.

§ Топливный фильтр грубой очистки предназначен для предварительной очистки топлива от механических примесей перед поступлением его в топливоподкачивающий насос двигателя НТП-46 и фильтр подогревателя.

§ Топливоподкачивающий насос БЦН предназначен для заполнения топливной системы двигателя и подогревателя топливом, а также для удаления из нее воздуха и паров топлива прокачиванием его под давлением.

§ Топливораспределительный кран ТРК служит для подключения одной из групп баков к магистрали питания топливом двигателя и подогревателя или отключения их, а также для слива топлива, охлаждающего плунжерные пары топливного насоса двигателя.

Работа топливной системы.

При работе двигателя топливоподкачивающий насос НТП-46 засасывает топливо из баков из бака и подает его по трубкам низкого давления с давлением 3,5 кгс/см2 в топливный фильтр ТФК-3. Из фильтра топливо под давлением поступает в ТНВД, который затем подает топливо под высоким давлением в 700-800 кгс/см2 к форсункам по трубкам высокого давления. Через распыляющие отверстия форсунки впрыскивают топливо в камеру сгорания.

Система смазки двигателя

Система смазки двигателя служит для непрерывной подачи масла к трущимся поверхностям деталей в целях уменьшения трения, их износа и отвода от них тепла, возникающего в результате трения.

Масло, подводимое к трущимся поверхностям, уменьшает возникающее между ними трение, отводит тепло от трущихся деталей и смывает с трущихся поверхностей продукты износа. К большинству трущихся деталей масло подводится под давлением, создаваемым масляным насосом, часть же деталей смазывается разбрызгиваемым маслом.

Система смазки двигателя – комбинированная, циркуляционная, с сухим картером.

В состав система смазки двигателя входят:

§ масляный насос;

§ масляный фильтр;

§ наружный трубопровод;

§ каналы и отверстия для прохода масла в картере, коленчатом вале, подшипниках передач, головках блоков, распределительных валах, и др. деталях;

§ отсасывающие трубы и маслосборники в нижней половине картера.

Вне двигателя установлены:

§ масляный радиатор;

§ масляный бак;

§ маслозакачивающий насос;

§ центробежный маслоочиститель;

§ манометр;

§ термометр.

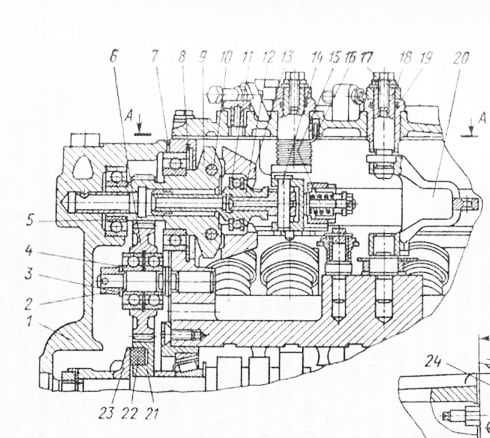

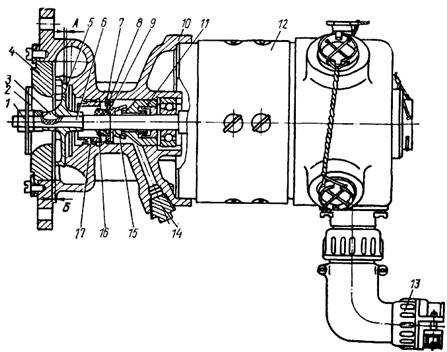

Масляный насос служит для подачи масла из бака под давлением к трущимся поверхностям деталей двигателя и для откачивания масла из маслосборников картера. Масляный насос – шестеренчатого типа, имеет три пары шестерен, образующих три отдельные секции. Все секции расположены в общем корпусе в одной горизонтальной плоскости.

Секция А – нагнетающая, подает масло из бака через фильтр и трубопровод в двигатель. Секции Б и В – откачивающие, подают масло из маслосборников картера двигателя через масляный радиатор в бак.

Масляный фильтр МАФ служит для тонкой очистки масла, поступающего в двигатель.

Центробежный маслоочиститель МЦ-1 предназначен для очистки масла на выходе из двигателя.

Маслозакачивающий насос МЗН-3 служит для подачи масла из бака в центральную магистраль двигателя перед его пуском. На МЗН установлен заборный фильтр и перепускной клапан, отрегулированный на давление 1-1,2 Мпа.

Масляный бак служит резервуаром для масла и обеспечивает пеногашение, отстой масла и нагрев его перед пуском при низких температурах.

Масляный радиатор служит для охлаждения масла, поступающего из двигателя. Площадь поверхности охлаждения радиатора 19,2 м2.

Контроль за температурой масла осуществляется электрическим дистанционным термометром с приемником, контроль за давлением масла – электрическим дистанционным манометром с приемником.

| Давление масла в центральной магистрали на эксплуатационном режиме работы двигателя должно быть 5-10 кгс/см2, при минимально устойчивой частоте вращения коленчатого вала (холостых оборотах) – не менее 2 кгс/см2. При температуре выходящего масла ниже 75 градусов С допускается давление масла до 12 кгс/см2. В случае падения давления ниже 2 кгс\см2 срабатывают датчик и блок сигнализации и загорается красная сигнальная лампа на панели приборов. |

Работа системы смазки

Перед пуском двигателя во избежание сухого трения трущихся поверхностей маслозакачивающим насосом МЗН-3масло закачивается из бака в главную магистраль двигателя. По достижении давления масла в главной магистрале не менее 2 кгс/см2 двигатель разрешается пускать.

При работающем двигателе маслонасос засасывает масло из бака и подает его под давлением в масляный фильтр, который очищает масло от загрязнений.

Отфильтрованное масло по трубопроводу главной магистрали подается из полости крышки центрального подвода масла, подается:

Ø основная часть – внутрь коленчатого вала, чем обеспечивает смазку коренных и шатунных подшипников;

Ø другая часть масла поступает для смазки нагнетателя, подшипников верхнего и нижнего вертикальных валиков передач, привода топливного насоса, шестерен наклонных валиков и привода датчика тахометра.

Из подшипников шестерен наклонных валиков через отверстия в картере по трубкам масло поступает к головкам блоков для смазывания механизма газораспределения, топливного насоса и регулятора и стекает в картер.

Масло, вытекающее из зазоров в подшипниках передачи, смазывает шестерни передачи, валик воздухопуска и привод топливоподкачивающего насоса.

Масло, вытекающее через зазоры между шейками коленчатого вала и вкладышами подшипников, разбрызгивается на стенки цилиндров, попадает внутрь поршней и через отверстия в верхней головке шатунов поступает на смазку поршневых пальцев.

Стекающее в картер масло собирается в двух маслосборниках нижнего картера, оттуда по трубам засасывается откачивающими секциями насоса и по трубам основная часть подается через радиатор в бак, а часть – в центробежный маслоочиститель, где подвергается более тщательной очистке, после чего сливается в картер.

| Масло в системе двигателя заменяется после 6500-7000 км пробега, но не более чем через 350 часов работы двигателя. |

Работа системы охлаждения

При работе двигателя охлаждающая жидкость под напором, создаваемым водяным насосом, прокачивается через водяные полости блоков и головок цилиндров двигателя и поступает в радиаторы.

В радиаторах охлаждающая жидкость охлаждается воздухом, просасываемым через радиаторы эжекционной системой. Часть жидкости поступает в подогреватель. Пар из головок блоков, отводится по пароотводным трубкам в расширительный бачек.

Термометр показывает температуру жидкости, выходящей из двигателя.

Работа системы подогрева

Насосный узел прокачивает охлаждающую жидкость через теплообменник и

Нагнетает в камеру сгорания воздух. Топливоподкачивающий насос БЦН, подает топливо через фильтр к электроклапану, который открывается после нагрева

свечи. Смешанное с воздухом топливо образует горючую смесь, которая воспламеняется от свечи. Горячие газы, проходя через блок котла, подогревают охлаждающую жидкость, циркулирующую в системе охлаждения, и выйдя из котла, проходят по жаровой трубе масляных баков и нагревают в них масло. Нагретая в подогревателе охлаждающая жидкость по трубам и поступает в двигатель и радиаторы, нагревает их и по трубам возвращается в котел.

Перед пуском двигателя подогреватель обязательно выключается.

Система пуска двигателя

Пуск двигателя осуществляется с помощью электрической и воздушной систем пуска. При температуре окружающего воздуха ниже плюс 5 градусов С. производится воздушным пусковым устройством или комбинированным способом. Кроме того, когда недостаточно заряжены АКБ и недостаточно давление воздуха в баллонах, пуск двигателя возможно осуществить от внешнего источника тока или с буксира.

Электрический пуск двигателя обеспечивается АКБ, стартер-генератором и вспомогательной аппаратурой).

Воздушный пуск двигателя обеспечивается воздухом из баллонов воздухораспределителем двигателя через двенадцать пусковых клапанов. Давление сжатого воздуха, поступающего к воздухораспределителю, должно быть не более 90 кгс/см2. Минимальное давление воздуха в баллонах, при котором возможен гарантированный пуск двигателя, будет не ниже 40 кгс/см2.

Система питания воздухом

Система питания двигателя воздухом предназначена для очистки поступающего в двигатель воздуха, повышения его плотности и подвода к цилиндрам двигателя.

В систему питания двигателя воздухом входят:

· воздухоочиститель (установлен отдельно от двигателя);

· центробежный нагнетатель Н-46;

· тройник впускного трубопровода;

· два впускных коллектора блоков двигателя;

· два выпускных коллектора.

Нагнетатель Н-46 предназначен для подачи в цилиндры двигателя воздуха с избыточным давлением, что позволяет увеличить мощность двигателя, обеспечить надежную работу в условиях высокогорья и работу на керосине и бензине.

Блок-схема трансмиссии МТ-Т

Цилиндрический редуктор предназначен для передачи крутящего момента от двигателя к коническому редуктору и для отбора мощности к компрессору, генератору, насосам маслосистемы и лебедке.

Цилиндрический редуктор установлен в моторно-трансмиссионном отделении на трех опорах.

Конический редуктор предназначен :

· для передачи крутящего момента от цилиндрического редуктора к КП;

· отъединения КП от двигателя перед его пуском при низких температурах;

· передачи крутящего момента к откачивающим насосам КП и редуктора;

· реверсирования движения машины. Конический редуктор установлен в МТО на трех опорах.

Бортовые коробки передач предназначены для:

· изменения тягового усилия на ведущих колесах при постоянном крутящем моменте коленвала двигателя;

· изменения скорости движения машины при постоянной частоте вращения коленвала двигателя;

· осуществления ЗХ машины за счет изменения направления вращения ведомых частей КП;

· осуществления поворотов машины; торможения машины в движении и на стоянке;

· осуществления пуска двигателя с буксира;

· отъединения двигателя от ведущих колес.

На машине установлены две КП - правая и левая, имеющие незначительные конструктивные отличия.

Бортовые передачипредназначен для снижения частоты вращения и увеличения крутящего момента, передаваемых от КП к ведущему колесу.

На машине установлены две бортовые передачи, которые представляют собой одноступенчатые планетарные редукторы, прикрепленные к КП, образуя с ними единые узлы.

Маслосистема трансмиссии обеспечивает: управление коробками передач и реверсом; смазку и охлаждение механизмов трансмиссии и компрессора, а также откачку из них масла в процессе работы и перед длительной стоянкой; пуск двигателя с буксира; закачивание масла в картеры КП перед буксировкой машины; работу привода генератора. Состоит из:

1. Маслобака;

2. Нагнетающих насосов;

3. Гидроциклона;

4. Клапанного устройства;

5. Откачивающих насосов;

6. Фильтров;

7. Радиатора;

8. Электромаслозакачивающего насоса;

9. Крана управления реверсом.

Редуктор привода лебедки:Одноступенчатый, понижающий с постоянным зацеплением зубчатых колес с синхронизатором.

передаточное число: 3,2.

способ смазки: разбрызгиванием.

Ходовая часть МТ-Т

Ходовая часть предназначена для обеспечения движения тягача за счет крутящего момента двигателя и сцепления гусениц с поверхностью дороги.

Ходовая часть состоит из гусеничного движителя и подвески.

Гусеничный движитель.

Гусеничный движитель предназначен для преобразования вращательного движения ведущих колес в поступательное движение тягача.

Срок службы гусеничного движителя определяется износостойкостью шарниров гусениц и зубьев зубчатых венцов ведущих колес, работоспособностью опорных катков, что важно для быстроходной техники.

Повышению срока службы гусеничного движителя способствуют:

- применение резинометаллических шарниров параллельного типа;

- надежное уплотнение ступиц колес, катков и роликов;

- постановка съемных зубчатых венцов на ведущих колесах и упрочнение поверхностей зубьев износостойким материалом;

- установка катков среднего диаметра и увеличение их количества, что снижает нагрузку на каждый из них;

- применение опорных катков с внутренней амортизацией;

- применение мелкозвенчатых гусениц, у которых ширина траков превосходит шаг гусеничной цепи не менее чем в два раза.

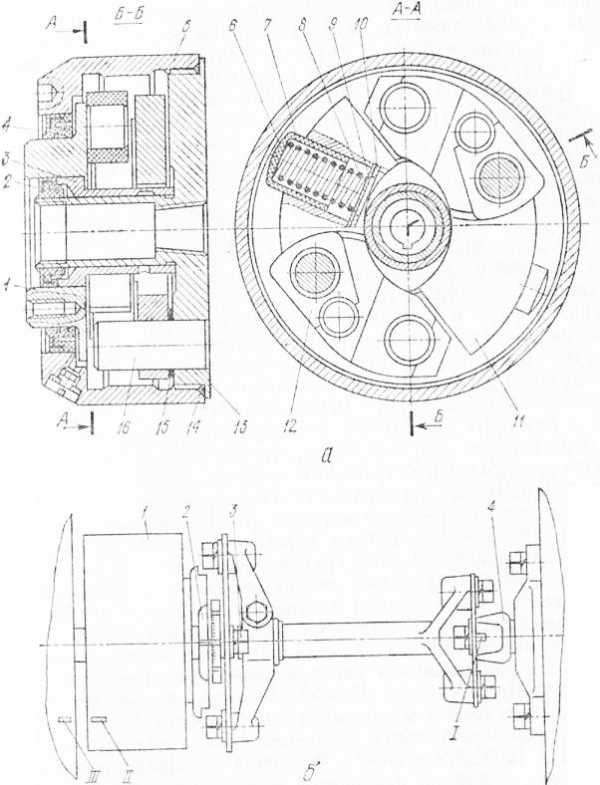

Гусеничный движитель состоит из:

- двух гусениц;

- двух ведущих колес;

- двух направляющих колес с механизмами натяжения;

- четырнадцати опорных катков;

- восьми поддерживающих катков.

Подвеска

Подвеска предназначена для смягчения толчков и ударов при движении по местности, а также соединяет корпус тягача с гусеничным движителем.

Подвеска состоит из:

- 14 блоков подвески;

- 14 торсионных валов;

- 6 гидроаммортизаторов;

- системы блокировки подвески.

Конструкции минных тралов

По конструкции минные тралы делятся на три группы: нажимные, выкапывающие и ударные. Кроме того, возможна их комбинация.

Нажимные тралы создают локальное давление на грунт или поверхность мины для разрушения корпуса мины или приведения к взрыву мины с нажимными взрывателями.

Основным типом нажимных тралов являются катковые тралы.

Они имеют тралящие рабочие органы в виде тяжелых стальных катков, движущихся впереди танка. Необходимое силовое воздействие на мину обеспечивается либо собственным весом катка, либо весом катка и весом дополнительно присоединенных масс. К катку предъявляются жесткие требования по взрывоустойчивости и создания такого давления на грунт, при котором обеспечивается надежное траление мин.

Выкапывающие тралы. Наибольшее распространение из тралов выкапывающего действия получили ножевые тралы пассивного типа.

Рабочими элементами таких тралов являются прорезающие грунт ножи. Ножи при тралении заглубляются в грунт, извлекают на его поверхность мины и отводят или отбрасывают их в стороны за пределы протраливаемой полосы. Преимущество выкапывающих тралов заключается в их способности тралить практически все мины независимо от их типов и реагирующих приводов. К недостаткам ножевых тралов следует отнести их низкую взрывоустойчивость, потребность в большой силе тяги и зависимость от грунтовых и климатических условий. В рабочем положении тралов невозможно осуществить быстрые повороты танков (БМП), что в условиях боя резко снижает их боевые свойства.

Колейный минный трал КМТ-10

Обеспечивает траление противогусеничных и противоднищевых мин с надежностью 93% в различных грунтовых условиях и в снегу. Применяется с БМП, БМП-2, БМП-3.

Основные характеристики

Масса машины, т 43 (51 с тралом)

Экипаж, чел. 2

Мощность двигателя, л. с. 618 (840)

Скорость движения при тралении, км/ч 5-12

Максимальная скорость движения, км/ч 60

Запас хода по шоссе, км 550

Основные ТТХ

| Тип базового шасси Тип устанавливаемых мин Боекомплект, мин Скорость минирования (в грунт, в снег, на поверхность), км/ч Шаг минирования, м Время зарядки заградителя б/к , мин Протяженность минного поля из оного б/к , км: · с неконтактными взрывателями · с контактными взрывателями Время подготовки заградителя к минированию, мин Время установки оного б/к , мин: · при установке мин в грунт · при установке мин на грунт Экипаж, чел Полная масса, кг Транспортная скорость, км/ч Мощность двигателя, кВт Заправочная емкость топливных баков, л | изд.123 ТМ-57, ТМ-62М, ТМ-62П3 с МВЧ-62, ТМ-89 до 6/10/16 5 и 10 8-10 4-6 |

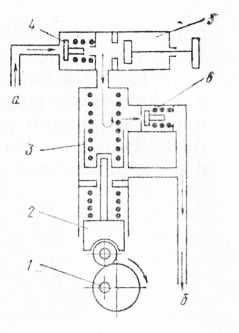

Общее устройство ГМЗ-3

ГМЗ-3 состоит из базового шасси и минного оборудования.

Базовое шасси (броневой корпус) заградителя разделен перегородками на четыре отсека: моторный, управления, минный и оператора.

· В моторном отсеке размещается силовая установка и трансмиссия;

· в отсеке управления – органы управления базовым шасси, специальные

приборы и оборудованные места для размещения экипажа;

· в минном отсеке – кассеты с минами, выдающий и отсчитывающий механизмы, специальные системы;

· в отсеке оператора – механизмы и аппаратура для управления процессом выдачи мин.

Снаружи на кормовой части заградителя размещается плужно-маскирующее устройство, обеспечивающее подачу и установку мин, автоматический перевод их в боевое положение и маскировку. На носовой части – оборудование для самоокапывания.

Бронированный корпус и компоновка заградителя обеспечивает надёжную защиту экипажа и мин от стрелкового оружия противника. Наличие вооружения (7.62 мм пулемёт ПКТ) и высокая манёвренность позволяют применять заградитель в ходе боя на внезапно выявившихся направлениях наступления противника.

Перевод плужно-маскирующего устройства заградителя из походного положения в рабочее (и обратно) осуществляется с помощью гидравлической системы, привод которой осуществляется из отсека оператора.

Для перевода мин со взрывателями кнопочного (нажимного) типа в боевое положение применена традиционная подпружиненная пластина. Для перевода мин с неконтактными взрывателями в боевое положение имеется

клиновый захват для срывания чеки с крышки взрывателя.

Заградитель имеет радиостанцию Р-123М с дальностью связи до 20 км и внутреннее переговорное устройство ТПУ.

Экипаж имеет дневные и ночные приборы наблюдения, обеспечивающие дальность видения ночью до 400 м при кратности увеличения до 5.

Для топографической привязки ПТМП используется буссоль ПАБ-2АМ с перископом, дальномер сапёрный ДСП-30 и навигационная аппаратура. Навигационная аппаратура ТНА-4 является счетно-разрешающим

комплексом, предназначенным для непрерывной автоматической выработки текущих координат движущейся машины, дирекционного угла машины и дирекционного угла машины на пункт назначения.

Боекомплект мин располагается в кассетах.

При загрузке боекомплекта не допускается одновременно загружать мины с контактными и неконтактными взрывателями. Установка мин с неконтактными взрывателями МВН-80 производится только с шагом минирования 10 м.

В целях маскировки действий заградителя на рубеже минирования

применяется система дымопуска, представляющая собой термодымовую аппаратуру ТДА многократного действия.

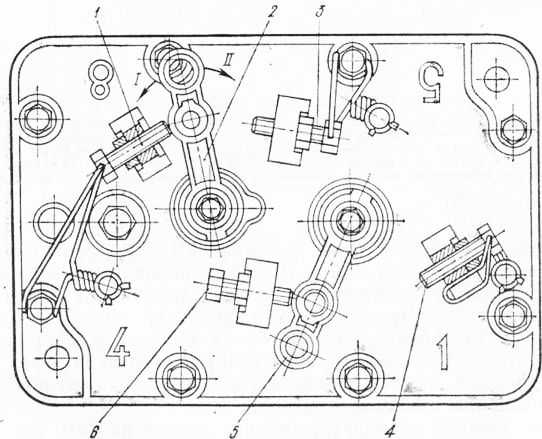

Специальное оборудование

Контейнерный блок предназначен для размещения и транспортирования кассет с минами, а так же для отстрела мин из кассет в заданных направлениях. Он состоит из рамного основания, шести станков-контейнеров и механизма блокировки.

Рамное основание предназначено для установки на нем станков-контейнеров, крепления и равномерного распределения массы контейнерного блока на платформе заградителя.

Рамное основание состоит из 2-ух рам. Каждая рама представляет собой сварную конструкцию из швеллеров, состоящую из 2-ух продольных балок, передней связи, шести поперечин и восьми кронштейнов.

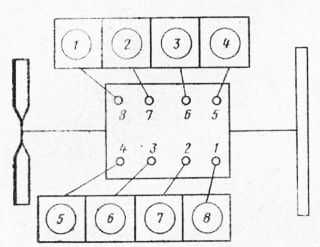

Станки-контейнеры предназначены для размещения, транспортирования и отстрела в заданном направлении кассет с минами. Они пронумерованы белой краской цифрами. У левого борта заградителя расположены (считая от кабины) первый, третий и пятый станки-контейнеры, у правого- второй, четвертый и шестой.

Станок-контейнер состоит из поворотной платформы и контейнера. Вместимость - 30 кассет. В транспортном положении каждый станок-контейнер накрыт брезентовым чехлом. В боевом положении чехлы снимаются и закрепляются вдоль бортов.

Поворотная платформа служит для крепления и поворота контейнера и состоит из основания и вращателя.

Основание выполнено в виде крестовины. Внутри полой оси основания на стальном спиральном пружинном каркасе закреплен жгут электрораспределительной сети, соединяющий прибор ПУС-36-71 контейнера с соответствующим жгутом, проложенным вдоль левой и правой рам рамного основания. Укладка жгута в виде спирали обеспечивает поворот вращателя вместе с контейнером.

Вращатель представляет собой коробчатый корпус, внутри которого вварена полая гильза с посадочными местами под подшипники. На верхней плоскости вращателя, выполненной под углом 40◦ к горизонту, четырьмя болтами крепится контейнер. При этом продольные оси кассет, установленных в контейнере, ориентируются под углом 50◦ к горизонту. В нижней части корпуса вращателя приварен сектор с девятью вырезами, в которые под действием пружин заходит фиксатор педали, что обеспечивает фиксацию поворота контейнера через каждые 22,5◦ в девяти положениях. По краям сектора с вырезами приварены упоры, которые, упираясь в отжатую педаль, ограничивают поворот вращателя с контейнером на угол 90◦ вправо или влево от продольной оси машины.

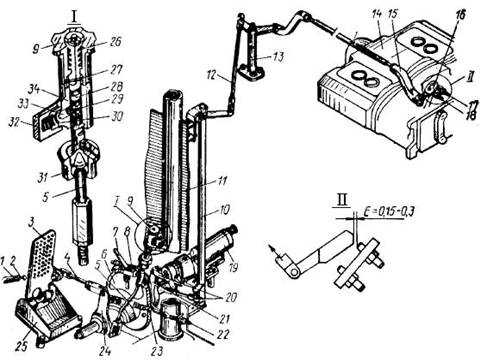

Устройство и работа системы питания топливом

Категория:

Автомобили Камаз Урал

Устройство и работа системы питания топливом

Система питания двигателя топливом состоит из топливного бака, фильтров грубой и тонкой очистки топлива, топливоподкачиваю-щего насоса низкого давления, двух ручных топливоподкачивающих насосов, топливного насоса высокого давления, форсунок и трубопроводов высокого и низкого давления.

Запас топлива, необходимый для работы двигателя, размещается в топливных баках. Система питания автомобиля КамАЗ-5320 оснащена одним топливным баком объемом 170 л, установленным с левой стороны автомобиля, автомобиля КамАЗ-4310— двумя топливными баками общим объемом 340 л, установленными с левой и с правой сторон автомобиля, автомобиля Урал-4320— двумя топливными баками: основной бак объемом 210 л установлен с левой стороны автомобиля, дополнительный бак объемом 60 л — на основании держателя запасного колеса.

Топливный бак состоит из корпуса, заливной горловины и выдвижной трубы с сетчатым фильтром. Заливная горловина закрывается герметичной крышкой с прокладкой. Для предохранения от коррозии внутренняя поверхность бака освинцована. С целью увеличения жесткости бака, а также уменьшения взбалтывания топлива и образования пены в баке имеются перегородки. В нижней части бака имеется кран для слива отстоя. Количество топлива в баке измеряется электрическим реостатным датчиком уровня, установленным в баке, и контролируется указателем на щитке приборов.

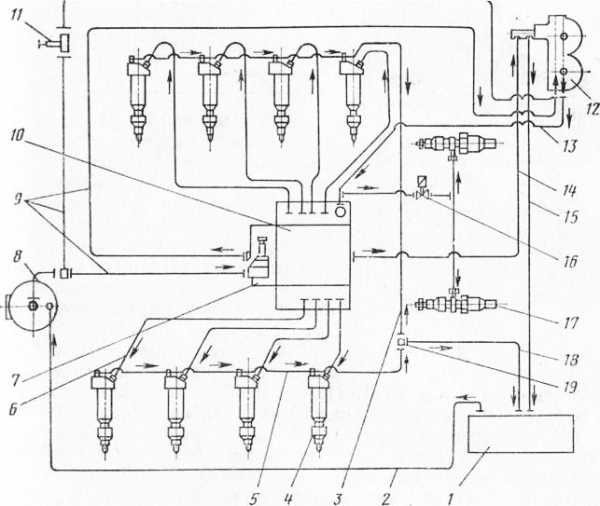

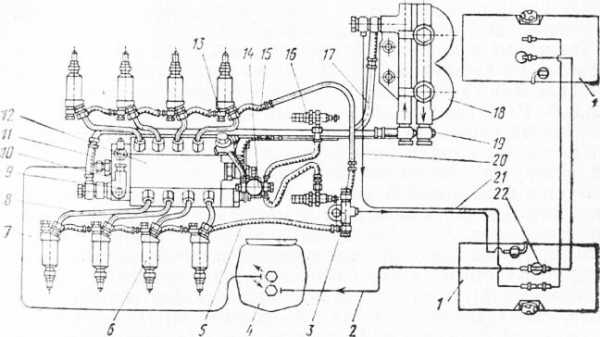

Рис. 2.36. Схема системы питания: 1 — топливный бак; 2, 9, 13 — топливопроводы низкого давления; 3, 5, 18 — дренажные юпливопроводы форсунок; 4— форсунки; 6 — топливопровод высокого давления; 7 — топ-ливоподкачивающий насос низкого давления с ручным топливоподкачииающим насосом; 8 — фильтр грубой очистки топлига; 10 — топливный насос высокого давления; 11 — ручной топливоподкачивающий насос; 12 — фильтр тонкой очистки топлива; 14, 15 — дренаж-ные топливопроводы системы; 16 — электромагнитный клапан; 17 — факельная свеча; 19 — тройник

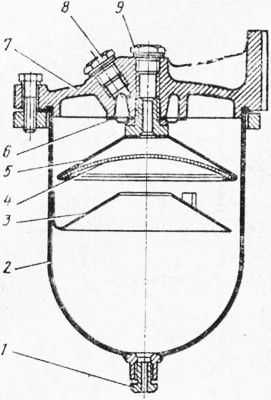

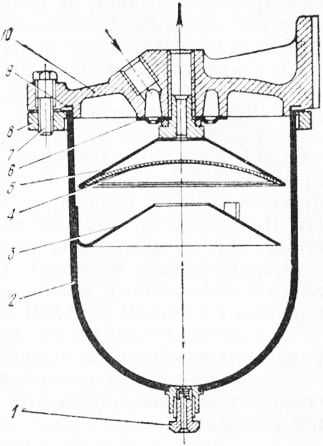

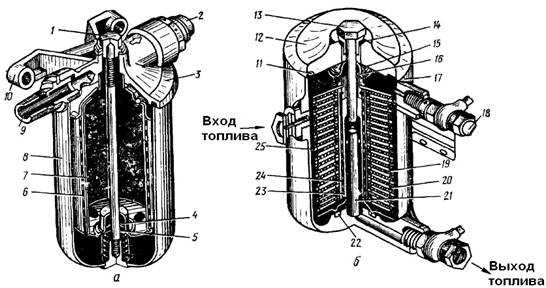

Фильтр грубой очистки топлива (фильтр-отстойник) предназначен для предварительной очистки топлива, поступающего в топливоподкачивающий насос низкого давления. Он установлен на всасывающей магистрали системы питания с левой стороны автомобиля на раме. Основными частями фильтра являются корпус, стакан, успокоитель, фильтрующая сетка, отражатель и распределитель.

Топливо, поступающее из топливного бака через подводящий штуцер, подается к распределителю и стекает в стакан. Крупные посторонние частицы и вода оседают в нижней части стакана. Из верхней части стакана через фильтрующую сетку по отводящему штуцеру д и топливопроводам топливо поступает к топливопод-качивающему насосу низкого давления.

Топливоподкачивающий насос низкого давления предназначен для подачи топлива из бака через фильтры грубой и тонкой очистки к впускной полости насоса высокого давления.

Рис. 2.37. Фильтр грубой очистки топлива: 1 — сливная пробка: 2 — стакан; 3 — успокоитель; 4— фильтрующая сетка; 5 — отражатель; 6— распределитель; 7 — корпус; 8 — подводящий штуцер; 9 — отводящий штуцер

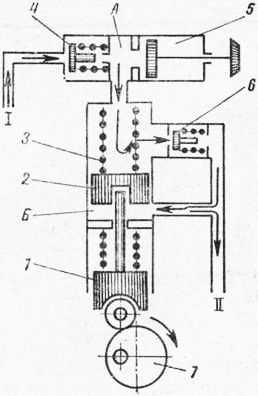

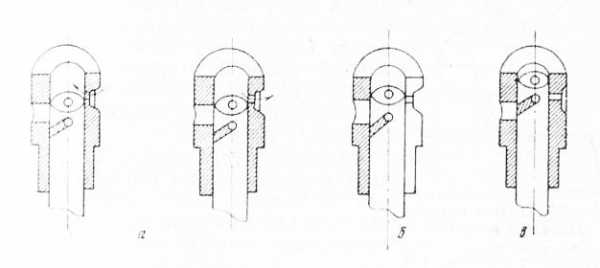

Насос поршневого типа с приводом от эксцентрика кулачкового вала топливного насоса высокого давления. Он размещен на задней крышке регулятора частоты вращения коленчатого вала двигателя. Схема работы насоса показана на рис. 2.38. Эксцентрик через толкатель со штоком совместно с пружиной сообщают поршню возвратно-поступательное движение. При опускании толкателя поршень под действием пружины перемещается вниз, создавая разрежение во всасывающей полости А. Под действием разрежения открывается впускной клапан и топливо из топлиеного бака поступает в подпоршиевую полость. Одновременно топливо, находящееся в нагнетательной полости Б, вытесняется к выводу II. При движении поршня вверх топливо, заполнившее полость Есасывания, через нагнетательный клапан поступает в полость Б. Впускной клапан при этом закрывается.

Это обеспечивается изменением хода поршня в зависимости от давления в полости нагнетания. Если давление в нагнетательной полости повышается, то поршень не совершает полного хода вслед за толкателем под действием своей пружины, а останавливается в положении, которое определяется равновесием сил, с одной стороны, от давления топлива и, с другой стороны, от усилия пружины.

Ручной топливоподкачивающий насос предназначен для подачи топлива в насос высокого давления и для удаления воздуха из топливной системы перед пуском двигателя.

Рис. 2.38. Схема работы топливоподкачи-вающего насоса низкого давления и ручного топливоподкачивающего насоса: 1 — толкатель со штоком; 2 — поршень; 3 — пружина поршня; 4 — впускной клапан; 5 — ручной топливоподкачивающий насос; 6 — нагнетательный клапан; 7 — эксцентрик привода насоса

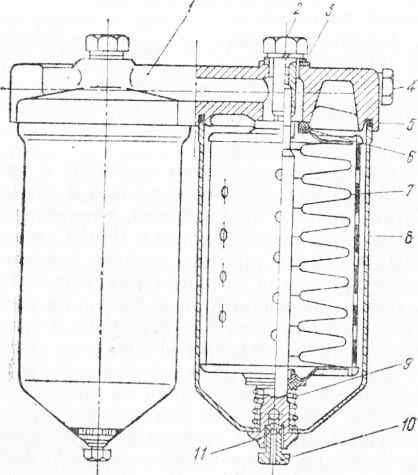

Рис. 2.39. Фильтр тонкой очистки топлива: 1 — сливная пробка; 2 — стержень; 3 — стакан; 4, 6, 7 — уплотнительные прокладки; 5 — фильтрующий элемент; 8 — корпус; 9, 11,12 — пробки; 10 — сливной клапан-жиклер

На автомобиле установлено два ручных топливоподкачивающих насоса. Один крепится к фланцу топливоподкачивающего насоса низкого давления через уплотняющую медную шайбу (рис. 2.38), другой — к кронштейну с правой стороны автомобиля на корпусе сцепления и используется без опрокидывания кабины. По конструкции и принципу работы оба насоса однотипны.

Насос поршневого типа. Основными частями насоса являются цилиндр, поршень, опорная тарелка поршня и рукоятка в сборе со штоком.

Рис. 2.40. Топливный насос высокого давления: 1 — задняя крышка регулятора; 2,3 — ведущая и промежуточная шестерни регулятора шстоты вращения; 4 — ведомая шестерня регулятора с державкой грузов; 5 — ось груза; 6 — груз; 7 —ыуфга грузов; 8 — палец рычага; 9 — корректор; 10 — рычаг пружины регулятора; 11 — рейка; 12 — втулка рейки; 13 — редукционный клапан; 14 — пробка рейки; 15 — муфта опережения впрыска топлива; 16 — кулачковый вал

Заполнение системы топливом и ее прокачивание осуществляется движением рукоятки со штоком и поршнем вверх-вниз. При этом под действием разрежения, создаваемого в подпоршневом пространстве, открывается впускной клапан и топливо поступает в полость А топливного насоса низкого давления. При движении поршня вниз нагнетательный клапан 6 открывается и топливо под давлением поступает в нагнетательную магистраль.

При нерабочем положении рукоятка ручного насоса должна быть плотно навернута на верхний резьбовой хвостик цилиндра. В этом положении поршень уплотняет впускную полость топливного насоса низкого давления.

Фильтр тонкой очистки топлива (рис. 2.39) предназначен для окончательной очистки топлива перед поступлением его в топливный насос высокого давления, а также для сбора и удаления в бак проникающего в систему питания воздуха вместе с частью топлива через клапан-жиклер. Открытие клапана происходит при давлении в полости 150 ± 20 кПа (1,5 ± 0,2 кгс/см2). Сбор воздуха в фильтре обеспечивается тем, что он из всех приборов системы питания установлен в самой высокой точке системы.

Рис. 2.41. Секция топливного насоса высокого давления: а — полость нагнетания топливного насоса; Б — полость отсечки; 1 — корпус насоса; 2 — толкатель секции; 3 — пята толкателя; 4 — пружина; 5— плунжер: 6 — втулка плунжера; 7 — нагнетательный клапан; 8 — штуцер; 9 — корпус секции; 10 — отсечная кромка винтовой канавки плунжера; 11 — рейка; 12 — поворотная втулка плунжера

Рис. 2.42. Схема соединения секций топливного насоса высокого давления с форсунками двигателя

При движении плунжера вверх и перекрытии входного отверстия втулки его верхней кромкой топливо подвергается сжатию вследствие чего открывается нагнетательный клапан и топливо поступает в топливопровод высокого давления к форсунке через отверстие в штуцере. Дальнейшее движение плунжера вверх при-годит к росту давления в топливопроводе, и по достижении величины 18 000 + 500 кПа (180 + 5 кгс/см1) происходит впрыск топлива форсункой в камеру сгорания.

В момент открытия выходного отверстия во втулке отсечной винтовой кромкой плунжера давление над плунжером резко уменьшается и нагнетательный клапан закрывается, что приводит к резкому падению давления в топливопроводе. Вследствие этого игла распылителя форсунки совершает быструю посадку в седло и резкую отсечку подачи топлива в цилиндр. При движении плунжера вниз под действием пружины полость над ним заполняется топливом и процесс повторяется

Рис. 2.43. Установка топливной аппаратуры по меткам: 1— автоматическая муфта опережения впрыска; 2 — ведомая полумуфта; 3 — болт; 4 — фланец задней ведущей полумуфты

Рис. 2.44. Схема работы регулятора частоты вращения коленчатого вала: 1 — ось рычага муфты грузоп; 2, 3 — Ееду-щая и промежуточные шестерни регулятора частоты вращения; 4 — ведомая шестерня регулятора с державкой грузов; 5 — ось груза; 6 — груз; 7 — муфта грузов; 8 — палец рычага; 9 —рычаг муфты грузов; 10 — рычаг регулятора; 11 — рейки подачи топлива; 12 — рычаг реек; 13 — пружина рычага; 14 — рычаг уприьлением регулятором; 15— педаль управления подачи топлива; 16 — регулировочный Солт; 17—рычаг выключения подачи топлива; 18, 20 — пальцы; 19 — рычаг останога; 21 — пружина

На крышке регулятора (см. рис. 2.47) отлиты цифры 1, 4, 5, 8, указывающие расположение соответствующих секций. Номера форсунок и схема подсоединения секций к форсункам двигателя приведены на рис. 2.42. Для правильной установки топливного Hacoi. а и его привода, а также для проведения регулировок и проверок на заднем фланце соединительной полумуфты, автоматической муфге и корпусе насоса имеются метки /, //, III (рис. 2.43).

Регулятор частоты вращения коленчатого вала изменяет количество топлива, подаваемого в цилиндры, в зависимости от нагрузки и поддерживает заданную частоту вращения коленчатого вала двигателя.

Регулятор всережимный, механический, прямого действия установлен в развале корпуса топливного насоса высокого давления и приводится в действие от кулачкового вала насоса с помощью шестерен (см. рис. 2.40). Основными частями регулятора являются: ведомая шестерня, выполненная как одно целое с державкой грузов, грузы, муфта грузов, рычаги, пружины и детали привода регулятора.

Необходимый скоростной режим работы двигателя устанавливается рычагом управления регулятором (рис. 2.44), который тягами связан с педалью управления подачей топлива. Каждому положению рычага управления регулятором соответствует определенная частота вращения коленчатого вала двигателя.

Поворот рычага управления регулятором, происходящий под действием нажатия на педаль подачи топлива, вызывает натяжение пружины. Рычаг под действием натяжения пружины, поворачиваясь вокруг оси, перемещает рейки в сторону увеличения подачи топлива, и частота вращения коленчатого вала двигателя возрастает. Это происходит до установления устойчивого режима работы двигателя, т. е. пока центробежная сила грузов не уравновесит силу натяжения пружины регулятора.

В случае повышения частоты вращения коленчатого вала двигателя при заданном положении рычага управления регулятором и уменьшении нагрузки на двигатель возрастает частота вращения державки. Грузы, качающиеся на осях, под действием центробежных сил расходятся и через упорный подшипник, муфту и палец перемещают рычаг муфты грузов. Последний, поворачиваясь вокруг оси, перемещает рейки топливного насоса в сторону уменьшения подачи топлива. При увеличении нагрузки на двигатель частота вращения коленчатого вала и центробежная сила грузов уменьшаются и рычаг с рейкой топливного насоса под действием усилия пружины перемещаются в обратном направлении; подача топлива и частота вращения коленчатого вала увеличиваются.

Следовательно, независимо от нагрузки, регулятор частоты вращения коленчатого вала автоматически поддерживает скоростной режим работы двигателя.

Остановка работающего двигателя производится с помощью рычага останова, который связан гибким тросиком с головкой ручного управления подачей топлива, установленной в кабине. При вытягивании головки до отказа рычаг останова поворачивается и через палец, преодолевая усилие пружины, перемещает рычаг выключения подачи – топлива. Последний при помощи рычагов выводит рейки в положение выключения подачи топлива, и двигатель останавливается.

Рычаг выключения подачи топлива, перемещаясь по пальцу, за счет скошенной поверхности поднимается вверх и выходит из контакта с плоским торцом рычага регулятора. Это дает возможность при пуске двигателя под небольшим усилием пружины переместить рычаг до упора в регулировочный болт. При этом рейки установят поворотные втулки насосных секций на максимальную подачу, необходимую для пуска двигателя.

После пуска двигателя и увеличения его частоты вращения центробежные силы грузов, преодолевая усилие пружины регулятора, переместят рычаг и рейки до номинальной величины подачи топлива, а рычаг выключения подачи топлива под действием пружины занимает свое прежнее место.

Автоматическая муфта опережения впрыска топлива автоматически изменяет начало впрыска топлива в цилиндры в зависимости от частоты вращения коленчатого вала двигателя. Применение муфты обеспечивает оптимальное для рабочего процесса начало подачи топлива во всем диапазоне скоростного режима, вследствие чего достигается экономичность и приемлемая жесткость процесса при различных скоростных режимах работы двигателя.

Муфта центробежного типа. Начальный установочный угол опережения впрыска топлива составляет 18°. Изменение установочного угла начала впрыска топлива в цилиндры производится муфтой за счет дополнительного поворота кулачкового вала насоса во время работы в ту или другую сторону относительно вала привода насоса. Муфта (рис. 2.45) состоит из двух полумуфт: ведомой и ведущей.

Рис. 2.45. Автоматическая муфта опережения впрыска топлива: 1 — ведомая полумуфта; 2 — ось груза; 3 — втулка ведущей полумуфты; 4 — ведущая по-лумуфта; 5 — корпус муфты; 6 — стакан пружины; 7 — пружина; 8—палец груза; 9 — проставка ведущей полумуфы; 10 — ось проставки; 11 — груз

Ведомая полумуфта с корпусом закреплена на конической поверхности переднего конца кулачкового вала шпонкой и гайкой. На ступице ведомой нолумуфты размещена неподвижно относительно ступицы втулка.

Ведущая полумуфта установлена на ступице ведомой через промежуточную втулку с возможностью вращения относительно ведомой. Привод ведущей полумуфты осуществляется от шестерни распределительного вала через шестерню привода топливного насоса и вал с гибкими соединительными полу муфтами. Вращение от ведущей на ведомую полумуфту передается двумя грузами, качающимися на осях, запрессованных в ведомую полумуфту. Проставка ведущей полумуфты упирается одним концом в палец груза, другим — в профильный выступ. Пружины своим усилием стремятся удержать грузы на упоре во втулку ведущей полумуфты.

С увеличением частоты вращения коленчатого вала грузы под действием центробежных сил, преодолевая сопротивление своих пружин, расходятся, вследствие чего ведомая полу муфта вместе с кулачковым валом насоса поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыска топлива. С уменьшением частоты вращения коленчатого вала, а следовательно, и центробежных сил грузы под действием пружин сходятся. Ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения, что вызывает уменьшение угла впрыска топлива.

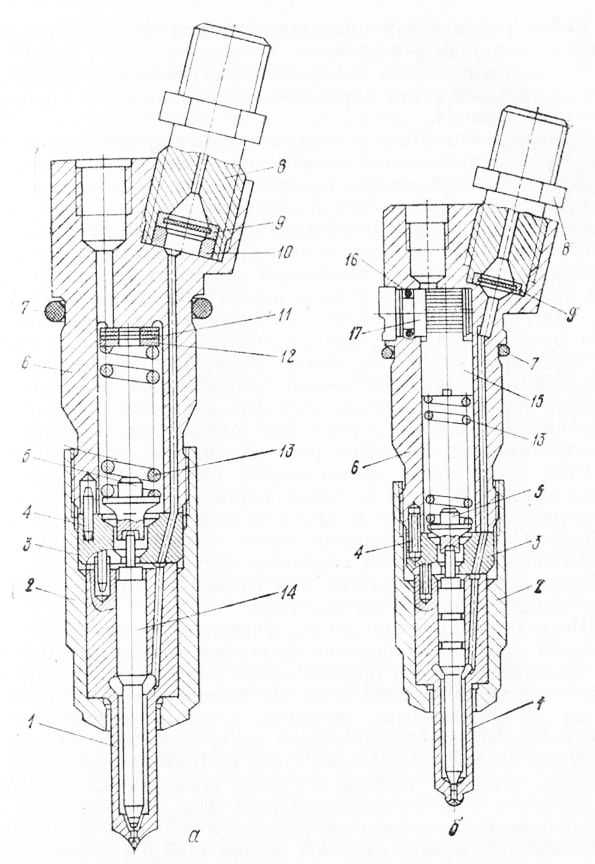

Форсунка, предназначена для впрыска и распыливания топлива и равномерного его распределения по объему камеры сгорания. Форсунка закрытого типа с гидравлическим подъемом иглы и многодырчатым фиксированным распылителем. . Давление начала подъема иглы 18 000 + 500 кПа (180 + + 5 кгс/см2).

Рис. 2.46. Форсунка: 1— корпус распылителя; 2 — игла распылителя; 3 — гайка распылителя; 4 — проставка; 5 — штанга; 6 — корпус; 7 — штуцер; 8 — фильтр; 9 — регулировочные шайбы; 10 — пружина

Она состоит (рис. 2.46) из корпуса распылителя, иглы распылителя, проставки, штанги, фильтра, пружины, регулировочных шайб, корпуса и гайки. Корпус и запорная игла представляют собой прецизионную пару, и раскомплектовка их в процессе эксплуатации не допускается. Распылитель имеет четыре сопловых отверстия. Проставка и корпус зафиксированы относительно корпуса штифтами. Пружина одним концом упирается в штангу, передающую усилие на иглу распылителя, другим — в набор регулировочных шайб.

Топливо под высоким давлением подводится к штуцеру и далее через сетчатый фильтр по каналам корпуса, проставки и корпуса распылителя поступает в полость между корпусом распылителя и иглой. По достижении в указанной полости давления топлива, превышающего усилие пружины форсунки, запорная игла распылителя под действием избыточного давления поднимается вверх и происходит впрыск топлива в камеру сгорания через сопловые отверстия распылителя. Когда давление в топливопроводе становится ниже усилия, создаваемого пружиной, игла распылителя под действием пружины опускается вниз и подача топлива в цилиндры двигателя прекращается. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится из форсунки через каналы в корпусе.

Топливопроводы низкого и высокого давления предназначены для подвода топлива к форсункам. Топливопроводы низкого давления изготовлены из маслобензостойкой прозрачной пластмассы; топливопроводы высокого давления — из высокопрочной стали.

Привод управления подачей топлива механический. По способу управления привод подразделяется на ножной и ручной. Рычаги управления подачей топлива расположены на крышке регулятора частоты вращения топливного насоса высокого давления (рис. 2.47).

Ножной привод служит для управления скоростным режимом двигателя. Он состоит из педали, тяг, рычагов и поперечных валиков. Педаль подачи топлива связана с рычагом управления рейкой топливного насоса высокого давления.

Рис. 2. 47. Крышка регулятора частоты вращения коленчатого вала двигателя: 1 — болт ограничения максимальной частоты вращения; 2 — рычаг управления регулятором (рейкой топливного насоса); 3 — болт ограничения минимальной частоты вращения; 4 — болт регулирования пусковой подачи; 5 — рычаг останова; 6 — болт регулирования хода рычага останова

Ручной привод служит для установления постоянной подачи топлива и останова двигателя. Кнопки ручного привода установлены на уплотнителе рычага коробки передач: левая для включения постоянной подачи топлива связана гибким тросом с рычагом управления рейкой топливного насоса высокого давления, правая для останова двигателя — тросом с рычагом останова.

Воздух в цилиндры поступает через воздушный фильтр. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер тонкой очистки по дренажным топливопроводам отводятся в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные топливопроводы.

Реклама:

Читать далее: Cистема питания двигателя воздухомКатегория: - Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

Назначение, устройство и работа системы питания топливом

Категория:

Устройство эксплуатация камаз 4310

Назначение, устройство и работа системы питания топливом

Система питания двигателя топливом предназначена для размещения запаса топлива на автомобиле, очистки, распыления топлива и равномерного распределения его по цилиндрам в соответствии с порядком работы двигателя.

В двигателе КамАЗ-740 применена система питания топливом раздельного типа (т. е. функции топливного насоса высокого давления и форсунки разделены). Она включает в себя (рис. 37) топливные баки, топливный фильтр грубой очистки, топливный фильтр тонкой очистки, топливоподкачивающий насос* низкого давления, насос ручной прокачки топлива, топливный насос высокого давления (ТНВД) с всережимным регулятором и автоматической муфтой опережения впрыска топлива, форсунки, топливопроводы высокого и низкого давления и контрольно-измерительные приборы.

Топливо из топливного бака под действием разрежения, создаваемого топливоподкачивающим насосом, через фильтры грубой и тонкой очистки по топливопроводам низкого давления подается к топливному насосу высокого давления. В соответствии с порядком работы двигателя (1—5—4—2—6—3—7—8) ТНВД подает топливо под высоким давлением и определенными порциями через форсунки в камеры сгорания цилиндров двигателя. Форсунками топливо распыляется. Излишки топлива, а вместе с ними и попавший в систему воздух через перепускной клапан ТНВД и клапан-жиклер фильтра тонкой очистки отводятся в топливный бак. Топливо, просочившееся через зазор

Рис. 37. Система питания двигателя топливом: 1 — бак топливный; 2 — топливопровод к фильтру грубой очистки; 3 — тройник; 4 — фильтр грубой очистки топлива; 5 — сливной дренажный топливопровод форсунок левого ряда; 6 — форсунка; 7 — подводящий топливопровод к насосу низкого давления; 8 — топливопровод высокого давления; 9 — ручной топливоподкачивающий насос; 10 — топ-ливоподкачивающий насос низкого давления; 11 — топливопровод к фильтру тонкой очистки; 12 — топливный насос высокого давления; 13 — топливопровод к электромагнитному клапану; 14 — электромагнитный клапан; /5—сливной дренажный топливопровод форсунок правого ряда; 16 — свеча факельная; П — дренажный топливопровод насоса высокого давления; 18 — фильтр тонкой очистки топлива; 19 — подводящий топливопровод к насосу высокого давления; 20 — дренажный топливопровод фильтра тонкой очистки топлива; 21 — сливной топливопровод; 22 — кран распределительный

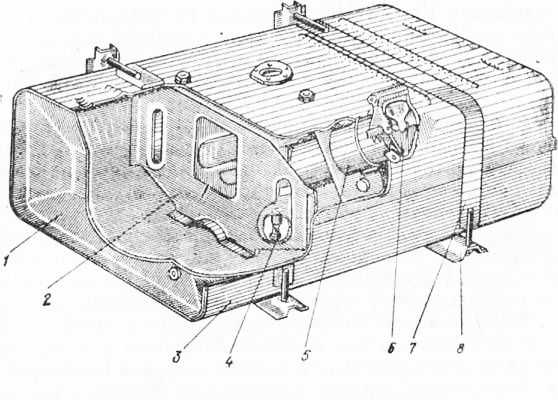

Рис. 38. Топливный бак: 1 — дно; 2 — перегородка; 3 — корпус; 4 — пробка сливного крана; 5 — наливная труба; 6 — пробка наливной трубы; 7 —стяжная лента; 8 — кронштейн крепления бака

Топливные баки (рис. 38) предназначены для размещения и хранения на автомобиле определенного.запаса топлива. На автомобиле КамАЗ-4310 установлено два бака емкостью по 125 л каждый. Расположены они по обеим сторонам автомобиля на лонжеронах рамы. Бак состоит из двух половин, выштампован-ных из листовой стали и соединенных сваркой; для предохранения от коррозии освинцован изнутри.

Внутри бака имеются две перегородки, которые служат для смягчения гидравлических ударов топлива о стенки при движении автомобиля. Бак оборудован заливной горловиной с выдвижной трубой, фильтрующей сеткой и герметичной крышкой. В верхней части бака установлены датчик указателя уровня топлива реостатного типа, трубка, выполняющая роль воздушного клапана. В нижней части бака размещены заборная трубка и штуцер с краном для слива отстоя. На конце заборной трубки имеется сетчатый фильтр.

Фильтр грубой очистки топлива (рис. 39) предназначен для предварительной очистки топлива, поступающего в топливопод-качивающий насос. Установлен с левой стороны на раме автомобиля. Он состоит из корпуса, отражателя с фильтрующей сеткой, распределителя, успокоителя, стакана фильтра, подводящего и отводящего штуцеров с прокладками. Стакан с крышкой соединяется четырьмя болтами через резиновую уплотнитель-«ую прокладку. В нижнюю часть стакана ввертывается сливная пробка.

Топливо, поступающее через подводящий штуцер из топливного бака, подается к распределителю. Крупные посторонние частицы и вода собираются в нижней части стакана. Из верхней части топливо через сетчатый фильтр подводится к отводящему штуцеру, а из него — к топливопод-качивающему насосу.

Фильтр тонкой очистки топлива (рис. 40) предназначен для окончательной очистки топлива перед поступлением его в топливный насос высокого давления. Фильтр установлен в задней части двигателя в самой высокой точке системы питания. Такая установка обеспечивает сбор воздуха, попавшего в систему питания, и его удаление в топливный бак через клапан-жиклер. Фильтр состоит из корпуса,

двух фильтрующих элементов, двух колпаков с приваренными стержнями, клапана-жиклера, подводящего и отводящего штуцеров с уплотнительными прокладками, элементов уплотнения. Корпус отлит из алюминиевого сплава. В нем выполнены каналы для подвода и отвода топлива, полость для установки клапана-жиклера и кольцевые проточки для установки колпаков.

Сменные картонные фильтрующие элементы изготовлены из высокопористого картона типа ЭТФЗ. Торцевое уплотнение элементов осуществляется верхними и нижними уплотнителями. Плотное прилегание элементов к корпусу фильтра обеспечивается пружинами, устанавливаемыми на стержни колпаков.

Клапан-жиклер предназначен для удаления воздуха, попавшего в систему питания. Он установлен в корпусе фильтра и состоит из колпака, пружины клапана, пробки, регулировочной шайбы, уплотнительной шайбы. Клапан-жиклер открывается, когда давление в полости перед клапаном равно 0,025… 0,045 МПа (0,25…0,45 кгс/см2), а при давлении 0,22±0,02 МПа (2,2±0,2 кгс/см2) начинает перепускаться топливо.

Топливо под давлением от топливоподкачивающего насоса заполняет внутреннюю полость колпака и продавливается через фильтрующий элемент, на поверхности которого остаются механические примеси. Очищенное топливо с внутренней полости фильтрующего элемента подается к впускной полости ТНВД.

Рис. 39. Фильтр грубой очистки топлива: 1 — пробка сливная; 2 — стакан; 3 — успокоитель; 4 — сетка фильтрующая; 5 — отражатель; 6 — распределитель; 7— болт; 8— фланец; 9— кольцо уплотнительное; 10 — корпус

Топливоподкачивающий насос низкого давления предназначен для подачи топлива через фильтры грубой и тонкой очистки к впускной полости ТНВД. Насос поршневого типа с приводом от эксцентрика кулачкового вала ТНВД. Давление подачи 0,05…0,1 МПа (0,5…1 кгс/см2). Насос установлен на задней крышке ТНВД. Топливоподкачивающий насос (рис. 41, 42) состоит из корпуса, поршня, пружины поршня, толкателя поршня, штока толкателя, пружины толкателя, направляющей втулки штока, впускного клапана, нагнетательного клапана.

Корпус насоса чугунный. В нем выполнены каналы и полости для поршня и клапанов. Полости под поршнем и над поршнем соединены каналом через нагнетательный клапан.

Толкатель предназначен для передачи усилия от эксцентрика кулачкового вала поршню. Толкатель роликового типа.

Эксцентрик кулачкового вала ТНВД через толкатель и шток сообщает поршню насоса (см. рис. 41) возвратно-поступательное движение.

Рис. 40. Фильтр тонкой очистки топлива: 1 — корпус; 2 — болт; 3 — шайба уплотнительная; 4 — пробка; 5, 6 — прокладки; 7 — элемент фильтрующий; 8 — колпак; 9 — пружина фильтрующего элемента; 10 — пробка сливная; 11 — стержень

При опускании толкателя поршень под действием пружина движется вниз. Во всасывающей полости а создается разрежение, впускной клапан открывается и пропускает топливо в над-поршневую полость. Одновременно топливо из подпоршневой полости через фильтр тонкой очистки поступает во впускные каналы ТНВД. При движении поршня вверх впускной клапан закрывается и топливо из надпоршневой полости через нагнетательный клапан поступает в полость под поршнем. Когда давление в нагнетательной магистрали б повышается, поршень прекращает вслед за толкателем двигаться вниз, а остается в положении, которое определяется равновесием сил от давления топлива с одной стороны и усилия пружины с другой. Таким образом, поршень совершает не полный ход, а частичный. Тем самым производительность насоса будет определяться расходом топлива.

Ручной топливоподкачивающий насос (см. рис. 42) предназначен для заполнения системы топливом и удаления из нее воздуха. Насос поршневого типа, крепится на корпусе топли-воподкачивающего насоса через уплотняющую медную шайбу.

Насос состоит из корпуса, поршня, цилиндра, штока поршня и рукоятки, опорной тарелки, впускного клапана (общего с топливоподкачивающим насосом).

Заполнение и прокачивание системы осуществляется движением рукоятки со штоком вверх-вниз. При движении рукоятки вверх в подпоршневом пространстве создается разрежение. Впускной клапан открывается и топливо поступает в полость над поршнем топливоподкачивающего насоса. При движении рукоятки вниз нагнетательный клапан топливоподкачивающего насоса открывается и топливо под давлением поступает в нагнетательную магистраль. Далее процесс повторяется.

После прокачки рукоятка должна быть плотно навернута на верхний резьбовой хвостовик цилиндра. При этом поршень ярижимается к резиновой прокладке, уплотняя впускную полость топливоподкачивающего насоса.

Рис. 41. Схема работы топливоподкачивающего насоса низкого давления и ручного топливоподкачивающего насоса: 1 — эксцентрик привода насоса; 2 — толкатель; 3 — поршень; л – впускной клапан; 5 — ручной насос; 6 — нагнетательный 4 клапан

Топливный насос высокого давления (ТНВД) предназначен для подачи дозированных порций топлива под высоким давлением в цилиндры двигателя в соответствии с порядком их работы.

Рис. 42. Топливоподкачивающий насос: 1 — эксцентрик привода насоса; 2 — ролик толкателя; 3 — корпус (цилиндр) насоса; 4 — пружина толкателя; 5 — шток толкателя; 6 — втулка штока; 7 — поршень; 8 — пружина поршня; 9 — корпус насоса высокого давления; 10 — седло впускного клапана; 11— корпус топливоподкачивающего насоса низкого давления; 12 — впускной клапан; 13 — пружина клапана; /4 — ручной подкачивающий насос; 15 — шайба; 16 — пробка нагнетательного клапана; 17 — пружина нагнетательного клапана; 18 — нагнетательный клапан топливного насоса низкого давления

Рис. 43. Топливный насос высокого давления: 1 — задняя крышка регулятора; 2, 3 — ведущая и промежуточная шестерни регулятора частоты вращения; 4— ведомая шестерня регулятора с державкой грузов; 5 — ось груза; 6 — груз; 7—муфта грузов; 8 — палец рычага; 9 — корректор; 10 — рычаг пружины регулятора; 11 — рейка; 12 — втулка рейки; 13 — редукционный клапан; 14 — пробка рейки; 15 — ыуфта опережения впрыска топлива; 16 — кулачковый вал; 17, — корпус насоса; 18 — насосная секция

Насос установлен в развале блока цилиндров и приводится в действие от шестерни распределительного вала через шестерню привода насоса. Направление вращения кулачкового вала со стороны привода — правое.

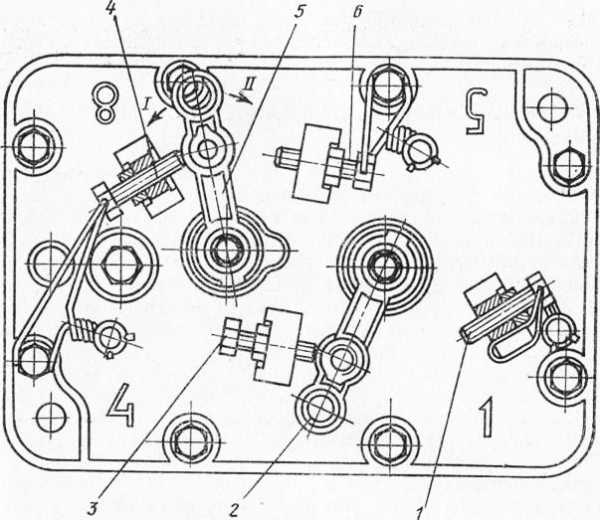

Насос состоит из корпуса, кулачкового вала (см. рис. 43), восьми насосных секций, всережимного регулятора частоты вращения, муфты опережения впрыска топлива и привода топливного насоса.

Корпус ТНВД предназначен для размещения насосных секций, кулачкового вала и регулятора частоты вращения. Отлит из алюминиевого сплава, в нем выполнены впускной и отсечной каналы и полости для установки и крепления насосных секций, кулачкового вала с подшипниками, шестерен привода регулятора, подводящих и отводящих топливных штуцеров. На заднем торце корпуса насоса крепится крышка регулятора, в которой расположен топливоподкачивающий насос низкого давления с насосом ручной подкачки топлива. Сверху крышки ввертывается штуцер с маслоподводящей трубкой для смазки деталей ТНВД под давлением. Масло из насоса сливается по трубке, соединяющей нижнее отверстие крышки регулятора с отверстием в развале блока. Верхняя полость корпуса ТНВД закрывается крышкой (см. рис. 44), на которой расположены рычаги управления регулятором частоты вращения и два защитных кожуха топливных секций насоса. Крышка устанавливается на двух штифтах и крепится болтами, а защитные кожухи — двумя винтами. На переднем торце корпуса насоса на выходе из отсечного канала ввернут штуцер с перепускным клапаном шарикового типа, поддерживающим избыточное давление топлива в насосе 0,06…0,08 МПа (0,6…0,8 кгс/см2). В нижней части корпуса насоса выполнена полость для установки кулачкового вала.

Кулачковый вал предназначен для сообщения движения плунжерам насосных секций и обеспечения своевременной подачи топлива в цилиндры двигателя. Кулачковый вал изготавливается из стали. Рабочие поверхности кулачков и опорных шеек цементируются на глубину 0,7…1,2 мм. Благодаря К-об-разной конструкции насоса кулачковый вал имеет меньшую длину и, следовательно, обладает более высокой жесткостью. Вал вращается в двух конических подшипниках, внутренние обоймы которых напрессованы на шейки вала. Осевой зазор кулачкового вала 0,1 мм регулируется прокладками, устанавливаемыми под крышку подшипника. Для уплотнения кулачкового вала в крышке имеется резиновая манжета. На переднем конусном конце кулачкового вала на сегментной шпонке устанавливается автоматическая муфта угла опережения впрыска топлива. На заднем конце кулачкового вала монтируется упорная втулка, ведущая шестерня регулятора в сборе, а на призматической шпонке — фланец ведущей шестерни регулятора. Фланец выполнен вместе с эксцентриком привода топливопод-качивающего насоса. Крутящий момент от кулачкового вала на ведущую шестерню регулятора передается через фланец посредством резиновых сухарей. При вращении кулачкового вала усилие передается на роликовые толкатели и через пяты толкателей на плунжеры насосных секций. Каждый толкатель от поворота фиксируется сухарем, выступ которого входит в паз корпуса насоса. За счет изменения толщины пяты регулируется начало подачи топлива. При установке пяты большей толщины топливо начинает подаваться раньше.

Рис. 44. Крышка регулятора: 1 — болт регулирования пусковой подачи; 2 — рычаг останова; 3 — бол* регулирования хода рычага останова; 4 — болт ограничения максимальной частоты вращения; 5 — рычаг управления регулятором (рейкой топливного насоса); 6 — болт ограничения минимальной частоты вращения; I — работа; It — выключено

Насосная секция (рис. 45,а) — часть топливного насоса высокого давления, осуществляющая дозирование и подачу топлива к форсунке. Каждая насосная секция состоит из корпуРЗ, плунжерной пары, поворотной втулки, пружины плунжера, нагнетательного клапана, толкателя.

Корпус секции имеет фланец, при помощи которого секция крепится на шпильках, ввернутых в корпус насоса. Отверстия во фланце под шпильки имеют овальную форму. Это позволяет поворачивать насосную секцию для регулирования равномерности подачи топлива отдельными секциями. При повороте секции против часовой стрелки цикловая подача увеличивается, по часовой — уменьшается. В корпусе секции выполнены два отверстия для прохода топлива из каналов в насосе к отверстиям в плунжерной втулке (А, Б), отверстие для установки штифта, фиксирующего положение втулки и плунжера относительно корпуса секции, и прорезь для размещения поводка поворотной втулки.

Плунжерная пара (рис. 45, б) — узел насосной секции, непосредственно предназначенный для дозирования и подачи топлива. Плунжерная пара включает втулку плунжера и плунжер. Они представляют собой прецизионную пару. Изготавливаются из хромомолибденовой стали, подвергаются закалке с последующей обработкой глубоким холодом для стабилизации свойств материала. Рабочие поверхности втулки и плунжера азотируют.

Рис. 45. Секция топливного насоса высокого давления: а — конструкция; б — схема верхней части плунжерной пары; А — полость нагнетания топливного насоса; Б — полость отсечки; 1 — корпус насоса; 2— толкатель секции; 3 — пята толкателя; 4 — пружина: 5, 14— плунжер секции; 6, 13 — втулка плунжера; 7 — нагнетательный клапан; 8 — штуцер; 9 — корпус секции; 10 — отсечная кромка винтовой канавки плунжера; 11 — рейка; 12 — поворотная втулка плунжера

Плунжер является подвижной деталью плунжерной пары и выполняет роль поршня. Плунжер в верхней части имеет осевое сверление, две спиральные канавки, выполненные с двух сторон плунжера, и радиальное сверление, соединяющее осевое сверление и канавки. Спиральная канавка предназначена для изменения цикловой подачи топлива за счет поворота плунжера, а следовательно, и канавки относительно отсечного отверстия втулки плунжера. Поворот плунжера относительно втулки осуществляется рейкой топливного насоса через шипы плунжера. На наружной поверхности одного шипа имеется метка. При сборке секции метка на шипе плунжера и прорезь в корпусе секции для установки поводка поворотной втулки должны находиться с одной стороны. Наличие второй канавки обеспечивает гидравлическую разгрузку плунжера от боковых усилий. За счет этого повышается надежность работы насосной секции.

Уплотнение между втулкой и корпусом секции обеспечивается кольцом из маслобензостойкой резины, установленным в кольцевую канавку втулки.

Нагнетательный клапан и его седло выполняются из стали, закаливаются и обрабатываются глубоким холодом. Клапан и седло составляют прецизионную пару, в которой замена одной детали на одноименную из другого комплекта не допускается.

Нагнетательный клапан расположен на верхнем конце втулки и прижат к седлу пружиной. Седло нагнетательного клапана прижато к втулке плунжера торцевой поверхностью штуцера через уплотнительную текстолитовую прокладку.

Нагнетательный клапан грибкового типа с цилиндрической направляющей частью. Радиальное отверстие диаметром 0,3 мм служит для корректировки цикловой подачи при частоте вращения кулачкового вала 600…1000 мин-1. Корректировка осуществляется за счет возрастания дросселирующего действия клапана в период отсечки подачи, в результате чего снижается количество топлива, перетекающего из топливопровода высокого давления в надплунжерное пространство. Разгрузка топливопровода от высокого давления осуществляется за счет перемещения при посадке направляющей клапана в канале седла. Верхняя часть направляющей выполняет роль поршенька, отсасывающего топливо из топливопровода.

Всережимный регулятор частоты вращения. Двигатели внутреннего сгорания должны работать на заданном установившемся (равновесном) режиме, характеризуемом постоянством частоты вращения коленчатого вала, температуры охлаждающей жидкости и других параметров. Такой режим работы может поддерживаться только при условии равенства крутящего момента двигателя моменту сопротивления движению. Однако в процессе эксплуатации это равенство часто нарушается вследствие изменения нагрузки или задаваемого режима, поэтому значение параметров (частоты вращения и др.) отклоняется от заданных. Для восстановления нарушенного режима работы двигателя применяется регулирование. Регулирование может осуществляться вручную путем воздействия на орган управления (рейку топливного насоса) или при помощи специального прибора, называемого автоматическим регулятором частоты вращения. Таким образом, регулятор частоты вращения предназначен для поддержания заданной водителем частоты вращения коленчатого вала путем автоматического изменения цикловой подачи топлива в зависимости от нагрузки.

На двигателе КамАЗ установлен всережимный центробежный регулятор частоты вращения прямого действия. Он размещен в развале корпуса ТНВД, а управление выведено на крышку насоса.

Регулятор имеет следующие элементы (рис. 46): – задающее устройство; – чувствительный элемент; – сравнивающее устройство; – исполнительный механизм;

– привод регулятора.

В задающее устройство входят рычаг управления регулятором, рычаг пружины, пружина регулятора, рычаг регулятора, рычаг с корректором, регулировочные болты ограничения частоты вращения.

К чувствительному элементу относятся вал регулятора с державкой грузов, грузы с роликами, упорный подшипник, муфта регулятора с пятой.

К сравнивающему устройству относится рычаг муфты грузов, с помощью которого передается движение муфты регулятора исполнительному механизму (рейкам).

К исполнительному механизму относятся рейки топливного насоса, рычаг реек (дифференциальный рычаг).

В привод регулятора входят ведущая шестерня регулятора, промежуточная шестерня 6, шестерня регулятора, выполненная за одно целое с валом всережимного регулятора.

Для останова двигателя имеется устройство, в которое входят рычаг останова, пружина рычага останова, стартовая пружина, ограничительный болт регулировки хода рычага останова, болт регулировки пусковой подачи.

Управление подачей топлива осуществляется с помощью ножного и ручного приводов.

Вращение ведущей шестерне регулятора передается через-резиновые сухари. Сухари, являясь упругими элементами, гасят колебания, связанные с неравномерностью вращения вала. Уменьшение высокочастотных колебаний приводит к снижению износа сочленений основных деталей регулятора. От ведущей шестерни вращение к ведомой шестерне передается через промежуточную шестерню.

Ведомая шестерня выполнена заодно с державкой грузов, вращающейся на двух шарикоподшипниках. При вращении державки грузы под действием центробежных сил расходятся и через упорный подшипник перемещают муфту, муфта, упираясь в палец, в свою очередь, перемещает рычаг муфты грузов.

Рычаг муфты грузов одним концом крепится на оси рычагов регулятора, другим через штифт соединен с рейкой топливного насоса. На оси также крепится рычаг регулятора, другой конец которого перемещается до упора в регулировочный болт подачи топлива. Рычаг муфты грузов воздействует на рычаг регулятора через корректор. Рычаг управления регулятором жестко связан с рычагом пружины регулятора.

Рис. 46. Регулятор частоты вращения: 1 — крышка задняя; 2 — гайка; 3 — шайба; 4 — подшипник; 5 — прокладка регулировочная; 6 — шестерня промежуточная; 7 — прокладка задней крышки регулятора; 8 — кольцо стопорное; 9— державка грузов; 10 — ось груза; 11 — подшипник упорный; 12 — муфта; 13 — груз; 14 — палец; 15 — корректор; 16 — возвратная пружина рычага останова; 17 — болт; 18 — втулка; 19 — кольцо; 20 — рычаг пружины регулятора; 21 — шестерня ведущая: 22 — сухарь ведущей шестерни; 23 — фланец ведущей шестерни; 24 — регулировочный болт подачи топлива; 25 — рычаг стартовой

Стартовая пружина присоединена к рычагу стартовой пружины и рычагу реек. Рейки, в свою очередь, связаны с поворотными втулками насосных секций. Снижение степени неравномерности регулятора на малых частотах вращения коленчатого вала достигается за счет изменения плеча приложения усилия пружины регулятора к рычагу регулятора.

Повышение чувствительности регулятора обеспечивается качественной обработкой трущихся поверхностей подвижных деталей регулятора и насоса, надежной смазкой их и увеличением угловой скорости вращения муфты грузов в два раза па отношению к кулачковому валу насоса за счет передаточного числа приводных шестерен регулятора.

На двигателе установлен регулятор частоты вращения с корректором дымности, который встроен в рычаг муфты грузов. Корректор, уменьшая подачу топлива, позволяет снизить дымление двигателя на малой частоте вращения коленчатого вала (1000…1400 мин).

Заданный скоростной режим работы двигателя устанавливается рычагом управления регулятором, который поворачивается и через рычаг пружины увеличивает ее натяжение. Под воздействием этой пружины рычаг через корректор воздействует на рычаг муфты, который перемещает рейки, связанные с поворотными втулками плунжеров, в сторону увеличения подачи топлива. Частота вращения коленчатого вала увеличивается.

Центробежная сила вращающихся грузов через упорный подшипник, муфту и рычаг муфты грузов передается на рейку топливного насоса, которая через дифференциальный рычаг соединена с другой рейкой. Перемещение реек центробежной силой грузов вызывает уменьшение подачи топлива.

Регулируемый скоростной режим зависит от соотношения силы пружины регулятора и центробежной силы грузов при установленной частоте вращения коленчатого вала. Чем больше натянута пружина регулятора, тем при более высоком скоростном режиме его грузы могут изменить положение рычага регулятора в сторону ограничения подачи топлива в цилиндры двигателя. Устойчивый режим работы двигателя будет в том случае, если центробежная сила грузов будет равна силе пружины регулятора. Каждому положению рычага управления регулятором соответствует определенная частота вращения коленчатого вала.

При заданном положении рычага управления регулятором в случае уменьшения нагрузки на двигатель (движение на спуск) частота вращения коленчатого вала, а следовательно, и вала привода регулятора повышается. В этом случае центробежная сила грузов возрастает и они расходятся.

Грузы воздействуют на упорный подшипник и, преодолевая усилие пружины, заданное водителем, поворачивают рычаг регулятора и перемещают рейки в сторону уменьшения подачи по тех пор, пока не установится подача топлива, соответствующая условиям движения. Заданный скоростной режим работы двигателя восстановится.

С увеличением нагрузки (движение на подъем) частота вращения, а следовательно, и центробежные силы грузов уменьшаются. Усилие пружины через рычаги 31, 32, воздействуя на муфту, перемещает ее и сближает грузы. При этом рейки перемещаются в сторону увеличения подачи топлива до тех пор, пока частота вращения коленчатого вала не достигнет величины, заданной условиями движения.

Таким образом, всережимный регулятор поддерживает любой заданный водителем режим движения.

При работе двигателя на номинальной частоте вращения и полной подаче топлива Г-образный рычаг 31 упирается в регулировочный болт 24. В случае увеличения нагрузки частота вращения коленчатого вала и вала регулятора начинает снижаться. При этом нарушается равновесие между силой пружины регулятора и центробежной силой его грузов, приведенной к оси рычага регулятора. И за счет избыточной силы пружины корректора плунжер корректора перемещает рычаг муфты в сторону увеличения подачи топлива.

Таким образом, регулятор частоты вращения не только поддерживает работу двигателя на заданном режиме, но и обеспечивает подачу в цилиндры дополнительных порций топлива при работе с перегрузкой.

Выключение подачи топлива (останов двигателя) осуществляется поворотом рычага останова до упора в болт регулировки хода рычага останова. Рычаг, преодолевая усилие пружины (установленной на рычаге), повернет за палец рычаг регулятора. Рейки перемещаются до полного выключения подачи топлива. Двигатель останавливается. После остановки рычаг останова под действием возвратной пружины возвращается в положение РАБОТА, а стартовая пружина через рычаг реек вернет рейки топливного насоса в сторону пусковой подачи топлива (195…210 мм3/цикл).

Автоматическая муфта опережения впрыска топлива. В дизелях топливо впрыскивается в воздушный заряд. Топливо не может мгновенно воспламениться, а должно пройти подготовительную фазу, во время которой осуществляется перемешивание топлива с воздухом и его испарение. При достижении температуры самовоспламенения смесь воспламеняется и быстро начинает гореть. Этот период сопровождается резким нарастанием давления и повышением температуры. Для того чтобы получить наибольшую мощность, необходимо, чтобы сгорание топлива произошло в минимальном объеме, т. е. когда поршень находится в ВМТ. С этой целью топливо всегда впрыскивается еще до прихода поршня в ВМТ.