Форкамера в вентиляции это

Узел крепления панелей форкамер вентиляции сооружений и транспортных средств

Полезная модель направлена на улучшение использования внутреннего объема кузова, повышение компоновочных возможностей, повышение уровня надежности, безопасности, улучшение условий монтажа и демонтажа, а так же уменьшение трудоемкости при проведении монтажа и демонтажа съемных крышевых модулей, включающих и контроль момента затяжки гаек узлов крепления, за счет исключения проведения работ в стесненной обстановке внутри кузова.

Указанный технический результат достигается тем, что в узле крепления съемного крышевого модуля стационарного сооружения или транспортного средства, включающем в себя опорные элементы с опорными поверхностями на съемном крышевом модуле стационарного сооружения или транспортного средства и на стационарном сооружении или транспортном средстве, стяжной болт, гайку, стопорный элемент, манипуляционное пространство для затяжки гайки, опорные элементы выполнены в виде коробчатых кронштейнов с продолговатым и сквозным в кронштейне съемного модуля и глухим в кронштейне стационарного сооружения или транспортного средства отверстиями, при этом опорной поверхностью кронштейна съемного крышевого модуля является наружная сторона верхнего листа кронштейна, а опорной поверхностью кронштейна на стационарном сооружении или транспортном средстве является нижняя внутренняя сторона верхнего листа кронштейна, стяжной болт выполнен с призматической молоткообразной головкой и кулачкообразным призматическим подголовником, имеющим квадратное сечение с размером стороны, равным диаметру стержня болта и у которого два диагонально противоположно расположенных угла скруглены радиусом в половину диаметра стержня болта, с возможностью вертикального монтажа из полости съемного крышевого модуля при параллельной ориентации продольной оси головки болта к продольным осям продолговатых отверстий в кронштейнах и возможностью поворота в направлении затяжки на угол 90° до упора подголовника в стенки продолговатого отверстия в кронштейне стационарного сооружения или транспортного средства, стопорный элемент выполнен в виде совокупности плоской, перекрывающей продолговатое отверстие на опорной поверхности кронштейна съемного крышевого модуля, и пружинной шайб, а манипуляционная зона для затяжки гайки расположена в полости съемного крышевого модуля.

Для усиления технического результаты возможно проведение следующих мероприятий:

- суммарная высота головки и подголовника стяжного болта больше расстояния от опорной поверхности кронштейна на стационарном сооружении или транспортном средстве до нижнего листа этого же кронштейна;

- опорный кронштейн на стационарном сооружении или транспортном средстве выполнен с окном в торцевой стенке или без торцевой стенки;

- на опорной поверхности стяжного болта выполнены рифли с направлением, параллельным продольной оси головки болта;

- на опорной поверхности кронштейна стационарного сооружения или транспортного средства выполнена выемка поперек продольной оси продолговатого отверстия;

- плоская шайба стопорного элемента выполнена выходящей за опорную поверхность кронштейна съемного крышевого модуля стационарного сооружения или транспортного средства с возможностью отгиба края шайбы на боковые или торцевую стенки данного кронштейна;

- на торцевой поверхности резьбовой части болта выполнена метка или паз.

- стопорный элемент в своем составе имеет уплотняющую прокладку.

Полезная модель относится к узлам крепления съемных крышевых модулей стационарных сооружений или транспортных средств, преимущественно к узлам крепления съемных форкамер системы вентиляции тяговых двигателей и съемных модулей пуско-тормозных и тормозных резисторов электровозов.

Известна установка съемных крыш системы вентиляции электрических аппаратов и форкамеры электровоза грузового магистрального постоянного тока ВЛ11М (см. «Электровоз ВЛ11М», Руководство по эксплуатации, Москва, «Транспорт», 1994, стр.128, 135-136.; 6ТЕ.030.848 СБ Установка крышек и оснований на крыше электровоза, сборочный чертеж, ТЭВЗ. СКБ-04). Узел крепления съемных крыш и форкамеры состоит из двух кронштейнов, приваренных снаружи к кузову и к установочным основаниям съемных крыш и форкамеры, и расположенных один над другим. В нижнем П-образном кронштейне, приваренном стенкой к кузову, в полках выполнены соосные отверстия, служащие для установки оси. С помощью оси, между полками П-образного кронштейна, установлен откидной болт с возможностью качания на оси. В верхнем кронштейне, приваренном к установочному основанию съемной крыши или форкамеры, выполнен открытый паз, в который заводится при закреплении съемных крыш и форкамеры на кузове электровоза резьбовой конец откидного болта. Закрепление производиться плоской шайбой, пружинной шайбой и гайкой. Общее закрепление съемных крыш к кузову электропоезда производиться системой этих узлов, расположенных по периметру.

Недостатком известного узла крепления является то, что конструкция узла крепления съемных крыш и форкамеры к кузову локомотива откидным болтом, пружинной и плоской шайбами и гайкой через открытый паз в верхнем кронштейне не обеспечивает надежного стопорения. Стопорение крепления фактически является фрикционным из-за невозможности при применение плоских шайб использования стопорящего эффекта врезания зубчиков пружинной шайбы в тело верхнего кронштейна. Наружное расположение узлов крепления не обеспечивает антивандальной защиты оборудования и защиты от агрессивных сред, способных спровоцировать образование коррозии на элементах узлов крепления, например: коррозию резьбового соединения. Находящиеся снаружи узлы крепления ухудшают внешний вид электровоза, повышают аэродинамическое сопротивление и играют роль сборщиков, накопителей грязи, мусора, например: веток деревьев, листвы и прочее, и способствуют образованию и скоплению в осенний, осенне-зимний, зимне-весенний и весенний сезоны в результате атмосферных осадков наледи. Наледь при откалывании может попасть на железнодорожное полотно, станционные сооружения и путевые механизмы, узлы и подвагонное оборудование самого электровоза и вызывать, особенно при движении, различные повреждения. Ледяные и снежные скопления вокруг узлов крепления дополнительно повышают аэродинамическое сопротивление, значительно ухудшают внешний вид, увеличивают риск возникновения аварийных ситуаций и увеличивают время доступа персонала к оборудованию для технического обслуживания. Методы удаления льда с узлов крепления съемных крыш и форкамеры электровоза являются весьма энергозатратными и заключаются в обработке горячими воздухом или водой, включая горячий отстой в помещении, а механический способ удаления, когда наледь снимается при помощи лопаты, молотка и ледоруба, является трудоемким и малоэффективным, при котором возможны механические повреждение элементов крепежа и лакокрасочного покрытия.

Наиболее близким по технической сущности к заявленной полезной модели является установка крышевых модулей на электровозах 2ЭС6 (см. «Электровоз грузовой постоянного тока 2ЭС6 с коллекторными тяговыми электродвигателями» Руководство по эксплуатации, 2ЭС6.00.000.000 РЭ Часть 1, с.16-17; Часть 6, с.74-93) и 2ЭС10 (см. «Электровоз грузовой постоянного тока 2ЭС10 с асинхронными тяговыми электродвигателями» Руководство по эксплуатации, 2ЭС10.00.000.000 РЭ Часть 1, с.12-15; Часть 4, с.71-87), в которых используется унифицированный узел крепления крышевых модулей. Узел крепления съемных крышевых модулей состоит из двух кронштейнов, приваренных внутри к кузову электровоза и снизу к днищу съемного модуля и расположенных один над другим. В нижнем кронштейне, приваренном к кузову электровоза, выполнено паз и отверстие. С помощью оси в пазу кронштейна установлен откидной болт с возможностью качания на оси. В верхнем кронштейне, приваренном к днищу съемного модуля, выполнен открытый паз, в который заводится при закреплении съемного крышевого модуля на кузове электровоза резьбовой конец откидного болта. Закрепление производиться специальной П-образной скобой, охватывающей верхний кронштейн, пружинной шайбой и гайкой (см. патент на полезную модель 80150 от 01.10.2009). Общее закрепление съемных крышевых модулей производиться системой этих узлов вдоль боковых стенок кузова электровоза.

Недостатком известного узла крепления съемных крышевых модулей является то, что система закрепления съемных крышевых модулей, состоящая из этих узлов крепления, расположенных вдоль боковых стенок кузова электровоза, ограничивает пространство для размещения оборудования, особенно имеющую оболочковую защиту типа шкафов, из-за необходимости обеспечения пространства для отвода и подвода резьбового конца к верхнему кронштейну узла крепления, установки на верхний кронштейн специальной П-образной скобы, пружинной шайбы и гайки. Для затяжки и раскрепления гайки и контроля момента затяжки также необходимо пространство для обеспечения легкого доступа, но при расположении узлов крепления в глубине узкого пространства между оборудованием и днищем съемных модулей сделать это представляется крайне затруднительным.

Техническим результатом, на достижение которого направлена заявляемая полезная модель, является улучшение использования внутреннего объема кузова, повышение компоновочных возможностей, повышение уровня надежности, безопасности, улучшение условий монтажа и демонтажа, а так же уменьшение трудоемкости при проведении монтажа и демонтажа съемных крышевых модулей, включающих и контроль момента затяжки гаек узлов крепления, так как проведение работ в стесненной обстановке, внутри кузова, не требуется.

Указанный технический результат достигается тем, что в узле крепления съемного крышевого модуля стационарного сооружения или транспортного средства, включающий в себя опорные элементы с опорными поверхностями на съемном крышевом модуле стационарного сооружения или транспортного средства и на стационарном сооружении или транспортном средстве, стяжной болт, гайку, стопорный элемент, манипуляционное пространство для затяжки гайки, опорные элементы выполнены в виде коробчатых кронштейнов с продолговатым и сквозным в кронштейне съемного модуля и глухим в кронштейне стационарного сооружения или транспортного средства отверстиями, при этом опорной поверхностью кронштейна съемного крышевого модуля является наружная сторона верхнего листа кронштейна, а опорной поверхностью кронштейна на стационарном сооружении или транспортном средстве является нижняя внутренняя сторона верхнего листа кронштейна, стяжной болт выполнен с призматической молоткообразной головкой и кулачкообразным призматическим подголовником, имеющим квадратное сечение с размером стороны, равным диаметру стержня болта и у которого два диагонально противоположно расположенных угла скруглены радиусом в половину диаметра стержня болта, с возможностью вертикального монтажа из полости съемного крышевого модуля при параллельной ориентации продольной оси головки болта к продольным осям продолговатых отверстий в кронштейнах и возможностью поворота в направлении затяяки на угол 90° до упора подголовника в стенки продолговатого отверстия в кронштейне стационарного сооружения или транспортного Средства, стопорный элемент выполнен в виде совокупности плоской, перекрывающей продолговатое отверстие на опорной поверхности кронштейна съемного крышевого модуля, и пружинной шайбами, а манипуляционная зона для затяжки гайки расположена в полости съемного крышевого модуля. Так же заявляемый результат достигается тем, что:

- суммарная высота головки и подголовника стяжного болта больше расстояния от опорной поверхности кронштейна на стационарном сооружении или транспортном средстве до нижнего листа этого же кронштейна;

- опорный кронштейн на стационарном сооружении или транспортном средстве выполнен с окном в торцевой стенке или без торцевой стенки;

- на опорной поверхности стяжного болта выполнены рифли с направлением, параллельным продольной оси головки болта;

- на опорной поверхности кронштейна стационарного сооружения или транспортного средства выполнена выемка поперек продольной оси продолговатого отверстия;

- плоская шайба стопорного элемента выполнена выходящей за опорную поверхность кронштейна съемного крышевого модуля стационарного сооружения или транспортного средства с возможностью отгиба края шайбы на боковые или торцевую стенки данного кронштейна;

- на торцевой поверхности резьбовой части болта выполнена метка или паз.

- стопорный элемент в своем составе имеет уплотняющую прокладку.

Сущность заявляемой полезной модели поясняется чертежами, где:

На фиг.1 - изображен изометрический разрез узла крепления съемного крышевого модуля стационарного сооружения или транспортного средства.

На фиг.2 - изображен узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства.

На фиг.3 - изображен разрез А-А на фиг.2.

На фиг.4 - изображен разрез А-А на фиг.2 с вариантами исполнения элементов узла крепления.

На фиг.5 - изображен разрез Б-Б на фиг.2.

Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства состоит из расположенного на стационарном сооружении или транспортном средстве 1 съемного крышевого модуля 2 с опорными элементами в виде коробчатых кронштейнов 3, 4 (далее кронштейны). Кронштейн 3 состоит из комбинации нижнего листа 5, двух ребер 6.1, 6.2, торцевой стенки 7, верхнего листа 8 с опорной поверхностью 9 и с продолговатым отверстием 10, имеющим продольные стенки 11.1, 11.2, которые параллельны продольной оси кронштейна 3. Кронштейн 4 состоит из комбинации U-образного профиля 12, верхнего листа 13 с опорной поверхностью 14 и торцевой стенки 15. Кронштейн 4 имеет продолговатое сквозное отверстие 16, проходящее через верхний лист 13 и U-образный профиль 12 и имеющее продольные стенки 17.1, 17.2, 17.3, 17.4, параллельные продольной оси кронштейна 4. Узел крепления съемного крышевого модуля 2 стационарного сооружения или транспортного средства 1 так же содержит стяжной болт 18, выполненный с призматической молоткообразной головкой 19 и кулачкообразным призматическим подголовником 20 с размером стороны, равным диаметру стержня болта 18, имеющим квадратное сечение с размером стороны, равным диаметру стержня болта 18, с углами 21.1, 21.2 и 22.1 и 22.2, при этом два диаметрально расположенных угла 22.1 и 22.2 скруглены радиусом, равным половине диаметра резьбового стержня, шайбу плоскую 23, шайбу пружинную 24 и гайку 25.

Варианты исполнений узла крепления, отличающиеся от основного исполнения, приведены ниже.

Узел крепления съемного крышевого модуля 2 стационарного сооружения или транспортного средства 1, отличающийся от основного варианта тем, что суммарная высота головки 19 и подголовника 20 стяжного болта 18 больше расстояния от опорной поверхности 9 кронштейна 3 на стационарном сооружении или транспортном средстве 1 до нижнего листа 5 этого же кронштейна.

Узел крепления съемного крышевого модуля 2 стационарного сооружения или транспортного средства 1, отличающийся от основного варианта тем, что на опорной поверхности 26 стяжного болта 18 выполнены рифли 27 с направлением, параллельным продельной оси головки 19 болта 18.

Узел крепления съемного крышевогр модуля 2 стационарного сооружения или транспортного средства 1, обличающийся от основного варианта тем, что на опорной поверхности 9 кронштейна 3 стационарного сооружения или транспортного средства 1 выполнена выемка 28 поперек продольной оси продолговатого отверстия 10.

Узел крепления съемного крышевого модуля 2 стационарного сооружения или транспортного средства 1, отличающийся от основного варианта тем, что на торцевой поверхности резьбовой части болта 18 выполнена метка или паз 29 для визуального контроля пространственного расположения головки 19 болта 18.

Узел крепления съемного крышевого модуля 2 стационарного сооружения или транспортного средства 1, отличающийся от основного варианта тем, что опорный кронштейн 3 на стационарном сооружении или транспортном средстве 1 выполнен без торцевой стенки 7 или с торцевой стенкой 7 с окном визуального контроля правильного положения молоткообразной головки 19 болта 18, а также для облегчения очистки полости кронштейна от попавших посторонних предметов и грязи.

Узел крепления съемного крышевого модуля 2 стационарного сооружения или транспортного средства 1, отличающийся от основного варианта тем, что в состав узла крепления помимо плоской шайбы 23, пружинной шайбы 24 и гайки 25 входит уплотняющая прокладка.

Заявленную полезную модель (фиг.1-фиг.5) осуществляют следующим образом. На стационарном сооружении или транспортном средстве 1 при помощи сварки устанавливают опорный элемент виде кронштейна 3, выполненного сваркой из комбинации верхнего листа 8 с опорной поверхностью 9, торцевой стенки 7, двух ребер 6.1, 6.2 и нижнего листа 5, при этом в вернем листе 8 выполнено продолговатое отверстие 10, сориентированное так, что продольные стенки 11.1 и 11.2 отверстия 10 параллельны продольной оси кронштейна 3. Далее на съемном крышевом модуле 2 при помощи сварки выполняют опорный элемент в виде кронштейна 4, выполненного из комбинации U-бразного профиля 12, верхнего листа 13 и торцевой стенки 15, при этом в кронштейне 4 выполнено продолговатое сквозное отверстия 16, проходящее через верхний лист 13 и стенку U-образного профиля 12. Продолговатое отверстие 16 сориентировано так, что продольные стенки 17.1, 17.2, 17.3, 17.4 параллельны продольной оси кронштейна 4. После вышеописанных мероприятий съемный крышевой модуль 2 устанавливается на стационарное сооружение или транспортное средство 1, при этом кронштейны 3, 4 находятся один над другим с возможностью дальнейшего формирования узла крепления. Затем из полости В съемного крышевого модуля 2 в вертикальном положении через сквозное продолговатое отверстие 16 в кронштейне 4 съемного крышевого модуля 2 и продолговатое отверстие 10 верхнего листа 8 кронштейна 3 до упора в нижний лист 5 ставят стяжной болт 18 с плоской шайбой 23, пружинной шайбой 24 и гайкой 25. Для осуществления заявленной полезной модели стяжной болт 18 выполнен с призматической молоткообразной головкой 19 и кулачкообразным призматическим подголовником 20, имеющим квадратное сечение с размером стороны, равным диаметру стержня болта 18, с углами 21.1, 21.2 и 22.1 и 22.2, при этом два диаметрально расположенных угла 22.1 и 22.2 скруглены радиусом, равным половине диаметра резьбового стержня болта 18. Углы призматического подголовника 21.1, 21.2 выполняют функцию упоров. Далее, после того, как стяжной болт 18 установлен, производится стягивание и закрепление съемного крышевого модуля 2 к стационарному сооружению или транспортному средству 1 затяжкой гайки 25. При закручивании гайки 25 происходит поворот стяжного болта 18 на угол 90°, при котором углы 21.1, 21.2 подголовника 20 упираются в стенки 11.1, 11.2 отверстия 10, соответственно, при этом при дальнейшем закручивании гайки 25 поворот болта 18 невозможен. Далее в зависимости от требований к моменту затяжки узла крепления, из полости В производится окончательная затяжка с использованием динамометрического инструмента с целью обеспечения надежности закрепления.

Варианты осуществления исполнений узла крепления, отличающиеся от основного исполнения, приведены ниже.

Вариант исполнения узла крепления, отличающийся от основного исполнения тем, что суммарная высота L1 головки 19 и подголовника 20 стяжного болта 18 выполняют больше расстояния L2 от опорной поверхности кронштейна 3 на стационарном сооружении или транспортном средстве 1 до нижнего листа 5 этого же кронштейна. Данное соотношение размеров исключает выпадение подголовника 19 при монтаже из отверстия 10, повышает удобство затяжки болтового соединения и позволяет применить машинную затяжку.

Вариант реализации заявленной полезной модели, в котором стяжной болта 18 выполняют с рифлями 27 на опорной поверхности 26 болта 18 с направлением, параллельным продольной оси головки 19. Рифли 27 при затяжке обеспечивают надежное сцепление с опорной поверхностью 9 кронштейна 3, чем обеспечивается повышенная надежность закрепления.

Вариант исполнения узла крепления, отличающийся от основного исполнения тем, что на опорной поверхности 9 кронштейна 3 стационарного сооружения или транспортного средства 1 выполняют выемку 28 поперек продольной оси продолговатого отверстия 10. При установке болт 18 ориентируют так, чтобы молоткообразная головка 19 вошла в выемку 28. Этот вариант также повышает надежность крепления съемного крышевого модуля 2.

Вариант исполнения узла крепления, отличающийся от основного исполнения тем, что торец кронштейна 3 выполняют без торцевого листа 7 или с торцевым листом 7, при этом в торцевом листе 7 выполняют отверстие, например, прямоугольное. Такое исполнение позволяет производить визуальный контроль из стационарного сооружения или транспортного средства правильность положения молоткообразной головки 19 болта 18, а также облегчает обслуживание при попадании в полость кронштейна 3 посторонних предметов и грязи.

Вариант исполнения узла крепления, отличающийся от основного исполнения тем, что на торцевой поверхности резьбовой части болта 18 выполняют метку или паз 29. Метка или паз 29 позволяет контролировать правильность положения молоткообразной головки 19 болта 18.

Вариант исполнения узла крепления, отличающийся от основного исполнения тем, что плоская шайба 23 стопорного элемента выполнена выходящей за опорную поверхность 14 кронштейна 4 съемного крышевого модуля 2 стационарного сооружения или транспортного средства 1 с возможностью отгиба края шайбы 23 на боковые и или торцевую стенки данного кронштейна.

Вариант исполнения узла крепления, отличающийся от основного исполнения тем, что в состав стопорного элемента вводится уплотняющая прокладка. Введение уплотняющей прокладки позволяет обеспечить полную герметизацию стыка между опорной поверхностью 14 кронштейна 3 и плоской шайбой 23 без применения герметиков.

1. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства, включающий в себя опорные элементы с опорными поверхностями на съемном крышевом модуле стационарного сооружения или транспортного средства и на стационарном сооружении или транспортном средстве, стяжной болт, гайку, стопорный элемент, манипуляционное пространство для затяжки гайки, отличающийся тем, что опорные элементы выполнены в виде коробчатых кронштейнов с продолговатым и сквозным в кронштейне съемного модуля и глухим в кронштейне стационарного сооружения или транспортного средства отверстиями, при этом опорной поверхностью кронштейна съемного крышевого модуля является наружная сторона верхнего листа кронштейна, а опорной поверхностью кронштейна на стационарном сооружении или транспортном средстве является нижняя внутренняя сторона верхнего листа кронштейна, стяжной болт выполнен с призматической молоткообразной головкой и кулачкообразным призматическим подголовником, имеющим квадратное сечение с размером стороны, равным диаметру стержня болта, у которого два диагонально противоположно расположенных угла скруглены радиусом в половину диаметра стержня болта с возможностью вертикального монтажа из полости съемного крышевого модуля при параллельной ориентации продольной оси головки болта к продольным осям продолговатых отверстий в кронштейнах, и возможностью поворота в направлении затяжки на угол 90° до упора подголовника в стенки продолговатого отверстия в кронштейне стационарного сооружения или транспортного средства, стопорный элемент выполнен в виде совокупности плоской перекрывающей продолговатое отверстие на опорной поверхности кронштейна съемного крышевого модуля и пружинной шайб, а манипуляционная зона для затяжки гайки расположена в полости съемного крышевого модуля.

2. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства по п.1, отличающийся тем, что L1>L2, где

L1 - суммарная высота головки и подголовника стяжного болта;

L2 - расстояние от опорной поверхности кронштейна на стационарном сооружении или транспортном средстве до нижнего листа этого же кронштейна.

3. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства по п.1, отличающийся тем, что опорный кронштейн на стационарном сооружении или транспортном средстве выполнен с окном в торцевой стенке или без торцевой стенки.

4. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства по п.1, отличающийся тем, что на опорной поверхности стяжного болта выполнены рифли с направлением, параллельным продольной оси головки болта.

5. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства по п.1, отличающийся тем, что на опорной поверхности кронштейна стационарного сооружения или транспортного средства выполнена выемка поперек продольной оси продолговатого отверстия.

6. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства по п.1, отличающийся тем, что плоская шайба стопорного элемента выполнена выходящей за опорную поверхность кронштейна съемного крышевого модуля стационарного сооружения или транспортного средства с возможностью отгиба края шайбы на боковые или торцевую стенки данного кронштейна.

7. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства по п.1, отличающийся тем, что на торцевой поверхности резьбовой части болта выполнена метка или паз.

8. Узел крепления съемного крышевого модуля стационарного сооружения или транспортного средства по п.1, отличающийся тем, что стопорный элемент в своем составе имеет уплотняющую прокладку.

Система вентиляции тяговых двигателей локомотива

Полезная модель направлена на упрощение конструкции, снижение материалоемкости, обеспечение минимального аэродинамического сопротивления, повышение надежности и эффективности работы системы вентиляции тяговых двигателей локомотива. Указанный технический результат достигается тем, что система вентиляции тяговых двигателей локомотива, содержащая для каждой тележки локомотива форкамеру, представляющая собой пространственно-каркасную конструкцию, обшитую листом и расположенную в объеме съемной секции крыши локомотива, в боковых стенках которой выполнены воздухозаборные жалюзи, а в днище цилиндрический патрубок с коническим входом для соединения с мотор-вентилятором, фильтры очистки воздуха, устройство вентиляции машинного отделения и мотор-вентилятор, размещенный в кузове на основании, каналы раздельной подачи воздуха на каждый двигатель тележки, систему удаления осаждений из очищаемого воздуха, форкамера выполнена с механическими центробежными отделителями, выполняющими функцию жалюзи, очиски и удаления осаждений из воздуха, и оснащена лотками для сбора и удаления вторичных осаждений, днище форкамеры выполнено крышеобразным с наклоном от середины к боковым стенкам форкамеры и закреплено к каркасу форкамеры снизу, причем в нижних продольных балках и боковых стойках каркаса форкамеры выполнены отверстия, прилегающие к днищу, а к продольным боковым балкам каркаса закреплены съемные щитки с отверстиями вдоль нижней кромки, соприкасающейся с днищем, а конический вход цилиндрического патрубка выполнен выступающим над днищем внутрь форкамеры, в боковых стенках форкамеры выполнены отверстия, закрытые поварачивающимися клапанами, при этом вентиляция машинного отделения производится отдельным вентилятором.

Полезная модель относится к транспортному машиностроению, в частности, к системам принудительной вентиляции тяговых электродвигателей грузовых магистральных электровозов и служит для охлаждения двигателей.

Известна система вентиляции электровоза ЧС7 (см. Карасев И.И. Ратомский Л.П. «Машинисту об электровозе ЧС7», г.Москва, «Транспорт», 1994, с 17). Известная система предназначена для принудительного охлаждения тяговых электродвигателей. Тяговые двигатели каждой тележки охлаждаются одним вентилятором. Воздух поступает из зоны форкамер через всасывающие жалюзи, которые находятся на крыше электровоза, и по распределительному каналу проходит в два тяговых двигателя. Жалюзи предназначены для защиты от попадания крупных частиц и предметов в систему вентиляции. Дополнительная защита от всасывания загрязненного воздуха осуществляется при помощи тканевых фильтров. Системы вентиляции в обеих секциях электровоза идентичны.

Недостатками данной системы является недостаточная надежность и эффективность системы очистки воздуха, поступающего в тяговые двигатели электровоза. Это объясняется тем, что любая ткань, используемая в фильтрах электровозов в зимний период, создает при всасывании воздуха большое аэродинамическое сопротивление, что снижает эффективность работы всей системы. Кроме того, в силу своей низкой механической прочности, тканевые фильтры часто рвутся и требуют замены.

В летний период тканевые фильтры убираются, а жалюзи не справляются с функцией очистки воздуха от капельной влаги и пыли, в результате чего качество воздуха, подаваемого на тяговые электродвигатели и внутрь кузова, значительно ухудшается.

Наиболее близкой по технической сущности к заявленной полезной модели является система вентиляции тяговых двигателей электровоза 2ЭС6 (патент на полезную модель 79273 от 01.08.2008).

Известная система предназначена для принудительной вентиляции тяговых двигателей. Тяговые двигатели каждой тележки охлаждаются одним мотор-вентилятором. Воздух засасывается через расположенные с двух сторон корпуса форкамеры жалюзи. На этом этапе отсекается часть капельной атмосферной влаги и крупные механические частицы. Далее воздух проходит через мультициклонный фильтр, воздух закручивается и под действием центробежных сил, частицы пыли и влаги, а также снежинки, выбрасываются через щелевые проточки и удаляются из мультициклонного фильтра вместе с десятью процентами основного потока воздуха с помощью мотор-вентилятора отсоса пыли по системе дополнительных воздуховодов под кузов, а очищенный воздух поступает в форкамеру. Из форкамеры воздух засасывается мотор-вентилятором вентиляции тяговых элетродвигателей и подается в основание для установки мотор-вентилятора, где разделяется на три потока. Два потока направляются по разделительным каналам к тяговым двигателям одной тележки. Третий поток поступает в кузов через окно в основании для установки мотор-вентилятора вентиляции тяговых электродвигателей для создания избыточного давления в кузове. Регулирование подачи воздух в кузов ручное путем установки специальной заслонки в необходимое положение. Для установки мультициклонных фильтров в конструкции форкамер выполнены специальные перегородки. Системы вентиляции в обеих секциях электровоза идентичны. Для вентиляции тяговых электродвигателей двухсекционного электровоза 2ЭС6 мощностью 6000 кВт применяются четыре мотор-вентилятора мощностью по 22 кВт и четыре мотор-вентилятора отсоса пыли мощностью по 1,5 кВт.

Недостатками данной системы являются, во-первых, большое аэродинамическое сопротивления, создаваемое мультициклонными фильтрами, что требует повышенной мощности мотор-вентилятора вентиляции тяговых двигателей.

Во-вторых, сложность конструкции и материалоемкость конструкции. Система очистки с применением мультициклонных фильтров требует установку на каждую форкамеру дополнительно мотор-вентилятора удаления пыли и влаги, а также систему дополнительных воздуховодов для удаления пыли, снежинок и капельной влаги из забираемого воздуха. Для установки мультициклонных фильтров требуется сформировать в каждой форкамере по две перегородки, которые должны соответствовать требованиям по жесткости и плоскостности с целью обеспечения герметичности стыка между мультициклонными фильтрами и перегородкой.

В-третьих, пониженная надежность и эффективность системы очистки воздуха. Данные недостатки связанны сложностью конструкции и влиянием на качество очистки охлаждающего воздуха скорости прохождения через мультициклонные фильтры, на которую оказывают влияние подача воздуха из основания для установки мотор-вентилятора вентиляции тяговых двигателей в кузов электровоза для создания избыточного давления, что не позволяет использовать оптимальный режим работы мотор-вентилятора охлаждения тяговых двигателей. Подача воздуха в кузов носит сезонный характер и регулируется заслонкой в ручную. Таким образом, в зависимости от времени года меняется аэродинамическая характеристика системы охлаждения тяговых двигателей, что не позволяет оптимизировать работу системы вентиляции тяговых двигателей.

Техническим результатом, на достижение которого направлена заявленная полезная модель, является упрощение конструкции, снижение материалоемкости, обеспечение минимального аэродинамического сопротивления, повышение надежности и эффективности работы системы вентиляции тяговых двигателей электровоза. Обеспечение минимального аэродинамического сопротивления и стабильности аэродинамической характеристики позволяет оптимизировать работу системы вентиляции тяговых двигателей, что позволяет достигнуть максимального КПД применяемого вентилятора.

Указанный технический результат достигается тем, что в системе вентиляции тяговых двигателей локомотива, содержащей для каждой тележки локомотива форкамеру, представляющей собой пространственно-каркасную конструкцию, обшитую листом и расположенную в объеме съемной секции крыши локомотива, в боковых стенках которой выполнены воздухозаборные жалюзи, а в днище цилиндрический соединительный патрубок с коническим входом для соединения с мотор-вентилятором вентиляции тяговых двигателей, фильтры очистки воздуха, устройство вентиляции машинного отделения и мотор-вентилятор вентиляции тяговых двигателей, размещенный в кузове на основании, каналы раздельной подачи воздуха на каждый двигатель тележки, систему удаления осаждений из очищаемого воздуха, новым является то, что форкамера выполнена с механическими центробежными отделителями, выполняющими функцию жалюзи, очиски и удаления осаждений из воздуха, и оснащенна лотками для сбора и удаления вторичных осаждений, днище форкамеры выполнено крышеобразным с наклоном от середины к боковым стенкам форкамеры и закреплено к каркасу форкамеры снизу, причем в нижних продольных балках и боковых стойках каркаса форкамеры выполнены отверстия, прилегающие к днищу, а к продольным боковым балкам каркаса закреплены щитки с отверстиями вдоль нижней кромки, соприкасающейся с днищем, а конический вход цилиндрического соединительного патрубка выполнен выступающим над днищем внутрь форкамеры, в боковых стенках форкамеры выполнены отверстия, закрытые клапанами, при этом вентиляция машинного отделения производится отдельным вентилятором.

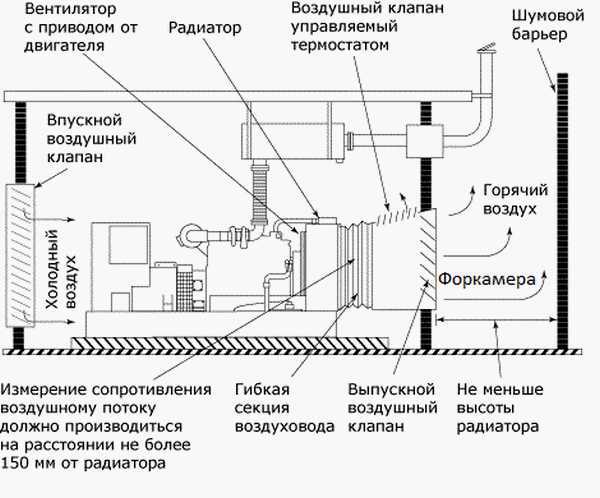

Предлагаемая система вентиляции тяговых двигателей локомотива представлена на чертежах, где:

На фиг.1 изображена система вентиляции тяговых двигателей локомотива, общий вид;

На фиг.2 изображено сечение А-А;

На фиг.3 изображено сечение Б-Б;

На фиг.4 изображено сечение В-В;

На фиг.5 изображено сечение Г-Г.

В связи с тем, что вид (фиг.1, 2, 3, 4, 5) заявленной полезной модели, плохо читается при вертикальном расположении длинных сторон листа, целесообразно было расположить лист горизонтально, что позволило существенно укрупнить чертеж.

Система вентиляции тяговых двигателей локомотива (фиг.1-фиг.5) содержит форкамеры 1.1 и 1.2, содержащие каркасы 2.1 и 2.2, днища 3.1 и 3.2, боковые стенки 4.1 и 4.2 с отверстиями 5.1 и 5.2, патрубки с коническим входом 6.1 и 6.2 соответственно, мотор-вентиляторы 7.1 и 7.2, механические центробежные отделители осаждений 8.1 и 8.2, лотки для сбора и удаления вторичных осаждений 9.1 и 9.2, клапаны 10.1 и 10.2 с осями 11.1 и 11.2 соответственно, съемные щитки 12.1 и 12.2 с системой отверстий 13.1 и 13.2, основания 14.1 и 14.2, каналы раздельной подачи воздуха 15.1 и 15.2, вентилятор вентиляции машинного отделения 16. В свою очередь, каркасы 2.1 и 2.2 содержат в своем составе набор нижних продольных балок 17.1 и 17.2 с отверстиями 18.1 и 18.2 соответственно, продольные боковые балки 19.1 и 19.2, и боковые стойки 20.1 и 20.2 с отверстиями 21.1 и 21.2 соответственно.

Заявленную полезную модель осуществляют следующим образом: для первой тележки формируют форкамеру 1.1 с пространственным каркасом 2.1, включающим в себя в том числе набор нижних продольных балок 17.1, боковые продольные балки 19.1 и боковые стойки 20.1. При этом в нижних продольных балках набора 17.1 выполняют отверстия 18.1. Каркас 2.1 закрывают листовой обшивкой, включающей в себя днище 3.1 и боковые стенки 4.1. Продольные балки набора 17.1 устанавливают отверстиями 18.1 к днищу 3.1. Днище 3.1 устанавливают снизу под набором нижних продольных балок 17.1. Днище 3.1 выполняют крышеобразным с наклоном от середины к боковым стенкам 4.1 форкамеры 1.1. В днище 3.1 выполняют цилиндрический соединительный патрубок с коническим входом 6.1, при этом коническая часть патрубка выступает над днищем 3.1 внутрь форкамеры 1.1. В боковых стенках 4.1 выполняют отверстия 5.1. В форкамере 1.1 с обеих сторон с помощью осей 11.1 устанавливают клапаны 10.1 с возможностью поворота вокруг осей 11.1, которые под силой тяжести закрывают отверстия 5.1 в боковых стенках 4.1. В форкамере 1.1 устанавливают в наклонных листах обшивки форкамеры механические центробежные отделители осаждений 8.1, лотки для сбора и удаления осаждений 9.1. На основание 14.1 устанавливают мотор-вентилятор 7.1 охлаждения тяговых двигателей первой тележки локомотива. Мотор-вентилятор 7.1 соединяют с патрубком 6.1. К основанию 14.1 присоединяют канал раздельной подачи воздуха 15.1. Далее устанавливается вентилятор 16 вентиляции кузова. Аналогичные действия осуществляют для второй тележки локомотива.

В связи с тем, что вентиляция тяговых двигателей первой и второй тележки локомотива идентичны, работа системы вентиляции тяговых двигателей локомотива приводится на примере вентиляции тяговых двигателей первой тележки. Воздух, засасываемый мотор-вентилятором 7.1 системы вентиляции тяговых двигателей, попадает в механические центробежные отделители осаждений 8.1, из ускоренного потока воздуха под действием инерционных сил частицы загрязнений отводятся от основного потока воздуха и осаждаются под действием гравитации. Отделенные частицы собираются в поддоне механического центробежного отделителя, препятствующем всасыванию вторичного воздуха, и выбрасываются наружу через отверстия для отделения осаждений. Механический центробежный отделитель при этом выполняет функции жалюзи, фильтра очистки воздуха и системы удаления осаждений из воздуха. После прохождения через механический центробежный отделитель в воздухе может остаться незначительное количество частиц пыли, влаги и снега. После прохождения через механический центробежный отделитель воздух попадает в форкамеру 1.1 и из-за расширения резко снижается скорость воздушного потока, при этом большая часть оставшихся частиц пыли, влаги и снега осаждается на лотки для сбора и удаления осаждений 9.1 и удаляются через отверстия для удаления в механических центробежных отделителях. Оставшаяся часть частиц пыли, влаги и снега осаждается на днище 3.1 форкамеры 1.1 и под действием гравитации и вибрации скатываются по крышеобразному днищу 3.1 через отверстия 18.1 в наборе нижних продольных балок 17.1 и через систему отверстий 13.1 в съемных щитках 12.1 к боковым стенкам 4.1. Вторичному всасыванию осаждений с днища 3.1 препятствуют набор нижних продольных балок 17.1, выступание конического входа цилиндрического соединительного патрубка 6.1 над днищем 3.1 внутрь форкамеры 1.1, и съемные щитки 12.1. Для беспрепятственного перемещения осаждения вдоль боковых стенок в стойках 20.1 каркаса 2.1 выполнены отверстия 21.1. Накопившиеся между боковыми стенками 4.1 и щитками 12.1 осаждения под действием вибраций, инерционных сил или при нахождении локомотива на уклоне перемещаются к клапанам 10.1. Клапаны 10.1 установлены в форкамере 1.1 на осях 11.1 с возможностью незначительного поворота вокруг вышеуказанной оси с целью удаления осаждений из форкамеры 1.1. Кратковременное открывание клапана 10.1 происходит под воздействием вибраций и инерционных сил от непогашенного ускорения, возникающего при прохождении локомотива в кривых участках железнодорожного пути. Воздух через присоединительный патрубок 6.1 из форкамеры 1.1 далее посредством мотор-вентилятора 7.1 подается через полости основания 14.1 в канал раздельной подачи 15.1 и происходит вентиляция тяговых двигателей первой тележки. Наддув кузова производится вентилятором 16.

1. Система вентиляции тяговых двигателей локомотива, содержащая для каждой тележки локомотива форкамеру, представляющую собой пространственно-каркасную конструкцию, обшитую листом и расположенную в объеме съемной секции крыши локомотива, в боковых стенках которой выполнены воздухозаборные жалюзи, а в днище - цилиндрический патрубок с коническим входом для соединения с мотор-вентилятором, фильтры очистки воздуха, устройство вентиляции машинного отделения и мотор-вентилятор, размещенный в кузове на основании, каналы раздельной подачи воздуха на каждый двигатель тележки, систему удаления осаждений из очищаемого воздуха, отличающаяся тем, что форкамера выполнена с механическими центробежными отделителями, выполняющими функцию жалюзи, очиски и удаления осаждений из воздуха, и оснащена лотками для сбора и удаления вторичных осаждений, днище форкамеры выполнено крышеобразным с наклоном от середины к боковым стенкам форкамеры и закреплено к каркасу форкамеры снизу, причем в нижних продольных балках и боковых стойках каркаса форкамеры выполнены отверстия, прилегающие к днищу, а к продольным боковым балкам каркаса закреплены щитки с отверстиями вдоль нижней кромки, соприкасающейся с днищем, а конический вход цилиндрического патрубка выполнен выступающим над днищем внутрь форкамеры, в боковых стенках форкамеры выполнены отверстия, закрытые клапанами, при этом вентиляция машинного отделения производится отдельным вентилятором.

2. Система вентиляции тяговых двигателей локомотива по п.1, отличающаяся тем, что клапаны выполнены поворачивающимися.

3. Система вентиляции тяговых двигателей локомотива по п.1, отличающаяся тем, что щитки выполнены съемными.

4. Система вентиляции тяговых двигателей локомотива по п.1, отличающаяся тем, что механический центробежный отделитель осаждений выполнен с электрообогревом.

5. Система вентиляции тяговых двигателей локомотива по п.1, отличающаяся тем, что механические центробежные отделители осаждений выполнены с лотками для сбора и удаления вторичных осаждений из воздуха.

Форкамера в вентиляции что это такое

Главная » Блог » Форкамера в вентиляции что это такое

Создание комфортного микроклимата и очистка воздуха в помещении – далеко не всегда является настолько простой задачей, как может показаться на первый взгляд. Тип и размер помещения, окружающие его климатические условия, сложность используемой вентиляционной системы – соблюдаемых условий может оказаться много. Помещению в экологически чистой зоне достаточно установки современного кондиционера. А вот промышленным постройкам и супермаркетам для нормального кондиционирования требуется наличие специального помещения – воздушной камеры, форкамеры.

Специфика очистки больших объёмов воздуха

Можно легко оценить тот факт, насколько необходимой является форкамера в вентиляции, рассмотрев, что это такое детальнее. Приставка «фор» переводится «перед», что позволяет рассматривать форкамеру, как предварительное помещение, в котором производится вентиляционный газообмен. Для мест с сильно загрязнённой атмосферой она становится отличным «фильтром» разделяющим внутреннюю систему вентиляции помещения и внешнюю.

Благодаря этой системе разделения открывается возможность надежно отсечь большинство факторов, способных ухудшать состояние воздуха в проветриваемом помещении. Или наоборот – оперативно отводить образующиеся внутри него летучие соединения наружу.

Для этих целей создается отдельное помещение – предварительная область или предкамера, в которой создается рабочий вентиляционный узел. Его техническое оснащение меняется в зависимости от скорости и качества проходящих воздушных потоков.

В некоторых случаях достаточно специального направляющего вентилятора, который разделяет входящий и выходящий воздух в предназначенные для этого каналы. Может понадобиться монтаж воздушных фильтров для очистки, обустройство шумоизоляции.

Особенности «предварительных» воздушных камер

Современные бытовые климатические системы, предназначенные для типовых помещений, как правило, не требуют обустройства форкамеры. Система кондиционирования, состоящая из внутреннего и внешнего блока, представляет собой сложное устройство. В нем уже имеются различные очищающие воздух фильтры и другие блоки, задача которых – создание оптимальных климатических условий в помещении. Но их рабочие возможности весьма ограничены. Даже мощные бытовые кондиционеры могут не справляться с охлаждением больших помещений. Их использование может оказаться экономически неоправданным.

Идея установки обычных кондиционеров в огромных промышленных постройках, подземных парковках, помещениях, размеры которых превышают несколько сотен квадратных метров – будет нецелесообразной. Для них существуют отдельные мощные установки, способные обрабатывать огромную кубатуру воздушных масс за минимальное время. Но такая вентиляция требует соблюдения нескольких условий для нормальной работы:

- Хорошая звукоизоляция. Прохождение большого количества воздуха сопровождается заметным шумом.

- Сбалансированная подача на рабочие точки. Скорость забора и передачи воздуха мощными кондиционерами способна создавать сильный поток, который не подходит для супермаркетов.

- Контроль скорости воздуха в системе. Мощный воздушный поток, предназначенный для отведения примесей, образующихся в результате производства, способен вместе с ними «захватить» и мелкие детали, используемые в работе.

- Сохранение постоянного температурного режима. При высокой скорости движения больших объёмов воздуха их температура способна серьезно влиять на микроклимат помещения.

Итог: насколько востребованы форкамеры

Основное назначение форкамер – возможность управления поступающими внутрь помещения большими объёмами воздушных масс. В этом специальном помещении происходит разделение поступающих основных масс на рабочие каналы, предварительная очистка, нормализация скорости потоков и их температуры.

В зависимости от технического оснащения воздух может подвергаться дополнительной санитарной и другой необходимой обработке. Благодаря тому, что для этих целей выделено отдельное помещение, все вышеупомянутые процессы протекают незаметно и без неудобств.

Форкамера – обязательный элемент для обеспечения качественной вентиляции современных помещений закрытого и полузакрытого типа с большой квадратурой. Обычно ее создание планируется еще на этапе проектировки, поэтому любые связанные с ней строительные вопросы не возникают.

Желание создать предварительную воздушную камеру в частном порядке требует получения разрешения, но не всегда. Оно требуется, если речь идёт о многоквартирных домах и других постройках, в которых форкамера способна повлиять на нормальное движение воздушных масс.

Помните, что обустройство форкамеры – не такое простое занятие, как может показаться на первый взгляд. Без грамотного подхода к проекту можно получить лишь пристройку сомнительной пользы.

Схема вентиляции с форкамерой

Схема вентиляции с форкамерой topventilyaciya.ru

Полезные статьи и советы по системам вентиляции

Применение приточной вентиляции с подогревом, виды систем, принцип работы, детали, особенности и нюансы Схемы и чертежи, расчеты и монтаж системы.. Вентиляция в доме из сип панелей, ее значение и монтаж своими руками. Устройство естественной и принудительной вентиляции. Необходимость вентиляции в инкубаторе, ее виды, монтаж и значение. Самостоятельная установки вентиляционной системы и ее подключение. Где должны быть расположены розетки для подключения кондиционера, выбор места и расчет сетевой нагрузки, а также законы и тех.нормы. Установка... Понижение влажности воздуха в различных помещениях: на складе, в доме или квартире. Различные способы и советы специалистов, а также влияние...

Применение приточной вентиляции с подогревом, виды систем, принцип работы, детали, особенности и нюансы Схемы и чертежи, расчеты и монтаж системы.. Вентиляция в доме из сип панелей, ее значение и монтаж своими руками. Устройство естественной и принудительной вентиляции. Необходимость вентиляции в инкубаторе, ее виды, монтаж и значение. Самостоятельная установки вентиляционной системы и ее подключение. Где должны быть расположены розетки для подключения кондиционера, выбор места и расчет сетевой нагрузки, а также законы и тех.нормы. Установка... Понижение влажности воздуха в различных помещениях: на складе, в доме или квартире. Различные способы и советы специалистов, а также влияние...

topventilyaciya.ru

Полезные статьи и советы по системам вентиляции

Принудительная вентиляция в доме, квартире, ванной и гараже, а также ее устройство, расчет по площади и выбор оборудования. Делаем вентиляцию... Проверка дымоходов и вентиляционных каналов, уполномоченные организации, лицензия, стоимость, периодичность и правила проверки. Составление и форма акта проверки. Конструктивные особенности регулируемых вентиляционных решеток, материалы изготовления и различия по месту установки. Правила выбора, стоимость и монтаж. Необходимость вентиляции в бассейне, ее виды,задачи, плюсы, особенности и требования. Установка системы в коттеджах и закрытых бассейнах. Шкаф управления вентиляцией, его назначение, а также стандартные и расширенные функции. Схема шкафов, а также правила их размещения и монтажа.

Принудительная вентиляция в доме, квартире, ванной и гараже, а также ее устройство, расчет по площади и выбор оборудования. Делаем вентиляцию... Проверка дымоходов и вентиляционных каналов, уполномоченные организации, лицензия, стоимость, периодичность и правила проверки. Составление и форма акта проверки. Конструктивные особенности регулируемых вентиляционных решеток, материалы изготовления и различия по месту установки. Правила выбора, стоимость и монтаж. Необходимость вентиляции в бассейне, ее виды,задачи, плюсы, особенности и требования. Установка системы в коттеджах и закрытых бассейнах. Шкаф управления вентиляцией, его назначение, а также стандартные и расширенные функции. Схема шкафов, а также правила их размещения и монтажа.

topventilyaciya.ru

Полезные статьи и советы по системам вентиляции

Вытяжка для мангала, как и любая другая вентиляционная система, предназначена для очищения воздуха, выведения продуктов горения, запахов и пр. Как подобрать осушитель воздуха для бассейна на основе рассчетов и класификации устройства. Канальные, настенные осушители, расчет установки оборудования для осушения... Использование шибера для вентиляции крайне оправдано. Главное разобраться в том, что это такое и, чем выделяются шиберы, оснащенные электроприводом и... Используя щит управления вентиляцией, появляется возможность контролировать всю вентиляционную систему. Сборка осуществляется просто, а для управления можно использовать пульт. Начиная с проектирования промышленной вентиляции и заканчивая монтажом различных ее видов – все этапы стоить доверить профессионалам. Они предоставят правила...

Вытяжка для мангала, как и любая другая вентиляционная система, предназначена для очищения воздуха, выведения продуктов горения, запахов и пр. Как подобрать осушитель воздуха для бассейна на основе рассчетов и класификации устройства. Канальные, настенные осушители, расчет установки оборудования для осушения... Использование шибера для вентиляции крайне оправдано. Главное разобраться в том, что это такое и, чем выделяются шиберы, оснащенные электроприводом и... Используя щит управления вентиляцией, появляется возможность контролировать всю вентиляционную систему. Сборка осуществляется просто, а для управления можно использовать пульт. Начиная с проектирования промышленной вентиляции и заканчивая монтажом различных ее видов – все этапы стоить доверить профессионалам. Они предоставят правила...

topventilyaciya.ru

Форкамера в вентиляции это

Главная » Блог » Форкамера в вентиляции это

Вентиляция жилых, общественных и производственных объектов составляет важную часть их инженерной начинки. Её работа влияет на основные показатели микроклимата внутренних помещений, таких, как температура, влажность, кратность воздухообмена, предельно допустимая концентрация вредных веществ (ПДК). Проект включает в себя инженерные расчёты вентиляции. Выполнить полный комплекс мероприятий, от сбора исходных данных до подбора вентиляционного оборудования, могут только профессиональные проектировщики, способные к всесторонней оценке каждого объекта исследования.

Общие сведения

Вентиляция помещений

Вентиляция помещений Суть вентилирования – замена отработанного воздуха на свежий с сохранением Суть вентилирования – замена отработанного воздуха на свежий с сохранением нормативной температуры и влажности. Есть несколько методик расчёта, ориентированных на удаление тепловых излишков, осушение или фильтрацию, а также разбавку загрязнённых воздушных масс до норм ПДК, указанных в требованиях СНиП и ГОСТ.

Инженерная часть проекта основывается на нормативных данных СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование», СНиП 23-01-99* «Строительная климатология» и других справочниках. Подбор нормативной базы зависит от вида здания, типа вентсистемы, технического задания и корректировки заказчика. Например, для цеха по пошиву одежды вентиляция проектируется исходя из тепловыделений оборудования, которое выбирает заказчик. Задача проектировщика состоит в том, чтобы вписать мощности в систему воздухообмена без потери качества микроклимата.

Основные различия в расчётах вызваны типом объекта:

- Жилой одноэтажный дом. Применяется приточно-вытяжная система с естественным побуждением и простые кондиционеры.

- Многоквартирный жилой дом. Аналогично с добавлением механической приточки, а также противопожарной вентиляции.

- Общественное здание. Сложная приточно-вытяжная система вентилирования с механическим побуждением. Для охлаждения используются полноценные климатические установки, чиллеры, канальные кондиционеры. Также предусматривается противопожарная система дымоудаления эвакуационных коридоров, лестничных клеток и шахт лифтов. Подробнее о вентсистемах общественных зданий можно прочитать в статьях «Особенности проектирования воздухообменных систем для офисных зданий» и «Системы вентилирования торговых центров и небольших магазинов».

- Промышленные здания. Мощная механическая вентиляция на приточку/вытяжку. Обогрев воздуха осуществляется за счёт: калориферов и рекуперации; вариации с системой фильтров на вход/выход; наличия форкамер для предварительной обработки и местных систем вентилирования; вытяжки от вакуумных насосов для химической, металлургической и электротехнической промышленности.

Расчет вентиляции жилых зданий

ДиффузорыВ частных коттеджах монтируется естественная вентиляция. Согласно нормам, необходимый воздухообмен должен составлять 3 м3/ч на один квадратный метр площади. Количество людей при расчетах не учитывается. Воздух забирается через решётки (диффузоры), установленные в верхней части стен; венткороба проходят в полости стен или под подвесным потолком; шахта поднимается над крышей не менее, чем на 2 000 мм. Все это требуется для побуждения движения. Вентшахта закрывается оголовком, защищающим от попадания внутрь воды и мусора.

Для многоэтажных домов выполняется расчёт канальной вентиляции с естественным побуждением. Это система вертикальных каналов, которые забирают отработанный воздух из кухни, ванной комнаты, туалета.

Давление принуждения в канальной вентиляции вычисляется по формуле:

Ре = (ρвн – ρн)×h×g, где

ρвн – плотность воздуха внутри, кг/м3; ρн - плотность воздуха снаружи, кг/м3; h – расстояние от вытяжки до приточки по вертикали, м;

g – ускорение свободного падения, 9,81 м/с2.у»

Об особенностях систем вентиляции в многоэтажных жилых домах мы писали в статье «Способы устройства вентсистем многоквартирных жилых домов».

Расчёт промвентиляции

Промышленная вентиляции рассчитывается на подержание требуемой кратности воздухообмена, ассимиляцию тепла, влаги и вредных примесей. На первом этапе составляется техническое задание, оно содержит описание объекта и производственного процесса; тип используемого оборудования, число посетителей за сутки или работников за смену. Также оно включает планировку здания, с описание каждого помещения.

Климатические показатели

Определяются по нормативной документации. Входят: средняя температура снаружи в зимний и летний период; влажность; температура внутри помещения. Они влияют на выбор систем обогрева и кондиционирования. Например, для теплых регионов не предусматривается установка калориферов, достаточно рекуперации, и воздушными завесами оборудуются не все входные тамбур-шлюзы. На выбор оказывает влияние температура в зимний и переходный период.

Кратность воздухообмена

Интенсивность работы приточно-вытяжной вентсистемы определяется по кратности. Она отличается для разных типов помещения: если в комнате отдыха достаточно 2-3 раза за час от общеобменной вентиляции, то для многих типов лабораторий, где работают с токсичными и опасными реагентами, закладывается более, чем 20-ти кратный обмен. Многоступенчатая фильтрация приточки и вытяжки, точечные отсосы над рабочими местами.

Распределение воздушных масс

Подбор места установки приточных вентиляторов с точки зрения максимальной интенсивности подачи. Воздух подаётся в виде струй, они бывают плоские, конические, веерные. От геометрии зависит эффективность продувание того или иного участка. Существует регламент по допустимой скорости и температуре. Например, температура струи при канальном способе кондиционирования, всегда ниже, чем у окружающего воздуха. Это приводит к искажению траектории струи, что надо учитывать при составлении проекта.

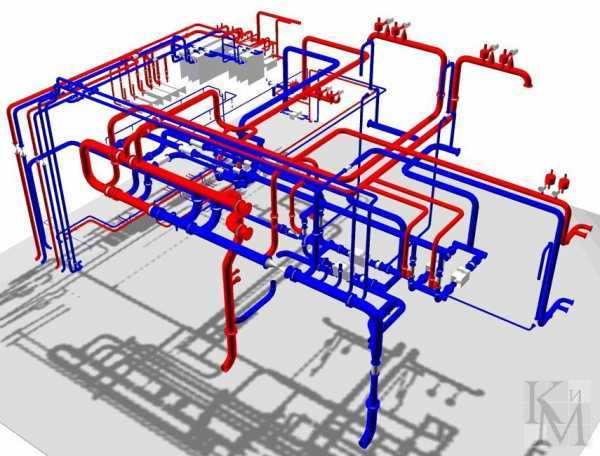

Расчёт воздуховодов

Сечение воздуховодовВажный этап проектирования. По воздуховодам осуществляется доставка свежего и забор старого воздуха. От выбора формы и размера сечения зависит уровень шума и скорость движение внутри канала. Основа подбора воздуховода – аэродинамический расчёт. Он позволяет подобрать воздуховод и его фасонные части, под конкретные задачи и оборудование. Важен уровень шума. Воздух не просто протекает, а ударяется о внутренние стенки, создавая завихрения, провоцируя неприятные звуки.

Кроме подбора формы и размера сечения в методику входит вычисление количества воздухораспределительных решёток и диффузоров, подбор вытяжных зонтов.

Формула количества диффузоров:

N = L / ( 2820×V×d×d ), где

L — расход воздуха, м3/час; V — скорость, м/сек;

d — диаметр решётки, м.

Площадь вентрешеток побирается исходя из таблиц с нормативными значениями. Но не менее 1,5-2 размеров сечения воздуховода.

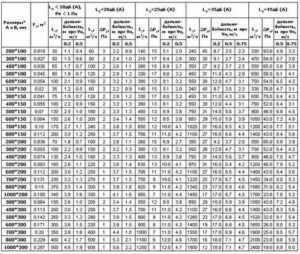

Таблица подбора сечения диффузора (решётки)

Таблица подбора сечения диффузора (решётки) Расчёт фильтров

Они подбираются по стандарту EN779 ассоциации Евровент. Согласно градации есть четыре типа:

- Грубая очистка. Обозначаются G1-G

- Глубокая очистка F5-F9.

- Улучшенная очистка h30-h34.

- Сверхэффективная очистка U15-U

Формула расчёта требуемой поверхности фильтрации:

Объём обрабатываемого воздуха равен приточки. Правила расчёта приведены в статье «Как рассчитываются параметры вентиляционных систем».

Подбор калорифера и вентилятора

Промвентиляция обязательно должна включать в себя отопление, т.е., воздух должен не только заменяться, но и нагреваться за счёт калориферов. Это водяные или электрические установки, через которые проходит приточка. Чтобы добиться нормативной температуры на выходе из воздуховода, надо соотнести мощность калорифера с объём перекачиваемого материала и дальность подачи. В любом случае она не должна быть выше +440С.

Надо помнить, что минимальная температура для большей части производственных помещений равна +180С.В более «продвинутых» системах вентиляции применяются утилизаторы теплоты, т.е. рекуператоры. Принцип работы состоит в отдаче энергии отработанного воздуха на приточку. Подбор мощности осуществляется исходя из параметров внутреннего микроклимата. Часто подобные установки работают вместе с калориферами. Обслуживание комбинированных систем сложнее, чем простых, но зато и производительность намного выше.

Подробности проектирования систем вентиляции на промышленных предприятиях расписаны в статье «Сложнокомпонентная вентсистема для промышленных объектов».

Подбор вентилятора, его мощности и размера осуществляется по показателям воздухообмена. Более подробно этапы вычислений приведены в статье «Как рассчитываются параметры вентиляционных систем».

Расчёт вентиляции местных вытяжек

На некоторых производствах есть проблема точечного удаления вредных выбросов и тепла от станков или рабочих мест, которая решается установкой местных вытяжек. Это не общеобменная вентиляция, а отдельная ветка.

В первую очередь вычисляются размеры заборного устройства:

A(B) = a(b) + 0.8×z – формула вытяжки квадратного сечения, где

A(B) – длина/ширина заборного зонта, см; a(b) – длина/ширина области локального загрязнения, см; z – расстояние от источника загрязнения до вытяжки, см. D = d + 0.8z – формула вытяжки круглого сечения, где D – диаметр зонта, см;

d – диаметр зоны загрязнения, см.

Локальный воздухообмен определяется по формуле:

L = 3600×Vз х Sз, где

Vз – скорость движения воздуха внутри локального канала; Sз - площадь сечения заборного зонта.

Обслуживание

Вентиляция промышленного или общественного объекта состоит из десятков модулей и километров воздуховодов. Ей требуется постоянное сервисное обслуживание, в которое входит контроль над состоянием автоматических систем управления и датчиков, санация воздуховодов и вентиляторов, периодические замеры качества приточки и вытяжки. В большинстве случае договор на сервисное обслуживание заключается с монтажной организацией. Это удобно обеим сторонам: одни получают дополнительную выгоду от «присмотра» за своей системой, вторые - скидки и надежного сервисного оператора. Расчёт финансовых затрат на обслуживание закладывается в годовой бюджет организации.

Инженерные расчёты вентиляции позволяют точно определить набор оборудования, схемы расположения, мощность, производительность. Нет разницы между многоэтажным жилым домом и заводским цехом: кратность воздухообмена, температура и влажность - вот основа проекта вентиляции.

Пример проекта вентиляцииКомпания «Мега.ру» давно работает на рынке Москвы и области, в соседних регионах. Наши специалисты выполняют проекты вентиляции любой сложности. По вопросам сотрудничества обращаться по телефонам, указанным на странице «Контакты».

m-e-g-a.ru

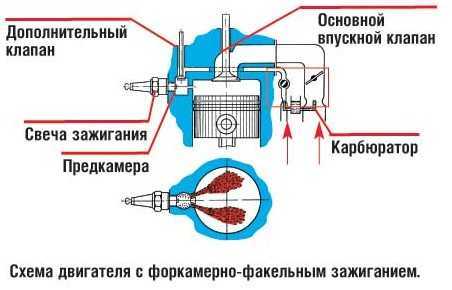

Предкамерный двигатель и форкамера

Форкамера (предкамера) представляет собой специальную полость, которая расположена в головке цилиндров ДВС. Данная полость конструктивно сообщается с основной камерой сгорания в надпоршневом пространстве посредством одного и более каналов. Предкамерный (форкамерный) двигатель может быть как бензиновым, так и дизельным.

ДВС подобного типа представляет собой конструкцию, в которой смесеобразование и наполнение цилиндров происходит следующим образом:

- топливно-воздушная смесь подается в предкамеру;

- далее происходит частичное воспламенение смеси;

- в результате сгорания давление в форкамере нарастает;

- под действием такого давления разогретые пары топлива и газы от частичного сгорания в форкамере проникают в основную камеру сгорания в надпоршневом пространстве;

Для чего нужна форкамера в двигателе

Предкамера является предварительной камерой сгорания, в которую подается часть от общего заряда топливно-воздушной смеси, где происходит воспламенение топлива. Объем форкамеры составляет около 30% от общего объема основной камеры сгорания. Назначением данного решения выступает улучшение наполнения цилиндров, более эффективная организация газовых потоков в основной камере, а также повышение качества смесеобразования.

Данная схема позволяет реализовать более плавное и равномерное нарастание давления в основной камере сгорания, что снижает ударные нагрузки в цилиндрах ДВС.Моторы с форкамерой работают мягче и полноценно сжигают топливно-воздушную смесь, уменьшается токсичность выхлопа, повышается КПД и снижается расход горючего.

Система форкамерно-факельного зажигания

Наличие форкамеры означает, что рабочая камера сгорания в таком двигателе разделена на составные части: предкамеру и основную камеру. Давайте рассмотрим принцип работы системы на примере карбюраторной модели ГАЗ «Волга» с предкамерным ДВС.

В предкамеру смесь поступает по специальному каналу, который выполнен во впускном коллекторе и ГБЦ. Смесь в форкамеру подается переобогащенной, для чего в карбюраторе присутствует отдельная секция. Предкамера также имеет отдельный впускной клапан. Далее происходит поджиг указанной смеси при помощи искры от свечи зажигания. В этот момент открывается впускной клапан основной камеры сгорания, который приводится в действие распредвалом ГРМ. В основную камеру поступает топливно-воздушная смесь. Порция этой смеси обедненная.

Рекомендуем также прочитать статью о том, что такое гидрокомпенсатор. Из этой статьи вы узнаете о назначении и функции гидротолкателей в устройстве ГРМ.Предкамера соединяется с основной камерой специальными сопловыми каналами, через которые в основную камеру прорывается пламя, газы и пары горючего из форкамеры. От контакта с ними обедненная смесь в основной камере также воспламеняется. Получается, форкамера представляет собой своеобразный механический «подвпрыск», отдаленно напоминая принцип двухступенчатой работы современных дизельных инжекторных форсунок.

Плюсы и минусы предкамерных двигателей

Внедрение предкамеры в устройство бензинового ДВС не получило широкого распространения. Определенные сложности конструкции и недостаточная эффективность работы системы во время реальной эксплуатации привели к отказу от схемы форкамерно-факельного зажигания.

Одновременно с уменьшением расхода топлива и снижением токсичности отработавших газов предкамерные двигатели отличались меньшей надежностью и стабильностью работы в определенных режимах.Что касается дизельных моторов, предкамерные дизели встречаются чаще. Форкамерные дизельные двигатели имеют низкое давление впрыска сравнительно с другими дизельными агрегатами. Использование форкамеры в дизеле позволило снизить дымность силовой установки на разных режимах работы агрегата. Еще одним плюсом предкамеры на дизельном моторе выступает меньшая требовательность таких двигателей к качеству дизтоплива.

Главным недостатком предкамерного дизеля считается затрудненный пуск холодного мотора. Дело в том, что для уверенного пуска необходим качественный прогрев форкамеры. Использование электрических калильных свечей для эффективного нагрева воздуха в полости предкамеры не всегда обеспечивает облегченный пуск двигателя.

krutimotor.ru

Полезные статьи и советы по системам вентиляции

Вентиляционные короба для вентиляции необходимо устанавливать лишь разобравшись в их разновидностях. Хотя восстановление вентиляционного короба дял качественного воздухообмена – не... Не стоит сомневаться, можно ли использовать канализационные трубы для вентиляции, да еще и сделать ее своими руками в частном доме.... Вытяжка рециркуляционная идеально подойдет для любой кухни. Такие вытяжки, оснащенные режимом рециркуляции воздуха, весьма эффективны для любых помещений. Утепление вентиляционной трубы – обязательное условие эффективной эксплуатации системы вентиляции в любое время года. Роторный рекуператор по своему принципу работы автоматизирует процесс рекупирации воздуха. Теплообменник роторного типа является одним из самых востребованных.

Вентиляционные короба для вентиляции необходимо устанавливать лишь разобравшись в их разновидностях. Хотя восстановление вентиляционного короба дял качественного воздухообмена – не... Не стоит сомневаться, можно ли использовать канализационные трубы для вентиляции, да еще и сделать ее своими руками в частном доме.... Вытяжка рециркуляционная идеально подойдет для любой кухни. Такие вытяжки, оснащенные режимом рециркуляции воздуха, весьма эффективны для любых помещений. Утепление вентиляционной трубы – обязательное условие эффективной эксплуатации системы вентиляции в любое время года. Роторный рекуператор по своему принципу работы автоматизирует процесс рекупирации воздуха. Теплообменник роторного типа является одним из самых востребованных.

topventilyaciya.ru

Вентиляционный короб для вентиляции и воздухообмена – разновидности, монтаж, восстановление

Вентиляционная система – одна из неотъемлемых частей любого помещения – жилого, производственного, складского, торгового, офисного и пр. Именно от качественно и эффективно обустроенной вентиляции зависит внутренний микроклимат, а, значит, и уровень комфортности пребывания там человека. Поэтому правильный выбор и монтаж воздуховода – основа качественного воздухообмена.

Предназначение воздуховодов

Воздуховод – это один из основных элементов вентиляционной системы, предназначение которого – перераспределять воздух, обеспечивая как его приток в помещение, так и вытяжку из него. Вентиляция, при этом, может быть и естественной, и принудительной – с помощью специальных устройств. Воздуховоды применяются не только для вентиляции, но и чтобы обеспечивать циркуляцию воздушных масс при:

- Воздушном отоплении.

- Кондиционировании воздуха.

- Транспортировании воздуха с технологической целью.

В зависимости от их предназначения, может использоваться разнообразный материал для воздуховодов – черная или оцинкованная сталь, алюминиевая фольга, армированная стальная проволока, полиэстеровая пленка, комбинированные материалы или пластик. Наиболее востребованными в домашнем обиходе являются именно пластиковые вентиляционные короба.

Преимущества пластиковых воздуховодов

Вентиляционный короб из пластика – одно из наиболее доступных и эффективных решений при оборудовании вентиляционной системы в помещениях любого типа. Чаще всего короба для вентиляции производят из такого вида пластика, как поливинилхлорид. Он обладает целым рядом положительных сторон, что обуславливает наличие многих причин использовать именно данного вида вентиляционные короба.

Вентиляционный короб из поливинилхлорида имеет своими главными преимуществами наличие:

- Механической прочности.

- Экологической безопасности.

- Эластичности.

- Устойчивости к воздействию химически активных и органических жидкостей.

- Устойчивости к температурным скачкам.

- Невысокого удельного веса.

- Возможности обретения нужной формы.

- Простоты монтажа.

- Легкости обслуживания.

- Широкой цветовой гаммы.

- Разнообразия форм и размеров.

- Доступных цен.

- Возможности демонтажа для очистки или проведения ремонтных работ.

Вытяжные пластиковые короба, учитывая значительное разнообразие их форм и цветовой гаммы, могут послужить органичным дополнением любого интерьера. Кроме того, они обладают и еще одним достоинством – не боятся влияния влажной среды. Короб для вентиляции из пластика рекомендуется применять в помещениях с повышенным уровнем влажности – кухнях, ванных комнатах, туалетах.

Наличие гладкой и ровной поверхности способствует тому, что вентиляционный короб не только позволяет воздушным массам беспрепятственно проходить по нему, но и препятствует удерживанию механических частиц. В случае же оседания жира на внутренней части короба – а это всегда происходит при использовании его в кухонных помещениях – пластиковые конструкции очень легко разбираются и моются.

Недостатки вентиляционных конструкций из ПВХ

Стоит сказать, что поливинилхлоридные короба имеют и определенные недостатки. Определенный недостаток вентиляционных конструкций из ПВХ – это то, что полимерные изделия имеют низкую огнеустойчивость. Поэтому под действием высоких температур такие короба могут деформироваться, плавиться и пр. Как следствие, установка воздуховодов из пластика в бане или сауне не рекомендуется.

Еще один недостаток вентиляционных конструкций из пластика – это производство деталей сравнительно небольших параметров. Поскольку плоский короб или набор пластиковых панелей производят с ориентацией на их использование в жилых или небольших промышленных, административных, офисных и пр. помещениях, то они зачастую имеют сравнительно небольшие размеры. Поэтому оборудовать воздуховод для больших промышленных масштабов из ПВХ конструкций не представляется возможным.

Виды вентиляционных коробов из ПВХ

Вентиляционные короба из поливинилхлорида производятся в круглом, прямоугольном и квадратном сечении. Каждый из них имеет свои особенности:

- Короба круглого сечения более бесшумны и удобны в эксплуатации. Их легко чистить, так как на внутренних стенках не задерживаются разные механические частицы. Кроме того, для такого рода воздуховодов можно использовать вентиляторы меньшей мощности.

- Короба прямоугольного и квадратного сечения используются для обустройства вентиляционных систем большей мощности. Они позволяют обеспечить рациональное использование пространства, а еще – могут быть легко задекорированы в интерьере.

Если говорить о недостатках, то круглые воздуховоды достаточно сложно скрыть в интерьере, что не очень нравится потребителям. В то же время, квадратные и прямоугольные воздуховоды нуждаются в установке более мощного вентиляционного оборудования, а потому создаю больше шума при работе.

Размеры сечения вентиляционных коробов также бывают разные:

- Прямоугольные производятся с параметрами: 110х55 мм, 120х60 мм, 204х60 мм.

- Круглые имеют диаметр: 100 мм, 125 мм, 150 мм.

Правила установки вентиляционных конструкций

Монтаж вентиляционных коробов – это уже самый последний этап в процессе обустройства системы вентилирования воздуха в помещении. Сначала же стоит ее спроектировать. Эффективная работа системы вентилирования воздуха в последующем зависит именно от качественно составленного проекта. Именно составленный проект определяет вид, уровень мощности, габариты, специфику планировки, нужную площадь и тип сечения воздуховодов.

Спроектировать вентиляционную систему можно и самостоятельно, однако для этого нужно иметь, как минимум, базовые знания в данной области. Ведь неправильные расчеты могут привести к лишнему шуму воздуховода, недостаточному воздухообмену с его помощью и пр. Поэтому, если присутствуют хотя бы малейшие сомнения – проектирование лучше доверить профессионалам.

Второй этап – закупка всех необходимых материалов, комплектующих и инструментов, в случае необходимости. Количество и параметры всех необходимых деталей должны закупаться в полном соответствии проекту, для того чтобы избежать лишних затрат денег и времени. Ведь если покупать комплектующие на свое усмотрение, то впоследствии придется снова тратить время на поиски и покупку нужных деталей.

Монтаж системы вентиляции

Установка пластикового воздуховода может осуществляться несколькими способами: его можно проложить по потолку, по стене или по мебели. В последнем варианте воздуховод просто укладывают поверх шкафов или пр. предметов интерьера. Если же следует монтировать конструкцию на потолок или стену, то порядок действий будет следующим:

- Установка пластикового перехода на вытяжку.

- Закрепление настенной пластины.

- Вставка вертикального отрезка короба в вытяжку с закреплением на нем угла. При необходимости этот отрезок следует отрезать, чтобы он соответствовал нужной длине.

- Вставка горизонтальных фрагментов воздуховода – их количество зависит от протяженности конструкции и оно, как правило, указано в проекте.

- Закрепление горизонтальных прогонов на поверхности стены (потолка).

- Вставка воздуховода в настенную пластину.

Сам по себе монтаж конструкции абсолютно не сложный, но только в случае существования качественного детального проекта.

Восстановление

Восстановление вентиляционного короба – это обязательный процесс, который следует проводить регулярно для гарантирования длительного использования вентиляционной системы. Поводом для очистки воздуховода является ощущения застоя воздуха в помещении.

Восстанавливать систему можно как собственными усилиями, так и с помощью специалистов. Поскольку пластиковые конструкции довольно просто демонтировать и очищать, то справиться с таким заданием несложно и в домашних условиях. Однако если воздуховод труднодоступен или же после самостоятельного очищения проблема спертого воздуха не исчезла – самое время обращаться к профессионалам.

Современные технологии и наличие необходимого оборудования позволяет специально подготовленным работникам проводить тщательную диагностику системы вентиляции и точно определять проблемные участки, подлежащее замене.

topventilyaciya.ru

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453