Газодизельный двигатель принцип работы

Система питания газодизеля Камаз

По способу воспламенения газодизель можно отнести к двигателям с принудидительным воспламенением. Его рабочий процесс отличается от рабочего процесса двигателей с искровым зажиганием тем, что электрическая искра как источник зажигания рабочей смеси заменена дозой дизельного топлива. В конце такта сжатия в нагретый воздушно-газовый заряд впрыскивается небольшая (запальная) доза дизельного топлива. Запальную дозу топлива подают в цилиндр с таким расчетом, чтобы она воспламенилась раньше, чем газ, и подожгла всю массу газовоздушной смеси.

При переоборудовании дизеля для работы в режиме газодизеля в конструкцию системы питания добавляются газовоздушный смеситель с системой регулирования подачи газа при изменении нагрузки и модернизированный регулятор частоты вращения коленчатого вала с ограничителем подачи топлива при работе двигателя в режиме газодизеля. Такой способ переоборудования обеспечивает возможность быстрого перехода с дизельного режима на газодизельный и обратно.

Сведения о топливе для газодизеля. В качестве основного топлива в газодизеле применяют сжатый природный газ. Характеристика сжатых природных газов, используемых в качестве моторного топлива, должна соответствовать требованиям ТУ 51-166—83, устанавливающим две марки газа: А и Б. Эти газы при обычной температуре окружающей среды и высоком (до 20 МПа) давлении сохраняют газообразное состояние. Основным компонентом природного газа является метан, представляющий собой полноценное топливо с хорошими антидетонационными характеристиками и достаточно высокой удельной теплотой сгорания.

В природных газах имеются и вредные примеси, процентное содержание которых ограничено техническими условиями. К ним относятся токсичные газы (сероводород и оксид углерода), негорючие газы (азот, углекислый газ) и влага. Оксид углерода (СО) и сероводород (h3S) обладают сильным токсичным воздействием на организм человека, кроме того, сероводород при сгорании образует сернистые соединения, разрушающие детали двигателя и газовой аппаратуры. Содержание СО в газе не должно превышать 1 %, а масса сероводорода в 100 м3 не более 2 г. Наличие влаги ведет к образованию пробок в трубопроводах при отрицательных температурах и редуцировании газа. С сернистыми соединениями влага образует кислоты, которые вызывают коррозию стенок баллонов и трубопроводов. Одоризация сжатого природного газа позволяет на рабочем месте и в рабочей зоне по запаху определить наличие газа. При одоризации на 1 м3 газа добавляют 0,016 г меркаптановой серы. По токсикологической опасности предельно допустимая концентрация газа на рабочих местах и в рабочих зонах не должна превышать 300 мг/м3. Ее определяют с помощью газоанализаторов. Вследствие того что метан намного легче воздуха, отсосы для вентиляции и датчики сигнализации загазованности должны устанавливаться в верхней части помещений для технического обслуживания и ремонта газодизельных автомобилей. Кроме перечисленных примесей в природном газе содержатся другие горючие газы: пропан, этан, бутаны и пентаны, процентное содержание которых незначительно, поэтому свойства сжатых природных газов определяет основная их составляющая — метан (СНц). Пределы воспламеняемости характеризуют концентрацию газов в смеси с воздухом, при которой возможна работа двигателя. У природного газа при температуре +20 °С и нормальном давлении предел воспламеняемости: нижний — 4%, верхний — 15 % содержания газа в объеме воздуха. При такой концентрации смесь газа с воздухом взрывоопасна.

Коэффициент сжимаемости газа учитывает непропорциональность изменения его объема с увеличением давления. Для метана коэффициент сжимаемости при 0°С изменении давления от 0,1 до 20 колеблется в пределах от 1 до 0,82. С том коэффициента сжимаемости на газонаполнительных станциях разработаны таблицы вместимости баллонов автомобиля.

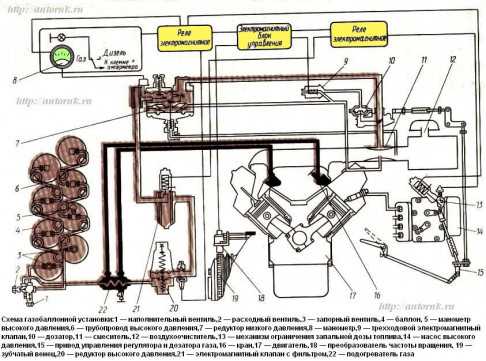

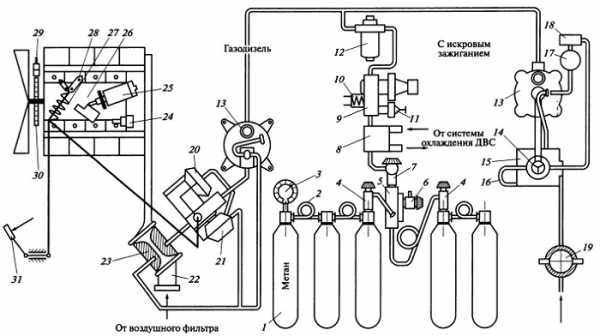

Газобаллонная установка. В газобаллонной установке природный газ храните в сжатом до 20 МПа состоянии в баллонах. Запас природного газа в одном баллоне при давлении 20 МПа составляет около 10 м3. Для обеспечения хода в 250...300 км может быть применено шесть, восемь или десять баллонов в зависимости от модели автомобиля. На рисунке показана схема газобаллонной установки седельного тягача КамАЗ-54118 с восемью баллонами 4. Пакет баллонов состоит из двух секций по четыре баллона в каждой. Такая схема позволяет обеспечить работу двигателя на запасе газа одной секции при нарушении герметичности в другой. Секции баллонов, в каждой из которых предусмотрен запорный вентиль 3, подключены к крестовине с наполнительным 1 и расходным 2 вентилями. Во время работы двигателя в газодизельном режиме вентили 2 и 3 открыты. Сжатый газ под большим давлением проходит подогреватель 22, в котором теплоносителем является жидкость системы охлаждения двигателя, и поступает в одноступенчатый газовый редуктор 20 высокого давления, где давление газа снижается до 0,9...1,1 МПа. По пути к редуктору газ подогревается во избежание ледяных пробок в трубопроводе, которые могут образоваться из-за сильного охлаждения газа при резком снижении давления в редукторе. Затем газ подается к фильтру 21 с войлочным элементом и электромагнитным клапаном, а из него в двухступенчатый газовый редуктор 7, где происходит снижение его давления практически до атмосферного. Управление работой редуктора осуществляется разрежением, передаваемым в него по трубке из диффузора смесителя 11. Из редуктора газ через дозатор 10 поступает в смеситель, где образуется газовоздушная смесь, и далее вместе с воздухом засасывается в цилиндры двигателя.

Давление газа в баллонах, а следовательно, запас топлива в них контролируют по манометру 5 высокого давления. По манометру 8 низкого давления проверяют работу первой ступени редуктора. На крышке регулятора частоты вращения коленчатого вала установлен электромагнитный механизм 13, ограничивающий ход рычага управления регулятором от положения минимальной частоты вращения холостого хода до положения, соответствующего подаче запальной дозы топлива.

В газодизельный режим двигатель переводят после пуска и прогрева дизеля до температуры охлаждающей жидкости не менее 50°С переключением клавиши на щитке приборов кабины в положение «Газ». Система управления двигателем электрическая. Для этого на автомобиле установлено дополнительное газодизельное электрооборудование. В него также входят система ограничения подачи газа:при достижении коленчатым валом максимальной частоты вращения, когда механический регулятор частоты вращения выключает подачу запальной дозы жидкого топлива, и электроблокировка, предотвращающая одновременную подачу газа и полную подачу жидкого дизельного топлива (двойную тягу).

Баллоны для сжатого газа. Баллоны предназначены для хранения и транспортирования газового топлива и являются наиболее ответственными узлами газового оборудования автомобиля. От их надежности и герметичности зависит безопасность эксплуатации автомобиля. Баллоны рассчитаны на рабочее давление 20 МПа. Их изготовляют из цельнотянутых бесшовных труб методом закатки днищ и горловин. Для повышения прочности и обеспечения безосколочности при разрушении подвергают термической обработке, закалке и отпуску.

В настоящее время применяют баллон двух видов из углеродистой или легированной стали. Обычный баллон из углеродистой стали вместимостью 50 л. имеет массу 93 кг. Баллон из легированной стали имеет такую же вместимость, но масса его не более 65 кг.

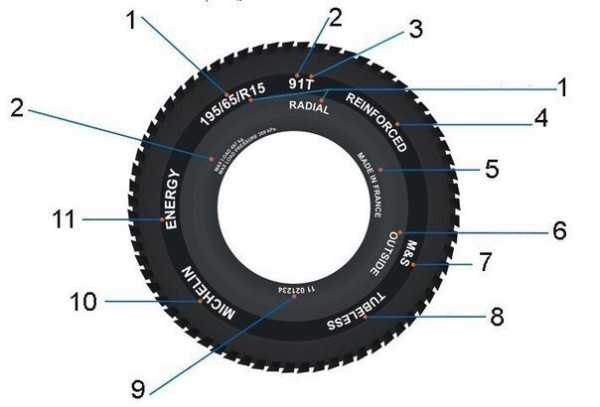

Готовые баллоны проходят испытание прочность и герметичность соединений с арматурой. Годные баллоны окрашивают красный цвет и на переднем днище наносят клеймением следующие паспортные данные: товарный знак завода-изготовителя, номер баллона, массу, дату изготовления и год следующего испытания, рабочие давление и давление при испытании, вместимость, клеймо контролера ОТК завод, изготовителя и номер стандарта. Рассмотрим пример обозначения дат изготовления и следующего испытания 10-89-94 — баллон изготовлен и испытан октябре 1989 г., повторные гидравлическое, испытания должен пройти в 1994 г. Место на баллоне с паспортными данными покрывается бесцветным лаком и обводится красочной рамкой.

Горловина баллона имеет отверстие конической резьбой, в которое вворачивается переходник для подсоединения трубок

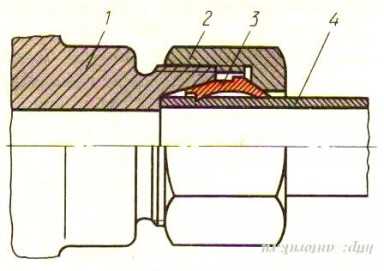

Рис. 2 Ниппельное соединение проводов, вентилей и манометров высокого давления. Необходимое условие правильной установки переходника в баллоне — наличие на переходнике 3...4 запасных ниток резьбы.

Баллоны между собой соединены газопроводами высокого давления. Их изготовляют из стальных бесшовных трубок с наружным диаметром 10 мм и толщиной стенок 2 мм. Газопроводы соединяют без прокладок. Герметичность соединений достигается при врезании ниппеля 3 в трубку 4 и плотном прижатии торца трубки к присоединяемому штуцеру 1 с помощью накидной гайки 2.

Ниппельное соединение допускает многократную разборку. При установке нового ниппеля необходимо следить за тем, чтобы он находился на расстоянии около 1,5... 2 мм от конца трубки. При затягивании накидной гайки 2 ниппель 3 деформируется и принимает форму внутреннего конического отверстия в штуцере, обеспечивая герметичность соединения. Одновременно ниппель врезается острой кромкой в стенки трубки, препятствуя ее вырыву из соединения под действием высокого давления. Усилие затяжки накидной гайки в процессе предварительного врезания кольца должно составлять 40...56 Н. Ниппель должен быть плотно посажен на трубке. Если после затяжки гайки ниппель не обеспечивает герметичность соединения, то его следует заменить совместно с газопроводом. Предварительная пайка ниппеля припоем и развальцовка концов трубок не допускаются.

Если ниппельное соединение после затяжки гайки 2 не обеспечивает полной герметичности, то его следует заменить. Для этого ниппель 3 обрезают вместе с кусочком трубки, очищают конец трубки на длине 13...15 мм от краски и антикоррозионного покрытия и устанавливают на него новый ниппель.

Для компенсации скручивающих усилий, которые передаются через баллоны на газопровод при возможных деформациях рамы автомобиля, трубки высокого давления загнуты так, что образуют компенсационные кольца. Эти кольца также компенсируют уменьшение длины трубки при замене ниппеля.

Баллоны на автомобиле закреплены кронштейнами и хомутами. Смещение баллонов из-за ослабления их крепления может вызвать разрыв газопроводов высокого давления в ниппельном соединении. Обрывы трубок, как правило, сопровождаются серьезными последствиями, вплоть до загорания. Поэтому крепление баллонов должно полностью исключать возможность их перемещения. Особое внимание следует уделять укреплению баллонов с помощью стяжных хомутов. Затяжка хомутов до соприкосновения их концов не допускается.

Вентили

Газобаллонная установка имеет четыре вентиля: два баллонных, наполнительный и расходный (магистральный). Баллонные вентили служат для подключения секций баллонов к общей магистрали. Наполнительный вентиль предназначен для заправки баллонов сжатым газом. Штуцер наполнительного вентиля имеет специальную левую резьбу и закрыт заглушкой, предохраняющей от попадания на него грязи и влаги. На других вентилях штуцера с правой резьбой. Для подсоединения газопроводов на этот штуцер устанавливается переходник, уплотняемый прокладкой. В остальном все вентили устроены одинаково, их конструкция показана на рисунке.

Отличия газодизельных ДВС от бензиновых, работающих на компримированном газе

В результате исследований по использованию природного газа в качестве топлива в дизелях установлено следующее:

- природный газ (метан) в отличие от дизельного топлива обладает малым цетановым числом (10 ед.) и, следовательно, плохой воспламеняемостью;

- осуществить воспламенение газа в дизеле со степенью сжатия менее 25 без постороннего источника зажигания смеси невозможно, так как температура воспламенения метана (680 °С) существенно выше температуры воспламенения дизельного топлива (280 °С);

- для природного газа наиболее приемлемым процессом организации воспламенения рабочей смеси является газодизельный, при котором газовоздушная смесь воспламеняется от небольшой запальной дозы дизельного топлива, впрыскиваемого в камеру сгорания в конце такта сжатия;

- газодизельный процесс является наиболее экономически оправданным, так как при этом не требуется переделка двигателя и его систем, а только дооборудование двигателя ГСП и перерегулировка топливной аппаратуры, которая выполняется автоматически с помощью электронных устройств;

- при прекращении подачи газа газодизель может полноценно работать как обычный дизель. В отличие от бензиновых ГБА газодизельный процесс ДВС не только не ухудшает технико-экономические показатели работы автомобиля, но даже несколько увеличивает КПД двигателя (на 1 …2 %) по сравнению с дизельным циклом;

- эксплутационный расход дизельного топлива при работе в газодизельном режиме снижается на 75…80 %.

Рис. Газовая система питания газодизельных и бензиновых двигателей внутреннего сгорания:1 — баллоны высокого давления; 2 — межбаллонные трубопроводы с компенсационными витками; 3 — манометр; 4 — расходный вентиль; 5 — межсекционная крестовина; 6 — наполнительный вентиль; 7 — магистральный вентиль; 8 — подогреватель газа; 9 — редуктор высокого давления; 10 — датчик падения давления газа в магистрали; 11 — предохранительный клапан; 12 — фильтр с электромагнитным клапаном; 13 — редуктор низкого давления; 14 — газовый смеситель; 15 — карбюратор-смеситель; 16 — трубка подачи газа системы холостою хода; 17— электромагнитный клапан пусковой системы; 18 — кнопочный переключатель; 19 — фильтр бензиновой системы питания с электромагнитным клапаном; 20 — дозатор газа; 21 — трехходовой электромагнитный клапан; 22 — смеситель газа; 23 — сопло Вентури; 24 — датчик блокировки; 25 — механизм установки запальной дозы; 26 — подвижный упор; 27 — телескопическая тяга; 28 — тяга регулятора ТНВД; 29 — датчик частоты вращения; 30 — зубчатый венец датчика; 31 — педаль акселератора

Конструкция газодизеля по сравнению с карбюраторной газобаллонной системой питания имеет некоторые отличия и дополнительно включает в себе следующие элементы: дозатор газа 20, трехходовой электромагнитный клапан 21, смеситель 22 с диффузором типа сопла Вентури 23, датчик блокировки 24, механизм установки запальной дозы 25, подвижный упор 26, телескопическую тягу 27 управления регулятора 28 ТНВД, индуктивный датчик 29 частоты вращения ДВС, зубчатый венец 30 коленчатого вала ДВС, рычаг-педаль 31 привода подачи топлива.

Газодизельный процесс осуществляется следующим образом. Газ после прохождения редуктора низкого давления 13 попадает в дозатор-смеситель, выполненный в виде самостоятельных блоков дозатора 20 и смесителя 22.

Дозатор газа, представляющий собой дроссельную заслонку, изготовлен в едином корпусе с диафрагменным механизмом ограничения подачи газа. Управление приводом дроссельной заслонки осуществляется с помощью педали 31 и соответствующей тяги из кабины водителя.

Управление работой диафрагменного механизма производится с помощью трехходового электропневматического клапана 21. Основное назначение дозатора — регулирование количества подаваемого в смеситель газа в зависимости от нагрузки двигателя и автоматическое уменьшение подачи газа при достижении двигателем максимальной частоты вращения коленчатого вала (2 550 мин»1). Система ограничения максимальной частоты вращения состоит из зубчатого венца 30, индуктивного датчика 29, электронного реле и трехходового электромагнитного клапана 21.

Смеситель 22 представляет собой цилиндр со вставленным в него диффузором типа сопла Вентури 23. Внутри диффузор имеет кольцевой коллектор подвода газа с радиальными отверстиями, через которые газ смешивается с воздухом, образуя гомогенную смесь, поступающую в цилиндры двигателя. Таким образом, мощность двигателя в газодизельном режиме меняется только за счет изменения количества поступающего в цилиндры газа через смеситель при постоянной величине запальной дозы дизельного топлива, равной 12… 16 мм3. Напомним, номинальная цикловая подача топлива при работе по дизельному циклу составляет в пять раз большую величину — 79…81 мм3.

Механизм установки запальной дозы топлива 25 при переводе тумблера, расположенного в кабине автомобиля, в положение «Газ» включает питание электромагнита, который переводит подвижный упор 26 в положение, когда он препятствует дальнейшему перемещению рычага управления регулятора топливного насоса 25.

Одновременно подвижный упор 26 при включении электромагнита отходит от концевого выключателя датчика 24 блокировки подачи газа и «неограниченной» доли дизельного топлива, обеспечивая тем самым включение питания электромагнитного клапана-фильтра 12 подачи газа. При выключении электропитания двигателя или в аварийных ситуациях, связанных, например, с выходом из строя электромагнита механизма установки запальной дозы 25, упор 26 вернется в первоначальное положение, включит датчик блокировки 24, который в свою очередь отключит цепь питания электромагнитного клапана 12 подачи газа. Аналогичные операции происходят при переводе двигателя из газодизельного в дизельный режим, когда тумблер в кабине водителя переводится в положение «Дизель».

Телескопическая тяга 27 служит для обеспечения перемещения педали 31 акселератора при включенном механизме ограничения хода рычага 28 управления регулятором ТНВД. В этом случае при нажатии на педаль 31 происходит сжатие пружины в телескопической тяге, и движение от педали передается на привод дроссельной заслонки дозатора 20 газа. В дизельном режиме телескопическая тяга работает как жесткий элемент, так как жесткость ее пружины значительно выше жесткости пружины рычага управления регулятора 28 ТНВД.

Газодизельные электростанции

Газодизельные электростанции — это золотая середина между дизельными и газопоршневыми электростанциями.

Газодизельные (двухтопливные) электростанции

Газодизельные электростанции мощностью до 315 кВт с двигателем ЯМЗ укомплектованы газовой аппаратурой и электронным регулятором частоты вращения для работы в газодизельном режиме. Данные электростанции могут быть использованы в качестве основных и резервных источников электроснабжения объектов (отдалённые населённые пункты, строительные площадки, месторождения, вахтовые посёлки, буровые установки и т.п.). При установке дополнительного оборудования на данные электростанции возможна параллельная работа агрегатов как с сетью так и между агрегатами.

Основные преимущества и недостатки газодизельного варианта

Достоинства:

По сравнению с дизельной электростанцией газодизельная обеспечивает:

- меньшие затраты на топливо;

- более длительную непрерывную работу со стандартным топливным баком;

- возможность использования газа с различным химическим составом, в том числе и попутного нефтяного;

- увеличение мощности двигателя на 5%.

По сравнению с газопоршневой электростанцией газодизельный вариант позволяет:

- снизить капитальные затраты на закупку и ввод в эксплуатацию оборудования (газодизельный электроагрегат в среднем в 2 раза дешевле газопоршневого);

- обеспечить ремонт установки с использованием распространенных запасных частей дизельного двигателя;

- полностью перейти на дизельный режим работы в случаи аварии системы газоснабжения без потерь эффективности и мощности установки (данный вариант эффективен для автономных резервных и аварийных источников энергии);

- в случае выхода двигателя из стоя по истечении времени, аппаратура управления переустанавливается на аналогичную модель дизельной электростанции в течении дня;

- работать на режимах резкого изменения нагрузки без потери качества электрической энергии (режим дизельной поддержки обеспечивает динамику электроагрегата на уровне дизельного с электронным регулятором частоты вращения);

- более высокую надёжность электроснабжения электропотребителей.

Недостатки:

- Необходимость покупки и подвоза дизельного топлива.

Принципы работы электростанции в газодизельном режиме

Принцип работы электростанции в газодизельном режиме основан на одновременной подачи двух видов топлива. При работе в данном режиме не требуется переработка поршневой группы приводного двигателя, дорабатываются следующие системы:

- система управления топливной аппаратуры путём установки исполнительных механизмов и блока управления фирмы Heinzmann;

- проводится доработка воздушного тракта путём установки камеры смешивания и дозирования газа.

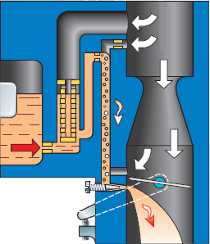

Система подачи газа и электронный регулятор частоты вращения установлены на серийный дизельный двигатель ЯМЗ без изменения его конструкции. Запуск двигателя происходит на дизельном топливе с последующим переходом на газ. По мере увеличения нагрузки увеличивается подача газа, дизельное топливо используется для воспламенения газовоздушной смеси. Объем запальной дозы определяется в зависимости от теплотворной способности газа. При набросе нагрузки запальная доза кратковременно увеличивается системой управления, что уменьшает время переходного процесса и улучшает динамические характеристики агрегата по сравнению с газопоршневым агрегатом. В наиболее экономичном режиме (минимальный расход дизельного топлива) процентное соотношение дизельного топлива и газа составляет 20% дизельного топлива и 80% газа. В случаи аварии системы подачи газа электроагрегат переходит на дизельное топливо, чем обеспечивается дополнительная надёжность электропитания потребителей. Двухтопливные агрегаты не привязаны к определённому составу газа, в отличии от газопоршневых установок.

Конструктивные особенности

Система автоматики доукомплектована электронныммикропроцессорный блоком управления немецкой фирмы Heinzmann, в результате доработки был заменен механический регулятор частоты на электронный регулятор частоты. Данный блок обеспечивает оптимальное дозирование запальной дозы дизельного топлива на различных режимах работы электростанции и дозирование объёма газовоздушной смеси и обеспечивает поддержание оборотов приводного двигателя в пределах 1500 об/мин. с восстановлением при набросах нагрузки в течении 3с.

Система автоматики доукомплектована электронныммикропроцессорный блоком управления немецкой фирмы Heinzmann, в результате доработки был заменен механический регулятор частоты на электронный регулятор частоты. Данный блок обеспечивает оптимальное дозирование запальной дозы дизельного топлива на различных режимах работы электростанции и дозирование объёма газовоздушной смеси и обеспечивает поддержание оборотов приводного двигателя в пределах 1500 об/мин. с восстановлением при набросах нагрузки в течении 3с.

Газодизельные (двухтопливные) электростанции серии АГД соответствуют ГОСТ-13822. Климатическое исполнение — УХЛ.

Основные технические характеристики

Таблица 1

| Наименование параметра | Значение парметра |

| Номинальная мощность, кВт/кВА | 315 |

| Максимальная часовая мощность в течении часа, кВт/кВА | 346 |

| Род тока | Переменный, трёхфазный |

| Номинальное напряжение, В | 400 |

| Номинальная частота, Гц | 50 |

| Номинальный коэффициент мощности | 0,8 |

| Номинальный ток, А | 567 |

| Частота вращения коленчатого вала двигателя, мин-1 | 1500 |

| Заправочные ёмкости, л: — Топливный бак — Система охлаждения — Система смазки | 600 150 65 |

| Удельный расход топлива при номинальной мощности в дизельном режиме, г/кВ*ч | 220 |

| Удельный расход топлива при номинальной мощности в газодизельном режиме: Дизельное топливо, г/кВт*ч Газ, мл/кВт*ч | 44 175 |

| Расход масла, % от расхода топлива | 0,3 |

| Масса незаправленного агрегата, кг | 4600 |

| Габаритные размеры установки на раме, мм: — Длина — Ширина · — Высота | 3340 1340 1930 |

| Степень автоматизации по ГОСТ13822-82 | до 3 |

| Гарантийная наработка, час | 3000 |

| Ресурс до капитального ремонта, час | 15000 |

| Базовый двигатель | ЯМЗ-8503.10 |

| Тип двигателя | V-12ТО |

| Мощность, кВт (л.с.) | 360 (490) |

| Частота вращения, мин-1 | 1500 |

| Удельный расход топлива, при номинальной мощности, г/кВт*ч (г/л.с.*ч) | 208 (153) |

| Габаритные размеры, мм (длина/ширина/высота) | 1910/1230/1300 |

| Масса, кг | 2050 |

| Генератор, модель | 6582.3701 |

| ТНВД | Типа 185 |

| Система управления | Heinzmann |

| Силовой генератор | MJB 315 SB4 |

| Номинальная мощность, кВА | 320 |

| Максимальная мощность в течении 1 часа, кВА | 385 |

| Род тока | Переменный, трёхфазный |

| Номинальное напряжение, В | 400 |

| Номинальная частота, Гц | 50 |

| Номинальный коэффициент мощности | 0,8 |

| Частота вращения ротора генератора, мин-1 | 1500 |

| Система возбуждения | Электронный корректор MARK I |

| Установка ПЖД | По требованию |

| Установка дополнительного бака | По требованию |

| Пакетирование | По требованию |

| Контейнер Утеплённый морской Капот | По требованию |

Стандартная комплектация

В стандартную комплектацию агрегата входит следующее оборудование:

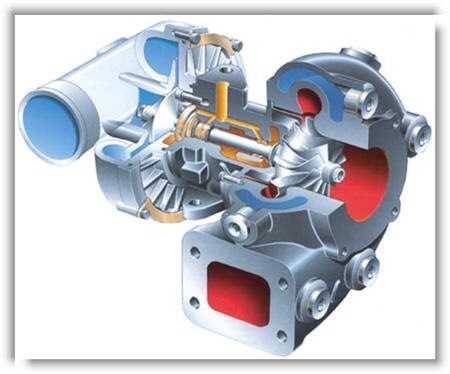

- дизельный двигатель с турбонаддувом и стартером;

- синхронный силовой генератор мощностью 315 кВт;

- стальная базовая рама с антивибрационными опорами;

- система впуска с воздушными фильтрами;

- система газовыхлопа с глушителями шума;

- система топливопитания встроенный топливный бак емкостью 600 л. с топливными фильтрами;

- система охлаждения с водяным радиатором, крыльчаткой вентилятора обратного тока с защитой и встроенным в двигатель охладителем надувочного воздуха типа «вода-воздух»;

- система смазки со встроенным в двигатель водомасляным радиатором (ВМР), масляным фильтром и шестеренчатым масляным насосом;

- электронный регулятор частоты вращения;

- газовая аппаратура;

- заслонки аварийного останова по воздуху;

- система электрооборудования 24 В с зарядным генератором с аккумуляторными батарями и комплектом проводов;

- устройство подрегулировки ТНВД;

- комплект ЗИП;

- комплект эксплуатационной документации.

Дополнительная комплектация оговаривается при заказе установки. Срок поставки2-3 месяца.Гарантия 1 год. При заключении дополнительного договора возможно техническое обслуживание установки.

Расчёт окупаемости

Расход дизельного топлива двухтопливной установки зависит от теплотворной способности газового топлива. Для устойчивой работы агрегата необходима запальная доза дизельного топлива, объём которой вирируется в зависимости от теплотворной способности газа автоматически системой управления от 20% до 100%. При условии использования сетевого природного газа и отбора номинальной мощности расчёт приведён в табл.2.

Таблица 2

| Дизельный двигатель | Газодизельный двигатель | ||

| Дизельное топливо | Дизельное топливо | Газ | |

| Расход топлива | 69 л/ч | 13.8 л/ч | 55.2 м3/ч |

| Стоимость, руб/час | 69*23=1587 | 13.8*23=317.4 | 55.27*5=276.35 |

| Итог, руб/час | 1587 | 593.75 | |

| Стоимость 1кВт/час | 5.03 рубля | 1.89 рубля | |

| Расходы на топливо за сутки (75% нагрузка) | 28 520 рублей | 10 716 рублей | |

| Средняя стоимость электростанции базовая комплектация, двигатель ЯМЗ | 1 800 000 рублей | 3 000 000 рублей | |

| Окупаемость по расходу топлива в сравнении с дизельной электростанцией | 0 | Разница в стоимости покупки 3 000 000 — 1 800 000 = 1 200 000 Экономия на топливе в сутки 28 520 — 10 716 = 17 804 Срок окупаемости газового оборудования 1 200 000 / 17 804 = 67,4 (суток) или 1618 моточасов. |

Из таблицы видно, что переплата за газодизельную электростанцию (газовое оборудование) окупается уже через 2 месяца эксплуатации. Спустя 67 дней затраты на топливо будут по прежнему минимальны, что значительно снижает затраты на выработку электроэнергии. Одним из преимуществ данного подхода — является возможность переустановки газового оборудования на новый двигатель без дополнительных затрат.

Устройство автомобилей

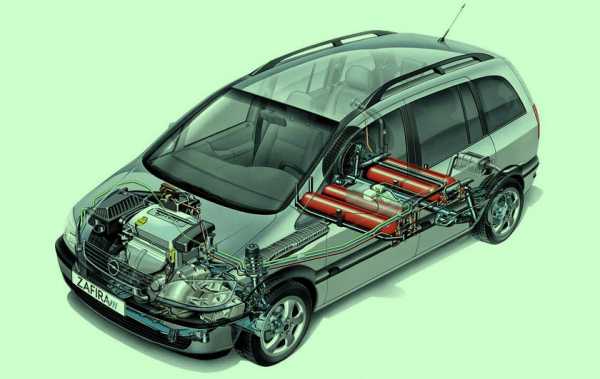

Газовые двигатели – двигатели, работающие на газообразных топливах, широко применяются на современном автомобильном транспорте. При этом используется сжиженный нефтяной газ (СНГ), состоящий в основном из пропана и бутана, а также сжатый природный газ (СПГ) метан или компримированный природный газ. Запас сжатого или сжиженного газа хранят в специальных баллонах, поэтому и автомобили, работающие на газе, называют газобаллонными.

Двигатели, работающие на газовом топливе, относятся к тепловым двигателям с принудительным воспламенением рабочей смеси, т. е. используют искровое зажигание, как и бензиновые двигатели, поэтому оценивать достоинства и недостатки газообразного топлива объективнее в сравнении с бензином.

Для дизельных двигателей газовое топливо не получило широкого распространения в силу того, что газ физически не может воспламеняться при той температуре, которую имеет сжатый воздух в цилиндрах дизеля с нормальной степенью сжатия. Просто подвести газ к камерам сгорания недостаточно. Газ не воспламенятся сам по себе от сжатия, так как его температура самовозгорания (460...480 ˚С) примерно в полтора раза выше чем у дизельного топлива (300...320 ˚С). Поэтому при переводе дизеля на газ даже теоретически невозможно использовать одно только газовое топливо без принудительного его воспламенения.

Тем не менее, эта проблема оказалась преодолимой, и еще во времена СССР было найдено ее техническое решение: впрыскивать в камеру сгорания совместно газ и дизельное топливо. В частности, такое решение применялось для некоторых моделей автомобилей марки «КАМАЗ». Принцип действия газодизельного двигателя основывался на том, что в цилиндры подается запальная доза дизельного топлива (20%-30%), а остальная порция топлива (70%-80%) замещалась подачей природного газа. При этом выгоднее подавать в цилиндры сначала газ, чтобы он хорошо перемешался с воздухом, а затем впрыснуть запальную порцию дизельного топлива.

Технически любой дизельный двигатель можно переоборудовать для работы с газобаллонным оборудованием - как на нефтяной пропанобутановой смеси, так и на природном метане, без использования запальной порции дизельного топлива. Однако, в отличие от перевода бензиновых двигателей на газ, модернизация дизельного двигателя для работы на одном лишь газовом топливе потребует радикальных изменений штатной системы питания дизеля и использования системы зажигания. Необходимо демонтировать топливную аппаратуру, и вместо нее установить систему зажигания. Форсунки меняются на свечи зажигания, и после этого монтируется газобаллонное оборудование. Газ при помощи дозатора поступает во впускной коллектор и двигатель будет работать на газовом топливе.

Конечно же, после таких переделок многие преимущества дизеля теряются.

***

Требования, предъявляемые к газообразным топливам

Требования, предъявляемые к газовым топливам мало отличаются от требований к другим видам топлива для двигателей:

- обеспечение хорошего смесеобразования;

- высокая калорийность горючей смеси;

- отсутствие коррозии и коррозионных износов;

- минимальное образование отложений во впускном и выпускном трактах;

- сохранение качества при хранении и транспортировании;

- низкая стоимость производства и транспортирования.

***

Преимущества использования газообразного топлива

Октановое число газового топлива выше, чем бензина (среднее значение октанового числа – 105), поэтому детонационная стойкость сжиженного газа больше, чем бензина даже самого высшего качества.  Это позволяет добиться большей экономичности использования топлива в двигателе с повышенной степенью сжатия. При этом скорость сгорания газа немного меньше, чем у бензина. В результате снижаются нагрузки на стенки цилиндров, поршневую группу и коленчатый вал, что позволяет двигателю работать ровно и тихо.

Это позволяет добиться большей экономичности использования топлива в двигателе с повышенной степенью сжатия. При этом скорость сгорания газа немного меньше, чем у бензина. В результате снижаются нагрузки на стенки цилиндров, поршневую группу и коленчатый вал, что позволяет двигателю работать ровно и тихо.

Газ легко смешивается с воздухом и равномерней наполняет цилиндры однородной смесью, поэтому двигатель работает ровнее и тише. Газовая смесь сгорает полностью, поэтому не образуется нагар на поршнях, клапанах и свечах зажигания.

Газовое топливо не смывает масляную пленку со стенок цилиндров, а также не смешивается с маслом в картере, не ухудшая, таким образом, смазочные свойства масла. В результате цилиндры и поршни изнашиваются меньше, а периодичность замены моторного масла увеличивается.

По сравнению с бензином сжиженный газ имеет следующие преимущества:

- в полтора-два раза меньше себестоимость;

- более высокая детонационная стойкость (октановое число 105);

- двигатель на газе работает мягче, а срок его службы увеличивается примерно в полтора раза;

- увеличивается периодичность замены моторного масла в полтора-два раза, поскольку уменьшается срок его старения;

- увеличивается на 40% срок службы свечей зажигания;

- газ практически не содержит серы, которая вызывает коррозию металлов и их изнашивание;

- снижается токсичность отработавших газов (СО в два раза, СН на 50…100%, NOx на 20…30 %);

- в отличие от бензина газовая смесь более однородна по составу;

- не накапливаются смолистые отложения на деталях и приборах системы питания, так как нефтяной газ растворяет их;

- значительно уменьшается нагарообразование на деталях двигателя.

Сжатый газ также употребляется в качестве горючего, поскольку природные запасы метана колоссальны, и сложно найти более дешевое топливо для автомобильного двигателя.

Сжатый природный газ по сравнению со сжиженным нефтяным газом имеет следующие преимущества:

- бόльшая безопасность, так как он легче воздуха и при утечках улетучивается;

- дешевле;

- большие природные запасы;

- отработавшие газы экологически более чистые.

***

Недостатки газообразного топлива:

- более низкая скорость сгорания по сравнению с бензином, в результате чего мощность двигателя снижается примерно на 7…12% (до 20%);

- затрудненный пуск двигателя при низких температурах;

- увеличение металлоемкости автомобиля на 25…30 кг при сжиженном газе и на 700…800 кг при сжатом;

- применение дополнительного дорогостоящего оборудования приводит к увеличению стоимости автомобиля на 20..27%;

- повышенный расход газа по сравнению с бензином;

- необходимость периодического освидетельствования баллонов для хранения газа на испытательных станциях;

- трудоемкость ТО и ремонта двигателя возрастает на 3...5%, (эти затраты перекрываются экономией от увеличения межремонтного ресурса двигателей);

- дальность поездки на одной заправке не превышает 200...250 км;

- повышенные требования техники безопасности при использовании газобаллонных установок.

Сжиженный газ обычно используется в системах питания двигателей легковых автомобилей. Переоборудовать автомобиль для работы на сжиженном газе проще и дешевле, чем для работы на сжатом. Кроме того, сжиженный газ находится в баллоне под относительно небольшим давлением (примерно 1,6 МПа), а высокая степень разреженности сжатого газа требует увеличить этот показатель в 12-15 раз.

Поэтому для использования сжатого газа необходимы более громоздкие и тяжелые заправочные баллоны с более толстыми стенками, которые значительно повышают вес автомобиля. И если для грузовых автомобилей и автобусов с этим неприятным фактом еще можно мириться, то для легковых автомобилей, где каждый килограмм веса на учете, использование сжатого газа менее привлекательно. Кроме того, пробег между заправками для автомобиля, работающего на сжиженном газе вдвое больше, чем для работающего на газообразном топливе. Исходя из этого системы питания с газовым топливом пока не нашли достаточно широкого применения, и используются на автомобилях, совершающих поездки в пределах городов и пригородов, т. е. на небольшие расстояния.

***

Марки газовых автомобильных топлив

ГОСТ 20448-90 предусматривает выпуск сжиженного газа двух марок: СПБТЗ (смесь пропанобутановая техническая зимняя) и СПБТЛ (смесь пропанобутановая техническая летняя). Устаревший стандарт (ГОСТ 27578-87) также предусматривал две марки сжиженного газа: зимнюю - ПА (пропан автомобильный) и летнюю - ПБА (пропанобутановая смесь автомобильная).

Основными компонентами сжиженного газового топлива являются пропан (С3Н8) и бутан (С4Н10). В сжиженных газах, поставляемых для автомобильного транспорта, по техническим причинам может содержаться некоторое количество масла, поступающего из компрессоров и насосов.

Зимняя смесь отличается от летней повышенным содержанием пропана и применяется при температуре окружающего воздуха ниже +5 ˚С. Летняя смесь применяется при температуре +5 ˚С и выше. Пропан остается в жидком состоянии при температуре ниже -42 °С, для бутана эта температура составляет -0,5 °С. В весенний период времени с целью полной выработки запасов сжиженного газа марки СПБТЗ допускается ее применение при температуре до +10 °С. Более высокая температура может привести к нежелательному повышению давления в системе подачи газа и ее разгерметизации.

Сжатый природный газ выпускается двух марок: «А» и «Б». Они отличаются содержанием метана и азота. Основные горючие компоненты сжатых газов - метан (СН4), окись углерода (СО) и водород (Н2) получают из горючих газов различного происхождения (природных, попутных, нефтяных, коксовых и др.). В попутных газах в зависимости от месторождения нефти содержание метана может находиться в пределах 40-82%.

***

Устройство и работа системы питания от газобаллонной установки

Виды и характеристики газообразных топлив

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453