Грм для чего служит

Назначение и принцип работы ГРМ

ГРМ — это один из наиболее ответственных и сложных узлов в автомобиле. Газораспределительный механизм управляет впускными и выпускными клапанами двигателя внутреннего сгорания. На такте впуска ГРМ выполняет открытие впускного клапана, благодаря чему воздух и бензин попадают в камеру сгорания. На такте выпуска открывается выпускной клапан и удаляются отработанные газы. Давайте подробно рассмотрим устройство, принцип действия, типичные поломки и многое другое.

Основные узлы ГРМ

Основным элементом газораспределительного механизма является распредвал. Их может быть несколько или же один в зависимости от конструктивных особенностей ДВС. Распределительный вал выполняет своевременное открытие и закрытие клапанов. Изготавливается из стали или чугуна, а устанавливается в блоке цилиндров или картере.

Отсюда можно сделать вывод, что есть несколько конструкций двигателей — с верхним и нижним расположением распределительного вала. На валу имеются кулачки, которые при вращении распредвала оказывают действие через толкатели на клапан. Для каждого клапана предусмотрен свой толкатель и кулачок.

Впускные и выпускные клапаны необходимы для подачи топливно-воздушной смеси в камеру сгорания и удаления отработанных газов. Впускные клапаны выполняют из стали с хромированным покрытием, а выпускные — из жаропрочной стали. Клапан имеет стержень, на котором крепится тарелка. Обычно впускные и выпускные клапаны отличаются между собой диаметром тарелки. Также к ГРМ стоит отнести штанги и привод.

Устройство газораспределительного механизма

Стоит еще несколько слов сказать об устройстве впускных и выпускных клапанов. Стержень клапана имеет цилиндрическую форму и канавку для установки пружины. Движение клапанов возможно только в одном направлении — к втулкам. Для того чтобы моторное масло не попадало в камеру сгорания, ставят уплотнительные колпачки из маслостойкой резины.

Есть еще такой узел, как привод ГРМ. Это передача вращения с коленчатого на распределительный вал. Примечательно то, что на два оборота коленвала приходится один распределительного. Собственно, это является рабочим циклом, при котором происходит открытие клапанов. Стоит заметить, что мотор с двумя распределительными валами более мощный и имеет выше КПД.

Особенно это заметно на высоких оборотах. К примеру, когда ДВС оснащается одним распредвалом, то маркировка выглядит так: 1,6 литра и 8 клапанов. А вот два вала — это уже всегда в два раза большее количество клапанов, то есть 16. Ну а сейчас пойдем дальше.

Принцип работы газораспределительного механизма

Принцип действия на всех моторах, если речь идет о таких типах, как ДВС, практически одинаков. Всю работу можно условно разделить на 4 этапа:

- впрыск топлива;

- сжатие;

- рабочий цикл;

- удаление отработанных газов.

Подача горючего в камеру сгорания осуществляется за счет движения коленчатого вала из верхней мертвой точки (ВМТ) в нижнюю мертвую точку (НМТ). При начале движения поршня открываются впускные клапаны, и топливно-воздушная смесь подается в камеру сгорания. После этого клапан закрывается, коленвал за это время проворачивается на 180 градусов от исходного положения.

После того как поршень доходит до НМТ, он поднимается вверх. Следовательно, начинается фаза сжатия. Когда достигается ВМТ, фаза считается законченной. Коленвал в это время проворачивается на 360 градусов от своего начального положения.

Рабочий ход и удаление газов

Когда поршень достигает ВМТ, происходит воспламенение рабочей смеси от свечей зажигания. В это время достигается максимальный момент сжатия и оказывается высокое давление на поршень, который начинает движение к нижней мертвой точке. Когда поршень опустится, то рабочий ход можно считать законченным.

Заключительная фаза — удаление отработанных газов из камеры сгорания. Когда поршень достиг НМТ и начинает свое движение к ВМТ, происходит открытие выпускного клапана и избавление камеры сгорания от газов, которые образовались в результате горения топливно-воздушной смеси.

При достижении поршня НМТ фазу удаления газов принято считать законченной. При этом коленчатый вал от своего начального положения проворачивается на 720 градусов. Для достижения максимальной точности необходима синхронизация газораспределительного механизма двигателя с коленчатым валом.

Основные неисправности ГРМ

От того, насколько своевременно и качественно будет проводиться техническое обслуживание мотора, зависит его техническое состояние. В процессе эксплуатации все элементы подвергаются износу. Это касается и ГРМ. Основные неисправности механизма выглядят следующим образом:

- Низкая компрессия и хлопки в выпускной системе. В процессе эксплуатации двигателя внутреннего сгорания образуется нагар, который становится причиной неплотного прилегания клапана к седлу. На клапанах появляются раковины, а иногда и сквозные отверстия (прогар). Также компрессия падает из-за деформации головки блока цилиндров и прохудившейся прокладки.

- Заметное падение мощности и тяги, посторонние металлические стуки и троение. Основная причина — неполное открытие впускных клапанов в результате большого теплового зазора. Часть воздушно-топливной смеси не попадает в камеру сгорания. Это происходит из-за выхода из строя гидрокомпенсаторов.

- Механический износ деталей. Происходит в процессе эксплуатации двигателя и считается нормальным явлением. В зависимости от периодичности и качества обслуживания ДВС признаки критического износа на одном типе силового агрегата могут проявляться при различном пробеге.

- Износ цепи или ремня ГРМ. Цепь растягивается и может перескочить или вовсе порваться. Это касается и ремня, срок службы которого ограничен не только пробегом, но и временем.

Как выполняется диагностика ГРМ?

Газораспределительный механизм ВАЗ или любой другой машины работает по одному принципу. Следовательно, способы диагностики и основные неисправности, как правило, одни и те же. Основные поломки — неполное открытие клапанов и неплотное прилегание к гнездам.

Если клапан не закрывается, то появляются хлопки во впускном и выпускном коллекторах, а также снижается тяга и мощность мотора. Происходит это из-за нагара на гнездах и клапанах, а также по причине потери упругости пружин.

Диагностика проводится довольно просто. Первым делом проверяют фазы газораспределения. Дальше замеряют тепловые зазоры между коромыслом и клапаном. Помимо этого проверяется зазор между седлом и клапаном. Если говорить о механическом износе деталей, то больше всего поломок связано с критическим износом шестеренок, в результате чего ремень или цепь неплотно прилегают к зубу и возможно проскальзывание.

Фазы ГРМ и тепловой зазор

Самостоятельно продиагностировать состояние фаз газораспределительного механизма довольно сложно. Для этого необходим набор таких инструментов, как малка-угломер, моментоскоп, указатель и др. Процедура выполняется на заглушенном двигателе.

Малка-угломер устанавливается на шкив коленчатого вала. Проверяется период открытия клапана всегда в 1-м цилиндре. Для этого вручную проворачивают коленчатый вал до появления зазора между клапаном и коромыслом. С помощью малки-угломера на шкиве определяют зазор и делают выводы.

Самый простой, но наименее точный метод замера теплового зазора выполняется с помощью набора пластин длиной 100 мм и максимальной толщиной 0,5 мм. Выбирается один из цилиндров, на котором будут проводиться замеры. Его необходимо довести до ВМТ с помощью ручного поворота коленчатого вала.

В сформировавшийся зазор вставляются пластины. Метод не дает 100%-й точности и результата. Ведь допустимая погрешность зачастую слишком велика. Кроме того, если имеется неравномерный износ бойка коромысла и штока, то полученные данные вообще можно во внимание не брать.

Обслуживание ГРМ

Как показывает практика, большая часть поломок газораспределительного механизма связана с несвоевременным ТО. К примеру, производитель рекомендует менять ремень каждые 120 тысяч километров. Владелец же не берет во внимание эти данные и использует ремень по 200 тысяч. В результате последний рвется, сбиваются метки ГРМ, клапаны сталкиваются с поршнями и требуется капитальный ремонт.

Это же касается и такого элемента механизма, как водяной насос. Он создает необходимое давление охлаждающей жидкости для ее циркуляции по системе. Разрушение крыльчатки или выход из строя уплотнительной прокладки приводят к серьезным проблемам с двигателем. Ролики и натяжитель тоже подлежат замене. Любой подшипник рано или поздно выходит из строя.

Если своевременно менять ролики и сам натяжитель, то шанс столкнуться с такой проблемой минимален. Заклинивание ролика очень часто приводит к обрыву ремня. Именно поэтому необходимо выполнять своевременное техническое обслуживание газораспределительного механизма.

О ремонте ГРМ

В большинстве случаев при обрыве ГРМ на средних и высоких оборотах требуется капитальный ремонт двигателя. Практически всегда замене подлежит цилиндро-поршневая группа. Но даже при нормальной эксплуатации детали подвергаются износу.

Первым делом страдают шейки, кулачки, а также существенно увеличиваются зазоры в подшипниках коленвала. Выполняются все работы только специалистами при помощи высокоточного оборудования.

Все проточки делаются под ремонтные размеры, которые закладываются заводом-изготовителем. Обычно предусмотрено 2 капитальных ремонта, после чего двигатель необходимо менять на аналогичный.

Немного информации о метках

Как уже было отмечено выше, ГРМ — узел сложный и крайне ответственный. Если привод газораспределительного механизма не синхронизирован, то завести автомобиль не выйдет. Основная причина рассинхронизации — сбитые метки. Ремень или цепь могут ослабиться из-за выхода из строя натяжителя или естественного износа.

Метки выставляются относительно коленчатого вала. Для этого снимается шкив, что позволит нам увидеть шестеренку, на ней есть метка, которая должна совпадать с отметкой на масляном насосе или блоке. Соответствующие метки имеются и на распределительных валах.

Используя инструкцию по эксплуатации, выставляют метки ГРМ. Очень важно понимать, что от правильности выполнения работ зависит результат. Перепрыгнувший на один зуб ремень — это не страшно, мотор будет работать, но с отклонениями. Если же метка уйдет на несколько делений, то завести авто будет невозможно.

Качественные запасные части

Мы разобрались с тем, каково назначение газораспределительного механизма. Вы уже знаете, что это очень ответственный узел, который должен регулярно обслуживаться. Но важно учитывать еще и качество запасных частей. Ведь именно от них зачастую зависит срок службы ГРМ.

Квалифицированная установка оригинальных комплектующих системы газораспределительного механизма практически полностью гарантирует бесперебойную работу узла в течение срока до планового обслуживания. Что касается сторонних производителей, то тут нет никаких гарантий, особенно если речь идет о комплектующих из Китая посредственного качества.

Подведем итоги

Чтобы узел работал исправно, его необходимо вовремя обслуживать. Стоит понимать, что чем сложнее мотор, тем дороже обойдется комплект ГРМ. Но экономить однозначно не стоит. Ведь скупой платит дважды. Поэтому лучше один раз купить дорогие запасные части и спать спокойно.

Замену водяной помпы при ее неисправности можно приравнять к полной замене механизма. Далеко не любая конструкция двигателя позволяет допускать такие ошибки, ведь это будет стоить приличных денег. На некоторых силовых агрегатах обрыв ремня не приводит к капиталке, но на это рассчитывать не стоит.

Схема и назначение газораспределительного механизма автомобиля

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

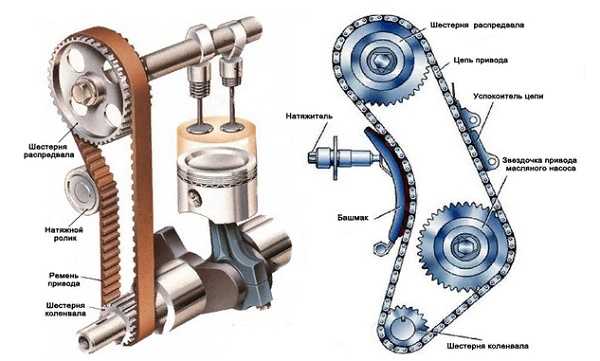

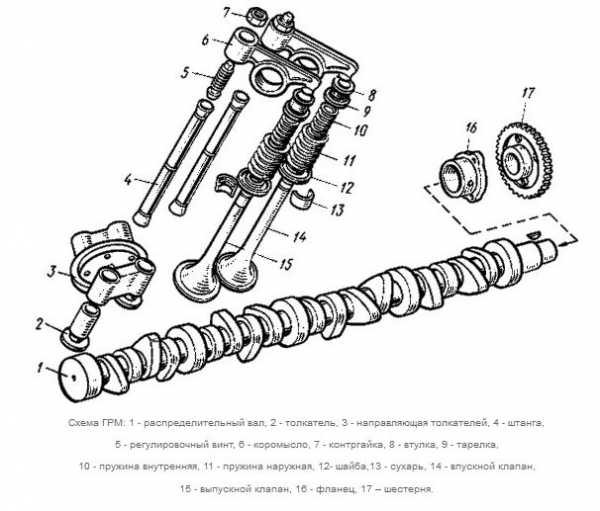

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается. Коленчатый вал повернулся на 180 градусов от начального положения.

- Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси. При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

- Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан. По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.  Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.  Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Видео, иллюстрирующее работу ГРМ

Газораспределительный механизм. Назначение и устройство ГРМ

| _____________________________________________________________________________________________________________________ |

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

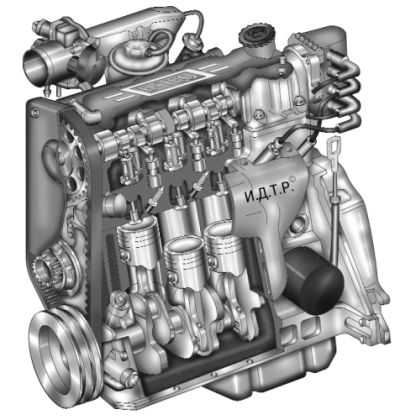

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

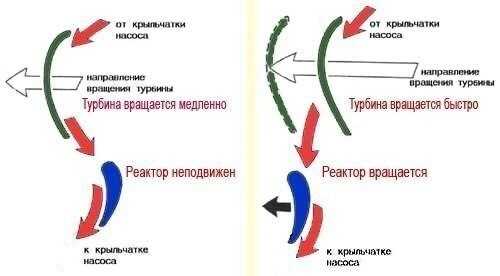

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед надеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем надевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь надевается на вал совместно со шкивом.

| РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ: _____________________________________________________________________________________________________________________ |

Для чего нужен ГРМ

Основным назначением газораспределительного механизма (ГРМ) является своевременная подача смеси из топлива и воздуха (ТВС) в камеру сгорания и вывода газов из цилиндров двигателя. Работа ГРМ осуществляется путем открывания-закрывания клапанов впуска и выпуска.

Принцип действия газораспределительного механизма

Весь рабочий процесс газораспределительного механизма основан на синхронном движении двух валов – коленчатого и распределительного. При этом синхронность движений обеспечивает своевременное открывание клапанов впуска/выпуска на моторных цилиндрах.

При совершении вращательных движений распредвала кулачки наступают на рычаги, которые в свою очередь воздействуют на клапанные стержни, что способствует открытию нужных клапанов.

На следующем повороте распредвала кулачки отталкиваются от рычагов, которые занимают исходные позиции, тем самым закрывая клапаны.

Классификация ГРМ

Современные автомобильные двигатели могут быть оснащены различными типами газораспределительных механизмов.

ГРМ классифицируется по четырем категориям:

- По расположению распределительного вала – верхнее или нижнее расположение;

- По количеству распределительных валов – один (SOHC — Single OverHead Camshaft) или два (DOHC — Double OverHead Camshaft);

- По числу клапанов – 2, 3, 4, 5;

- По приводу распределительного вала – цепной, шестеренчатый и зубчато-ременный

Верхнее расположение вала в цилиндровой головке является самым распространенным и эффективным. Открытие и закрытие клапанов осуществляется от распределительного вала при помощи рычагов (толкателей) привода. Такое расположение распредвала способствует упрощению общей конструкции двигателя, уменьшению его массы, снижению инерционных сил.

Устройство газораспределительного механизма

ГРМ состоит из распределительного вала, толкателей, клапанов, коромысла, штанги и привода.

Распределительный вал

Распредвал обеспечивает своевременное закрытие или открытие клапанов ГРМ в соответствии с последовательностью работы цилиндров двигателя и фазами распределения газов в механизме.

Распределительный вал изготавливается из высокопрочной стали (с дополнительным закаливанием) или отливается из чугуна. Вал оснащен опорными шейками и кулачками. При этом форма кулачков оказывает влияние на рабочие фазы распределения газов, частоту и продолжительность работы клапанов.

На торце распределительного вала закреплена звездочка цепного привода. Вал монтируется в корпусе подшипников, который закреплен на головке цилиндров. Для предотвращения осевых смещений распредвал используется упорный фланец, который подсоединен к торцевой части корпуса подшипников.

Толкатели

Толкатели – это детали ГРМ, основным назначение которых является передача усилий от кулачков распредвала к штангам. Для изготовления толкателей применяется высокопрочная сталь или чугун.

Выделяют три вида толкателей – грибовидные, роликовые и цилиндрические. Движение толкателей может происходить как по направляющим в блоке цилиндров, так и в небольших корпусах, прикрепленных к цилиндровому блоку.

Клапаны

Клапаны предназначены для обеспечения подачи ТВС в цилиндры двигателя и вывода отработанных газов.

Конструкция клапана состоит из стержня и плоской головки. Клапанная головка имеет плоскую кромку, скошенную под углом в 45 градусов. При этом диаметр головки клапана впуска значительно больше, чем у клапана выпуска, поскольку объем газов, выводимых из камеры сгорания, превышает объем ТВС.

Клапаны ГРМ устанавливаются в головке цилиндрового блока, при этом место их соединения также имеет конусную форму и называется седлом.

Впускные клапаны изготавливаются из стали, с хромистым покрытием, а выпускные клапаны – из жаропрочной стали. Для изготовления седел клапанов применяется жаропрочный чугун.

Клапанный стержень выполнен в форме цилиндра, в верхней части оснащен специальной канавкой для фиксации клапанной пружины.

Движение стержней клапанов осуществляется исключительно по направляющим втулкам, выполненным из чугуна или стали. Сами направляющие соединены с головкой блока цилиндров.

Для того чтобы предотвратить попадание масла в камеру, между клапанным стержнем и направляющей втулкой устанавливается уплотняющий колпак, выполненное из маслостойкой резины.

Каждый клапан оснащен внутренней и наружной пружинами. Крепление пружин происходит при помощи шайб, тарелки и сухаря.

Открытие клапанов производится за счет привода, который передает усилие от распредвала на клапан.

Современные автомобильные двигатели, чаще всего используемые для серийных автомобилей, оснащены двумя клапанами впуска и двумя клапанами выпуска, установленные на каждом цилиндре.

Штанги

Штанги предназначены для передачи действий от толкателей к коромыслам. Данные детали могут быть представлены в форме полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливаются из износостойкого алюминиевого сплава, соединяются с одной стороны с коромыслом, с другой – с толкателем.

Коромысло

Коромысло осуществляет передачу усилия от штанги к впускным/выпускным клапанам. Коромысло имеет вид рычага с двумя плечами, который размещен на оси. При этом одно плечо (возле клапана) имеет большую длину, чем другое (возле штанги).

Коромысла изготавливаются из прочной стали и устанавливаются на специальных втулках на оси, закрепленной на головке цилиндров. Между самим коромыслом и осью располагается втулка, предназначенная для уменьшения трения между ними.

Привод распредвала

Распредвал движется от коленвала при помощи привода, который обеспечивает его вращательные движения. Скорость, при которой вращается распредвал в 2 раза меньше, чем скорость вращения коленвала.

Таким образом, за два вращательных движения коленвала распределительный вал совершит только одно вращение, обеспечивая по одному открытию впускного и выпускного клапана за один рабочий цикл.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453