Как сделать самодельный компрессор

Как сделать самодельный воздушный компрессор для покраски

В некоторых случаях для выполнения различных работ по дому не обойтись без воздушного компрессора. При наличии достаточных навыков, а также некоторых исходных узлов и деталей подобный агрегат можно изготовить самостоятельно.

Самодельный поршневой компрессор на колесах

В каких случаях для домашних дел нужен компрессор?

В первую очередь, он понадобится владельцам индивидуального автотранспорта. Покраска машины, очистка салона и двигателя от грязи и пыли, доведение давления в шинах до требуемого значения – только малый перечень операций, которые сможет выполнить самодельный компрессор. Сфера применения агрегата резко увеличится, если в хозяйстве появятся пневматические инструменты. Например, на даче их применение во многих ситуациях оказывается более выгодным, чем электрических: нет привязки к стационарной линии питания, да и конструкции, основанные на использовании пневматики, зачастую оказываются более надёжными.

Перед тем, как приняться за изготовление домашнего воздушного компрессора, следует составить исходное техническое задание, в котором прояснить следующие требования:

- какое избыточное давление воздуха потребуется;

- от чего и каким образом будет производиться привод;

- из каких составляющих возможно собрать устройство;

- сколько времени компрессор будет работать безостановочно;

- каким должен быть минимально приемлемый расход энергоносителя;

- критичны ли качественные показатели энергоносителя: его влажность и температура.

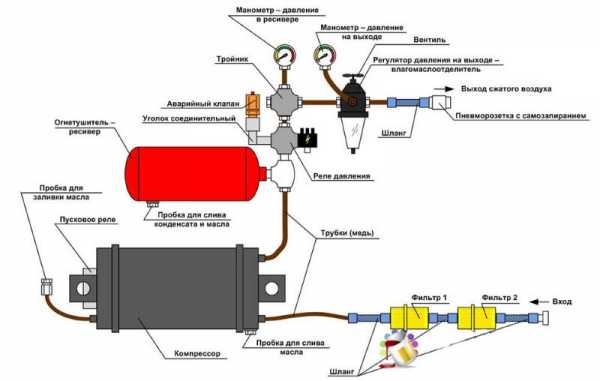

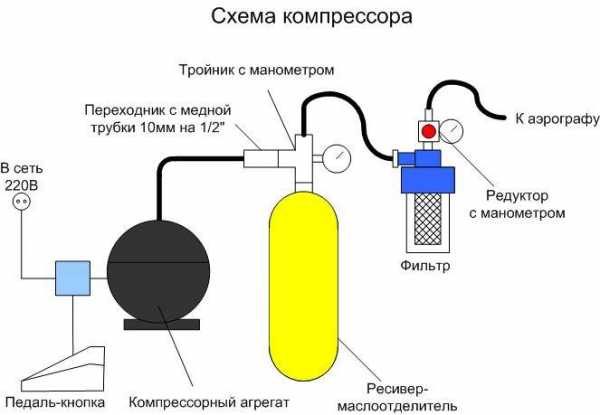

Схема воздушного компрессора с ресивером из огнетушителя

Для выполнения большинства работ по дому достаточно 4…6 ат, однако следует отметить, что при продолжительном использовании компрессора, его подвижные детали нагреваются, из-за чего данная характеристика со временем может падать на 20…30%. Производительность определяется только техническими характеристиками пневмоинструмента. Минимален расход обычно для дрелей, гайковёртов и дюбельных монтажных пистолетов (до 100…120 л/мин). Вместе с тем для инструмента ударного действия или шлифовальных машин потребуется расход до 350…400 л/мин. При выполнении наружных работ (в частности, покраски), могут потребоваться и более высокие значения производительности, поэтому необходимо предусмотреть запас по данному параметру в 20…30%. Такой же подход необходим и к оценке мощности, потребляемой агрегатом.

Любой компрессор нуждается в ресивере – накопительной ёмкости, которая поддерживает давление воздуха в необходимых для стабильной работы инструмента пределах. С увеличением объёма ёмкости функциональность воздушного компрессора возрастает, хотя и габаритные размеры установки увеличатся. Тем не менее, объём не может быть менее 10 л. Следует учитывать, что для целей покраски длина трубопроводов (а, следовательно, и потери) возрастёт.

Как сделать компрессор, и в какой последовательности производить работы?

Компоненты будущего компрессора

Чтобы сделать компрессор своими руками, потребуются:

- Компрессор от старого холодильника (старые добрые «Донбасс», «Днепр», «Норд», ЗИЛ и прочие типы компрессионных холодильников – идеальная основа двигателя для будущего компрессорного агрегата);

- Кондиционный огнетушитель вполне послужит заготовкой под ресивер. Обычные корпуса углекислотных или пенных огнетушителей выдерживают давления, на порядок превышающие те, в которых нуждается самодельный компрессор;

- Диагностические узлы системы автоматики и контроля. К ним относятся: реле типа РД (лучше из числа тех, которые применяются в водопроводных сетях: отпадёт необходимость в дополнительных мерах по обеспечению электроизоляции), предохранительные и обратные клапаны, манометры. Их следует приобретать в специализированных магазинах;

Схема воздушного компрессора

- Фильтры, которых потребуется три. Двумя будет укомплектовываться входная магистраль: соответственно для грубой и тонкой очистки воздушной среды, на тот случай, если компрессор будет использоваться в сложных условиях (например, для покраски автомобиля). Ещё один фильтр понадобится на выходной магистрали. Его задача – обеспечивать минимально необходимую влажность, и очищать от частиц масла, которые неизбежно будут присутствовать в воздушном потоке. Подойдут соответствующие элементы от тормозной системы грузовых автомобилей, либо от тяжёлой сельхозтехники;

- Шланги. Они должны быть рассчитаны на параметры, выдаваемые компрессором на выходе (с учётом потерь в 5…10%), и плюс к тому иметь необходимый запас на тот случай, если по каким-либо причинам не сработают предохранительные клапаны. Диаметр шлангов определяется, исходя из желаемой производительности, которую сможет обеспечивать накопительная ёмкость. Ряд трубок будут медными, чтобы придать соединениям необходимую жёсткость, и свести к минимуму работы по герметизации уплотнений во всей схеме воздушного компрессора;

- Соединительная арматура: переходники, тройники, крепёж и пр.;

- Рама, на которой будет монтироваться самодельный компрессор. Желательно, чтобы агрегат мог передвигаться, поэтому на раме есть смысл установить две пары колёс, например, от старой мебели, либо – для более массивных моделей – обрезиненные колёса от обычной садовой тачки;

- Педаль управления (при покраске она особенно необходима), в качестве которой может послужить педаль от небольшого однокривошипного пресса (в данном случае можно использовать и оригинальный изолированный корпус с подводкой питания);

- Уплотнительные элементы на все резьбовые соединения. Например, лента ФУМ по ТУ 6-05-1388 выдерживает до 64 ат, притом производится разной ширины и толщины. Недостаток – при ошибках уплотнения весь узел придётся герметизировать заново. Как альтернативу, можно рекомендовать анаэробные герметики, в частности, Permabond A1058, параметры которых допускают применение в самодельных компрессорах. Недостаток таких материалов – большое время схватывания (до часа).

Порядок монтажа

Как сделать компрессор? Рекомендуется следующая последовательность подготовки и сборки элементов: входной заборный шланг с патрубком→фильтр предварительной очистки→фильтр окончательной очистки→жёсткая входная трубка к компрессору→компрессор→трубопровод для замены масла→выходной трубопровод на ресивер→тройник→ресивер→реле РД с аварийным предохранительным клапаном→тройник с манометром→регулятор с вентилем→комбинированный выходной фильтр→шланг с самозапирающейся пневматической розеткой.

Самодельный компрессор из мотора холодильника

На начальном этапе предстоит подготовить к монтажу компрессор от холодильника. Его очищают изнутри от грязи и примесей, подвергают покраске, и сливают масло (более, чем вероятно, что за всё время работы подобное не производилось; впрочем, для холодильника и нужды особой в том нет). На компрессоре уже имеется настроенное на его параметры пусковое реле, и менять его не рекомендуется. Запаянное отверстие в нижней части корпуса предназначено для слива масла. Это отверстие аккуратно вскрывают (частицы стружки не должны попасть вовнутрь) после чего при помощи шприца удаляют старое масло, и заполняют полость свежим (подойдёт любое синтетическое или полусинтетическое масло, характеристики которого практически постоянны). Масла необходимо залить на 30…40% больше, учитывая естественную убыль, например, при непрерывной покраске значительных поверхностей.

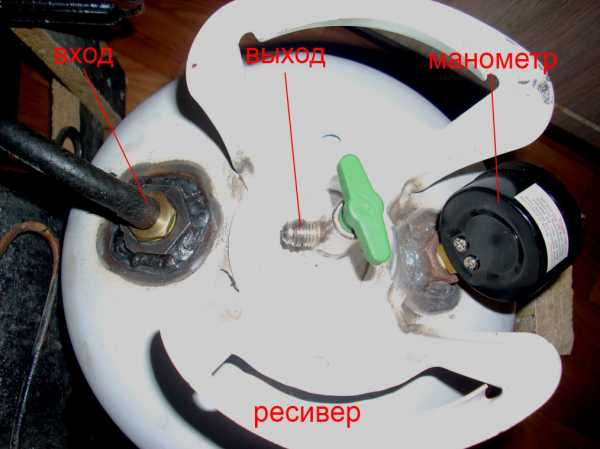

Следующий этап – подготовка воздушного накопителя. Внутренний объём корпуса огнетушителя необходимо тщательно очистить, используя преобразователь ржавчины. После этого в нижней части корпуса получают резьбовое отверстие, которое заглушают пробкой: она необходима для периодического слива конденсата. К выходному отверстию присоединяют тройник. Возможная проблема – несоответствие резьбы – решается её перенарезанием. К противоположным концам тройника присоединяются предохранительный клапан (его параметры подбираются с учётом потребностей) и второй тройник, также снабжённый манометром. Накопительная ёмкость подлежит обязательной покраске.

Завершается монтаж присоединением к выходному отверстию второго тройника фильтра–масловлагоотделителя. Этот тройник следует оборудовать ручным вентилем и манометром результирующего контроля. Присоединением к последнему выходного шланга процесс сборки будет завершён.

Остаётся только установить все собранные компоненты на раму. Лучше для этих целей использовать алюминиевые уголки или толстолистовую фанеру. Рекомендуется компрессор устанавливать сверху: так облегчается последующее применение агрегата. Во избежание лишнего шума и вибраций всё узлы должны быть жёстко закреплены на раме, за исключением самого компрессора: он должен допускать некоторые колебания. Для этого лучше не демонтировать оставшиеся на нём крепёжные детали, либо, при их отсутствии, предусмотреть монтаж компрессора на пружинных компенсаторах.

Регулировка и испытание

Главная проверка самодельного компрессора – определение возможности эффективного регулирования давления, которое создаётся в собранной системе. Проще всего это сделать при пробной покраске какой-либо поверхности. При этом последовательно производят следующее:

- Выставляют реле на 4…5 ат.

- Подключают компрессор к сети.

- По манометру следят за стабильностью параметра. Если реле работоспособно, то при превышении давления оно отключит компрессор, в противном случае открывают вентиль сброса, и немедленно отключают агрегат.

- Проверяют систему на отсутствие самопроизвольного стравливания энергоносителя, для чего можно использовать обычный мыльный раствор.

- При снижении давления до уровня, ниже минимально допустимого, реле должно автоматически включить компрессор.

- После окрашивания какой-либо поверхности необходимо проверить качество нанесения на неё краски – при внешнем осмотре не должны быть выявлены следы влаги, посторонние частицы и грязь. Если подобные дефекты всё же возникли, следует дополнительно проверить работу выходного фильтра – масловлагоотделителя.

Работа собранного своими руками агрегата будет длительной и надёжной, если периодически проводить ему регламентное обслуживание. Оно сводится к замене входных фильтров, периодической продувке всех воздухопроводов, а также заменой масла в компрессоре.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как сделать компрессор из холодильника

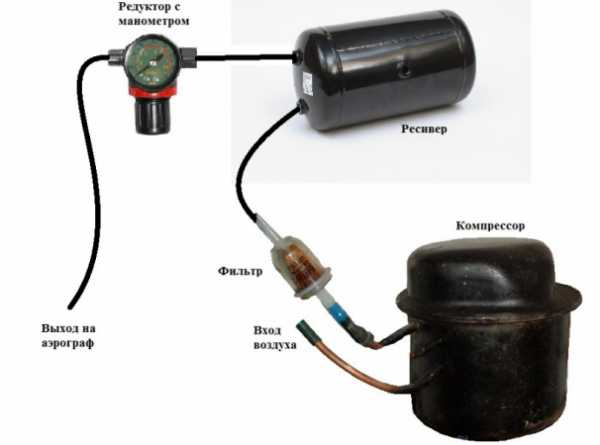

Самодельный компрессор из холодильника наиболее часто используют в паре с аэрографом или пульверизатором, так как он работает почти бесшумно, занимает мало места и создает достаточное давление воздуха. Подойдёт он и для того, чтобы накачивать колёса машины. Далее мы расскажем, как сделать компрессор своими руками.

Материалы и инструменты для самодельного компрессора из холодильника

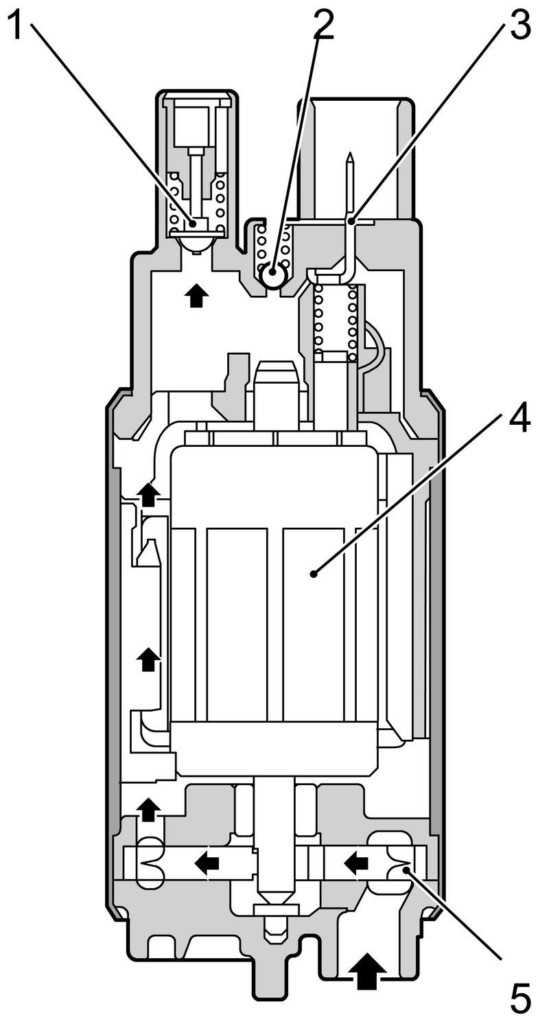

Компрессор. Мотор из старого холодильника и называется компрессором, он — центральный элемент нашего изделия. Как он выглядит, можно посмотреть на фото: деталях разные модели могут отличатся, но в общем схожи между собой. К компрессору прилагается пусковое реле (чёрная коробочка, присоединённая сбоку), из которого выходит провод питания с вилкой.

Ресивер. Емкость, в которую будет закачиваться воздух компрессором. Здесь возможны варианты: подходит любая плотно закрывающаяся емкость объёмом от 3 до 10 литров из железа или пластмассы. Это может быть пустой огнетушитель, маленькие цистерны, различные ресиверы от грузовых автомобилей, канистры от строительных жидкостей.

Шланги. Потребуются три отрезка шланга. Два длиной по 10 см и один — 30-70 см в зависимости от формы ресивера и предполагаемого крепления. Удобно использовать шланги для топлива в автомобиле, так как они будут соединяться с автомобильными фильтрами.

Также потребуется один шланг или трубочка, чтобы соединить готовый самодельный компрессор из холодильника с самим потребителем воздуха. Здесь длина, материал зависит от конкретных нужд. Если вы будете использовать компрессор с аэрографом, то подойдет любой тонкий поливиниловый шланг (или тот, который прилагается к аэрографу). При использовании компрессора на улице лучше поискать шланг потолще.

- Хомуты. 5 штук, размер 16 или 20 мм.

- Трубочки. Две штуки — медные или железные, диаметром 6 мм или другим — главное, чтобы налезли шланги.

- Длиной одна 10 см, вторая 20-50 в зависимости от размера ресивера, подробней далее.

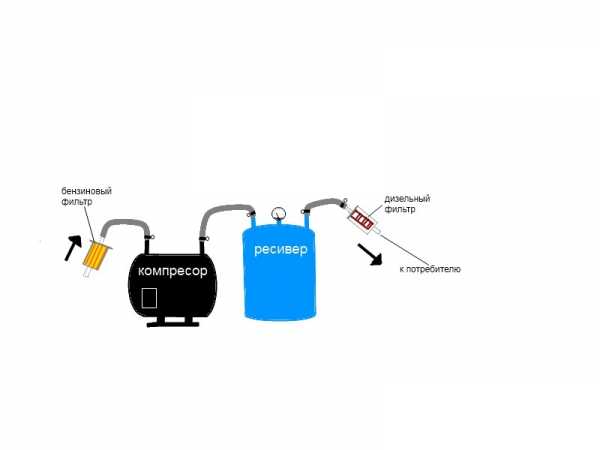

- Автомобильные топливные фильтры. Один бензиновый, и один дизельный.

- Манометр (по желанию).

- Эпоксидная смола, если используется ресивер из пластмассы.

- Кусок деревянной доски (основа). Размер зависит от размера ресивера и мотора. Они должны разместится на доске рядом.

- Стальная лента или проволока. Нужна, чтобы закрепить ресивер.

- Саморезы по дереву.

Инструменты:

- Острый нож

- Отвёртка

- Дрель

- Плоскогубцы.

- Пилочка по металлу (не обязательно).

Как сделать компрессор своими руками

Теперь непосредственно о том, как сделать компрессор своими руками.

Из компрессора от холодильника выходит три трубочки: две открытых и одна короткая, запаянная. Включите компрессор в розетку и проведите пальцем возле выходов трубочек. Та, из которой дует воздух будет выходом, а та, которая втягивает — входом. Запомните, где какая, и выключайте из розетки компрессор. Пилочкой по металлу обрежьте две трубочки, оставляя по 10 см или больше, чтобы было удобно подключать шланги. Можно откусить плоскогубцами, но нужно следить, чтобы опилки не попали внутрь трубочек. Далее крепим компрессор на доске-основе, прикручивая ножки саморезами (можно использовать болты, так надёжней). Важно: компрессор крепим в том же положении, в котором он был закреплён в холодильнике. Дело в том, что пусковое реле на моторе работает за счёт сил гравитации, на корпусе реле есть стрелочка, указывающая вверх. Закрепив компрессор, переходим к ресиверу.

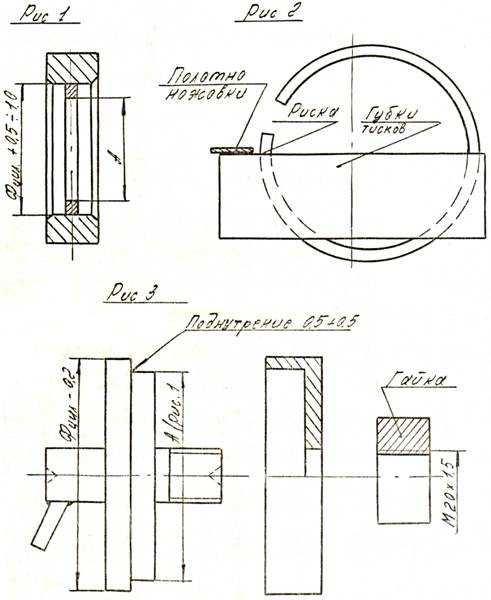

Делаем ресивер. Вариант если у вас пластмассовая емкость. Сверлим в крышке два отверстия под наши трубочки. Вставляем их туда, как показано на рисунке, и крепим эпоксидной смолой. Сверху оставляем концы длиной 2-4 см. Теперь о длине трубочек. Короткая (10 см) будет выходной. Вторая будет входной, её делаем как можно больше, чтобы она не доставала несколько сантиметров до дна ресивера. Это делается, чтобы как можно больше расставить между собой входное и выходное отверстия внутри ресивера для большего перемешивания воздуха.

Если у вас железный ресивер, делаем то же, но не клеим трубочки, а паяем или привариваем. Также можно приварить гайки, а в них потом закрутить штуцера под шланги.

Манометр возможно установить только в металлическом ресивере. Для этого сверлим в любом удобном месте на ресивере отверстие и припаиваем в нём манометр. Более предпочтительный вариант: привариваем на отверстие гайку и закручиваем манометр уже в гайку. Так в случае выхода из строя манометра вы с лёгкостью его замените.

Далее крепим ресивер. Располагаем его на доске-основе рядом с компрессором и крепим железной лентой и саморезами.

Теперь берем отрезок шланга (10 см) и одеваем его на бензиновый фильтр. Если вы используете шланги для бензина то проблем не должно быть, если используете поливиниловые трубки то возможно придётся нагреть её спичкой или подержать в кипятке что бы она налезла на штуцер фильтра. Второй конец шланга надеваем на входную трубочку компрессора. Данный фильтр на входе нужен, чтобы отфильтровывать пыль. Здесь на соединениях использование хомутов не обязательно, так как давления здесь нет.

Берем второй отрезок шланга и соединяем ним выходную трубочку на компрессоре с входной на ресивере. В местах соединения ставим хомуты.

Теперь третий отрезок шланга (10 см) одним концом надеваем на выходную трубочку ресивера, а второй конец одеваем на дизельный фильтр. Надеваем хомуты. На фильтрах (дизельном и бензиновом) нарисована стрелочка, указывающая правильное направления движения через фильтр воздуха. Подсоединяйте оба фильтра правильно. Дизельный фильтр на выходе нужен для фильтрования воды из воздуха.

На выходящий штуцер дизельного фильтра надеваем наш рабочий шланг идущий непосредственно к аэрографу, пульверизатору и т.д.

На нижнюю сторону доски-основы прикручиваем резиновые ножки или клеим войлочные прокладки для мебели. Если этого не сделать, компрессор при работе может царапать пол — он вибрирует. Уровень вибрации и шума зависят от модели добытого вами компрессора холодильника. Моторы от импортных холодильников почти не слышны, советские также тихие, но есть исключения.

Создаваемое давление также зависит от модели. Древние моторы более мощные. Большинство советских компрессоров способны накачать давление до 2-2,5 бар. Компрессор на фото создает давление в 3,5 бар.

Обслуживание самодельного компрессора из холодильника

Обслуживание компрессора состоит в том, чтобы регулярно менять оба фильтра и сливать собравшееся масло в ресивере. Но главный фактор, влияющий на срок службы компрессора, — это частота замены масла. Первый раз лучше его поменять перед сборкой компрессора. На моторе есть третья запаянная трубочка. Отрезаем от нее запаянный конец и сливаем из него масло, перевернув мотор. Выльется около стакана масла. Теперь шприцом через эту же трубочку заливаем свежее моторное масло, чуть больше того количества, что слили.

После, чтобы не запаивать сливную трубочку, закручиваем в неё болтик подходящего размера. При следующей замене масла просто выкручиваем болтик.

Самодельный компрессор: как сделать компрессор своими руками

Компрессор в доме – вещь нужная, пусть для кого-то не каждый день, а самодельщик нуждается в нем постоянно.

Какой выбор компрессоров, пригодных для использования в домашних условиях, на сегодняшний день может предложить промышленность? Прямо скажем, ассортимент невелик, и к тому же предлагаемые образцы обладают массой недостатков, начиная от габаритов и веса и заканчивая уровнем шума.

Готовый самодельный компрессор

Получается, что самодельный компрессор будет наилучшим решением проблемы с оборудованием домашней мастерской.

На мой взгляд, лучшим выбором для двигателя домашнего компрессора можно назвать агрегат от бытового холодильника советской эпохи. Лично я делал себе два самодельных компрессора с такими агрегатами, один блок был вертикальный (не знаю марку), а второй от холодильника Юрюзань (горизонтально расположенный).

Один компрессор предназначался для питания аэрографа, а другой работал со скобозабивным пистолетом. Никаких проблем ни с тем, ни с другим агрегатами не было. Многие могут возразить, что у них небольшая производительность, по-моему, для дома больше и не нужно. Зато при работе такой аппарат практически не слышно.

Помимо двигателя и непосредственно насосного агрегата для нормальной работы компрессору необходимы и другие комплектующие части. Чтобы сделать компрессор своими руками нам понадобятся:

- Основание для всей конструкции;

- Воздушный ресивер;

- Фильтры и влагоотделитель;

- Соединительные шланги или трубки;

- Редуктор и манометр;

- Пусковая аппаратура двигателя;

Основание, оно же рама, может иметь какую угодно конструкцию и быть сделанным из любого подручного материала.

Например, можно использовать в качестве основы лист толстой фанеры или ДСП требуемых размеров, и разметить все узлы компрессора так, чтобы был обеспечен свободный доступ ко всем его частям.

В принципе, конструкция основания и его материалы ограничиваются только фантазией разработчика, у меня, например один из компрессоров был вообще без рамы (ниже опишу, как сделать).

В качестве ресивера чаще всего изобретательный народ использует старые ресиверы от тормозной системы КамАЗа, очень удобная вещь, есть все необходимые резьбы для штуцеров и клапан для слива конденсата. Как вариант можно применить старый пенный или углекислотный огнетушитель (лучше несколько последовательно включенных).

С таким ресивером придется немного поработать – вварить трубки и втулки для присоединения всей остальной системы.

Воздушные фильтры и влагоотделитель лучше всего использовать промышленного производства, по цене конечно дороговато (хороший комплект сейчас стоит от 3000), но качество стоит этих денег.

Изготовить воздушный компрессор своими руками без соединительных шлангов или трубок не получится. По личному опыту могу сказать, что кислородные шланги (от сварки) показывают очень хорошие результаты, недостаток один – приличная масса, а, следовательно, аэрографом работать неудобно, для него лучше использовать стандартный спиральный шланг.

С пусковой аппаратурой все понятно, используется штатное пусковое реле двигателя, добавляется только выключатель. Удобнее использовать ножную клавишу, тогда при работе руки остаются свободными.

Расскажу, как сделать компрессор на своем примере. Началось с того, что попробовал использовать для аэрографа маленький компрессор для накачивания колес из тех, что имеются в продаже. Остался недоволен его показателями и взялся за работу.

Забрал у тещи старый холодильник, вынул из него агрегат с проводкой, остальное выбросил. Мотор зачистил шкуркой и заново выкрасил краской из баллончика, затем пошел на строительный рынок. Там подобрал кусок кислородного шланга, приобрел подходящие хомуты и выключатель.

После этого отправился к приятелям в часть и стал обладателем нового камазовского ресивера. Принес все это добро домой и начал творить нехитрую конструкцию.

Чтобы не делать раму, решил использовать ресивер в качестве основы всего компрессора. Для этого сначала вырезал из ватмана и подогнал по месту крепления под двигатель и опоры для ресивера. После того как все было готово, вырезал из стали толщиной 1,5 миллиметра детали согнул их и приварил к ресиверу. Таким образом, получился аналог заводского компрессора.

Дальше все просто – на подушках установил насосный агрегат и подключил всю электрику. Затем занялся пневматикой, на входной патрубок компрессора через отрезок шланга прикрепил топливный фильтр от Жигулей (впоследствии заменил его спаянным из проволоки каркасом, обтянутым тонким поролоном).

В резьбовую втулку ресивера вкрутил переходник для подающего шланга и соединил его с выходной трубкой насоса, в противоположную втулку встал блок влагоотделителя с редуктором и манометром, к которому прикручен газовый кран с разъемом для подключения шланга аэрографа. Попробовал – все замечательно работает, нареканий нет.

Маленький совет тем, кто соберется делать компрессор из холодильника своими руками – включите между компрессором и ресивером обратный клапан, нагрузка на мотор существенно снизится.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453