Кшм дизельного двигателя

Кривошипно-шатунный механизм двигателя

Категория:

Передвижные электростанции

Кривошипно-шатунный механизм двигателя

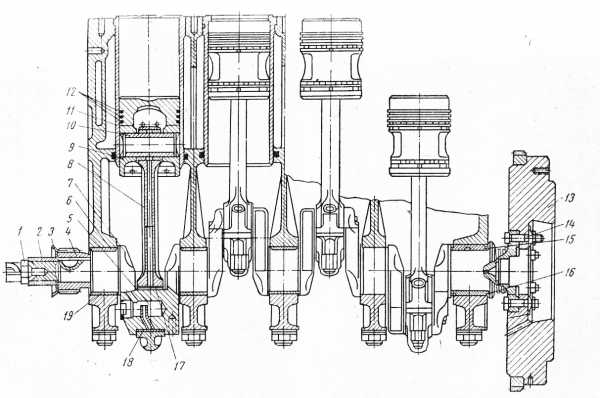

Кривошипно-шатунный механизм дизеля Д-40Р (рис. 1). Основными частями кривошипно-шатунного механизма являются коленчатый вал, маховик, шатуны и поршни. Поршни изготовляют из алюминиевого сплава или чугуна. Алюминиевые поршни по сравнению с чугунными имеют меньшую массу, больший коэффициент теплоотдачи от горячих газов к днищу и большую теплопроводность. Поэтому температура алюминиевых поршней при прочих равных условиях не превышает 250 °С, а чугунных — достигает 450 °С.

На передней части коленчатого вала последовательно расположены шестерня, маслоотражательная шайба и распорная втулка. Эти детали закреплены на валу специальным болтом храповика, который ввинчен в отверстие на торце коленчатого вала.

Рис. 1. Кривошипно-шатунный механизм дизеля Д-40Р: 1 — храповик, 2 — распорная втулка, 3 — маслоотражательная шайба, 4- шестерня коленчатого вала, 5 — полость в шатунной шейке, 6 — верхний вкладыш первого коренного подшипника, 7 — коленчатый вал, 8 — шатун, 9 — поршень, 10 — поршневой палец, 11 — маслосъемное кольцо, 12 — компрессионные кольца, 13 — маховик, 14 — болт крепления маховика, 15 — верхний вкладыш заднего коренного подшипника, 16 — нижний вкладыш заднего коренного подшипника, 17 — верхний вкладыш шатунного подшипника, 18 — нижний вкладыш шатунного подшипника, 19 — нижний вкладыш первого коренного подшипника

На днище поршня предусмотрены два углубления под клапаны, Между углублениями имеется диффузорная выемка. На поршне установлены три компрессионных кольца и одно маслосъемное кольцо. Верхнее компрессионное кольцо покрыто хромом и оловом, нижние кольца — только оловом. Хром предохраняет кольца от быстрого износа, а олово уменьшает трение между кольцом и стенкой цилиндра. У маслосъемных колец на наружной цилиндрической поверхности имеется канавка с отверстиями. При движении поршня вниз маслосъемное кольцо снимает масло со стенок цилиндра и излишки масла через отверстия в поршне отводятся внутрь поршня и далее в картер.

Поршневой палец плавающего типа. Он установлен в бобышках поршня с натягом 0,01-0,02 мм и для предотвращения возможности перемещения в осевом направлении фиксируется стопорными кольцами. Новые поршневые кольца, установленные на двигателе, должны иметь зазор в замке 0,4-0,8 мм. Новые поршни и гильзы подбирают по размерным группам. Обозначение размерной группы гильзы выбивают на верхнем торце буртика, а поршня — на его днище. Поршень и гильзу перед установкой подбирают так, чтобы зазор между ними был определенной величины. Зазор проверяют щупом, ширина которого 12 мм, а толщина проходной стороны 0,23 мм для алюминиевого поршня и 0,13 — для чугунного, непроходной стороны — соответственно 0,27 и 0,17 мм.

При замене поршней и гильз поршни следует комплектовать с собранными шатунами и пальцами так, чтобы разница в массе комплектов шатун — поршень не превышала 30 г. Массу поршней и шатунов обозначают сокращенно, выбивая на деталях только сотни и десятки граммов. Например, цифра на днище чугунного поршня означает, что его масса 4230 г. Соответственно для порния из алюминиевого сплава цифра 45 означает массу 2450 г.

В стержне шатуна вдоль его оси имеется отверстие, служащее для подвода масла к поршневому пальцу. Соответственно сделаны отверстия и в бронзовой втулке верхней головки шатуна, в которой вращается поршневой палец. Нижняя головка шатуна выполнена разъемной. Посредством нижней головки шатун соединяется с шейкой коленчатого вала. Отъемная часть головки называется крышкой и крепится к шатуну при помощи болтов с корончатыми гайками. Болты и корончатые гайки изготовляют из высококачественной стали. Шатунные подшипники выполнены в виде нерегулируемых вкладышей. Подшипник нижней головки состоит из верхнего и нижнего вкладышей.

Коренные и шатунные шейки коленчатого вала тщательно шлифуют и полируют. В связи с применением- нерегулируемых взаимозаменяемых шатунных и коренных подшипников требуется, чтобы все шейки коленчатого вала имели строго заданный размер и точную цилиндрическую форму. Для увеличения твердости и износостойкости верхнего слоя коренные и шатунные шейки подвергают поверхностной закалке.

Шатунные шейки вала имеют полости, в которые поступает масло из магистрали в блоке. Во время вращения коленчатого вала масло в полостях очищается и только после этого поступает в шатунные шейки.

Грязь отделяется от масла под действием центробежных сил. Полости шатунных шеек постепенно заполняются грязью, которую периодически необходимо удалять.

Осевые усилия, передающиеся на коленчатый вал, воспринимаются через упорный буртик задним коренным подшипником, поэтому верхний и нижний вкладыши заднего коренного подшипника имеют на торцах отбортовки. Вкладыши шатунных и коренных подшипников тонкостенные, взаимозаменяемые для всех гнезд, покрыты слоем антифрикционного алюминиевого сплава или свинцовистой бронзы толщиной 0,2-1,1 мм. В верхних вкладышах просверлено по одному отверстию для прохода масла. Для предохранения вкладышей от осевого смещения на их цилиндрических поверхностях вы-штамповано по одному фиксирующему выступу. При установке вкладыша в гнездо выступ входит в соответствующий паз.

Маховик прикреплен к фланцу болтами. На наружной поверхности маховика имеется отверстие диаметром 10 мм и глубиной 14 мм. На кожухе маховика также имеется отверстие. Эти отверстия предназначены для точной установки поршня первого цилиндра в в. м. т. Во фланце коленчатого вала запрессованы два противоположно расположенных удлиненных болта; возле одного из них выбита метка 0. При установке маховика этот болт должен совпадать с отверстием на кожухе маховика, которое также имеет метку 0.

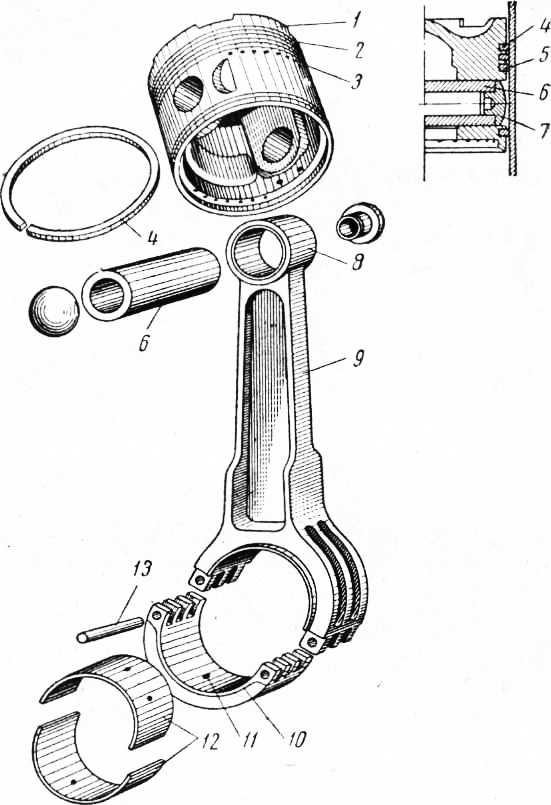

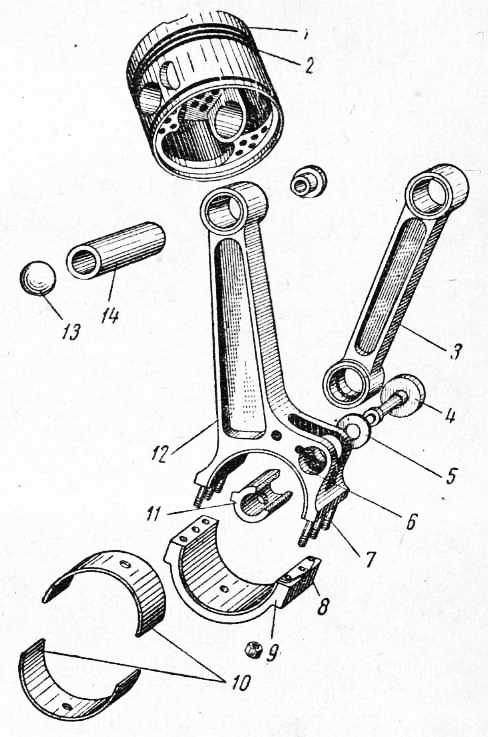

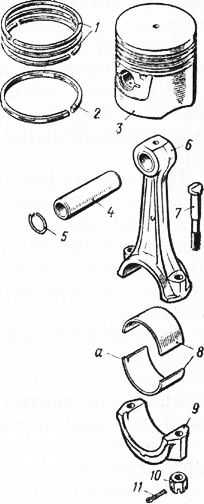

Рис. 2. Шатунно-поршневая группа дизеля КДМ-100: 1 — стопорный штифт, 2 — установочный штифт, 3 — шатунный болт, 4 — колончатая гайка, 5 — крышка шатуна, б — трубчатый штифт, 7 -нижний вкладыш, в -верхний вкладыш, 9 — шатун, 10 — втулка верхней головки шатуна, И — маслосъемные кольца, 12 — поршневой палец, 13 — стопорное кольцо, 14 и 15 — компрессионные кольца, 16 — поршень

Шатунно-поршневая группа дизеля КДМ-100 (рис. 2). Поршень отлит из алюминиевого сплава и имеет пять канавок: три верхние под компрессионные кольца и две нижние — под мас-лосъемные. В канавках под маслосъемные кольца по окружности поршня предусмотрены отверстия для отвода излишнего масла с рабочей поверхности цилиндра в картер. В днище поршня имеется сферическая выемка, образующая часть объема камеры сгорания.

Поршневые кольца изготовляют из специального чугуна. Верхнее компрессионное кольцо хромировано по цилиндрической поверхности, кольца конические. Конические кольца уменьшают расход масла и быстрее прирабатываются к гильзе. Коническое кольцо устанавливают на поршень меньшим диаметром в сторону днища. Для этого на торцовой поверхности кольца со стороны меньшего диаметра, у замка, нанесена метка «Верх». У маслосъемного поршневого кольца на наружной цилиндрической поверхности проточена канавка, в которой прорезаны сквозные щели.

Поршневой стальной полый палец удерживается в бобышках от осевого перемещения двумя стопорными кольцами.

Шатун стальной, двутаврового сечения с внутренним сверленым каналом для подвода масла от шатунной шейки коленчатого вала к бронзовой втулке верхней головки. В верхней головке шатуна имеются два наклонных отверстия, сообщающихся с кольцевой масляной канавкой втулки. Эти отверстия предназначены для охлаждения днища поршня изнутри струями впрыскиваемого масла.

Вкладыши устанавливают в шатуне с помощью трубчатых штифтов 6. В середине вкладышей имеется кольцевая выточка (канавка) для поступления масла к поршневому пальцу. Вкладыши тонкостенные етале-алюминиевые. В дизелях КДМ-100 первых выпусков установлены бронзовые вкладыши, залитые баббитом марки БКФ-2; от проворачивания они удерживаются трубчатыми штифтами.

На бобышках под шатунный болт у шатуна и крышки выбиты номер цилиндра и масса шатуна в граммах. По наружному диаметру поршни и гильзы делятся на четыре группы. При сборке поршни и гильзы устанавливают одной и той же размерной группы. Это обеспечивает необходимый температурный зазор между ними (0,34-0,38 мм). Размерная группа и масса в граммах указаны на торце юбки поршня, а при сборке на днище поршня выбивают порядковый номер его установки в двигателе. Крышка шатуна прикреплена двумя болтами с гайками, болты фиксированы от проворачивания штифтами.

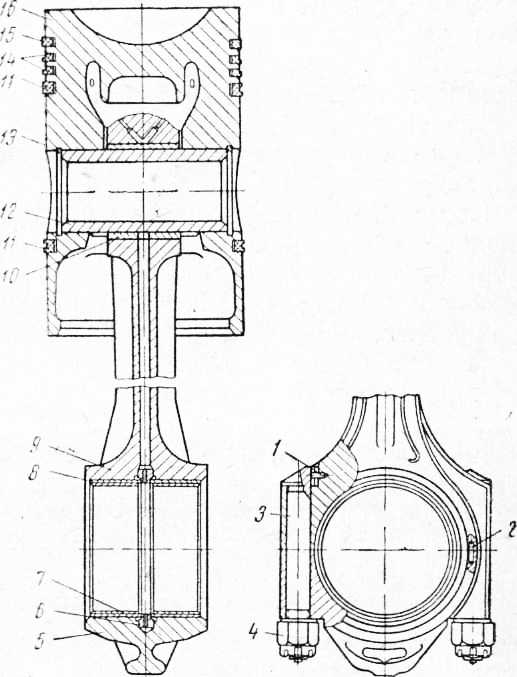

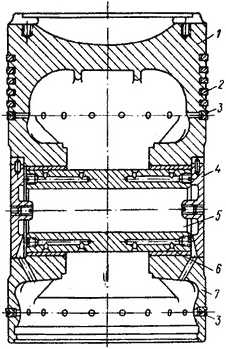

Шатунно-поршневая группа дизеля Д6 (рис. 3). Штампованный поршень изготовлен из алюминиевого сплава. Днище поршня имеет фигурную форму, что обеспечивает завихрение сжатого воздуха с топливом и заполнение камеры сгорания распыленным топливом. Выемка в днище поршня образует камеру сгорания. На днище по краям имеются четыре углубления под клапаны.

Рис. 3. Шатунно-поршневая группа дизеля Д6: 1 — поршень, 2 — канавка под поршневое кольцо, 3 — отверстия для стока масла, 4 — цилиндрическое поршневое кольцо, 5 — коническое поршневое кольцо, 6 — поршневой палец, 7 — заглушка поршневого пальца, 8 — верхняя головка шатуна, 9 шатун, 10 крышка нижней головки шатуна, 11 — установочный штифт вкладыша, 12 — вкладыши нижней головки шатуна, 13 — конический штифт

Когда поршень приближается к в. м. т., клапаны входят в углубления. Поршень внутри имеет приливы, в которых просверлены отверстия для поступления к поршневому пальцу масла, разбрызгиваемого в картере. Поршневой палец 6 изготовлен из высококачественной стали; для уменьшения износа его наружная поверхность цементирована. Отшлифованный и отполированный поршневой палец устанавливают в бобышках поршня с натягом 0,001-0,028 мм и зазором во втулке верхней головки шатуна (между пальцем и втулкой) 0,05-0,08 мм. При таком соединении палец во время работы дизеля «плавает» в посадочных местах и поэтому называется плавающим. В приливахпорш-невой палец фиксируется заглушками из алюминиевого сплава, которые ограничивают перемещение пальца в осевом направлении.

Поршень имеет пять канавок для установки поршневых колец. Поршневые кольца изготовлены из специального чугуна. Два верхних цилиндрических кольца являются уплотнительными, компрессионными, а три конических кольца — маслосъемными. Конические кольца устанавливают на поршень так, чтобы торец меньшего диаметра был обращен вверх. Для правильной установки конические кольца со стороны меньшего диаметра имеют надпись «Верх». Канавки, расположенные на поршне ниже отверстия под поршневой палец и над отверстием, имеют снизу фаски с отверстиями 3. Компрессионные кольца покрыты снаружи слоем пористого хрома толщиной 0,1-0,15 мм. Хром предохраняет кольца от быстрого износа, В порах хрома постоянно удерживается смазка, благодаря чему поршень и цилиндр лучше смазывается и поэтому увеличивается срок их службы. Разница в массе между установленными на дизеле поршнями одного комплекта допускается не более 10 г. Комплект шатуна в сборе с поршнем не должен отличаться по массе от другого комплекта более чем на 40 г.

Шатун изготовлен из высоколегированной стали, его стержень имеет двутавровое сечение, увеличивающееся сверху вниз. В верхней головке шатуна имеется шесть отверстий, через которые смазываются поршневой палец и бронзовая втулка. В одно отверстие запрессована зубчатая заклепка, удерживающая бронзовую втулку от проворачивания в головке шатуна. Крышка нижней головки шатуна крепится к шатуну при помощи двух конических штифтов, забиваемых в отверстия в гребнях разъема нижней головки шатуна и крышки.

Вкладыши фиксируются штифтами, запрессованными в шатуне и крышке шатуна. На большом конце штифта выгравирован номер комплекта шатуна и номер отверстия под штифт.

Крышки нижних головок шатунов невзаимозаменяемы. Для повышения жесткости крышка нижней головки шатуна имеет с наружной стороны четыре ребра.

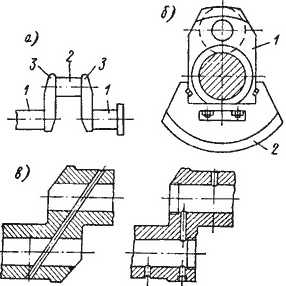

Шатунно-поршневая группа дизеля Д12 (рис. 4). У дизеля Д12 два поршня воспринимают давление газов при сгорании рабочей смеси в цилиндре и передают усилие через поршневые пальцы и шатуны (главный и прицепной) коленчатому валу. Главные шатуны сочленены с поршнями левого (если смотреть со стороны привода распределения) блока, а прицепные — с поршнями правого блока.

Поршневая группа дизеля Д12 аналогична по устройству поршневой группе дизеля Д6.

Прицепной шатун крепится к главному при помощи пальца, вставленного в проушинах на нижней головке главного шатуна. Палец в проушине крепится винтом с латунной шайбой.

Стальные вкладыши залиты свинцовистой бронзой. В верхние головки главных и прицепных шатунов запрессованы бронзовые втулки, в которых вращаются поршневые пальцы. Нижняя головка главного шатуна разъемная, имеет ребристую крышку. Крышка крепится к шатуну шестьк шпильками и центрируется кольцевой выточкой.

Коленчатые валы дизелей Д6 и Д12 кованые, изготовляются из высоколегированной стали 18ХНВА и имеют по шести шатунных и семи коренных шеек. Шейки вала полые, предназначены

для подачи масла. В первую коренную шейку запрессован хвостовик, на наружных шлицах которого установлена коническая шестерня передач. Полости коренных и шатунных шеек вместе с отверстиями в щеках и вале образуют общую полость, которая при работе дизеля заполняется маслом. Со стороны седьмой шейки напрессован фланец для крепления маховика.

Маховики дизелей Д6 и Д12 чугунные, прикреплены к фланцам коленчатых валов шестью болтами. Болты затянуты гайками, под которые подложены шайбы; гайки зашплинтованы. Положение маховика относительно коленчатого вала определяется штифтом, имеющимся во фланце вала. Кроме того, во фланец для разгрузки болтов от срезающих усилий запрессованы три штифта. На ободе маховика имеются деления с обозначениями градусов (метки), необходимые для регулирования газораспределения дизеля, а также нанесена стрелка, указывающая направление вращения коленчатого вала. Для отсчета градусов поворота коленчатого вала и установки его по меткам кожух маховика имеет окно с укрепленным на нем указателем.

Рис. 4. Шатунно-поршневая группа дизеля Д12: 1 — поршень, 2 — канавки поя поршневые кольца, 3 — прицепной шатун, 4 — стопорный винт пальца, 5 -латунная шайба, 6 — проушина для крепления прицепного шатуна, 7 — шпилька крепления крышки головки шатуна, 8 — центрирующая заточка, 9 — крышка головки шатуна, 10 — вкладыши нижней головки шатуна, 11 — палец крепления прицепного шатуна, 12 — главный шатун, 13 — заглушка поршневого пальца, 14 — поршневой палец

После регулирования дизеля и установки указателя против окна зубилом насекают метку, которая соответствует положению в. м. т. на маховике.

—

У V-образного восьмицилиндрового двигателя блок цилиндров имеет два ряда цилиндров (по четыре цилиндра в каждом), расположенных под углом 90°.

Для повышения износостойкости стенок цилиндров и упрощения ремонта и сборки в блок запрессовывают сменные гильзы из кислотостойкого чугуна. Уменьшение износа верхней части гильз достигается установкой в них износостойких вставок (для двигателей ЗМЗ-24, 3M3-53 длина вставки 50 мм, толщина стенки 2 мм). Уплотнение гильз в блоке достигается резиновыми кольцами или прокладками.

Тщательно обработанная внутренняя поверхность гильз (или цилиндров) называется зеркалом.

Головка цилиндров закрывает цилиндры сверху и служит для размещения камеры сгорания. Головки отливают из алюминиевого сплава или чугуна. Двигатели с рядным расположением цилиндров имеют одну головку цилиндров, двигателя с V-образным расположением—две или четыре (на каждые три цилиндра, ЯМЗ-240). У двигателя ЯМЗ-740 головки цилиндров раздельные, на ‘ каждый цилиндр.

В головку цилиндров запрессовывают направляющие втулки и седла клапанов. Плоскость разъема мажду головками и блоком цилиндров уплотняют сталеасбестовы)1и прокладками ’9.

Между головкой цилиндров и крышкой клапанов устанавливают пробковые или резиновые прокладки.

Реклама:

Читать далее: Механизм газораспределения двигателяКатегория: - Передвижные электростанции

Главная → Справочник → Статьи → Форум

Кривошипно-шатунный механизм

Основные подвижные детали ДВС входят в состав кривошипно-шатунного механизма, назначением которого является преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. В зависимости от конструкции кривошипно-шатунного механизма двигатели, как и их поршни, бывают тронковые и крейцкопфные, простого и двойного действия. В отличие от тронковых крейцкопфные двигатели имеют наряду с поршнем, шатуном и коленчатым валом поршневой шток и ползун (крейцкопф), перемещающийся вдоль поперечины.

Тронковый поршень одновременно является как бы ползуном, поэтому он имеет длинную направляющую часть, называемую юбкой или тронком. Примером такого поршня может служить поршень четырехтактного дизеля, изображенный на рис. 43. Поршень состоит из головки 1 и тронка 7, имеющего внутри камеру. Головка поршня включает в себя донышко и боковую поверхность, на которой расположены канавки для поршневых уплотнительных 2 и маслосъемных 3 колец. Такая же. канавка для маслосъемных колец расположена на нижней части тронка.

Направляющая часть поршня имеет устройство для соединения его с шатуном, состоящее из поршневого пальца 5, втулок 6 и заглушек 4. В практике распространены два способа установки поршневого пальца в бобышках направляющей части поршня: палец закрепляется в бобышках жестко, шатун посажен на него неподвижно; палец не закрепляется в бобышках, шатун также имеет возможность поворота вокруг него (так называемый плавающий палец). В последнем случае конструкция пальца (рис. 43, поз. 5) имеет несомненные преимущества, так как износ пальца уменьшается и происходит более равномерно, улучшаются условия работы пальца.

Рис. 43. Тронковый поршень четырехтактного двигателя.

Рис. 43. Тронковый поршень четырехтактного двигателя.

При диаметре цилиндра более 400 мм поршни тронковых двигателей изготовляют разъемными.

Поршни крейцкопфных двигателей отличаются от тронковых тем, что имеют жесткое соединение поршня со штоком. Поршневой шток обычно заканчивается фланцем, который соединяется с поршнем посредством шпилек.

Во избежание перегрева донышка поршня у двигателей с ползунами, как и у тронковых двигателей с цилиндрами больших диаметров, применяют искусственное охлаждение донышек. Для этой цели используют пресную или забортную воду и масло.

На рис. 44 показан укороченный поршень современного двухтактного дизеля с наддувом. В таких дизелях нижняя полость цилиндра используется в качестве продувочного насоса, поэтому направляющая часть поршня значительно сокращается (короткий или укороченный поршень). Кованая стальная головка поршня 4 имеет снаружи канавки для уплотнительных колец 3, а внутри головки поршня расположен вытеснитель 5, предназначенный для ускорения движения охлаждающего масла. В направляющей части поршня 1, изготовленной из чугуна, предусмотрены канавки для направляющих колец 2. Внутри направляющей части находятся шпильки 7 для крепления штока поршня 8 с головкой поршня через отверстия в направляющей части. Донышко поршня охлаждается маслом, которое подводится по каналу 9 в штоке поршня, а отводится из верхней полости по трубе 6. Наиболее нагруженная часть поршней всех видов — головка поршня. На донышко головки в процессе работы двигателя давят горячие газы, которые нагревают его и, кроме того, стремятся прорваться внутрь двигателя. Вследствие этого донышко головки поршня имеет особую конфигурацию, обусловленную требуемой формой камеры сгорания, и охлаждаемую внутреннюю поверхность.

Рис. 44. Укороченный поршень двухтактного дизеля с наддувом.

Высота боковой поверхности головки поршня зависит от размеров и числа поршневых уплотнительных колец. Поршневые кольца обеспечивают не только уплотнения цилиндра от прорыва газов, но и передачу тепла от головки поршня к стенкам рабочей втулки цилиндра. Эти функции обычно выполняют два-три верхних кольца, а остальные являются как бы вспомогательными, повышая надежность их работы. В тихоходных двигателях обычно ставят пять — семь поршневых колец, а в быстроходных, благодаря уменьшению времени протекания газа через неплотности между поршнем и стенками цилиндра, достаточно трех— пяти.

Поршневые кольца изготовляют прямоугольного или реже трапециевидного сечения из более мягкого металла, чем втулка цилиндра. Для возможности установки колец в пазы поршня их делают разрезными, а место стыка, называемое замком, выполняют с косым, ступенчатым (внахлестку) или прямым срезом. Благодаря разрезной конструкции и пружинящим свойствам материала поршневые кольца плотно прижимаются к стенкам втулки цилиндра, предотвращая трение о них поршня. Тем самым улучшаются условия работы поршня и уменьшается износ втулки.

В отличие от уплотнительных маслосъемные кольца служат для предотвращения попадания масла в камеру сгорания и снятие его излишка со стенок цилиндровой втулки.

Шатун двигателя предназначен для передачи усилия от поршня коленчатому валу. Он состоит из трех основных частей (рис. 45): нижней головки I, стержня II и верхней головки III. Шатуны, как и поршни, бывают тронковые и крейцкопфные. Их различие определяется в основном конструкцией верхней головки и расположением шатуна по отношению к поршню.

Рис. 45. Шатун тронкового двигателя.

Верхняя головка шатуна тронковых двигателей (двигатели малой и средней мощности) выполняется неразъемной. В отверстие головки 1 (рис. 45) запрессовывают бронзовую втулку 2, которая выполняет роль головного подшипника и служит для соединения шатуна с поршнем при помощи поршневого пальца. Втулка 2 имеет по внутренней поверхности кольцевую канавку 3 и отверстия 4 для подвода смазки из центрального канала 5, просверленного в стержне.

Шатуны крейцкопфных двигателей, к которым относятся в основном двигатели большой мощности (как правило, двухтактные дизели с цилиндровой мощностью более 300 э.л.с.), изготовляют с разъемной верхней головкой. Такая головка крепится болтами к верхней части шатуна, имеющей форму развилки или прямоугольного фланца. Стержень 6 шатуна выполняют круглого сечения с центральным каналом 5, что характерно для тихоходных двигателей.

Стержни шатунов быстроходных двигателей имеют обычно кольцевую или двутавровую форму сечений, часто изготовляются заодно с верхней половиной нижней головки, что способствует уменьшению веса шатуна. Нижняя головка шатуна служит для расположения в ней мотылевого подшипника, посредством которого шатун соединяется с мотылевой шейкой коленчатого вала. Головка состоит из двух половин, снабженных бронзовыми или стальными взаимозаменяемыми вкладышами, внутренняя поверхность которых заливается слоем баббита.

В тихоходных двигателях шатун выполняют с отъемной нижней головкой 9, состоящей из двух стальных половин — отливок без вкладышей. В этом случае слоем баббита заливают рабочую поверхность каждой половины головки. Такая конструкция нижней головки позволяет быстро ее заменять в случае выхода из строя и дает возможность регулировать высоту камеры сжатия цилиндра двигателя путем изменения толщины компрессионной прокладки 7 между пяткой шатуна и верхней частью головки. Для центровки нижней головки со стержнем шатуна на верхней ее части предусмотрен выступ 11.

Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 8, которые имеют по два посадочных пояска, крепятся с помощью корончатых гаек и шплинтуются. Набор прокладок 10 в разъеме подшипника необходим для регулирования масляного зазора между мотылевой шейкой коленчатого вала и антифрикционной заливкой. Прокладки фиксируются в разъеме шпильками и винтами.

Коленчатый вал — одна из наиболее ответственных, сложных в изготовлении и дорогостоящих деталей двигателя. Коленчатый вал при работе испытывает значительные нагрузки, поэтому для его изготовления применяют качественные углеродистые и легированные стали, а также модифицированный и легированный чугуны. Ввиду сложности конструкции изготовление коленчатого вала связано с выполнением трудоемких и сложных процессов, а его стоимость, включая материал, ковку и механическую обработку, составляет иногда более 10% стоимости всего двигателя.

Коленчатые валы быстроходных двигателей малой и средней мощности изготовляют цельноковаными или цельноштампованными, валы двигателей средней и большой мощности — составными из двух и более частей, соединенных фланцами. При большом диаметре шеек валы изготовляют с составными кривошипами.

В зависимости от конструкции и числа цилиндров двигателя коленчатый вал может иметь разное число колен (кривошипов): в однорядных двигателях — равное числу цилиндров, а в двухрядных (V-образных)— равное половине числа цилиндров. Колена вала развертывают по отношению друг к другу на определенный угол, величина которого зависит от числа цилиндров и порядка их работы (порядка вспышки у двигателей с числом цилиндров четыре, шесть и более).

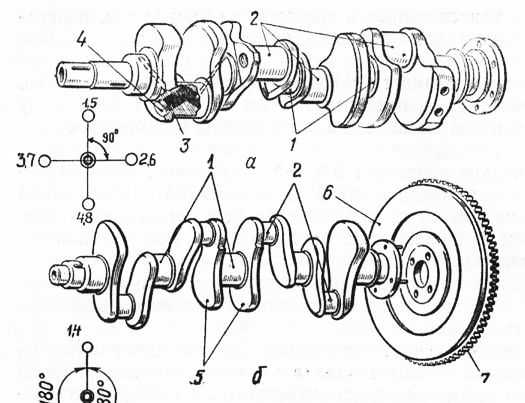

Основными элементами коленчатого вала (рис. 46, а) являются: мотылевые (или шатунные) шейки 2, рамовые (или коренные) шейки I и щеки 3, соединяющие шейки между собой.

Иногда для уравновешивания центробежных сил колена к щекам 1 крепят противовес 2 (рис. 46,6). Мотылевые шейки охватываются подшипником нижней головки шатуна, а рамовые шейки лежат в рамовых подшипниках, размещенных в фундаментной раме или картере двигателя и являющихся опорами коленчатого вала. Смазка шеек осуществляется следующим образом. К рамовым шейкам масло подается под давлением через сверления в крышке и в верхнем вкладыше рамового подшипника, затем через сверления в щеке (рис. 46, в) подводится к мотылевой шейке. В пустотелых коленчатых валах быстроходных двигателей масло поступает в полость вала и попадает на рабочие поверхности шеек через полости и радиальные отверстия, выполненные в них.

Рис. 46. Коленчатый вал двигателя.

Рис. 46. Коленчатый вал двигателя.

Рамовые подшипники воспринимают все нагрузки, передающиеся на коленчатый вал. Каждый рамовый подшипник состоит из двух половин: корпуса, отлитого заодно с рамой, и крышки, закрепленной на корпусе болтами. Внутри подшипника закрепляется стальной вкладыш, состоящий из двух взаимозаменяемых половин (верхней и нижней), залитых по рабочей поверхности антифрикционным сплавом — баббитом. Длина вкладыша выбирается обычно меньше длины рамовой шейки вала. Один из рамовых подшипников (первый от передачи вращения распределительному валу) выполняется как установочный (рис. 47).

Рис. 47. Установочный рамовый подшипник коленчатого вала.

Длина вкладыша 7 установочного подшипника равна длине шейки вала; он имеет антифрикционную заливку 1 не только внутри, но и с торцевой поверхности. В свою очередь рамовая шейка вала в месте посадки этого подшипника имеет выступающие кольцевые бурты. Таким образом, установочный подшипник обеспечивает вполне определенное положение коленчатого вала относительно фундаментной рамы. Вкладыш 7 подшипника стопорится от проворачивания и осевого перемещения вставкой 5, расположенной между крышкой 3 подшипника и верхней половиной вкладыша. Плоскость разъема вкладыша совпадает с плоскостью, проходящей через ось вала, которая находится ниже плоскости соединения рамы со станиной двигателя. В плоскости разъема устанавливают на двух контрольных штифтах прокладки 6, предназначенные для регулирования масляного зазора между вкладышем и шейкой вала.

Крышка 3 подшипника выполняется стальной литой. Она имеет в центре сквозное вертикальное отверстие для подвода смазки к шейке вала. В верхней половине вкладыша расположено такое же соосное отверстие, из которого масло попадает в кольцевую масляную канавку 4 на поверхность антифрикционной заливки, а затем — в масляный холодильник 2.

На кормовом конце коленчатого вала обычно крепится маховик, предназначенный для уменьшения и выравнивания угловой скорости вращения вала. Кроме того, инерция маховика облегчает переход шатуна с поршнем через мертвые точки. Размер и вес маховика находятся в обратной зависимости от числа цилиндров двигателя: чем больше число цилиндров, тем меньше должен быть вес Маховика. Нередко маховик, в частности его диск, используют для соединения с гребным валом, валом редуктора или валом электрогенератора при помощи эластичной муфты.

Кривошипно-шатунные механизмы двигателей

Категория:

Мини-тракторы

Кривошипно-шатунные механизмы двигателей

Кривошипно-шатунный механизм двигателя преднаг значен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Этот механизм осуществляет передачу давления газов в цилиндре двигателя на его коленчатый вал и включает в свой состав поршневую группу, шатун и коленчатый вал. В поршневую группу входят поршень, поршневые кольца и палец. Шатун имеет на своих концах поршневую и кривошипную головки, соединенные стержнем шатуна.

Поршень управляет газораспределением в двухтактном двигателе, воспринимает и передает давление газов на поршневой палец, который служит для шарнирного сочленения поршня с шатуном и передачи усилия от поршня к шатуну. Поршневые кольца обеспечивают герметичность камеры сгорания, равномерное смазывание зеркала гильзы цилиндра и частично отводят к ней теплоту от поршня. Шатун совершает сложное движение, преобразуя возвратно-поступательное перемещение поршня во вращательное движение коленчатого вала. Устройство кривошипно-шатунного механизма карбюраторных двигателей рассмотрим на примере двигателей УД-15, ДМ-1, МК-1, «1Z11 Гутброд» и дизелей — на примере 1Д90ТА.

Поршень двигателя УД-15 имеет вогнутое днище, что позволяет, в некоторой степени, придать камере сгорания форму, близкую к наивыгоднейшей — сферической. На поршне устанавливаются два компрессионных кольца и одно маслосъемное. Компрессионные кольца обеспечивают плотность изменяющегося внутрицилиндрового пространства, а маслосъемное — равномерное распределение масла по зеркалу цилиндра для обеспечения скольжения по нему поршня и компрессионных колец. Маслосъемное кольцо, кроме того, удаляет лишнее масло со стенок цилиндра, чтобы исключить повышенное нагарообразование в цилиндре и увеличение расхода масла. На двигателе УД-15 используется маслосъемное кольцо с расширителем (разжимными пружинами). Это кольцо состоит из двух плоских хромированных сегментов, осевого расширителя и радиального расширителя. Замки плоских сегментов размещаются под углом 180°, а канавка для установки кольца сообщается с внутренней полостью поршня отверстиями, через которые уходит избыток масла.

Поршневой палец — стальной пустотелый; имеет скользящую посадку в бронзовой втулке и поршневой головки шатуна и плотную — в бобышках поршня. Фиксируется поршневой палец от осевого перемещения (в горячем состоянии) кольцевыми пружинами. Шатун — стальной, штампованный, двутаврового сечения. Поршневая головка — цельная, в отличие от кривошипной головки шатуна, имеющей горизонтальный разъем. Сопряжение шатунной шейки коленчатого вала с кривошипной головкой выполняется на тонкостенных взаимозаменяемых биметаллических вкладышах, фиксируемых от смещения в головке шатуна штампованными замками. Коленчатый вал двигателя — стальной, цельноштампованный, с внутренним каналом для подачи масла; устанавливается на двух подшипниках качения. Уплотнение узлов установки коленчатого вала в картере осуществляется с помощью манжет. Противовесы коленчатого вала выполнены за одно со щеками. На переднем удлиненном конце коленчатого вала кроме коренного шарикового подшипника устанавливаются распределительная шестерня, механизм запуска и вентилятор-маховик, который выполняет также функцию корпуса центрифуги. Задний конец коленчатого вала предназначен для установки муфты привода.

Близкую к УД-15 конструкцию кривошипно-шатунного механизма имеет и двигатель ДМ-1. Шатун его также имеет разъемную кривошипную головку, а сопряжение с шатунной шейкой коленчатого вала осуществляется посредством специальных, состоящих из двух половин, вкладышей. Однако в сопряжении поршневого пальца с поршневой головкой шатуна специальная втулка отсутствует. На удлиненном конце коленчатого вала устанавливаются вентилятор-маховик и устройство шнурового запуска, а на другом — шкив клиноременной передачи на трансмиссию. Поршень двигателя мотокультиватора

МК-1 имеет днище, выпуклое в сторону головки цилиндра. Внутренняя полость поршня, изготовленного из алюминиевого сплава, снабжена ребрами, располагающимися от внутренней поверхности днища к бобышкам поршня, что придает всей конструкции дополнительную жесткость и способствует лучшему охлаждению поршня. На боковой поверхности юбки поршня сделаны специальные проточки, через которые смесь проходит в цилиндр двигателя при продувке. В верхней части поршня в двух кольцевых канавках располагаются компрессионные кольца. Поршень и поршневая головка шатуна соединены между собой полым поршневым пальцем, фиксируемым от осевых перемещений кольцевыми пружинами. Сопряжение поршневого пальца и поршневой головки шатуна выполняется на втулке, как и у двигателя УД-15, а кривошипной головки шатуна и шатунной шейки коленчатого вала — на роликах.

В отличие от рассмотренных двигателей соединение шатуна с шатунной шейкой коленчатого вала двигателя «Гутброд» осуществляется посредством игольчатого подшипника.

Кривошипно-шатунный механизм дизеля рассмотрим на примере двигателя 1Д90ТА, который устанавливается на микротрактор TZ-4K-14. Поршень с плоским днищем изготавливается из алюминиевого сплава. В головке поршня располагаются поршневые кольца, причем два верхних кольца имеют трапецеидальную форму сечения, что связано с увеличенной тепловой нагрузкой; у нижних колец сечение прямоугольной формы. Все поршневые кольца закреплены от поворота в канавках штифтами. В юбке поршня с противоположных сторон выполнены две выемки, через которые при продувке двигателя воздух поступает в цилиндр. Пустотелый поршневой палец установлен в бобышках поршня «плавающим» и закреплен от осевого перемещения кольцевыми пружинами. Соединение поршневого пальца и поршневой головки шатуна осуществляется на игольчатом подшипнике, с двух сторон уплотняемом специальными кольцами, а кривошипной головки шатуна и шатунной шейки коленчатого вала — на двустороннем роликовом подшипнике, в обойме которого размещаются в шахматном порядке два ряда роликов. Внешние кольца подшипников образуют головки шатуна. От осевых перемещений ролики фиксируются специальными кольцами. Указанные выше соединения уменьшают сопротивление трению и облегчают пуск двигателя в холодную погоду, что увеличивает срок его службы и повышает стойкость подшипника от перегрева при высокой частоте вращения коленчатого вала.

В двигателе 1Д90ТА коленчатый вал сделан разборным. Передний конец коленчатого вала изготавливается как одно целое со щекой, на продолжении которой выполнен противовес. Передний конец одновременно является шейкой, на которой устанавливается корённой роликовый подшипник 8 передней опоры вала, и местом соединения коленчатого вала с валом привода топливного насоса. Для фиксации и уплотнения подшипника в соответствующем отверстии картера устанавливаются прокладки. Щека коленчатого вала изготовлена разрезной, и в нее вставляется шатунная шейка, зажимаемая в отверстии с помощью болта. Аналогичный способ крепления осуществляется и в другой щеке, также выполненной за одно с противовесом и задним концом коленчатого вала. Цилиндрическая часть задней щеки является коренной шейкой роликового подшипника второй опоры коленчатого вала, а конусная часть — местом установки маховика двигателя, фиксируемого с помощью шпонки, шайбы и гайки.

Обеспечение равномерной работы двигателей, создание необходимых условий для их пуска, а также трогания мини-тракторов с места (с преодолением кратковременных нагрузок) достигается установкой на коленчатый вал маховика. В конструктивном исполнении маховики также отличаются друг от друга. На вентиляторе-маховике двигателя УД-15 устанавливаются лопатки из алюминиевого сплава, обеспечивающие ему функцию центробежного вентилятора. Роль маховика двигателя ЗИД-3 выполняли ротор магнето, а также шкив ременной передачи, создающие дополнительный момент инерции и позволяющие использовать мотоблок на стационарных работах. В двигателе МК-1 роль маховика выполняет ротор магнето, а в двигателе «1Z11 Гутброд» — ротор магдино и ротор вентилятора. Маховик же двигателя микротрактора TZ-4K-14 имеет только зубчатый венец для вращения его электростартером.

—-

Кривошипно-шатунный механизм состоит из блока цилиндров с головкой и уплотняющей прокладкой, картера, поршней, поршневых колец, поршневых пальцев, шатунов, коленчатого вала, маховика.

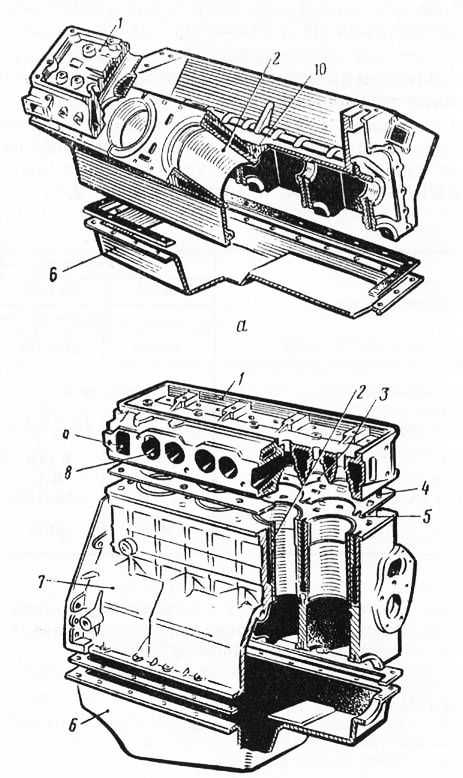

Блок цилиндров (рис. 3) — основная (базовая) деталь, к которой крепят детали механизмов двигателя, выполняют в одной отливке с картером. Цилиндры в блоке могут быть расположены в один ряд (ГАЗ-24) или V-образно в два ряда под углом 90° (двигатели 3M3-53 и ЗИЛ-130).

Рис. 3. Блоки и головки цилиндров двигателей: а — восьмицилиндрового; б — четырехцилиндрового; 1 — головки; 2 — гильзы; 3 — камера сгорания; 4 — шпилька; 5 — металлоасбестовая прокладка; 6 — поддон картера; 7 — картер; 8 — выпускной канал; 9—впускной канал; 10— уплотнительные кольца.

Блок цилиндров с верхней частью картера двигателей 3M3-53 и ГАЗ-24 отлит из алюминиевого сплава, а двигателя ЗИЛ-130 — из чугуна.

Полость между цилиндрами и наружными стенками блока называется рубашкой охлаждения.

В блоках двигателей 3M3-53, ЗИЛ-130 и ГАЗ-24 цилиндры выполнены в виде вставных чугунных гильз, омываемых охлаждающей жидкостью; такие гильзы называют мокрыми.

Тщательно обработанная внутренняя поверхность гильзы цилиндра, направляющая движение поршня, называется зеркалом. Для увеличения срока службы в верхнюю часть гильзы запрессовывают короткие тонкостенные вставки из кислотоупорного чугуна.

Гильзы свободно вставляют в гнезда блока и уплотняют снизу медными или резиновыми прокладками (кольцами) и сверху прокладкой головки цилиндров.

При установке гильз в блоки цилиндров двигателей 3M3-53 и ГАЗ-24 подбирают комплект медных уплотнительных колец так, чтобы гильза выступала над плоскостью разъема блока на 0,02…0,10 мм; этим достигают надежное уплотнение гильз при установке головок цилиндров.

Головку цилиндров рядных двигателей (или две головки у V-об-разных двигателей) отливают из алюминиевого сплава. Этот сплав теплопроводнее чугуна, следовательно, от головок быстрее отводится теплота. В результате улучшаются условия протекания рабочего процесса в цилиндрах двигателя. В головке выполнены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания. Стенки камер сгорания окружены рубашкой охлаждения.

Сверху на головке цилиндров закреплены детали газораспределительного механизма.

Во впускные и выпускные каналы отливки головки запрессованы вставные седла и направляющие втулки клапанов.

Головка цилиндров сверху закрыта штампованной или литой крышкой, для уплотнения между ними ставят прокладку из маслостой-кой резины.

Металлоасбестовая прокладка между блоком и головкой цилиндров создает герметичность. Крепят головку к блоку болтами или шпильками с гайками.

Рис. 4. Поршень, шатун, кольца и палец: 1 — компрессионные кольца; 2 — маслосъемное кольцо; 3 —поршень; 4 — поршневой палец; 5 — стопорное кольцо; 6 — шатун; 7 — болт; 8 — тонкостенные вкладыши; 9 — крышка нижней головки шатуна; гайка; 10 — шплинт; а — выступ вкладыша.

Картер, выполненный в одной отливке с блоком, имеет несколько усиленных ребрами перегородок, в которых расположены коренные подшипники коленчатого вала и выполнены сверления для опорных шеек распределительного вала. Снизу к картеру привертывают поддон. Место соединения картера и поддона уплотнено прокладкой.

Поршень (рис. 4) воспринимает при рабочем ходе силу давления газов и передает ее через шатун коленчатому валу, а также совершает вспомогательные такты.

Верхняя часть поршня, называемая головкой, снизу усилена ребрами. По окружности головки проточены канавки для установки поршневых колец. Нижняя, направляющая часть поршня (юбка) снабжена приливами (бобышками) с отверстиями, в которые устанавливают поршневой палец.

Поршни отливают из алюминиевого сплава, обладающего малой плотностью и хорошей теплопроводностью. В поршни двигателя ЗИЛ-130 заделывают чугунную вставку, в которой протачивают канавку для верхнего кольца, что повышает долговечность поршня.

В верхней части головки поршня некоторых двигателей протачивают узкую канавку, уменьшающую передачу теплоты к верхнему кольцу.

Чтобы нагревающийся поршень мог расширяться в цилиндре, не заедая, его устанавливают с зазором. Зазор между поршнем и зеркалом цилиндра уплотняют поршневые кольца. Юбку выполняют в виде эллипса, большая ось которого расположена перпендикулярно оси поршневого пальца. Такая форма юбки предотвращает стук при холодном двигателе и заедание за счет ее округления при нагреве. В отверстии для поршневого пальца имеются канавки для стопорных колец.

В выемки юбок поршней изучаемых двигателей проходят противовесы коленчатого вала.

Т-образный несквозной разрез на юбках поршней двигателей 3M3-53 и ГАЗ-24 повышает жесткость юбки, а сквозной косой разрез на поршнях ЗИЛ-130 дает возможность юбке расширяться без заедания.

Поверхность юбки поршней изучаемых двигателей покрывают слоем олова, что улучшает приработку и уменьшает износ.

Для правильной сборки поршня с шатуном на днищах головок поршней двигателя ЗИЛ-130 выполнена лыска, на боковой поверхности поршней двигателей 3M3-53 у отверстия бобышки — надпись «Вперед», на боковой стенке поршней двигателей ГАЗ-24 — надпись «Назад».

Поршневые кольца компрессионные и маслосъемные изготовляют из чугуна или стали; у колец выполнен разрез («замок»). В свободном состоянии диаметр колец больше диаметра цилиндра. При установке поршней в цилиндры кольца сжимают, благодаря чему они за счет своей упругости плотно прилегают к стенкам цилиндров.

Компрессионные кольца уменьшают прорыв газов из цилиндра в картер.

Верхнее компрессионное кольцо (у двигателей ЗИЛ-130 два коль-на) для повышения износостойкости покрывают слоем хрома, поверхность остальных колец для лучшей прирабатываемости — слоем олова.

Маслосъемное кольцо снимает излишки масла со стенок цилиндра.

На поршнях всех карбюраторных двигателей ставят по одному маслосъемному кольцу. В канавке для этого кольца выполнены сквозные отверстия.

Маслосъемное кольцо двигателя 3M3-53 — чугунное, имеет сквозные прорези для съема и отвода масла. У двигателей ЗИЛ-130 и ГАЗ-24 маслосъемное кольцо состоит из четырех стальных деталей: двух плоских колец, осевого и радиального расширителей. Рабочая поверхность колец покрыта хромом.

Кольца устанавливают на поршень разрезами в разные стороны. Благодаря фаскам кольца сильнее прижимаются к стенкам цилиндра и быстрее прирабатываются.

Поршневой палец стальной, трубчатый. Он соединяет поршень с шатуном. Поверхность пальца закалена с нагревом токами высокой частоты (ТВЧ). При работе палец проворачивается в бобышках поршня и втулке верхней головки шатуна. От осевого смещения палец удерживается стопорными кольцами, установленными в выточках бобышек поршней; такие пальцы называют плавающими.

Шатун передает при рабочем ходе силу от поршня кривошипу коленчатого вала, а при вспомогательных тактах от кривошипа поршню.

Шатун стальной. Он состоит из стержня двутаврового сечения, верхней неразъемной головки с бронзовой втулкой для поршневого пальца и нижней разъемной головки, закрепляемой на шатунной шейке коленчатого вала. Для направленного разбрызгивания масла на стенки цилиндра в нижней головке шатуна выполнено отверстие. Для уменьшения трения между шейкой вала и нижней головкой шатуна в нее вставляют тонкостенные вкладыши, образующие шатунный подшипник.

У двигателей 3M3-53 и ГАЗ-24 вкладыши биметаллические, состоящие из стальной ленты с нанесенным на нее антифрикционным сплавом алюминия с медью и оловом.

У двигателей ЗИЛ-130 вкладыш триметаллический, изготовленный из стальной ленты, на которую нанесен медноникелевый подслой, покрытый антифрикционным сплавом СОС-6-6. От проворачивания в головке шатуна вкладыши удерживаются выштампованными у них выступами.

Обе части нижней головки шатуна скреплены двумя болтами с гайками, которые стопорятся шплинтами или при помощи контргаек, штампованных из листовой стали (ГАЗ-24). Номера, выбитые на головке и крышке шатуна, обращены в одну сторону. Момент затяжки гаек должен быть в пределах 70…85 Н-м (7…8,5 кгс-м).

Коленчатый вал (рис. 5) воспринимает силы от шатунов и преобразует их в крутящий момент, передаваемый механизмам трансмиссии через маховик.

Коленчатый вал двигателей 3M3-53 и ГАЗ-24 литой из легированного чугуна, а двигателя ЗИЛ-130 кованый, стальной.

Рис. 5. Коленчатый вал и маховик: а — восьмицилиндрового V-образного двигателя; б — четырехцилиндрового рядного двигателя: 1 — коренные шейки; 2 — шатунные шейки; 3 —грязеуловитель; 4 — пробка; 5 — противовесы ; 6 — маховик; 7—зубчатый венец маховика.

Вал состоит из коренных и шатунных шеек, соединенных щеками, продолжением которых являются противовесы, разгружающие коренные подшипники от инерционных нагрузок. С этой же целью шатунные шейки сделаны полыми.

У изучаемых двигателей коленчатый вал пятиопорный, т. е. имеет пять коренных подшипников, в которых установлены вкладыши, изготовленные из такого же материала, как и шатунные. Чугунные крышки подшипников крепят к блоку двумя или четырьмя болтами и шплинтуют. Момент затяжки болтов коренных подшипников должен быть 110…130 Н-м (11…13 кгс-м).

Шатунные шейки, число которых у рядных двигателей равно числу цилиндров, у четырехцилиндровых двигателей расположены попарно под углом 180°.

К каждой шатунной шейке коленчатого вала V-образных двигателей крепят по два шатуна, соединяющие ее соответственно с поршнями правого и левого рядов цилиндров. Поэтому шатунных шеек у таких двигателей вдвое меньше числа цилиндров. У восьмицилиндровых V-образных двигателей шатунные шейки располагают под углом 90° друг к другу.

Масло от коренных подшипников к шатунным поступает через каналы в щеках вала и грязеуловители, закрытые пробками.

На переднем конце коленчатого вала крепят распределительную шестерню и шкив привода вентилятора, а в торец вала ввертывают храповик, используемый для провертывания коленчатого вала пусковой рукояткой. Осевое перемещение вала ограничивают сталебабби-товые кольца, установленные в переднем коренном подшипнике. К фланцу заднего конца коленчатого вала крепят маховик.

У многих двигателей вытекание масла из картера в местах выхода коленчатого вала предотвращает маслоотбрасывающий буртик, масло-отгонная резьба на его заднем конце и маслоотражатель на переднем конце. Кроме того, места выхода вала уплотняют сальниками.

Маховик — чугунный диск с тяжелым ободом. Он увеличивает инерцию коленчатого вала и этим повышает плавность работы, облегчает пуск двигателя и трогание автомобиля с места. На ободе маховика напрессован зубчатый венец для пуска двигателя от стартера. Маховик крепят несимметрично расположенными болтами, которые должны быть затянуты с моментом 140…150 H-M (14…15 кгс-м) и зашплинтованы.

Крепление двигателя к раме или подрамнику должно быть надежным, но упругим, чтобы вибрация двигателя не передавалась кузову, а перекосы рамы при движении не вызывали повреждения деталей крепления. Для этого между опорными лапами двигателя и рамой помещают резиновые подушки. Двигатель ГАЗ-24 крепят в трех точках: две — в передней части двигателя по его сторонам, одна — сзади под задней крышкой коробки передач.

Двигатель 3M3-53 крепят в четырех точках: спереди штампованными кронштейнами, привернутыми к блоку цилиндров, сзади двумя приливами картера сцепления.

Двигатель ЗИЛ-130 имеет три точки крепления: передней опорой служит кронштейн, установленный под крышкой распределительных шестерен, задними опорами — лапы картера сцепления. От продольного смещения двигатель ЗИЛ-130 удерживается тягой, соединенной с поперечиной рамы.

При неисправностях кривошипно-шатунного механизма двигатель не развивает полную мощность, работает с перебоями, перерасходует топливо и масло, стучит.

—

Шатун передает усилие от поршня к коленчатому валу при рабочем ходе и в обратном направлении при вспомогательных тактах. Он состоит из верхней головки, стержня двутаврового сечения и разъемной нижней головки, закрепляемой на шатунной шейке коленчатого вала. Шатун и его крышку изготовляют из легированной или углеродистой стали. В верхнюю головку шатуна запрессовывают одну или две втулки из оловянистой бронзы, а в нижнюю вставляют тонкостенные стальные вкладыши, залитые слоем антифрикционного сплава.

Нижняя головка шатуна и крышка соединяются двумя болтами, гайки которых шплинтуются.

Вкладыши шатунных -подшипников двигателей ЗМЗ-24, 3M3-53 и ЗИЛ-130 выполнены из сталеалюминиевой ленты, антифрикционный слой которой представляет собой алюминиевый сплав АМО-1-20*. Вкладыши двигателя ЯМЗ-740 изготовляют из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава.

От провертывания в нижней головке шатуна вкладыши удерживаются выступами (усиками), которые входят в канавки, вы-фрезерованные в шатуне и его крышке.

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент. Он имеет коренные шейки; шатунные шейки; щеки, соединяющие коренные и шатунные шейки; противовесы; фланец для крепления маховика; носок, на котором установлены храповик пусковой рукоятки, распределительная шестерня и шкив привода водяного насоса и вентилятора. Шатунная шейка со щеками образует колено (или кривошип) вала.

Коленчатый вал штампуют из стали или отливают из магниевого чугуна (ЗМЗ-24, 3M3-53). Литье позволяет выполнить все шейки вала полыми. Шейки стальных коленчатых валов закаливают токами высокой частоты. Все шейки коленчатых валов тщательно шлифуют и полируют. Переходы (галтели) от шеек к щекам выполняют плавными.

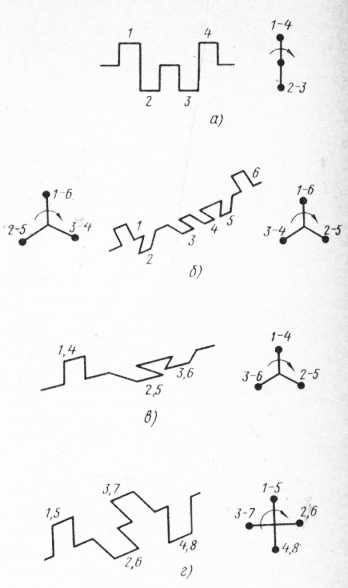

Количество шатунных шеек в двигателе, имеющем рядное расположение цилиндров, равно числу цилиндров, а в V-образном двигателе — в два раза меньше числа цилиндров, так как на каждую шатунную шейку устанавливают по два шатуна. Из условия равномерного чередования рабочих ходов колена вала четырехцилиндрового двигателя (если смотреть на вал с торца) располагаются под углом 180°, шестицилиндрового— под 120°, восьмицилиндрового — под 90°.

Количество коренных шеек четырехцилиндровых двигателей с рядным расположением цилиндров три или пять, в шестицилиндровых — четыре или семь, в V-образных восьмицилиндровых — пять.

Рис. 6. Форма коленчатого вала: а — рядного четырехцилиндрового двигателя, б — рядного шестицилиндрового двигателя, в — V-обраэного шестицилиндрового двигателя, г — V-образного восьмицилиндрового двигателя: 1—8 — номера цилиндров

Если шатунная шейка с двух сторон имеет коренную, то такой коленчатый вал называют полноопорным. Полноопорный вал (ЗМЗ-24, 3M3-53, ЗИЛ-130, ЯМЗ-740) меньше прогибается, обеспечивая лучшие условия работы подшипников и больший срок их службы. В современных автомобильных двигателях частота вращения коленчатого вале достигает 3000—4000 об/мин в грузовых автомобилях и 5000—6000 об/мин—в легковых. Поэтому возникают большие центробежные силы, действующие на шатунные шейки, щеки и нижние головки шатунов. Эти силы нагружают коренные подшипники, вызывая их ускоренный износ.

Для разгрузки коренных подшипников от центробежных сил служат противовесы, расположенные против шатунных шеек коленчатого вала.

Коренные и шатунные шейки коленчатого вала соединены наклонными каналами, просверленными в щеках и служащими для подвода масла от коренных к шатунным подшипникам. В этих полостях под действием центробежных сил при работе двигателя отлагаются тяжелые частицы и продукты износа, содержащиеся в масле. Грязеуловители очищают при разборке двигателя, вывертывая пробки.

Осевые нагрузки коленчатого вала в большинстве двигателей воспринимаются упорной стальной шайбой и стальными, залитыми с одной стороны баббитом или сплавом СОС-6-6* шайбами, расположенными по обе стороны переднего коренного подшипника.

Вкладыши коренных подшипников обычно той же конструкции, что и вкладыши шатунных подшипников. Верхний вкладыш устанавливается в выемку (постель) верхней части картера, нижний— в крышки 5,9 л 11 коренных подшипников.

Крышки коренных подшипников растачивают совместно с блоком цилиндров и при сборке двигателя их устанавливают только на свои места.

Для предотвращения утечки масла на переднем и заднем концах коленчатого вала устанавливают маслоотражатели и сальники. Маслоотражатели изготовляют за одно целое с коленчатым валом или в виде, отдельной детали. Например, у двигателя ЗИЛ-130 на переднем конце коленчатого вала установлен резиновый сальник, а на заднем конце имеется дренажная канавка во вкладыше заднего коренного подшипника (с отверстием для слива масла), маслосбрасывающий гребень, маслоотгонная спиральная канавка, сальник из асбестовой набивки и резиновые уплотнители под крышкой заднего коренного подшипника.

Реклама:

Читать далее: Газораспределительные механизмы двигателейКатегория: - Мини-тракторы

Главная → Справочник → Статьи → Форум

Кривошипно-шатунный механизм дизельного двигателя TDI 2.0л/125кВт

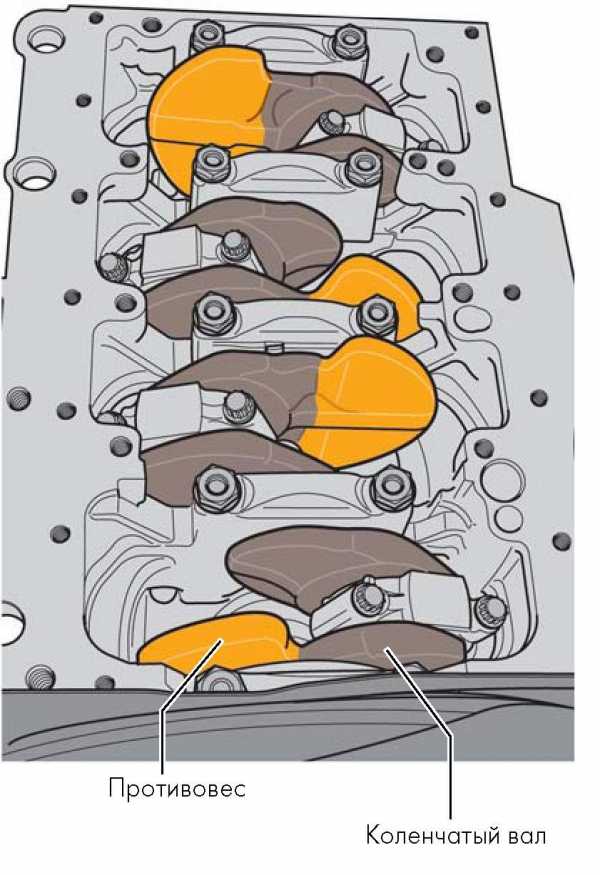

Коленчатый вал

Так как мощность двигателя была увеличена до 125 кВт, увеличились нагрузки на коленчатый вал. По этой причине было решено устанавливать на двигатель усиленный кованый коленчатый вал. На валу установлено четыре противовеса вместо восьми. Этим достигнуто уменьшение его веса. В данной конструкции коленчатого вала снижена максимальная нагрузка на вкладыши подшипников.

Поршни

В данной конструкции поршня отсутствуют выборки под клапаны на днище, чем удалось свести к минимуму огневой пояс между маслосъёмным кольцом и днищем поршня и улучшить процесс завихрения в цилиндре, которое оказывает большое влияние на качество смеси.

За счет применения более плоских тарелок клапанов и изменения седел клапанов, удалось отказаться от выборок под клапаны.

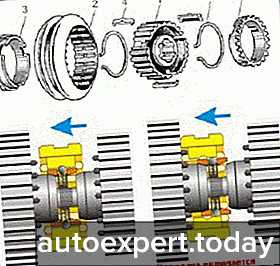

Модуль балансирных валов

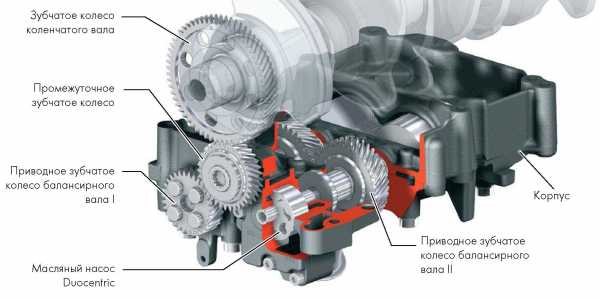

Данный модуль применяется только в автомобиле Passat при продольной установке двигателя. Он расположен под коленчатым валом в масляном поддоне. В движение модуль приводится от коленчатого вала через зубчатые колеса. В модуль интегрирован масляный насос Duocentric.

Модуль балансирных валов состоит их литого чугунного корпуса, двух валов, которые вращаются в противоположном направлении, привода из косозубых зубчатых колес, а также встроенного масляного насоса Duocentric. Привод работает таким образом, что балансирные валы вращаются с удвоенной частотой вращения коленчатого вала.

В зубчатом зацеплении боковой зазор регулируется с помощью слоя, напыленное на промежуточное зубчатое колесо. Слой этот в процессе обкатки двигателя снашивается и обеспечивает заданный боковой зазор в зубчатом зацыплении.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453