Кулачок распределительного вала

Изменение высоты кулачка распределительного вала

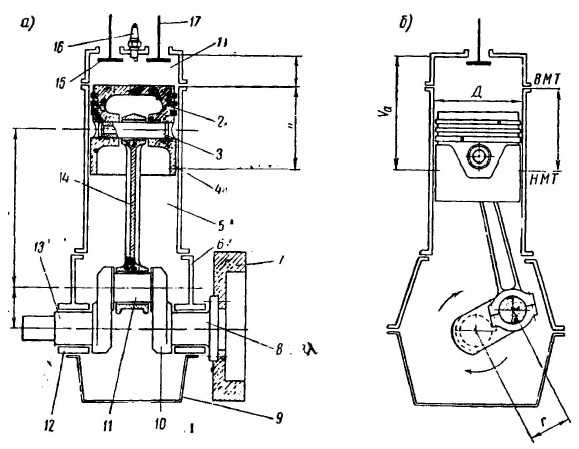

Изменение высоты подъема клапана может осуществляться изменением высоты кулачка распределительного вала, воздействующего через коромысло на клапан. Такое решение под названием «VTEC-System» применяется фирмой «Хонда». Аббревиатура VTEC полностью расшифровывается следующим образом – Variable Valve Timing and Lift Electronic Control. В переводе на русский язык – это электронная система управления временем открытия и высотой подъема клапанов. Принципиальная схема этой системы для двигателя с четырьмя клапанами на каждый цилиндр и двумя распределительными валами показана на рисунке:

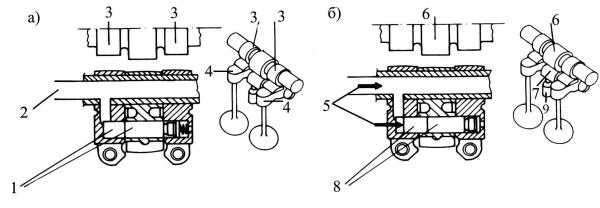

Рис. Изменение высоты подъема клапана при разной высоте кулачка распределительного вала автомобилей Хонда: а – положение кулачков распределительного вала при малой частоте вращения коленчатого вала; б – положение кулачков распределительного вала при большой частоте вращения коленчатого вала; 1 – запирающий плунжер в свободном состоянии; 2 – канал подачи масла; 3 – профиль кулачков для низкой частоты вращения коленчатого вала; 4 – основные коромысла; 5 – подача масла; 6 – профиль кулачков для высокой частоты вращения коленчатого вала; 7 – дополнительное коромысло; 8 – запирающий плунжер в рабочем состоянии; 9 – пружинное устройство для подпирания дополнительного коромысла

Переключающий механизм установлен на оси коромысел. Эта система позволяет изменять ход клапана в зависимости от частоты вращения коленчатого вала (высокая или низкая), а также выключать цилиндры из работы.

Распределительный вал, кроме двух кулачков небольшой высоты 3, имеет посреди них кулачок большой высоты 6 для привода клапанов каждого цилиндра с увеличенным ходом и продолжительностью открытия. Кулачок большой высоты воздействует на дополнительное коромысло 7, которое подпирается специальным пружинным устройством 9. Внутри оси распределительного вала имеется канал 2 подачи масла к запирающему плунжеру, состоящему из двух частей. Подача масла к деталям системы осуществляется по каналу, выполненному внутри распределительного вала. Для создания необходимого давления предусмотрен дополнительный масляный насос, запитывающийся от основной масляной магистрали. Запирающий плунжер состоит из двух поршней, которые могут передвигаться под давлением масла и соединять дополнительное коромысло 7 с основными коромыслами 4. При этом кулачок 6, имеющий большую высоту, чем кулачки 3, воздействуя на дополнительное коромысло 7, соединенное с основными коромыслами 4, открывая клапана на большую величину и увеличивая продолжительность подачи топливовоздушной смеси. При прекращении подачи масла запирающий плунжер под воздействием пружины возвращается в исходное состояние, и дополнительное коромысло отсоединяется от основных.

Переключение на разные частоты вращения коленчатого вала происходит по сигналу блока управления в зависимости от разряжения во впускном трубопроводе, нагрузки, скорости движения автомобиля и температуры двигателя.

Появившись в 1990 году, система VTEC дважды модернизировалась, и в настоящее время имеется ее третья серия, отличительная особенность которой в том, что оптимальное время и величина открытия впускных клапанов подбирается электроникой для трех режимов работы двигателя: на низкой, средней и высокой частоте вращения коленчатого вала двигателя.

В зоне низкой частоты вращения коленчатого вала система VTEC обеспечивает экономичный режим работы двигателя на обедненной топливно-воздушной смеси. На средней частоте вращения коленчатого вала величина открытия клапанов изменяется так, чтобы получить максимальный крутящий момент. При высокой частоте вращения коленчатого вала клапана открываются на максимальную величину для получения максимальной мощности. В настоящее время система VTEC может регулировать высоту подъема не только впускных, но и выпускных клапанов.

Подобная система применяется и для автомобилей Тойота.

Рис. Изменение высоты подъема клапана автомобилей Тойота: 1 – запирающий плунжер; 2 – цилиндрический толкатель; 3 – скользящий толкатель; 4 – ролик

В этой системе запирающий плунжер 1 может приподнимать цилиндрический толкатель 2, на который в свою очередь опирается скользящий толкатель 3. При низких частотах вращения коленчатого вала, когда клапан должен быть открыт на небольшую высоту, кулачки распределительного вала воздействуют на ролик 4, связанный осью с коромыслом. При этом ход клапана небольшой. При увеличении частоты вращения коленчатого вала по сигналу блока управления масло подается к запирающему плунжеру. Плунжер, передвигаясь, заходит в паз цилиндрического толкателя и жестко связывает скользящий толкатель с коромыслом. Учитывая, что кулачок распределительного вала раньше начинает набегать на скользящий контакт, ход клапана увеличивается. При прекращении подачи масла к запирающему плунжеру, происходит рассоединение скользящего контакта и плунжера, и скользящий контакт работает вхолостую.

Применение этой системы, в отличие от предыдущей, позволяет использовать стандартный распределительный вал с кулачками, одинаковыми по высоте.

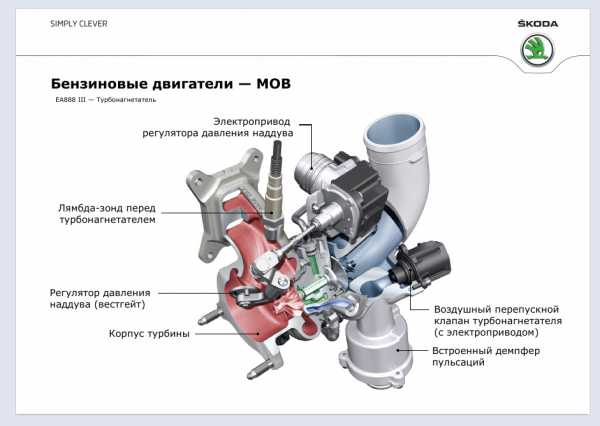

Фирма Порше в 2000 году впервые внедрила для своих двигателей с турбонаддувом чашечный толкатель и изменяемой высотой подъема клапана.

Рис. Изменение высоты подъема клапанного механизма с чашечными толкателями автомобилей Порше: 1 – запирающий плунжер; 2 – внешний чашечный толкатель; 3 – внутренний чашечный толкатель; 4 – подшипник для фиксации толкателя от проворачивания; 5 – гидрокомпенсатор

Чашечный толкатель состоит из двух частей – внутреннего 3 и внешнего толкателя 2. На внутренний толкатель воздействует маленький кулачок распределительного вала, обеспечивающий ход клапана 3 мм. На внешний толкатель воздействуют два больших кулачка распределительного вала, обеспечивающих ход клапана 10 мм. Внутренний толкатель работает в том случае, когда запирающий плунжер 1 не соединяет оба толкателя. Если по сигналу блока управления масло подается к запирающему плунжеру, оба толкателя соединяются в одно целое и в этом случае начинает работать внешний толкатель, обеспечивая больший ход клапана на соответствующем режиме.

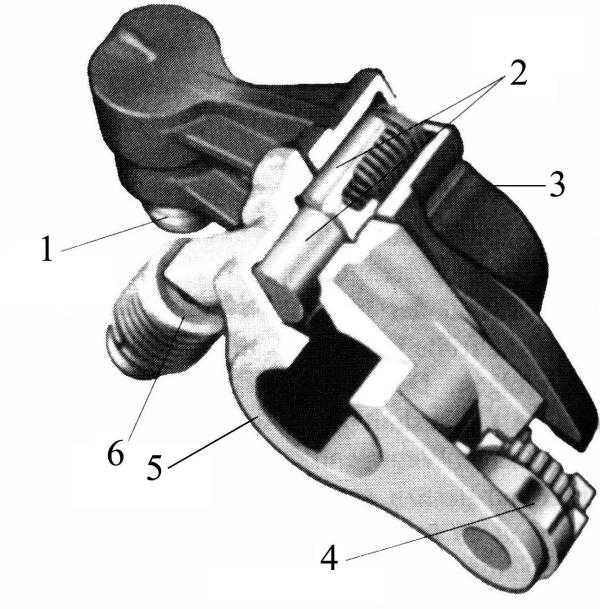

Система с запирающим плунжером, состоящим из двух частей применяется фирмой Даймлер-Крайслер для отключения цилиндров серийных 8-ми и 12-ти цилиндровых двигателей. Элемент этой системы без распределительного вала представлен на рисунке:

Рис. Устройство выключения цилиндров: 1 – гидротолкатель; 2 – запирающий плунжер; 3 – основное коромысло; 4 – ролик; 5 – дополнительное коромысло; 6 – пружинный элемент

По сигналу электронного блока управления запирающий плунжер 2, может соединять или разъединять дополнительное коромысло 5 с основным 3. Если дополнительное коромысло будет соединено с основным, тогда распределительный вал, набегая на ролик 4, воздействует через запирающий плунжер на основное коромысло, и клапан будет открываться. В случае рассоединения запирающим плунжером обоих коромысел распределительный вал не может воздействовать на основное коромысло, и клапан открываться не будет, таким образом, цилиндр выключается из работы.

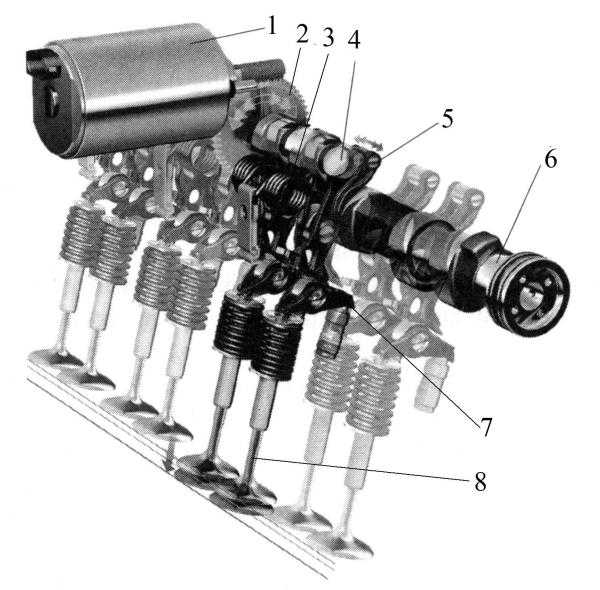

Представителем механического привода является система Valvetronic, применяемая на автомобилях БМВ, управляющая подъемом впускных клапанов и дозирующая поступающую в цилиндры рабочую смесь, что позволяет повысить экономичность двигателя без потерь мощности при удовлетворении норм Евро-4 и сохранении системы впрыска во впускной коллектор. Общий вид системы показан на рисунке:

Рис. Система управления подъемом впускных клапанов двигателя Valvetronic БМВ: 1 – электродвигатель; 2 – колесо червячной передачи; 3 – пружина рычага; 4 — эксцентриковый управляющий вал; 5 – дополнительный рычаг с роликовой опорой; 6 – распределительный вал; 7 – коромысло; 8 – клапан

Между распределительным валом 6 и каждой парой впускных клапанов 8 размещен дополнительный рычаг 5, который крепится на оси. Электродвигатель 1 через червячную передачу поворачивает эксцентриковый управляющий вал 4 на угол, определяемый электронной системой управления.

Клапана открываются непосредственно рычагами 5 с роликовыми опорами при воздействии на коромысла, опирающиеся с одной стороны на клапан, с другой стороны на гидравлический толкатель. Рычаги 5 посредством витых пружин 3 прижимаются к кулачку распределительного вала. Для снижения потерь на трения на осях рычага с роликовой опорой и коромысла установлены игольчатые роликовые подшипники.

При повороте эксцентрикового вала, эксцентрик набегая на рычаг 5, поворачивает его на определенный угол. Перемещая эксцентриковый вал, электродвигатель увеличивает или уменьшает плечо промежуточного рычага, тем самым, удлиняя или укорачивая ход впускных клапанов в соответствии с нагрузкой двигателя. Учитывая, что эксцентрик смещающий ось толкателя, имеет электрический привод, это позволяет задавать угол поворота нелинейным и программировать его индивидуально для каждого двигателя.

Величина открытия клапана изменяется от 0,20 мм (обеспечивая работу на холостом ходу и уменьшая нагрузку на клапан) до 9,7 мм, необходимых для получения максимальной мощности. Высота подъема клапанов, и, соответственно, продолжительность фазы впуска изменяются в зависимости от нажатия на педаль управления подачей топлива, потенциометр которой передает сигнал в блок управления и при этом нет необходимости применять дроссельную заслонку для изменения количества подаваемого воздуха, хотя она и сохраняется в системе Valvetronic. Она необходима лишь при диагностике системы и на всех режимах работы двигателя заслонка всегда полностью открыта.

Для создания разрежения во впускном коллекторе, необходимом для работы усилителя тормозов, специально устанавливается вакуумный насос.

Площадь, занимаемая установкой механической системы высоты подъема клапана, на головке блока не изменяется, необходимо лишь дополнительное пространство для установки электродвигателя. Эксцентриковый вал, рычажный механизм, распределительный вал крепятся единым модулем на головке блока.

Выпускные клапана в приведенной системе открываются, как и в традиционных системах с помощью распределительного вала и коромысел. В настоящее время фирмой БМВ разработаны системы изменения высоты подъема и для выпускных клапанов.

Проведенные испытания показали, что средний расход топлива двигателем без дроссельной заслонки, на холостом ходу ниже на 18% по сравнению с обычным двигателем, а в наиболее ходовом диапазоне частоты вращения коленчатого вала при частичных нагрузках — 10%. В последнем случае между клапаном и седлом образуется зазор всего в 0,5…2 мм, и проходящий через него воздух полнее смешивается с бензином, образуя более качественную смесь.

Большая Энциклопедия Нефти и Газа

Cтраница 1

Кулачки распределительного вала обеспечивают точное перемещение поворотного стола и подачу контактных пружин на сварку, подачу и обрезку проволочных контактов, формовку контактов и сброс готового изделия. [1]

Кулачки распределительного вала и другие трущиеся поверхности должны быть обработаны до их цемент. Исправление оси вала в процессе механической обработки после термических операций производится неоднократной правкой. [2]

Кулачки распределительного вала воздействуют непосредственно на коромысла. [3]

Кулачки распределительного вала действуют на рычаги 8, которые, поворачиваясь на сферической головке регулировочного болта / /, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку 10 головки цилиндров и стопорится контргайкой. Закрывается клапан двумя пружинами. Этой же цепью приводится во вращение ведомая звездочка 13 привода масляного насоса и прерывателя-распределителя зажигания. Для уменьшения колебаний цепи служит успокоитель 12, закрепленный на торце двигателя. [4]

Кулачки распределительного вала обрабатываются до устранения следов износа и придания им требуемого профиля и положения. Шероховатость рабочих поверхностей кулачков после шлифования должна иметь Ra 0 63 мкм. Профиль кулачка после обработки должен обеспечивать заданный закон движения клапана. При шлифовании кулачков распределительный вал базируется по центрам и шпоночной канавке, а валы двигателей ВАЗ-по центрам и штифту. [5]

Кулачкам распределительных валов двигателей СМД-14, Д-50, Д-37 М придают небольшую конусность, благодаря которой толкатель во время работы поворачивается вокруг своей оси и его износ выравнивается по всей опорной поверхности. [6]

Усилия от кулачка распределительного вала к клапану или штанге передает толкатель, изготовленный из стали или чугуна. Рабочую поверхность толкателей для повышения их долговечности закаливают и шлифуют. Износ будет меньше, если толкатели чугунные, а распределительный вал стальной. Если толкатель и вал стальные, то на тарелку толкателя наплавляют отбеленный чугун. [7]

При этом кулачки распределительного вала совершают следующие операции: открывают верхнюю заслонку питателя и одновременно арретируют коромысло, открывают заслонку ковша ( идет выдача порции) и открывают нижнюю заслонку питателя - предварительно отмеренная порция продукта пересыпается из питателя в ковш для точного взвешивания; открывают заслонку вибратора. [8]

Стенки цилиндров и кулачки распределительного вала дополнительно смазываются направленным разбрызгиванием из отверстий нижних головок шатунов. Фильтр грубой очистки пластинчатый, с рукояткой для ручной очистки элемента. [9]

В этом случае кулачки распределительного вала не нажимают на толкатели и оба клапана закрыты. [10]

Толкатель передает движение от кулачка распределительного вала к клапану непосредственно или через штангу и коромысло. Цилиндрические толкатели применяют в механизмах газораспределения с верхним расположением клапанов, грибообразные - преимущественно при нижнем расположении клапанов. [11]

Кривошипы коленчатого вала и кулачки распределительного вала конструктивно расположены таким образом, чтобы при работе двигателя коленчатый вал по возможности испытывал равномерную нагрузку по всей длине и рабочие ходы в отдельных цилиндрах чередовались через равные углы поворота коленчатого вала. [12]

Один толкатель перемещается от кулачка распределительного вала и передает движение на другой толкатель к исполнительному механизму. Длина и конфигурация шарикового привода определяются взаимным расположением распределительного вала и исполнительного механизма. При профилировании кулачков необходимо стремиться к тому, чтобы, не понижая производительности, движение ведомого механизма автомата осуществлялось плавно без толчков. Кулачки, спрофилированные по синусоидальному закону движения, наиболее предпочтительны, так. [13]

Подача вертикальных суппортов осуществляется кулачками распределительного вала через систему рычагов. В исходное положение суппорт возвращается пружинами. [14]

Для одного и того же кулачка распределительного вала сопротивление изнашиванию изменяется в зависимости от радиуса кривизны вершины. По мере притупления вершины уменьшаются контактные напряжения между кулачком и тарелкой толкателя и понижается интенсивность изнашивания. [15]

Страницы: 1 2 3 4

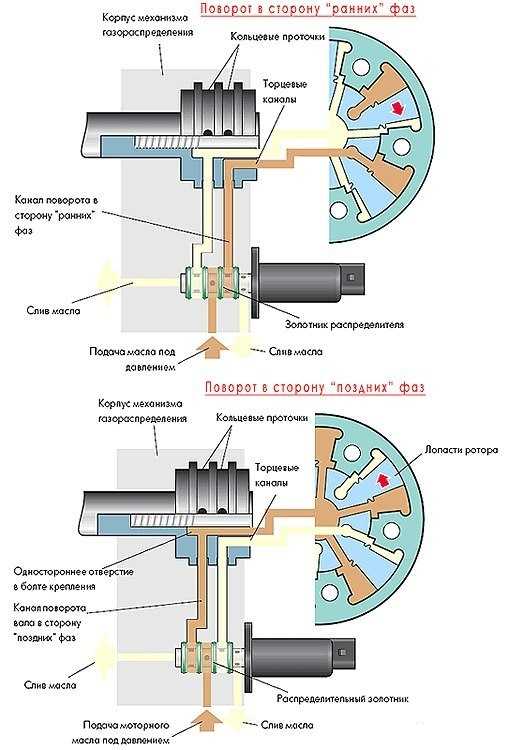

Распределительный вал с измененным профилем кулачков

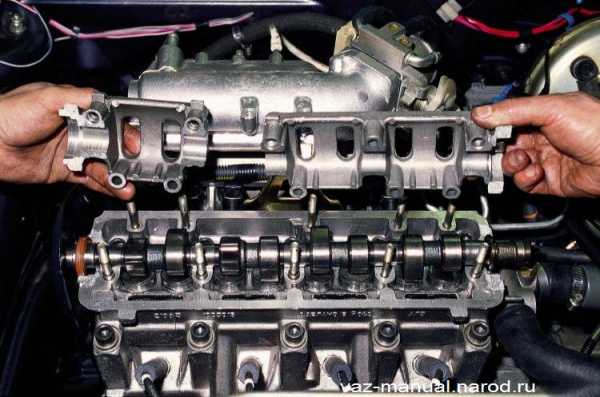

В продаже имеется несколько вариантов распределительных валов, отличающихся друг от друга (в том числе и от стандартного распределительного вала) профилями кулачков впускных и выпускных клапанов. Изменение профиля кулачков приводит к изменению фаз газораспределения и призвано изменить характеристики крутящего момента и мощности двигателя для улучшения разгонной динамики или увеличения максимальной скорости автомобиля. Иногда для гарантированного повышения характеристик двигателя наряду с установкой тюнингового распределительного вала требуется установить составной шкив привода вала (смотрите Составной шкив привода распределительного вала восьмиклапанного двигателя) или выполнить дополнительные операции по доводке двигателя (например, механическую обработку камер сгорания и каналов впускного и выпускного трактов).

При установке тюнингового распределительного вала следует иметь в виду, что повышение скоростных и динамических показателей автомобиля может вызвать увеличение расхода топлива и уменьшение ресурса двигателя. Поэтому при выборе варианта распределительного вала для установки на ваш автомобиль необходимо проконсультироваться со специалистом. Мы же покажем, как выполнить работу по установке тюнингового распределительного вала вместо стандартного на восьмиклапанном двигателе ВАЗ-2111.

2.2. Дефектация распределительных валов и изучение износа их кулачков

Конструктивно-технологическая характеристика детали

Распределительный вал автомобильного двигателя является одной из ответственных деталей. От состояния основных рабочих поверхностей вала определяется работа двигателя в целом. Основными дефектами распредвалов двигателя являются:

1. Износ опорных шеек распредвала;

2. Износ кулачков по высоте;

3. Изменение профиля кулачка;

4. Изгиб вала.

Все перечисленные дефекты распредвала вызывают стуки в клапанном механизме, уменьшение мощности двигателя, а увеличение зазоров в подшипниках вызывает, кроме того, падение давления масла системе смазки. Работа клаппано-распределительного механизма теоретически оценивается по параметру, называемому «время сечения» и характеризуется площадью, ограниченной кривой изменения высоты подъема клапана по времени.

На рис.5 приведены кривые изменения площади клапанно-распределительного механизма. Заштрихованные зоны: нижняя характеризует уменьшение площади в результате износа кулачка по профилю.

Уменьшение «время сечения» клапана в результате износа указанных сопряженных деталей приводит к уменьшению времени наполнения цилиндров и падению мощности двигателя.

Рис. 5. Изменение площади «время-сечение» при износе

клапанно-распределительного механизма

Восстановление до нормальных размеров высоты подъема клапана проводится путем перешлифовки кулачка по всему профилю и обосновывается тем, что, если снять с кулачка одинаковый (по отношению к неизношенному кулачку) слой металла кругом, то величина подъема клапана и моменты открытия и закрытия клапана не изменяется. Потребуется лишь довести зазор между клапаном и толкателем до нормальной величины (рис. 6).

Рис. 6. Кулачок распредвала, перешлифованный под ремонтный размер

с сохранением профиля

Конструктивные размеры и технические условия на изготовление и ремонт распределительного вала автомобиля ЗИЛ-130 приведены в прил. 3.

Цель работы:

1. Изучить возможные виды дефектов распредвала по тех. условиям на контроль-сортировку и установить имеющиеся дефекты на контролируемом вале;

2. Изучить характер и величины износа кулачков распредвала;

3. Приобрести навыки в использовании специальными приспособлениями и инструментами для замеров кулачков вала.

Содержание работы:

1. Внешний осмотр распредвала;

2. Замер всех кулачкой в 2 поясах с определением износов кулачков по высоте;

3. Определение прогиба распредвала;

4. Замер опорных шеек распредвала;

5. Построение профиля одного кулачка.

Оборудование, приборы, инструменты:

1. Верстак для установки распредвала;

2. Приспособление для замеров элементов кулачка;

3. Инструменты:

а) микрометры 25-50, 50-75 мм;

б) индикатор со стойкой точностью 0,01 мм;

в) шабер трехгранный.

4.Тех.условия на контроль-сортировку деталей при капитальном ремонте.

Объекты исследования

Распредвалы двигателей: ГАЗ-51, ЗИЛ-130, М-21, ЯМЗ-236 (ЯМЗ-238) и др.

Порядок выполнения работы:

1. Произвести наружный осмотр распредвала и результаты осмотра записать в бланк отчета.

2. Наружным осмотром устанавливаются следующие дефекты валов:

а) отколы на шейках, шестерне и кулачках;

б) трещины разного размера и расположения;

в) местные износы, задиры и риски;

г) срыв и забитость резьбы, износы повреждения шпоночного паза и т. д.

Замерами устанавливаются:

а) износы опорных шеек;

б) износы кулачков по высоте;

в) прогиб вала.

3. Произвести настройку измерительного инструмента.

4. Произвести замеры в объеме, предусмотренном настоящим руководством.

5. По результатам наружного осмотра и измерений распредвала в соответствии с тех. условиями на контроль-сортировку отнести к одной из 3-х категорий: а) годны, б) не годны, в) требуют ремонта.

6. Результаты замера занести в бланк отчета и построить кривую подъема толкателя по новому и измененному кулачку.

7. Оформить отчет, сделав заключение по работе.

8. Сдать рабочее место лаборанту.

9. Отчитаться по работе преподавателю.

Определение ремонтного размера шеек распредвала

Ремонтный размер: Др = Дз - Z,

где Др – ближайший искомый ремонтный размер шейки вала, мм;

Дз – измеренный диаметр шейки вала, мм;

Z – припуск на обработку (на диаметр).

Припуск на шлифование

(11)

где Z – припуск, учитывающий неравномерность износа шеек, Z = 0,06 мм;

f – прогиб вала, не поддающийся правке (допускаемый по ТУ, f = 0,05 мм;

Zh – припуск, учитывающий глубину рисок на шейках (глубина поврежденного слоя Zh = 0,08 мм);

в – погрешность базирования и закрепления вала при шлифовании (в = 0,02 мм).

Указания к выполнению работы:

1. Определение износа опорных шеек.

Для определения износа опорных шеек вала необходимо каждую шейку вала измерить в 2-х плоскостях 1 – 1 (1-й пояс) и 2 – 2 (2-й пояс), отстоящих от краев опорных шеек на 5 мм (рис. 2.7).

В каждом поясе опорные шейки измеряют в 2-х взаимно-перпендикулярных плоскостях А – А, параллельной плоскости шпоночной канавки и плоскости В – В, перпендикулярной плоскости, проходящей через шпоночную канавку.

При измерении шеек распредвал должен быть установлен на призмах или в центрах.

2. Определение износов кулачков по высоте.

Для определения износов кулачкой по высоте необходимо:

а) каждый кулачок измерить в 2 плоскостях (рис. 7);

б) сопоставить полученные результаты замеров высоты с номинальной высотой нового кулачка и определить величину износа кулачков по высоте.

в) дать заключение о возможности дальнейшей работы кулачков распредвала без ремонта, исходя из допустимой величины износа по тех. условиям или назначить способ восстановления кулачков до номинальной величины.

Рис. 7. Схема замеров кулачков распредвалов

Определение прогиба вала.

Для определения прогиба вала распредвал устанавливают в центре:

а) к средней шейке (при симметричном расположении вала) поочередно подвести измерительный стержень индикаторной головки;

б) установить стержень индикаторной головки в положение, при котором малая стрелка дает отклонение 1 – 2 мм и подвести нуль подвижной шкалы к большой стрелке,

в) произвести ориентировку распредвала по кулачку, подлежащему замеру относительно измерительного устройства,

г) установить кулачок в положение максимального подъема, которое определяется небольшим показанием стрелки при поворотах кулачкового вала,

д) повернуть вал в любую сторону на 90 и стрелку индикатора установить на нуль,

е) вращая вал, зафиксировать по показаниям индикатора высоту подъема кулачка, через каждые 10 угла поворота. Максимальный подъем кулачка должен соответствовать углу поворота 90 от начала отсчета,

ж) по данным замеров и табличным данным (для нового кулачка см. плакат) построить кривые подъема кулачка (нового и измененного).

Справочные данные представлены в приложении 2.

Контрольные вопросы

Перечислите основные конструктивные элементы распределительного вала и его дефекты?

Какие параметры характеризуют состояние опорных шеек и кулачков распределительного вала?

Как определить наибольший размер шейки по которому назначается категория ремонтного размера?

Как проверить распределительный вал на прогиб?

В какой последовательности устанавливается микрометр на «0»?

Как проверить профиль куличка распределительного вала?

ЛИТЕРАТУРА [8-13]

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453