Направляющая втулка клапана

Замена направляющих втулок клапанов BKS. — бортжурнал Volkswagen Touareg Турбоказяф🐾 2006 года на DRIVE2

Предоставляю вашему вниманию очередную серию из эпопеи о борьбе с утечкой антифриза, или как избавиться от трещины в голове. Напомню, для этой цели была приобретена головка б/у, которая после предварительного осмотра и опрессовки подверглась избавлению от направляющих втулок клапанов.Втулки выбиваются варварским, но аккуратным методом, т.е. подходящей оправкой и молотком.

Полный размер

Спустя пол часа стуков и бряков имеем вот такую горсть патронов))

Полный размер

Производим замер диаметра, в данном случае он составил 10.05мм

Единственный адекватный вариант замены, который удалось найти, это направляющие от FRECCIA, артикул G11445. Характеристики следующие:Длина — 36 ммМатериал — БронзаВнутренний диаметр — 5,98 ммВнешний диаметр [мм] — 10,06 ммТип клапана — для входных клапановТип клапана — для выходных клапановПосле получения пробной партии в 4шт обмеряем претендентов

Полный размер

Не обманули, 10.06мм, как в аптеке

Далее изготавливаем приспособление для втягивания втулок в тело головки. тут, как говорится, лучше один раз увидеть…

Полный размер

Из шпильки с резьбой М14 вытачивается вот такая штуковина, при этом на конце родной резьбы привариваем гайку.

Полный размер

Плюсом к основному штырю вытачиваем направляющие, или точнее центрующие, втулки под сёдла клапанов и гильзу, которая одновременно служит упором для вдавливаемой направляйки и ограничителем высоты выступания втулки под маслосъемный колпачек. Данный размер был снят перед выбиванием родных втулок и составил 12.5мм. т.е. каждая направляйка должна торчать внутри головы на эту высоту.

Полный размер

Примеряем пациента.

Полный размер

крупным планом.

Полный размер

Вот так это выглядит в рабочем виде.

Полный размер

Первая примерка к месту…

Полный размер

Вид изнутри, перед впрессовкой.

Полный размер

Добавлю: на деле вместо одной прижимной гайки использовал 2, так сказать, на всякий…))

После первой примерки оказалось, что гайки, которая будет организовывать упор на центрующую втулку, не хватает, на её место пришлось взять гаечку по-длиннее))

Полный размер

Готовый комплект всего требуемого: сам штифт с подвижной и неподвижной гайками, 2 вида центрующих втулок и упорная гильза с поджимной гайкой.

Все размеры снимались с головы в чистом виде и по ним составлялись чертежи, т.е. абсолютная импровизация.Кому интересны размеры приспособы — поделюсь, жадничать не буду))

Полный размер

Итак, приступим… Головку нагрел примерно до 70 градусов, чтоб не сильно обжигать руки) на этом моменте может возникнуть множество споров, т.к. одни яро утверждают, что данную операцию требуется производить исключительно на горячу, а другие считают что это всё фигня и греть не нужно.

Так вот. я решил выбрать нечто среднее, т.е. нагрел слегка)) отверстия под направляйки смазал маслом и дальше всё просто: собираем приспособу на месте, одним ключем удерживаем всё это дело от проворачивания за торцевую гайку, а другим вращаем подвижную гайку, тем самым затягивая новую втулку на место. Как только ощущается упор при вращении — прекращаем это дело, смотрим внутрь головки и видим там следующую картинку:

Полный размер

упорно-ограничительная гильза выполнила свою миссию и сомкнулась с телом головы

Разбираем приспособу и любуемся полученным результатом

Полный размер

Тут, как говорится, ноу комэнт))

ну и первые 4 свежих втулки на месте

Старые клапана отлично входят в новые втулки, но они в работу не берутся, т.к. все подлежат замене. Далее буду докупать остальные втулки и новые клапана.В следующий раз постараюсь сделать видео процесса, вдруг кому-то детально будет интересно))Ну ии…собсно…не дай вам бог всё это проделывать на Ваших моторах))

Чтоб оно всё работало и не лазить бы туда))

НАПРАВЛЯЮЩИЕ ВТУЛКИ КЛАПАНОВ

Ремонт головки блока цилиндров рассматривается на страницах нашего издания уже несколько номеров подряд, но не освещенных вопросов осталось еще достаточно много. Поэтому мы снова возвращаемся к этой теме.

В этом номере мы более детально поговорим о направляющих втулках клапанов. В связке “клапан-втулка-седло” втулка является основой направления движения клапана, от ее состояния зависит вся работа узла.

Клапан во втулке делает не только возвратно-поступательные движения, но и вращательно-угловые. Если учесть скорость таких перемещений, то можно понять, какая нагрузка приходиться на втулку. Естественно, что со временем происходит износ. Из-за радиального биения нагрузка возрастает, вращательное движение клапана затрудняется и выработка увеличивается.

Это приводит к одностороннему износу уже не только втулки, но и клапана с седлом. Увеличенный зазор в паре “стержень клапан-втулка” приводит к повышению расхода масла, так как маслосъемный колпачок не способен удержать масло, причиной чего опять же становятся повышенные боковые биения клапана. При несвоевременном вмешательстве мастера это может привести к необратимым последствиям – замене седел, клапанов, втулок, а иногда и замене всей головки блока.

Форма и материал направляющей втулки клапана подобраны с учетом большой скорости перемещения клапана во втулке, высокой температурной нагрузки и ограниченной смазки пары трения “втулка-клапан”. Если головка блока цилиндров сделана из чугуна, то нередко седла и направляющие втулки клапанов составляют единое целое с головкой блока. Такая конструкция обеспечивает соосность, а, следовательно, более точную посадку клапана на седло, что снижает температуру впускных и выпускных клапанов. Чугунные головки блока цилиндров использовали на некоторых двигателях фирм Opel, Ford и других производителей. Но технология производства чугунных головок сложна и требует дорогостоящего оборудования, поэтому большинство головок блоков современных легковых автомобилей изготовлено из алюминиевых сплавов. При их производстве направляющие втулки и седла клапанов изготавливаются отдельно, а затем запрессовываются на свои посадочные места в головке блока цилиндров.

Направляющие втулки производятся из износостойких материалов с достаточно хорошей теплопроводностью. Это специальный чугун, металлокерамика, бронза и латунь. Более высокая теплопроводность у бронзы и латуни, поэтому их и применяют на большинстве форсированных двигателей, например, BMW, Audi, Volvo. Для фиксации втулки по высоте в головке блока цилиндров на ее наружной поверхности обычно имеется опорный буртик. Иногда вместо него используется разрезное опорное кольцо. Если же втулка снаружи гладкая, то для ее установки в головку понадобится специальная оправка или дистанционная втулка.

Направляющие втулки впускных клапанов не должны слишком выступать во впускном канале, чтобы не повышать его аэродинамическое сопротивление. А вот втулки выпускных клапанов, наоборот, должны закрывать стержень клапана на максимальную длину для защиты от раскаленных выхлопных газов и для лучшего теплоотвода от стержня выпускного клапана. Если направляющие втулки изготовлены из бронзы или латуни, то они обычно имеют одинаковую длину, так как эти сплавы обладают высокой теплопроводностью.

Для обеспечения соосности седла и тарелки клапана необходима высокая точность изготовления втулки. Кроме того, наружная поверхность втулки, запрессовываемая в головку блока, должна быть обработана с высокой степенью чистоты поверхности и не должна иметь рисок и царапин. Это делается для улучшения теплоотвода от втулки к головке блока цилиндров.

Основным дефектом направляющих втулок является повышеный износ внутренней поверхности, вызванный длительной (не менее 60-100 тыс. км для отечественных и 150-200 тыс. км для иномарок) эксплуатацией двигателя. Однако применение некачественных масел резко сокращает ресурс втулок, не говоря уже о двигателе в целом. Продолжительная эксплуатация двигателя с неправильно выставленными тепловыми зазорами клапанов также является причиной неравномерного износа направляющей втулки. Это происходит из-за повышеных боковых нагрузок на стержень и ухудшения вращения клапана.

Но кроме естественного износа существуют и другие причины выхода направляющей втулки из работоспособного состояния. Например, при обрыве ремня ГРМ втулка может треснуть из-за изгиба клапана. Неправильная установка или снятие маслосъемных колпачков может привести к деформации или поломке посадочного места под колпачок.

При диагностике двигателя необходимо производить измерения. Эта истина напрямую касается и втулок. При этом необходимы два прибора – нутромер для измерения диаметра втулки и микрометр для измерения стержня клапана. Измерения клапана необходимы для определения зазора “втулка-клапан”.

Диагностика состояния зазора по покачиванию клапана во втулке на глаз неприемлем. Величину зазора необходимо уточнять для каждого конкретного двигателя по справочным данным. В этом случае удобен каталог KS, где централизованно собраны данные по большинству двигателей. Если зазор превышает норму, необходимо либо применять ремонтные клапана с увеличенным размером стержня, либо менять втулку, либо восстанавливать ее.

При наличии ремонтных клапанов втулка сначала разворачивается под ремонтный диаметр стержня клапана, а затем уже под необходимый зазор между втулкой и клапаном. Зазор тот же что и для стандартных клапанов. При разворачивании втулки для получения правильной геометрии отверстия разворачивание необходимо начинать со стороны маслосъемного колпачка, так как эта часть втулки подвержена меньшему износу.

Иногда механику приходиться восстанавливать втулки. Причин может быть несколько: нет ремонтных клапанов, нет новых втулок, работа по замене втулок экономически не выгодна. В этом случае на помощь приходит способ накатки внутренней поверхности втулки с последующей разверткой до необходимого внутреннего диаметра. Этот метод требует специального инструмента. При его применении не портится посадочное место под направляющую в головке блока. Вместе с тем ее внутренняя поверхность, истираемая стержнем клапана, будет иметь большую твердость, чем тело втулки, что происходит благодаря пластическому деформированию.

Этот метод особенно подходит двигателям, имеющим чугунную головку блока, а направляющие клапанов выполнены прямо в головке блока. При износе до 0,3 мм проще и дешевле восстановить их раскаткой, чем расточкой и запрессовкой новых направляющих втулок. Этот метод на примере инструмента NEWAY был рассмотрен нами в предыдущем номере журнала.

Перепрессовка втулок – самый распространенный способ. При ремонте легковых автомашин достаточно иметь прецизионный инструмент типа кувалды и набор оправок. Впрочем, более правильно было бы использовать пневмомолоток. Это для головок легковушек. А вот для тракторных и грузовых двигателей не обойтись без гидропресса. Кстати, оправки во всех случаях должны быть сделаны из конструкционной стали с соответствующей термообработкой. Перед выпрессовкой втулки головку блока надо равномерно нагреть (лучше в термошкафу) до температуры 90°_100°С. Это очень важный шаг, он позволяет меньше повредить посадочное место под втулку. Кстати, если новая втулка не имеет посадочного буртика или опорного кольца, то перед выпрессовкой надо не забыть замерить высоту выступания старой втулки там, где устанавливается маслосъемный колпачок. Выпрессованную втулку надо охладить до комнатной температуры и замерить посадочное место (ее внешний диаметр). Затем проверяем новую втулку – диаметр должен быть равен или больше, в пределах до +0,02 мм.

В случае если новая втулка имеет меньший размер, она может сдвинуться в процессе работы или в цилиндр после полного прогрева двигателя начнет проникать масло (когда посадочное место втулки расширится от нагрева). Надо заметить, что коэффициент линейного расширения втулки, например, из металлокерамики, почти в два раза меньше, чем у алюминиевого сплава головки блока, а обычный натяг втулки в головке блока составляет всего 0,04_0,06 мм, так что проконтролировать посадочный размер надо обязательно.

Кроме того, перед запрессовкой втулки обязательно следует проверить диаметр посадочного места под маслосъемный колпачок. Если этот диаметр меньше, чем на старых втулках, то колпачки могут просто слететь во время работы двигателя. Многие фирмы, например, Volvo, BMW, Volkswagen, выпускают ремонтные направляющие втулки с увеличенным наружным диаметром под запрессовку. Посадочное место под такую втулку в головке блока необходимо развернуть до размера, обеспечивающего посадку с натягом от 0,02 до 0,1 мм.

Перед запрессовкой новых втулок головку блока вновь нагревают до 90°_100°С, а втулки охлаждают, что наиболее желательно делать в жидком азоте.

Конец оправки для запрессовывания желательно охладить там же. Посадочное место под втулку в головке блока смазывают маслом. Охлажденная втулка надевается на оправку и с помощью специального пневмомолотка или другим подходящим способом (например, кувалдой) запрессовывается в головку блока цилиндров. Можно использовать обычные оправки, но только в том случае, если втулка имеет опорный буртик или разрезное кольцо, упирающиеся в головку блока и ограничивающие запрессовку. Но при гладкой втулке, например, в головке блока Opel, для правильной установки втулки необходимо использовать дистанционные проставки (втулки), закрепляемые на оправке.

При запрессовке внутренняя поверхность втулки неизбежно деформируется. Поэтому после остывания головки блока до комнатной температуры отверстия в новых втулках разворачиваются до размера, обеспечивающего правильный зазор и цилиндричность внутренней поверхности втулки. Наилучшие результаты получаются при использовании спиралевидных разверток. Они, в отличие от прямозубых, режут по конической поверхности, а не по простой кольцевой линии.

Еще более качественный результат получается при разворачивании отверстия на специальном станочном оборудовании. Полученный результат надо проверить, и лучше специальными калибрами, чем нутромером.

В случае, когда при ремонте использовались направляющие втулки из бронзы или латуни, надо учитывать, что фирмы-изготовители рекомендуют для них увеличенные зазоры “клапан-втулка”. Это связано с тем, что они имеют большее линейное расширение по сравнению с чугунными и металлокерамическими. Если этим пренебречь, то неизбежен “прихват” клапана во втулке, со всеми вытекающими последствиями – “встреча в верхах” и гнутые клапана.

Андрей ОБМАНЩИКОВ, журнал “Автомастер”, декабрь 2004 года

http://a-master.com.ua/archives/1109

Проверка и ремонт деталей головки блока. Направляющие втулки клапанов. Ремонтные размеры

12.10.2018

Головка блока

1. С помощью металлической линейки проверьте отклонение от плоскости поверхность головки блока. Предельное значение: 0.05 мм (со стороны прокладки); 0,03 мм со стороны коллектора).

2. Проверьте камеры сгорания, впускные и выпускные каналы и зеркало цилиндра на отсутствие трещин. При обнаружении повреждений замените головку блока.

Направляющие втулки клапанов

3. Нутромером измерьте внутренний диаметр направляющей втулки клапана в нескольких местах по взаимно перпендикулярным диаметрам. Номинальное значение: 6,500-6,015 мм.

4. Микрометром измерьте диаметр штока клапана в нескольких местах по взаимно перпендикулярным диаметрам. Номинальное значение: 5,955-5,970 мм (впускной клапан); 5,935-5,950 мм (выпускной клапан).

5. Рассчитайте величину зазора между стержнем клапана и направляющей втулкой. Номинальное значение: 0,03

0,06 мм (впускной клапан); 0,05

0,08 мм (выпускной клапан). Если полученное значение больше номинального, замените клапан и втулку.

Замена направляющей втулки

6. С помощью подходящей оправки выпрессуйте направляющую втулку из головки блока.

7. Выполните развертку посадочных отверстий головки блока в соответствии с ремонтными размерами втулок (см. таблицу).

8. С помощью подходящей оправки запрессуйте направляющую втулку. Втулку следует запрессовывать с верхней стороны головки блока (см. рис. НА 2.085).

Внимание: втулки впускного и выпускного клапанов имеют разную длину:

36,3-36,7 мм (впускной клапан); 40,841,2 мм (выпускной клапан).

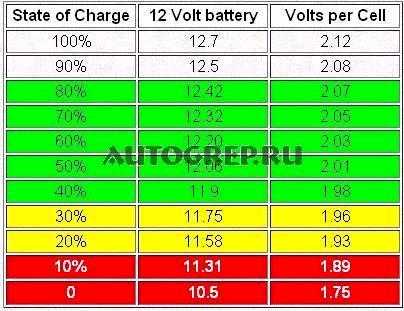

Ремонтные размеры направляющих втулок клапанов

| Размер, мм | Обозначение размера | Диаметр посадочного отверстия втулки, мм | Наружный диаметр втулки, мм |

| Номинальный | — | 11,000-11,018 | 11,050-11,060 |

| +0,05 | 5 | 11,050-11,068 | 11,100-11,110 |

| +0,25 | 25 | 11,250-11,268 | 11,300-11,310 |

| +0,50 | 50 | 11,500-11,518 | 11,550-11,560 |

| +0,50 | 50 | 11,500-11,518 | 11,550-11,560 |

9. После установки втулок вставьте новые клапаны и проверьте зазор между втулкой и штоком клапана при помощи индикатора перемещений, покачивая шток клапана.

10. Проверьте правильность посадки клапана. При необходимости произведите обработку запирающих поверхностей седел клапанов.

Выпресовка направляющих втулок клапанов (ГБЦ VOLVO, VW) — DRIVE2

Раньше, при перепресовке направляющих втулок обращался к расточникам в конторы, но когда узнал, что они это делают при помощи кувалды и металлической направляющей (что и без них мог сделать) — кинул эту дурную затею и решил сделать выпресовщик-запресовщик.Цена покупного у нас без доставки стоит 150$, а так как в школе любимый предмет был — черчение, понеслась родная… Чертил сам в КОМПАСЕ 3D, вытачивал мой хороший знакомый, потому что на момент изготовления данного девайса у меня еще не было своего токарного станка.

Некоторые скажут, особенно любители колхозного тюнинга, что это долго и не резонно… Мне до одного места мнения таких гореремонтников. Я знаю, что работа выполнена аккуратно и ГБЦ не повреждена

Устанавливаем выпресовщик в направляющую втулку

Вид с боку

Переворачиваем ГБЦ, что бы убедится, что все ровно

Вид со стороны клапана

Вид со стороны коллектора

Выпресовываем направляющую втулку

Направляющая втулка

Вот она наша втулка

А вот и остальные

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453