Назначение системы питания дизельного двигателя

Назначение и приборы системы питания дизельного двигателя

Какое назначение системы питания дизельного двигателя? Система питания дизельного двигателя служит для подвода воздуха и топлива в цилиндры двигателя в заданной пропорции и под заданным давлением и отвода отработавших газов из них.

Что входит в устройство системы питания дизельного двигателя автомобиля КамАЗ-5320?

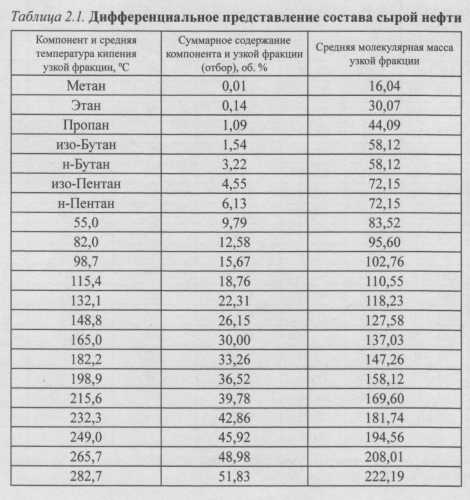

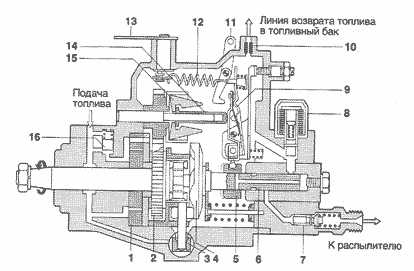

Система питания дизельного двигателя автомобиля КамАЗ-5320 (рис.76) состоит из топливного бака 16; топливного фильтра 18 предварительной (грубой) очистки топлива; топливоподкачивающего насоса 2 с устройством 1 для ручной подкачки топлива; топливного насоса 4 высокого давления; форсунок 6; электромагнитного клапана 8; факельной свечи 10; фильтра 12 для окончательной (тонкой) очистки топлива; топливопроводов низкого 3 и высокого 5 давления; топливоотводящих (дренажных) трубопроводов 9, 11, 14 и 15 с тройником 17; топливопроводов 7 и 13 для подвода топлива соответственно к электромагнитному клапану и топливному насосу; воздушных фильтров; трубопровода для подвода воздуха в цилиндры двигателя и отвода отработавших газов из них; глушители шума выпуска отработавших газов; указателя уровня топлива в топливном баке; регулятора частоты вращения коленчатого вала; педали газа с системой тяг для управления рейкой топливного насоса; автоматической муфты опережения впрыска топлива.

Рис.76. Схема системы питания дизельного двигателя автомобиля КамАЗ-5320.

На отдельных двигателях устанавливают турбокомпрессор для подачи воздуха в цилиндры двигателя под давлением с целью повышения мощности двигателя и снижения токсичности отработавших газов.

Как работает система питания двигателя автомобиля КамАЗ-5320?

Во время работы двигателя топливо из топливного бака поступает по топливопроводу в фильтр предварительной очистки 18 (рис.76), очищается от грубых примесей и воды и топливоподкачивающим насосом под давлением 0,15-0,20 МПа по топливопроводу 3 подается в фильтры тонкой очистки 12, где окончательно очищается. Затем по топливопроводу 13 поступает в топливный насос высокого давления 4, который повышает давление топлива, дозирует его количество для каждого цилиндра в соответствии с порядком работы и нагрузкой двигателя и по топливопроводам 5 высокого давления подает в форсунки 6, которые впрыскивают топливо в цилиндры под давлением 18 МПа. Впрыскнутое топливо смешивается в цилиндре с нагретым при такте сжатия воздухом и испаряется. Образовавшаяся горючая смесь самовоспламеняется и сгорает. Совершается такт рабочего хода, во время которого тепловая энергия преобразуется в механическую, и в виде крутящего момента передается на колеса автомобиля.

Избыточное топливо, а вместе с ним и проникший в систему питания воздух отводятся через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 11 и 14 в топливный бак 16. Топливо, просочившееся в полость пружины форсунки через зазор между корпусом распылителя и иглой, сливается в бак по дренажным топливопроводам 9 и 15 с тройником 17.

Электромагнитный клапан 8 топливопроводом 7 соединен с насосом высокого давления и служит для подачи топлива под давлением 0,06-0,08 МПа к факельным свечам 10, установленным во всех впускных трубопроводах для подогрева воздуха при пуске двигателя в холодное время года.

Система питания других дизельных двигателей устроена и работает так же, если она разделенного типа.

В чем особенности системы питания неразделенного типа и где она применяется?

Система питания дизельных двигателей неразделенного типа применяется на дизельных двухтактных двигателях ЯАЗ-204, ЯАЗ-206. В этой системе насос высокого давления и форсунка объединены в одном при боре, называемом насосом-форсункой, что позволило повысить давление впрыскиваемого топлива до 140 МПа при 2000 об/мин коленчатого вала. Однако работа такого двигателя более жесткая, что снижает срок его службы, в нем отсутствуют топливопроводы высокого давления. Регулятор частоты вращения коленчатого вала двухрежимный. Он устойчиво поддерживает минимальную частоту вращения коленчатого вала на холостом ходу и максимальную – на полных нагрузках двигателя.

*** Проверьте свои знания и ответьте на контрольные вопросы по теме «Система питания дизельного двигателя»

давление, двигатель, дизельный, насос, питание, система, топливный, топливо, топливопровод

Смотрите также:

Система питания дизельного двигателя

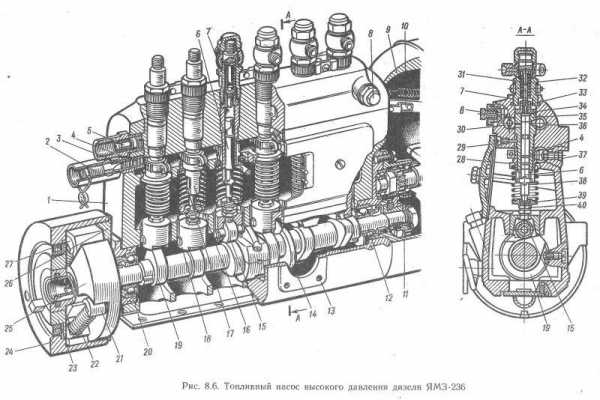

Топливо для дизелей. Топливом для дизелей является дизельное топливо, представляющая собой сложную смесь углеводородов соляровых дисцилят нефти. Основные требования к диз. топливу: безперебойное поступление в цилиндры и обеспечение лёгкого пуска двигателя; обеспечивать хорошее распыление и смесеобразование в цилиндрах; образовывать минимальное количество нагара и отложений и не вызывать коррозии деталей, контактируемых с топливом. В зависимости от температуры окружающего воздуха диз. топливо применяется следующих марок: Л (летнее) - от 0ºС и выше; З (зимнее) - 0-(-25ºС); А (арктическое) - (-25 - -55ºС). На работу двигателя большое влияние оказывают такие характеристики топлива как: температура самовоспламенения; период задержки воспламенения; вязкость; отсутствие механических примесей и воды. Температура самовоспламенения - температура, до которой необходимо нагреть топливо в смеси с кислородом воздуха, чтобы начался процесс горения. Период задержки воспламенения - это время от начала подачи топлива в цилиндр до его воспламенения (определяется цетановым числом топлива). Вязкость - это сопротивление жидкости (топлива) перемещению одного слоя относительно другого. В диз. топливе не должны присутствовать механические включения, т.к. топливный насос очень чувствителен к загрязнению топлива. Содержание воды в диз. топливе допускается 1кг на 10л=0,01%. Смесеобразование в дизелях. При такте впуска в цилиндры двигателя поступает атмосферный воздух. В конце такта сжатия воздух за счёт резкого сжимания разогревается до температуры 600-900ºС. Образование горючей смеси происходит внутри цилиндра. Форсунка впрыскивает топливо под большим давлением 16-18 МПа и до 130-200 МПа для новейших систем питания. В результате распыления топливо дробится на мельчайшие частицы диаметром 2-3мкм, перемешивается по всему объёму, испаряется и воспламеняется. На смесеобразование в дизеле отводится 20-40 оборотов коленвала (в 10-15 раз быстрее, чем карбюраторный). При увеличении частоты вращения коленвала подача топлива в цилиндры должна происходить раньше, чтобы оно успело перемешаться и сгореть. Угол опережения впрыска топлива - это угол, на который кривошип коленвала не доходит до ВМТ в момент начала впрыска топлива.Цетановое число диз. топлива определяет период задержки воспламенения топлива. Для дизельного топлива цетановое число находится в пределах от 40 до 50 единиц ( по госту не менее 45). Устройство и работа дизельной системы питания. Система питания дизеля состоит из: топливного бака, фильтра предварительной очистки с топливозаборной трубкой, подкачивающего насоса, яильтра тонкой очистки, топливного насоса высокого давления (ТНВД), форсунок и топливных магистралей. Работа. топливо из бака через заборную трубку проходит предварительную очистку в фильтре и по всасывающей магистрали поступает на топливоподкачивающий насос. От него, под небольшим избыточным давлением, топливо отправляется к фильтру тонкой очистки, в котором происходит окончательное удаление примесей и отстой воды, и по магистрали низкого давления в ТНВД. Из ТНВД, в соответствии с порядком работы двигателя, по трубопроводам высокого давления происходит подача топлива к форсункам и распыление в цилиндрах. неиспользованная часть топлива от ТНВД и топливо просочившееся через зазоры в деталях форсунок по сливным магистралям возвращается обратно в бак.

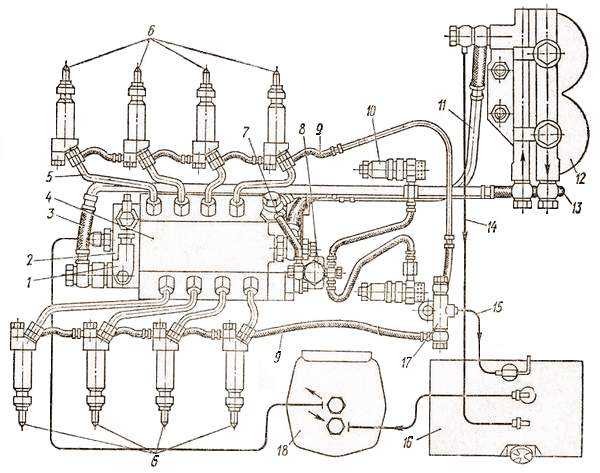

Назначение, устройство и работа топливного насоса высокого давления (ТНВД) рядного типа.

1-корпус насоса; 2,29,37-винты; 3-рейка; 4-зубчатый венец; 5-перепускной клапан; 6-плунжер; 7-штуцер; 8-пробка;; 9-корпус регулятора4 10-тяга; 11-шестерня; 12-кулачковый вал; 13-привалочная плоскость; 14-эксцентрик; 15-ролик; 16-поворотная втулка; 17-выступы плунжера; 18-толкатель; 19-кулачки; 20-подшипник; 21-опорные пальцы; 22,32,38-пружины; 23,26-соответственно ведущая и ведомая полумуфты; 24-крышка; 25-грузы; 27-ось; 28,29-тарелки; 30-отводящий канал; 31-упор; 33-нагнетательный клапан; 34-седло; 35-гильза; 36-подводящий канал; 40-болт регулировочнй.

ТНВД предназначен для нагнетания топлива под высоким давлением, дозированием и распределению его по цилиндрам.

ТНВД рядного типа объединяет в себя насос высокого давления, подкачивающий насос, муфту опережения впрыска топлива и всережимный регулятор частоты вращения коленчатого вала двигателя.

ТНВД состоит из корпуса, выполненного из аллюминиевого сплава, в нижней части которого на двух подшипниках, уплотнённых сальниками, установлен кулачковый вал. В средней части корпуса, в приливах, установлены насосные секции. На кулачки вала опираются роликовые толкатели, расположенные в приливах корпуса, которые через болт передают усилия на плунжеры, перемещая его вверх, для опускания плунжера служат пружины, опирающиеся нижним концом на прилив корпуса через тарелку, а верхним закреплены с плунжером. Каждый плунжер соединён с зубчатым хомутом, входящим в зацепление с зубьями топливной рейки, установленной в верхней части корпуса. В верхней части корпуса, вдоль, выполнены два топливных канала: подающий и обратный. Над плунжером установлен нагнетательный клапан и штуцер для подсоединения топливопроводов высокого давления.

Работа.

При вращении кулачкового вала, выступ кулочка набегает на роликовый толкатель, который через болт воздействует на плунжер и перемещает его вверх. Когда выступ сбегает из-под толкателя, пружина упирается в тарелки и возвращает плунжер в исходное состояние. В момент движения плунжера вниз происходит наполнение надплунжерного пространства при перемещении плунжера вверх, топливо под высоким давлением, открывает нагнетательный клапан и устремляется к форсункам. Перемещение топливной рейки вдоль корпуса насоса вызывает поворот всех плунжеров, регулируя, таким образом, подачу топлива в цилиндры.

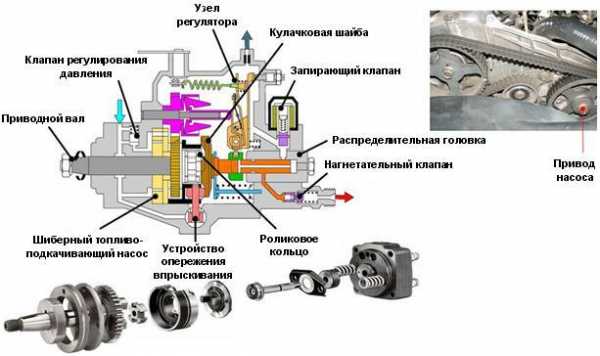

Назначение, устройство и работа топливного насоса высокого давления (ТНВД) распределительного типа.

1 - насос подачи топлива (лопаточного типа); 2 - привод регулятора: 3 - устройство регулирования угла опережения впрыскивания; 4 - кулачковый диск; 5 - регулирующая втулка: 6 - распределительный плунжер; 7 - нагнетательный клапан; 8 - устройство отключения соленоидного управления: 9 - рычажный механизм регулятора; 10 - перепускной дроссель; 11 - механическое устройство отключения; 12 - пружина регулятора; 13 - рычаг контроля частоты вращения; 14 - регулирующая втулка; 15 - центробежные грузы; 16 - нагнетательный клапан ограничения давления

Основное отличие такого типа ТНВД в том, что насос имеет один плунжер-распределитель, который нагнетает, дозирует и распределяет топливо по необходимым цилиндрам. ТНВД распределительного типа приводится ремнем от коленчатого вала двигателя. У четырехтактных двигателей он вращается с частотой вдвое меньшей частоты коленчатого вала. Привод не должен проскальзывать, чтобы вращение приводного вала топливного насоса было полностью синхронизировано с перемещением поршня двигателя.

Работа.

Приводной вал вращается в подшипниках корпуса насоса и приводит в движение шиберный топливоподкачивающий насос. Внутри корпуса насоса на конце приводного вала расположено кольцо с роликами. Оно не соединено с приводным валом, но может поворачиваться в корпусе насоса. С помощью кулачковой шайбы с торцевыми кулачками, которые перекатываются по роликам кольца и вращаются приводным валом, создается вращательно-поступательное движение, которое передается плунжеру-распределителю. Плунжер перемещается внутри распределительной головки, которая крепится с помощью болтов к корпусу. Регулятор изменяет положение дозирующей муфты на плунжере. В верхней части механизма регулятора находится пружина регулятора, которая соединяется с рычагом управления с помощью вала. Работа топливного насоса зависит от положения рычага управления. Устройство опережения впрыскивания топлива находится в нижней части корпуса топливного насоса и расположено перпендикулярно его оси. Его работа зависит от давления топлива в корпусе насоса, которое, в свою очередь, определяется подкачивающим насосом и клапаном, регулирующим давление. Это очень важное устройство, так как от него зависит момент и продолжительность впрыскивания топлива.

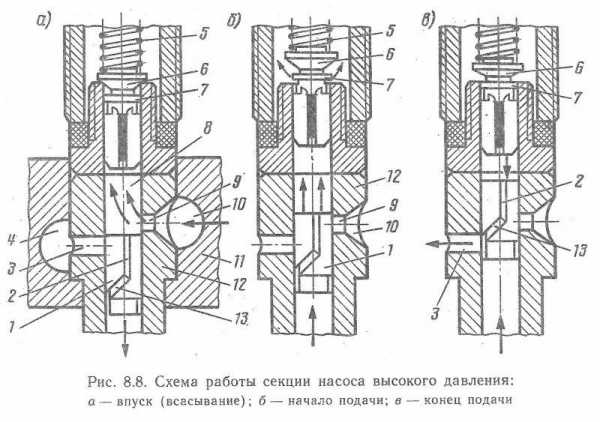

Насосная секция ТНВД.

1-плунжер; 2-паз; 3-выпускное отверстие; 4-сливной канал; 5-пружина; 6-нагнетательный клапан; 7-разгрузочный поясок; 8-надплунжерное пространство; 9-впускное отверстие; 10-подводящий канал; 11-корпус насоса; 12-гильза; 13-винтовая кромка.

Работа.

При движении плунжера вниз через впускное отверстие, топливо наполняет надплунжерное пространство. При движении плунжера вверх, небольшая ччасть топлива уйдёт обратно через выпускное отверстие до момента, пока верхняя кромка плунжера не перекроет это отверстие. Как только верхняя кромка плунжера закроет впускное отверстие, давление резко возрастает до 1,5-2,0 МПа, которое открывает нагнетательный клапан. Нагнетательный клапан открывается, топливо устремляется к форсунке, давление ещё больше возрастает: до 16-18 МПа, форсунка открывается и распыляет топливо. Подача топлива в цилиндры продолжается до тех пор, пока винтовая канавка не совместиться с выпускным отверстием и топливо из надплунжерного пространства по винтовой канавке перетечет в выпускное отверстие и на слив. Положение винтовой канавки определяется поворотом плунжера через топливную рейку.

Технологический процесс ремонта системы питания

Неисправности системы питания. Основными неисправностями системы питания (рис. 64) являются прекращение подачи топлива в карбюратор, образование слишком бедной или богатой горючей смеси, подтекание топлива, затрудненный пуск горячего или холодного двигателя, неустойчивая работа двигателя на холостом ходу, пере-

Рис. 64. Схема системы питания карбюраторного двигателя

бои в работе двигателя во всех режимах, а также повышенный расход топлива.

Прекращение подачи топлива в карбюратор может быть вызвано засорением топливопроводов и сетчатых фильтров; неисправностью топливного насоса (прорывом диафрагмы топливного насоса, изнашиванием или загрязнением его клапанов, подсосом воздуха в полость над диафрагмами вследствие неплотного крепления частей насоса между собой); загрязнением фильтра тонкой очистки топлива и неисправностью клапана двойного действия (рис. 65). Для определения причины отсутствия подачи топлива нужно отсоединить шланг, подающий топливо от насоса к карбюратору, опустить снятый с кар-

Рис. 65. Топливный насос:

1 — рычаг привода; 2 — рычаг ручной подкачки; 3 — шток; 4 — пружина; 5— диафрагма; 6—впускной клапан; 7 — фильтр; 8 — крышка насоса; 9 — выпускной клапан; 10 — пружина рычага

бюратора конец шланга в прозрачную емкость (чтобы бензин не попал на двигатель и не возникло возгорания) и подкачать топливо рычагом ручной подкачки топливного насоса или проворачивая коленчатый вал стартером. Если при этом появляется струя топлива с хорошим напором (более точно напор, создаваемый насосом, измеряется с помощью специального прибора), то насос исправен и следует вынуть топливный фильтр входного штуцера карбюратора и проверить, не засорился ли он. Если напор струи топлива слабый или же топливо подается периодически с брызгами либо не подается совсем, то неисправен топливный насос или засорилась магистраль подачи топлива от топливного бака к топливному насосу.

Следует иметь в виду, что подача топлива при ручной подкачке может отсутствовать также в случае, когда эксцентрик привода нажимает на толкатель, который в свою очередь нажимает на рычаг, и шток с диафрагмами находится в крайнем нижнем положении. Поэтому для верности проверку работоспособности насоса при помощи ручной подкачки топлива нужно повторить один-два раза после проворачивания коленчатого вала пусковой рукояткой или стартером. Если при такой проверке подача топлива отсутствует и при подкачке топлива вручную не ощущается заметного сопротивления качанию рычага ручной подкачки топливного насоса, то вероятнее всего неисправен топливный насос. Если же при подкачке топлива приходится прикладывать заметные усилия к рычагу ручкой подкачки, то более вероятно, что засорена топливоподающая магистраль от бензобака к насосу.

Определение засора топливоподающей магистрали от бензобака осуществляется ее продувкой шинным насосом со специальной конусной насадкой либо с помощью компрессора. Для этого нужно отсоединить от топливного насоса шланг подачи к нему топлива, вставить в него конусную насадку и подать в него воздух с помощью насоса или компрессора. При этом воздух должен без затруднений выходить в топливный бак (будут слышны булькающие звуки в баке). При плохой проходимости воздуха по топливной магистрали или ее отсутствии можно попытаться продуть ее, увеличивая давление подаваемого воздуха. Если устранить неисправность продувкой не удается, то следует снять и прочистить топливоприемную трубку бензобака с сетчатым фильтром или заменить засоренный или помятый топливопровод от бензобака, а также снять и тщательно промыть горячей водой бензобак для удаления имеющихся в нем загрязнений. При отсутствии засоров в топливоподающей магистрали к топливному насосу переходят к поиску неисправности топливного насоса.

Поиск неисправности топливного насоса следует начинать с тщательного его осмотра с целью обнаружения подтекания топлива через негерметичные соединения его частей или поврежденные диафрагмы. При подсачивании топлива через соединения частей насоса необходимо подтянуть их крепления. Следует также снять крышку насоса, проверить и прочистить его сетчатый фильтр и опять опробовать действие насоса.

При повреждении диафрагм насоса топливо будет подсачиваться через специальное отверстие в нижней части корпуса, а также попадать в картер двигателя, поэтому при данной неисправности могут наблюдаться повышенный расход топлива, повышение уровня масла в двигателе и падение его давления из-за попадания бензина. При этом разжиженное масло легко стекает со щупа и пахнет бензином. Эти косвенные признаки позволяют также выявить незначительные повреждения диафрагм топливного насоса в эксплуатации, при которых топливный насос еще сохраняет достаточную работоспособность, обеспечивающую достаточную для работы двигателя подачу топлива. Поврежденные диафрагмы заменяют. Если после проверки и замены диафрагм подача топлива насосом не восстановится, то его необходимо снять с автомобиля для ремонта или замены на новый.

Если топливный насос исправен и обеспечивает достаточный напор топлива, то следует проверить, не засорился ли сетчатый фильтр карбюратора. Для этого нужно отвинтить пробку сетчатого фильтра, прочистить его и продуть сжатым воздухом.

Образование слишком бедной горючей смеси сопровождается «выстрелами» из карбюратора, перегревом двигателя, потерей его мощности (плохо «тянет»); следует иметь в виду, что такими же признаками характеризуется работа двигателя при слишком раннем и слишком позднем зажигании. Поэтому, прежде чем искать неисправность в системе питания, надо проверить установку момента зажигания.

«Выстрелы» из карбюратора происходят вследствие того, что бедная горючая смесь горит медленно и в то время, когда в цилиндре после выпуска отработавших газов начинается такт впуска, в камере сгорания продолжается догорание рабочей смеси. Поэтому поступающая горючая смесь воспламеняется и горение распространяется по впускному трубопроводу до карбюратора. Выстрелы из карбюратора также могут быть следствием неплотного закрытия впускного клапана. Для устранения неисправности в каждом конкретном случае необходимо точно установить ее причину.

Потеря мощности двигателя при работе на бедной смеси вызывается медленным ее сгоранием и, следовательно, меньшим давлением газов в цилиндре. Перегрев двигателя при работе на бедной смеси объясняется тем, что ее сгорание происходит медленно и не только в камере сгорания, но и во всем объеме цилиндра, отчего увеличивается площадь нагрева стенок и повышается температура охлаждающей жидкости.

Причинами, вызывающими образование бедной горючей смеси, могут быть: недостаточная подача топлива в карбюратор; засорение топливных жиклеров главной дозирующей системы (рис. 66), если двигатель глохнет при переходе на работу с малой частотой вращения ко-

Рис. 66. Главная дозирующая система с пневматическим торможением

топлива

ленчатого вала; подсос воздуха в местах соединения карбюратора с впускным трубопроводом или впускного трубопровода с головкой цилиндров; заедание поплавка или игольчатого клапана в верхнем положении; пониженный уровень топлива в поплавковой камере.

Определять и устранять перечисленные неисправности нужно в следующем порядке: проверить подачу топлива приемами, указанными выше; при нормальной подаче топлива проверить, нет ли подсоса воздуха в соединениях. Для этого при работающем двигателе закрыть воздушную заслонку и выключить зажигание, после чего осмотреть места соединения карбюратора и впускного трубопровода. Появление мокрых пятен топлива свидетельствует о наличии в этих местах неплотностей. Для устранения неисправности надо подтянуть гайки и болты крепления. Если подсоса воздуха не обнаружено, проверить уровень топлива в поплавковой камере и при необходимости отрегулировать его. Засоренные жиклеры продувают сжатым воздухом от компрессора или обычным шинным насосом с конусной насадкой (при снятой крышке карбюратора). При невозможности продуть жиклер допускается прочистить его мягкой медной проволокой.

Образование слишком богатой горючей смеси сопровождается следующими признаками: черный дым и «выстрелы» из глушителя, потеря мощности двигателя и его перегрев, перерасход топлива, попадание бензина в масло, образование нагара в камерах сгорания и на поршнях.

Появление черного дыма из глушителя объясняется наличием в отработавших газах продуктов неполностью сгоревшего топлива. «Выстрелы» из глушителя происходят вследствие того, что некоторая часть топлива из-за недостатка воздуха в цилиндрах не сгорает и при выходе из глушителя, соединяясь с кислородом воздуха, воспламеняется. «Выстрелы» из глушителя могут являться также следствием неплотного закрытия выпускного клапана. Потеря мощности объясняется медленным горением богатой рабочей смеси. Попадание бензина в масло (масло становится более жидким и пахнет бензином) происходит из-за конденсации паров несгоревшего топлива, которое осаждается на стенках цилиндров, стекает по ним в поддон или снимается вместе с маслом маслосъемными кольцами.

Образование богатой смеси может быть вызвано: повышенным уровнем топлива в поплавковой камере вследствие нарушения регулировки поплавкового механизма, наполнения поплавка топливом из-за образования в нем трещин или задевания поплавка за стенки поплавковой камеры; изнашиванием, заеданием и неплотным закрытием игольчатого клапана поплавковой камеры, ослаблением посадки его седла; неплотным открытием воздушной заслонки; нарушением герметичности диафрагмы экономайзера (рис. 67) мощностных режимов, а также разработкой жиклеров. Эти неисправности определяют и устраняют в следующем порядке.

Снять крышку карбюратора и проверить поплавковый механизм, при необходимости устранить выявленные неисправности и отрегулировать уровень топлива в поплавковой камере.

Проверить герметичность игольчатого клапана. Для этого повернуть крышку поплавком вверх и, плотно подсоединив к топливоподающему штуцеру резиновую грушу, создать разрежение, сжав грушу. Если в течение 30 с форма сжатой груши заметно не изме-

Рис. 67. Экономайзер

няется, то клапан герметичен, в противном случае клапан следует заменить. Неплотное открытие воздушной заслонки устраняется регулировкой его тросового привода. Остальные неисправности, вызывающие переобогащение горючей смеси, определяются и устраняются при разборке и ремонте снятого с автомобиля карбюратора.

Подтекание топлива может быть вызвано неплотностью спускной пробки топливного бака, а также соединений топливопроводов, трещинами в топливопроводах, негерметичностью диафрагм и соединений топливного насоса. Любое подтекание топлива следует устранять немедленно, так как при этом появляется опасность возникновения пожара на автомобиле и неизбежен перерасход топлива.

Затрудненный пуск горячего двигателя может быть следствием неполного открытия воздушной заслонки карбюратора, повышенного уровня бензина в поплавковой камере (перелива), а также нарушения регулировки и засорения жиклера системы холостого хода (рис. 68). Для устранения неисправности вначале можно попытаться запустить двигатель, нажав до отказа на педаль управления дрос-

Рис. 68. Система холостого хода

сельными заслонками (запуск с «продувкой»). Если это не поможет, следует проверить и при необходимости отрегулировать длину троса привода воздушной заслонки, обеспечивающую ее полное открытие и закрытие, проверить и отрегулировать уровень топлива в поплавковой камере, отрегулировать систему холостого хода, вывернуть, прочистить и продуть топливный жиклер системы холостого хода и ее эмульсионный канал.

Затрудненный пуск холодного двигателя может быть вызван отсутствием подачи топлива в карбюратор, неисправностью пускового устройства карбюратора (рис. 69), а также неисправностью системы зажигания. Порядок проверки подачи топлива в карбюратор рассмотрен выше.

Если при наличии подачи топлива в карбюратор и исправной системе зажигания холодный двигатель плохо заводится, возможной причиной может быть нарушение регулировки положения воздушной и дроссельной заслонок первичной камеры, а также пневмокор-

Рис. 69. Пусковое устройство

ректора пускового устройства. В этом случае необходимо отрегулировать положение воздушной заслонки регулировкой ее тросового привода и проверить работу пневмокорректора.

Двигатель работает неустойчиво или глохнет при малой частоте вращения коленчатого вала на холостом ходу. Эта неисправность может быть вызвана многими причинами, в том числе и не связанными с работой системы питания, например неправильной установкой зажигания, образованием нагара на электродах свечей или увеличением зазора между ними, нарушением регулировки зазоров между рычагами (коромыслами) и кулачками распределительного вала, снижением компрессии, подсосом воздуха через прокладки между головкой и впускным трубопроводом и между выпускным трубопроводом и карбюратором. К проверке системы питания, как правило, следует приступать, убедившись предварительно в исправности системы зажигания и механизма газораспределения. После этого надо проверить отсутствие заеданий дроссельных заслонок и их привода, а затем регулировку системы холостого хода карбюратора.

Если регулировкой не удается добиться устойчивой работы двигателя, то возможными причинами неисправности могут быть засорение жиклеров и каналов системы холостого хода карбюратора, неисправность системы ЭПХХ, а также нарушение герметичности соединений вакуумных шлангов системы ЭПХХ и вакуумного усилителя тормозов. В этом случае необходимо проверить герметичность соединений вакуумных шлангов, вывернуть топливный жиклер системы холостого хода, продуть его и каналы системы холостого хода через отверстие от вывернутого жиклера сжатым воздухом (от компрессора или шинного насоса с конусной насадкой) и повторить регулировку системы холостого хода. На большинстве карбюраторов топливный жиклер системы холостого хода можно вывернуть и продуть, а также продуть каналы системы холостого хода непосредственно на автомобиле, не снимая карбюратора. Затем производится проверка работы и регулировка системы ЭПХХ. Если указанными способами восстановить нормальную работу двигателя не удается, то карбюратор следует снять с автомобиля для ремонта.

Перебои в работе двигателя на всех режимах могут быть вызваны засорением сетчатого фильтра, жиклеров или каналов карбюратора, попаданием в него воды, подсосом воздуха через поврежденные прокладки в соединениях карбюратора с впускным трубопроводом или через шланг, идущий к вакуумному усилителю тормозов, неисправностью ЭПХХ.

Следует иметь в виду, что данная неисправность может быть вызвана также неисправностью других механизмов и систем двигателя, в частности нарушением зазоров в клапанном механизме, нарушениями работы системы зажигания.

Повышенный расход топлива может быть вызван как подтеканием топлива, так и неисправностью карбюратора — нарушением регулировки системы холостого хода, неполным открытием воздушной заслонки, повышением уровня топлива в поплавковой камере, а также повышенной пропускной способностью жиклеров. Для выявления и устранения повышенного расхода топлива после тщательного внешнего осмотра топливоподающих элементов системы питания производят регулировку системы холостого хода, проверяют и регулируют открытие воздушной заслонки и уровень топлива в поплавковой камере, проверяют, правильно ли установлены и не перепутаны ли местами жиклеры главных дозирующих систем карбюратора. Кроме того, повышенный расход топлива может возникать из-за неисправности других систем и механизмов автомобиля (неисправности системы зажигания, ухудшения наката автомобиля из-за неисправности тормозной системы, пониженного давления в шинах и др.)

Ремонт карбюратора включает в себя снятие его с автомобиля, разборку, очистку и продувку сжатым воздухом его деталей и клапанов, проверку деталей, замену вышедших из строя деталей, сборку карбюратора, а также регулировку уровня топлива в поплавковой камере и регулировку системы холостого хода. Во многих случаях можно восстановить работоспособность карбюратора без снятия его с автомобиля и полной разборки путем регулировки системы холостого хода, привода воздушной заслонки, вывертывания и прочистки его сетчатого фильтра либо с частичной его разборкой — снятием крышки, после чего возможно выполнить регулировку уровня топлива в поплавковой камере и продуть жиклеры. В случае невозможности восстановления работоспособности карбюратора указанными способами его снимают с автомобиля, разбирают, промывают, устраняют неисправности очисткой загрязненных жиклеров и каналов, а также заменой вышедших из строя деталей (игольчатого клапана, диафрагм, прокладок, жиклеров), собирают и после установления на автомобиль регулируют систему холостого хода.

Техническое обслуживание системы питания. Ежедневно перед выездом следует проверять внешним осмотром соединения топливопроводов, карбюратора и топливного насоса, чтобы убедиться в отсутствии подтекания топлива. После прогрева надо проверить устойчивость работы двигателя при малой частоте вращения коленчатого вала резким открытием дроссельных заслонок и быстрым их закрытием.

После каждых 10 000—15 000 км пробега необходимо:

• проверить и подтянуть болты и гайки крепления воздухоочистителя к карбюратору, топливного насоса к блоку цилиндров, карбюратора к впускному трубопроводу, впускного и выпускного трубопроводов к головке блока цилиндров, приемной трубы глушителя к выпускному трубопроводу, глушителя к кузову;

• снять крышку, вынуть фильтрующий элемент воздухоочистителя и заменить его новым. При работе в пыльных условиях фильтрующий элемент следует заменять чаще;

• заменить фильтр тонкой очистки топлива. При установке нового фильтра обращать внимание на стрелку на его корпусе, которая должна быть направлена по ходу движения топлива к топливному насосу;

• снять крышку корпуса топливного насоса, вынуть сетчатый фильтр, промыть его бензином, продуть сжатым воздухом и поставить на место.

Через каждые 20 000 км пробега следует очищать карбюратор и проверять его работу в следующем порядке:

• снять крышку и удалить загрязнения из поплавковой камеры. Для этого отсосать резиновой грушей из нее топливо вместе с загрязнениями. Не следует протирать камеру тряпкой, чтобы не засорить ворсом жиклеры и каналы;

• продуть жиклеры и каналы карбюратора сжатым воздухом от компрессора или шинного насоса с конусной насадкой;

• проверить уровень топлива в поплавковой камере карбюратора и при необходимости установить нормальный уровень;

• проверить работу системы ЭПХХ карбюратора;

• отрегулировать карбюратор для работы двигателя на холостом ходу с малой частотой вращения коленчатого вала и на средних оборотах с проверкой токсичности выхлопных газов.

Общее устройство системы питания дизелей

Категория:

Техническое обслуживание автомобилей

Общее устройство системы питания дизелей

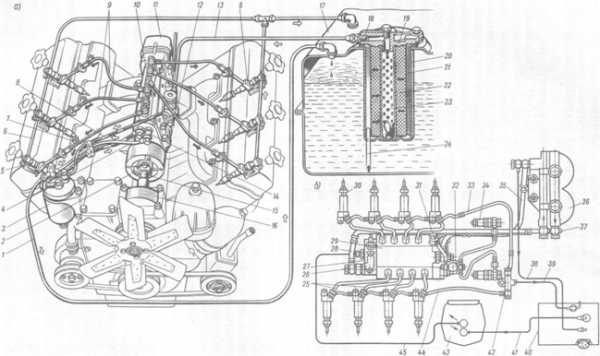

К системе питания дизелей относятся топливо- и воздухоподводя-щая аппаратура, выпускной газопровод и глушитель шума отработавших газов. В четырехтактных дизелях наибольшее распространение получила топливоподводящая аппаратура разделенного типа, у которой топливный насос высокого давления и форсунки конструктивно выполнены отдельно и соединены топливопроводами. Топливоподача осуществляется по двум основным магистралям: низкого и высокого давления. Назначение механизмов и узлов магистрали низкого давления состоит в хранении топлива, его фильтрации и подачи под малым давлением к насосу высокого давления. Механизмы и узлы магистрали высокого давления обеспечивают подачу и впрыскивание необходимого количества топлива в цилиндры двигателя.

Рис. 8.2. Схемы систем питания дизелей: а — ЯМЭ-236; б — КамАЗ-740; 1, 4, 6, 33,35,38, 39, 44— сливные топливопроводы; 7, 8, 13, 28, 31, 37, 41, 45— топливопроводы низкого давления; 9, 25— топливопроводы высокого давления; 2—муфта опережения впрыскивания топлива; 3, 36—фильтры тонкой очистки; 5, 30—форсунки; 10, 29—насосы высокого давления; 11 — крышка всережимного регулятора; 12, 27 — топливоподкачивающие насосы; 14 — перепускной клапан; 15 — вал; 16 — крышка подшипников; 17, 40 — топливные баки; 18 — штуцер; 19 — крышка фильтра; 20, 43 — фильтры грубой очистки; 21 — корпус фильтра; 22 — фильтрующий элемент; 23 — каркас фильтрующего элемента; 24 — топливозаборная трубка; 26 — насос ручной подкачки топлива; 32 — магнитный клапан; 34 — факельные свечи; 42 — тройник

Основными механизмами и узлами топливной аппаратуры дизелей ЯМЗ-236 и -238 (рис. 8.2, а) являются: топливный насос 10 высокого давления, топливоподкачивающий насос низкого давления, муфта опережения впрыскивания топлива, форсунки, расположенные в головках цилиндров, топливный бак с фильтром грубой очистки топлива, фильтр тонкой очистки топлива, топливопроводы низкого давления, топливопроводы 9 высокого давления, сливные топливопроводы.

Привод насоса высокого давления осуществляется от распределительного вала дизеля посредством зубчатой передачи. Вал 15 привода установлен в подшипниках, закрытых крышкой. При помощи автоматической муфты опережения впрыскивания он соединяется с кулачковым валом насоса, на заднем конце которого под крышкой смонтирован всережимный регулятор частоты вращения коленчатого вала дизеля.

Взаимодействие механизмов и узлов топливной аппаратуры, а также циркуляция топлива в них происходят следующим образом. Топливоподкачивающий насос низкого давления через топливопровод засасывает топливо из бака через фильтр грубой очистки и нагнетает его под избыточным давлением по топливопроводу в фильтр тонкой очистки. Из этого фильтра по топливопроводу топливо поступает к насосу высокого давления, откуда оно под большим давлением по топливопроводам подается в соответствии с порядком работы дизеля к его форсункам, через которые впрыскивается в цилиндры.

Так как насос низкого давления подает больше топлива, чем это необходимо для работы двигателя, то часть топлива, не использованного в насосе высокого давления, через перепускной клапан по сливным топливопроводам отводится обратно в бак. Просочившееся через зазоры в деталях форсунок топливо сливается в бак по сливным топливопроводам. При этом не использованное топливо обеспечивает смазывание и охлаждение деталей насоса и форсунки.

В дизелях семейства КамАЗ-740 (рис. 8.2, б) топливо из бака под действием разрежения, создаваемого топливоподкачивающим насосом низкого давления, проходят фильтры грубой и тонкой очистки.

По топливопроводам магистрали низкого давления топливо поступает к насосу высокого давления и от него по топливопроводам высокого давления подается к форсункам в соответствии с порядком работы двигателя. Неиспользованное топливо и попавший в систему воздух отводятся через перепускной клапан насоса высокого давления и клапан-жиклер фильтра тонкой очистки по сливным топливопроводам. Из форсунок лишнее топливо по топливопроводам поступает в бак через тройник и топливопровод.

У дизелей автомобилей ЗИЛ-4331 и семейства КамАЗ к топливной системе присоединено электрофакельное устройство для облегчения их пуска в условиях отрицательных температур. В это устройство входят факельные свечи, устанавливаемые во впускном трубопроводе и служащие для подогрева воздуха, поступающего в цилиндры. Топливо к факельным свечам поступает из топливопровода через магнитный клапан. Электрофакельное устройство является эффективным средством облегчения пуска двигателя при температурах до — 25 °С, а также предохраняет аккумуляторные батареи от перегрузки в процессе пуска, ускоряет начало работы дизеля под нагрузкой и снижает дымность отработавших газов у непрогретого двигателя.

Реклама:

Читать далее: Механизмы и узлы магистрали низкого давленияКатегория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

Система питания дизеля

1. Описание устройства и работы систем питания дизельного

двигателя

Система питания дизельного двигателя служит для раздельной подачи в цилиндры двигателя очищенного жидкого топлива и воздуха, распыливания топлива в камере сгорания и выпуска отработавших газов.

|

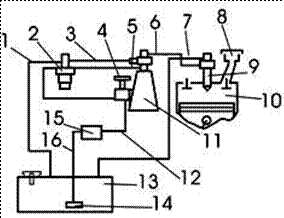

Рис. 1. Принципиальная схема системы питания дизельного двигателя |

Состоит (рис. 1) из топливо и воздухоподводящей аппаратуры, выпускного газопровода и глушителя шума отработавших газов. В 4-ех тактных дизелях обычно применяется аппаратура раздельного типа. В этом случае топливный насос высокого давления (ТНВД) и форсунки конструктивно выполнены раздельно. Топливо подача осуществляется по двум основным магистралям: низкого и высокого давления. Назначение механизмов и узлов: магистраль низкого давления (МНД) – хранение, фильтрация и подача топлива к ТНВД, механизмы и узлы магистрали высокого давления МВД обеспечивают подачу и впрыскивание необходимого количества топлива в цилиндры двигателя. Конструктивные элементы: топливный бак – 13, топливозаборник – 14, фильтр грубой очистки – 15, топливоподкачивающий насос – 4, фильтр тонкой очистки – 2, насос высокого давления – 11, форсунка -9, воздушный фильтр – 8, камера сгорания – 10, М.Н.Д. – 16,12,5, М.В.Д. – 6, магистрали сливные – 1,7.

В некоторых топливных системах дизелей топливный насос высокого давления и форсунка объединены в одном узле – насос-форсунке, приводимой в действие от отдельного кулачка распределительного вала. Применение насос-форсунок позволяет избавиться от трубопроводов высокого давления, обеспечить более стабильную подачу топлива на различных режимах работы двигателя, достичь более высокого давления впрыска (до 150-200 МПа).

Топливо подается в цилиндры в конце такта сжатия, при этом давление в цилиндре достигает 2,5…5,0 МПа. Поэтому для хорошего распыливания топлива давление его впрыска должно быть значительно больше. Существует несколько способов подачи топлива: компрессорный – подача топлива осуществляется с помощью сжатого воздуха при давлении 6,0 – 8,0 МПа (сложность конструктивная и большие размеры, но качественное распыливание); бескомпрессорный – механическим способом с помощью насоса высокого давления, который должен обеспечить тонкое и равномерное распыливание (распределение) частиц топлива в камере сгорания.

Топливом для дизелей служат продукты переработки нефти: газойль, соляровое масло и основной вид – дизельное топливо, обладающее следующими свойствами:

-

Низкой температурой самовоспламенения (350…380)˚С.

-

Малым периодом задержки воспламенения – 0,005 с.

Период задержки воспламенения оценивается «цетановым числом», определяемым по % содержанию цетана в смеси с α – метилнафталином, эквивалентной по воспламеняемости данному топливу. Цетан (С16Н34) – углеводород, обладающий высокой склонностью к воспламенению, которая условно принята за 100 единиц. Альфаметилнафталин (С11Н10) в отличие от цетана обладает низкой склонностью к самовоспламененю (условно принята за 0 единиц). Установлена следующая связь между цетановым числом и поведением топлива в дизеле. С повышением цетанового числа топлива процесс сгорания протекает более плавно, двигатель работает экономичнее и не так жестко, как на низкоцетановом топливе. Мягкая работа дизельных двигателей обеспечивается 65 ≥ ц.ч. ≥40. При дальнейшем повышении цетанового числа топливо начинает сгорать не полностью, усиливается дымление и повышается расход топлива. Цетановое число топлива оказывает большое влияние на легкость пуска двигателя: чем оно выше, тем при более низкой температуре возможно запустить дизель. Выпускают топливо трех типов: ДЛ(летнее), ДЗ(зимнее), ДА – арктическое t˚C < -30.

По способу смесеобразования: с неразделенными камерами (непосредственный впрыск) и раздельными камерами. Не разделенные обычно располагаются в поршне, хорошее смесеобразование достигается за счет большого давления впрыска (до 200 МПа ), применения многодырчатых форсунок, формы днища поршня и т.п., (рис. 2, А, В, С). В неразделенных камерах сгорания возможно объемное, пристеночное и объемно - пристеночное смесеобразование, При объемном смесеобразовании – более жесткая работа двигателя. Двигатели с неразделенными камерами имеют высокую экономичность, но и высокую стоимость топливной аппаратуры.

Двигатели с разделенными камерами (рис. 2, D) обеспечивают мягкую работу, но высокий расход топлива, повышенная теплоотдача, увеличенная степень сжатия, затрудненный запуск (из-за повышенной теплоотдачи) и необходимость применения специальных пусковых устройств.

| Рис. 2. Типы камер сгорания дизеля |

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453