Припуск на хонингование цилиндров

Большая Энциклопедия Нефти и Газа

Cтраница 1

Операция хонингования применяется как для съема припуска, так и для достижения высокой чистоты поверхности. Первоначально этот процесс служил для окончательной обработки цилиндров двигателей внутреннего сгорания. [1]

Число операций хонингования определяется величиной снимаемого припуска и требованиями чистоты поверхности. [2]

Число операций хонингования определяется величиной снимаемого припуска и требованиями шероховатости поверхности. [3]

Оптимизация операций хонингования предусматривает необходимость достаточно четкого определения таких понятий, как задача оптимизации операций хонингования, оптимальная структура рабочих циклов хонингования, ступенчатые и бесступенчатые циклы хонингования и, наконец, моделирование процесса обработки и его цели. [4]

Число операций хонингования определяется величиной снимаемого припуска и требованиями к чистоте поверхности. Величина припуска устанавливается исходя из погрешностей геометрической формы и чистоты поверхности на предшествующей хонингованию операции. [5]

| Схема суперфиниширования поршня. [6] |

Перед операцией хонингования поверхность цилиндра предварительно обрабатывается шлифованием или тонкой расточкой. Припуск под хонингование на диаметр составляет 0 01 - 0 04 мм и иногда доходит до 0 5 мм. Точность обработки соответствует 1 - 2-му классам; шероховатость обработанной поверхности 9 - 13-му классам чистоты. Недостатком хонингования является невозможность исправления положения оси отверстия относительно торца детали. [7]

Наиболее часто операции хонингования вводятся для финишной обработки разнообразных по форме отверстий: цилиндрических сквозных и глухих, с прерывистой поверхностью, конических, фасонных и др. Методом хонингования можно обрабатывать отверстия диаметром от 3 до 600 мм и длиной до 1200 мм. [8]

При разработке операций хонингования учитывалось, что после растачивания отверстий блок проходит термообработку и с дополнительным учетом его коробления на заключительную операцию оставляется припуск в пределах 0 12 - 0 15 мм на диаметр. Исходя из этого приняты две операции хонингования: черновая - для обеспечения размерной и геометрической точности и чистовая - для получения необходимой шероховатости поверхности. [9]

Основной задачей операции хонингования отверстия перед химико-термической обработкой является исправление погрешностей формы, полученных после окончательного зенкерования. Отклонение от прямолинейности оси отверстия не должно превышать 0 05 мм, а овальность и конусность не более 0 03 мкм. Макрогеометрические погрешности отверстия втулок после зенкерования доходят до 0 06 мм. В результате химико-термической обработки ( азотирования) эти погрешности увеличиваются в среднем в 1 5 раза. Коэффициент искривления оси при азотации прямо пропорционален исходной непрямолинейности оси. Поэтому уменьшение непрямолинейности оси в результате хонингования отверстия перед химико-термической обработкой позволяет уменьшить в несколько раз припуск на последующее хонингование после азотации и тем самым сохранить износостойкий слой. [10]

Что собой представляет операция хонингования отверстий, особенности этой операции и каковы ее области применения. [11]

Построение и разработка операций хонингования производятся на основе предварительного изучения и анализа данных об обрабатываемой детали: материала, входных и выходных значений точности размеров и формы, шероховатости поверхности, жесткости и конструктивных особенностей, а также учета серийности производства, требований к производительности и экономичности обработки. [12]

Для повышения эффективности процесса операция хонингования выполняется в два перехода: предварительная - более грубым абразивом и окончательная - более мелким абразивом. Точность отверстия после хонингования 0 005 - 0 02 мм, а овальность и конусность могут быть доведены до 0 005 мм. [13]

В состав водных СОЖ для операций хонингования и суперфиниширования следует вводить компоненты, регулирующие структурно-механические и реологические характеристики коллоидной системы, состоящей из СОЖ, продуктов диспергирования металла и износа брусков. [14]

Страницы: 1 2 3

ТЕМА: Хонингование гильз цилиндров двигателя

Цель работы: формирование знаний и умений по разработке, оформлению, выполнению и контролю хонинговальной операции.

Содержание работы: подготовка исходных данных (в ходе домашней проработки); изучение устройства хонинговального станка, приемов работы на нем и правил техники безопасности; разработка содержания переходов технологической операции хонингования гильз цилиндров; назначение режимов обработки и расчёт норм времени на хонингование гильзы цилиндра; оформление отчета о работе.

Оборудование и материалы: станок хонинговальный (модель типа ___________), приспособление для закрепления гильзы, хонинговальная головка, штангенциркуль ШЦ-II-250-0,1 ГОСТ 166-89; нутромер индикаторный НИ 50-100-1 ГОСТ 868-82; микрометр

МК 100-1 ГОСТ 6507-90; методическое пособие, компьютер.

Исходные данные

Материал обрабатываемой поверхности детали ________________________

Твёрдость обрабатываемой поверхности детали _______________________

Оборудование ____________________________________________________

Режущий инструмент ______________________________________________

Диаметр обрабатываемой поверхности, мм ________

Длина обрабатываемой поверхности, мм ________

Шероховатость рабочей поверхности отверстия гильзы, мкм __________

Квалитет точности диаметра отверстия гильзы_____________

Нецилиндричность отверстия не более, мм ________

Радиальное биение посадочных поясков относительно оси отверстия не более, мм _______

Расчётная часть работы

Расчёты по определению размеров поверхностей, режимов обработки и норм времени.

2.1. Определяем припуск под хонингование Zхон, мм;

Zхон = Dрр - D = (37)

где Dрр – диаметр отверстия ремонтного размера под поршень по нижнему предельному отклонению,Dрр = ______ мм;

D - диаметр расточенного отверстия под поршень, D = ______ мм.

2.2. Определяем длину бруска, мм

lбр = = (0,2…0,4) lотв = (38)

где: lотв – длина хонингуемого отверстия, lотв = ______ мм.

2.3. Выбираем тип, размеры и характеристику хонинговальных брусков [2, с.102]. lбр = _____ мм.

2.4. Выбираем по нормативу режимов резания рекомендуемые:

- скорость возвратно-поступательное движение хонинговальной головки (Vвп), м/мин: предварительная 17…22, окончательная 10…15;

- вращательное движение хонинговальной головки (окружная скорость Vок), м/мин: предварительная 40…80; окончательная 30…50.

2.5. Определяем частоту вращения шпинделя, об/мин

n = = (39)

где Vок - окружная скорость хонинговальной головки, принимаем Vок = 40 м/мин;

D – диаметр хонингуемого отверстия, мм.

Принимаем по паспорту станка nф = _________ об/мин.

2.6. Определяем величину перебега брусков за пределы отверстия при возвратно-поступательном движении, мм

lпер = = (40)

Принимаем lпер = 15 мм в каждую сторону [4,с. 217].

2.7. Определяем длину рабочего хода шпиндельной бабки, мм

Lрх = lотв + 2·lпер - lбр (41)

2.8. Определяем машинное время хонингования, мин

tм = , (42)

где n1 – число двойных ходов, необходимое для снятия всего припуска; n2 – число двойных ходов шпиндельной бабки в минуту.

n1 = = (43)

где: припуск на хонингование на сторону; b – слой металла, снимаемый за один двойной ход; для чугуна b = 0,002 мм.

2.9. Определяем число двойных ходов хонинговальной головки в минуту:

n2 = = (44)

где Vвп – скорость возвратно-поступательного движения хонинговальной головки, Vвп = 18 м/мин.

Принимаем число двойных ходов шпиндельной бабки по паспорту станка

n2 =_______ дв. ход /мин.

tм =

Практическая часть работы

Контроль рабочей поверхности отверстия гильзы цилиндра двигателя на соответствие рабочему чертежу и техническим требованиям.

Результаты контроля цилиндра двигателя после хонингования

диаметр отверстия гильзы:

- нецилиндричность отверстия, мм _______;

- радиальное биение посадочных поясков относительно оси отверстия не более, мм ______;

- шероховатость рабочей поверхности Rа = _______ мкм.

Выводы: __________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________

Контрольные вопросы и задания

1. В какой последовательности выполняется хонинговальная операция?

2. Как проверить качество доводки цилиндра двигателя?

3. Отчего зависит величина перебега брусков за пределы отверстия при возвратно-поступательном движении?

Хонингование, что такое хонингование цилиндров при капитальном ремонте двигателя. Что такое хонингование цилиндров. Хонингование цилиндров своими руками.

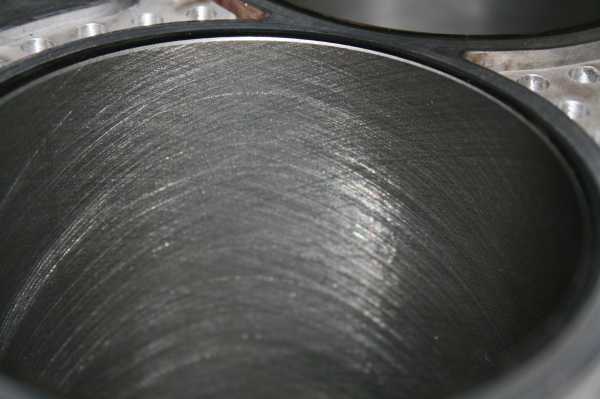

Хонингование цилиндров двигателя — мероприятие, с которым редко сталкиваются рядовые автовладельцы. Оно, скорее, знакомо профессионалам сервисных центров или мастерам, что занимаются модификацией автомобильных моторов на серьезном уровне. Сам процесс хонингования при этом более чем важен, поэтому продвинутый автолюбитель, интересующийся двигателями, должен иметь представление, что собой являет данная процедура, зачем она нужна и как она выполняется. Об этом далее в статье.

Хонингование, что это

Многим автовладельцам знаком термин «расточка мотора», которая может выполняться либо для повышения мощности двигателя, либо для устранения так называемого «эффекта конусности» при капитальном ремонте. Когда растачивание цилиндров силового агрегата завершено, нужно провести их хонингование.

Хонингование цилиндров является завершающей стадией их обработки. Оно осуществляется с применением специального инструментария, поэтому самостоятельно провести хонингование мотора без сервисного оборудования не получится. Главная задача данного мероприятия — увеличение срока службы мотора, благодаря уменьшению износа элементов во время их приработки.

Хонингование цилиндров, что дает хонингование двигателю

Многие профессиональные мастерские занимаются хонингованием цилиндров мотора. Основной задачей хонингования является снижение шероховатости стенок цилиндров, что дает возможность повысить качество приработки поршневых колец и поршней. В процессе работы силовой агрегат теряет свои первоначальные характеристики, в результате чего возникают проблемы в его работе. Элементы и детали мотора способны менять свою форму. Если посмотреть на цилиндры в разрезе, они имеют форму овала. В процессе эксплуатации и/или ремонта на их поверхности остаются царапины и следы. Это влечет за собой такие проблемы, как:

- Потерю компрессионных способностей.

- Уменьшение мощности двигателя.

- Повышение расхода топлива и смазочного материала двигателя.

Этапы расточки и хонингования

Вышеописанные проблемы влекут за собой ремонт силового агрегата. Если не сделать это вовремя, состояние цилиндров может отрицательно сказаться на работоспособности других механизмов, что приведет к более серьезным поломкам. Бывают случаи, когда в результате откладывания ремонта приходилось делать замену всего кривошипно-шатунного механизма.

Происходит ремонт в несколько этапов:

- Рабочий растачивает все гильзы в соответствии с определенным ремонтным размером. Если ранее ремонт не выполнялся ни разу, расточка делается до первого размера. В обязательном порядке сделайте несколько миллиметров припуска.

- Выполняется хонингование для придания гильзам корректной формы и для снижения шероховатости.

Расточка и хонингование производится по этапам:

- Сначала происходит черновая обработка. Ее делают при помощи грубых абразивных материалов. Выполняется возвращение первоначальной формы.

- Растачивается цилиндр с помощью специального абразива. Хонингование происходит при помощи бруса с алмазным либо керамическим напылением. Брус расположен на хонинговальной головке, что вращается и выполняет движения вниз и вверх. Такое приспособление дает возможность иметь высокую точность в процессе выполнения хонингования. С поверхности цилиндров при помощи абразивных материалов удаляются царапины, поэтому возникает допустимая степень шероховатости.

- По окончании хонингования поверхность обработанного цилиндра очищается от мусора.

- Некоторые специалисты очищают поверхность при помощи специальной пасты.

Абразивный материал для хонингования

Для хонингования блока цилиндров достаточно наличия любого абразивного материала, однако для перехода к самим цилиндрам лучше использовать бруски с напылением из алмаза либо керамики.

Алмазные и керамические бруски

Керамические абразивы обладают свойством быстро изнашиваться, в сравнении с другими. Что касается алмазных абразивов, то они «экономят» физические усилия специалиста во время обработки. На поверхности цилиндра после алмазных абразивов остается больше металлических частиц.

Крупный абразив

Абразив с крупным зерном применяется на начальном этапе процедуры хонингования для формирования поверхности, которая довольно грубая, имеет повышенную шероховатость и глубокие риски.

Инструмент и приспособления для хонингования

Обычный станок не подойдет для выполнения хонингования, так как здесь требуется работа специального оборудования. Как уже было сказано выше, расточку делают с помощью брусков с абразивными материалами. Количество этих брусков должно быть 5-8 штук. Для равномерной обработки необходимо, чтобы бруски располагались по всей поверхности цилиндра, который обрабатывается в данный момент. Чтобы установить инструмент, понадобится помощь гидравлического привода.

Зерна абразивного материала прикреплены на бруске с помощью связки из пластмассы. Данные бруски выполнены так, что алмазное напыление способно самозатачиваться.

Виды отделочной обработки полирование

Существует несколько типов отделочной обработки:

- Шлифование — метод обработки материала с помощью режущего абразивного инструмента. Обрабатываемая поверхность бывает фасонной, цилиндрической, конической и так далее.

- Притирка (доводка).

- Хонингование.

- Суперфиниширование.

- Полирование — отделочная операция, применяемая для придания поверхности металлического блеска, повышения внешней красоты и долговечности, либо как подготовительное мероприятие перед никелированием, хромированием и другими покрытиями.

- Ультразвуковая обработка.

- Электроискровая обработка.

- Светолучевая обработка металлов.

Хонингование цилиндров своими руками, технология хонингования

Самостоятельно произвести расточку без спецоборудования невозможно. Плосковершинное хонингование можно осуществить самостоятельно. Такое мероприятие состоит из нескольких шагов:

- Сначала используется специальный инструмент с абразивными материалами. Черновая обработка осуществляется за счет устранения поврежденного слоя цилиндра, а также выравнивания шероховатостей.

- Затем выполняются действия мелким абразивом, при помощи которого получается довольно высокая точность. Чтобы обеспечить гладкость, воспользуйтесь абразивными пастами.

Черновое хонингование цилиндров

Первый этап — это черновая обработка, осуществляемая крупнозернистым абразивом. При этом механизму придается его первоначальная, округлая форма. По сути данный этап заключается только в грубом трении цилиндра абразивом.

Доводка хонингования, суперфиниширование

С помощью доводки (притирки) устраняются различные отклонения поверхностей, такие как нецилиндричность, неплоскостность, волнистость. Доводка обеспечивает получение точных размеров и малой шероховатости поверхности. Что касается суперфиниширования, то оно проводится с целью снижения высоты микронеровностей, которые были получены после предыдущей обработки.

Финишная чистка абразивной пастой

Когда процесс хонингования окончен, большинство мастеров выполняют процедуру очистки абразивными пастами. Эта финишная обработка дает возможность максимально очистить самые мелкие впадины, которые не видно невооруженным глазом. Так, специалисты могут достичь идеально гладкой поверхности, а также придать цилиндрам требуемую форму.

Совет профи: вымывайте грязь и металлические частицы при хонинговании своими руками

После окончания финальной обработки, поверхность цилиндров нужно очистить от остатков абразивов и металла. Чтобы очистить впадины и поры от ненужных остатков, применяется мойка мыльной теплой водой. А чтобы удалить металлические стружки, цилиндры полируют с помощью мягкой абразивной щетки.

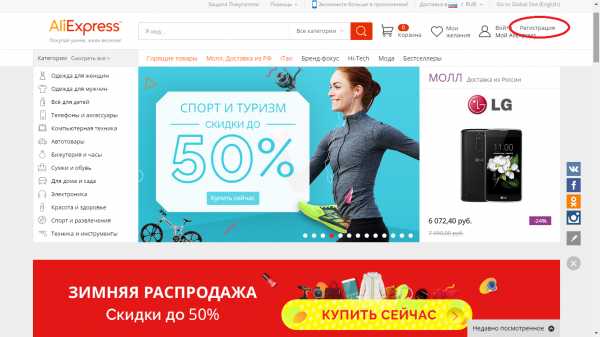

Как на Алиэкспресс найти и заказать инструменты, приспособления, расходные материалы по сходной цене и бесплатной доставкой, пошаговая инструкция

- Первый и обязательный этап — регистрация. Чтобы зарегистрироваться на Aliexpress, нажмите на ссылку «Регистрация» в верхнем правом углу сайта.

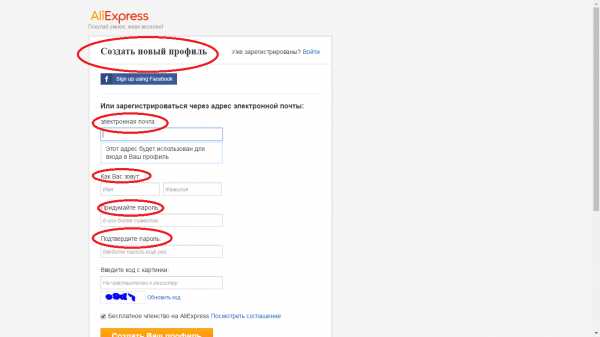

- Далее заполняем все необходимые поля, а именно адрес электронной почты, имя и фамилию, после чего придумываем и подтверждаем пароль. Очень важно подтвердить адрес электронной почты в течение суток, в противном случае через 24 часа ваш аккаунт будет заблокирован.

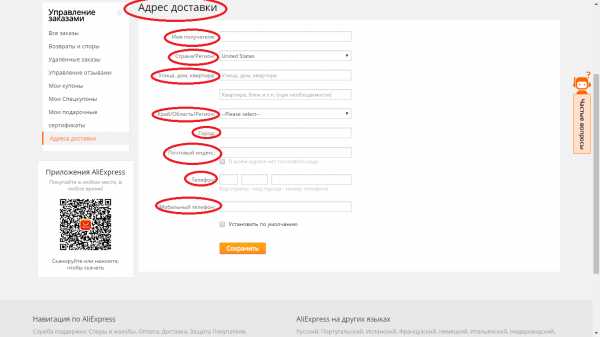

- В своем профиле заполняем адрес доставки. Очень важно вводить адрес только английскими символами. К примеру, ул. Строителей – ul. Stroiteley. Всего может быть до пяти адресов.

- В строку поиска вводим наименование искомого товара. Если вас интересует обширная группа товаров, к примеру, автомобильные товары, воспользуйтесь поиском по категориях.

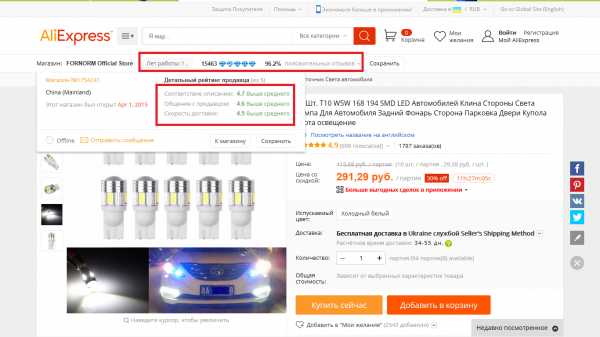

- При выборе товара обращайте внимание на рейтинг продавца, а также отзывы других покупателей.

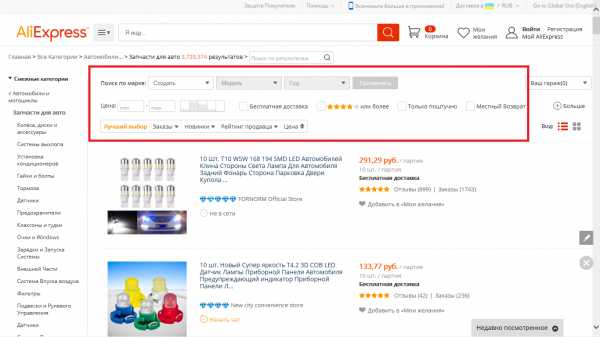

- С помощью удобных фильтров вы можете отобрать желаемое в результатах поиска, к примеру, товары с бесплатной доставкой.

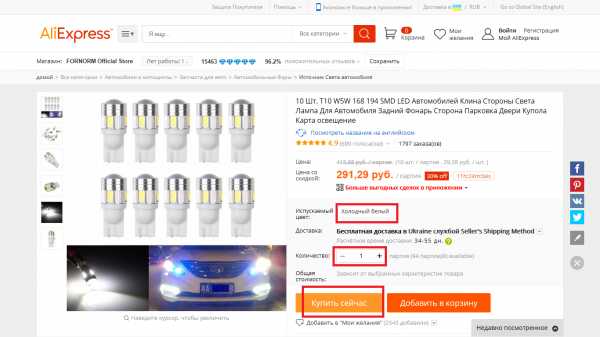

- Когда требуемый товар найден, выберите размер, количество и цвет, после чего нажмите на иконку «Купить сейчас».

- На последнем этапе оплачиваем заказ.

- Машина не заводится в мороз, причины, как устранить, полезные советы

- Медкомиссия на водительское удостоверение 2019

- Разрядка аккумулятора, как предотвратить разрядку аккумуляторной батареи автомобиля

- Потеет фара изнутри, что делать

- Трещины и сколы на лобовом стекле, ремонт лобового стекла своими руками

- Отопитель ваз 2107. Плохо греет печка ваз 2107: как отремонтировать печку на ВАЗ 2107

- Незамерзайка, что это такое и как правильно её выбрать

- Подогрев сидений автомобиля, накидки с подогревом на сиденье автомобиля, отзывы пользователей

- Как заменить лампочку в автомобиле

- Масло в коробке передач, почему пенится масло

- Как правильно произвести полировку кузова автомобиля своими руками

- Выбираем легкосплавные диски, положительные стороны легкосплавных и кованых колесных дисков.

- Как поменять фильтр на автомобиле своими руками

- Атермальная тонировка пленкой «Хамелеон», что это такое, как правильно выбрать пленку

- Преимущества и недостатки штампованных металлических дисков по сравнению с литыми, полезные советы

- Жесты и световые сигналы водителями

- Тюнинг Ваз 2114: доработка ваз 2114, обо всем понемногу

- Дроссельная заслонка, чистка дроссельной заслонки своими руками

- Lada Vesta официальные версии. Преимущества и недостатки Lada Vesta

- Как отремонтировать моторедуктор печки ВАЗ 2110

- Блок управления печкой Калина: устройство, ремонт и замена блока управления печки Калина

- Что такое пневмотестер, как оценить его показания?

- Масляный насос ВАЗ 2107, ремонт и замена масляного насоса своими рукам

- Что делать если автомобиль застрял в снегу, полезные советы

- Автолампы: светодиодные, галогенные, лед лампы Как подобрать лампы в автомобиле

- Причины утечки антифриза: неисправна система охлаждения, радиатор охлаждения, радиатор печки, неисправности в соединениях, антифриз в моторном масле.

- Как сфотографировать автомобиль для продажи, полезные советы

- Как выбрать автосервис (и при этом сэкономить), полезные советы

- Как завести машину зимой, полезные советы

- Что может стучать в автомобиле? Как определить причину стука?

- Как провести диагностику автомобиля своими руками

- Автономный предпусковой подогреватель, автономный подогреватель с дистанционным или программируемым запуском

- Замена сайлентблока рычага передней подвески, как заменить сайлентблоки передней подвески своими руками?

- Датчик холостого хода неисправности ВАЗ Признаки неисправности датчика холостого хода ВАЗ 2110, 2107, 2109. Замена датчика холостого хода своими руками

- Надо ли прогревать двигатель?

- Как самому почистить дроссельную заслонку?

- ВАЗ инжектор плохо заводится в мороз, что делать

- Как заменить вилку сцепления ВАЗ?

- Замена диска сцепления 2110. Как заменить диск сцепления 2110 без снятия коробки передачи?

- Что такое кодграббер, как он работает и существует ли защита от него

Большая Энциклопедия Нефти и Газа

Cтраница 1

| Детали, обрабатываемые электрохимическим хонингованием. [1] |

Хонингование цилиндров осуществляется в две операции. [2]

Хонингование цилиндра после накатывания производится с целью снятия местных выступов основного металла, неизбежно образующихся вокруг лунки при ее формировании зубом накатного инструмента на зеркале цилиндра. Форма лунки - четырехгранная пирамида, с основанием, равным примерно 0 3x0 3 мм; диагональ квадрата расположена вдоль оси цилиндра, глубина лунки 0 15 - 0 25 мм. [3]

Для хонингования цилиндров из азотированной стали 38Х2МЮА используются алмазные бруски 125x12x6 АС15 160 / 125 100 М2 - 01, которые закрепляются в специальном инструменте - хонинговальной головке. [4]

После расточки производят хонингование цилиндров. Припуски на хонингование должны быть в пределах 0 06 - 0 09 мм. [5]

После расточки производят хонингование цилиндров. Припуски на хонингование должны составлять 0 06 - 0 09 мм. [6]

Станок предназначен для хонингования цилиндров двигателей внутреннего сгорания и гидросистем, отверстий крупных шатунов и других деталей. [7]

Станок типа 3833 для хонингования цилиндров: 1 - коробка скоростей; 2 - стол 3 - фундаментная ( плита; 4 - электромотор; 5 - колонна; 6 - рукоятка управления коробки скоростей: 7 - фрикционная муфта; S - ползуны: 9 - шпиндели; 10 - рукоятка управления возвратно-поступательным движением. [8]

Усовершенствование механической обработки испытано на следующих операциях: позиционного растачивания зеркала цилиндров рядного блока цилиндров на оснащенном станке 2Е78П; хонингования цилиндров на станке ЗМ83; подрезки торцев передней коренной опоры на переоборудованном станке ОР-14572; подрезки торца картера сцепления на станке ОР-12068. Полное внедрение процесса требует переоснащения опорно-базирующими приспособлениями расточного оборудования 11А775, или ОР-14572, или РД-53 силами заводов - изготовителей этого оборудования. [9]

Обработку цилиндров обычно производят путем хонингования. На ряде предприятий хонингование цилиндров насосов заменено раскаткой роликами или шарами, которая уплотняет поверхность и повышает ее твердость и износостойкость. На ряде заводов применена роликовая раскатка, действующая по принципу самозатягивания ( без принудительной подачи), что достигают расположением роликов под углом к оси раскатки. Чистота поверхности после раскатки соответствует 9-му классу, а точность размера диаметра отверстия - 2 - 3-му классу, в зависимости от точности предварительной обработки отверстия под раскатку. Чистота поверхности после раскатки шарами соответствует 9 - 10-му классу, точность обработки 1 - 2-му классу. [10]

Растачивание и хонингование гильз цилиндров ведется до установки их в блок на тех же станках с креплением гильзы в специальном приспособлении. Раздвижение брусков производится при помощи двух конусов, направленных в одну сторону, благодаря чему обеспечивается правильность геометрической формы отверстий. Для повышения производительности труда вместо ручного разжима брусков целесообразно применение хона с автоматическим разжимом брусков и приборов для активного контроля размера отверстий. Черновое хонингование ведут брусками К310СТ1 - К, К310СТ1 - Б и др., окончательное - брусками КЗМ20СМ1 - К, КЗМ40С2 - Б г и др. Припуск на хонингование цилиндров и гильз диаметром 80 - 150 мм в зависимости от качества предшествующей механической обработки принимается в пределах 0 05 - 0 08 мм. Охлаждающей жидкостью служит керосин. Хонингование чугунных цилиндров ( гильз) ведется со скоростью вращения хона 60 - 75 м / мин, стальных - 45 - 50 м / мин. [11]

Точность обработки деталей зависит во многом от правильного выбора установочных баз и применяемых приспособлений. В первом случае их исправляют, во втором - выбирают новые. При выборе новых установочных баз необходимо исходить из условия обеспечения требований технических условий по точности, положению осей и поверхностей детали в узле, качеству обработки. Выбранные базы должны гарантировать надежное крепление и минимальные деформации детали, учитывать возможности повышения производительности и условий труда рабочих. В качестве установочных баз следует использовать поверхности, которые изготовлены с повышенной точностью и в процессе работы мало износились и деформировались. Незначительные износы, деформации и повреждения на них устраняются слесарной или механической обработкой. Для деталей класса валы в качестве установочных баз целесообразно использовать центры или посадочные поверхности под подшипники. Коленчатые валы при шлифовании шеек устанавливаются в патроны станка наружной поверхностью фланца маховика и посадочным пояском под распределительную шестерню. Для растачивания и хонингования цилиндров блок цилиндров устанавливается на станок плоскостью разъема картера, а для растачивания постелей коренных подшипников - плоскостью разъема с головкой цилиндров. [12]

Страницы: 1

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453