Проверка гильзы автогеном

Способ определения трещины гильзы автотракторного двигателя

Изобретение относится к области эксплуатации и ремонта автотракторных двигателей внутреннего сгорания, а также к области производства автотракторных двигателей.

Известен способ гидравлического испытания изделий [1], заключающийся в том, что внутреннюю полость изделия заполняют рабочей жидкостью (чаще всего водой), герметизируют, создают насосом избыточное давление и выдерживают изделие некоторое время. Наличие дефекта устанавливают визуально по появлению капель рабочей жидкости или отпотеванию наружной поверхности изделия. Такой способ требует снятия двигателя из автомобиля и эффективен только при капитальном ремонте двигателя в специализированных ремонтных мастерских - это, во-первых. Во-вторых, данный способ эффективен при гидравлическом испытании простых изделий, таких как топливные и масляные баки и т.п., у которых при применении данного способа не представляет трудности определение конкретного места негерметичности простым визуальным осмотром. Автотракторный двигатель имеет сложную конфигурацию, имеет большие габариты и массу, что также усложняет определение конкретного места негерметичности.

Наиболее близким по технической сущности является пневматический способ [2] нахождения сквозных дефектов, который более чувствителен, чем гидравлический, который заключается в следующем. Проверяемое на герметичность изделие погружают в ванну с водой, предварительно заглушив отверстия. Через одно отверстие нагнетают во внутреннюю полость изделия воздух под определенным давлением. Если у испытуемого изделия только одно отверстие, то воздух нагнетают через это единственное отверстие. Пузырьки воздуха, пробивающиеся наверх поверхности жидкости (воды), покажут наличие негерметичности. Но конкретное место дефекта (трещины, пробоины и т.п.) при данном методе также сложно определить. Задача заключается именно в определении конкретного места дефекта. Если применить данный метод для испытания автотракторных двигателей на герметичность, он также требует снятия двигателя из автомобиля, практически полной разборки двигателя, специального оборудования, в конечном счете, позволяет определить только наличие дефекта без указания конкретного места дефекта.

Сущность способа заключается в следующем. При эксплуатации, например, автомобилей КамАЗ, часто появляется сквозная трещина (чаще всего поперечная) верхней части гильзы двигателя в зоне камеры сгорания. Гильзу, у которой в процессе эксплуатации двигателя появилась трещина, необходимо выявить и заменить. Для определения конкретной гильзы, у которой имеется трещина, используется давление газов, возникающее в камере сгорания в процессе работы двигателя. Газы из камеры сгорания, прорываясь через щель трещины, сначала попадают в систему охлаждения двигателя, затем собираются в расширительном бачке, создавая избыточное давление, и охлаждающая жидкость начинает под давлением выбрасываться наружу через дыхательный клапан на крышке расширительного бачка. Расширительный бачок на двигателе находится выше всех элементов системы охлаждения. Выбрасывание охлаждающей жидкости наружу и является признаком наличия трещины у одной из гильз. То есть в эксплуатации нет как бы необходимости специально проводить испытания на определение наличия трещины, оно само проявляется в виде выбрасывания рабочей жидкости через дыхательный клапан крышки расширительного бачка системы охлаждения. Это первый этап осуществления способа. Следующий этап заключается в определении конкретной гильзы, у которой имеется трещина. Для этого предварительно удаляют форсунку одного из цилиндров, при удалении которой рабочий процесс в цилиндре прекращается и давление газов не будет прорываться через щель в гильзе. Запускают двигатель. Если при удалении форсунки у конкретного цилиндра прекратится выбрасывание охлаждающей жидкости через дыхательный клапан крышки, это является признаком наличия трещины у гильзы данного цилиндра. Если же при удалении форсунки конкретного цилиндра выбрасывание рабочей жидкости через дыхательный клапан продолжается, это является признаком того, что у гильзы данного цилиндра отсутствует трещина и необходимо переходить к другому цилиндру.

Способ определения трещины гильзы автотракторного двигателя осуществляется следующим образом (на примере автомобиля КамАЗ). Удаляют крышку расширительного бачка системы охлаждения двигателя. После удаления крышки расширительного бачка при работающем двигателе и при наличии трещины у одной из гильз охлаждающая жидкость не выбрасывается наружу, а как бы начинает кипеть, пузыриться и бурлить, что хорошо наблюдается через отверстие удаленной крышки. У одного из цилиндров удаляют форсунку. Запускают двигатель и устанавливают обороты в пределах от номинальных до максимальных. При этом наблюдают за поведением рабочей жидкости в расширительном бачке. Если же после удаления форсунки пузырение и бурление не прекратится, это является признаком того, что у гильзы данного цилиндра отсутствует трещина. Двигатель останавливают, удаленную форсунку устанавливают на место и закрепляют. Эту операцию повторяют до тех пор, пока при проверке одного из цилиндров не прекратится пузырение и бурление охлаждающей жидкости в расширительном бачке. Это и является признаком того, что у гильзы данного цилиндра имеется трещина, ее необходимо заменить.

Испытания данного способа в условиях эксплуатации показали его осуществимость и эффективность.

Применение данного способа по сравнению с существующими способами позволяет повысить производительность труда и культуру производства за счет устранения необходимости снятия двигателя с автотранспортного средства, уменьшения разборочно-сборочных операций и снижения простоя автотранспортного средства в эксплуатации за счет быстрого и эффективного определения наличия трещины конкретной гильзы двигателя, не требуется наличие дорогостоящего испытательного оборудования и дополнительных площадей.

Источники информации

1. Надежность и ремонт машин / В.В.Курчаткин, Н.Ф.Тельнов, К.А.Ачкасов и др.; Под Ред. В.В.Курчаткина. - М.: Колос, 2000. - 776 с.: ил. (Учебники и учеб. пособия для высших учебных заведений). ISBN 5-10-003278-2 (стр.113).

2. Ремонт машин. М.: Колос. 1967. 504 с. (Уч-ки и учеб. пособия для с.-х. техникумов.) Авт.: И.Е.Ульман, И.М.Герштейн, B.C.Насонов и др. УДК 631.3.004.67 (075.8) (стр.198-200).

Способ определения трещины гильзы автотракторного двигателя, заключающийся в пневматическом определении сквозных дефектов, отличающийся тем, что удаляют крышку расширительного бачка системы охлаждения двигателя и наблюдают за охлаждающей жидкостью, при наличии пузырьков и бурления охлаждающей жидкости, являющихся признаком наличия трещины у одной из гильз, удаляют форсунку одного из цилиндров, запускают двигатель и устанавливают обороты в пределах от номинальных до максимальных, при этом следят за поведением охлаждающей жидкости в расширительном бачке, наличие пузырьков и бурление охлаждающей жидкости является признаком отсутствия трещины у контролируемой гильзы, отсутствие пузырьков и бурления является признаком наличия трещины у контролируемой гильзы.

способ определения трещины гильзы автотракторного двигателя

Изобретение относится к области эксплуатации и ремонта автотракторных двигателей внутреннего сгорания, а также к области производства автотракторных двигателей. Способ определения трещины гильзы автотракторного двигателя заключается в пневматическом определении сквозных дефектов. При определении сквозного дефекта удаляют крышку расширительного бачка системы охлаждения двигателя и наблюдают за охлаждающей жидкостью. Наличие пузырьков и бурление охлаждающей жидкости является признаком наличия трещины у одной из гильз. Удаляют форсунку одного из цилиндров. Устанавливают обороты двигателя в пределах от номинальных до максимальных. Наличие пузырьков и бурление охлаждающей жидкости является признаком отсутствия трещины у контролируемой гильзы. Отсутствие пузырьков и бурления является признаком наличия трещины у контролируемой гильзы. Технический результат заключается в безразборном определения наличия трещин в гильзах цилиндров двигателя и определение конкретной гильзы, у которой имеется трещина.

Изобретение относится к области эксплуатации и ремонта автотракторных двигателей внутреннего сгорания, а также к области производства автотракторных двигателей.

Известен способ гидравлического испытания изделий [1], заключающийся в том, что внутреннюю полость изделия заполняют рабочей жидкостью (чаще всего водой), герметизируют, создают насосом избыточное давление и выдерживают изделие некоторое время. Наличие дефекта устанавливают визуально по появлению капель рабочей жидкости или отпотеванию наружной поверхности изделия. Такой способ требует снятия двигателя из автомобиля и эффективен только при капитальном ремонте двигателя в специализированных ремонтных мастерских - это, во-первых. Во-вторых, данный способ эффективен при гидравлическом испытании простых изделий, таких как топливные и масляные баки и т.п., у которых при применении данного способа не представляет трудности определение конкретного места негерметичности простым визуальным осмотром. Автотракторный двигатель имеет сложную конфигурацию, имеет большие габариты и массу, что также усложняет определение конкретного места негерметичности.

Наиболее близким по технической сущности является пневматический способ [2] нахождения сквозных дефектов, который более чувствителен, чем гидравлический, который заключается в следующем. Проверяемое на герметичность изделие погружают в ванну с водой, предварительно заглушив отверстия. Через одно отверстие нагнетают во внутреннюю полость изделия воздух под определенным давлением. Если у испытуемого изделия только одно отверстие, то воздух нагнетают через это единственное отверстие. Пузырьки воздуха, пробивающиеся наверх поверхности жидкости (воды), покажут наличие негерметичности. Но конкретное место дефекта (трещины, пробоины и т.п.) при данном методе также сложно определить. Задача заключается именно в определении конкретного места дефекта. Если применить данный метод для испытания автотракторных двигателей на герметичность, он также требует снятия двигателя из автомобиля, практически полной разборки двигателя, специального оборудования, в конечном счете, позволяет определить только наличие дефекта без указания конкретного места дефекта.

Сущность способа заключается в следующем. При эксплуатации, например, автомобилей КамАЗ, часто появляется сквозная трещина (чаще всего поперечная) верхней части гильзы двигателя в зоне камеры сгорания. Гильзу, у которой в процессе эксплуатации двигателя появилась трещина, необходимо выявить и заменить. Для определения конкретной гильзы, у которой имеется трещина, используется давление газов, возникающее в камере сгорания в процессе работы двигателя. Газы из камеры сгорания, прорываясь через щель трещины, сначала попадают в систему охлаждения двигателя, затем собираются в расширительном бачке, создавая избыточное давление, и охлаждающая жидкость начинает под давлением выбрасываться наружу через дыхательный клапан на крышке расширительного бачка. Расширительный бачок на двигателе находится выше всех элементов системы охлаждения. Выбрасывание охлаждающей жидкости наружу и является признаком наличия трещины у одной из гильз. То есть в эксплуатации нет как бы необходимости специально проводить испытания на определение наличия трещины, оно само проявляется в виде выбрасывания рабочей жидкости через дыхательный клапан крышки расширительного бачка системы охлаждения. Это первый этап осуществления способа. Следующий этап заключается в определении конкретной гильзы, у которой имеется трещина. Для этого предварительно удаляют форсунку одного из цилиндров, при удалении которой рабочий процесс в цилиндре прекращается и давление газов не будет прорываться через щель в гильзе. Запускают двигатель. Если при удалении форсунки у конкретного цилиндра прекратится выбрасывание охлаждающей жидкости через дыхательный клапан крышки, это является признаком наличия трещины у гильзы данного цилиндра. Если же при удалении форсунки конкретного цилиндра выбрасывание рабочей жидкости через дыхательный клапан продолжается, это является признаком того, что у гильзы данного цилиндра отсутствует трещина и необходимо переходить к другому цилиндру.

Способ определения трещины гильзы автотракторного двигателя осуществляется следующим образом (на примере автомобиля КамАЗ). Удаляют крышку расширительного бачка системы охлаждения двигателя. После удаления крышки расширительного бачка при работающем двигателе и при наличии трещины у одной из гильз охлаждающая жидкость не выбрасывается наружу, а как бы начинает кипеть, пузыриться и бурлить, что хорошо наблюдается через отверстие удаленной крышки. У одного из цилиндров удаляют форсунку. Запускают двигатель и устанавливают обороты в пределах от номинальных до максимальных. При этом наблюдают за поведением рабочей жидкости в расширительном бачке. Если же после удаления форсунки пузырение и бурление не прекратится, это является признаком того, что у гильзы данного цилиндра отсутствует трещина. Двигатель останавливают, удаленную форсунку устанавливают на место и закрепляют. Эту операцию повторяют до тех пор, пока при проверке одного из цилиндров не прекратится пузырение и бурление охлаждающей жидкости в расширительном бачке. Это и является признаком того, что у гильзы данного цилиндра имеется трещина, ее необходимо заменить.

Испытания данного способа в условиях эксплуатации показали его осуществимость и эффективность.

Применение данного способа по сравнению с существующими способами позволяет повысить производительность труда и культуру производства за счет устранения необходимости снятия двигателя с автотранспортного средства, уменьшения разборочно-сборочных операций и снижения простоя автотранспортного средства в эксплуатации за счет быстрого и эффективного определения наличия трещины конкретной гильзы двигателя, не требуется наличие дорогостоящего испытательного оборудования и дополнительных площадей.

Источники информации

1. Надежность и ремонт машин / В.В.Курчаткин, Н.Ф.Тельнов, К.А.Ачкасов и др.; Под Ред. В.В.Курчаткина. - М.: Колос, 2000. - 776 с.: ил. (Учебники и учеб. пособия для высших учебных заведений). ISBN 5-10-003278-2 (стр.113).

2. Ремонт машин. М.: Колос. 1967. 504 с. (Уч-ки и учеб. пособия для с.-х. техникумов.) Авт.: И.Е.Ульман, И.М.Герштейн, B.C.Насонов и др. УДК 631.3.004.67 (075.8) (стр.198-200).

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ определения трещины гильзы автотракторного двигателя, заключающийся в пневматическом определении сквозных дефектов, отличающийся тем, что удаляют крышку расширительного бачка системы охлаждения двигателя и наблюдают за охлаждающей жидкостью, при наличии пузырьков и бурления охлаждающей жидкости, являющихся признаком наличия трещины у одной из гильз, удаляют форсунку одного из цилиндров, запускают двигатель и устанавливают обороты в пределах от номинальных до максимальных, при этом следят за поведением охлаждающей жидкости в расширительном бачке, наличие пузырьков и бурление охлаждающей жидкости является признаком отсутствия трещины у контролируемой гильзы, отсутствие пузырьков и бурления является признаком наличия трещины у контролируемой гильзы.

Ремонт блока и гильз цилиндров двигателя

Блок цилиндров является базовой деталью, которая служит для заданного расположения всех механизмов и деталей двигателя. У большинства дизелей блоки изготовлены из серого или специального легированного чугуна. Используют для изготовления этих деталей алюминиевый сплав AЛ-4 (двигатель 3M3-53).

Наиболее часто встречающимися дефектами блоков цилиндров являются:

- трещины и пробоины в стенках рубашки охлаждения

- износ гнезд под вкладыши коренных подшипников, нарушение соосности гнезд

- износ отверстий во втулках и отверстий под втулки распределительного вала или нарушение их соосности

- износ посадочных мест под гильзы, резьбовых отверстий и отверстий под толкатели

- коробление поверхностей

- трещины на перемычках между посадочными местами под гильзы цилиндров

- и др.

Блок выбраковывают при трещинах или обломах в гнездах под вкладыши коренных подшипников, в отверстиях под втулки распределительного вала, в масляных каналах и в местах, недоступных для их устранения, а также в случаях, когда обнаружено более двух трещин в перемычках между посадочными местами под гильзы или клапанными гнездами, более четырех трещин в рубашке охлаждения или более двух трещин, выходящих на обработанные поверхности.

Трещины и пробоины устраняют с помощью сварочных процессов, наложением заплат и закреплением их винтами или сваркой, наложением заплат с применением эпоксидных композиций. В местах, не испытывающих больших нагрузок, трещины заделывают стягивающими или уплотняющими фигурными вставками.

Изношенные резьбовые отверстия восстанавливают постановкой спиральных резьбовых вставок, нарезанием резьбы ремонтного (увеличенного) размера. Шпильки с изношенной резьбой выбраковывают: При наличии обломанных болтов и шпилек место облома зачищают заподлицо с поверхностью блока. В центре облома сверлят отверстие на всю длину обломанной части болта (шпильки). Затем забивают экстрактор соответствующего номера, на него надевают соответствующую гайку и вывинчивают обломанную часть из отверстия. При необходимости прогоняют резьбу метчиком.

Посадочные места (гнезда) под вкладыши коренных подшипников восстанавливают растачиванием под вкладыши ремонтного размера с увеличенным наружным диаметром на станке РД-14.

При отсутствии вкладышей ремонтного размера гнезда коренных подшипников восстанавливают путем фрезерования плоскостей разъема крышек коренных подшипников на 0,3-0,4 мм и последующего растачивания до номинального размера при условии сохранения допустимого расстояния от оси отверстия гнезд до верхней плоскости блока цилиндров. Перед фрезерованием плоскостей разъема комплект крышек устанавливают в специальное приспособление и фрезеруют сначала опорные поверхности под гайки. Затем переставляют крышки плоскостью разъема вверх и фрезеруют их. Паз под усик вкладыша углубляют фрезой.

Разработан технологический процесс и оборудование для восстановления изношенных гнезд коренных подшипников с диаметром более 95 мм электроконтактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера.

При наличии повреждений отдельных гнезд коренных подшипников их восстанавливают газовой наплавкой латунью Л-63 с применением флюса, напаивают припоем ПМЦ-54. Перед наплавкой постели вкладыша в блоке растачивают на глубину 1,0-1,5 мм и подогревают до температуры 500-600°С. Наплавленный слой латуни легко обрабатывается, но его твердость ниже твердости чугуна. Отдельные изношенные гнезда восстанавливают эпоксидными композициями без последующей обработки. Изношенные поверхности шлифуют вручную, обезжиривают и наносят приготовленный состав слоем не менее 1 мм. Затем укладывают на все гнезда специальную скалку диаметром, равным номинальному размеру отверстий под коренные подшипники. Перед укладкой скалку смазывают минеральным маслом. Гнезда, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и отверждают эпоксидный состав, после чего крышки и скалку снимают, а наплывы состава зачищают шабером.

При несоосности опор коренных подшипников не более 0,07 мм и отсутствии других дефектов коренные вкладыши устанавливают в опоры и растачивают по антифрикционному слою под размеры имеющихся коленчатых валов. Не допускается раскомплектовывать вкладыши после расточки.

Гнезда коренных подшипников в блоках автомобильных двигателей восстанавливают железнением в проточном электролите. Применяют специальные установки, позволяющие одновременно наращивать все гнезда подшипников.

Коробление поверхности прилегания головки цилиндров, превышающее 0,15 мм, устраняют шлифованием на плоскошлифовальном станке или вертикально-сверлильном при помощи специального приспособления. В ЦРМ хозяйств допускается устранять коробление шлифованием вручную кругом диаметром 300-450 мм в зависимости от размеров блока или пришабриванием.

Изношенные гнезда под втулки распределительного вала растачивают на горизонтально-расточных станках и запрессовывают новые втулки с последующей расточкой под номинальный или ремонтный размер шеек распределительного вала. Непараллельность оси отверстий под опоры распределительного вала с осью отверстий под вкладыши коренных подшипников коленчатого вала допускается не более 0,1 мм по всей длине.

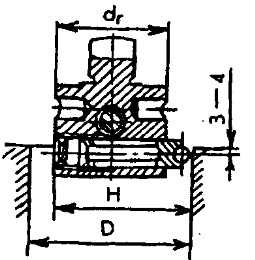

Износ нижнего посадочного пояска под гильзу цилиндров устраняют растачиванием на пояске новой уплотнительной канавки под резиновое кольцо номинального размера. Канавку формируют выше или ниже существующей. Торцовую поверхность гнезда блока цилиндров под бурт гильзы, имеющую разницу по глубине при промерах в двух взаимно перпендикулярных плоскостях более 0,05 мм, зенкеруют или протачивают. При сборке увеличение глубины выточки компенсируют постановкой металлического кольца под торец бурта гильзы.

После устранения всех неисправностей блок подвергают контролю, так как применение сварки и других способов устранения дефектов может вызвать искажение его основных геометрических параметров. Коробление поверхности прилегания головки цилиндров контролируют с помощью поверочной линейки ШП-1- 650 и набора щупов. Соосность гнезд под коренные подшипники проверяют при помощи гладких оправок, индикаторных и других приспособлений.

Биение торцов выточек под бурт гильзы цилиндров контролируют специальным индикаторным приспособлением. Непараллельность опорной поверхности выточек относительно верхней плоскости блока не должно превышать 0,03 мм.

Перпендикулярность осей посадочных поясков под гильзы цилиндров к оси отверстий под коренные подшипники проверяют приспособлениями 70-8704-1002, КИ-4862 и др.

После запрессовки гильз проверяют испытание блока на герметичность. Испытывают блоки на специальном гидравлическом стенде КИ-5372, создавая давление 0,4 МПа. Подтекание воды или запотевание указывает на неисправность блока.

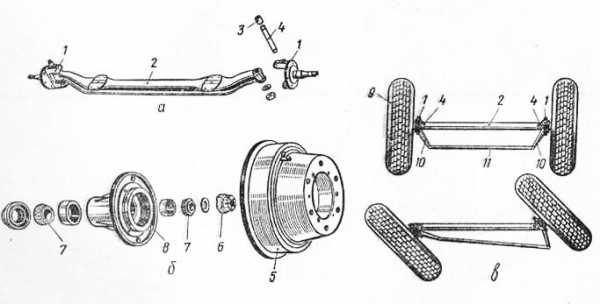

Дефекты гильз цилиндров и их устранение

Гильзы цилиндров изготавливают из серого специального и легированного чугуна. Внутреннюю рабочую поверхность гильз закаливают токами высокой частоты на глубину 1,5 мм с последующим отпуском для получения твердости не ниже HRC 40-50. Ресурс двигателя в значительной мере определяется состоянием гильз цилиндров.

Основными дефектами гильз цилиндров являются следующие:

- износ внутренней рабочей поверхности, риски и задиры

- износ нижней опорной поверхности установочного бурта и посадочных поясков

- кавитационные разрушения наружной поверхности

Наибольший износ гильз блоков наблюдается на расстоянии 20-25 мм от верхней кромки в зоне остановки верхнего компрессионного кольца в в.м.т. Интенсивнее гильзы изнашиваются в плоскости качания шатуна. Неравномерный износ гильз цилиндров по образующей объясняется различными условиями трения.

Реже наблюдаются задиры на рабочей поверхности и кавитационный износ гильзы.

Величину износа, овальность, конусообразность определяют с помощью индикаторного нутромера. При износе гильз цилиндров и увеличении зазора в сопряжении цилиндр — поршень выше допустимого значения их растачивают и хонингуют на следующий ремонтный размер, после чего комплектуют с поршнями соответствующего диаметра. Допустимый без ремонта зазор между гильзой и юбкой поршня двигателей Д-160 — 0,59 мм, для СМД-60 и СМД-62 — 0,44 мм, для остальных дизелей — 0,4 мм, для ЗИЛ- 130 и 3M3-53 — 0,2 при допускаемой конусообразности и овальности не более 0,02 мм для гильз 3M3-53 и 0,09 мм всех остальных двигателей. При овальности 0,1 симметричные гильзы рекомендуется повернуть на 90° по отношению к прежнему положению.

Ремонтный размер гильз цилиндров большинства дизелей увеличен на 0,7 мм, а для А-01М, А-41 и дизелей ЯМЗ — на 0,5 мм. Для гильз и цилиндров двигателей ЗИЛ, ГАЗ и ЗМЗ предусмотрено три ремонтных размера с межремонтным интервалом 0,5 мм. Bee цилиндры или гильзы одного блока обрабатывают под один ремонтный размер.

Растачивают цилиндры и гильзы на вертикально-расточных станках. Блок для расточки цилиндров устанавливают на стол станка, а гильзы крепятся в специальных приспособлениях.

Перед растачиванием гильзы (цилиндра) замеряют наибольший диаметр в зоне работы верхних компрессионных колец и определяют возможность ее расточки на ремонтный размер Dpp:

Dрр > Dr = Dmax + 2а + 2b где Dr — расчетный диаметр гильзы, мм; Dmax — наибольший замеренный диаметр изношенной гильзы, мм; а — припуск на заглубление резца (0,02-0,03 мм); b — припуск на хонингование (0,02-0,05 мм).

При растачивании цилиндров блока необходимо сохранить расстояние между осями цилиндров и перпендикулярность их осей к оси коленчатого вала. Для этого необходимо совместить оси растачиваемого цилиндра (гильзы) с осью шпинделя. Совмещение осей производят предварительно с помощью оправки с шариком, вставленной в шпиндель станка. При этом конец оправки должен находиться от оси шпинделя на расстоянии, равном половине диаметра растачиваемого цилиндра. Центрирование выполняют по верхнему пояску цилиндра блока поворотом шпинделя с оправкой. Оправку предварительно устанавливают на размер Н, определяемый по формуле:

H=(d2+ D)/2 где d2 — диаметр головки шпинделя, мм; D — диаметр цилиндра в верхней, неизношенной части, мм.

Для более точной установки блока или гильзы цилиндров относительно оси шпинделя применяют приспособление с индикатором часового типа. После центрирования блок или приспособление с гильзой закрепляют на столе станка.

Цилиндры растачивают резцами с твердыми пластинками ВК2 или со вставками из эльбора-Р. Перед растачиванием резец устанавливают на размер К, вычисленный по формуле:

К = (d2 + Dpр — b)/2 где Dpp — принятый стандартный ремонтный размер.

После растачивания с целью получения требуемой шероховатости цилиндры и гильзы хонингуют абразивными или алмазными брусками, закрепленными в специальной головке, на станках ЗБ-833, ЭГ-833 и др. При хонинговании головка совершает вращательное и возвратно-поступательное движение. В качестве охлаждающей жидкости применяют смесь керосина (80—90%) и машинного масла. Ход хонинговальной головки устанавливают таким, чтобы бруски выходили за верхний и нижний края цилиндра на 0,2-0,3 их длины.

Обычно хонингование ведут в два приема: предварительное (черновое) и окончательное (чистовое). Черновое хонингование ведут брусками зеленого карборунда на керамической связке зернистостью 10-16 или брусками из синтетических алмазов марки А250/200-М1. Припуск на чистовое хонингование оставляют 0,010-0,005 мм. Чистовое хонингование закаленных гильз ведут брусками ACM 28/20-МСВ, ACM 20/14-М1, шероховатость поверхности — Ra 0,32-0,16 мкм.

На некоторых ремонтных предприятиях вместо хонингования применяют раскатку шариковыми или роликовыми раскатниками. В этом случае припуск при растачивании на раскатку оставляют в пределах 0,05-0,06 мм.

Рис. Совмещение оси цилиндра и шпинделя станка с помощью шариковой оправки.

Рис. Установка вылета резца.

После окончательной механической обработки овальность и конусообразность цилиндров не должна превышать 0,02 мм.

Кавитационные разрушения наружных поверхностей гильз устраняют заделкой составами на основе эпоксидных смол.

Изношенные посадочные пояса гильз восстанавливают железнением или контактной приваркой ленты с последующей механической обработкой до номинального размера.

Предельно изношенные гильзы цилиндров можно восстанавливать до номинального размера постановкой стальной ленты (сталь У8А, У10А, 65Г) толщиной 0,5-0,7 мм. Ленту свертывают в приспособлении и запрессовывают в предварительно расточенную гильзу, а затем шлифуют до номинального размера. У моно-блоков цилиндры восстанавливают постановкой гильзы, изготовленной из марганцовистого чугуна. В расточенный блок гильзу запрессовывают с натягом 0,08-0,12 мм и обрабатывают до номинального размера.

Гильза цилиндра. Снятие, очистка, проверка - Автоцентр - все об авто в одном месте!

Снятие

• Слейте моторное масло.

• Снимите головку блока цилиндров, см соответствующий раздел.

• Снимите масляный поддон, см. соответствующий раздел.

• Снимите всасывающий трубопровод моторного масла, см. соответствующий раздел.

• Снимите защитную пластину блока цилиндров.

• Снимите маслораспылители охлаждения поршней.

• Извлеките поршни с шатунами в сборе, см. соответствующий раздел

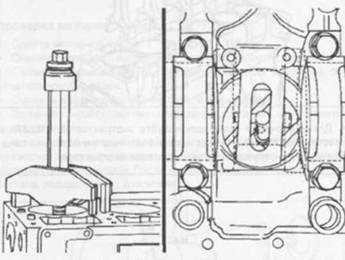

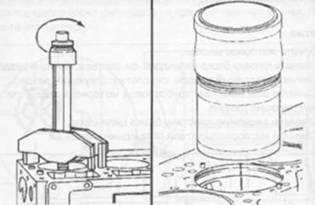

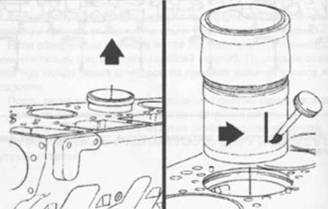

• Для извлечения гильз используйте экстрактор № 3162873 и пластину № 3162462. Перед использованием внимательно ознакомьтесь с инструкцией по эксплуатации экстрактора.

• Установите экстрактор на верхнюю поверхность блока цилиндров. Болт должен находиться по оси цилиндра Заведите пластину под гильзу. Пластина должна располагаться параллельно постелям коренных подшипников. Убедитесь, что пластина не выступает за внешний диаметр гильзы

• Вращайте болт экстрактора по часовой стрелке. После выхода гильзы из головки блока цили и дров снимите ее двумя руками. Снимите и утилизируйте уплотнительные кольца.

• Для последующей правильной установки при снятии нанесите маркером на гипьзы метки со стороны впуска. Нанесите также номера цилиндров.

Очистка

• При очистке канавок под уплотнительные кольца и фланца гильзы не используйте абразивные материалы, применяйте щетку из мягкой проволоки Для снятия нагара и других отложений используйте Scotch-Brite 7448 № 3823258 или аналогичные материалы.

• При использовании растворителей, кислых или щелочных растворов следуйте инструкциям изготовителя. Надевайте защитную одежду, перчатки и очки.

• Очистите гильзы паром и высушите сжатым воздухом.

• Нанесите на гильзы чистое моторное масло 15W-40. Оставьте гильзы на 10 — 15 минут, чтобы дать наслоениям впитать масло. Протирайте гильзы фильтровальной бумагой без ворса до полного удаления наслоений.

Проверка для повторного использования

• Убедитесь в отсутствии трещин на внутренней и внешней поверхностях гильзы. Обратите внимание на поверхность под фланцем и канавки под уплотнительные кольца. Если есть возможность, используйте для поиска трещин магнитные детекторы или наборы специальных красителей.

• Проверьте внешнюю поверхность гильзы на предмет наличия точечной коррозии. Если очаги точечной коррозии глубже 1,6 мм. гильза подлежит замене.

• Проверьте внутреннюю поверхность гильзы на предмет наличия вертикальных царапин, избыточного износа, задиров или других повреждений. Если царапины настолько глубокие, что чувствуются ногтем пальца руки, гильза подлежит замене.

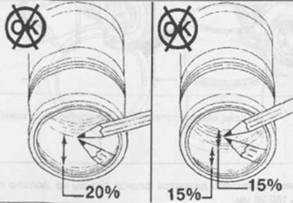

• Проверьте внутреннюю поверхность гильзы на предмет полировки. При умеренной полировке (А) внутренняя поверхность гильзы имеет зеркальный блеск со следами хонингования и травления. При сильной полировке (В) внутренняя поверхность гильзы имеет сильный зеркальный блеск, следы хонингования и травления не видны.

• Замените гильзу, если площадь поверхности с сильной полировкой составляет более 20% поверхности хода поршневых колец.

• Замените гильзу, если площадь поверхности с умеренной или сильной полировкой составляет 30% поверхности хода поршневых колец, причем половина этой площади (15%) составляет поверхность с сильной полировкой.

• При помощи нутромера измерьте внутренний диаметр гильзы цилиндра. Произведите три пары измерений под углом 90° на трех уровнях.

• Значение внутреннего диаметра гильзы не должно превышать 137,14 мм.

• Измерьте внешний диаметр фланца гильзы цилиндра.

• Значение внешнего диаметра фланца гильзы не должно превышать 160,98 мм.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453