Расчет пневмоподвески автомобиля

Пневматическая подвеска для бюджетного автомобиля

Худайбердин Айрат Рустемович1, Шишкина Анна Федоровна21Филиал Уфимского государственного авиационного технического университета в г. Стерлитамаке, студент направления «Электроэнергетика и электротехника»2Филиал Уфимского государственного авиационного технического университета в г. Стерлитамаке, доцент кафедры естественно-научных и общепрофессиональных дисциплин, кандидат технических наук

Hudayberdin Ayrat Rustemovich2, Shishkina Anna Fedorovna21Branch Ufa State Aviation Technical University in Sterlitamak, student direction «Power and Electrical Engineering»2Branch Ufa State Aviation Technical University in Sterlitamak, assistant professor of science and general professional disciplines, Ph.D.

Библиографическая ссылка на статью: Худайбердин А.Р., Шишкина А.Ф. Пневматическая подвеска для бюджетного автомобиля // Современная техника и технологии. 2015. № 4 [Электронный ресурс]. URL: http://technology.snauka.ru/2015/04/6423 (дата обращения: 23.09.2018).

В настоящее время популярной становится установка на автомобили пневматической подвески (пневмоподвески), которая позволяет регулировать клиренс. Наибольшее распространение такой вид подвески получил в автомобилях бизнес-класса и больших внедорожниках, например, Audi Q7, Volkswagen Touareg. Ряд производителей автомобилей, например, Bentley, BMW, Ford, Lexus и другие, используют в своих моделях пневмоподвеску не как отдельный вид подвески, а в составе конструкций других подвесок (например, многорычажной).

Перечислим преимущества использования пневмоподвески:

- появляется возможность быстро изменять клиренс автомобиля;

- улучшается сцепление автомобиля с дорогой;

- управление пневмоподвесками (накачка, изменение давления) доступно прямо из салона автомобиля;

- пневмоподвески позволяют максимально использовать грузоподъемность автомобиля и даже допускают небольшой перегруз;

- повышается проходимость автомобиля по бездорожью;

- снижается износ покрышек;

- снижается расход топлива.

Таким образом, благодаря пневматической подвеске можно изменить клиренс автомобиля, повысить его грузоподъемность, улучшить управляемость, и в целом обеспечить комфорт и безопасность.

Как было сказано выше, пневматическая подвеска используется чаще всего на автомобилях бизнес-класса. Цель данной работы состояла в том, чтобы адаптировать пневмоподвеску под использование на бюджетном автомобиле. В качестве опытного образца был выбран Chevrolet Lanos. Для данной модели характерен невысокий клиренс, поэтому при движении по сельской местности и грунтовым дорогам происходит задевание дна автомобиля о неровности проезжей части. Это может привести к значительным повреждениям, дорогому ремонту и возникновению аварийных ситуаций.

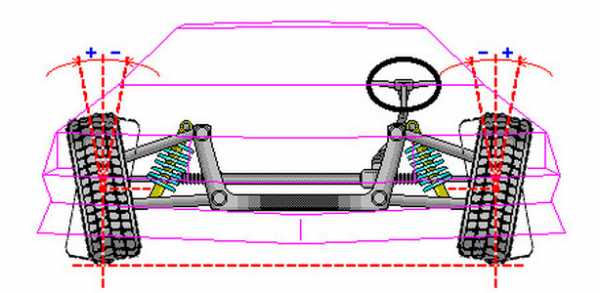

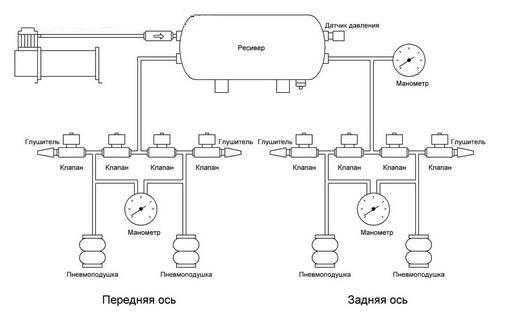

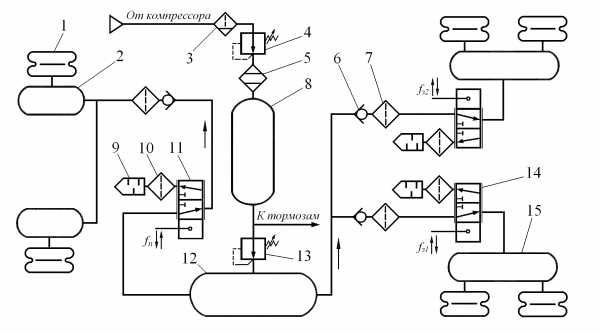

При выполнении работ ставились задача сделать недорогую пневмоподвеску своими руками без потери функциональности [1]. За основу была взята схема, приведенная на рис. 1. Помимо выбранной четырехконтурной пневмоподвески сущеествуют также одно- и двухконтурные. Одноконтурная пневмоподвеска позволяет регулировать высоту сразу четырех колес, двухконтурная – отдельно высоту передней и задней оси. Преимущество четырехконтурной подвески заключается в возможности регулировки высоты каждого колеса отдельно.

Рис. 1. Схема четырехконтурной пневмоподвески

Для переделки подвески необходимо было подобрать упругие элементы (пневмоподушки). Подбор пневмоподушки проводится на основе расчета двух основных параметров: диаметра сильфона и величины хода пневмобаллона [2]. Диаметр пневмоподушки определяет величину нагрузки, которую она выдерживает. Максимальную нагрузку, которую способна держать пневмоподушка, можно найти как произведение рабочего давления воздуха на эффективную площадь сильфона:

M = Рвозд·Sэ,

где M – нагрузка на пневмоподушку (в килограммах), Рвозд – рабочее давление воздуха в пневмоподушке (в кг/см2), Sэ – эффективная площадь сильфона, выраженная в см2. Для нашего автомобиля была выбрана пневмоподушка Rubena, рабочее давление воздуха в которой порядка 7 атмосфер.

Эффективная площадь сильфона рассчитывается через площадь рабочей поверхности пневмоподушки следующим образом:

Sэ = S /1.2,

где S также выражено в см2 и записывается через диаметр как:

S = πD2/4.

Подставив два последних выражения в уравнение для максимальной нагрузки, получим несложную в использовании формулу для расчета диаметра пневмоподушки:

D = 1.2·(М/ Рвозд)1/2 .

Так как рабочее давление воздуха уже известно, то для расчета диаметра пневмоподушки нужно найти величину максимальной нагрузки M. Для оценки возможной нагрузки на пневмоподушку можно поступить следующим образом: из паспорта транспортного средства выписать разрешенную максимальную массу автомобиля и разделить ее на 4 (по числу колес). Полученное число следует увеличить на 20-25% в связи с тем, что необходимо учесть следующие эксплуатационные особенности:

- динамическая нагрузка во время движения автомобиля всегда повышается;

- в ряде случаев автомобиль может быть перегружен;

- в реальных условиях сложно добиться равномерного распределения нагрузки на все колеса;

- расположение двигателя в передней части автомобиля приводит к повышению нагрузки на передние колеса.

На следующем этапе работы выполнялся расчет величины хода пневмоподушки по формуле:

ΔH = Hmax – Hmin,

где Hmax – максимальная высота сильфона; Hmin – высота сильфона в сжатом состоянии. Полученная величина хода должна быть скорректирована таким образом, чтобы быть не меньше хода амортизатора. Тогда ход амортизатора будет использоваться полностью и пневмоподвеска не будет повреждаться при установке машины на домкрат.

После проведенных расчетов необходимо выполнить фланцы для пневмоподушки, для чего была изучена конструкция подвески выбранного автомобиля. Задача состояла в том, чтобы пневмоподушки можно было установить без лишних изменений в конструкции и при необходимости вернуть заводскую подвеску. Кроме того, важно было выбрать удобный способ подвода воздуха в подушку. Чертежи фланцев выполнялись в программе КОМПАС-3D, а затем детали были изготовлены в токарной мастерской.

Для управления готовыми пневмоподушками нужно также выполнить систему управления, в которую входят:

- ресивер – резервуар для сжатого воздуха;

- компрессор для накачки воздуха в ресивер;

- блок клапанов, через которые поступает воздух в подушки;

- пульт управления для управления блоком клапанов.

Для нашей конструкции использовался ресивер на 20 литров. Такого объема достаточно для нескольких подъемов и спусков. Компрессор использовался марки Беркут R20, поскольку он отличается хорошей производительностью. Блок клапанов было решено сделать из клапанов газового оборудования. Так как на выбранный автомобиль устанавливалась четырехконтурная пневмоподвеска, то использовалось 8 клапанов.

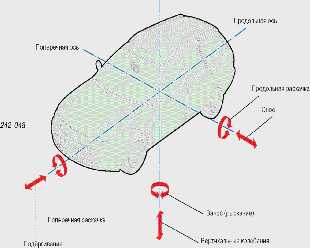

В настоящее время разработанная и смонтированная пневмоподвеска установлена на автомобиль и полностью работоспособна (см. рис. 2, а также видеофрагмент по ссылке в конце статьи). Таким образом, результатом работы стала функционирующая пневмоподвеска, успешно адаптированная под использование на бюджетном автомобиле.

Возможности установленной пневмоподвески

Библиографический список- Худайбердин А.Р., Шишкина А.Ф. Разработка пневмоподвески для бюджетного автомобиля // Молодежные инновации в машиностроении: тезисы докладов межвузовской студенческой научно-практической конференции (Ишимбай, 13 апреля, 2015 г.). Уфимск. гос. авиац. техн. ун-т. – Уфа: Уфимск. гос. авиац. техн. ун-т, 2015. – 210 с. – С. 37-38

- Портал компании “КД-Пневмо” // URL: www.stavimpnevmo.ru

Все статьи автора «Шишкина Анна Федоровна»

18 Пневматическая подвеска автомобиля

Назначение системы питания пневматических подвесок – снабжение упругих элементов воздухом под давлением.

Компрессор автомобиля должен обеспечить воздухом тормозную систему, пневматическую подвеску и ряд вспомогательных систем.

Расчеты потребления воздуха пневматической подвеской проводим для изотермического процесса сжатия и расширения воздуха.

Потребление воздуха подвеской складывается из потребления:

- при изменении статической нагрузки;

- потребление воздуха при движении автобуса;

- компенсация утечек воздуха;

- компенсация изменения объёма воздуха вследствие изменения его температуры

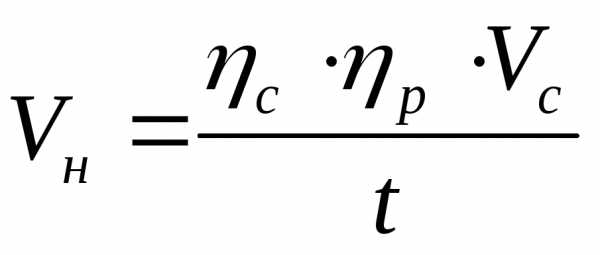

Количество воздуха Vс, которое должен подать компрессор из атмосферы (давление 0,1 МПа) при изменении статической нагрузки, определяется формулой:

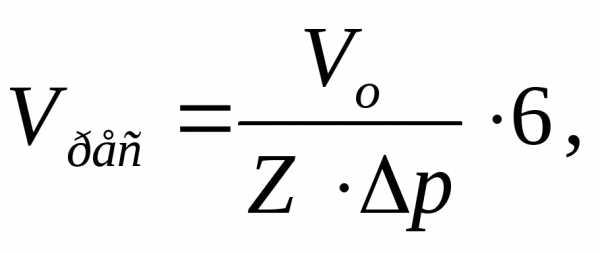

(1)

где Vз, Vn - объемы упругих элементов, резервуаров упругих элементов и трубопроводов соответственно задней и передней подвесок. У автобуса ЛАЗ Vз =44 л, Vn = 22 л:

∆рз, ∆рр - изменение давления соответственно в задней и передней подвесках при изменении статической нагрузки.

Также в передних упругих элементах автобуса ЛАЗ при изменении нагрузки давление растет с 0,265 до 0,31 МПа, а в задней – с 0,14 до 0,43 МПа,

Максимальное потребление воздуха имеет место при полной нагрузке автобуса.

Если вход и выход пассажиров происходит одновременно, то нагрузка изменяется меньше. Это уменьшение можно оценить коэффициентом неравномерности. Тогда потребление воздуха из-за изменения нагрузок

, (2)

, (2)

где ηс = 0,1 - коэффициент сменности;

ηр = 0,5 - коэффициент неравномерности при регуляторах с гидравлическим замедлителем;

t = 1,5 - интервал остановок автобуса.

Производительность компрессора, необходимая для обеспечения работы пневматической подвески, определяется по следующей формуле:

, (3)

где V0=Vp+Vн – потребление воздуха подвеской при эксплуатации, являющейся суммой потребления при движении Vp и потребления при изменении нагрузок Vн;

Vp – потребление воздуха вследствие работы регулятора равное примерно половине Vн;

ηз - коэффициент запаса, учитывающий, что компрессор должен быть загружен на 20-35%. При пневматическом приводе тормозов принимается ηз = 3. При наличии регулятора положения кузова с гидравлическим замедлителем

ηз = 2,3.

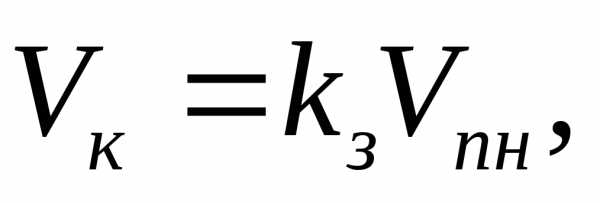

Для определения производительности компрессора Vк , обеспечивающего работу всех агрегатов автобуса, к величине V пн следует добавить расход воздуха на тормозную систему, вспомогательное оборудование и утечку воздуха.

(4)

(4)

где kз - коэффициент запаса.

Действительная производительность компрессора автобуса ЛАЗ при противодавлении от 0,7 до 0,43 МПа составляет 150 л/мин.

Объём ресиверов пневматической подвески выбирается из соображения обеспечения долговечности компрессора.

(5)

(5)

где ∆р = 0,05…0,15 колебание давления в ресивере, зависящее от типа регулятора давления. В расчётах принимают ∆р =0,1 МПа;

z - максимально допустимое число включений компрессора в час. Для автобусов z = 15.

Количество ресиверов и объём каждого из них выбирают согласно правилам Котлонадзора. Объём одного ресивера не должен превышать 25 л.

Ресиверы пневматической системы должны обеспечить наполнение воздухом упругих элементов при изменении статической нагрузки.

Количество воздуха, отдаваемого ресиверами в пневматические упругие элементы, зависит от ряда параметров системы.

В случае, когда максимальное давление воздуха в упругих элементах меньше давления, устанавливаемого межбалонным редуктором (рмеж > рmax), вначале воздух подаётся из всех ресиверов, и в упругие элементы будет подано количество воздуха (приведенное к давлению 0,1 МПа)

(6)

где  объём ресиверов пнневмосистемы;

объём ресиверов пнневмосистемы;

ррес - давление в ресиверах.

Воздух с давлением, меньшим рмеж, выходит только из ресиверов, расположенных за межбалонным редуктором. Межбалонный редуктор рекомендуется ставить между первым и вторым (от компрессора) ресиверами. Поэтому при расчёте объём первого ресивера не учитывается, и тогда

(7)

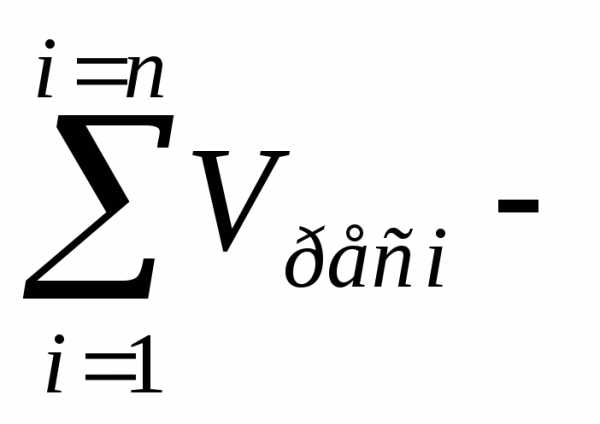

1 – упругий элемент; 2 – резервуар упругого элемента; 3 – водомаслоотделитель; 2 – регулятор давления; 5 - противозамораживатель; 6 – обратный клапан; 7,10 – воздушный фильтр; 8 – ресивер тормозной системы; 9 – глушитель шума регулятора на выходе воздуха в атмосферу; 11 – передний регулятор положения кузова; 12 – ресивер пневмоподвески; 13 – межбалонный редуктор; 14 – задний регулятор положения кузова; 15 – резервуар заднего упругого элемента

Рисунок 1 – Схема питания пневматической подвески ЛАЗ

На автобусе ЛАЗ-695 установлены три ресивера по 23 л. Максимальное давление в ресиверах принимается ррес = 0,68 МПа. Давление перепуска межбалонного редуктора рмеж = 0,45 МПа. Максимальное давление в передних упругих элементах рmax = 0,5 МПа. Одна треть из V′ входит в передние упругие элементы, где pn = pmax =0,5 МПа и имеется один регулятор положения кузова; две трети попадут в задние упругие элементы, где рз= рmax= 0,38 МПа. В заднюю подвеску продолжает подаваться воздух до давления ррес = 0,45 МПа из всех ресиверов, т.е.

, (8)

а далее воздух подаётся (до достижения максимального давления в задней подвеске) только из второго и третьего ресиверов, т.е.

. (9)

Всего в заднюю подвеску может быть подан объём воздуха

. (10)

Приведенный расчёт расхода воздуха из ресиверов имеет ряд неточностей. Загрузка передней и задней подвесок принята одновременной и мгновенной, а в действительности на автобусе загружается в первую очередь задняя подвеска. Не учитывается осадка упругих элементов при увеличении нагрузки (и в связи с этим изменение давления), а также сопротивление перетеканию воздуха обратных клапанов, фильтров и т.д.

Рекомендуемая литература

Певзнер, Я.Н., Краснов, К.А. Пневматические и гидропневматические подвески / Я.Н. Певзнер, К.А. Горелик.- М.: Машгиз.-1963, 315 с.

Успенский, И.Н., Мельников, А.А. Проектирование подвески автомобиля /И.Н. Успенский, А.А. Мельников. - М.: Машиностроение. - 1976, 168с.

3. Мельников, А.А Некоторые вопросы проектирования и исследования подвески автомобиля /А.А. Мельников.- Горький. - 1973, 80с.

Устройство пневмоподвески автомобиля

Введение

При движении по неровностям дороги на колёса автомобиля действуют ударные нагрузки. Эти нагрузки через систему подрессирования и направляющие элементы передаются на кузов автомобиля. Одна из задач подвески — демпфирование этих нагрузок.

При рассмотрении конструкции системы подрессоривания следует всегда различать её упругие и демпфирующие элементы.

Благодаря их совместному действию достигаются:

Безопасность

Сохраняется постоянный контакт колеса с дорогой, имеющий большое значение для эффективной работы тормозов и точности рулевого управления.

Комфорт

Под этим понятием подразумевается защита пассажиров от воздействия колебаний, угрожающих их здоровью или создающих неприятные ощущения, а также сохранение целостности перевозимого груза.

Надёжность работы

Под этим понятием подразумевается защита кузова и агрегатов автомобиля от высоких ударных и вибрационных нагрузок.

При движении автомобиля его кузов испытывает не только поступательные перемещения вверх и вниз, но и колебания вокруг продольной, поперечной и вертикальной осей и вдоль них.

Наряду с кинематикой подвески, система подрессоривания также оказывает существенное воздействие на эти перемещения и колебания.

Поэтому правильный подбор упругих и демпфирующих элементов подвески (компонентов системы подрессоривания) имеет важное значение.

Система подрессоривания

В качестве несущих компонентов системы подрессоривания выступают упругие элементы, расположенные между подвеской и кузовом. Эта система дополняется шинами и сиденьями, имеющими собственную упругость.

Упругие элементы могут быть выполнены из стали, резины/эластомеров, а также использовать в качестве рабочего тела газы/ воздух. Возможно и комбинированное использование перечисленных материалов.

В подвеске легковых автомобилей обычно используются стальные упругие элементы. Стальные упругие элементы имеют самые разные конструктивные исполнения, среди которых самое широкое распространение получили винтовые пружины.

Пневматическая подвеска, используемая уже в течение долгого времени на грузовых автомобилях, благодаря своим достоинствам всё больше входит в употребление и на легковых автомобилях.

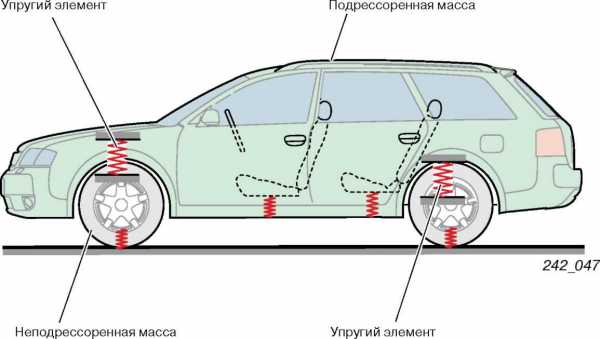

Существуют понятия подрессоренные массы автомобиля (кузов с трансмиссией и частично ходовая часть) и неподрессоренные массы автомобиля (колёса с тормозными механизмами, а также частично массы ходовой части и приводных валов).

Жесткость и эффективность демпфирования системы подрессоривания обуславливают частоту собственных колебаний кузова автомобиля

Неподрессоренные массы

Неподрессоренные массы стараются уменьшить, чтобы минимизировать их влияние на характеристику колебаний (частоту собственных колебаний кузова). Кроме того, благодаря малой инерции таких масс снижаются ударные нагрузки на неподрессоренные узлы конструкции и значительно улучшается характеристика работы подвески. Эти факторы ведут к заметному повышению комфорта в движении.

Примеры снижения величин неподрессоренных масс:

Алюминиевый колесный диск с пустотелыми спицами

Узлы шасси (поворотный кулак, корпус ступичного подшипника, рычаг подвески и т. д.) из алюминия

Тормозной суппорт из алюминия

Оптимизированные по массе шины

Оптимизация массы деталей ходовой части (например, ступиц колёс)

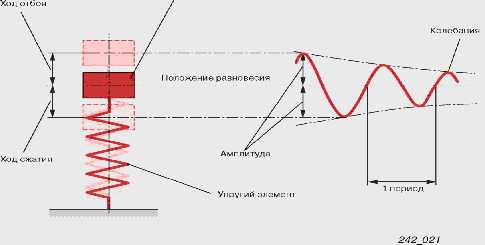

Колебания

Если подрессоренная масса будет выведена из положения равновесия некоторой силой, то в упругом элементе возникнет восстанавливающая сила, которая позволит массе выполнить движение возврата. При этом масса «проскакивает» положение равновесия, и при этом вновь возникает восстанавливающая сила. Этот процесс будет повторяться до тех пор, пока из-за сопротивления воздуха и внутреннего трения в упругом элементе колебания не затухнут.

Частота собственных колебаний кузова

Колебания характеризуются величиной амплитуды и частотой. При настройке ходовой части особое значение имеет частота собственных колебаний кузова. Частота собственных колебаний неподрессоренных масс находится для автомобиля среднего класса в пределах 10-16 Гц. Путём соответствующей настройки подвески частота собственных колебаний кузова (подрессоренной массы) доводится до 1-1,5 Гц

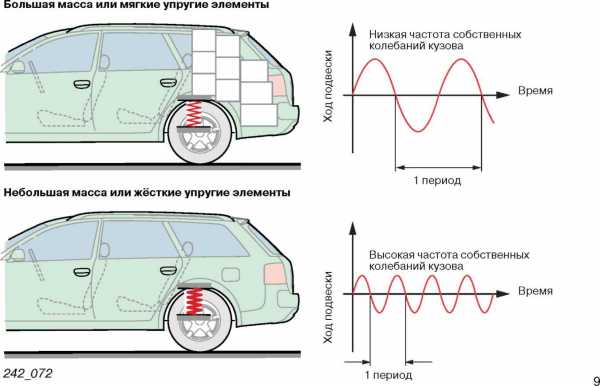

Частота собственных колебаний кузова в основном определяется характеристиками упругих элементов (жёсткостью) и величиной подрессоренной массы.

Большая масса или мягкие упругие элементы обуславливают низкую частоту собственных колебаний кузова и большой ход подвески (амплитуду).

Небольшая масса или жёсткие упругие элементы обуславливают высокую частоту собственных колебаний кузова и малый ход подвески.

В зависимости от индивидуальной восприимчивости частота собственных колебаний кузова ниже 1 Гц может вызывать тошноту. Частоты более 1,5 Гц ухудшают комфортность езды, а, начиная с величины около 5 Гц, ощущаются как вибрация.

Определение

| Колебания | Перемещение массы (кузова) вверх и вниз. |

| Амплитуда | Наибольшее отклонение колеблющейся массы от положения равновесия (амплитуда колебаний, ход подвески). |

| Период | Время одного колебания. |

| Частота | Число колебаний (периодов) за единицу времени (секунду). |

| Частота собственных колебаний кузова | Число колебаний подрессоренной массы (кузова) за единицу времени (секунду). |

| Резонанс | Масса «подталкивается» некоторой силой синхронно с ритмом своих колебаний, из-за чего увеличивается амплитуда (раскачивание). |

Настройка частоты

В зависимости от размеров двигателя и оборудования осевая нагрузка (подрессоренные массы) одной модели автомобиля варьируется очень сильно.

Чтобы сохранять высоту кузова (т. е., внешний облик) и частоту собственных колебаний кузова, которая определяет динамику движения, почти одинаковыми для всех вариантов, в соответствии с осевой нагрузкой на передней и задней осях устанавливаются различные комбинации упругих элементов и амортизаторов.

Так, например, частота собственных колебаний кузова для Audi A6 настраивается на 1,13 Гц на передней оси и на 1,33 Гц на задней оси (расчётные величины).

Жёсткость упругих элементов, таким образом, является решающим фактором для величины частоты собственных колебаний кузова.

Степень демпфирования колебаний амортизатором не оказывает заметного влияния на величину частоты собственных колебаний кузова. Она влияет лишь на то, насколько быстро затухнут колебания (постоянная затухания).

В стандартной ходовой части без регулирования дорожного просвета задняя ось, как правило, настроена на более высокую частоту собственных колебаний кузова. Это сделано из расчета, что при загрузке автомобиля в основном увеличивается нагрузка на заднюю ось, что автоматически понижает частоту собственных колебаний.

Параметры упругих элементов

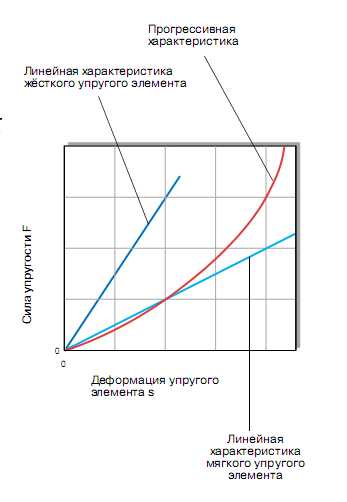

Характеристика упругого элемента (жёсткость)

При построении графика в координатах сила-ход мы получим графическую характеристику упругого элемента.

Жёсткость упругого элемента — это отношение действующей силы к ходу. Жёсткость упругих элементов измеряется в Н/мм

Она даёт представление о том, является ли упругий элемент мягким или жёстким.

Если жёсткость упругого элемента является постоянной на протяжении всего хода, то он имеет линейную характеристику.

Мягкой упругий элемент обладает пологой характеристикой, а жёсткий упругий элемент отличается крутой характеристикой.

Винтовая пружина становится более жёсткой при:

увеличении диаметра прутка;

уменьшении диаметра пружины;

уменьшении числа витков.

Если жёсткость упругого элемента растёт вместе с увеличением его деформации, то он имеет прогрессивную характеристику.

Винтовые пружины с прогрессивной характеристикой можно отличить по:

неравномерному шагу витков;

конической форме навивки;

переменному диаметру прутка;

комбинации двух упругих элементов (пример см. на следующей странице).

Основы теории пневматической подвески

Пневматическая подвеска с регулированием дорожного просвета

Такая пневматическая подвеска является регулируемой.

При использовании пневматической подвески регулирование дорожного просвета не связано с дополнительными техническими ухищрениями, поэтому интегрируется в общую систему настроек. Основные достоинства регулирования дорожного просвета:

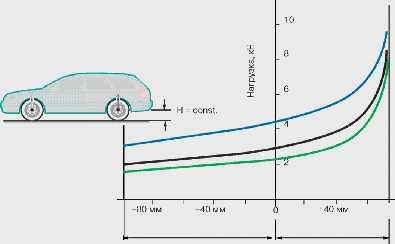

Статический ход сжатия упругого элемента (пневмобаллона) не зависит от нагрузки и всегда одинаков

Уменьшаются габариты колёсных ниш, обусловленные величиной свободного перемещения колёс. Это благоприятно сказывается на общем использовании объёма кузова автомобиля.

Кузов автомобиля может иметь более мягкое подрессоривание, что повышает уровень комфорта в движении.

Сохранение полного хода сжатия и отбоя упругого элемента при любых нагрузках.

Сохранение полного дорожного просвета при любых нагрузках.

При загрузке не изменяются углы установки колес.

Не увеличивается Cx (коэффициент аэродинамического сопротивления), нет ухудшения внешнего вида.

Меньший износ шаровых опор благодаря небольшим углам наклона пальцев.

При необходимости возможна более высокая нагрузка.

Неизменное (расчётное) положение кузова автомобиля (подрессоренной массы) поддерживается путём регулировки давления в пневмобаллонах.

Статический ход сжатия благодаря регулированию давления всегда остаётся одинаковым и его не требуется принимать в расчёт при конструировании колесных ниш.

Sстат=0

Другой особенностью пневматической подвески с функцией регулирования дорожного просвета является то, что частота собственных колебаний кузова остаётся почти постоянной при изменении массы автомобиля.

Помимо принципиальных достоинств системы регулирования дорожного просвета, её внедрение на пневматической подвеске обеспечивает важнейшее преимущество.

Благодаря тому, что давление воздуха в пневматических упругих элементах регулируется в зависимости от нагрузки, достигается изменение жёсткости пропорционально величине подрессоренной массы. В результате этого частота собственных колебаний кузова и, вследствие этого, комфорт в движении остаются почти неизменными вне зависимости от нагрузки.

Следующим преимуществом является обусловленная принципом действия прогрессивная характеристика пневматического упругого элемента.

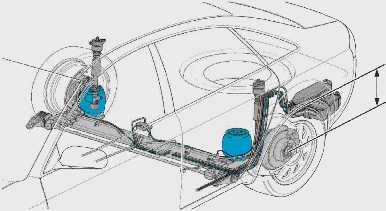

При помощи полностью несущей пневматической подвески обеих осей (Audi allroad quattro) можно регулировать величину дорожного просвета автомобиля:

обычное положение для движения в городе;

пониженное положение для езды на высокой скорости для улучшения динамики и уменьшения силы сопротивления воздуха;

повышенное положение для движения по пересеченной местности и по плохим дорогам.

«Полностью несущая» означает:

Системы регулирования дорожного просвета часто представляют собой комбинацию стальных или газонаполненных упругих элементов с гидравлическим или пневматическим устройством регулирования. Величина усилия, воспринимаемого такой подвеской, слагается из суммы усилий, воспринимаемых работающими упругими элементами. Поэтому такую подвеску называют «частично несущей» (Audi 100/Audi A8).

Подвески с регулированием дорожного просвета (на задней оси) и Audi allroad quattro (на задней и передней осях) имеют несущие пневматические упругие элементы и поэтому называются «полностью несущие».

Конструкция пневматического упругого элемента

На легковых автомобилях в качестве упругих элементов используются пневмобаллоны рукавного типа.

При малых габаритах такая конструкция обеспечивает большую деформацию упругого элемента.

Пневматический упругий элемент состоит из:

Верхней крышки корпуса

Резинокордного рукавного элемента

Поршня (нижней крышки корпуса)

Зажимного кольца

Наружный и внутренний слои изготавливаются из высококачественного эластомера. Материал устойчив к любым атмосферным воздействиям и является маслостойким. Внутренний слой воздухонепроницаемый.

Каркас воспринимает усилия, возникающие благодаря внутреннему давлению в пневмобаллоне.

Высококачественный эластомер и корд из полиамидной нити позволяют рукавному элементу легко раскатываться и обеспечивают минимальное трение (чувствительность) в этом упругом элементе.

Требуемые характеристики обеспечиваются в диапазоне температур от -35°C до +90°C.

Крепление манжеты (рукавного элемента) между верхней крышкой корпуса и поршнем осуществляется металлическими зажимными кольцами. Зажимные кольца запрессовываются в условиях производства.

Рукавный элемент раскатывается по поршню.

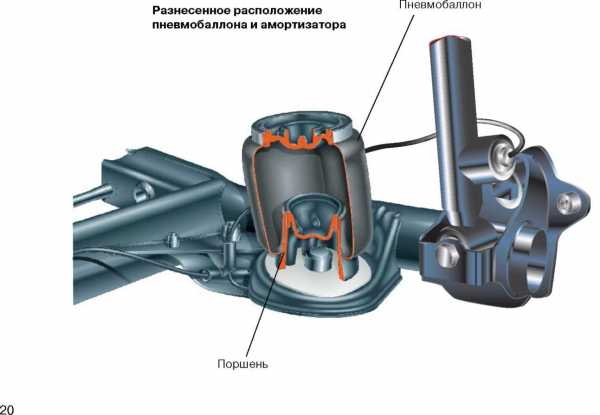

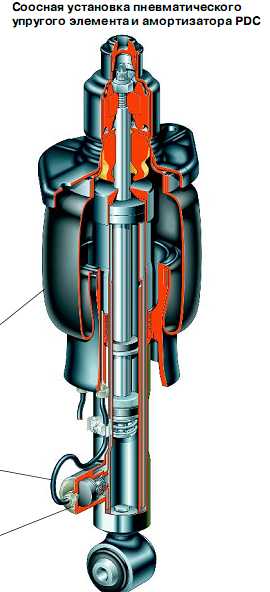

В зависимости от принятой кинематической схемы подвески оси пневмобаллоны могут устанавливаться отдельно от амортизаторов или вместе с ними (пневматическая амортизаторная стойка).

Пневмобаллоны не должны сжиматься или разжиматься, когда в них нет давления, так как при этом манжета не может правильно раскатываться по поршню (возможны её повреждения).

На автомобиле с пневмобаллонами, в которых отсутствует давление, перед тем, как приподнимать или опускать его (например, при помощи подъёмника или домкратов), в пневмобаллонах с использованием диагностического тестера необходимо создать давление.

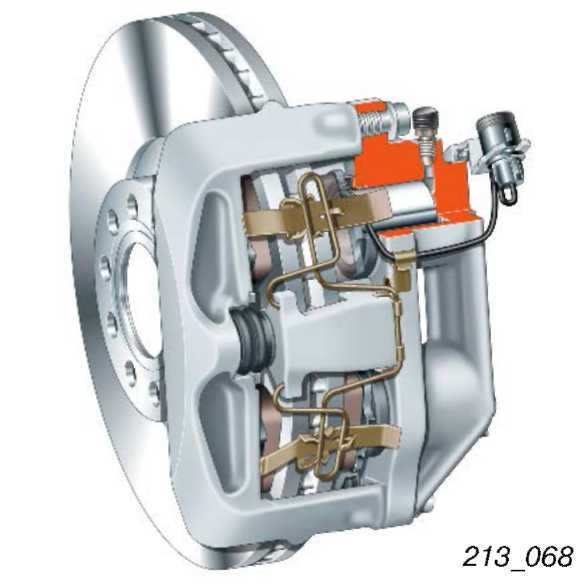

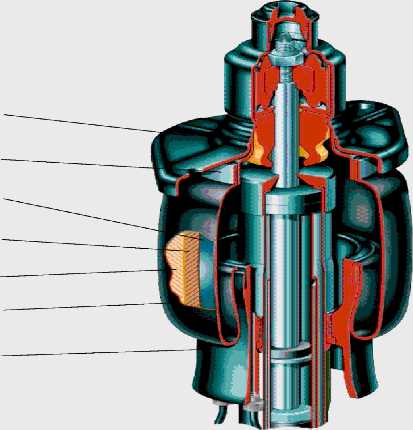

Амортизатор с пневматическим регулированием демпфирования

Для того, чтобы поддерживать постоянной степень демпфирования и, тем самым, ходовые качества при изменении нагрузки от частичной до полной, в пневматической подвеске с регулированием дорожного просвета, а также в 4-уровневой пневматической подвеске автомобиля на задней оси устанавливаются амортизаторы с бесступенчатой, изменяющейся в зависимости от нагрузки характеристикой.

Благодаря пневматической подвеске, наряду с сохранением постоянной частоты собственных колебаний кузова, удаётся также достигать почти не зависящей от нагрузки характеристики колебаний кузова автомобиля.

Этими конструктивными мероприятиями достигается хороший комфорт при движении с частичной нагрузкой, одновременно при полной нагрузке колебания кузова достаточно эффективно гасятся.

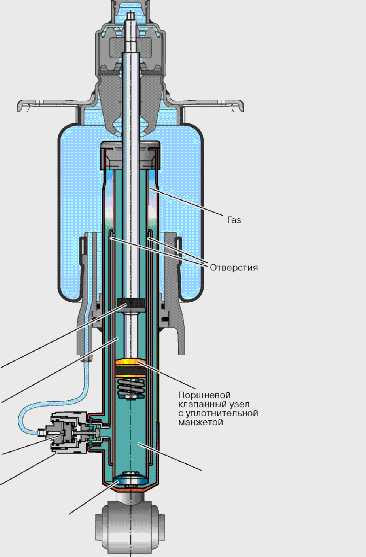

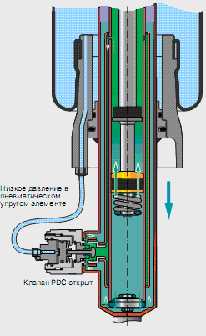

В этом случае речь идёт о так называемом амортизаторе PDC (Pneumatic Damping Control = пневматическое регулирование демпфирования). Усилие демпфирования может варьироваться в зависимости от давления в пневмобаллоне.

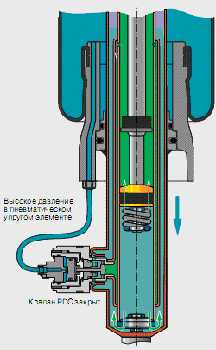

Изменение усилия демпфирования осуществляется при помощи отдельного клапана PDC, встраиваемого в амортизатор. Он соединен шлангом с пневматическим упругим элементом.

Пропорциональное нагрузке давление в пневматическом упругом элементе изменяет гидравлическое сопротивление клапана PDC, т. е. усилие демпфирования при отбое и сжатии.

Чтобы сгладить скачки давления в пневматическом упругом элементе (при сжатии и отбое), во входной воздушный канал клапана PDC встроен дроссель.

Устройство и принцип действия

Клапан PDC изменяет гидравлическое сопротивление между рабочими камерами 1 и 2. Рабочая камера 1 с помощью отверстий соединена с клапаном PDC. При низком давлении в пневматическом упругом элементе (условия нагрузки — снаряженный или имеющий небольшую частичную нагрузку автомобиль) клапан PDC имеет малое гидравлическое сопротивление, благодаря чему часть масла направляется в обход соответствующего демпфирующего клапана. Тем самым уменьшается усилие демпфирования.

Гидравлическое сопротивление клапана PDC находится в определённой зависимости от управляющего давления (давления в пневматическом упругом элементе). Усилие демпфирования зависит от гидравлического сопротивления соответствующего клапана демпфирования (сжатия/отбоя), а также клапана PDC.

Работа при ходе отбоя и высоком давлении в пневматическом упругом элементе

Управляющее давление, а, следовательно, и гидравлическое сопротивление клапана PDC высоки. Большая часть масла (в зависимости от величины управляющего давления) должна дросселироваться через поршневой клапан, усилие демпфирования повышается.

Работа при ходе отбоя и низком давлении в пневматическом упругом элементе

Поршень идет вверх, часть масла дросселируется через поршневой клапанный узел, другая часть перетекает через отверстия в рабочей зоне 1 к клапану PDC. Поскольку управляющее давление (давление в пневматическом упругом элементе) и, следовательно, гидравлическое сопротивление клапана PDC малы, то усилие демпфирования уменьшается.

Работа при ходе сжатия и низком давлении в пневматическом упругом элементе

Поршень уходит вниз, рассеивание энергии обеспечивается донным клапанным узлом и, в некоторой степени, гидравлическим сопротивлением движению поршня. Часть вытесняемого штоком поршня масла дросселируется через донный клапанный узел в компенсационную камеру. Другая часть перетекает туда через отверстия в рабочей камере 1 к клапану PDC. Поскольку управляющее давление (давление в пневматическом упругом элементе) и, следовательно, гидравлическое сопротивление клапана PDC малы, то усилие демпфирования уменьшается.

Работа при ходе сжатия и высоком давлении в пневматическом упругом элементе

Управляющее давление и, следовательно, гидравлическое сопротивление клапана PDC высоки. Большая часть масла (в зависимости от величины управляющего давления) должна пройти через донный клапанный узел, усилие демпфирования повышается

Заключение

Достоинства пневмоподвески

пневмоподвеска имеет большую энергоемкость в основном рабочем диапазоне и при больших прогибах, обеспечивая снижение амплитуды колебаний, уменьшение количества энергии, поглощаемой амортизаторами, упрощают регулировку. При этом в подвесках со стальными упругими элементами прогрессивная характеристика достигается только за счет сильного усложнения конструкции;

легкость автоматического регулирования жесткости и динамичного хода подвески в соответствии с условиями нагружения, что позволяет получить большую плавность хода и улучшить другие эксплуатационные качества;

при одинаковых размерах упругого элемента пневмоподвеска позволяет иметь высокую степень унификации для автомобилей разной грузоподъемности со значительной разницей в величине подрессоренных масс;

пневмоэлементы имеют чрезвычайно высокую долговечность, недостижимую для стальных упругих элементов;

постоянное положение кузова облегчает обеспечение правильной кинематики пневмоподвески и рулевого привода, снижается центр тяжести автомобиля и, следовательно, повышается его устойчивость;

при любой нагрузке обеспечивается надлежащее положение фар, что повышает безопасность движения в ночное время; точная регуляция тормозных усилий на колесах в зависимости от изменения нагрузок на них;

Итог получается достаточно простым: учитывая, что стоимость изготовления пневмоподвесок почти сравнялась со стоимостью рессорных подвесок, применение первых позволяет получить большой технико-экономический эффект.

Задняя пневмоподвеска автомобиля КамАЗ 5315

Модернизация задней подвески автомобиля КамАЗ 5315 Чертеж и расчет пневмоподвески автомобиля КАМАЗ. Внедрение пневматических баллонов вместо обычных рессор на задней оси автомобиля КАМАЗ двухосного. ВУЗ: МАДИ. Предмет: Автомобили. 4 курс.

Характеристика подвески влияет на множество эксплуатационных качеств автомобиля: плавность хода, комфортабельность, устойчивость движения, долговечность, как самой машины, так и целого ряда ее узлов и деталей. В тяжелых дорожных условиях именно возможности подвески, а вовсе не мощность двигателя, определяют средние и максимальные скорости движения. Опыт эксплуатации грузовых автомобилей показывает, что на неровных дорогах средняя скорость движения падает на 35 – 40%, расход топлива увеличивается на 50 - 70%, межремонтный пробег уменьшается на 35 - 40%. При этом производительность автотранспорта снижается на 32 - 36%, а стоимость перевозок возрастает на 50 - 60%. К этому следует добавить потери, обусловленные перерасходом металла, топлива, резины и добавочными затратами рабочей силы. Для уменьшения этих потерь можно или улучшать дороги, что дорого, или совершенствовать подвески автомобиля, что еще дороже, но в пересчете на тысячи автомобилей оказывается дешевле.

В результате проведённой модернизации будет обеспечена плавность хода автомобиля, а также улучшены эксплуатационные свойства автомобиля КамАЗ 5315 в целом.

Пневмобалон задней подвески автомобиля КамАЗ 5115 Задняя пневмоподвеска автомобиля КамАЗ 5315

Состав: Расчет, Пневмобалон (ВО), Задняя пневмоподвеска (ВО)

Софт: Компас v12

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453