Устройство дизельной форсунки

Устройство топливной форсунки дизельного двигателя

С момента появления дизельные двигатели постоянно совершенствовались.

Если первые силовые установки на дизельном топливе отличались повышенной вибрацией и значительной шумностью, современные аналоги практически сравнялись по своим характеристикам с традиционно тихими бензиновыми моторами.

См. также нашу статью Устройство и принцип работы дизельного двигателя.

Такой результат стал возможен благодаря внедрению принципиально иной технологии подачи горючего в камеру сгорания силовой установки. Специальные насос-форсунки осуществляют дозированную подачу дизельного топлива, обеспечивают плавность и экономичность работы мотора. Рассмотрим устройство топливной форсунки дизельного двигателя, а также принцип её работы.

Значение топливной форсунки для дизельного мотора

В современных дизельных моторах топливная форсунка является важнейшим элементом подачи горючего в камеру сгорания каждого цилиндра силовой установки. В зависимости от используемой системы управления впрыском топлива насос-форсунки могут отличаться по модели, форме, размеру и способу управления.

С одной стороны, использование топливных форсунок позволило существенно повысить эффективность сгорания дизельного топлива. Достоинством новой технологии стала оптимизация расхода горючего, увеличение мощности силовой установки, снижение шумности работы и уменьшение уровня вредных веществ в отработанных газах.

С другой стороны, повысились требования к качеству дизельного топлива. Дело в том, что топливная форсунка сильно подвержена загрязнению от различных примесей в низкокачественном топливе. Восстановление работоспособности или ремонт насос-форсунки обходятся недешево.

Несмотря на это благодаря топливным форсункам современные дизельные двигатели стали экономными и выгодными с точки зрения эксплуатации, особенно если речь идет о поездках на дальние расстояния. Благодаря централизации подачи и распределения горючего работа силовой установки стала более эффективной и надежной.

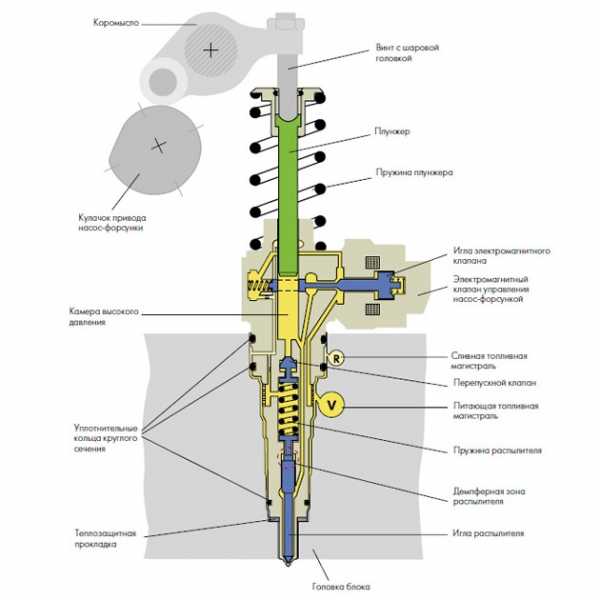

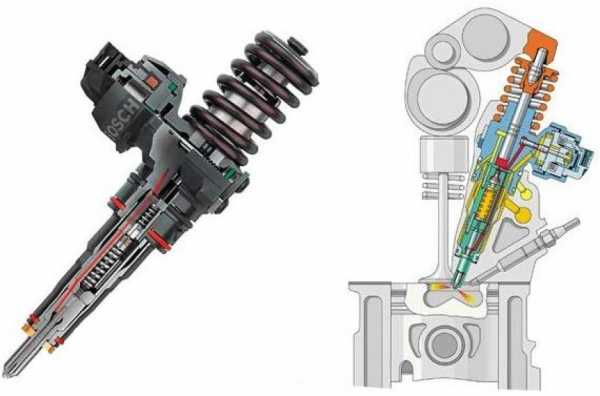

В своей работе топливная форсунка сочетает множество разнообразных технологий. Устройство помещено в индивидуальный защитный цилиндр, который нивелирует воздействие негативных внешних факторов. Далее приведены основные компоненты дизельной насос-форсунки и выполняемые ими функции:

- Плунжер – обеспечивает нагнетание давления внутри форсунки до рабочего уровня;

- Управляющий клапан – точно регулирует поступление топливной смеси и ее впрыск в камеру сгорания;

- Игла распылителя – обеспечивает распыление дизельного топлива под высоким давлением в камере сгорания;

- Пружина распылителя – надежно фиксирует иглу распылителя в необходимом положении;

- Блок управления – непрерывно контролирует работу топливной форсунки в автоматическом режиме.

Поступление и распределение дизельного горючего в форсунке осуществляется в 3 этапа:

Предварительный впрыск. Кулачок распределительного вала передает механическое усилие на коромысло и увлекает плунжер вниз. Происходит перемещение топливно-воздушной смеси по каналам форсунки, после чего её поступление временно приостанавливается. В замкнутом пространстве устройства образуется область высокого давления до 13 МПа. Под его воздействием игла преодолевает сопротивление пружины и выполняет предварительную подачу горючего. После открытия входного клапана и поступления топливной смеси в магистраль происходит снижение давления.

Основной впрыск. Начинается после опускания плунжера форсунки. Входной клапан закрывается, что приводит к стремительному увеличению давления до 30 МПа. После достижения рабочего давления игла поднимается и впрыскивает топливно-воздушную смесь в камеру сгорания. Максимальный объем впрыскиваемого горючего соответствует предельной мощности двигателя. При этом расход топлива существенно возрастает по сравнению с обычным ритмом работы силовой установки.

Дополнительный впрыск. Требуется для очистки сажевого фильтра, отвода копоти и других загрязнений.

Как видим, устройство топливной форсунки дизельного двигателя достаточно сложное, поэтому для её ремонта требуется специальное профессиональное оборудование. Неквалифицированное обслуживание в большинстве случаев оборачивается полной потерей работоспособности устройства.

Впрочем, современные топливные форсунки – это достаточно надежные устройства, которые практически не нуждаются во вмешательстве извне. Единственным условием для бесперебойной работы является качество дизельного топлива, в противном случае происходит загрязнение и снижается эффективность работы.

Как устроены дизельные форсунки?

Как известно, для работы двигателя внутреннего сгорания нужен кислород и топливо в определенной пропорции. Сам процесс подачи горючего отличается у бензиновых и дизельных автомобилей. В последнем случае роль впрыска выполняют форсунки. Дизельные двигатели оснащаются разными типами данных элементов. В сегодняшней статье мы рассмотрим, что собой являют данные форсунки, каких типов бывают и поддаются ли они ремонту.

Характеристика

Итак, начнем с определения. Форсунки дизельных двигателей – это элемент системы питания, что обеспечивает подачу топлива в камеру сгорания цилиндра. Механизм производит факельный распыл смеси в надпоршневом объеме.  Также форсунки дизельные производят дозирование топлива. В процессе работы элемент может открываться и закрываться до тысячи раз в минуту.

Также форсунки дизельные производят дозирование топлива. В процессе работы элемент может открываться и закрываться до тысячи раз в минуту.

Различают несколько видов данных механизмов:

- Электрогидравлические.

- Пьезоэлектрические.

Как работают и устроены данные элементы в дизельном двигателе? Ниже мы рассмотрим особенности каждого из них.

Электрогидравлические

Эти форсунки дизельных двигателей устанавливаются на автомобили с впрыском типа «Коммон Рейл». Устройство данного механизма предполагает наличие таких элементов:

- Камера управления.

- Сливной и впускной дроссель.

- Электромагнитный клапан.

Как работают электрогидравлические дизельные форсунки? Их алгоритм действия основан на использовании давления топлива при впрыске и его прекращении. Так, в исходном состоянии клапан форсунки закрыт и обесточен. А игла механизма плотно прижата к седлу под давлением топлива. В таком положении впрыск горючего не осуществляется в цилиндры.  Управляется форсунка от электроники. Специальный блок управления формирует сигнал, который поступает на электромагнитный клапан. В это время открывается сливной дроссель форсунки дизельной. Топливо вытекает через него и попадает на сливную магистраль. Впускной дроссель преграждает быстрое выравнивание давлений во впускной магистрали и камере управления. Далее игла поднимается относительно седла и горючее попадает в камеру. Затем от силы давления оно воспламеняется, и происходит рабочий ход. Сама форсунка возвращается в исходное положение. Далее цикл работы механизма повторяется.

Управляется форсунка от электроники. Специальный блок управления формирует сигнал, который поступает на электромагнитный клапан. В это время открывается сливной дроссель форсунки дизельной. Топливо вытекает через него и попадает на сливную магистраль. Впускной дроссель преграждает быстрое выравнивание давлений во впускной магистрали и камере управления. Далее игла поднимается относительно седла и горючее попадает в камеру. Затем от силы давления оно воспламеняется, и происходит рабочий ход. Сама форсунка возвращается в исходное положение. Далее цикл работы механизма повторяется.

Данные форсунки имеют более усовершенствованную конструкцию. Основной плюс пьезоэлектрических форсунок заключается в их быстроте реагирования. Электромагнитный клапан механизма срабатывает в четыре раза быстрее, нежели у гидравлических аналогов. Это дает возможность производить многократный впрыск горючего за один цикл. Пьезофорсунка устанавливается на системы «Коммон Рейл» нового поколения.  Управление данным механизмом основано на изменении длины пьезокристалла под определенным напряжением. В конструкцию пьезоэлектрических форсунок входит:

Управление данным механизмом основано на изменении длины пьезокристалла под определенным напряжением. В конструкцию пьезоэлектрических форсунок входит:

- Толкатель.

- Игла.

- Переключающий клапан.

- Пьезоэлемент.

Все это размещено в небольшом корпусе. Принцип работы элемента основан на использовании гидравлики. Как и в предыдущем случае, иголка посажена на седло за счет давления топлива. Но как только в механизм поступает сигнал, увеличивается длина пьезоэлемента. Так происходит открытие переключающего клапана. Дизтопливо проникает в сливную магистраль.  Иголка благодаря высокому давлению, что образовалась в нижней части, поднимается. Таким образом осуществляется впрыск топлива. Такты сжатия, рабочего хода и выпуска аналогичны. А вот количество дизеля, что впрыскивается, определяется давлением горючего в топливной рампе и длительностью воздействия на пьезоэлектрический элемент.

Иголка благодаря высокому давлению, что образовалась в нижней части, поднимается. Таким образом осуществляется впрыск топлива. Такты сжатия, рабочего хода и выпуска аналогичны. А вот количество дизеля, что впрыскивается, определяется давлением горючего в топливной рампе и длительностью воздействия на пьезоэлектрический элемент.

Ремонт

Основные элементы, выходящие из строя, - это:

- Мультипликатор. Является основным элементом «бошевской» форсунки. Состоит из штока и седла. Последний элемент изнашивается и разбивается. Также вырабатывается и шток. И если седло реставрируется, то производить ремонт дизельных форсунок с разбитым штоком не представляется возможным. Эта деталь восстановлению не подлежит. В таком случае мультипликатор подлежит замене.

- Распылитель. Производитель «Бош» дает гарантию на его безотказную работу в течение ста тысяч километров. Но в наших условиях распылитель выхаживает намного меньше. Он начинает заклинивать либо переливать топливо в цилиндр. Как решается данный вопрос? В большинстве случаев помогает чистка дизельных форсунок ультразвуком (поскольку они загрязняются на нашем топливе). Но если эта операция не помогла, распылитель меняется на новый.

Ремонт дизельных форсунок может и не потребоваться вашему автомобилю. Достаточно осуществить правильную регулировку. Но предварительно осуществляется проверка дизельных форсунок на специализированном оборудовании. Суть регулировки проста.  Она заключается в выставлении хода электромагнитного клапана и шарика. Зазор корректируется при помощи регулировочных шайб. В зависимости от типа форсунки, ход шарикового элемента может составлять от 0,025 до 0,07 миллиметра. После этого выставляется ход клапана. Стоит отметить, что данные операции выполняются на специализированных станциях технического обслуживания. В домашних условиях произвести такую операцию невозможно.

Она заключается в выставлении хода электромагнитного клапана и шарика. Зазор корректируется при помощи регулировочных шайб. В зависимости от типа форсунки, ход шарикового элемента может составлять от 0,025 до 0,07 миллиметра. После этого выставляется ход клапана. Стоит отметить, что данные операции выполняются на специализированных станциях технического обслуживания. В домашних условиях произвести такую операцию невозможно.

Заключение

Форсунка – важный элемент любого дизельного автомобиля. От его исправности зависит работа всего двигателя. Поэтому важно вовремя осуществлять диагностику и при необходимости ремонт дизельных форсунок. Однако устройство данного механизма не позволяет производить подобные работы самостоятельно.

Топливные дизельные форсунки: принцип работы и слабые места

Топливная форсунка – деталь топливной системы, которую ещё называют привычным для всех словом английского происхождения инжектор (eng. injector ). Её задача заключается в дозировании и подаче топлива в двигатель. В современную эпоху автомобилестроения топливная форсунка стала исключительно нужной деталью системы впрыска как бензиновых, так и дизельных моторов.

Топливная форсунка – деталь топливной системы, которую ещё называют привычным для всех словом английского происхождения инжектор (eng. injector ). Её задача заключается в дозировании и подаче топлива в двигатель. В современную эпоху автомобилестроения топливная форсунка стала исключительно нужной деталью системы впрыска как бензиновых, так и дизельных моторов.

История возникновения

К концу 60-х годов прошлого века социум стал серьёзно задумываться о нарастающей экологической проблеме загрязнения атмосферы, в том числе и автомобильными выхлопными газами. Это было время «звериных» мощностей и больших двигателей, в которых по максимуму полезно использовался воздух в процессе сгорания и карбюраторы намеренно настраивали под использование переобогащённых смесей.

Автомобиль кардинально становился более «резвым», но расход топлива увеличивался в разы и вредные, отработанные газы всё более засоряли атмосферу, разрушая озоновый слой. Конструкторы стали всё больше задумываться над устранением глобальной проблемы. Решение было найдено. Так была спроектирована система моновпрыска с использованием одной топливной форсунки. Позже появился распределённый впрыск топлива.

Форсунки стали активно внедряться в систему впрыска в 70-ые годы двадцатого века. Это были времена топливного кризиса. Продолжение последовало и в 80-ые, когда защита окружающей среды была под пристальным вниманием правительственных и волонтёрских организаций.

Впервые подобные системы уже использовались в 30-ые годы на авиационных двигателях. Затем спустя два десятилетия применение внедрилось и в гоночные автомобили. И в 1954 году компания-гигант Mercedes-Benz представила миру первый серийный автомобиль с механической системой топливного впрыска, над разработкой которой трудились немецкие специалисты ещё одного гиганта - Bosch.

А вот 1957 год был не так обрамлён удачами. Американские инженеры протестировали на нескольких моделях Pontiac и Chevrolet систему впрыска от фирмы Rochester. Эксперимент оказался не совсем удачным, система показала себя ненадёжной и достаточно сложной.

1967 год ознаменовался созданием первой системы впрыска, под управлением электроники. Подача топлива производилась электронасосом под постоянным давлением в 0,2 Мпа к электромагнитным форсункам через равные промежутки времени. В 1973 году была создана система впрыска, подающегося электронасосом через регулятор-распределитель к форсункам, непрерывно впрыскивающим топливо в трубопровод. В том же году создали и первый интеллектуально управляемый впрыск. Форсунка – дорогостоящий механизм, отличающийся тонкостью и прецизионностью.

Устройство и принцип работы

Дизельная форсунка состоит из клапана управления, плунжера, запорного поршня, иглы распылителя и обратного клапана. Плунжер создаёт топливное давление. Движение плунжера происходит поступательно в следствии вращения кулачков распредвала, возврат осуществляется за счёт пружины плунжера. Клапан управления управляет топливным впрыском. Клапаны делятся на два вида: пьезоэлектрический и электромагнитный. Пьезоэлектрический клапан – преемник электромагнитного. Он обладает более серьёзным быстродействием. Конструктивной основой клапана служит его игла.

Пружина форсунки контролирует фиксацию иглы распылителя на седло. Усилие пружины может регулироваться топливным давлением. Реализация этой функции происходит благодаря запорному поршню и обратному клапану.

Игла распылителя нужна для точного впрыска топлива непосредственно в камеру сгорания. Управление форсунками производит система управления двигателем.

Игла распылителя нужна для точного впрыска топлива непосредственно в камеру сгорания. Управление форсунками производит система управления двигателем.

Форсунка сконструирована таким образом для обеспечения оптимального и эффективного образования воздушно-топливной смеси. Корректная работа топливного впрыска предусматривает з основные фазы:

- предварительный впрыск;

- основной впрыск;

- дополнительный впрыск.

Осуществление предварительного впрыска необходимо для плавного сгорания смеси во время основного впрыска. Функцией основного впрыска является обеспечение подачи качественной смеси при всевозможных режимах работы мотора. Осуществление дополнительного впрыска выполняет регенеративную функцию сажевого фильтра, то есть его очистку. Так каким же образом осуществляется работа дизельной форсунки? Сейчас мы попытаемся Вам всё предельно просто разъяснить. Распредвальный кулачок толкает вниз плунжер через коромысло.

Каналы форсунки наполняются топливом. Клапан закрывается, отсекая топливо и его давление начинает резко возрастать. Когда оно достигает 13 МПа, поднимается игла распылителя, толкая пружину, и топливо предварительно впрыскивается. Когда клапан открывается, предварительный топливный впрыск прекращается. Далее топливо наполняет питающую магистраль, снижая давление. Количество предварительных впрысков зависит от рабочих режимов двигателя. Их может быть один или два.

Дальнейшее движение плунжера вниз вызывает основной впрыск. Снова происходит закрытие клапана и давление возрастает до 30 МПа, игла распылителя поднимается, толкая пружину, и осуществляется основной топливный впрыск.

Давление, создаваемое топливом прямо пропорционально мощности двигателя. Следовательно, чем выше растёт давление, тем больше увеличивается мощность двигателя. При максимальном давлении в 220 МПа двигатель работает на полную мощность.

Как только открывается клапан, завершается основной топливный впрыск. Давление падает и игла распылителя закрывается. Дополнительный впрыск действует при ещё более глубоком погружении плунжера. Принцип аналогичен с основным впрыском. Дополнительный впрыск, обычно, производится дважды.

Основные виды дизельных форсунок

По способу топливного впрыска форсунки разделяются на два вида: электрогидравлическая и пьезоэлектрическая.

Электрогидравлическая топливная форсунка

Она состоит из камеры управления, электромагнитного клапана, впускного и сливного дросселей. Принцип работы полагается на постоянное топливное давление, как при впрыски, так и по его завершению. В изначальном положении электромагнитный клапан обесточен и закрыт, топливная игла прижата к седлу и впрыск не осуществляется. Сигналом электронный блок управления запускает электромагнитный клапан.

Она состоит из камеры управления, электромагнитного клапана, впускного и сливного дросселей. Принцип работы полагается на постоянное топливное давление, как при впрыски, так и по его завершению. В изначальном положении электромагнитный клапан обесточен и закрыт, топливная игла прижата к седлу и впрыск не осуществляется. Сигналом электронный блок управления запускает электромагнитный клапан.

Открывается сливной дроссель. Через него топливо, находящееся в камере управление, перемещается в сливную магистраль. Впускной дроссель в этот момент осуществляет контроль над резким выравниванием давлений в магистрали и камере. Давление на поршень постепенно снижается, а игла остается под прежним, поднимаясь и впрыскивая топливо.

Пьезоэлектрическая форсунка

Сегодня она является наиболее совершенным топливным устройством впрыска. Состоит данная форсунка из толкателя, пьезоэлемента, переключающего клапана и иглы. Работа форсунки основана на гидравлическом принципе. В стартовом положении игла находится под высоким давлением топлива и хорошо посажена на седло.

Как только электрический сигнал подаётся на пьезоэлемент, он вытягивается в длину, чем передаёт усилие на поршень толкателя. Открывается клапан переключателя, и топливо направляется в сливную магистраль. Давление над иглой падает, она поднимается в силу давления снизу, топливо впрыскивается. Так же есть и электромагнитные форсунки, но они используются на бензиновых двигателях.

Как только электрический сигнал подаётся на пьезоэлемент, он вытягивается в длину, чем передаёт усилие на поршень толкателя. Открывается клапан переключателя, и топливо направляется в сливную магистраль. Давление над иглой падает, она поднимается в силу давления снизу, топливо впрыскивается. Так же есть и электромагнитные форсунки, но они используются на бензиновых двигателях.

Преимущества и недостатки дизельных топливных форсунок

Преимущества топливных систем, использующих форсунки для подачи топлива, пере карбюраторными следующие:

- точная дозировка топлива приводит к большей экономичности;

- очень низкий уровень выброса токсичных элементов в атмосферу;

- увеличение мощности силового агрегата в среднем на 10%;

- «иммунитет» к погодным условиям, что позволяет всегда легко завести двигатель;

- лучшая динамика разгона;

- меньше нуждаются в чистке и замене.

Однако «не всё коту масленица», присутствуют и свои недостатки:

- аппетит только на высококачественное топливо;

- хрупкий механизм;

- дорогостоящий ремонт и замена деталей.

Принцип работы механической дизельной форсунки

Одной из ключевых деталей конструкции дизельного двигателя и его системы питания является дизельная форсунка (иначе – инжектор). Работа форсунки позволяет обеспечить подачу топлива непосредственно в камеру сгорания. Кроме того, эта деталь отвечает за высокочастотное дозирование топлива – со скоростью более 2 тысяч импульсов в минуту. Благодаря инжектору горючее эффективно распыляется по всему надпоршневому пространству. В результате топливо приобретает форму факела.

Форсунки могут различаться конструктивными особенностями, а также способом управления. Поэтому такие детали можно разделить на две группы: механические и электромеханические. В данной статье мы подробно рассмотрим принцип функционирования механических инжекторов.

Дизельная система питания, оснащенная форсунками с механическим способом управления, имеет свой принцип работ. Горючее, находящееся в топливном баке, подается в топливный насос высокого давления. Подачу осуществляет специальный подкачивающий насос, создающий нужный уровень низкого давления.

Дизельная система питания, оснащенная форсунками с механическим способом управления, имеет свой принцип работ. Горючее, находящееся в топливном баке, подается в топливный насос высокого давления. Подачу осуществляет специальный подкачивающий насос, создающий нужный уровень низкого давления.

Затем в определенной последовательности топливный насос высокого давления распределяет и нагнетает горючее по магистралям, которые ведут к механическому инжектору.

Каждая из механических форсунок под воздействием высокого давления солярки открывается и осуществляет очередной впрыск топлива в цилиндры. Когда давление снижается, инжекторы закрываются.

Механическая форсунка состоит из корпуса, распылителя, иглы и пружины. Запорная игла может свободно двигаться вдоль направляющего канала распылителя. В момент отсутствия необходимого давления топливного насоса сопло инжектора остается плотно закрытым. В нижней части игла упирается в уплотненный участок распылителя. Это уплотнение имеет форму конуса. Игла прижимается к поверхности благодаря пружине, которая закреплена наверху.

Устройство простых дизельных двигателей предполагает наличие раздельной камеры сгорания, поэтому зачастую они оснащаются распылителем всего с одним отверстием и иглой.

Работающие на дизеле моторы могут также работать на принципе непосредственного впрыска топлива. В таких случаях двигатели оснащаются инжекторами, имеющими несколько распылительных отверстий. Количество отверстий этой детали может колебаться от 2 до 6.

Регулировка подачи топлива осуществляется в зависимости от конструктивных особенностей распылителя. Как правило, в автомобильной промышленности используется один из двух типов конструкций. Это может быть распылитель, перекрывающий каналы, или распылитель с возможностью перекрытия объема. Первый вариант подразумевает перекрытие подачи дизельного топлива за счет того, что закрывается каждое из отверстий. Второй вариант предполагает перекрытие иглой специальной камеры, которая находится в нижней части распылителя.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453