Блок цилиндров двигателя

БЦ

Блок цилиндров (БЦ) — основной элемент любого поршневого двигателя внутреннего сгорания. В данном блоке изготовлены отверстия цилиндров, внутри которых происходит сгорание смеси топлива и воздуха. Результатом становится движение поршня в цилиндре и выполнение полезной механической работы.

Блок цилиндров является самой большой деталью ДВС. Остальные составные элементы двигателя, навесное оборудование и вспомогательные механизмы крепятся именно на БЦ. К таковым можно отнести головку блока цилиндров, электрический генератор, компрессор кондиционера, гидроусилитель рулевого управления и т.д. К блоку цилиндров крепится сцепление для механической или роботизированной трансмиссии, а также корпус гидротрансформатора автоматической коробки переключения передач.

Сегодня верхняя часть блока цилиндров закрывается головкой блока цилиндров (ГБЦ), а нижняя часть БЦ прикрыта поддоном смазочной системы. Ранее существовали нижнеклапанные типы двигателей, когда элементы, устанавливаемые сегодня в ГБЦ (распределительный вал, клапаны и клапанный механизм) тоже находились в блоке цилиндров, а сама головка блока цилиндров представляла собой простую крышку с отверстиями для установки свечей зажигания.

Материалом изготовления блока цилиндров стал серый легированный чугун или сплавы алюминия. Готовый БЦ получают путем отливки и последующей механической обработки. Цилиндры в блоке цилиндров могут быть как частью отливки, так и выступать отдельными втулками, которые называются «гильзами». Указанные гильзы могут быть «мокрыми» или «сухими». Это будет напрямую зависеть от того, имеют ли они контакт с охлаждающей жидкостью в каналах охлаждения двигателя.

Чугунный блок цилиндров заметно прочнее и надежнее, но отличается большим удельным весом. Алюминиевый блок значительно легче, но требует специального укрепления несущих стенок, гильзовки блока посредством установки специальных гильз из легированного чугуна, покрытия особым гальваническим способом стенок цилиндров износостойкими металлами и т.д.

Блок цилиндров выполняет целый ряд дополнительных функций, являясь основной частью системы смазки и системы жидкостного охлаждения для моторов, оборудованных такими системами. Дело в том, что в БЦ имеются специальные каналы, по которым подается масло под давлением к местам смазки, а также каналы системы охлаждения, по которым охлаждающая жидкость (ОЖ) циркулирует внутри блока цилиндров по своеобразным полостям. Каналы для циркуляции ОЖ образуют «рубашку охлаждения».

Блок цилиндров двигателя

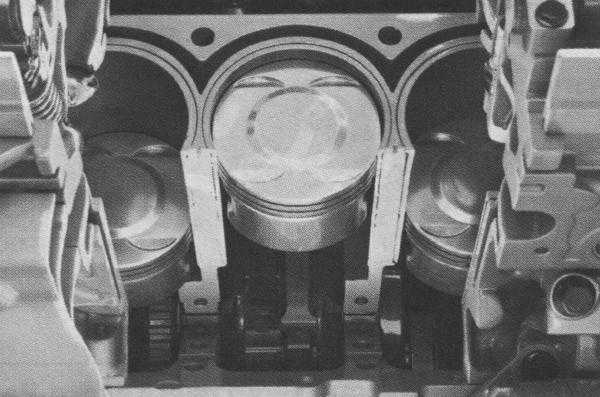

Блок цилиндров изготавливается с помощью литья с последующей механической обработкой. Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повысить жесткость блока и обеспечить возможность увеличения в дальнейшем рабочего объема двигателя путем увеличения диаметра цилиндров (наиболее простой способ получения модификаций двигателей различной мощности). С другой стороны, это приводит к увеличению габаритных размеров двигателя и его массы.

В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки с «сухими» гильзами). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Рис. Блок цилиндров двигателя Nordstar GM с «сухой» гильзой.

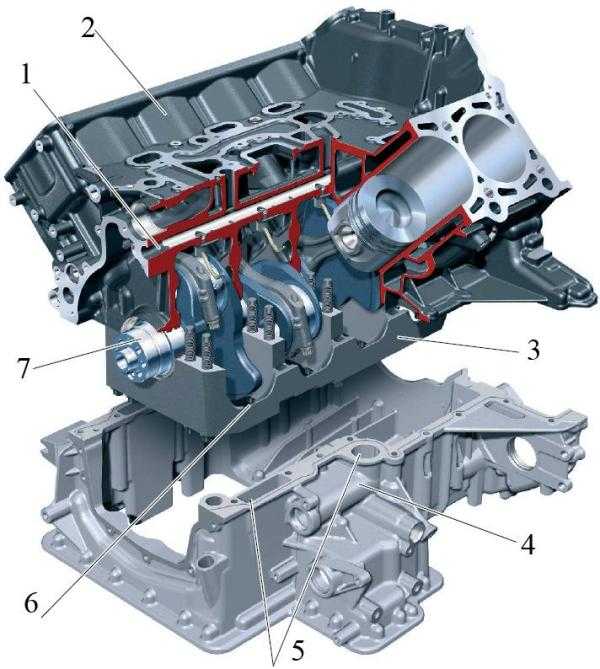

Характерной особенностью современных высоконагруженных двигателей является применение опорной рамы, которая крепит коленчатый вал. К опорной раме крепится высокий алюминиевый масляный поддон, который максимально изолирован от вибраций кривошипно-шатунного механизма, что положительно сказывается на акустике двигателя. Дополнительную функцию выполняет контур опорной рамы коленчатого вала. Он играет роль маслоотражателя в области противовесов коленчатого вала и шатунов. Таким образом, стекающее масло не разбрызгивается по стенкам всего блока двигателя, а улавливается и отводится непосредственно в поддон.

Рис. Блок цилиндров двигателя Audi 4,2 л V8 TDI: 1 – главная масляная магистраль; 2 – блок цилиндров; 3 – опорная рама; 4 – алюминиевый масляный поддон; 5 – каналы слива масла; 6 – приливы опорной рамы; 7 – коленчатый вал

Долгое время единственным материалом для изготовления блоков цилиндров служил чугун. Этот материал недорог, он обладает прочностью и жесткостью при хороших литьевых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Существенными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструкции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жесткости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат чугунные гильзы, которые вставляются в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении.

«Алюминиевые» двигатели и их преимущества

Использование в производстве современных технологий дает возможность изготовления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз. В рабочих поверхностях цилиндров в алюминиевых блоках электролитическим путем создается повышенное содержание кремния, а затем цилиндры подвергаются химическому травлению для создания на рабочей поверхности цилиндров износостойкой пористой пленки чистого кремния, хорошо удерживающей смазку.

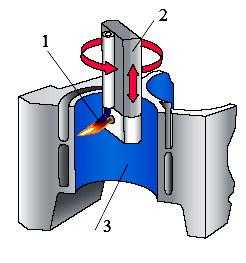

Рабочие поверхности цилиндров современных алюминиевых блоков двигателей могут иметь покрытие, наносимое плазменным напылением. Напыляемый на стенки цилиндра порошок подается через плазматрон. Газ, предназначенный для создания плазмы, проходит через распылитель и поджигается электродугой. При этом температура газа повышается примерно до 11700°C и он переходит в плазменное состояние. Частицы порошка в расплавленном состоянии заполняют неровности поверхности цилиндра. При застывании частиц они надежно соединяются со стенками цилиндра. Дополнительно внутри напылённого слоя возникает напряжение сжатия, что еще больше укрепляет связь между металлом цилиндра и напылённым слоем.

После напыления, как и при традиционном исполнении цилиндров, производится хонингование, однако этом случае риски вследствие хонингования не так глубоки. Возникает весьма ровная наружная поверхность с небольшими впадинами (микроуглублениями), в которых находится масло. Каждое микроуглубление не связано с другими микроуглублениями, в отличие от хонингования чугунных гильз. Когда поршневое кольцо проходит над микроуглублением, в последнем создается давление, которое воздействует на поршневое кольцо. В результате этого поршневое кольцо всплывает поверху масляной подушки, чем и обеспечивается гидродинамическая смазка. Благодаря этому потери на трение и износ существенно уменьшаются.

Преимуществами данного способа изготовления цилиндров по сравнению с обычными являются:

- снижение массы по сравнению с конструкцией с вставными гильзами цилиндров

- уменьшение размеров двигателя по сравнению с чугунным блоком цилиндров за счет сужения перемычек между цилиндрами

- увеличение срока службы цилиндров благодаря износостойкому покрытию, наносимому плазменным напылением

Рис. Схема нанесение покрытия на стенки цилиндра плазматроном: 1 – струя плазмы с напыляемым порошком; 2 – плазматрон; 3 – рабочая поверхность цилиндра

Блок цилиндров - это... Что такое Блок цилиндров?

«голый» блок цилиндровБлок цилиндров — основная деталь 2-х и более цилиндрового поршневого двигателя внутреннего сгорания. Является цельнолитой деталью, объединяющей собой цилиндры двигателя. Отливается как правило — из чугуна, реже — алюминия. На блоке цилиндров имеются опорные поверхности для установки коленчатого вала, к верхней части блока, как правило, крепится головка блока цилиндров, нижняя часть является частью картера. Таким образом, блок цилиндров является основой двигателя, на которую навешиваются остальные детали.

Сами цилиндры в блоке цилиндров могут являться как частью отливки блока цилиндров, так и быть отдельными сменными втулками, которые могут быть «мокрыми» или «сухими». Помимо образующей части двигателя, блок цилиндров несет дополнительные функции, такие как основа системы смазки — по отверстиям в блоке цилиндров масло под давлением подается к местам смазки, а в двигателях жидкостного охлаждения основа системы охлаждения — по аналогичным отверстиям жидкость циркулирует по блоку цилиндров.

Стенки внутренней полости цилиндра служат также направляющими для поршня при его перемещениях между крайними положениями. Поэтому длина образующих цилиндра предопределяется величиной хода поршня.

Цилиндр работает в условиях переменных давлений в надпоршневой полости. Внутренние стенки его соприкасаются с пламенем и горячими газами, раскаленными до температуры 1500—2500°С. К тому же средняя скорость скольжения поршневого комплекта по стенкам цилиндра в автомобильных двигателях достигает 12— 15 м/сек при недостаточной смазке. Поэтому материал, употребляемый для изготовления цилиндров, должен обладать большой механической прочностью, а сама конструкция стенок повышенной жесткостью. Стенки цилиндров должны хорошо противостоять истиранию при ограниченной смазке и обладать общей высокой стойкостью против других возможных видов износа (абразивного, коррозионного и некоторых разновидностей эрозии), уменьшающих срок службы цилиндров (Износ цилиндров автомобильных двигателей является следствием комплексного воздействия на стенки многочисленных физических и химических быстротекущих процессов, которые по характеру проявления разделяются на три основных вида износа: эрозивный, возникающий вследствие механического истирания, схватывания и других разрушающих процессов при непосредственном контакте металлических трущихся поверхностей; коррозионный, возникающий при всякого рода окислительных процессах на поверхностях трения; абразивный, вызывающий разрушение поверхностей трения при наличии между ними твердых или, как говорят, абразивных частичек, в том числе и продуктов износа). Материалы, применяемые для изготовления цилиндров, должны обладать хорошими литейными свойствами и легко обрабатываться на станках.

В соответствии с этими требованиями в качестве основного материала для цилиндров применяют перлитный серый чугун с небольшими добавками легирующих элементов (никель, хром и др.). Применяют также высоколегированный чугун, сталь, магниевые и алюминиевые сплавы. Блоки, изготовленные из этих материалов, отнюдь не равноценны по своим свойствам.

Так, чугунный блок наиболее жёсткий, а значит — при прочих равных выдерживает наиболее высокую степень форсировки и наименее чувствителен к перегреву. Теплоёмкость чугуна примерно вдвое ниже, чем алюминия, а значит двигатель с чугунным блоком быстрее прогревается до рабочей температуры. Однако, чугун весьма тяжёл (в 2,7 раза тяжелее алюминия), склонен к коррозии, а его теплопроводность примерно в 4 раза ниже, чем у алюминия, поэтому у двигателя с чугунным картером система охлаждения работает в более напряжённом режиме.

Алюминиевые блоки цилиндров лёгкие и лучше охлаждаются, однако в этом случае возникает проблема с материалом, из которого выполнены непосредственно стенки цилиндров. Если поршни двигателя с таким блоком сделать из чугуна или стали, то они очень быстро износят алюминиевые стенки цилиндров. Если же сделать поршни из мягкого алюминия, то они просто «схватятся» со стенками, и двигатель мгновенно заклинит.

Поэтому на первом поколении двигателей с алюминиевым блоком применяли вставленные в блок «мокрые» гильзы из серого чугуна, «плавающие» в охлаждающей жидкости и служащие непосредственно в качестве стенок цилиндров. Эта конструкция, разработанная в 1930-х годах, получила широкое распространение в 1950-х, причём только в СССР, не испытывавшем недостатка в лёгких металлах, она стала применяться практически на всех автомобилях, включая грузовики, что, помимо вышеуказанных преимуществ, давало возможность капитально ремонтировать блок цилиндров просто заменяя гильзы, давая большой экономический эффект. Тем не менее, у неё были и свои недостатки: алюминиевый блок с мокрыми гильзами получается намного менее жёстким, чем цельнолитой чугунный, и поэтому достаточно чувствителен к перегреву и хуже переносит форсировку. Кроме того, алюминий дорог и на большей части территории Земли дефицитен. Поэтому на большинстве двигателей до 80-х — 90-х годов блоки были всё же отлиты из чугуна, несмотря на явно избыточную массу. На высокофорсированных двигателях также часто использовались более прочные чугунные блоки.

В 1980-х годах стала получать всё большее распространение технология, при которой в алюминиевый блок запрессовывались тонкостенные «сухие» чугунные или композитные гильзы, со всех сторон окружённые алюминием. Такие двигатели сегодня достаточно распространены. Тем не менее, и они не лишены недостатков, так как коэффициенты температурного расширения чугуна и алюминия не совпадают, что требует особых мер для предотвращения отрыва гильзы от блока при прогреве мотора.

Альтернативный подход предполагает цельноалюминиевый блок, стенки цилиндров которого специально упрочняют. Например, на пионере этого направления — двигателе Chevrolet Vega 1971 года — блок отливался из сплава с содержанием до 17 % кремния (фирменное название Silumal), а специальная обработки стенок цилиндров обогащала их кристаллами кремния (химическим травлением — специально подобранного состава кислота вымывает алюминий с поверхности стенки, не трогая кремний), доводя до требуемой твёрдости (кремний намного твёрже чугуна). Тем не менее, опыт оказался неудачным: мотор оказался очень чувствителен к качеству смазочных материалов и перегреву, имел неудовлетворительный ресурс и часто полностью выходил из строя из-за износа стенок цилиндра, восстановление которых вне заводских условий оказалось, в отличие от привычных в то время чугунных блоков, невозможно. Это повлекло за собой громкий скандал и миллионные убытки для компании GM. Впоследствии данная технология была доведена до совершенства европейскими производителями — Mercedes-Benz, BMW, Porsche, Audi, и в 80-х — 90-х годах была применена на их серийных моделях. Такой блок можно даже в ограниченных пределах растачивать, так как толщина упрочненного слоя алюминия составляет порядка нескольких микрон. Тем не менее, чувствительность цельноалюминиевых блоков к перегреву и качеству смазочных материалов никуда не делась — такие двигатели требуют высокой культуры обслуживания, а за их температурным режимом зорко следит управляющая электроника.

Сравнительно недавно немецкая фирма Kolbenschmidt разработала и технологию, при которой в обычный алюминиевый блок запрессовываются готовые алюминий-кремниевые гильзы с повышенным (до 27 %) содержанием кремния упрочненными стенками (технология Locasil), — это позволяет снизить стоимость.

Альтернативной является технология Nicasil — никелевое покрытие на алюминиевых стенках цилиндров с напылением кристаллов карбида кремния, её цель всё та же — повышение твёрдости. Её ограниченно применяли ещё в 60-е — 70-е годы для двигателей очень дорогих спортивных автомобилей, в частности — используемых в Formula 1. Из современных двигателей, такие блоки имели М60 и М52 фирмы BMW, причём их продажи в некоторых странах сопровождались скандалом — «никасил» разрушался от реакции с некоторыми видами топлива с высоким содержанием серы (что характерно, в частности, для некоторых регионов США и России). Главный же недостаток «никасила» — тонкое никелевое покрытие легко повреждается например при обрыве шатуна или прогаре поршня, и уже не подлежит восстановлению. Капремонт также невозможен — только замена блока (поршней ремонтного размера для таких моторов не делают).

Блоки из магниевого сплава сочетают твёрдость чугунных и лёгкость алюминиевых. К сожалению, магний редок и дорог, поэтому используется крайне редко, обычно на спортивных моторах. Некоторое исключение — двигатель «Запорожца» с картером из авиационного магниевого сплава МЛ-5 (и отдельными чугунными цилиндрами).

Ссылки

Ремонт блока цилиндров своими руками

Блок цилиндров – это самая основная часть любого двигателя. Именно к нему крепят все остальные детали, начиная от коленчатого вала заканчивая головкой блока цилиндров. БЦ изготавливают из чугуна, однако, в настоящее время, в производстве активно вводится и алюминий.

Устройство блока цилиндров

Внутри блока располагают сквозные отверстия с отшлифованными стенками, внутри которых перемещаются поршни. В нижней части имеется специальная постель, на которой, посредством подшипников, закрепляются концы коленчатого вала. Там же находится поверхность, предназначенная для крепления поддона, в сборе с которым он представляет собой картер для смазывающего вещества.

Верхняя часть блока имеет идеально ровную поверхность, к которой с помощью болтов крепится головка блока цилиндров. То, что сейчас все привыкли называть цилиндрами, образуются из головки и самого блока. Сбоку же, блок имеет специальные кронштейны для крепления к кузову автомобиля.

Внутри цилиндров могут располагаться специальные гильзы, которые запрессовываются внутрь с использованием специальных механизмов. Гильзы нашли широкое применение в блоках цилиндров, изготовленные из алюминия.

Все детали, которые крепятся к двигателю, имеют специальные уплотнительные прокладки, которые не допускают утечку масла через места соединений. При ремонте ГБЦ, рекомендуется все эти прокладки заменить.

Что подлежит ремонту в блоке цилиндров?

В ходе проведения ремонта, рекомендуется применение специального оборудования, которое представляет собой расточной станок. Тем не менее, нельзя исключать и пользование ручными средствами, такими, как дрель. Для этого необходимо соорудить специальную насадку для расточки каналов блока цилиндров.

Перед началом выполнения работ, необходимо оценить состояние БЦ, найти неисправности и провести соответствующий ремонт.

1. Выработка поверхности рабочей части цилиндров. Является самым известным дефектом и встречается довольно часто. Устраняется путем расточки цилиндров и последующего шлифования. Таким образом, можно избавиться от различных царапин и впадин на поверхности цилиндра, которые мешают нормальному функционированию узла.

Естественный износ цилиндров происходит по причине длительной эксплуатации автомобиля. Данное явление неизбежно и, чаще всего, возникает в верхней мертвой точке. Однако, есть и другой вид износа, который появляется из-за зазоров в подшипнике коленчатого вала. Деталь начинает болтаться, а вместе с ней и шатуны, которые с помощью поршней наносят повреждения цилиндрам блока.

2. Надлом или обрывы шатунов. Это очень серьезная неисправность, которая происходит из-за плохой смазки шатунного подшипника. Он разбалтывается и в конечном итоге нарушает структуру шатуна, что приводит к многочисленным разрушениям как внутри цилиндров, так и самого коленчатого вала. Неисправность исправляется расточкой цилиндра и заменой поврежденных деталей.

3. Повреждения клапана. Происходит из-за разрушения седла и дает начало появлению на поверхности верхней части цилиндра различных дефектов. Имеет, также неблаготворное влияние и на головку блока цилиндров.

4. Трещины и задиры в гильзе. Является самой редкой неисправностью и происходит по причине неправильной затяжки болтов головки блока.

Видео - Как отремонтировавь блок цилиндров самому

Скрытые неисправности блока

Есть ряд повреждений, которые невозможно обнаружить невооруженным глазом. Если вы их не найдете, это значит, что после ремонта блока, спустя 10 тысяч километров, вы можете столкнуться и с другими проблемами двигателя, которые быстро выведут его из строя.

1. Деформация. Данная неисправность, чаще всего, происходит по вине автомобильных конструкторов, которые не провели специальные мероприятия по снятию внутреннего напряжения чугуна. Чтобы исправить данный дефект, необходимо нагреть двигатель до специальной температуры и сразу же произвести механическую обработку.

Помимо этого, деформация блока цилиндров может произойти из-за неравномерного, по всему объему, нагрева блока, что также происходит по вине производителя.

2. Трещины в блоке. Такая проблема достаточно распространенная и узнать о ней очень трудно, так как данные трещины невидимы не вооруженным глазом. Трещина в блоке может возникнуть при перепадах температур (например, если вылить холодную воду на горячий двигатель) или при замерзании и расширении воды внутри блока.

В последнем случае, обнаружить трещину очень легко, так как она будет иметь большие размеры, и дальнейшая эксплуатация двигателя станет невозможной. После этого, блок ремонту не подлежит и его необходимо заменить целым аналогом.

После исправлений деформации двигателя, необходимо провести ремонт постели, предназначенной для крепления подшипника коленчатого вала. Хотя, чаще всего, он становится необходимым, если был выведен из строя подшипник коленчатого вала.

Если вы случайно испортили резьбу отверстий для болтов и шпилек, то восстановить их трудоспособность не составит труда. Для этого просверлите отверстие и избавьтесь от старой резьбы. После этого, с помощью метчика нарежьте новую резьбу и подгоните другую шпильку.

Как видите, на теории ремонт блока цилиндров выглядит легко и просто, однако, там есть некоторые мелкие проблемы, которые подлежат ремонту только на специальном оборудовании. Если вы не имеете таких приспособлений, то лучше отвезти деталь к опытному мастеру.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453