Датчик скорости вращения

Датчики скорости вращения

Наиболее распространенными датчиками скорости вращения являются аналоговые датчики - тахогенераторы и дискретные датчики - преобразователи скорости вращения в частоту импульсов.

Тахогенератор - это коллекторный генератор постоянного тока, статор которого изготовлен из хорошо стабилизированных постоянных магнитов, обеспечивающих погрешность воспроизведения индукции магнитного поля в зазоре до 0.05%. В этом поле вращается ротор с обмоткой, скорость которого равна измеряемой скорости вращения. В обмотке ротора возбуждается постоянное напряжение, пропорциональное скорости его вращения. Это напряжение через коллектор подается на выходные зажимы. В результате в условиях эксплуатации предельно достижимая погрешность тахогенератора может достигать значения 0.2%.

Принцип работы простейших дискретных датчиков скорости вращения заключается в счете числа оборотов N в единицу времени. Для измерения больших скоростей с удовлетворительной точностью этого достаточно. Однако для измерения малых скоростей с повышенной точностью применяются датчики, у которых частота импульсов на выходе - есть величина, кратная числу оборотов в минуту, а именно . Преобразование частоты в код выполняется с помощью АЦП, описанных ранее в п. 6.2.3.

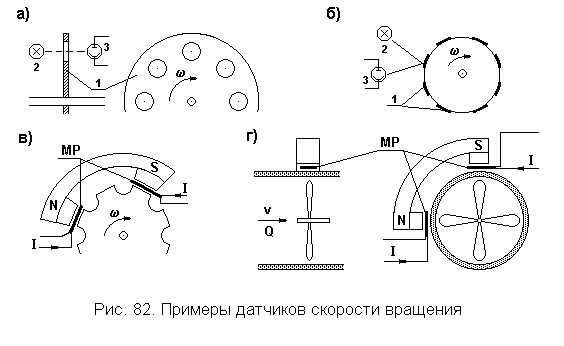

Ввиду многообразия дискретных датчиков скорости вращения приведем лишь отдельные примеры оптических и магниторезистивных датчиков, представленные на рис. 82.

В простейшем оптическом датчике скорости вращения (см. рис. 82 а) используется диск 1 с K отверстиями или прорезями. Этот диск монтируется на вал, скорость вращения которого требуется измерить. По одну сторону диска устанавливается источник света 2, по другую - приемник света 3, в качестве которого может быть использован фотодиод или фототриод. При вращении вала, а вместе с ним и диска свет, попадающий на приемник, прерывается K раз за

один оборот, и частота следования импульсов от фотоприемника будет равна , где N - измеряемая скорость вращения. Эти импульсы от фотоприемника воспринимаются электронной схемой, усиливаются и формируются в виде потока однородных импульсов напряжения или тока.

При невозможности установить на вал подобный диск в датчике скорости вращения может использоваться отраженный свет, как, например, показано на рис. 82 б. На поверхность вала с помощью специальной краски или иного материала параллельно оси вращения с равномерным шагом наносятся K полос 1. Луч света от источника 2 направляется на поверхность вала, а фотоприемник воспринимает отраженный свет. Если вал темный, наносят светлые полосы, если вал отшлифован и хорошо отражает свет, полосы - темные. И в этом случае частота импульсов света, воспринимаемых фотоприемником, также равна , где N - измеряемая скорость вращения.

Для применения магниторезистивного датчика скорости вращения на вал устанавливается зубчатое колесо с K зубцами или используется имеющаяся на объекте шестерня из магнитного материала. На некотором расстоянии от этого зубчатого колеса монтируется магнит с полюсными наконечниками так, чтобы расстояние по дуге между ними было кратно шагу зубчатого колеса, как это показано на рис. 82 в. На полюсных наконечниках магнита устанавливаются магниторезисторы, сопротивление которых увеличивается при совпадении зубцов колеса с полюсами магнита. За один оборот колеса или шестерни количество таких совпадений будет равно K. При питании магниторезисторов постоянным током I на нем возникнет K импульсов напряжения, которые затем могут быть усилены, и из них сформируются импульсы одинаковой формы. Частота импульсов равна , где N - скорость вращения зубчатого колеса или шестерни.

Аналогичным образом может быть измерена скорость вращения турбинного расходомера, расположенного в трубе (или в специальной вставке) из немагнитного материала. Такой метод можно применять для измерения скорости движения v по трубе или расхода Q горючих жидкостей и газов. Для его реализации в немагнитную вставку или в трубу из немагнитного материала монтируется крыльчатка из магнитного материала с K лопастями. На наружной поверхности трубы устанавливается магнит с полюсными наконечниками и магниторезисторы МР, как показано на рис. 82 г. При движении по трубе жидкости или газа крыльчатка вращается со скоростью, пропорциональной скорости движения среды. Сопротивление тензорезисторов будет изменяться с той же частотой, то есть , где N - скорость вращения крыльчатки.

Для измерения экстремально малых скоростей могут быть полезными угловые индуктосины с малым шагом обмоток.

Для применения в многоканальных измерительных информационных системах наиболее удобными датчиками скорости являются тахогенераторы, поскольку их выходной сигнал есть постоянное напряжение, зависящее от измеряемой скорости. Этот сигнал того же вида, что и сигналы в других каналах системы.

7.11. Датчики скорости вращения

Наиболее распространенными датчиками скорости вращения являются аналоговые датчики - тахогенераторы и дискретные датчики - преобразователи скорости вращения в частоту импульсов.

Тахогенератор - это коллекторный генератор постоянного тока, статор которого изготовлен из хорошо стабилизированных постоянных магнитов, обеспечивающих погрешность воспроизведения индукции магнитного поля в зазоре до 0.05%. В этом поле вращается ротор с обмоткой, скорость которого равна измеряемой скорости вращения. В обмотке ротора возбуждается постоянное напряжение, пропорциональное скорости его вращения. Это напряжение через коллектор подается на выходные зажимы. В результате в условиях эксплуатации предельно достижимая погрешность тахогенератора может достигать значения 0.2%.

Принцип работы простейших дискретных датчиков скорости вращения заключается в счете числа оборотов N в единицу времени. Для измерения больших скоростей с удовлетворительной точностью этого достаточно. Однако для измерения малых скоростей с повышенной точностью применяются датчики, у которых частота импульсов на выходе - есть величина, кратная числу оборотов в минуту, а именно . Преобразование частоты в код выполняется с помощью АЦП, описанных ранее в п. 6.2.3.

Ввиду многообразия дискретных датчиков скорости вращения приведем лишь отдельные примеры оптических и магниторезистивных датчиков, представленные на рис. 82.

В простейшем оптическом датчике скорости вращения (см. рис. 82 а) используется диск 1 с K отверстиями или прорезями. Этот диск монтируется на вал, скорость вращения которого требуется измерить. По одну сторону диска устанавливается источник света 2, по другую - приемник света 3, в качестве которого может быть использован фотодиод или фототриод. При вращении вала, а вместе с ним и диска свет, попадающий на приемник, прерывается K раз за

один оборот, и частота следования импульсов от фотоприемника будет равна , гдеN - измеряемая скорость вращения. Эти импульсы от фотоприемника воспринимаются электронной схемой, усиливаются и формируются в виде потока однородных импульсов напряжения или тока.

При невозможности установить на вал подобный диск в датчике скорости вращения может использоваться отраженный свет, как, например, показано на рис. 82 б. На поверхность вала с помощью специальной краски или иного материала параллельно оси вращения с равномерным шагом наносятся K полос 1. Луч света от источника 2 направляется на поверхность вала, а фотоприемник воспринимает отраженный свет. Если вал темный, наносят светлые полосы, если вал отшлифован и хорошо отражает свет, полосы - темные. И в этом случае частота импульсов света, воспринимаемых фотоприемником, также равна , гдеN - измеряемая скорость вращения.

Для применения магниторезистивного датчика скорости вращения на вал устанавливается зубчатое колесо с K зубцами или используется имеющаяся на объекте шестерня из магнитного материала. На некотором расстоянии от этого зубчатого колеса монтируется магнит с полюсными наконечниками так, чтобы расстояние по дуге между ними было кратно шагу зубчатого колеса, как это показано на рис. 82 в. На полюсных наконечниках магнита устанавливаются магниторезисторы, сопротивление которых увеличивается при совпадении зубцов колеса с полюсами магнита. За один оборот колеса или шестерни количество таких совпадений будет равно K. При питании магниторезисторов постоянным током I на нем возникнет K импульсов напряжения, которые затем могут быть усилены, и из них сформируются импульсы одинаковой формы. Частота импульсов равна , гдеN - скорость вращения зубчатого колеса или шестерни.

Аналогичным образом может быть измерена скорость вращения турбинного расходомера, расположенного в трубе (или в специальной вставке) из немагнитного материала. Такой метод можно применять для измерения скорости движения v по трубе или расхода Q горючих жидкостей и газов. Для его реализации в немагнитную вставку или в трубу из немагнитного материала монтируется крыльчатка из магнитного материала с K лопастями. На наружной поверхности трубы устанавливается магнит с полюсными наконечниками и магниторезисторы МР, как показано на рис. 82 г. При движении по трубе жидкости или газа крыльчатка вращается со скоростью, пропорциональной скорости движения среды. Сопротивление тензорезисторов будет изменяться с той же частотой, то есть , гдеN - скорость вращения крыльчатки.

Для измерения экстремально малых скоростей могут быть полезными угловые индуктосины с малым шагом обмоток.

Для применения в многоканальных измерительных информационных системах наиболее удобными датчиками скорости являются тахогенераторы, поскольку их выходной сигнал есть постоянное напряжение, зависящее от измеряемой скорости. Этот сигнал того же вида, что и сигналы в других каналах системы.

Датчики скорости вращения для управления приводом (коробки передач)

ОГЛАВЛЕНИЕ

- Применение

- Требования

- Конструкция

- Принцип действия

Датчики управления приводом снимают показания числа оборотов вала в АТ-, ASG-, DSG- и CVT-приводах. Это показания числа оборотов турбин и приводов в приводах AT с гидродинамическим преобразователем крутящего момента, числа оборотов первичного и вторичного шкива в CVT-приводах и числа оборотов обоих валов и приводного вала в DSG-приводах. При наличии высоких требований к динамике регулирования разгона снимаются показания числа оборотов двигателя, ожидаемые на элементе разгона.

Для оптимизации управления сцеплением и предотвращения отката автомобиля назад может потребоваться датчик для определения направления вращения. Используются как: автономные датчики, так: и модели, интегрированные в электронные модули, которые устанавливаются как: внутри привода, так: и снаружи.

Требования

Датчики числа оборотов привода подвергаются высоким нагрузкам вследствие

- экстремальных температур от -40 до + 150°С;

- агрессивной среды, обусловленной применением трансмиссионного масла;

- высоких механических нагрузок с ускорениями до 30g, а также

- образование металлических частиц вследствие износа деталей в коробке передач.

Эти нагрузки обусловливают высокие требования к электроники, используемой в датчиках. С помощью современной корпусов, не поддающихся воздействию масла, срок службы в трансмиссионном масле может достигать более 15 лет.

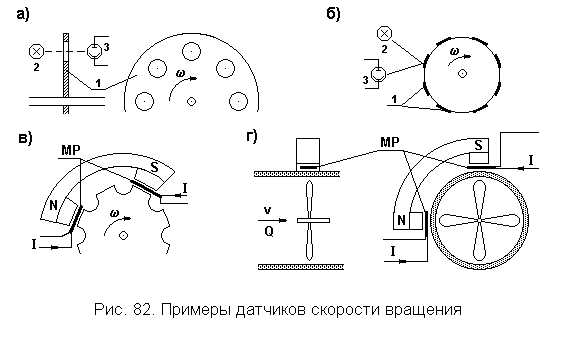

Из-за очень компактного исполнения коробок передач обычно невозможно стандартизировать геометрические размеры датчиков. Так, для каждой коробки передач требуются специальные модели датчиков, которые различаются по длине, направлению снятия показаний и монтажному фланцу в интегрированных модульных типах. В автономных датчиках еще одной переменной является положение монтажной втулки и модель штекера.

Рис. Модели датчиков:

- а Нижнее считывание показаний

- b Боковое считывание показаний

- с Наклонное считывание показаний

- Направление считывания показаний

Для реализации всего спектра функциональных требований используются ASIC Холла (Application Specific Integrated Circuit — специализированные интегральные микросхемы) различной степени сложности алгоритмов обработки данных.

Рис. Сложность требований

Если для считывания числа оборотов используется ферромагнитное триггерное колесо или триггерная зона (с зубцами, с насечками или выштамповками) на вращающихся компонентах привода (коробки передач), то магнитное поле, необходимое для работы датчика Холла, создается магнитом с напряжением отрицательного смещения. Он расположен в датчике сразу за специализированной интегральной микросхемой.

Компактные модели коробок передач все больше нуждаются в возможности считывать показания числа оборотов на больших расстояниях (магнитные воздушные зазоры) через вращающиеся немагнитные компоненты или стенку корпуса. Для таких условий эксплуатации используются мультиполюсные кольца (магнитные кольца), в датчике не используется магнит с напряжением отрицательного смещения.

Конструкция

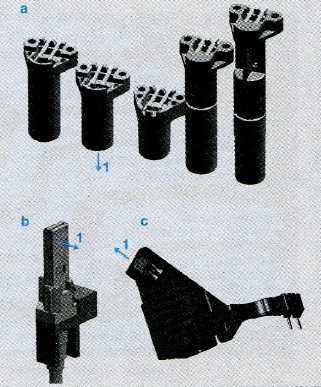

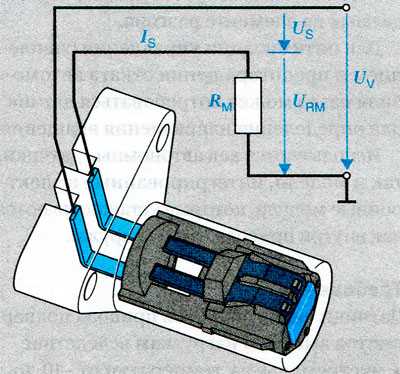

Рис. Датчик Холла с двухпроводным интерфейсом

Специальные интегральные микросхемы Холла, применяющиеся в датчиках скорости вращения привода, в зависимости от магнитного интерфейса фиксируются в держателе в присутствии магнита с напряжением отрицательного смещения или без него, электрический контакт создается посредством сварки, затем микросхемы устанавливаются в корпус, заливаются эпоксидной смолой или — в моделях, которые устанавливаются снаружи привода (коробки передач) — устанавливаются в оболочку, не пропускающую масло, посредством покрытия бесшовной оболочкой на экструдере. Датчик имеет двухпроводной интерфейс, сочетающий в себе оптимальные диагностические способности с минимальным числом электрических соединений. Два разъема служат как для питания интегральных микросхем Холла, так: и для передачи сигнала.

Принцип действия

Дифференциальные датчики Холла разработаны специально для измерения угловой скорости вращения. Датчик содержит два интегрированных элемента Холла, разнесенных на небольшое расстояние. Сигналы от двух элементов Холла алгебраически вычитаются в встроенном дифференциальном усилителе. Одновременно компенсируется большая часть помех.

Разностный сигнал дополнительно усиливается в некоторых типах интегральных схем и только затем преобразуется в цифровой.

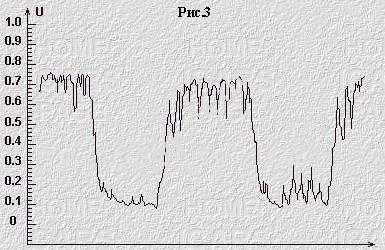

При этом формируется сигнал с двумя уровнями тока (стандартно 7 мА при низком уровне и 14 мА при высоком уровне), частота которого соответствует частоте смены зубцов зубчатого колеса и таким образом рассчитывается число оборотов. Обработка сигнала осуществляется в блоке с помощью измерительного резистора Rm, который преобразует ток датчика Is в напряжение сигнала URM.

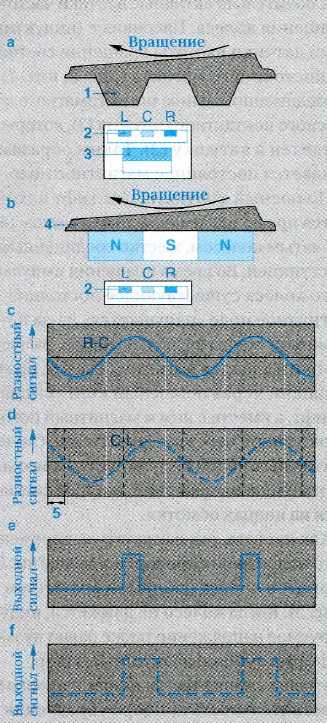

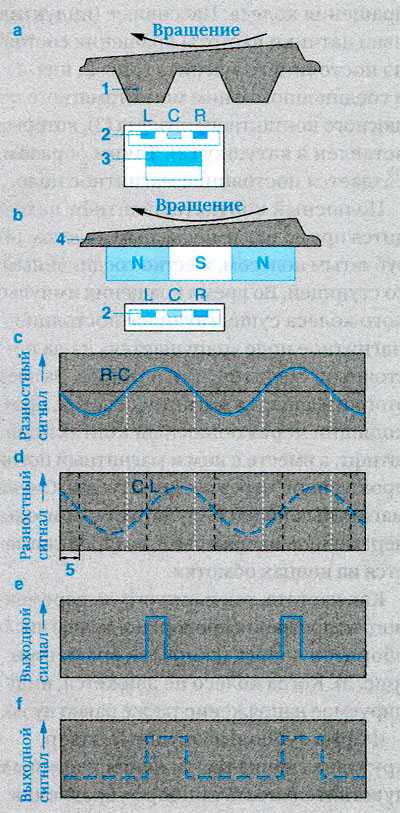

В целом принцип действия разностной интегральной микросхемы Холла зависит от того, установлен ли датчик на стальном триггерном колесе или мультиполюсном кольце (a и b).

Рис. Принцип действия датчика скорости вращения привода

- а Расположение триггерного кольца

- b Расположение мультиполюсного кольца

- с Разностный сигнал между датчиками Холла R и С

- d Разностный сигнал между датчиками Холла С и L

- е Выходной сигнал для направления вращения вправо

- f Выходной сигнал для направления вращения влево

- Триггерное кольцо

- Датчики Холла L и R (С опционно для определения направления вращения)

- Постоянный магнит (back-bias)

- Мультиполюсное кольцо

- Смещение фаз в зависимости от направления вращения

В некоторых коробках передач реализованы функции, для которых необходимо определение положения «стоп». Для такого использования датчик должен иметь максимально возможную невосприимчивость к изменениям воздушного зазора, обусловленным вибрациями, и вращательным колебаниям триггерного кольца. Свойство датчика — обозначенное как: невосприимчивость к вибрациям — при использовании дифференциальных датчиков, содержащих два интегрированных элемента Холла можно реализовать только очень ограниченно. Благодаря использованию трех датчиков Холла получаем два сдвинутых по фазе разностных сигнала. С их помощью можно определить направление вращения (рис. с..f) и повысить невосприимчивости к вибрациям.

Стандартные параметры датчиков «Value» (обычные датчики) и «High feature» (улучшенные датчики) отличаются величиной воздушного зазора (максимальное расстояние от датчика до зубчатого колеса), диапазоном частоты сигнала (оборотов колеса) и встроенными дополнительными функциями.

Таблица. Параметры

Сложность конфигурации привода, ограничения монтажного пространства, включая все конструкционные краевые условия и функциональные требования, вынуждают к использованию нестандартных вариантов решений. Для них характерны комбинации интегральных микросхем, варианта корпуса, механических и магнитных интерфейсов датчика, разработанных под конкретные системные требования.

Датчики скорости вращения управления КПП

Датчики управления приводом снимают показания числа оборотов вала в АТ-, ASG-, DSG- и CVT-приводах. Это показания числа оборотов турбин и приводов в приводах АТ с гидродинамическим преобразователем крутящего момента, числа оборотов первичного и вторичного шкива в CVT-приводах и числа оборотов обоих валов и приводного вала в DSG-приводах. При наличии высоких требований к динамике регулирования разгона снимаются показания числа оборотов двигателя, ожидаемые на элементе разгона.

Для оптимизации управления сцеплением и предотвращения отката автомобиля назад может потребоваться датчик для определения направления вращения.

Используются как автономные датчики,так и модели, интегрированные в электронные модули, которые устанавливаются как внутри привода, так и снаружи.

Требования к датчику

Датчики числа оборотов привода подвергаются высоким нагрузкам вследствие

- экстремальных температур от -40 до + 150°С;

- агрессивной среды, обусловленной применением трансмиссионного масла;

- высоких механических нагрузок с ускорениями до 30g, а также

- образование металлических частиц вследствие износа деталей в коробке передач.

Эти нагрузки обусловливают высокие требования к электроники, используемой в датчиках. С помощью современной корпусов, не поддающихся воздействию масла, срок службы в трансмиссионном масле может достигать более 15 лет.

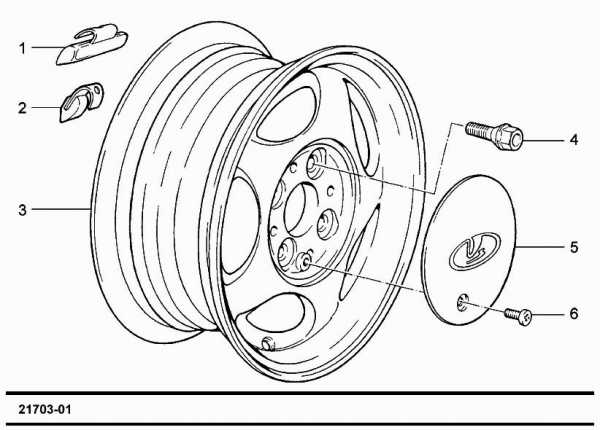

Из-за очень компактного исполнения коробок передач обычно невозможно стандартизировать геометрические размеры датчиков. Так, для каждой коробки передач требуются специальные модели датчиков, которые различаются по длине, направлению снятия показаний и монтажному фланцу в интегрированных модульных типах (рис. 1). В автономных датчиках еще одной переменной является положение монтажной втулки и модель штекера.

|

1 Направление считывания показаний |

Для реализации всего спектра функциональных требований используются ASIC Холла (Application Specific Integrated Circuit — специализированные интегральные микросхемы) различной степени сложности алгоритмов обработки данных (рис. 2).

|

Если для считывания числа оборотов используется ферромагнитное триггерное колесо или триггерная зона (с зубцами, с насечками или выштамповками) на вращающихся компонентах привода (коробки передач), то магнитное поле, необходимое для работы датчика Холла, создается магнитом с напряжением отрицательного смещения. Он расположен в датчике сразу за специализированной интегральной микросхемой.

Компактные модели коробок передач все больше нуждаются в возможности считывать показания числа оборотов на больших расстояниях (магнитные воздушные зазоры) через вращающиеся немагнитные компоненты или стенку корпуса. Для таких условий эксплуатации используются мультиполюсные кольца (магнитные кольца), в датчике не используется магнит с напряжением отрицательного смещения.

Конструкция датчика скорости вращения для управления приводом

Специальные интегральные микросхемы Холла, применяющиеся в датчиках скорости вращения привода, в зависимости от магнитного интерфейса фиксируются в держателе в присутствии магнита с напряжением отрицательного смещения или без него, электрический контакт создается посредством сварки, затем микросхемы устанавливаются в корпус, заливаются эпоксидной смолой или — в моделях, которые устанавливаются снаружи привода (коробки передач) —устанавливаются в оболочку, не пропускающую масло, посредством покрытия бесшовной оболочкой на экструдере (рис. 3). Датчик имеет двухпроводной интерфейс, сочетающий в себе оптимальные диагностические способности с минимальным числом электрических соединений. Два разъема служат как для питания интегральных микросхем Холла, так и для передачи сигнала.

|

Принцип действия

Дифференциальные датчики Холла разработаны специально для измерения угловой скорости вращения. Датчик содержит два интегрированных элемента Холла, разнесенных на небольшое расстояние. Сигналы от двух элементов Холла алгебраически вычитаются в встроенном дифференциальном усилителе. Одновременно компенсируется большая часть помех.

Разностный сигнал дополнительно усиливается в некоторых типах интегральных схем и только затем преобразуется в цифровой. При этом формируется сигнал с двумя уровнями тока (стандартно 7 мА при низком уровне и 14 мА при высоком уровне),частота которого соответствует частоте смены зубцов зубчатого колеса и таким образом рассчитывается число оборотов. Обработка сигнала осуществляется в блоке с помощью измерительного резистора R M , который преобразует ток датчика IS в напряжение сигнала URM.

В целом принцип действия разностной интегральной микросхемы Холла зависит от того, установлен ли датчик на стальном триггерном колесе или мультиполюсном кольце (рис. 4а и 4b). В некоторых коробках передач реализованы функции, для которых необходимо определение положения «стоп». Для такого использования датчик должен иметь максимально возможную невосприимчивость к изменениям воздушного зазора, обусловленным вибрациями, и вращательным колебаниям триггерного кольца. Свойство датчика — обозначенное как невосприимчивость к вибрациям — при использовании дифференциальных датчиков, содержащих два интегрированных элемента Холла можно реализовать только очень ограниченно. Благодаря использованию трех датчиков Холла получаем два сдвинутых по фазе разностных сигнала. С их помощью можно определить направление вращения (рис. 4c..f) и повысить невосприимчивости к вибрациям.

|

|

Стандартные параметры датчиков «Value» (обычные датчики) и «High feature» (улучшенные датчики) отличаются величиной воздушного зазора (максимальное расстояние от датчика до зубчатого колеса), диапазоном частоты сигнала (оборотов колеса) и встроенными дополнительными функциями (таблица 1).

| Модель | Value | High feature |

| Максимальный воздушний зазор на триггерном кольце На индуктор | 2,5mm 5mm | 3,5mm 7mm |

| Частота сигнала | 0 ...8kHz | 0 ...12kHz |

| Определение направления вращения | нет | дп |

| Вибрация тригерного кольца | - | ±1,5° |

Сложность конфигурации привода, ограничения монтажного пространства, включая все конструкционные краевые условия и функциональные требования, вынуждают к использованию нестандартных вариантов решений. Для них характерны комбинации интегральных микросхем, варианта корпуса, механических и магнитных интерфейсов датчика, разработанных под конкретные системные требования.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453