Горячая часть турбины

Кое что о турбинах — DRIVE2

PRO ТУРБИНУ…

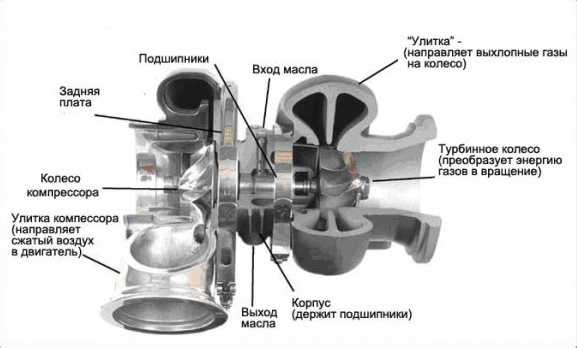

Турбина — устройство в автомобиле, которое направлено на увеличение давления во впускном коллекторе автомобиля для того, чтобы обеспечить большее поступление воздуха, а значит и кислорода, в камеру сгорания.Главное назначение турбины – с ее помощью можно значительно увеличить мощность автомобиля. При увеличении давления во впускном коллекторе на 1 атмосферу в камеру сгорания попадет в два раза больше кислорода, а значит от небольшого турбового двигателя можно ожидать мощности как от атмосферника с объемом в два раза больше — грубая теоретическая арифметика не лишенная смысла…

Принцип работы турбокомпрессораПринцип работы турбины несложен: горячие выхлопные газы через выпускной коллектор поступают в горячую часть турбины, проходят через крыльчатку горячей части приводя ее и вал на который она крепится в движение. На этом же вале закреплена крыльчатка самого компрессора в холодной части турбины, эта крыльчатка при вращении создает давление во впускном тракте и впускном коллекторе, что обеспечивает большее поступление воздуха в камеру сгорания.

Устройство турбиныТурбина состоит из двух улиток — улитки компрессора, через которую всасывается воздух и нагнетается во впускной коллектор, и улитки горячей части, через которую проходят выхлопные газы вращая колесо турбины и выходят в выхлопной тракт. Из крыльчатки компрессора и крыльчатки горячей части. Из шарикоподшипникового картриджа. Из корпуса, который соединяет обе улитки, держит подшипники, так же в корпусе находится охлаждающий контур.В процессе работы турбина подвергается очень большим термодинамическим нагрузкам. В горячую часть турбины попадают выхлопные газы очень большой температуры 800-9000 °С, поэтому корпус турбины изготавливают из чугуна особого состава и особого способа отливки.

Частота вращения вала турбины достигает 200 000 об/мин и более, поэтому изготовление деталей требует большой точности, подгонки и балансировки. Помимо этого в турбине высокие требования к используемым смазочным материалам. В некоторых турбинах система смазки служит так е системой охлаждения подшипниковой части турбины.

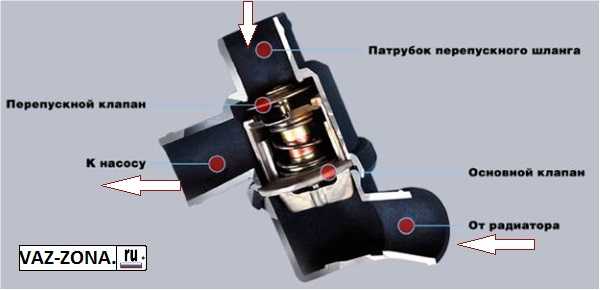

Система охлаждения турбинСистема охлаждения турбин двигателя служит для улучшения теплоотдачи частей и механизмов турбокомпрессора.

Существует два самых распространенных способа охлаждения деталей турбокомпрессора — охлаждение маслом, которое используется для смазки подшипников и комплексное охлаждение маслом и антифризом из общей системы охлаждения автомобилем.

Оба способа имеют ряд преимуществ и недостатков.Охлаждение маслом.

Преимущества:

Более простая конструкцияМеньшая стоимость изготовления самой турбины

Недостатки:

Меньшая эффективность охлаждения по сравнению с комплексной системойБолее требовательна к качеству масла и к его более частой сменеБолее требовательна к контролю за температурным режимом масла

Изначально, большинство серийных двигателей с турбонаддувом оснащались тубинами с масляным охлаждением. При прохождении через шарикоподшипниковую часть масло сильно нагревалось. Тогда, когда температура выходила за пределы нормального рабочего температурного диапазона, масло начинало закипать, коксоваться забивая каналы и ограничивая доступ смазки и охлаждения к подшипникам. Это приводило к быстрому износу, заклиниванию и дорогостоящему ремонту. Причин у неполадки могло быть несколько — некачественной масло или не рекомендованное для данного типа двигателей, превышение рекомендованы сроков замены масла, неисправности в системе смазки двигателя и пр.

Комплексное охлаждение маслом и антифризомПреимущества:

Большая эффективность охлажденияНедостатки:

Более сложная конструкция самого турбокомпрессора, как следствие большая стоимостьПри охлаждении турбины маслом и антифризом повышается эффективность и такие проблемы, как закипание и коксование масла, практически не встречаются. Но данная систем охлаждения имеет более сложную конструкцию т.к. имеет раздельные масляный контур и контур охлаждающей жидкости. Масло как и прежде служит для смазки подшипников и для охлаждения, а антифриз, который используется из общей системы охлаждения двигателя, не дает перегреться и закипеть маслу. Как следствие увеличивается стоимость самой конструкции.

При работе турбины воздух под действием компрессора сжимается и, как следствие, очень сильно греется, что приводит к нежелательным последствиям т.к. чем выше температура воздуха, тем меньшее количество кислорода в нем содержится — тем меньше эффективность наддува. С этим явлением призван бороться интеркулер — промежуточный охладитель воздуха.

Нагрев воздуха не единственная проблема, с которой пытаются справиться конструкторы при проектировании турбодвигателя. Насущной проблемой является инерционность турбины (лаг турбины, турбояма) — задержка в реакции мотора на открытие дроссельной заслонки. Турбина выходит на пик своих возможностей при определенных оборотах двигателя, отсюда и появилось мнение, что турбина включается при определенных оборотах. Турбина в большинстве случаев, работает всегда, а значение оборотов при которых ее эффективность максимальная у каждого двигателя и у каждой турбины разные. В погоне за решением этой проблемы появились системы их двух турбин (твин-турбо, twin-turbo, би-турбо, biturbo), твин-скрол (twin-scroll) турбины, турбины с изменяемой геометрией сопла и изменяемым углом наклона крыльчатки (VGT), изменяются материалы частей чтобы повысить прочность и увеличить вес (керамические лопатки крыльчатки) и пр.

Twin-turbo (твин-турбо) — система при которой используются две одинаковые турбины. Задача данной системы повысить объем или давление поступающего воздуха. Используется когда необходима максимальная мощность на высоких оборотах, например в драг-рейсинге. Такая система реализована на легендарном японском автомобиле Nissan Skyline Gt-R сУтечка масла из турбокомпрессора: причины и способы устранени:

Масло под давлением через напорную магистраль подается в корпус турбокомпрессора. Проходя через подшипники с большой скоростью, масло смешивается с воздухом. На выходе из подшипников масло, смешанное с воздухом, представляет собой уже некую пену, которая под действием силы тяжести сначала стекает вниз корпуса турбокомпрессора, а затем по сливной магистрали в масляный поддон двигателя. Если на ее пути окажется какое-либо препятствие, то она начнет собираться в корпусе турбокомпрессора. Когда уровень масляной пены превысит уровень уплотнений, масло начнет поступать в корпусы турбинного и компрессорного колес через промежуток в уплотнительном кольце.

Уплотнения

Наиболее частой ошибкой в представлениях о турбокомпрессоре является представление о назначении уплотнений со сторон турбинного и компрессорного колес. Основным назначением этих уплотнений является предотвращение попадания газов под высоким давлением в корпус турбокомпрессора и далее в картер двигателя. Тот факт, что эти уплотнения не дают маслу попадать в корпуса турбинного и компрессорного колес, вторичен. Турбокомпрессора некоторых моделей производятся даже без уплотнения со стороны турбинного колеса. Почти во всех случаях утечка масла из турбокомпрессора не является следствием нарушения уплотнений, хотя существуют и исключения из этого правила.

Масло во впуске/выпуске компрессора

Причиной некоторых «утечек» является воздушный фильтр. В воздушном фильтре(мокрого типа) с уже загрязненным маслом или недостаточной емкости воздух, проходящий через него с большой скоростью, может захватывать капли масла и нести их в корпус компрессора. Такаю «утечку» можно наблюдать только на выходе из компрессора, а чтобы ее устранить необходимо заменить либо масло в фильтре, либо заменить фильтр на другой.

Масло на выходе из компрессора

Воздушный фильтр сухого типа после продолжительной работы забивается частицами пыли, его сопротивление увеличивается и следовательно увеличивается падение давления на нем. Появляется небольшой вакуум на входе в компрессор. Этот вакуум никак не влияет на утечку масла, если двигатель работает при средних или больших нагрузках, потому что за компрессорным колесом существует избыточное давление. При работе двигателя на холостых оборотах или при малых нагрузках вакуум образуется не только на входе в компрессор, но на выходе из него. Если такое состояния продлится некоторое время, то масло начнет высасываться из корпуса турбокомпрессора и попадать во впускной коллектор двигателя. Решение такой проблемы довольно простое. Можно либо установить датчик между воздушным фильтром и турбокомпрессором, который будет показывать когда необходимо заменить фильтр, либо проводить замену фильтра в соответствии с требованиями производителя авто.

Масло на выходе из турбины

Обычно утечка масла на выходе из турбины свидетельствует о проблемах в дренажной системе. Что-то заставляет подниматься масляную пену выше уровня уплотнений. Необходимо убедиться в том, что сливная гидролиния находится в вертикальном положении(максимально допускается 35градусное отклонение от вертикального положения), и что она не имеет загибов, в которых может собираться масло. Также необходимо убедиться в том, что сливная гидролиния присоединяется к двигателю в таком месте, которое не создает дополнительного сопротивления течению масла и находится выше уровня масла в картере.

Необходимые действия:1 Промывка интеркуллера2 Выбивание катализатора3 Снятие поддона и масляного насоса и их очистка4 Новое масло и фильтр5 Новый воздушны фильтр6 Очистка егр и коллекторов7 Очистка трубок подачи и слива масла.

8 Правильный техпроцесс установки турбины

Новая горячая часть турбины! Машина ожила! — бортжурнал Audi A3 drop dope Turbo 2000 года на DRIVE2

Ребята, поменял горячку! Ощущения превзошли все ожидания! Машина просто летит, звук выхлопа стал мягким и нереально приятным! Тяга стала равномерной и гораздо более сильной!

Ну а теперь немного фото старой горячки, слабонервным не смотреть…а ведь я наивно думал, что там всего одна трещина. насчитал в итоге только видимых 12 трещин.

вокруг калитки сплошная трещина

Вот виновница из-за которой появился рев выхлопа и вонь в салоне

а оказалось таких трещин на этом фланце целых 3!

все трещины сквозные

ну и самая лютая

В общем назрел вопрос! что я делаю не так?! Как сберечь новую горячку от такого ужаса максимально долго?1)Погонял — остуди(2-5 мин)2)Не гонял — все равно студи на турботаймере 2 мин3)Только хорошее масло и не реже, чем в 7-8т.км

4) ?..

Хочу выслушать ваши советы как избежать таких трещин? Может выхлоп своим весом рвет улитку? что еще?

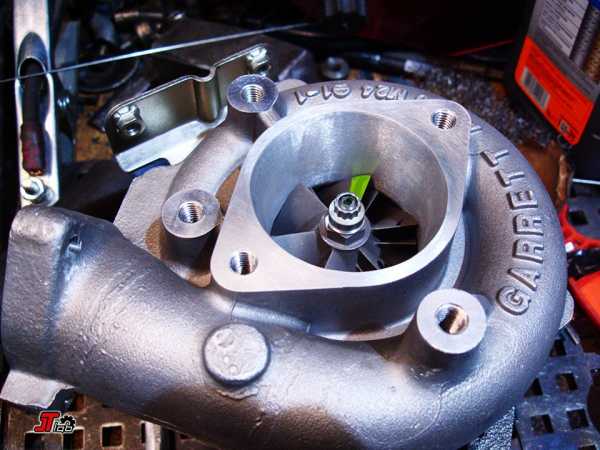

Портинг турбины Garrett 2871R — бортжурнал Honda Integra AWD D16 TURBO 450+ JTlab 1991 года на DRIVE2

Возможно это странно звучит, хотя наверное нет. Портинг турбины — ересь? Все случилось спонтанно, надо было собирать машину, под нее лежал новый Garrett 2871R и ничего не предвещало беды. Но я решил приложить прокладку входа горячей части турбины к коллектору, там все было хорошо, прокладка точно соответствовала фланцу, т.к. он был изготовлен по чертежу Garrett, а потом я приложил ту же прокладку к самой турбины. Стало ясно, что вход горячей части меньше на 4мм по периметру, соответственно газы выходящие из коллектора будут упирать в этот огромный барьер и пытаться найти выход. Подробный анализ входа горячей части показал, что усугубляют картину отливки усиливающие фланек горячки и делают канал еще меньше. В голове возник только один вопрос, нафига морочиться с портингом ГБЦ, сваркой коллектора, сопряжением и подгонкой всех деталей, если главный узел, ради которого все писалось, является затыком всей системы. Посмотрел сколько стоит горячая часть и решил пилить.Фотографий исходного положения дел нет, не до этого было :), выкладываю то что нашел в гугле.

На этом, чужом фото, видна отливка внутри горячей части турбины, которая уменьшает и без того маленькое входное отверстие. У меня таких было 4шт. в каждом из углов.

На этом, чужом фото, видна отливка внутри горячей части турбины, которая уменьшает и без того маленькое входное отверстие. У меня таких было 4шт. в каждом из углов.

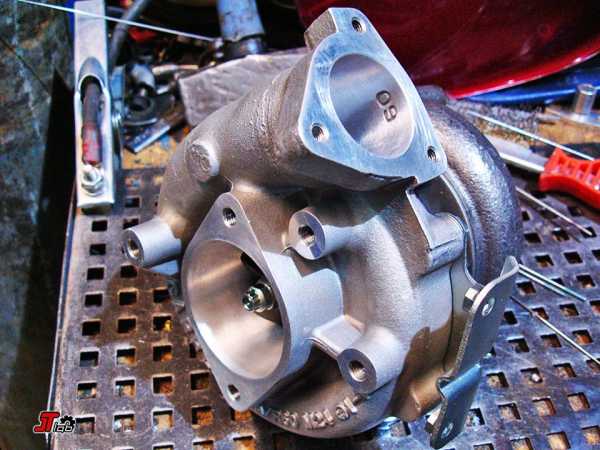

Фото процесса портинга нет смысла выкладывать, поэтому выкладываю результат. Вход горячей части был увеличен, конусность входа сохранена, убраны ступеньки, после чего максимально возможный участок турбины был отшлифован, не до зеркала, но достаточно гладко для выпускной системы.

Для сравнения — две турбины GT2871, отличие только во фланцах холодной части. Горячки одинаковые, даже на фото видна огромная разница портов.

Для сравнения — две турбины GT2871, отличие только во фланцах холодной части. Горячки одинаковые, даже на фото видна огромная разница портов.

Теперь фланец выпускного коллектора, прокладка и турбина одного размера и ни что не мешает им хорошо работать.

Теперь фланец выпускного коллектора, прокладка и турбина одного размера и ни что не мешает им хорошо работать.

Ну раз пошла такая пьянка и поднялась рука на Garrett, было решено посмотреть и на холодную часть :))))В общем, вход в холодную часть был диаметром 50мм, фланец Kinugawa купленный под турбину был такой же, а мы планировали делать впускной тракт на 76 трубе, как зайти 76й трубой в турбину, вход которой диаметром 50мм ? Правильно — нужно сделать переход с большего диаметра в меньший.

Чужое фото, стоковой холодной части GT2871

А мы делаем конус на впуске 63-50мм. Сначала грубо задаем геометрию впуска, затем шлифуем и полируем поверхность турбины.

Шероховатость внутренней поверхности выхода холодной части не позволила закрыть глаза на это.Максимально возможную часть улитки тоже шлифуем, но очень аккуратно, чтобы не убить A/R.

Финальные фото собранной турбины.

Не могу советовать никому делать с турбиной подобное, т.к. это высокотехнологичный продукт, требующий огромных знаний в газодинамике и геометрии турбонагнетателей, вмешиваться в этот точный механизм нельзя, т.к. его можно испортить или резко снизить его производительность.Уже потом в поисках чужих фото стоковых турбин, нашел фото турбины подготовленной ATP Turbo и холодную часть для 2871 они сделали такой.

Результаты пробных поездок показали, что турбина раздувается рано, ощутимый приход на ненастроенной машине при давлении до 0.4 бар есть уже с 3000 об/мин, будем считать, что эксперимент удался, пока удался.

"Питер - АТ"

ИНН 780703320484

ОГРНИП 313784720500453